ФОРМОВКА В ПОЧВЕ (КЕССОНАХ)

Почвой в литейных цехах называют слой специально подготовленной формовочной смеси определенной толщины, представляющий собой пол цеха. Изготовление литейных форм в почве называется почвенной формовкой. Почвенные формы делают открытыми или закрытыми. Простейшим способом почвенной формовки является формовка в сырой тощей формовочной смеси. Однако в почвенных формах изготовляют очень сложные и крупные отливки, при этом тщательно сушатся и применяются специальные смеси для сухой формовки. Для крупных форм в полу литейной часто готовят специальные облицованные плитами ямы или постоянные кессоны. Таким образом, развитием и совершенствованием элементарно простой почвенной формовки является ямная и кессонная формовка сложнейших и наиболее крупных фасонных отливок.

Кессон – большая яма, выложенная кирпичом или бетонированная, имеющая хорошую гидроизоляцию от грунтовых вод.

Основные виды вакуумно-формовочного станка

В основе работы вакуумно формовочного станка, лежит процесс вакуумного формирования. Он позволяет придать пластиковой заготовке необходимую форму.

Суть его сводиться к тому что специальную заготовку из пластика, которая подвергается высокотемпературному нагреву, помещают в изолированную специальную вакуумную камеру над матрицей необходимой формы.

Затем под действием перепада давления образующегося при откачивании воздуха из камеры, заготовка принимает форму матрицы и таким образом образуется изделие необходимой формы.

Видео: принцип работы вакуумно-формовочного станка

В зависимости от размеров изготовляемых с его помощью деталей такие станки можно разделить на станки для производства:

- крупногабаритных изделий, обычно применяемые в крупносерийном производстве и используемые в промышленных масштабах;

- среднегабаритных – используются для среднесерийного и единичного производства изделий в промышленных масштабах;

- мелкогабаритных – используемые для мелкосерийного и одиночного изготовления деталей.

Так же станки вакуумного формирования можно условно разделить на автоматические и полуавтоматические. В последних процесс подачи и выемки заготовки осуществляется вручную.

Отсадочные формовочные машины

Относятся к непрерывно-поточному производству. Способ отсадки подходит для заготовок из сдобного и пряничного теста, зефира, конфет и шоколада. В устройстве отсадочных машин имеется:

- камера для загрузки формуемой массы;

- механизм для выпрессовывания сырья из камеры;

- предматричная камера с насадками;

- конвейерная линия для отсадки;

- отсекатель излишков сырья.

Механизмы с функцией отсадки различаются типом нагнетательного органа. Он может быть поршневым, шнековым, валковым.

Цикличным или нагнетательным движением рабочих органов. Способом отделения готовых изделий – отсеканием, отрезанием или отрыванием.

отсадочное оборудование

Термоформовка пластика

Лист пластика для придания ему необходимой формы должен быть предварительно нагрет. Нагревается он до температуры, при которой становится эластичным, но при этом не переходит в расплавленное состояние.

Важно. Для разных видов полимеров температура нагрева отличается

Так, полистирол нагревают до 110-150 градусов по Цельсию, а поликарбонат до 190-230 градусов.

После этого нагретый до высокоэластичного состояния лист прижимается к рабочей поверхности вакуум-формовочной машины.

После этого мощный насос за счет высасывания воздуха формирует вакуум в полости между листом и формирующей внешний вид изделия формой. При этом лист за счет своей временной эластичности плотно облегает формующую деталь и полностью соответствует ей после остывания.

Важно. Время остывания листа в разреженной среде зависит от характеристик используемого материала и толщины стенки изделий

https://youtube.com/watch?v=FaeCe1w4Jtw

Этапы вакуумной формовки:

Включает принятие пачки с листом контролером. На этом этапе лист проверяется на соответствие геометрических параметров, текстуры, цвета, а также отсутствию механических включений. Контролер фиксирует данные и пересчитывает лист.

Непосредственное вакуумное формование. В прижимную рамку устанавливается лист, а затем фиксируется. При помощи сжатого воздуха очищается поверхность листа от грязи и пыли. После чего заготовку нагревают до высокой температуры, благодаря чему он легко поддается формованию. Когда деталь готова, ее снимают и переносят на обрезочный стол

Очень важно на этой стадии, чтобы вакуумное изделие получило равномерное температурное воздействие.

Вакуумная формовка не может быть завершенной без обрезки лишних деталей. Существует два вида обрезки: автоматическая или ручная

Как правило, ручная используется, если деталь допускает совсем небольшую погрешность. Если для вас важно качество на высоком уровне, тогда автоматическая обрезка — то, что вам нужно. Особенно, если вам необходимо изготовить несколько одинаковых деталей, которые с помощью автоматической обрезки будут точны до миллиметра.

Иногда формовочное изделие требует доработки при помощи наждачной бумаги или обрезочного ножа. С этим любое изделие будет смотреться более аккуратно.

Предпоследний этап полностью представляет собой технический контроль вакуум формовочного изделия. Очень важно, чтобы деталь была выполнена без малейших изъянов.

В соответствии с требованиями заказчика формованные изделия упаковываются. Такой упаковкой может быть гофрокартонная коробка, многооборотная пластиковая тара или полиэтиленовая пленка.

Каждый этап представляет собой тщательно проработанные действия, соблюсти которые возможно только с помощью вакуум-формовочных станков. Кроме того, существует два вида формования: позитивное и негативное. Позитивное формование обычно применяется для изготовления изделий больших размеров. При таком формовании глубина изделия может равняться размеру отверстия формы, а толщина стенок изделия по высоте не получает заметного изменения. Что касается негативного формования, то применяя подобную методику, нижняя часть стенки становится тоньше.

Сегодня вакуумную формовку используют в различных сферах. Где бы ни была применима формовка, она всегда оживляет внешность, добавляет изюминку

Очень важно отметить преимущества подобного формования, благодаря которому возможно изготовить изделия любой сложности. Сюда также стоит отнести тираж изделий, которых может быть сколько угодно

Процесс вакуумной формовки

70 % успеха в вакуумной формовке является качественная пресс форма. Собственно, именно ее форму в дальнейшем будут принимать все наши изделия. Обычно, пресс форму для вакуумной формовки изготавливают из мдф, легкосплавных металлов (алюминий), композитных материалов и т.д. Выбор материала для форм выбирается в соответствии с предстоящем тиражом. Если тираж свыше 5000 шт, то лучше всего пресс форму сделать из алюминия. Если меньше, то мдф или композитные материалы

Очень важно в пресс-форме правильно разместить отверстия для вакуума, или проще говоря, сделать пути для откачки лишнего воздуха. Готовую форму устанавливают в вакуум формовочную машину

Обрабатывают ее силиконовой смазкой для более удобного съема изделия с формы. Прогревают перед работой примерно до 60-70 градусов. Заряжаем заготовку (заранее раскроенную под нужный формат ). Нажимаем пуск, и наша машина начинает равномерно прогревать лист пластика. В зависимости от толщины материала выбирается температурный режим вакуум формовочной машины. Чем толще лист, тем соответственно больше время прогрева. После того как заготовка превратилась в эластичный как резина материал, подымается площадка с заранее установленной формой. Пластик равномерно натягивается на форме, но внутри все равно еще остается ненужный воздух, который и откачивается вакуумом. В результате чего пластик начинает сильно обтягивать пресс-форму. Затем мы должны все это как то «заморозить», и для этого необходимо охладить будущее изделие сжатым воздухом. Когда пластик остыл, мы должны отделить пресс-форму от изделия путем нагнетания, опять же сжатого воздуха. Легким щелчком изделие отделяется от пресс-формы, и мы вытаскиваем его из вакуум формовочной машины.

Но это еще далеко не готовое изделие. У него есть ненужные поля, которые необходимо обрезать ручным фрезером или лазером (частный случай). Зачищаем острый край изделия и все.

Вакуумный формовщик своими руками

Дизайн этого формовщика довольно стандартный. В наличии имеется деревянная рама, чтобы удерживать материал, который должен быть сформирован в вакууме и деревянная коробка с отверстиями в верхней части, которая является вакуумной формующей кроватью. Это дешевое решение, которое работает очень хорошо.

Шаг первый: Дизайн, материалы и инструменты

Целью автора было создать простой и дешевый вакуумный формовщик. Листы материала, которые будут формироваться, имеют размеры 30х30 см. Поэтому вакуумный формирователь разработан вокруг этих размеров.

В базовой платформе будет отверстие для бытового вакуумного шланга. Небольшая рамка будет построена в центре этого размера 28 х 28 см. Он будет приклеен к основанию, а затем заклеен герметиком. Квадратный участок будет приклеен к вершине этой структуры и действовать, как кровать для вакуумного формирователя. Отдельно две рамы, изготовленные из МДФ, помещают материал для вакуумной формовки, и они будут скреплены болтами. Резиновая лента будет проклеена по периметру рамы, образуя вакуумное уплотнение. Этот каркас, с материалом в нем, будет помещаться в духовку для нагрева пластика, а затем будет перемещаться в кровать для формирования детали.

— Деревянная полоса 60х240 см — 1 шт. ; — Панель с ячейками; — гайка — барашек 9 мм – 16 шт.; — Болт с шестигранной головкой, 9×60 мм — 8 шт.; — Пенная лента/уплотнитель; — Панель МДФ 12 мм размером 5х10 см; — Доска 120х240 см – 1 шт.; — ПВХ трубы 3/4; — уголок ПВХ 90 градусов – 1 шт.;

ФОРМОВКА ПО СКЕЛЕТНЫМ МОДЕЛЯМ

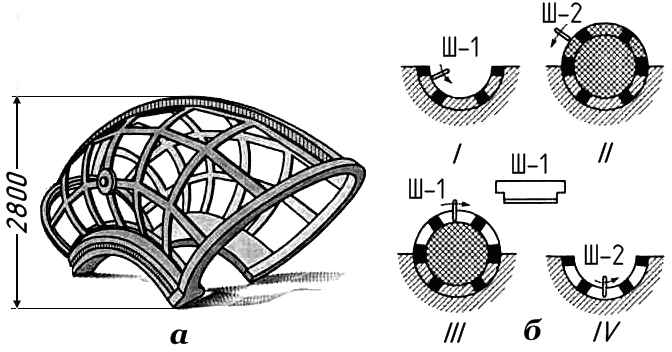

Формовка по скелетным моделям схожа с формовкой протяжными шаблонами. Отличие заключается в том, что для снижения трудоемкости изготовления формы и повышения ее качества изготовляется скелетная модель, толщина бруса которой равна толщине стенки будущей отливки (рис. 20).

Рис. 20. Формовка по скелетным моделям: а – скелетная модель; б – последовательность операций формовки: 1 – формовка шаблоном Ш – 1 полости для изготовления стержня; II – формовка шаблоном Ш-2 полости для изготовления внешних контуров отливки; III – формовка шаблоном Ш-1 верхней части стержня; IV – формовка шаблоном Ш-2 внешних очертаний отливки в нижней полуформе

В предварительно подготовленную постель устанавливают нижнюю часть каркасной модели, засыпают смесь и выполняют уплотнение до уровня чуть выше уровня толщины бруса, затем шаблоном Ш-1 снимают излишек смеси, тем самым, подготавливая полость для изготовления стержня. Затем прокладывают пергаментную бумагу, засыпают смесь в центре стержня и уплотняют ее. Устанавливают верхнюю часть скелетной модели, засыпают смесью и уплотняют до уровня выше толщины бруса, затем шаблоном Ш-2 удаляют излишек смеси, подготавливают модель для изготовления внешних контуров отливки, модель посыпают сухой отработанной смесью или графитом. Устанавливают опоку, которую фиксируют двойными деревянными колышками, элементы литниковой системы, после чего засыпают смесь и изготовляют верхнюю полуформу. Затем верхняя полуформа протягивается отводится в сторону. Шаблоном Ш-1 выбирают смесь в окнах верхней скелетной модели и заканчивают изготовление литейного стержня.

Снимают верхнюю скелетную модель, а стержень за вески каркаса вынимают из нижней полуформы и отправляют на сушку. Шаблоном Ш-2 выбирают смесь в окнах нижней скелетной модели, тем самым формуют внешние очертания нижней полуформы.

Выполняя сборку формы, устанавливают сначала высушенный стержень, а затем верхнюю опоку по забитым ранее двойным деревянным колышкам.

Требования для проектирования матриц для вакуумной формовки

Основные критерии.

В дополнение к материалам матрицы-формы, любой дизайнер должен также думать о требованиях к дизайну модели форм при проектировании

В этом разделе мы рассмотримлишь несколько кратких, но абсолютно необходимых требований к проектированию матрицы, поэтому будьте внимательны, это очень важно

Углы Уклона

При проектировании матрицы-формы важно думать о рабочих углах уклона в конструкцию. Этоочень небольшие скосы, которые необходимы по внешним краям формы, а также к любым внутренним углам

Они помогают как распределению пластика во время процесса формования, так и при снятии пластика с формы. Эти внутренние скосы не должны быть чрезвычайно заметными, хотя чем больше угол уклона, тем более успешным будет процесс вакуумной формовки и выпуска матрицы — формы. Рекомендуется, чтобы углы уклона должны быть не менее 3º-5º. В противном случае произойдет истончение пластика. Нагретый пластик будет растягиваться, деформироваться и, как вариант, треснет при снятии с формы.

Из приведенного ранее в этом руководстве мы знаем, что пластик сжимается в процессе охлаждения, а это означает, что он теперь будет формироваться очень плотно вокруг формы, создавая ситуацию, когда будет очень трудно освободить форму, не повредив отформованный пластик.

Технологические отверстия

Каждая матрица-форма должна иметь технологические отверстия для вакуума. Это дает возможность совершать вакуумную формовку с более четкими очертаниями формы. Данные отверстия являются сквозными, и сделаны от верхней части прессформы, сквозь все ее тело до основания. Диаметр отверстия не должен быть очень большим, примерно 1,5 мм. Эти маленькие отверстия не будут видны на формованном изделии.

Как понять где именно нужно сверлить данные отверстия? Любое место на форме, где есть углубление или заметная канавка, будет нуждаться в технологическом отверстии или даже нескольких

Это создаст воздушный канал, который при применении вакуумного насоса будет притягивать нагретый пластик в эту конкретную область формы. Подумайте о любой части формы, где пластик должен быть отформован внутри нее, а не над ней. Это ключевые места, где технологические отверстия будут иметь важное значение

Возможные глубины

Для лотков вакуумной формовки или деталей с карманами убедитесь, что глубина каждого кармана не превышает 75% наименьшей ширины в верхней части кармана. В противном случае материал будет слишком сильно растягиваться над инструментом для вакуумного формования, вызывая чрезмерное истончение и слабые карманы. Не делайте карманы глубже их ширины, избегайте очень узких щелей — они вряд ли сформируются должным образом.

Если возможно, делайте зазоры между карманами больше 6 мм , в противном случае существует вероятность образования спаек пластика.

Поднутрения (отрицательный угол)

По возможности старайтесь избегать отрицательных уголов, так как детали с поднутрениями трудно или невозможно удалить с матрицы для вакуумной формовки после того, как они были сформированы.

Тем не менее, можно создать вакуумные поднутрения, если ваша деталь имеет поднутрение на одном конце, но равный угол на другом, так что направление извлечения детали из пресс-формы имеет угол, равный или больший, чем поднутрение.

Другое решение — использовать разделенный инструмент с боковым входом, который удаляется первым после формования, но это увеличит затраты на инструмент — мы следим за поднутрениями и проконсультируем вас по возможным изменениям конструкции, чтобы снизить затраты на инструмент.

Матрицы пуансон

Пуансон формы-это категория форм, которые называют «положительными и отрицательными» формами. Проще говоря, разница между ними заключается в том, будет ли нагретый пластик формоваться поверх или внутри формы.

Обработка материалов разной сложности

Изделия, произведенные вакуумным формованием, практически полностью проявляют себя по своим характеристикам и эксплуатационным свойствам так же, как и основной материал из которого их изготовили. Реагирование к воздействию солнечных лучей, способности сжатия/расширения в различных условиях не изменяются. Меняться может лишь показатель прочности, который напрямую зависит от соблюдения технологического течения формовки.

Первый принцип – отличать пластики, требующие подготовительных манипуляций за некоторое время до формирования, и ресурсное сырье, которое можно поддавать формовке сразу по окончанию сушки, и, нужным образом готовить первые к дальнейшим процедурам. К сложно обрабатываемым полимерам относится оргстекло, поликарбонат и полистирол насыщенный газом. Такие утверждения обуславливаются тем, что акрил и поликарбонат вбирают в себя влагу из окружающей среды. По этим причинам, перед формованием листы необходимо поддавать просушке. Естественно, такие процедуры существенно растягивают цикл обработки и требуют больше энергетических затрат, но способствуют в итоге выработки получению изделий высокого качества и долговечности. А полистирол и все его аналоги нужно подвергать дегазации.

Выбрав конкретный полимерный материал, с которым предпочтительней работать, нужно сконцентрировать свое внимание на глубине вытяжки, которая возникает в течении процесса вакуумного формования: от таких аспектов будет зависеть плотность обрабатываемого листа. При произведении большого уровня вытяжки полимерный лист с тонким слоем вполне может разорваться.. Для каждого отдельного вида пластика есть свои необходимые критерии обработки и показатели термических воздействий

Температурные режимы важно соблюдать, иначе при недогреве материала он не будет пластичным и сформировать точную деталь не получится, а при перегревании могут возникнуть процессы вызывающие полную деформацию, кристаллизацию или даже деполимеризацию. Если печная установка, в которой пластик набирает необходимые градусы, находится далеко от основной формировочной машины, температуры прогрева листа должны быть немного больше, чем требует сам процесс формовки

Для каждого отдельного вида пластика есть свои необходимые критерии обработки и показатели термических воздействий

Температурные режимы важно соблюдать, иначе при недогреве материала он не будет пластичным и сформировать точную деталь не получится, а при перегревании могут возникнуть процессы вызывающие полную деформацию, кристаллизацию или даже деполимеризацию. Если печная установка, в которой пластик набирает необходимые градусы, находится далеко от основной формировочной машины, температуры прогрева листа должны быть немного больше, чем требует сам процесс формовки.

При необходимости создания изделий высокого качества, специалисты советуют произвести работы по вакуумной формовке на установках, оснащенных опцией разогрева формы, – по меньшей степени до температурных показателей 50-80 градусов Цельсия. В таком случае большую роль играет и сам материал, из которого производится модель для выполнения матрицы. Считается, что чем больше серия выпускаемых изделий, тем более высокого качества должна быть сама модель, ведь формуемая деталь воспроизводит не только рельеф заготовки, но и все ее недостатки.

В качестве нагревателей на вакуум формовочное оборудование устанавливаются керамические ик нагреватели, кварцевые излучатели или же термоизлучатели карбоновые и лампы КГТ. Каждый из ИК нагревателей имеет свои преимущества и недостатки. Рабочая температура для термоизлучателей варьируется в пределах от 300 до 900оС. Подбирается оборудование исходя из сложности производственного процесса, типа и размера обрабатываемого материала и также объема выпускаемой продукции.

Компания Инфраторг предлагает термоизлучатели стандартных размеров и мощностей, но также мы принимаем заявки на производство ИК нагревательных элементов под заказ.

Завершающее и просто обязательное условие в изготовлении рекламы по указанной технологии, независимо от принадлежности применяемого пластика, – обжиг, который очень важен для сбережения прочности изделия и для удаления внутреннего напряжения, возникшего в процессе создания детали. Правильно подобрав листовой материал для обработки и соблюдая все технологические требования к рекламе, создаваемой за счет вакуумной формовки, качество, эстетические показатели и максимальный срок эксплуатации гарантируются.

Что можно делать методом термовакуумной формовки: примеры изделий из пластика

При помощи термовакуумной формовки возможно изготовить пластиковые детали и формы для самых различных сфер деятельности:

- автомобиле-, судо- и авиапромышленности (части конструкции больших размеров, сложные детали);

- рекламной и маркетинговой сфер (баннеры, рекламные щиты, буквы для вывесок);

- материалов сферы строительства (формы для мощения, ограждения, облицовки, декоративно-прикладного назначения);

- легкой, пищевой и химической промышленностей (элементы одежды, контейнеры, пищевая тара)

- бытового оборудования (ёмкости, производственные детали и др.);

- досуга (детские игрушки для детей свыше 3-х лет).

Формы для вакуумной формовки

Это основной элемент формовочного оборудования. Формы для вакуумной формовки используют в изготовлении полимерной продукции. Они представляют собой матрицы, согласно которым, обрабатываемому сырью придают нужные параметры и конфигурацию.

Изделия производят из древесины или МДФ. В процессе изготовления такой продукции используют станки с ЧПУ.

Примечание. Формы из древесных материалов нельзя применять для формовки металлических сплавов. Они не выдерживают воздействие высоких температурных режимов.

Также формы для вакуумной формовки, цена на которые будет низкой у производителя, изготавливают из стеклопластикового волокна. Этот материал выдерживает значительные температурные режимы. Он практичный и долговечный. Средний срок службы изделия из стеклопластика достигает 5 лет.

Не менее востребованы формы из гипса. Они не предназначены для работы при высоких температурах. Их используют в технологии холодной формовки. Формы из пластмассы наделены аналогичными характеристиками, что и изделия из стеклопластика.

При выборе форм для вакуумного формования необходимо учитывать такие характеристик продукции:

- стоимость;

- сложность заключительной обработки изделий;

- термостойкость;

- длительность эксплуатации.

Несмотря на материал изготовления в каждой форме имеются локальные полости. Они предназначены для отвода воздушных масс во время работы оборудования. Чтобы было удобно извлекать полученное изделие, матрица имеет наклонные углы.

Суть работы формовщика

Вообще в промышленности насчитывается 40 специализаций формовщиков. Каждый из таких специалистов работает над каким-либо определенным продуктом. Бывают формовщики железобетонных изделий, бывают формовщики деталей и игрушек из пластмассы или металлов, бывают даже формовщики колбасных изделий на мясоперерабатывающих заводах.

Одним словом, формовщики – незаменимые работники на любом производстве. При этом работа формовщиком практически всегда отличается трудоемкостью, требует внимательности, даже если производство на 100% автоматизировано.

В конечном итоге формовщик – это рабочий-специалист, который производит формовку изделий по определенным лекалам.

Как правило, у каждой продукции, которая производится методом отливок, есть внутренние полости. Специалист по формовке должен следить за тем, чтобы не было переливов или недоливов, а у итогового изделия были заданные прочностные характеристики. Также в обязанности формовщика входит:

-

подналадка рабочего оборудования;

-

выявление дефектов у изделий и выбраковка;

-

ведение отчетности по количеству произведенной продукции;

-

погрузка сырья/выгрузка готового изделия.

К примеру, процесс формования железобетонных конструкций производится в два этапа:

-

подготовка формы к использованию (очистка, смазка, сборка формы);

-

установка сварной конструкции, заливка и уплотнение бетона.

В процессе формовщик следит за температурными показателями, скоростью затвердевания изделия, проверяет его на прочность.

Точно так же и на всех остальных производствах: основная задача формовщика – следить за технологическим процессом и последовательно соблюдать все операции.

ОПОЧНАЯ ФОРМОВКА

Литейные формы при опочной формовке часто изготовляют на встряхивающих машинах с подпрессовкой. Последовательность операций при изготовлении полуформы верха на встряхивающих с подпрессовкой формовочных машинах представлена на рис. 2.

Модельную плиту 7, закрепленную на столе машины 2 опрыскивают разделительным составом (например, смесью керосина с мазутом) (рис. 2, а). Устанавливают по штырям модельной плиты опоку 3, стояк 4 (рис. 2, б). Засыпают облицовочную формовочную смесь 5 (рис. 2, в), надевают на крестовины крючки 6 (рис. 2, г) для удержания выступающих частей формы, устанавливают наполнительную рамку 7 и засыпают наполнительную смесь 8 (рис. 2, д). Затем включают встряхивающий механизм для уплотнения смеси при ее встряхивании. Сняв наполнительную рамку, выполняют допрессовку верхних слоев смеси в опоке, а в некоторых случаях их уплотняют пневматической трамбовкой (рис. 2, е). Далее вручную линейкой срезают излишки смеси с поверхности опоки (рис. 2, ж), накалывают душником вентиляционные каналы 9 (рис. 2, з) и извлекают модель стояка.

Рис. 2. Последовательность выполнения операций машинной формовки: а – модельная плита с моделью; б – модельная плита с установленной на ней верхней опокой; в – засыпка облицовочной смеси в опоку; г – установка крючков на крестовины; д – засыпка наполнительной смеси; е – уплотнение смеси; ж – срезание излишков смеси; з – накалывание вентиляционных каналов; 1 – модельная плита; 2 – стол машины; 3 – опока; 4 – модель стояка; 5 – облицовочная формовочная смесь; 6 – стальные крючки; 7 – наполнительная рамка; 8 – наполнительная смесь; 9 – вентиляционный канал

Протяжку моделей из формы выполняют с использованием механизмов штифтового (рис. 3) или рамочного съема полуформы.

Рис. 3. Извлечение модели из полуформы штифтами: а – полуформа после уплотнения; б – полуформа после извлечения модели; 1 – полуформа; 2 – модельная плита; 3 – штифты; 4 – модель; 5 – стол машины; 6 – полость формы

Аналогичным образом, но без операции установки и извлечения стояка литниковой системы, изготовляют нижнюю полуформу на машинах с поворотной плитой и приемным столом, снабженным нивелирующим механизмом. Если съем полуформы штифтовой, то после съема с плиты опоку, подвешенную на цапфах с помощью цепей, закрепленных на подъемнике, поворачивают вручную. На рис. 4 представлены две схемы организации рабочего места опочной формовки, например, на встряхивающих с подпрессовкой машинах, – комплектная и групповая.

При комплектной схеме (рис. 4, а) нижняя опока после ее набивки сдвигается на рольганг 9 со стола машины 8 с поворотным столом. Верхняя опока от машины 3 со штифтовым съемом передается к рольгангу 9 на пневматическом подъемнике, который перемещается по монорельсу 4.

Сборщик устанавливает в нижней форме стержни, спаривает опоки по сборочным штырям, закрепляет их скобами, вынимает штыри и сталкивает на конвейер 1. Пустые опоки после выбивки отливок возвращаются по конвейеру и сталкиваются толкателем на рольганг 5.

Толкатель включает формовщик, который изготовляет верхние полуформы. С помощью пневматического подъемника 6 он разъединяет («распаривает») опоки, снимая верхнюю опоку. Обслуживающая участок бригада состоит из трех человек.

Рис. 4. Схемы организации рабочего места опочной формовки на встряхивающих с подпрессовкой машинах: а – комплектная: 1 – конвейер; 2 – толкатель; 3 – машина; 4, 7 – монорельсы; 5, 9 – рольганги; 6, 10, 11 – пневматические подъемники; 8 – стол машины; б – групповая: 1 – ленточные транспортеры; 2– машины, формующие «низ»; 3 – рольганг для нижних опок; 4 – конвейер; 5– рольганг для верхних опок; 6 – машины, формующие «верх»; Н,–Н3, В,–В3 – соответственно нижние и верхние полуформы

При групповой схеме (рис. 4, б) машины 2 для изготовления нижних полуформ Н–Н3 сосредоточены в одной части конвейера, а машины 6 для формовки верхних полуформ В–В3– в другой. При этом между ними создается такое расстояние, чтобы было достаточно времени для установки стержней и сборки форм непосредственно на конвейере 4. Опоки после выбивки отливок возвращаются к машинам транспортерами 1 и по рольгангам 3 и 5.

Комплектная схема является типичной для литейных цехов массового производства. Групповая схема предпочтительней, если при изготовлении формы используется много стержней. В этом случае длина конвейера для установки стержней значительно больше, чем в комплектной схеме.

Вакансии формовщиков на рынке труда, средняя зарплата

Не стоит говорить, что работа формовщиков оплачивается по-разному. Всё опять же зависит от специализации и сферы работы. Как правило, оплата труда посменная.

Судя по вакансиям формовщиков на сайтах объявлений, наиболее востребованы специалисты по формованию строительных материалов (ЖБИ конструкций, шлакоблоков, кирпича, изделий декора и т.д.). На втором месте – заведения общепита и производство продуктов питания.

В среднем зарплата формовщика формируется из нескольких факторов:

-

опыт работы на производстве;

-

квалификационный разряд;

-

количество отработанных смен и выпущенной продукции.

При этом, к примеру, при работе на машинной формовке зарплата колеблется от 30 до 55 тысяч рублей. На предприятиях по производству стройматериалов – от 25 до 49 тысяч рублей. Гораздо ниже в заведениях общепита – в районе 25 тысяч рублей.

Простой вакуумный станок своими руками

В наши дни повсеместно можно видеть изделия, которые изготавливаются по технологии вакуумной формовки. Такой подход позволяет быстро изготавливать пластиковую посуду, упаковку, манекены, тротуарную плитку и многое другое. Чтобы заняться вакуумной формовкой дома, понадобится специальный станок. Стоят такие приспособления дорого, да и слишком они громоздкие. В этой статье будет рассмотрен пример создания простого станка вакуумной формовки, в котором используется лишь пылесос и духовка.

Само собой мощность такого станка будет невелика, поэтому изготавливать громоздкие предметы или просто делать большое количество изделий за короткое время не выйдет. Но ради интереса и небольших бытовых потребностей такого станка вполне хватит. К тому же с помощью подобного станочка можно отлично делать корпуса для различных моделей, будь то корабли, самолеты или машины. Также можно изготавливать элементы для различных самоделок. Это устройство является неким своеобразным аналогом «3D-принтера».

Материалы и инструменты для самоделки: — пылесос (чем мощнее, тем лучше); — духовка (нужна для разогревания пластика); — деревянные бруски; — дрель; — саморезы; — шуруповерт или отвертка; — фанера или ДСП (толщина 16 мм); — силикон (в качестве герметика); — ДВП для рабочей поверхности (подойдет и фанера); — алюминиевый скотч; — дерево, гипс (или другие материалы для создания формы).

Процесс изготовления станка:

Шаг первый. Размеры вакуумного станка

Основным элементом вакуумного станка можно считать рамку, на которой разогревается пластик, а также вакуумная камера. Размеры рамки должны быть такими, чтобы она помещалась в духовке. Также нужно учитывать размеры листов пластика, из которых будут создаваться будущие изделия. Рамка изготавливается из деревянных брусков.

Шаг четвертый. Формы для самоделок. Процесс создания изделий

Для создания формы можно использовать различные материалы, к примеру, гипс, дерево и прочие. Если формы не обязаны быть идеально гладкими, то для этих целей идеально подойдет полиуретан, поскольку он легко обрабатывается канцелярским ножом.

Если на форме есть вогнутые места, то здесь нужно просверлить отверстия, чтобы пластик могло «засосать» в эти углубления. Подойдет сверло диаметром 0,1 — 0,5 мм.

Теперь можно помещать пластик в духовку, прогретую до 190 градусов (для каждого типа пластика есть оптимальная температура размягчения). Через некоторое время пластик нагреется и станет провисать в рамке. Теперь его нужно вынимать и устанавливать на вакуумный станок. Впоследствии включается пылесос и пластик начинает обволакивать форму. При работе нужно использовать перчатки, так как рамка будет достаточно горячей.

Пылесосу нужно дать поработать порядка 20-ти секунд, потом рамку можно снимать извлекать изделие. Если в некоторых местах пластик плохо прилег к форме, можно воспользоваться строительным феном.

Где заказать/купить листы АБС-пластика и формы для термовакуумной формовки?

Компания ЛОБАС занимается производством пластиковых форм на протяжении 15 лет. Наша продукция обладает высокими эксплуатационными характеристиками, поскольку выполняется в соответствии со всеми необходимыми ГОСТами и иным нормативными документами.

Мы изготавливаем листы из АБС-пластика толщиной от 2 до 4 мм (максимально возможный размер до 6000х1300 мм), а также занимаемся изготовлением моделей, матриц и форм для вакуумной формовки на 5-ти осевом фрезерном станке с ЧПУ. В число наших формовочных изделий входит широкий перечень изготовленных форм. К ним относятся формы для:

- тротуарной плитки, поребрика, бордюров и брусчатки;

- облицовки фасадов и цоколей;

- стел, памятников и надгробий;

- МАФ (малых архитектурных форм);

- тактильной плитки;

- ступеней и подступёнков;

- парапетных плит;

- заборов, столбов и палисадников;

- спецпродукции (блоки лотка Л1 и Л2, ЖБИ железных дорог, парковочных ограничителей, плит укрепления откосов);

- индивидуальных заказов (люков колодцев, копингового камня для бассейна, утяжелителей, форм для резиновой крошки).

Заказать листовой АБС-пластик для вакуумной формовки можно на официальном сайте компании ЛОБАС, там же можно найти калькулятор для расчета стоимости и веса одного листа АБС.