Сборка инвертора своими руками

Важным вопросом остается, как сделать сварочный инвертор своими руками? В первую очередь нужно выбрать корпус с надежной защитой либо сформировать его самому при помощи листового металла, где толщина должна достигать не меньше, чем 4 миллиметра.

За основу, где монтируется трансформатор для инверторной сварки, используют листовой гетинакс с толщиной не меньше, чем 5 миллиметров. Сама конструкция будет располагаться на основании благодаря скобам, изготовленным самостоятельно из медных проволок в диаметре с 3 миллиметрами.

Чтобы создать электронные платы в электрических схемах сварочного аппарата, используют фольгированный текстолит, у которого толщина достигает 1 миллиметр. Монтируя магнитопроводы, которые в период эксплуатации имеют свойство греться, необходимо помнить о зазорах между ними. Они нужны, чтобы воздух мог свободно циркулировать.

С целью автоматического управления сварочным инвертором, сварщик должен купить и подсоединить к нему специальный контроллер, отвечающий за стабильность силы тока. От него также зависит, будет ли величина напряжения подачи мощной.

Для более удобной эксплуатации самодельного агрегата, во внешнюю часть монтируется орган управления. Он может выступать в виде тумблера для активации аппарата, ручкой в переменном резисторе, благодаря ей контролируется подача тока либо зажим для кабеля и сигнальный светодиод.

Собрать сварочный инвертор своими руками достаточно просто, если придерживаться всех правил, соблюдать инструкцию и строго идти по назначенной схеме.

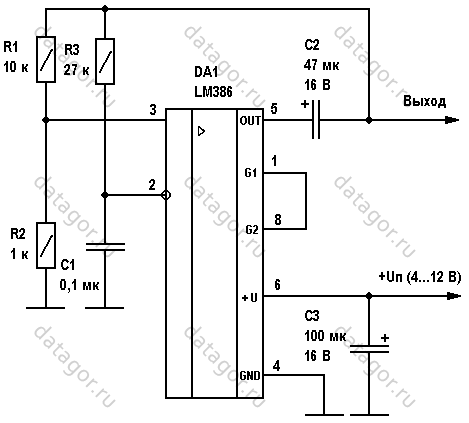

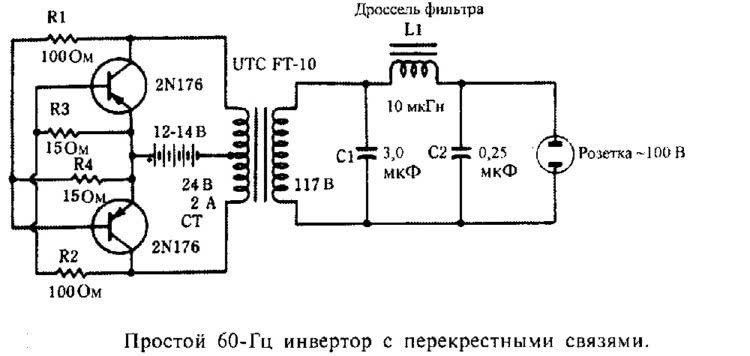

Схема изготовления инвертора своими руками.

Дефекты и причины их возникновения при точечной сварке

Несмотря на технологичность, точечная сварка требует точных настроек и постоянного контроля за качеством на производстве. Среди дефектов можно выделить:

- Прожог. Он выглядит как отверстие в обеих деталях, сплавленные края легко отрываются.При слишком высокой силе тока, большой длительности импульса или избыточной силе сжатия металл перегревается и стекает. Для снижения риска прожога стоит снизить силу тока или прижима.

- Выплески. При сильном сжатии или долговременном слабом импульсе металл выходит из расплавленного ядра, на его месте образуется пустота. При работе выплески выглядят как искры, вылетающие из точек. До известного предела выплеск не вредит, так как компенсируется сжатием деталей, но точка будет менее надежной — толщина вокруг точки неизбежно уменьшается.

- Непровар. Слабый импульс, недостаточная сила сжатия, ослабление клещей при сваривании приводят к непрогреву ядра. Такая точка будет «склеена», но при нагрузке оторвется. Непровар может возникнуть, если сварные точки расположены рядом — соседняя точка выступает шунтом, через который проходит часть электрической энергии. Соответственно, она не будет затрачена на расплав металла.

- Уменьшение диаметра сварки. Если импульс будет коротким или детали не будут прилегать плотно, образуется недостаточная площадь расплава. В этом случае в одной точке может быть один или несколько микрорасплавов, которые в сумме значительно слабее монолитной точки.

Трещины и разрушение основного металла. Возникают в случае отсутствия сжатия, близости точки к краю нахлесточной полосы, грязном металле. Визуально при помощи увеличительного стекла этот дефект обнаружить легко.

Исправление дефектов сварки

Диагностика точечной сварки довольно сложная процедура. Привычные ультразвуковые методы исследования не дают точной картины, поэтому на производствах с автоматизацией проводят тесты с разрушением контрольных образцов.

Выявленные дефекты исправляются следующими методами:

- повторным провариванием точкой;

- высверливание и последующая сварка полуавтоматом;

- наружные выплески поддаются зачистке;

- проковка горячей точки;

- установка сварной или вытяжной заклепки.

Способ управления

Самые дешевые аппараты управляются вручную. В некоторых моделях даже нет возможности выставить силу тока — она всегда работает на максимуме. Оператор сам сдавливает клещи руками и следит за временем соприкосновения электродов, чтобы образовался нужный провар. Для качественного соединения сперва требуется опробовать аппарат на черновых заготовках с такой же толщиной, что и основное изделие. Определив, сколько нужно времени на прижим, можно переходить к сварке. Есть аппараты с регулировкой силы тока, которые немного упрощают работу с металлами разной толщины.

Микропроцессорное (синергетическое) управление значительно облегчает работу. Сварщик указывает на панели тип выполняемого соединения (приварка шайбы, проволоки, сварка внахлест и т. д.), а также толщину изделия. Синергетическое управление само подбирает оптимальные параметры для сварки, подает ток и отключает его. Оператору остается лишь подносить электроды и ставить их в нужное место. Но такие модели стоят гораздо дороже.

Принцип действия точечной сварки

Технология контактной сварки работает довольно просто — детали плотно сжимаются и через кратчайшее расстояние подается мощный электрический импульс. Металл разогревается, в точке соприкосновения образуется расплавленное ядро. Так как детали сжаты, происходит диффузия металлов. Ток выключается, точка остывает, металл кристаллизуется. Сварная точка получается прочной, при попытке разорвать соединение лопается материал рядом с точкой. Принцип работы аппаратов сварки — генерирование этого импульса и плотное сжатие деталей.

Чтобы импульс тока хорошо разогрел металл, он должен быть с большой силой и низким напряжением. Промышленные аппараты имеют характеристики: напряжение на контактах всего 1 — 3 Вольта, способны давать силу тока в 10 — 15 килоАмпер.

Устройство аппарата точечной сварки

Любой аппарат точечной сварки состоит из двух блоков:

- источник питания;

- зажимные клещи.

Чтобы получить мощный разряд при небольшом напряжении, потребуется трансформатор индукционного типа. Соотношение первичной и вторичной обмоток позволяет получить электрический импульс, достаточный для расплавления металла.

Зажимные клещи состоят из двух медных или графитовых контактов, расположенных на разных рычагах, и прижимного механизма. Прижимы бывают с разным приводом:

- Механические. Состоят из мощной пружины и рычага, сжатие металлов происходит за счет мускульной силы. Применяются в самодельных или бытовых аппаратах, не дают должного контроля за степенью сжатия, обладают малой производительностью.

- Пневматические. Наиболее популярны для переносных ручных аппаратов, легко регулируются при помощи изменения давления в воздушной магистрали. Недостаток — сравнительно медленные, не дают возможности изменения давления в процессе сваривания.

- Гидравлические. Не так популярны, гидравлический привод также медленный, но обладает большей широтой настроек, благодаря применению перепускных регулируемых клапанов.

- Электромагнитные. Самые «молниеносные», применяются как на ручных аппаратах, так и на больших стационарных. Позволяют регулировать сжатие металлов в процессе сварки, что позволяет добиться провара и отсутствия «выплесков» металла.

Клещи для точечной контактной сварки

Усложнение конструкции возможно при использовании контуров жидкостного охлаждения на нагруженных аппаратах, применении различных систем управления током и прижимом, роботизации перемещения электродов.

Где применяется

Точечную сварку применяют для соединения различных конструкционных металлов и сплавов. Особенности технологии — экологичность, скорость, надежность, легкость автоматизации — позволяют широко применять ее в:

- автомобилестроении для сборки кузовов;

- ювелирном деле для соединения деталей;

- микроэлектронике для спайки микросхем;

- производстве сварных арматурных каркасов для монолитных плит;

- производстве корпусов, деталей товаров народного потребления.

Преимущества и недостатки

Среди основных преимуществ точечной сварки особо выделяются:

- прочность соединения;

- технологичность;

- экономичность;

- возможность соединения как толстых, так и ультратонких деталей;

- возможность автоматизации и роботизации сварочного процесса;

- высокая культура производства и экологичность;

- универсальность в материалах и возможность масштабирования.

Среди недостатков можно выделить:

- сложность диагностики сварного соединения;

- требования к чистоте металлов при сварке;

- сложность настройки аппаратуры.

Это интересно: Машина контактной сварки — что это такое? Статья для новичков

Форсаж-161

Продукция марки характеризуется довольно высокими мощностными показателями. Инверторы производятся с применением самых последних технологических новинок в области сварочного оборудования. Весит аппарат всего 4,3 кг. Гарантия – 3 года.

Плюсы:

- защита уровня IP21;

- компактные габариты;

- лёгкий вес;

- возможность работы от однофазного источника питания;

- стильный дизайн корпуса;

- режимы горячего пуска и опция форсажа дуги;

- функция антиприлипания.

Минусы:

- диапазон сварочного тока оставляет желать лучшего;

- дороговизна;

- не очень удачное расположение пометок о полярности тока.

Выбирая сварочный инвертор для дома, следует ориентироваться на компании, которые предлагают сервисное обслуживание аппарата. Также нужно учитывать раскрученность марки, стоимость и технические характеристики сварочного оборудования.

Техника безопасности

До того как заняться творческой деятельностью, нужно ознакомиться с советами по технике безопасности. Разумеется, если работать только молотком, то это будет излишним, но когда делаются изделия из листов металла, существует вероятность сильно пораниться.

Если говорить о сварочных работах, то в этих процедурах облачение должно стать более усиленным. К специальным перчаткам следует надеть ещё защищающую маску со щитком и ко всему защитный костюм.

При действиях по работе с изделием понадобится чаще проветривать комнату

Это особенно важно делать, когда наносятся лаки или краски

Производственный план

Сварочный цех не особо требователен к качеству помещения, но, тем не менее, не стоит совсем уж экономить и арендовать аварийное здание. Оптимальным вариантом станет производственное помещение или большой гараж на окраине города, площадью до 60 кв. метров, оснащенный качественной электропроводкой и другими коммуникациями в надлежащем состоянии.

Так как сварочные работы являются потенциально пожароопасными, следует проконсультироваться со службой пожарной охраны по поводу оптимальной планировки помещения цеха, а также оснастить его противопожарной сигнализацией.

Режим работы сварочного цеха необходимо установить следующий:

- Понедельник – пятница с 08:00 до 18:00.

- Суббота и воскресенье – выходные дни.

Со списком работников сварочного цеха и их ориентировочной заработной платой можно ознакомиться в таблице:

| № | Должность | Кол-во чел. | Оклад, руб. | Ежемесячный фонд оплаты, руб. | Оплата в год, руб. |

| 1 | Мастер сварочного цеха | 1 | 30 000 | 30 000 | 360 000 |

| 2 | Сварщик-универсал | 2 | 20 000 | 40 000 | 480 000 |

| ИТОГО | 70 000 | 840 000 |

Для осуществления сварочных работ нужно будет закупить следующее оборудование и расходные материалы:

- Профессиональный сварочный инвертор (2 шт.).

- Расходники (электроды, флюсы, сварочная проволока, керамические прокладки).

- Защитная спецодежда (брезентовые рукавицы, сварочные маски, краги, фартуки и подшлемники).

Возможные дефекты сварочных соединений и швов

Электрическая сварка –это сложный процесс и не всегда все идет гладко.

В результате ошибок в работе швы и соединения могут иметь различные дефекты, среди которых:

- Кратеры. Небольшие углубления в валике сварочного шва. Могут появляться в результате обрыва дуги или ошибки в выполнении конечного фрагмента шва.

- Поры. Сварочный шов становится пористым в результате загрязнения кромок деталей ржавчиной, маслом и др. Кроме того, пористость может появиться при слишком быстром охлаждении шва, при высокой скорости сварки и при работе непросушенными электродами.

- Подрезы. Выглядят как небольшие углубления с обеих сторон шовного валика. Появляются при смещении электродов в направлении вертикальной стенки при сваривании угловых соединений. Помимо этого, подрезы образуются при работе длинной дугой или если значения сварочного тока слишком высоки.

- Включения шлака. Внутри сварочного валика находятся кусочки шлака. Это может случиться при загрязнении кромок, высокой скорости сварки или в том случае, если сварочный ток слишком мал.

Это наиболее часто встречающиеся дефекты сварочных швов, но могут быть и другие.

Подготовка деталей и сборка точечной сварки

Стандартная конструкция контактного сварочного аппарата состоит из силовой части, автоматического выключателя и защитного устройства. В свою очередь силовая часть включает в себя сварочный трансформатор и тиристорный пускатель, с помощью которых подключается первичная обмотка. Весь инвертор целиком не понадобится для самодельного сварочного аппарата, из него необходимо лишь взять основные детали. Это трансформатор с блоком питания, система управления и выключатель.

При изготовлении точечной сварки в первую очередь с трансформатора нужно снять вторичную обмотку, поскольку она совсем не используется во время работы. Главное при снятие обмотки – сохранить в целость первичной обмотки. Вместо удаленной вторичной обмотки накладывается другая, сделанная из толстого медного провода, сечением примерно 2-3 см. Затем она обматывается изоляционной бумагой и покрывается лаком с целью дополнительной изоляции и фиксации.

Затем проверяется направление каждой обмотки с помощью обычного вольтметра. Во вновь созданной цепи не должно быть коротких замыканий. После этого определяется сила тока. Данная процедура является обязательной для всех подобных устройств с двумя и более обмотками. Значение силы тока не должно быть более 2-х килоампер. В случае превышения установленного уровня, ее необходимо уменьшить.

Во время подготовки трансформаторной катушки и наматывания вторичной обмотки рекомендуется соблюдать обязательные правила. Для расчета количества витков можно воспользоваться формулой N = 50/S, в которой N является количеством витков, а S – площадью сердечника (см2). Ускорить вычисления поможет онлайн калькулятор расчета катушки индуктивности. Поскольку в конструкции применяются детали от инвертора, то вначале определяются параметры первичной катушки, производятся необходимые расчеты и только потом можно изготавливать вторичную обмотку.

Следует обратить внимание на заземление обеих обмоток. Это связано с высокой мощностью получаемого тока, который может оказаться смертельно опасным при контакте с деталями, находящимися под напряжением

Наряду с тщательной изоляцией, большое значение имеет плотная укладка витков. Иначе могут возникнуть межвитковые замыкания и провода перегорят в результате перегрева. Необходимо позаботиться и об охлаждении трансформатора. Вполне возможно потребуется устанавливать дополнительную систему охлаждения, в состав которой входят радиаторы, обдуваемые вентиляторами.

Читать также: Генератор для зарядки аккумулятора 12 вольт

https://youtube.com/watch?v=WpAsbsXi_m4

https://youtube.com/watch?v=I0Ya5gRA9jI

https://youtube.com/watch?v=4A1MLzvBU1M

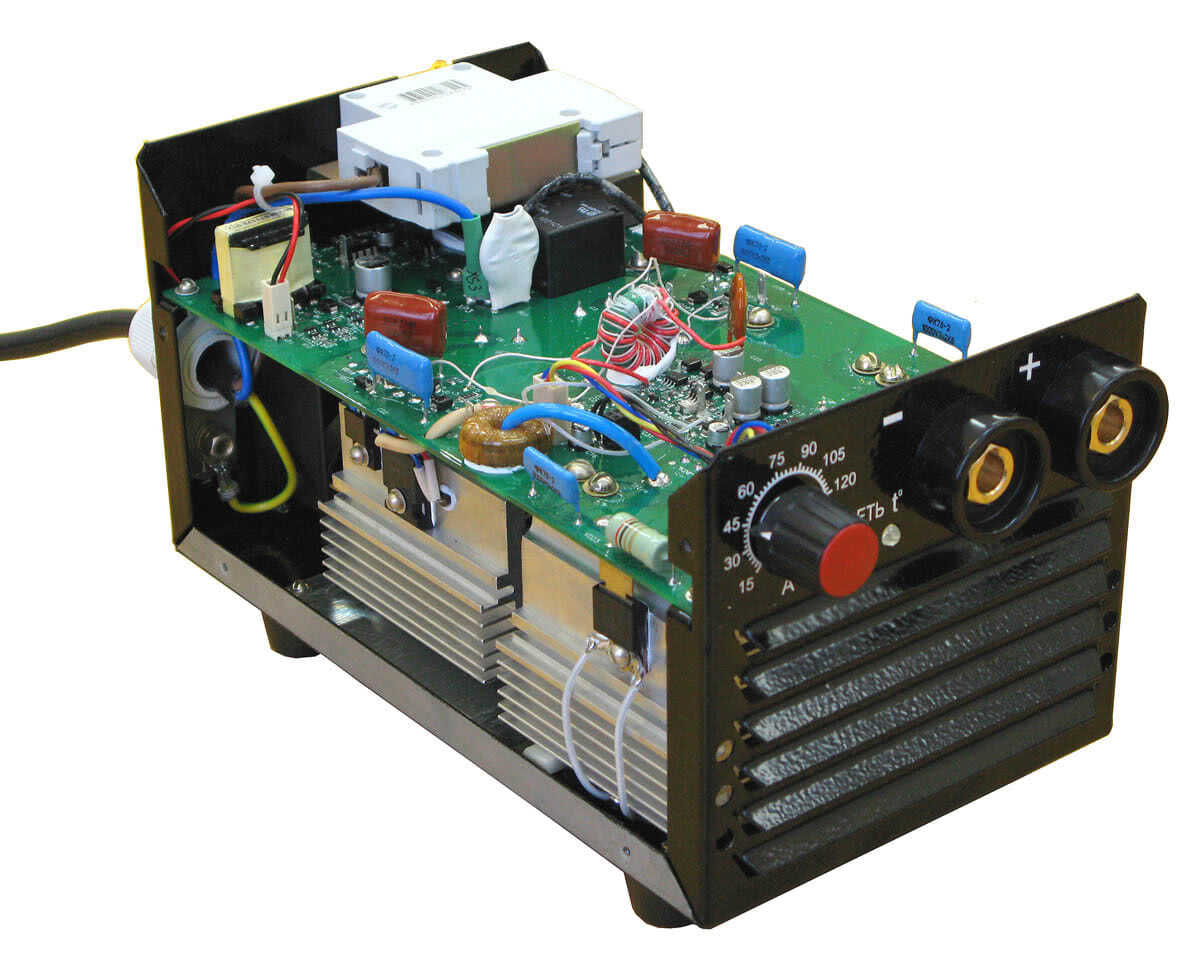

Фото инверторных сварочных аппаратов

https://youtube.com/watch?v=1mMv-S5iB7Y

Также рекомендуем просмотреть:

- Принцип работы плазмотрона

- Токарные станки по металлу для дома

- Споттер своими руками

- Как сделать аппарат точечной сварки

- Как собрать простой сварочный аппарат в домашних условиях

- Стол для сварки своими руками

- Какие типы сварочных аппаратов бывают

- Выбор хорошего сварочного провода

- Инструкция, как залудить жало паяльника

- Какой сварочный полуавтомат лучше

- Как выбрать проволоку для сварки

- Обзор лучших плазменных сварочных аппаратов

- Технология газовой сварки металлов

- Горелка для полуавтоматической сварки

- Обзор лучших сварочных электродов

- Как выбрать сварочный трансформатор

- Обзор лучших масок для сварщика

- Как выбрать сварочный аппарат для дома

- Как запаять автомобильный радиатор охлаждения своими руками

- Современное сварочное оборудование

- Холодная сварка для металла

- Ручная дуговая сварка

- Как выбрать хороший костюм сварщика

- Как правильно паять паяльником

- Какой сварочный аппарат лучше для дома

- Инструкция, как и чем варить алюминий

- Как научиться варить металл

Помогите сайту, поделитесь в соцсетях 😉

Трансформаторы

Трансформатор является наиболее традиционным видом электрического сварочного аппарата. Одновременно он один из самых простых по конструкции. Основным элементом конструкции этого типа сварочников служит понижающий трансформатор, преобразующий напряжение электросети до значения, необходимого для сварки. Сила тока при этом изменяется с помощью разных методик, наиболее известный — смещение одной обмотки относительно второй. По мере изменения промежутка между обмотками меняется ток.

Особенностью сварочных трансформаторов считается переменный ток на выходе, что приводит к заметному разбрызгиванию металла и ухудшению качества швов. Чтобы проводить сварку цветных металлов, повысить качество горения дуги, в структуру аппарата нужно добавлять достаточно массивные и громоздкие компоненты. Основной элемент — трансформатор — также не отличается компактностью и малым весом. При использовании аппарата для производства серьёзных работ необходимы специфические (для переменного тока) электроды и немалый опыт сварщика.

КПД прибора достаточно высокий, достигает 90%, однако часть энергии тратится на нагрев. Охлаждение осуществляется при помощи вентиляторов разной мощности, поскольку требуется охлаждать агрегат весом в несколько десятков, а иногда и сотен килограммов. Применение этого вида сварочных аппаратов сегодня сокращается, но они всё же пользуются спросом, из-за низкой стоимости, надёжности и долговечности. Используются трансформаторы для сварки низколегированных типов стали.

Оборудование применимое для газосварки

Водяной затвор требуется, главным образом, для того, чтобы защитить сам газ и трубки от мощной инверсионной тяги огня из самой газосварки.

Затвор — основное оборудование, поэтому всегда должно находиться в отличном состоянии, вода в нем должна быть на уровне крана. Стоит он между самой газ. горелкой и проводом газа. Смотрите фото газовой сварки, чтобы точно определить его местоположение.

Газовый баллон характеризуется кривой резьбой на том расстоянии, на котором расположен открывающий вентиль. Его поверхность помечена условным знаком в зависимости от типа газа:

- синим – кислородный газ,

- белым – ацетиленовый газ,

- желто-зеленым — водородный газ,

- рубиновым — другие.

Из-за того, что не следует допускать контакты газа с тем маслом, которое содержится в краске, верхнюю часть баллона не окрашивают.

Редуктор обеспечивает снижение давления выпускаемого газа. Существует тип однокамерного и двухкамерного редуктора, второй обеспечивает более стабильный уровень газа внутри прибора. Также иная характеристика редуктора – это тип его действия: прямого и обратного типов действия.

Специально для таких веществ, как кислород и ацетилен изготовлен особый тип редуктора.

Шланги, предназначенные для передачи горючего газа характеризуются сплошной линией красного оттенка в качестве условного знака. Они работают при подаче давления от шести атм.

Такие шланги относятся к 1 классу (по общепринятой классификации), они обозначены желтой полоской по поверхности изделия. Шланги третьего класса работают при давлении до 20 атм, обозначены синим цветом.

Горелка позволяет смешивать газы, выпускать смесь, плавящую металлы, из мундштука при требуемом давлении. Имеет несколько видов: безинжекторный, инжекторный виды, второй является более распространенным.

В состав изделия включены: ниппель, корпус с ручкой, наконечник, инжектор, камера-смеситель, мундштук, гайки.

Горелка имеет несколько видов. Она может быть как микромалой, малой, так и средней и наиболее большой по собственной мощности, этот показатель определяется в первую очередь от объема пропускаемого газа в определенную единицу времени.

Пост – это правильно обустроенная площадь для работы с использованием сварки. Он выглядит следующим образом: стол со специальными тумбами и удобно расположенными местами для хранения рабочих инструментов (сварочное оборудование, шланги).

Посты делятся на те, которые способны поворачиваться или не поворачиваться в зоне столешницы. Поворотная столешница требуется для более мелкой работы сваркой.

Стационарный или передвижной пост используется на фабриках, он более удобен на большом производстве.

Стационарный или передвижной пост используется на фабриках, он более удобен на большом производстве.

Пост позволяет сделать производство и работу вообще более эффективной, не требует постоянного нагибания к инструменту и стойки в неудобной или непривычной позе для качественного выполнения работы.

Что такое электросварка?

Электрическим называют один из методов сварки, когда для нагрева и последующего расплавления металлов применяется электрическая дуга. Температура последней доходит до 7000°С, что намного превышает температуру плавления большинства металлов.

Процесс электросварки протекает следующим образом. Для образования и поддержания в рабочем состоянии электрической дуги подается ток от сварочного прибора к электроду.

В процессе сварки основной металл и металлическая сердцевина электрода расплавляются и перемешиваются, образуя прочный и неразрывный шов (+)

Когда электродный стержень касается свариваемой поверхности, проходит сварочный ток. Под его воздействием и воздействием электрической дуги электрод и металлические кромки свариваемых элементов начинают плавиться. Из расплава образуется, как говорят сварщики, сварочная ванна, в которой расплавленный электрод перемешивается с основным металлом.

На поверхность ванны всплывает расплавленный шлак, который образует защитную пленку. После отключения дуги металл постепенно остывает, образуя шов, покрытый окалиной. После полного остывания материала ее счищают.

Для сварки могут использоваться неплавящиеся и плавящиеся электроды. В первом случае для образования сварочного шва в расплав вводят присадочную проволоку, во втором этого не требуется. Для образования и последующего поддержания в рабочем состоянии электрической дуги используется специальное оборудование.

Навыки на поприще сварщика в бытовых условиях требуются для выполнения обширного ряда работ:

Инверторы

Отличие сварочных аппаратов инверторного типа заключается в более высокой частоте. Данная модель была разработана для сварки в условиях постоянного напряжения, обеспечиваемого присутствием электрогенератора и соединительных проводов.

Плюсы:

- высокий КПД;

- малогабаритность;

- лёгкий вес;

- удобство эксплуатации;

- высокий уровень качества работы;

- высокая устойчивость электродуги;

- изначально ровная поверхность стыков;

- возможность работы в значительном диапазоне тока;

- устойчивость к перегрузкам;

- возможность использовать новичкам;

- универсальность в отношении электродов.

Оборудование, инструменты, материалы

Прежде чем начинать изготавливать поделки из металла с помощью сварки, необходимо сделать предварительный эскиз изделия. Для этого понадобятся бумага и карандаш. Ну и конечно фантазия автора, которая является самым главным инструментом. Также можно выбрать один из эскизов, имеющихся в изобилии в интернете.

В качестве основного оборудования необходимо иметь сварочный аппарат и расходные материалы. Также для этого вида искусства понадобятся такие прозаичные вещи:

- Листовое железо необходимого размера.

- Болгарка, чтобы делать из листа железа необходимые выкройки.

- Дрель для сверления отверстий.

- Молоток для сбивания окалин.

- Зубило.

- Плоскогубцы.

- Ножницы по металлу.

- Стальные прутья различной длины.

- Шлифовальный круг для зачистки металла.

- Наждачная бумага.

- Рулетка.

Листовое железо должно быть тонким, чтобы его можно было с легкостью резать и гнуть. В качестве сварочного аппарата можно порекомендовать инвертор, работать с которым легко и приятно. Для декора могут понадобиться шайбы и болтики, а для соединения деталей гвоздики. Конкретный набор инструментов и деталей зависит от вида выполняемого изделия. Многое можно найти у себя в хозяйстве, недостающее нетрудно прикупить в магазине.

Для предварительной очистки поверхности металла необходимо средство, с помощью которого будет легко удалить ржавчину. Не следует забывать об экипировке сварщика. Требования безопасной работы являются одинаковыми, как для профессиональных работ, так и в том случае, когда предстоит изготовить небольшие поделки сваркой.

Покупать специальный костюм, называемый робой, для таких целей наверно будет излишним, но одежда умельца должна быть плотной, максимально закрывающей все участки тела. На голове должна быть шапочка, на руках брезентовые рукавицы, а на ногах — крепкая обувь на толстой подошве. Главный элемент грамотной экипировки — защитная маска. Наиболее удачно себя проявила маска под названием «Хамелеон».

Предметы из металла. Технологии

Просматривая множество притягательных фото поделок из металла, заметно, что выполняются они по различным технологиям. Например, поделка в виде маленького симпатичного совенка потребует незначительной сварки, а заборный вычурный вензель нельзя сделать без основательной ковки. В условиях дома предпочтение отдается:

- Горячей ковке. При этом создается специальная среда достаточно высокой температуры. Благодаря ей металлические предметы станут гибкими и размягченными, и смогут принимать желаемые формы. Работа считается сложной и предназначена для выполнения исключительно специалистами, обладающей определенной подготовкой. Зато и изделия декора выходят самыми красивыми;

- Сварке «Арт» — газовая. Основная «фишка» — возможность добиться побежалого цвета;

- Ковке, называемой «холодной». Основа из металла подвергается сгибанию и прессовке. Если нужно, то отдельные элементы свариваются друг с другом. Позволяет изготавливать предметы больших и малых размеров;

- Чеканке, когда рисунок наносится с помощью механического действия. Применяется такой предмет, который обычно присутствует между инструментом для работы и металлом;

- Литью. Такой способ наиболее распространен на практике. Горячая масса заливается в предварительно заготовленные формы. Однако, при этом на поверхности образуются шероховатости, а детально отобразить изображение не получится;

- Филигранному ювелирному методу. Он позволяет выполнять различные узоры, используя проволоку, с нанесением ее на поверхности.