Пресс для изготовления топливных брикетов своими руками

Покупка готового оборудования для изготовления брикетов в зависимости от его мощности обойдется в сумму от 300 тыс. до 1 млн. руб.

Разумеется, для частника, желающего заняться изготовлением данного топлива чисто для собственных нужд, такие затраты нецелесообразны, поскольку окупятся они не скоро. Более правильным будет изготовить пресс из подручных материалов, тем более что ничего сложного в его конструкции нет.

Можно соорудить необходимое оборудование с нуля либо воспользоваться готовыми механизмами.

Самодельный станок

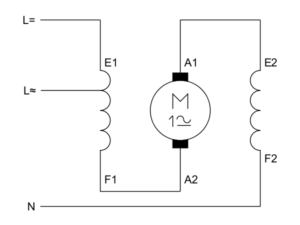

Схема

Рычажный и винтовой самодельный прессы не требуют применения покупных изделий, но и значительным усилием сжатия они похвастаться не могут. Предлагается собрать пресс на основе гидравлического домкрата или такого же пресса.

Он может быть оснащен электродвигателем либо ручным приводом:

- К гидравлической установке присоединим пуансон. Его размеры должны соответствовать размерам матрицы, в которой сырье будет спрессовываться в брикет.

- Саму матрицу изготовим из толстостенной трубы — это самый простой вариант. Для выхода воздуха и влаги в ее стенках будут проделаны отверстия.

- Матрицу оснастим съемным дном. Удалив его, готовый брикет можно будет вытолкнуть пуансоном в приемный лоток.

Чертеж-схема изготовления брикетов из размоченной бумажной массы

Рабочий механизм поместим в корпус, снабженный для удобства транспортирования двумя ручками.

Необходимые материалы

Кроме гидравлической установки понадобятся кое-какие разновидности стального проката:

- Швеллер.

- Уголок равнополочный 100х100 мм.

- Лист толщиной 3 – 6 мм. Из него будет вырезаться пуансон. Толщина заготовки зависит от диаметра матрицы: чем большим он будет, тем толще должен быть пуансон.

Из этого же листа вырежем съемное дно для матрицы.

- Труба диаметром 25 – 30 мм — из нее будет изготовлен шток пуансона.

- Толстостенная труба — заготовка для матрицы. Диаметр зависит от того, какого размера брикеты хочет получить пользователь. Чем тоньше они будут, тем выше их плотность, но производительность станка при этом уменьшится.

- Труба большого диаметра — заготовка для корпуса миксера. Если подходящей трубы нет барабан можно сделать из листа жести.

- Оцинкованная сталь для изготовления лотков.

Всего потребуется два лотка — для загрузки подготовленного материала в матрицу и для приема готовых брикетов.

Инструкция по изготовлению и сборке

Порядок операций при изготовлении пресса выглядит так:

- Из швеллеров необходимо сварить основание устройства.

- Из уголка делаем 4 стойки длиной по 1,5 метра. Они привариваются вертикально и с одинаковым шагом.

- Далее из трубы или листа жести необходимо изготовить барабан, в котором будет перемешиваться сырье. Если у вас есть поломанная стиральная машина, барабан, а также подшипники, можно извлечь из нее.

- Барабан нужно прикрепить к стойкам. Если есть возможность, его следует оборудовать электродвигателем. Если мотор является слишком высокооборотистым и понизить скорость вращения барабана до приемлемого значения за счет одной только разницы в диаметрах шкивов не удается, следует применить редуктор.

- Под барабаном необходимо закрепить лоток, по которому подготовленный материал будет подаваться в матрицу.

- В стенках трубы, используемой в качестве заготовки для матрицы, необходимо выполнить несколько отверстий диаметром 3 – 5 мм. Их надо распределить равномерно, чтобы воздух и вода выдавливались по всему объему брикета.

- Снизу к матрице необходимо приварить фланец, к которому будет прикручиваться съемное дно. Это дно вырезается из стального листа в виде диска с проушинами.

- Матрица приваривается или прикручивается к основанию под загрузочным лотком.

- Из стального листа вырезаем круглый пуансон. Это просто диск, диаметр которого позволяет ему свободно входить в матрицу.

Шток изготавливается из трубы: достаточно диаметра 30 мм. Одной стороной он приваривается к пуансону, а другой — крепится к гидравлической установке.

Далее весь узел следует прикрепить к стойкам точно над матрицей.

Чтобы сократить время, затрачиваемое на извлечение готового брикета из матрицы, и сделать тем самым станок более производительным, к днищу матрицы можно приварить пружину с диском такого же диаметра, что и пуансон.

После отключения гидравлической установки и извлечения пуансона изделие будет выталкиваться пружиной автоматически.

Как сделать топливные брикеты своими руками: выбор сырья и оборудования, описание процесса

Чтобы обеспечить свое хозяйство твердым экологически чистым топливом, не обязательно его покупать.

Достаточно обзавестись постоянно возобновляемым источником биологических отходов, специальным оборудованием для их переработки, а также изучить технологию производства брикетов для отопления.

В результате вы решите сразу две задачи: утилизируете отходы и получите источник энергии домашнего производства.

Преимущества и недостатки брикетов для отопления

Этот вид топлива используется для твердотопливных котлов, каминов, печей, мангалов.

В промышленном производстве брикеты делают из отходов:

- деревоперерабатывающих предприятий — опилок, щепы, стружки;

- сельского хозяйства — соломы, шелухи, кукурузы, подсолнечника, гречихи;

- торфа;

- древесного угля.

Все вышеперечисленное относится к возобновляемым природным источникам.

Главное преимущество топливных брикетов в сравнении с традиционными видами топлива – экологичность и более высокие показатели теплоотдачи и коэффициента полезного действия.

]В отличие от древесины брикеты быстро разгораются и меньше дымят, чему способствует низкое содержание влаги в материале.

При горении они поддерживают постоянную температуру и не искрят, а правильная геометрическая форма брикетов удобна для складирования и хранения топлива.

К недостаткам можно отнести плохую влагоустойчивость и подверженность механическим повреждениям при транспортировке.

Сырье для самодельных брикетов

Древесные опилки

Для производства топлива подойдут практически любые горючие органические могут быть:

- древесные опилки, солома;

- опавшие листья;

- отходы растениеводства (шелуха семечек, сухие стебли, скорлупа грецких орехов и т. п.);

- бумага, картон.

Подойдет любой потенциально горючий материал в измельченном состоянии. Отдавайте предпочтение сырью, не пригодному к использованию в хозяйстве, который подлежит утилизации.

В качестве связующего компонента можно использовать обыкновенную глину в пропорции 1 к 10: один килограмм глины на каждые десять килограммов сухого измельченного сырья.

Необходимое оборудование

Существует множество предприятий, специализирующихся на разработке и продаже оборудования и технологических линий для производства топливных брикетов. Как правило, производители дополнительно предоставляет услуги по монтажу и пусконаладочным работам. В некоторых случаях учат пользоваться оборудованием.

Также купить оборудование можно у компаний, специализирующихся на продаже пеллетов, топливных брикетов и линий для их производства.

Гранулятор для прессования древесной стружки

Для изготовление топливных брикетов своими руками вам понадобится:

- устройство для дробления и измельчения базового сырья;

- пресс для брикетирования (ударно-механический, гидравлический или шнековый);

- сушильный комплекс.

В домашнем производстве топливных брикетов можно обойтись без сушильного комплекса, если есть возможность просушки брикетов на открытом воздухе. А если вы решите делать брикеты из опилок, дробилка вам тоже не понадобится.

Есть альтернативный вариант: оборудование для брикетирования можно сделать самостоятельно в условиях домашней мастерской.

Требования к помещению

Выбор помещения должен предусматривать возможность размещения участка для прессования, сушильного комплекса, места для размещения готовой продукции и хранения исходного сырья.

Размеры требуемой площади зависят от объемов предполагаемого производства. В среднем для участка прессования нужно выделить не менее 50-60 кв. м.

При подготовке помещения необходимо уделить особое внимание обеспечению хорошей вентиляции участка прессования, надежности электрических сетей и систем пожаротушения

Описание процесса изготовления брикетов

Весь процесс сводится к последовательному выполнению следующих операций:

Схема технологического процесса брикетирования

Особенности промышленного производства

При промышленном производстве используют 3 технологии прессования топливных брикетов:

- под высоким давлением на гидравлических прессах – на выходе брикеты получаются в виде небольшого кирпича;

- ппод высоким давлением на ударно-механических и гидравлических прессах – на выходе брикеты получаются в виде цилиндра;

- прессование под воздействием термической обработки и высокого давления на шнековых (механических) прессах – на выходе брикеты получаются в виде полого многогранника.

В результате прессования из древесины выделяется лигнин, выступающий связующим компонентом для образования плотной однородной структуры брикета.

Производство

Процесс производства, как мы уже говорили, достаточно простой, даже несмотря на то, что проходит он в домашних условиях.

Чтобы сделать брикеты для топки печей своими руками необходимо:

- Подготовить качественное сырье, измельчить его до нужной консистенции, просушить. Для того чтобы улучшить качество горения, в любое сырье можно добавить бумагу.

- При необходимости добавить связующий элемент (глину, лигнин), долить воды, загрузить в пресс-машину.

- Провести прессование изделия в подходящей форме при высоком давлении и желательно высокой температуре.

- Высушить готовое изделие, по возможности упаковать для защиты от внешних факторов. При сушке можно использовать ветошь и бумагу, способные вытянуть из брикета остатки влаги.

Проведя все эти работы вы получите отличное топливо, которым можно легко и быстро истопить баню, обогреть дом. При этом на длительном временном отрезке вы ощутите выгоду и экономию средств от применения подобных экодров.

Отметим, что во время работы следует постараться добиться влажности брикетов не более 10-12%, чтобы они отлично горели. Промышленно изготовленные брикеты имеют влажность менее 10%.

Чтобы убедиться в отменных характеристиках подобного вида топлива, можно купить себе немного евробрикетов на пробу в любом магазине. В то же время для создания подходящей атмосферы можно иногда растапливать камин или печь обычными дровами, ведь применение разных видов топлива не несет взаимоисключающий характер.

Ещё в середине прошлого века во многих регионах нашей страны, где были проблемы с древесиной, но зато было развито животноводство, кизяки являлись популярным видом топлива. Потом их вытеснили поставки угля и газификация, но тема производства топливных брикетов из навоза по-прежнему интересна.

Сейчас навоз чаще всего применяется в органическом земледелии, в качестве натурального и полезного удобрения. Но это далеко не все области использования этого натурального сырья. Мы рассказывали о саманных домах, где наполнителем строительных брикетов тоже может выступать навоз. Кроме того, органический материал применяется в производстве биогаза, который тоже является альтернативным топливом.

Заготовка кизяка. Цимлянская станица, 1875–1876 гг.

Заготовка кизяка. Цимлянская станица, 1875–1876 гг.

Но мы поговорим не о биогазе, а именно о топливных брикетах из навоза, кизяках, активно использовавшихся нашими предками для обогрева домов с печным отоплением.

Кизяк — это не просто навоз, отходы жизнедеятельности животных. Это навоз, смешанный с соломой, опилками, сеном, спрессованный в небольшие брикеты, кирпичики или лепёшки, и высушенный. В таком виде навоз становится неплохим топливом для обогрева, например, теплицы, бани или дачного дома, вполне заменяя дрова и даже уголь.

Для сравнения приведём показатели примерного содержания энергии в различных видах биологического топлива:

| Топливо | МДж/кг | кВт·час/кг |

| Сухой навоз | 16 | 4,4 |

| Свежая древесина с влажностью 60% | 6 | 1,7 |

| Высушенная в уличных условиях древесина с влажностью 20%, обычные дрова | 15 | 4,2 |

| Солома в тюках | 15 | 4,2 |

| Уголь | 28 | 7,8 |

Как видим, показатели удельной теплоты сгорания у сухого навоза даже немного выше, чем у дров, которые сушились на улице. Кроме того, кизяки горят тлеющим пламенем, пользователи отмечают, что по своим свойствам горения они похожи на бурый уголь.

Главное преимущество навоза как альтернативного топлива — экономичность. Если есть своё хозяйство — коровы, козы, овцы, кролики, другая живность, то топливо получается абсолютно бесплатным. Можно попросить у соседей, которые занимаются фермерством и сами навоз активно не используют. Целую машину навоза можно заказать и купить, стоить будет порядка 11 тысяч рублей.

Ещё один плюс — зола от кизяков станет отличным удобрением, это экологически чистое и безотходное топливо.

Основной минус кизяков — делать такое топливо своими руками долго, придётся приложить много усилий. Кроме того, сама мысль о том, что придётся возиться с таким органическим сырьём, фекалиями животных, отпугивает многих. Отметим, что, согласно многочисленным отзывам, во время горения кизяков никаких неприятных запахов нет. В русских печах на таком топливе раньше пекли хлеб.

В процессе производства брикетов из навоза, конечно, приятного мало, согласимся. Но в целом, с утилизацией органических отходов сталкиваются все, кто занимается животноводством, так почему бы не сделать это с пользой для хозяйства.

Виды топливных брикетов

Брикеты делят на виды в зависимости от их формы. В основном на рынке можно встретить следующие типы:

- RUF. Это прямоугольники прессованные размером 15 х 9,5 х 6,5 см. Производят их из опилок натуральной древесины с добавлением специальных компонентов.

- Nestro. Визуально это цилиндры диаметром от 6 до 9 см и длиной от 5 до 35 см, не имеющие отверстий. Материал для производства — прессованная древесная масса. Ее просушивают, помещают в загрузочною емкость, затем посредством шнека подают на прессование. По формам под давлением массу распределяют дозаторы.

- Pini kay. По форме это многогранники с числом граней от 4 до 6. В процессе производства их подвергают обработке высокими температурами и прессованию под высоким, до 1100 бар, давлением. В результате, возрастает эффективность горения, влагостойкость, плотность.

Химический состав и теплоотдача у всех этих видов прессованных опилок одинакова, отличаются они только плотностью. Этому топливу не свойственны искры, вылетающие в разные стороны. Большая плотность и незначительная гигроскопичность позволяют хранить это топливо в небольшой кладовке рядом с печкой.

Кроме опилок для производства брикетов применяют шелуху подсолнуха, гречки, бумагу, мелкие ветки, опавшие листья, солому. Оборудование для этого имеет довольно простую конструкцию, и изготовить его можно своими руками

Кроме опилок для производства брикетов применяют шелуху подсолнуха, гречки, бумагу, мелкие ветки, опавшие листья, солому. Оборудование для этого имеет довольно простую конструкцию, и изготовить его можно своими руками

Если для формирования брикетов есть необходимое сырье, их можно изготовить самостоятельно.

Производство продукции в домашних условиях

Изготовление топливных брикетов из опилок своими руками в домашних условиях удобно в том случае, если поблизости находится деревообрабатывающее предприятие, которое будет предоставлять сырье. Для производства продукции можно использовать самодельный станок. В данном устройстве должен присутствовать механизм, позволяющий создать давление, а также элемент, при помощи которого изделиям можно придать прямоугольную или круглую форму. Самый простой вариант — самодельные агрегаты с ручным приводом, конструирование которых не вызывает особых сложностей.

Изготовление брикетов состоит из нескольких этапов:

- Измельченное сырье смешивается с глиной, которая будет выступать в качестве связующего вещества.

- Смесь разбавляется водой в определенной пропорции и тщательно перемешивается.

- Получившаяся масса заливается в форму и прессуется.

- Изделия извлекаются из формы, а затем сушатся на солнце.

Следует учитывать, что из — за содержания глины, самодельное топливо имеет достаточно высокий процент зольности. Кроме того, его теплотворность значительно ниже, чем у брикетов, изготовленных на профессиональном оборудовании, обеспечивающем высокое качество сушки изделий.

https://youtube.com/watch?v=r9wErnR8USo

→ 09.03.2016

Бизнес на батутах для детей

Изготовление черенков и лопат

Изготовление гипсокартона

Изготовление теплоэффективных блоков

Топ-10 летних идей для бизнеса!

Топ-20 бизнес идей из Китая. Прибыльные товары для бизнеса с Aliexpress

Виды продукции

Существует международная классификация евро-брикетов в зависимости от конфигурации изделий и особенностей производства. Они называются по наименованию компании, которая их произвела впервые:

- Нестро («Nestro») – изготавливаются на гидравлических или ударно-механических станках, имеют форму цилиндров длиной 5–10 см и таким же диаметром, иногда с продольным отверстием;

- Руф («Ruf») – выпускаются на гидравлических устройствах в виде кирпичей с длиной граней 15х7х6 см;

- Пини-Кей («Pini-Kay») – производятся на шнековом оборудовании в форме полого внутри вытянутого многогранника.

Популярные виды древесных брикетов

Мы уже поговорили об изготовлении топливных брикетов для топки котлов и печей, а также об их ключевых достоинствах и недостатках. Осталось разобраться, какие виды брикетов представлены на отечественном рынке.

Топливные брикеты РУФ

Это топливо напоминает по своему внешнему виду кирпичи белого или древесного цвета (оттенок колеблется в широких пределах). Брикеты РУФ изготавливаются из сухих опилок методом прессовки под большим давлением. В результате на свет появляются евродрова, которые могут использоваться в печах любого типа. Их отличительной чертой является надпись RUF, выдавленная сразу с двух сторон.

Топливные брикеты РУФ для топки печей характеризуются выделением большого количества тепла – они почти в полтора раза выгоднее дров. Ими легко загружать камеры сгорания и складировать их в штабелях. Прессованные бруски не боятся влаги, но и подвергать их прямому попаданию воды тоже не нужно. Это топливо поставляется многими производителями – типичным тому примером является компания с названием «Олежка». Кстати, она реализует и многие другие виды твердого топлива.

Евробрикеты PINI KAY

Интересной особенностью данных евробрикетов является их необычная форма – они напоминают квадратные карандаши, из которых кто-то вынул грифель. Поэтому их и называют «карандашами». Для того чтобы оно сгорало с выделением большого количества тепла, в нем проделано отверстие, увеличивающее тягу. Сами «карандаши» выглядят темными, так как они прошли обжиг. Эта процедура делает их более прочными и удаляет излишки влаги.

Недостатком топливных брикетов PINI KAY для топки печей является то, что стоят они дороже дров и даже дороже любых других видов топлива. Зато они хорошо горят, выделяя большое количество тепла. Также их удобно транспортировать и складировать. Благодаря своей форме, они идеально подходят для растопки каминов. Некоторые люди берут их с собой на природу, чтобы использовать бруски PINI KAY вместо дров для костра.

Простые цилиндрические брикеты

В продаже присутствуют и самые простые топливные брикеты для топки печей – в виде цилиндров. Они изготавливаются из прессованных опилок и мелких отходов деревообработки. Все это прессуется под небольшим давлением с использованием нетоксичной клеевой основы, после чего готовые бруски отправляются к потребителям. Это топливо отличается дешевизной, но обладает одним выраженным недостатком – низкой прочностью. Оно легко распадается и крошится, не выдерживает воздействия влаги.

Топливные брикеты из угля и торфа

Торфяные и угольные топливные брикеты для топки печки изготавливаются, соответственно, из торфа и угля. Исходные материалы формуются в небольшие цилиндры. Топливо может использоваться для растопки печей и твердотопливных котлов. Изделия из угля дают высокую температуру горения, но характеризуются высокой зольностью. Что касается торфяного горючего, то оно как нельзя хорошо подходит для печей длительного горения, но тоже дает много золы.

Если в вашем распоряжении имеется печь, которую нужно чем-то топить, рекомендуем вам остановиться на топливных брикетах PINI KAY или RUF. Они отличаются удобством и высокой теплотворностью, образуют минимум золы и обеспечивают длительное горение.

В последнее время все яснее вырисовывается тренд возвращения к старым традициям, по крайней мере в бытовой сфере. Каждый хозяин желает иметь в своем доме печь или камин, которые он отождествляется с домашним очагом. Тепло, уют и комфорт, которые могут подарить нам печи и камины, несопоставимы ни с чем. К тому же в частных домах зачастую уже налажена отопительная система, поэтому печь или камин являются больше декоративным инструментом, призванным нести умиротворение, покой и радость.

Чтобы растопить печь или камин, мы можем использовать обычные дрова, а можем прибегнуть к помощи инновационного топлива. В этой статье мы бы хотели поговорить о том, как топить печь топливными брикетами, современной альтернативой классическим дровам.

Плюсы и минусы самодельных брикетов

Преимущества топливных самодельных брикетов из опилок:

- углекислого газа выделяется намного меньше, чем при топке дровами или углем;

- компактный продукт, требующий мало места для хранения;

- материал не гниет из-за высокой плотности;

- ровно и красиво горит;

- в доме не будет мусора и пыли;

- экономия средств, при условии доступности сырья и оборудования для изготовления;

- брикеты долго горят – до четырех часов;

- выделяется мало дыма;

- не выбрасываются в воздух вредные вещества;

- чистку дымохода можно будет производить в три раза реже;

- экологично и безопасно;

- мощность котла увеличивается на 50%;

- сжигание угля дает зольность 20%, а брикетов 1-1,5%;

- кубометр брикетов из опилок по уровню теплоотдачи равен 4-6 кубометрам дров.

Брикеты из опилок долго горят и выделяют мало дыма

Брикеты из опилок долго горят и выделяют мало дыма

Недостатки самодельных брикетов из опилок:

- при недостаточном усилии пресса, брикеты могут рассыпаться;

- в домашних условиях готовые брикеты трудно хорошо высушить. В летнее время их можно просушить на солнце, а в другое время года – только в помещении, что не дает сильного снижения влажности. Соответственно они будут хуже гореть.

- изготовление и сушка брикетов требуют много места;

- процесс изготовления крайне трудоемкий и требует больших физических усилий.

Брикеты нужно хранить в сухом помещении. Срок хранения брикетов из опилок, сделанных в домашних условиях, не превышает года. Зола, получаемая от сгорания продукта, является прекрасным удобрением.

Самодельные брикеты из опилок являются дешевым и безопасным топливом. Если есть возможность их сделать своими руками, то брикеты сделают процесс отопления дома выгодным и экологичным.

https://youtube.com/watch?v=rmDZne6995U

3 Оборудование для изготовления топлива

Чтобы сделать брикеты в домашних условиях, понадобятся несложные приспособления. Одно из них — винтовой ручной пресс. Он состоит из таких элементов:

- формовочная ёмкость с отверстиями;

- станина;

- винт.

придётся затратить несколько рабочих дней

Подобное приспособление, только усовершенствованное, позволяет работать быстрее. От первого варианта его отличает рычаг, выталкивающий брикеты из формы. Можно сделать сдвоенную ёмкость, чтобы за одну закладку изготавливать 2 брикета. Для сборки ручного станка на 2 формы придётся задействовать сварочный аппарат.

Есть и другие варианты приспособлений. Так, некоторые мастера используют не ручной пресс, а гидравлический домкрат. Понимая принцип его работы, домашний умелец без труда соберёт оборудование для производства брикетов из опилок. Правда, достичь давления 300 Бар не получится, но это и не нужно, когда для скрепления частиц применяется клей.

Отзывы мастеров о станках, собранных в домашних условиях, подтверждают, что брикеты получаются приличного качества. Однако мужчины отмечают, что нормальной производительности удаётся достичь только с использованием двигателя мощностью 7 кВт и выше. Люди, которые делятся опытом, предупреждают и о том, что станок для изготовления брикетов лучше собирать из стали высокого качества, иначе он быстро придёт в негодность.

Какие бывают топливные брикеты

Брикеты отличаются между собой формой и материалом изготовления.

Отличия по форме

Есть три главные формы топливных брикетов: пини-кей, руф и нестро. Их отличие только в максимальной плотности, которой можно достичь в каждой из форм. По химическому составу или массовой теплотворности никаких отличий между евродровами нет.

Топливные брикеты pini-kay

Самая высокая плотность от 1,08 до 1,40г/см3. Форма сечения — квадрат или шестигранник. По центру присутствует сквозное отверстие, которое обеспечивает лучшее движение воздуха и горение брикета.

Топливные брикеты RUF

Топливные брикеты из опилок руф, в форме кирпича. Имеют небольшой размер и самую низкую плотность — 0,75-0,8 г/см3.

Брикеты Nestro

У топливных брикетов нестро форма цилиндра и средняя плотность 1 — 1,15 г/см3.

Торфянные брикеты

У топливных брикетов из торфа особая форма, не похожая на остальные. А из-за высокой зольности и наличия прочих вредных примесей в составе, их не рекомендуют использовать в домашних условиях. Такие брикеты подходят для промышленных печей или котлов, способных работать на низкокачественном топливе.

Топливный брикет из торфа

Отличия по материалу

Евродрова изготавливают из древесных опилок, шелухи семечки, риса и гречки, соломы, тырсы, торфа и других материалов. Материал влияет на калорийность топливного брикета, зольность, количество выделяемой сажи, качество и полноту сгорания.

Ниже в таблице сравнение характеристик брикетов из разных материалов – шелухи семечки, рисы, соломы, тырсы и древесных опилок. Такой анализ показывает не только, что брикеты из разных материалов отличаются между собой. Но и то, что даже брикеты из одного и того же материла, отличаются качеством и свойствами.

Все данные взяты из реальных протоколов испытаний топливных брикетов.

Калорийность, влажность, зольность и плотность топливных брикетов из разных материалов изготовления.

Комментарии к таблице

Семечка. Самая высокая теплотворность у брикетов из шелухи семечки – 5151ккал/кг. Это связано с их низкой зольностью (2,9-3,6%) и наличием в составе брикета масла, которое горит и представляет энергетическую ценность. С другой стороны, за счет масла такие брикеты интенсивнее загрязняют дымоход сажей, и его приходится чистить чаще.

Дерево. На втором месте по калорийности древесные брикеты из опилок – 5043ккал/кг при 4% влажности и 4341ккал/кг при 10,3% влажности. Зольность древесных брикетов, такая же, как и у целого дерева – 0,5-2,5%.

Солома. Брикеты из соломы не сильно уступают шелухе семечки или опилкам и имеют хороший потенциал использования. У них чуть меньшая калорийность – 4740ккал/кг и 4097ккал/кг, и относительно высокая зольность – 4,8-7,3%.

Тырса. Тырса это многолетнее травяное растение. Такие брикеты имеют достаточно низкую зольность – 0,7% и хорошую теплоотдачу 4400ккал/кг.

Рис. У брикетов из шелухи риса самая высокая зольность — 20% и слабая теплотворность – 3458ккал/кг. Это даже меньше чем у древесины, при 20% влажности.