Два типа силиконовых форм

Формы из силикона на оловянной основе

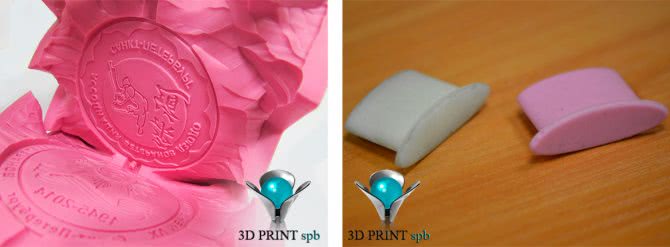

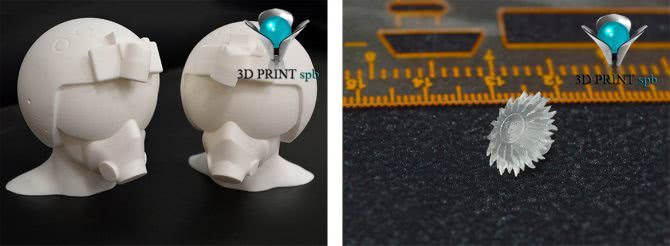

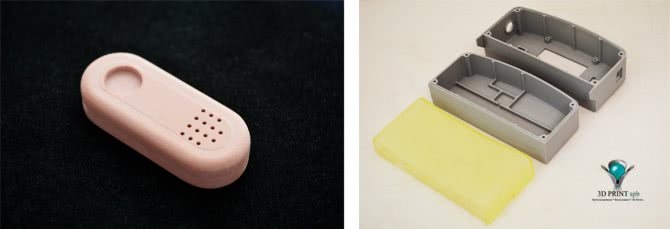

При помощи форм из такого силикона можно лить пластиковые детали технического назначения, корпусов, сувениров и декоративных элементов. Так же, придерживаясь методов литья, мы используем пластики, предназначенные для промышленных изделий, обладающие специфическими свойствами под конкретные задачи.

Формы из силикона на платиновой основе

Силиконы для создания детализированных изделий, могут использоваться для литья воска, смол, полиуретанов, но не работают с латексом, серой и некоторыми другими соединениями. Эти формы так же возможно использоваться для литья пищевых продуктов, таких как шоколад, желе или муссы.

Особенности работы

Преимущество литья в том, что прочности силиконовой формы достаточно, чтоб выполнить литье в силикон ограниченной партии изделий. Максимальное количество циклов заливки зависит от типа силикона, формы и материалов, применяемых при тиражировании. Оптимальный выбор этой технологии подходит для тиража до 500-1000 штук изделий.

Изготавливаем на заказ силиконовые формы:

- Формы для отливки корпусов и деталей;

- Формы для литья сувенирной продукции;

- Формы для отливки технических изделий;

- Формы для литья декоративных изделий;

- Формы для литья под давлением;

- Формы для литья пластмасс\пластика\полиуретанов;

- Силиконовые формы для гипса и искусственного камня;

- Силиконовые формы для свечей и мыла и пр.

Подробнее о технологии литья пластика

Большой выбор полиуретановых смол, позволяет литейщикам подобрать для заказчика максимально подходящий по физическим и механическим свойствам материал. Как правило, в процессе литья все полиуретановые смолы можно подкрасить пигментом, тем самым литейщик может получать на выходе качественное «цветное» изделие, ну а заказчик – качественный продукт.

Для создания качественной силиконовой литьевой формы необходимо:

- Качественный прототип Качественный силикон с высокими показателями того что необходимо заказчику. (Это может быть и показатели на разрыв увеличение или уменьшение количества отливок, мягкость силикона влияет на то какая сложная деталь будет отливаться и т.д.)

- Вакуумная камера для дегазации силикона Зачем делать дегазацию? Если залить прототип не дегазированным силиконом то пузыри образованные при перемешивании могут прилипнуть к поверхности прототипа, образовав ненужную полость. При заливе полиуретановым пластиком этот пузырь появится в виде нароста на отливке. Или возможен другой вариант. Пузырь не прилипает, а находится очень близко от поверхности прототипа и образовывается тонкая стенка между прототипом и пузырем. После 10 – 15 отливки стенка начинает деформироваться в сторону, где находится отливка, тем самым образуя на поверхности отливки раковины.

Ну, а теперь расскажу о подводных камнях которые могут вас подстерегать при заказе литья в силиконовую форму.

Миф:

- Силиконовая форма какая бы она не была крутая, даже качественные материалы не держат более 35 съемов. Этот показатель можно увеличить за счет обработки специальными аэрозолями, т.е. перед каждой заливкой полиуретана делать обработку силиконовой формы, и делать смазывание её определенными компонентами.

- В любой силикон можно заливать любой полиуретан. Это не так рекомендуется использовать полиуретаны и силиконы одного производителя. Об этом нужно уточнять при заказе. Почему? Химическая реакция она и есть химическая реакция, силикон не вечен, можно убить форму даже через 2 отливки.

- Силиконовые формы делают все кому не лень! Если так рассуждать то все делают но все тогда должны получать качественный продукт!

Доверяйтесь профессионалам, пусть ваша силиконовая форма будет дороже, но технологический процесс её изготовления не будет нарушен! Пусть ваша форма будет сделана из высококачественного силикона! Пусть прототип ваш будет высоко точным и качественным! Тогда Вы получите максимальные показатели по количеству отливок, вы получите максимально качественные отливки и все это в максимально короткие сроки.

Создание формы

Перед тем, как создавать формочку, следует убедиться в том, что все выбранные компоненты подходят. Так, силикон должен хорошо сниматься, в противном случае придется применять разделительный состав.

Весь процесс создания силиконовой формочки состоит из следующих этапов:

- Необходимо подготовить плоскую поверхность. Далее по ней следует распределить пластилин (ровным слоем) и сильно вдавить в него деталь, копию которой нужно произвести.

- После следует хорошо придавить пластилин к вдавленной детали. Это позволит отпечататься на нем всем выпуклостям, которые есть у оригинала. Важна плотность прилегания пластилина к детали, поскольку при ее отсутствии силикон в будущем может затечь под него.

- Далее изготавливаются пластилиновые стенки (на расстоянии не менее пяти сантиметров от детали). В полу образовавшейся формы проделывается несколько несквозных отверстий.

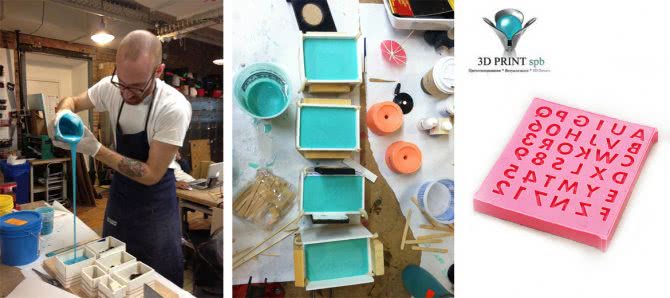

- Следующий этап – приготовление силикона. Если он двухкомпонентный, необходимо смешать густую белую массу с катализатором в соотношении десять к одному. Делать это лучше в перчатках. Следует избегать попадания силикона на открытые участки тела.

- Готовый силикон заливается в ранее изготовленную емкость. Заливать вещество необходимо в медленном темпе. После того как емкость будет заполнена, следует дать веществу остыть. В зависимости от вида силикона, это может занять от десяти минут до часа.

- Когда вещество засохнет, необходимо снять с него весь пластилин. Сначала удаляются стенки, после этого пол.

- После приготовления первой части формочки, необходимо создать вторую. Для этого следует поставить готовую половину на плоскую поверхность и построить стенки из пластилина, которые должны возвышаться над готовой деталью не менее чем на пять миллиметров. После этого – повторить все действия. Для того чтобы половинки не склеились, необходимо покрыть силикон первой детали составом для разделения.

Изготовление силиконовых форм для литья на этом заканчивается. Можно переходить к заливке.

Как сформировать ассортимент?

Для начала нужно определиться, что именно вы хотите производить. Если это формы для выпечки, тогда составьте список всех изделий из силикона, которые пригодятся на кухне. Что это может быть:

- Силиконовые формы, позволяющие жарить на сковородке яйца, оладьи или котлеты в виде кружков, звездочек и любых других фигур.

- Круглые силиконовые емкости с рифлеными краями пригодятся для выпечки капкейков, кексов, маффинов.

- С помощью специальных форм можно самостоятельно приготовить шоколад.

- Формы большого и среднего размеры подойдут для создания муссовых тортов и бисквитов.

- Высокие прямоугольные формы помогут хозяйкам готовить домашний хлеб.

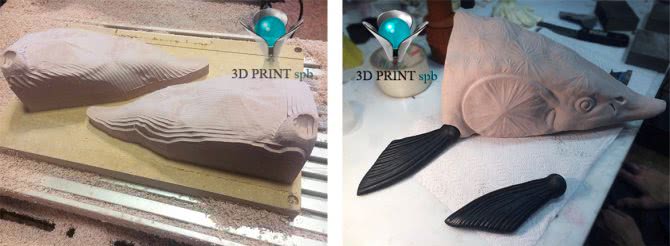

Изготовление мастер модели для литья в силикон

Мастер-модель для литья — это изделие в натуральную величину, при помощи которого изготавливается силиконовая форма. Мастер можно сделать вручную, что подходит для художественного литья и тиражирования эксклюзивного продукта, может быть изготовлен с помощью фрезеровки или напечатан на 3D-принтере.

Выбор технологии зачастую зависит от геометрии конечного изделия и желаемого качества поверхности. Например, глянцевая поверхность требует дополнительных временных затрат.

В области 3D-печати есть много вариантов выбора материала в разной ценовой категории. Например, наиболее точный мастер с хорошей поверхностью получится из фотополимера. Так же максимальной детальности можно добиться печатью воском — ее часто используют в ювелирной промышленности.

При методе фрезерной обработки можно так же использовать воск, модельный пластик, капролон или МДФ — выбор зависит от ваших конечных целей. Но если у вашего изделия сложная конструкция, то его не всегда можно исполнить на фрезерном станке, поэтому в таких случаях мы предлагаем 3D-печать.

Мы так же делаем силиконовые формы на основе ваших мастер-моделей и образцов. Помимо изготовления форм мы занимаемся литьем пластмасс и резиноподобных материалов, поэтому сможем помочь вам сделать первый тираж вашего продукта.

Капризы силикона

В принципе, процесс изготовления силиконовых отливок элементарен, но эта простота обманчива. Силикон постоянно преподносит неприятные сюрпризы, не позволяя мастеру расслабляться и ошибаться. Главная опасность для незастывшего силикона — это ингибирование (отравление) различными, несовместимыми с ним веществами. Наиболее грозный и в тоже время самый распространенный «враг» силикона — содержащий серу пластилин. Для работы надо покупать только пластилины с пометкой Sulfur Free, такие как Monster Clay или Chavant. Вызывающие сомнения пластилины лучше вообще не держать в мастерской — даже случайное прикосновение руки к серосодержащему материалу может «инфицировать» силиконовую форму.

Второй «враг» силикона — латекс. Нельзя использовать латексные перчатки, шприцы с резиновыми насадками на поршнях и любые другие инструменты, имеющие в своей конструкции латексные детали.

С большой осторожностью надо использовать деревянные палочки для перемешивания смеси. Некоторые виды силикона не переносят контакты с деревом и могут быть ингибированы

Чтобы подстраховаться от неприятных неожиданностей, желательно перемешивать силикон металлическими мешалками.

Представляют опасность и свежеотвержденные полиэфиры, эпоксидные и полиуретановые каучуки. Как я уже писала выше, прежде чем использовать в работе какой-либо новый материал, надо протестировать его, залив небольшой порцией силикона. Если смесь полностью застынет за обычное, отведенное для полной полимеризации время, а поверхность силикона не будет липкой — можно считать, что новый материал успешно прошел экзамен и его можно использовать в дальнейшейработе.

Вот, собственно и все, что я хотела рассказать о приемах работы с силиконом. Я сама частенько совершала ошибки, переживала много неприятных моментов и надеюсь, что этот выстраданный опыт поможет начинающим мастерам не наступать на до боли знакомые старые грабли, сэкономить нервы, время и деньги. Удачи в творчестве!

Пластичные материалы

Промышленные пластилины, которыми в основном представлена данная подкатегория расходных материалов для лепки, отличаются удобством в работе. Большинство представленных в нашем ассортименте материалов можно растопить до жидкого состояния, что в свою очередь гарантирует быстрый и простой процесс литья или отлива.

К достоинствам материалов для лепки относится высокая пластичность при однородной структуре и плотности, абсолютная нетоксичность и простота в работе и постобработке. Как правило, они размягчаются уже от тепла рук, однако для достижения лучших результатов заполнения формы их рекомендуется постепенно подогревать, так как литьё расплавленным материалом обеспечивает более высокое качество поверхности готового изделия. Что примечательно, пластилины пригодны для многоразового использования, а лёгкое пузырение, проявляющееся при плавке, не влияет на высокое качество новой модели.

Немного о формах

Готовая силиконовая форма остается эластичной, это ее безусловное достоинство, однако нельзя забывать, что она может легко деформироваться, поэтому ее обязательно надо поместить в специальный защитный кожух, отлитый из обычного гипса.

Перед литьем силикона в силиконовую форму обязательно надо использовать специальный разделительный состав Ease Release, иначе форма и отливка намертво склеятся между собой. Слой разделителя надо тщательно просушить, поскольку в некоторых случаях он препятствует полному застыванию силиконовой отливки.

Формы для литья кукол можно делать не только из силикона, но и из гипса. Желательно использовать для этой цели специальные стоматологические гипсы, такие как Fuji Rock, которые обладают повышенной прочностью, прекрасно передают мелкие детали рельефа и достаточно быстро сохнут. В сравнении с силиконовыми формами, гипсовые не требуют использования разделительного состава и впитывают излишки силиконового масла еще в процессе отливки. Однако есть у гипсовых форм и существенные недостатки — мастер-модель практически невозможно без повреждений вынуть из гипса, раскрываются формы с большим трудом и довольно быстро расшатываются, теряя точность совмещения половинок. Также, в сравнении с силиконовой, гипсовую форму приходится делать из большего количества частей, что увеличивает количество швов на готовой отливке.

Преимущества формовочного силикона по сравнению с другими материалами

- Высокая текучесть, обеспечивающая точность слепка даже для миниатюрных изделий.

- Устойчивость к высоким и низким температурам и их перепаду. Рабочий диапазон составляет от –60 °С до +250 °С.

- Очень малая усадка (не более 0,2 %), что позволяет получать детали, точно соответствующие рельефу формы.

- Устойчивость к внешним неблагоприятным воздействиям: агрессивным химикатам, УФ-излучению, влаге, кислороду воздуха.

- Почти полное отсутствие адгезии ко всем материалам, кроме других силиконов, благодаря чему не требуется разделителей между формой и отливкой.

- Малый вес: удельная плотность составляет всего 1,06–1,1 г/см³.

Дальнейшие действия

После заливки и затвердевания вещества, формочку аккуратно снимают. Если она была зафиксирована при помощи описанных выше отверстий, сделать это будет несложно. Использовать формочку можно ограниченное количество раз. В среднем допустимо готовить изделия в одной форме не более тридцати – сорока раз. После этого рекомендуется создать новую заготовку.

Следует учесть, что мелкосерийное литье пластмасс не может похвастаться высоким уровнем производительности. Таким способом можно создавать ограниченное количество готовых деталей. Для промышленного производства используются специальные устройства, объединяющие в себе все, или почты все процессы, описанные выше.

Таким образом, литье пластика в силиконовые формы – довольно простая процедура. Перед ее осуществлением нужно подготовить все необходимые материалы и создать соответствующую емкость, в которую будет заливаться пластмасса. Существует несколько способов заливки, различия между которыми заключаются в качестве готового изделия и количестве используемого для его изготовления материала.

Цены и сроки

Стоимость выполнения работ зависит от:

- способа получения мастер-модели (3D печать, фрезеровка, снятие формы с образца);

- необходимого материала для заливки формы (количества, характеристик);

- материала отливаемого изделия.

Стоимость одной отливки начинается от 200 руб., стоимость формы от 1 000 руб.

Онлайн-калькулятор стоимости литья пластика

Стоимость литья рассчитана без учета изготовления мастер-модели. Мастер-модели предоставляются заказчиком, либо изготавливаются на 3D принтере или ЧПУ фрезерованием. Рассчитать их стоимость вы можете на соответствующих страницах. Рассчитать объем детали вы можете в онлайн-калькуляторе 3D печати.

Необходимые материалы

Заливка пластмассы в форму Перед началом заливки, необходимо подготовить материалы, которые будут использоваться в процессе. В первую очередь нужно иметь силикон. Именно из него изготавливается форма, в которую в последующем будет заливаться пластмасса. Подойдет силиконовый герметик, отличающийся низкой стоимостью.

Однако для создания пластмассовых изделий лучше выбрать двухкомпонентный продукт. Такое вещество изначально производиться для изготовления формочек

Следует обратить особое внимание на вязкость материала – чем она меньше, тем лучше будет происходить заливка

Материалом для заливки выступает пластмасса. При ее выборе нужно ориентироваться на срок работы и, как и в предыдущем случае, на параметр вязкости. Под сроком работы подразумевается время, в течение которого материал затвердеет и, соответственно, производить дальнейшие работы с ним станет невозможно. Для литья в домашних условиях необходимо подбирать продукт, затвердевающий не менее пяти минут (на больших производствах используются материалы, остывающие за две минуты).

Кроме вышеозначенных компонентов, понадобится также состав для разделения и пластилин. В случае использования двухкомпонентного силикона, состав необходим только для разделения половинок формочки. Пластилин же является строительным материалом.

Таким образом, перед тем как осуществлять литье полиуретана, нужно подготовить:

- силикон;

- саму пластмассу;

- состав для разделения;

- пластилин.

После того как все элементы будут собраны, можно начинать. Первый этап – создание силиконовой формочки, в которую будет вливаться материал.

Область применения силикона для заливки

Формы для литья получили много функций. Их используют:

- в работе с глиной, мастикой или гипсом;

- пищевой промышленности;

- в качестве инвентаря для производства мыла.

Такие молды делают из силикона, характеризующегося термостойкостью. Материал совершенно безопасен для здоровья. Поэтому формы можно использовать для приготовления выпечки в духовом шкафу.

Один маленький набор молдов стоит от трехсот рублей и выше. Многим кажется, что создать их нелегко. Но это не так, если знать точный алгоритм работы. Поэтому мастера, которые изготавливают статуэтки и украшения, делают заливочные формы сами. Часто это перерастает из простого хобби в прибыльный бизнес.

Сборка опалубки

Перед сборкой опалубки, заготовленные мастер-формы следует приклеить к поверхности основания. Расстояние между соседними образцами, а также между образцами и стенками опалубки должно быть не менее 1 см.

В идеале пресс-формы следует приклеивать к основанию матрицы горячим клеем (с помощью специального пистолета).

При отсутствии такого оборудования можно использовать обычный силиконовый герметик. Герметик наносится на нижнюю сторону мастер-формы по всему ее периметру, после чего исходный образец приклеивается к поверхности основания.

Очень важно наносить герметик (клей) вдоль всего периметра. Это поможет избежать образования щелей между мастер-формами и основанием

Если щели останутся, то силикон легко их заполнит. В результате готовую силиконовую форму невозможно будет извлечь из опалубки.

Излишки клея, которые выдавятся за внешний контур мастер-формы, следует удалить обычным макетником.

Еще раз убедившись, что между камнями и основанием не осталось щелей, можно устанавливать стенки опалубки. Опалубка крепится к основанию саморезами (отверстия под саморезы лучше просверлить заранее). Между стенками опалубки и основанием, а также на торцы стенок целесообразно приклеить ленту-герметик.

Это надежно защитит опалубку от протечек силикона.

Что нужно знать перед литьем

Для работы с силиконом понадобится качественная форма. Опытные рыболовы изготавливают их самостоятельно, но делая первые шаги в отливке форму можно заказать.

Формы бывают из следующих материалов:

- Металл. Как правило, металлические конструкции производят на фрезерных станках, поэтому в домашних условиях их изготовить невозможно. Главная их особенность – длительный срока службы. Металл практически не изнашивается, выдерживает высокую температуру и быстро формирует силикон.

- Камень. Как и предыдущий материал, камень – долговечен, но основная его проблема опять-таки в тяжелом производстве.

- Гипс. Данный материал податлив, его использует большинство рыболовов, которые занимаются литьем. Гипсовую форму можно сделать самостоятельно, имея несколько приманок одного типа.

- Алебастр. Более плотный материал чем гипс. Алебастр не крошится и имеет длительный срок износа. Из алебастра также можно своими руками изготовить форму для отливки.

- Органическое стекло. Благодаря прозрачной структуре оргстекло обладает высокой точностью повторения формы. В любой момент рыболов может проверить, пролита до конца та или иная заготовка. Однако со временем форма мутнеет.

- Герметик. Самая легкая форма, которую используют для самоделок. Материал средней прочности, периодически его необходимо покрывать лаком.

Всего бывает два типа конструкций: односторонние и двусторонние. Чем больше контуров для приманок в форме, тем быстрее проходит литье. В конструкции также должны быть воздуховоды, через которые заливается силикон, выходят испарения и лишний материал. Стенки изделия прилегают плотно и зачастую укрепляются дополнительными стяжками. Благодаря этому насадки получаются целостными.

При умении отливать форму самостоятельно можно не копировать чужие приманки, а создавать новые. Такой подход дает преимущество перед другими рыболовами, выбор которых ограничен фантазией производителя.

Основные характеристики силиконовых компаундов

Компания Фолипласт рекомендует и предлагает только платиновые формовочные силиконы. Их более высокая цена по сравнению с материалами на основе олова полностью компенсируется высокими эксплуатационными показателями и намного большей долговечностью (20–30 лет против 5–7)

При подборе платинового силикона под свои задачи обратите внимание на ряд характеристик

- Твердость. Она измеряется методом Шора и указывается в цифрах по шкале А. Для формовочных силиконов этот показатель составляет 10–70. Для отливки легких форм с мелким рисунком выбирается материал твердостью 10–20 А. Для формования крупных изделий этот показатель должен быть бóльшим. Наиболее востребованы силиконы твердостью 30–60 А.

- Вязкость. Чем она ниже, тем более точным будет воспроизведение деталей. Силикон с невысокой вязкостью рекомендуется для производства мелких изделий со сложным рельефом, а также там, где высокая точность воспроизведения является принципиальной.

- Время жизни. Указывает длительность периода после приготовления смеси, в течение которого она должна быть использована. По истечении указанного времени жизни начинается необратимая полимеризация силикона. Оптимальное значение этого параметра – 30–50 минут.

Чтобы купить двухкомпонентные силиконовые компаунды в компании Фолипласт, обращайтесь к нашим менеджерам: или закажите звонок через онлайн-сервис. Доставка осуществляется по Москве, СПб., в Самару и промышленные регионы РФ. Цены на продукцию следует предварительно уточнять.

Материалы для литья

Прототипы будущих изделий могут изготавливаться из силикона либо двухкомпонентного пластика. Материалы обладают различными характеристиками (твердость, прочность на разрыв, эластичность, температура эксплуатации). Широкий выбор материалов дает возможность изготавливать детали максимально близкие по своим к характеристикам в будущему изделию, поэтому могут быть использованы для изготовления опытных образцов как для резино-технических изделий, так и для изделий из АБС пластика, полиэтилена и других материалов. А также могут быть использованы как замена при изготовлении деталей, которых нет в продаже.

Изделия из силикона обладают хорошей устойчивостью к истиранию и долговечностью, они используются для отливки уплотнений и РТИ.

Метод холодного отвержение – что это?

К нам часто поступают запросы на изготовлений изделий небольшими партиями, но с достаточно ужатыми сроками и высоким требованием к качеству. Печатать серию на 3D-принтере клиенту не всегда выгодно, а большой тираж не нужен. Что в этом случае делать?

Мы предлагаем оптимальное в данном случае решение – сделать силиконовую форму и отливать изделия методом холодного отверждения. Быстро, доступно и сохраняется всем необходимое качество. Теперь рассмотрим, что для этого нужно.

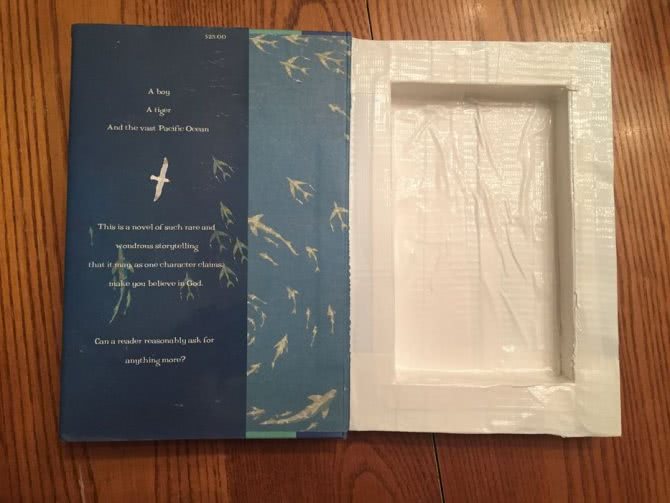

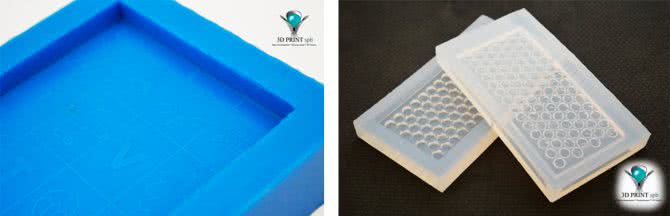

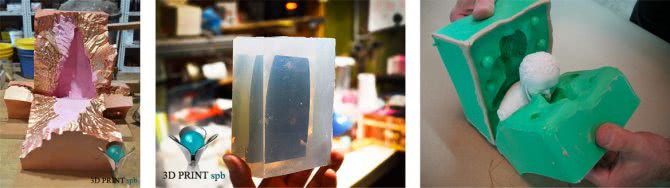

- Мастер-модель. Многие не понимают, что это такое и зачем нужно. Мастер-модель используется как слепок для создания формы, в которую в дальнейшем заливается пластик и получается готовое изделие. Есть много видов форм по способу изготовления и несколько примеров вы можете увидеть на фото. Мастер-моделью может выступать уже имеющееся у вас изделие, форма с точностью повторит его силуэт. Так же ее можно напечатать методом 3D-печати.

- Изготовление силиконовой формы. Далее с мастер-модели изготавливается силиконовая форма, повторяющая ее внешние размеры. Ресурс формы ограниченный, но выдержит малый тираж, который требуется, например, для опытной партии изделий.

- Заливка пластика. После того, как силиконовая форма застынет и высохнет, в нее можно заливать пластик. Время застывания зависит от материала. В среднем требуется час, чтобы мы смогли увидеть первую отливку. Так же в пластик можно добавить любой пигмент и получить желаемый цвет.

- Готовое изделие. Мы можем делать различные работы – от сувенирной продукции до деталей технического назначения, и преимущество литья в этом случае – доступная стоимость и высокое качество. Обращайтесь!