Что такое материнская плата?

Эта статья, на самом деле, не о том, для чего нужны материнские платы, поэтому мы будем говорить проще. Материнская плата объединяет и передает сигналы между периферийными устройствами, такими как клавиатура, мышь и монитор. То же самое можно сказать и о ваших компонентах, таких как процессор, видеокарта, оперативная память и другие.

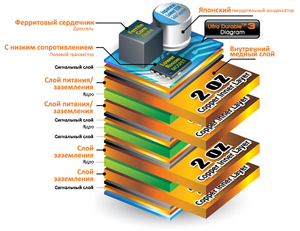

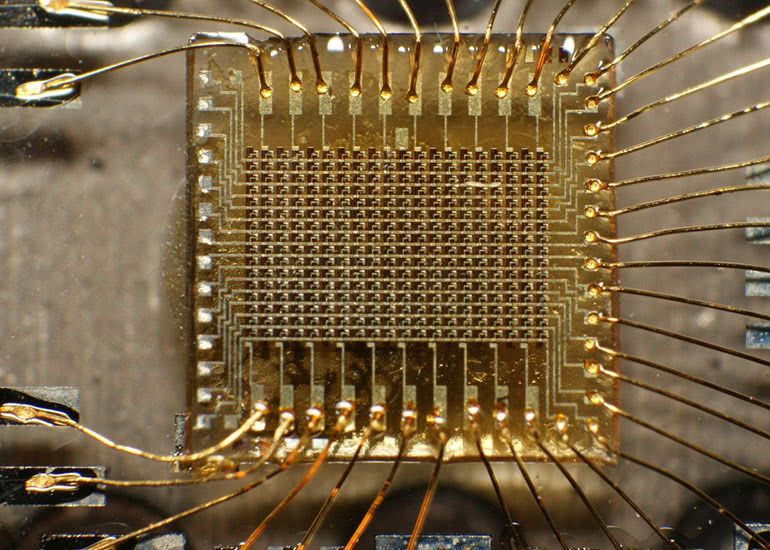

Материнская плата – это, по сути, большая печатная плата, а различные линии, которые вы видите, представляют собой встроенные медные дорожки. Эти медные дорожки отвечают за соединение различных компонентов и позволяют установить связь между ними.

Думайте о материнской плате как о дирежёре оркестра, объединяющем различные части в прекрасной гармонии. На материнской плате вы можете увидеть стандартные компоненты, такие как конденсаторы, резисторы и VRM, которые управляют электрическим током.

Делайте петли маленькими

Петли, особенно высокочастотные петли, должны быть как можно меньше. Маленькие петли обладают меньшей индуктивностью и сопротивлением. Размещение петель над полигоном земли приводит к уменьшению индуктивности. Уменьшение петель уменьшает высокочастотные выбросы напряжения, вызываемые \(V=L\frac{di}{dt}\). Уменьшение петель помогает уменьшить количество сигналов, которые через индуктивные связи наводятся в петлях от внешних источников или передаются от петель наружу. К этому необходимо стремиться, только если вы не проектируете антенну. Также не делайте петли большими в схемах на операционных усилителях, чтобы предотвратить появление в схеме шумов.

Петлевая антенна на печатной плате

Петлевая антенна на печатной плате

Какое отношение к этому имеют бутерброды?

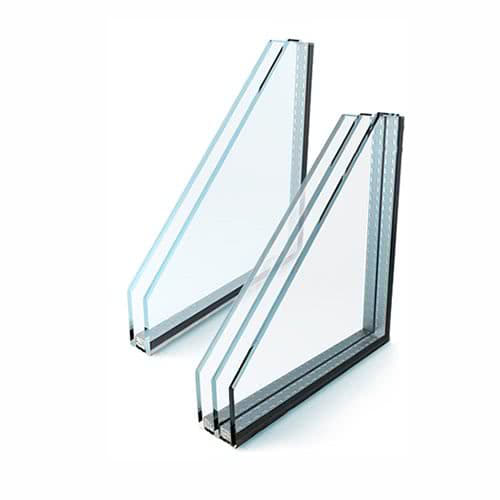

Честно говоря, аналогия с бутербродами не совсем идеальна, но чем больше я пытался придумать идеальное физическое представление о том, как изготавливается печатная плата, тем больше подходил именно бутерброд. У вас есть верхние и нижние слои (это хлеб), ваши внутренние слои (это мясо, сыр и приправы), и все это в итоге объединяется в единое целое.

Типичный набор слоев печатной платы выглядит своего род как бутерброд (картинка слева)

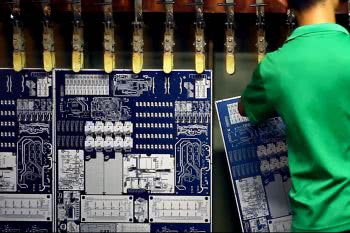

Прежде чем мы начнем, важно знать, что печатные платы производятся на больших панелях, которые содержат

множество других печатных плат. Может быть, они все ваши, а иногда несколько разработок объединяют в одну панель, чтобы сэкономить деньги. Процесс, о котором мы поговорим ниже, заключается в создании полноценной многослойной платы, а если вы просто имеете дело с 1-2 слойными платами, тогда этапов будет меньше.

Шаг 8. Автоматизированный оптический контроль

Автоматизированный оптический контроль (Automated optical inspection, AOI) – это процедура оптической проверки несмонтированных печатных плат. AOI позволяет выявить такие дефекты, как перетравленные дорожки, или области, где фоторезист, возможно, был поцарапан или отколот, из-за чего в дорожках образовались вырезы. Обнаружить подобные дефекты с помощью электротестирования очень трудно.

Системы AOI сканируют слои платы с помощью лазерного датчика. Зафиксированное изображение оцифровывается, улучшается и затем сравнивается с оригинальным Gerber файлом. Используя такое сравнение, система AOI может обнаруживать и выделять любые дефекты или подозрительные области намного быстрее и точнее, чем визуальный контроль.

Двусторонние печатные платы

Двусторонняя печатная плата имеет одно основание, на обеих сторонах которого выполнены проводящие рисунки, и все требуемые электрические соединения двух сторон, соединяются преимущественно сквозными металлизированными отверстиями. Конфликт пересекающихся соединений здесь решается возможностью переноса конфликтующей трассы в обход на другую сторону печатной платы с использованием металлизированных отверстий. Такое отверстие для переноса трассы называют переходным, в отличие от монтажного. При этом конструкция переходного отверстия может быть произвольной, а монтажного – по нормам формирования паяного узла.

Тем не менее, полностью конфликтность трасс не разрешается: цепи питания и земли, монтажное поле для присоединения выводов многовыводных компонентов (микросхем) мешают свободному размещению сигнальных трасс. Эта конфликтность частично разрешается в четырех слоях межсоединений.

Слой 35-36: tGlue/bGlue

Указанные слои содержат данные о местах нанесения клеевой маски на верхнюю и нижнюю сторону печатной платы. Эта маска полезна для крепления на плате и защиты компонентов, которые при ежедневной эксплуатации будут подвержены нагрузкам, таких как переключатели, гнезда или разъемы.

Как правило, изготовители печатных плат наносят клей в одной точке в центре небольших деталей, для более крупных (например, микросхемы) — в нескольких точках. Так же, как и слои финишного покрытия, вам необходимо самостоятельно разметить этот слой в том случае, если клей должен наноситься в определенных областях платы.

Структура слоев вчера и сегодня

Прошли те дни, когда печатные платы были односторонними и не имели переходных отверстий. В то время тактовые частоты не превышали 100 кГц, и в основном использовались радиодетали, устанавливаемые в отверстия. В наши дни можно встретить печатные платы с 50 слоями, имеющие электронные компоненты, установленные на обеих сторонах, а некоторые компоненты на них даже размещены между слоями. Сейчас килогерцовые сигналы передаются на скорости 28 Гб/с и более

Смысл в том, что по мере развития технологии производства печатных плат, увеличилась важность предварительного планирования структуры слоев в начале разработки конструкции платы

Прощайте однослойные платы. В наши дни структуры слоев куда сложнее

На первый взгляд структура слоев может выглядеть обманчиво простой. В конце концов, разве она не описывает всего лишь базовую конструкцию печатной платы, состоящей из набора слоев? Не смотря на то, что структура слоев может быть просто визуальным отображением поперечного сечения печатной платы, ее роль крайне важна для вашей конструкции. Знаете ли вы, что она может:

-

Помочь вам минимизировать излучение и защитить вашу электронную схему от воздействия внешних источников шума;

-

Помочь вам уменьшить перекрестные помехи и проблемы с полным сопротивлением при разработке конструкций высокоскоростных печатных плат;

-

Помочь вам найти равновесие между решением проблем целостности сигналов и потребностью в недорогих и эффективных методах производства.

И что самое важное – знаете ли вы, что правильно спроектированная структура слоев – это один из самых ценных инструментов для улучшения электромагнитной совместимости вашей конструкции? Поэтому, прежде чем браться за расчет полных сопротивлений или за выравнивание длин токопроводящих дорожек для минимизации электромагнитных помех на вашей плате, вам следует начать с правильного планирования структуры слоев. Не имея плана использования материалов, представления о порядке их расположения, вы впоследствии можете столкнуться с такими проблемами, как плохие электрические характеристики, увеличенное электромагнитное излучение и даже со сбоями синхронизации

Все эти проблемы, а также многие другие могут быть решены, если вы сделаете усилие и сразу правильно спланируете структуру слоев

Не имея плана использования материалов, представления о порядке их расположения, вы впоследствии можете столкнуться с такими проблемами, как плохие электрические характеристики, увеличенное электромагнитное излучение и даже со сбоями синхронизации. Все эти проблемы, а также многие другие могут быть решены, если вы сделаете усилие и сразу правильно спланируете структуру слоев.

Засветка на принтере

Сразу хочу предупредить: смотреть прямо в светящийся дисплей фотополимерного принтера может быть не очень полезным для глаз. Хоть там и не настоящий УФ (405 нм), но яркость довольно ощутима и может оказать вредное воздействие на глаза. Поэтому рекомендую использовать цветные или затемненные защитные очки. Полагаю, что даже солнцезащитные подойдут.

Для начала, с принтера необходимо снять ванну и платформу, они для этого дела совершенно не нужны и даже мешают. На этом подготовка принтера заканчивается 🙂

В засветке тоже есть разные варианты. Если у Вас односторонняя плата и заготовка больше необходимого для платы размера, то все просто — закидываете в принтер файл, полученный на этапе подготовки и, зная примерное место вывода изображения на дисплей, кладете на это место текстолит с фоторезистом. Затем запускаете печать файла и ждете пока она завершится. Все, фоторезист засвечен, можно проявлять.

Если заготовка по размерам равна изготавливаемой плате и ошибка с положением заготовки на дисплее недопустима, то в этом случае нужно при подготовке вывести и рамку, как в случае для двухсторонней платы. Засветка тоже происходит с использованием рамки, аналогично двухсторонней плате, только без второй стороны и второго слоя.

Итак, засветка двухсторонней платы. Закидываем в принтер все три файла — с рамкой, с первым слоем и со вторым слоем. Кладем рядом с принтером в быстрой доступности заготовку. Если она уже предварительно засверлена, то полезно будет убедиться, что она лежит в правильном положении, чтобы можно было ее быстро взять и сразу положить на дисплей. Для этого запускаем файл со слоем, планируемым к засветке, и сравниваем рисунок слоя на дисплее и ориентацию платы рядом с принтером.

Запускаем на печать файл с одной рамкой. Как только рамка засветилась на дисплее принтера, берем заготовку и кладем примерно внутрь рамки. Пока рамка засвечивается, выравниваем заготовку так, чтобы она была точно в рамке, с одинаковым отступом рамки от краев заготовки по всем сторонам.

На фото я привел пример с уже готовой платой, т.к. в процессе ее изготовления не фотографировал. Ну и отражения мешают довольно сильно, увы… Но думаю, понятно и так 🙂

Все, положение заготовки выверено, печать файла рамки можно прервать или дождаться ее окончания. Не сдвигая заготовку, запускаем файл с первым слоем и дожидаемся его окончания. Второй слой (вторую сторону) засвечиваем аналогично — запускаем рамку, кладем и выравниваем заготовку, не двигая ее запускаем второй слой. Перед этим на всякий случай можно удостовериться, что заготовка ляжет в правильной ориентации, как перед первым слоем.

Если заготовка не совсем ровная и не прилегает всей площадью к дисплею, то можно придавить ее сверху какой-нибудь тяжелой плоской железякой. Нужно только убедиться, что эта железяка не помешает рычагу платформы, который будет опускаться вниз с началом печати — принтер-то думает, что это обычная печать фотополимером и нужно опустить платформу к дну ванны 🙂

Время засветки может быть разным от принтера к принтеру. Это зависит и от мощности излучателя, и от оптической системы засветки, и от того какой тип дисплея стоит — монохромный или RGB. Тут уже надо подбирать каждому индивидуально. Для ориентировки могу сказать, что у меня наилучший результат с фоторезистом Ordyl получился на времени засветки около 90-110 секунд. С фоторезистом ПФ-ВЩ — около 10-13 минут. Принтер с параледом, мощность засветки чуть менее 50 ватт.

После засветки заготовке надо дать отлежаться минут 15 — это по рекомендации производителя фоторезиста. Ordyl довольно заметно меняет цвет засвеченных участков, так что довольно легко проконтролировать засветку. К сожалению, на фото это плохо передалось, глазами видно лучше.

6.3. Технология изготовления печатных плат.

Существует большое количество

способов получения проводников на печатной плате. Наибольшее распространение в

настоящее время получили следующие методы:

1.

Химические –

травление фольгированного диэлектрика без металлизации монтажных отверстий.

2.

Электрохимические

– гальваническое осаждение меди на диэлектрическое основание и в монтажные

отверстия.

3.

Комбинированные –

комбинация технологических приёмов травления фольгированного диэлектрика с

последующей металлизацией отверстий.

Применение какого-либо определённого

метода определяется исходя из условий производства, количества выпускаемой

продукции, требований к точности и качеству рисунка, стоимости изготовления.

Химические и комбинированные методы

применяются наиболее часто. Проектируемое устройство является опытным образцом,

поэтому наиболее целесообразно использование простого и дешёвого метода,

каковым является фотохимический метода.

К достоинствам фотохимического метода

изготовления печатных плат относятся:

1)

наивысшая

точность и разрешающая способность;

2)

отсутствие

сложного оборудования, что позволяет легко переходить от одной схемы к другой.

Недостатками этого метода являются:

отсутствие металлизации в отверстиях, непроизводительный расход металла при

травлении, небольшая скорость воспроизведения.

При единичном производстве указанные

недостатки существенной роли не играют.

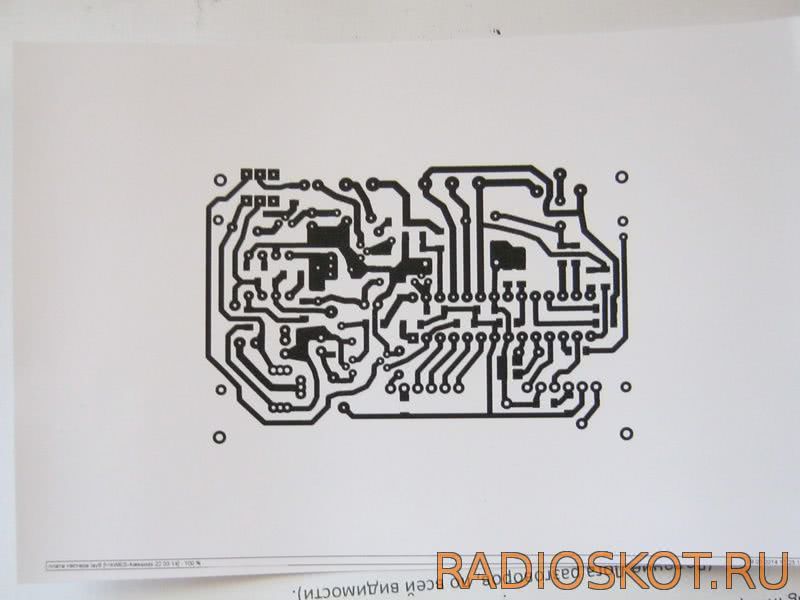

Сущность фотохимического метода

изготовления печатных плат заключается в копировании изображения с негатива на

фольгированный диэлектрик, покрытый светочувствительным слоем с последующим

удалением незащищённых участков фольги химическим травлением.

Технологический процесс изготовления

печатных плат фотохимическим методом включает следующие операции:

1. Подготовка поверхности.

Поверхность фольгированного

гетинакса очищают от окислов и обезжиривают ватным тампоном, смоченным водой со

шлифовочным порошком №240. Затем плату промывают струёй холодной воды и

сушат.

2.

Нанесение рисунка

монтажа.

На плату наносят слой

светочувствительной эмульсии. Состав эмульсии:

а) альбумин сухой – 4 г/л;

б) аммоний двухромовокислый – 10 г/л;

в) аммиак 25% — (5-6)мл/л;

Указанное количество альбумина заливают

250мл холодной воды. К раствору альбумина приливают сначала раствор

двухромокислого аммония, а затем добавляют 25% раствор аммиака до появления

соломенно-жёлтого цвета, после чего объём раствора доводят до одного литра.

Раствор на плату наносят дву кратным

поливом. Разравнивание и высушивание слоя происходит в центрифуге при

температуре

в течение 2-3 минут.

Затем плату и негатив закладывают в

светокопировальную раму типа РКЦ, так, чтобы копировальный слой заготовки

соприкасался с эмульсионным слоем негатива. Время экспонирования подбирается опытным

путём в зависимости от мощности источника света, его расстояния от копировального

слоя и толщины слоя.

После засвечивания на всю площадь

платы поверх слоя эмульсии накатывают резиновым валиком типографскую краску №61

или №82.

Изображение проявляют в холодной

воде, протирая плату ватным тампоном. Затем плату сушат сжатым воздухом. После

сушки слой краски припудривается сургучным порошком. Избыток порошка удаляется

с платы сжатым воздухом. Сургуч оплавляют инфракрасными лучами в течение 2-3

минут при температуре . Мелкие царапины и точки

ретушируются асфальтовым лаком.

3.

Травление.

Незащищённые участки фольги травятся

в растворе хлорного железа (удельный вес 1,29-1,30 г/мл) при температуре , после чего плату промывают в

холодной воде под струёй в течение 3-4 минут.

4.

Удаление

защитного слоя.

Слой краски смывают бензином, а

окисные плёнки, образовавшиеся на поверхности печатных проводников, защищают

шлифовальным порошком №200.

5.

Сушка.

После промывки в горячей проточной

воде, в течение 30-40 минут платы сушат в сушильном шкафу при температуре

в

течение 30-40 минут.

6.

Контроль.

Платы проверяются внешним осмотром.

Проводники не должны иметь протравленных мест. На участках между проводниками

не должно оставаться невытравленной меди.

7.

Сверление

отверстий.

Отверстия сверлят на сверлильном

станке. Диаметр отверстий, предназначенных для установки деталей мм.

Подготовка фольгированного стеклотекстолита

Почти у каждой фабрики, изготавливающей печатные платы, есть собственный склад, на котором штабелями хранятся запасы фольгированного стеклотекстолита с различными размерами и параметрами. Например, фольгированный стеклотекстолит может различаться толщиной меди, толщиной изолятора и даже материалами, из которых сделаны его слои. Нередко листы бывают неровными и имеют зазубренные края, поэтому одним из первых шагов является их разрезание и очистка. Края шлифуются и укрепляются, после чего листы отправляются в следующую часть фабрики.

| Листы фольгированного стеклотекстолита готовы к предварительной обработке. |

Технические характеристики

Чтобы иметь общее представление о возможностях, конструкции, предназначении оснований для создания электроники, необходимо знать их технические характеристики:

* тип — многослойные, однослойные, гибкие, жёсткие;

* проводящие слои — до 18 штук;

* максимальные габариты — для многослойных 610х470 мм, односторонние 1200х457 мм, гибкие 5000х340 мм;

* максимальная плотность — 3,2 мм;

* ширина токопроводящих дорожек — от 25 до 75 мкм;

* максимальная плотность наружных слоёв фольги — 400 мкм;

* максимальная плотность внутренних слоёв фольги — 105 мкм;

* допустимый диаметр для сверления — 6.35 мм.

Существует несколько видов финишных покрытий, которые выбираются зависимо от предназначения основания, требуемых характеристик. К ним относятся:

* лужение без свинца;

Контакты покрываются гальваническим золотом.

Проектирование печатной платы

Что стоит за понятием “проектирование печатных плат“?

Некоторые ошибочно полагают, что проектирование печатной платы заключается в выполнении трассировки (топологии проводящего рисунка).

Но так ли это на самом деле?

Конечно же нет!

Разработка конструкторской документации (РКД) является не менее важным элементом проектирования.

РКД представляет совокупность усилий конструктора, направленных на выполнение:

- сборочных чертежей печатных плат

- детальных чертежей печатных плат

- чертежи трассировки печатных плат

- спецификаций

- перечней элементов

- файлов конструкторской подготовки производства

- pick & place файлов для автоматических установщиков компонентов

- 3D моделей печатных плат

- прочих документов, необходимых для изготовления печатных плат на производстве

Последовательность процессов проектирования печатной платы

Прежде всего, проектирование печатной платы начинается с проработки технического задания.

В идеале, хорошее техническое задание на разработку проекта печатной платы, помимо выше озвученных документов, уже содержит:

- перечень работ, которые необходимо выполнить;

- список файлов и документов, которые должны быть получены в результате проектирования;

- требования к конструкции печатной платы;

- эскиз печатной платы;

- документацию на нестандартные специфические компоненты;

- другие пожелания заказчика, которые, по его мнению, должны быть применены в проекте;

Именно с хорошо проработанного технического задания начинается хорошо выполненный проект печатной платы.

Следующим этапом процесса проектирования печатной платы является работа с принципиальной электрической схемой.

Принципиальная электрическая схема

Схема, полученная от заказчика (картинка/фотография/CAD файл) переносится в САПР сквозного проектирования.

С этого момента к разработке проекта печатной платы активно подключается инженер-конструктор. Начинается проработка вопросов конструкции и трассировки (получения топологии проводящего рисунка).

Результатом работы в схемотехническом редакторе является сформированный лист соединений (netlist). Информации о связях между компонентами проекта печатной платы экспортируется в редактор печатных плат (PCB Editor). В этом редакторе выполняется разработка топологии печатной платы.

Работы по проектированию трассировки (разводки) печатных плат (в том числе и многослойных)

Как правило, включают следующие этапы:

- импорт листа соединений;

- выполнение контура печатной платы в соответствии с чертежом (эскизом) заказчика; подгонка под существующий корпус, либо произвольный контур (если особые требования к конструкции печатной платы отсутствуют);

- компоновка элементов;

- трассировка соединений печатной платы;

- при необходимости корректировка топологии проводящего рисунка печатной платы;

- при необходимости коррекция контура печатной платы по результатам работы;

- контрольная проверка проекта печатной платы на наличие ошибок и соответствие нормам технологичности;

- 3d моделирование;

Следующим трудоемким, ответственным и, поэтому, не менее важным этапом проектирования печатной платы является разработка конструкторской документации.

Разработка конструкторской документации на печатную плату

В первую очередь включает выполнение детального и сборочного чертежей печатной платы, чертежа трассировки.

Заключительным этапом является разработка спецификации – самого главного документа РКД.

Кроме того, по согласованию с заказчиком и наличии технической возможности, отдельно могут быть выполнены дополнительные чертежи и документы.

Лужение

Далее панель подвергают лужению оловянным сплавом, которым покрывается незащищенная упрочненным слоем часть меди. Обычно это делается погружением заготовки в специальный ковш с расплавом SnPb. При извлечении из ковша потоки воздуха, подаваемого через специальные форсунки, сдувают избыток олова с поверхности листа. Затем пластина погружается в другую химическую ванну, предназначенную для растворения и удаления светочувствительного покрытия. Процесс повторяется несколько раз до тех пор, пока медь не будет полностью открыта.

|

| Печатная плата на этапе металлизации вскрытых областей меди. |

|

| Печатная плата с металлизированными областями меди. |

Аддитивный метод с дифференциальным травлением

Этот процесс отличается от классического лишь тем, что в нем нет металлорезиста: для формирования рисунка используется разница в толщинах металлизации проводников (>30 мкм) и пробельных мест (< 6 мкм). Трудности реализации этого варианта аддитивного процесса состоят в необходимости создания равномерной толщины металлизации по всей поверхности заготовки. Иначе, где-то рисунок будет перетравлен, где-то не вытравлен. Такой равномерности по современным представлениям можно достичь, используя гальваническую металлизацию с реверсом тока и специальные для такой технологии выравнивающие добавки.

Преимущества аддитивного метода с дифференциальным травлением

- высокое разрешение рисунка;

- меньшие прямые расходы за счет отсутствия операции нанесения и удаления металлорезиста.

Недостатки:

- повышенные капиталозатраты для оснащения электрохимических операций;

- сложность управления процессом дифференциального травления.

Химический метод

Субтрактивный метод, в чистом виде, реализуется в производстве односторонних печатных плат, где присутствуют только процессы селективной защиты рисунка проводников и стравливания металла фольгированных диэлектриков с незащищенных мест.

Схема метода

Схема стандартного субтрактивного (химического) метода изготовления односторонних печатных плат:

- вырубка заготовки;

- сверление отверстий;

- подготовка поверхности фольги (дезоксидация), устранение заусенцев;

- трафаретное нанесение кислотостойкой краски, закрывающей участки фольги, неподлежащие вытравливанию;

- травление открытых участков фольги;

- сушка платы;

- нанесение паяльной маски;

- горячее облуживание открытых монтажных участков припоем;

- нанесение маркировки;

- контроль.

Преимущества субтрактивного метода

К преимуществам данного метода изготовления печатных плат можно отнести:

- возможность полной автоматизации процесса изготовления;

- высокую производительность;

- низкую себестоимость.

Недостатки субтрактивного метода

Среди недостатков указанного метода изготовления печатных плат:

- низкая плотность компоновки связей;

- использование фольгированных материалов;

- наличие экологических проблем из-за образования больших объемов отработанных травильных растворов.

Контроль качества и исправление ошибок

Листы заготовок проверяются современной системой технического зрения в присутствии сотрудника, вооруженного различными резаками и скребками. При обнаружении различий между внешним видом платы и файлом проекта сотрудник, курирующий процесс, принимает решение – является ли дефект серьезным, и плату следует забраковать (например, в случае перетравливания), или ее можно исправить вручную. Ремонт обычно производится под мощными микроскопами, поэтому результат часто бывает удовлетворительным.

|

| Система компьютерного зрения проверяет соответствиепечатной платы файлам проекта. |

|

| Мелкие ошибки исправляются вручную. |

Требования к печатным платам, материалы для их изготовления, классы точности по ГОСТ.

Печатная плата (printing circuit board, PCB) — изделие, предназначенное для размещения и электрического соединения между собой электронных компонентов и функциональных узлов. Печатная плата состоит из основания с отверстиями или без них и проводящего рисунка (тонких проводников). Дополнительно могут выполняться пазы и вырезы.

Правильный выбор материалов, технологических процессов и элементной базы при разработке современных печатных узлов во многом определяет уровень работоспособности и надежность электронного устройства. От этого же зависит и рациональность экономических затратах в производстве.

Платы делятся на односторонние, двусторонние и многослойные. Разновидностями многослойных плат являются попарно-двухслойные и платы со скрытыми отверстиями. Платы также можно разделить по другому признаку — на жесткие, гибкие и гибко-жесткие.

Все методы изготовления плат можно расположить в следующий ряд возрастания плотности печатного монтажа:

• односторонние печатные платы (ОПП);

• двусторонние печатные платы (ДПП) комбинированным позитивным методом и тентинг методом;

• многослойные печатные платы (МПП), изготовленные методом металлизации сквозных отверстий.

Основные требования к печатным платам сформулированы:

(Требования к многослойным печатным платам «PERFAG 3С».)

Выделяют следующие группы требований к печатным платам:

• Геометрические размеры элементов топологии и точности их исполнения;

• Электрические параметры;

• Механические свойства (прочность и хрупкость платы, устойчивость к скручиванию, износостойкость контактов, адгезия проводящего слоя и маски;

• Тепловые параметры (термостойкость, разогрев при эксплуатации и теплопроводность, коэффициент термического расширения (КТР));

• Коррозионная стойкость (влагостойкость, стойкость в определенных средах).

Основными элементами топологии поверхности печатной платы являются (рисунок 1):

• t — ширина проводников;

• S — зазор между элементами рисунка;

• D — диаметр контактной площадки;

• d — диаметр отверстий;

• b — гарантированный поясок.

Рисунок 1 — Схема расположения основных элементов топологии поверхности печатной платы.

|

Параметр |

Номинальное значение параметра для определенного класса точности по ГОСТ 23751-86 |

||||

|

Класс точности |

1 |

2 |

3 |

4 |

5 |

|

t, мм |

0.75 |

0.45 |

0.25 |

0.15 |

0.1 |

|

S, мм |

0.75 |

0.45 |

0.25 |

0.15 |

0.1 |

|

b, мм |

0.3 |

0.2 |

0.1 |

0.05 |

0.025 |

|

f* |

0.4 |

0.4 |

0.33 |

0.25 |

0.2 |

По ГОСТ 23751-86 важно, чтобы проводники во внешних слоях выдерживали 250А/мм2 течение 3х секунд, во внутренних — 100А/мм2 в течение 3х секунд. При токе 3А проводник шириной 1000 мкм и толщиной 35 мкм перегревается на 20 оС

при естественной конвекции.

Инструкция по изготовлению печатных плат

Рисунок платы

Фольгированный текстолит

Хлорное железо в продаже

Хлорное железо в кристаллах

Ванночка для травления

Ванночка для травления плат

Готовая самодельная плата

- 1. Понадобится для будущей платы текстолит, или стеклотекстолит.

- 2. Вырезаем аккуратно, предварительно разметив нужные размеры из куска, с небольшими припусками, я делаю примерно больше заготовку на 1 см, так лучше прижимать особенно малые платы потом, плюс еще часть уйдет на распилку, шлифовки и прочее.

- 3. После того как нужный кусок отрезан, берем наждачку покрупнее и проходимся ей по краям, чтобы не было зазубин, которые мешали бы прижатием.

- 4. Шлифуем мелкой наждачкой саму поверхность фольги аккуратно чтоб блестела.

- 5. Проходимся и смываем медную пыль после шлифовки растворителем 646.

- 6. Ждем пока высохнет от предыдущего процесса, распечатываем на лазерном принтере на глянцевой бумаге то что есть с программы предварительно нарисовав дорожки и макеты какие требуются.

- 7. Проверяем то что напечатали, печатать надо с большим разрешением принтера, которое только возможно, и с выключенной экономии тонера.

- 8. Прикладываем заготовку, я приклеиваю края бумажным малярным скотчем, и утюжим с хорошим усилием минуты 2-3 разогретым утюгом с температурой 180-220 градусов в зависимости от того, какую температуру плавления имеет тонер.

- 9. Ждем пока остынет, не трогаем вообще ничего – остыть должно само собой медленно. Не надо ложить плату в морозилку, под вентилятор, за окно, в воду, тонер должен высохнуть как ему и полагается и только так надежно схватиться. Тут нужно время, как правило это 10-15 минут и надо запастись терпением.

- 10. Берем ванночку подходящих размеров, наливаем обычную прохладную воду примерно половину, кладем все это дело с бумагой после остывания, ждем пару минут и начинаем снимать и оттирать бумагу, действовать надо аккуратно, все делаю руками без подручных средств.

- 11. Берем такую же ванночку из пластика, не металла точно, хлорное железо (1-2 ложки на 200-300 грамм воды) разбавляем подогретой водой 40-50 градусов ждем пока смесь размешается как следует и перестанет активно пузырится.

- 12. Плату канцелярским двухсторонним скотчем приклеиваем к кусочку пенопласта от упаковочного материала, отправляем в плавание чуть покачав и хорошо дав промокнуть чтобы чуть притонула, и ждем, тут надо некоторое время.

- 13. Пока раствор свежий, травится печатная плата как правило 15-30 минут, после чего плату вытаскиваем, когда дорожки будут формы как в программе откуда печатали – и промываем под краном от остатков хлорного железа.

- 14. Берем ватку и ацетон – снимаем тонер который покрывал дорожки, хорошо прочищаем им чтоб не осталось и следа.

- 15. Шлифуем платку мелкой наждачкой от окислов и моем еще раз растворителем.

- 16. Все, можно покрыть раствором ЛТИ-120 и приступить к лужению.

- 17. После того как плата залужена, даем ей остыть и производим сверловку.

- 18. Проводим шлифовку обратной стороны, обрезку краев и придаем эстетически красивый и нужный вид и форму плате.

Создание базы материнской платы

Всё начинается с печатной платы. Слои очень сложных кусочков стекловолокна складываются / склеиваются вместе со смолой, образуя один твердый слой.

Этот новый единственный стекловолоконный слой будет затем покрыт слоем меди с верхней и нижней сторон. Химическое вещество, называемое фоторезистом, образует на плате медный след при воздействии света, затем наносится поверх слоя меди.

После нанесения меди на фоторезист, поверх него наносится рисунок, покрывающий определенные части слоя, перед тем как подвергнуть всю плату воздействию ультрафиолетового излучения. Затем плату промывают, чтобы удалить непокрытые части медного слоя, обнажая почти полную материнскую плату.

Когда всё закончено, начинается процесс производства материнской платы.

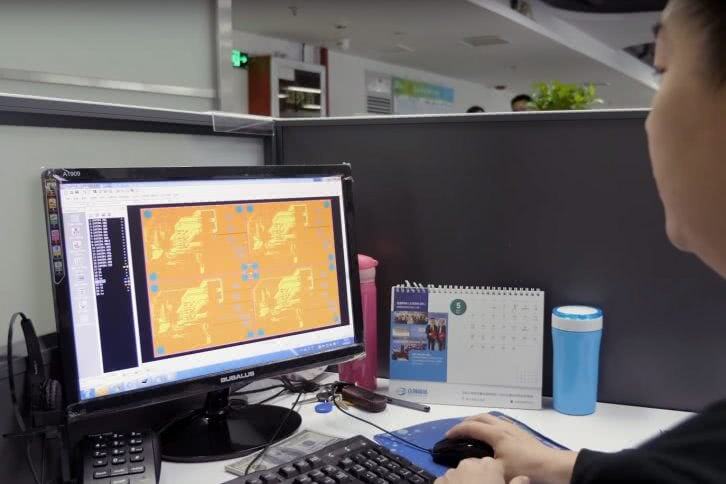

Обзор файлов проекта

После проектирования печатной платы в нашей программе, ключевым шагом является создание файлов, обычно называемых «Gerber». Это набор форматов, описывающих наш проект в форме, понятной станкам, и значительно облегчающий работу людей, занимающихся подготовкой производства. Они позволяют также сравнить проект с установленными для него ограничениями и сразу обнаружить потенциальные проблемы

Хотя проверка в основном выполняется автоматически, чаще всего у нас есть инженер, который обратит наше внимание, когда, например, дорожки расположены слишком близко друг к другу, пояски контактных площадок слишком малы или слой шелкографии находит на контактные площадки. В случае незначительных проблем инженер может сам предложить способ их исправления, запросив одобрения заказчика

Если проблемы более серьезны, проект будет отклонен, и исправлять файлы заказчику придется самостоятельно.

|

| Проверка печатной платы. |

Сбыт

Сбывать продукцию, изготовленную на предприятии можно в самые разные компании:

- для автомобильного производства;

- для медицинского оборудования;

- компании, связанные с производством компьютерной техники;

- измерительные приборы;

- крупная и мелкая бытовая техника.

Средняя окупаемость одной линии такого производства – 1-2 года. Стартовый капитал – не менее 75 000$. Если планируется в дальнейшем расширение, то начать можно и с 50 тысяч долларов, но в таком случае обязательно первое время весь доход вкладывать в развитие.

Производство печатных плат не самый легкий вариант бизнеса. Но он всегда окупится, достаточно грамотно организовать весь процесс с четким соблюдением технологии. Немаловажным фактором является профессиональный персонал. Стартовый капитал в данном виде производства должен быть внушительным, поскольку качественное оборудование для изготовления печатных плат на всех этапах стоит дорого. На руках для начала нужно иметь около 5 млн рублей, чтобы с нуля организовать успешный бизнес данной категории.

21.02.2020