Геометрия кухонных ножей японских и европейских брендов

Европейские производители применяют автоматическое производство. Это выгодно с точки зрения расходов, однако при этом страдает геометрия клинка. В сечении режущая кромка выглядит как треугольник с вогнутыми сторонами. Такой нож тоже острый, но недолговечный — угол схождения острия увеличивается еще больше при активной нарезке, с каждым разом требуя все больше усилий со стороны повара. А из-за постоянных правок и заточек клинок быстро выходит из строя и требует замены. Это удобно для производителей, ведь таким образом увеличивается сбыт продукции.

Японские бренды изготавливают ножи по особой технологии. После закалки сталь обрабатывает мастер вручную, обеспечивая режущей кромке идеальную клиновидную форму. С торца режущая кромка выглядит как треугольник с прямыми сторонами. Вкупе с использованием высокоуглеродистой стали, такой подход обеспечивает максимально долгое удержание остроты режущей кромки.

Японцы относятся к ножам с уважением и трепетом. Для них неприемлемо выпускать недоработанные или некачественные экземпляры на рынок. Заботясь об удобстве потребителя, они выпускают меньше клинков, но каждый из них — качественный, прочный и долговечный.

С чего начать? Подготовительный этап

Тому, кто не знает, как сделать спуски на ноже, опытные мастера рекомендуют придерживаться следующей поочередности действий:

- Сначала с помощью шаблона нужно перенести на заготовку очертания клинка.

- Вырезать нож болгаркой. Делать это нужно четко по размеченной линии. На данном этапе опытные мастера обух не вырезают, иначе в дальнейшем во время шлифовки спусков могут возникнуть трудности: кончик лезвия получится с заваленными гранями. Как утверждают специалисты, данная часть клинка самая проблемная.

- На заготовку нанести линию спусков. Делать это необходимо с двух сторон. Сама линия должна быть максимально тонкой, но хорошо заметной под любым углом.

- В тисках зажать прямоугольную трубу или уголок. К нему посредством струбцины будет прижата заготовка. Специалисты рекомендуют воспользоваться двумя струбцинами. В таком случае мастеру удастся прижать и кончик ножа. Если же струбцина одна, то ее придется передвигать поближе к месту обработки. Вся плоскость заготовки должна быть прижата к опоре максимально плотно.

На подготовительном этапе нежелательно, чтобы винты струбцин были слишком затянуты. Достаточно лишь предотвратить смещение заготовки. Работать будет удобнее, если зажимающие приспособления расположить с противоположной стороны. Места в заготовке, на которых вытачиваются спуски, должны быть, наоборот, поближе к мастеру.

https://youtube.com/watch?v=6F0LyN1abrU

https://youtube.com/watch?v=-GRNvu_XxmE

https://youtube.com/watch?v=O_ASl9e0rpQ

Шлифовка скосов

Любой тип шлифовки клинка имеет две стадии. Первая предшествует термообработке клинка, а вторая проводится после. Лучше всего оставлять примерно 20% стали для ее удаления после термообработки. Если грани слишком тонкие, они могут коробиться или трескаться во время процесса закалки. Если же оставить немного материала для снятия после термообработки, операция по закалке будет намного безопаснее для самого клинка.

Клинки могут и действительно деформируются во время процесса закалки, и припуск материала позволит впоследствии выровнять его при шлифовке. Шлифовка до процесса термообработки не обязательно должна быть точной. Маленькие недоделки обычно удаляются в процессе завершающей шлифовки.

Занимающийся съемом припуска ножовщик начинает с обработки прямоугольного профиля стали и придает ей форму клина. Этого можно добиться различными методами.

Выбор материала

Изготовлением клинков в наше время занимаются только истинные ценители этого ремесла. Однако даже начинающий кузнец и любой желающий может попробовать выковать самодельный нож.

Проще всего это сделать из куска толстой арматуры, старого напильника или отрезка автомобильной рессоры. Чуть сложнее будет расковать сверло или обойму подшипника. Можно получить интересный результат из сработанной цепи от бензопилы или двигателя автомобиля.

Еще одним материалом, который после ковки может стать качественным клинком, является трос. Его жилы состоят из углеродистой стали, способной хорошо держать острие после закалки. Если удастся сохранить плетеный рисунок после ковки, может получиться очень оригинальный клинок, отдаленно напоминающий дикую дамасскую сталь.

Что нужно знать, чтобы выяснить, как сделать нож из троса? Два важных нюанса: первый – сохранятся ли свойства высокоуглеродистого материала в процессе обработки; второй – проявится ли на лезвии видимый рисунок, изящно переходящий в отточенное острие.

https://youtube.com/watch?v=GV11aUm0F1c

Плоская шлифовка

Плоскую поверхность сравнительно легко сделать на ленточном шлифовальном станке. Выполнить это на шлифовальном колесе гораздо сложней. Чтобы сделать клин, потребуется выполнить несколько различных «дорожек», а затем их необходимо сравнять в одну поверхность стали с помощью дискового наждака или напильника.

Для разметки клинка перед каждым новым уровнем зернистости используйте красный водостойкий маркер. Для грубой обработки клинка я использую ленту зернистостью 60, затем перехожуна ленту зернистостью 120, чтобы достаточно отполировать его перед термической обработкой. Для контроля за ходом работы пользуйтесь OptiVISOR или другим фиксируемым на голове увеличительным стеклом. Красные чернила четко покажут любые, оставшиеся после шлифовки царапины. Проверьте наличие таких остаточных царапин при хорошем освещении. Осмотрите клинок от острия до хвостовика, а затем — от лезвия до спинки. Плоскую шлифовку легче проводить на ленточном шлифовальном станке с плоской платформой (см. фото).

Основные формы и характеристики спусков на самодельных ножах

Новички, как правило, имея заготовку и весь нужный инструмент, не могут определиться, какой спуск наиболее универсален. Хотя бы для кухонного ножа. Но не волнуйтесь, есть несколько самых распространенных видов спусков, которые мы сейчас рассмотрим:

- Самый распространенный, и делается от самого обуха, это – клиновидный. Применение он находит, как правило, на кухне.

- Еще один довольно популярный вид – тоже клиновидный, идет от самого обуха и переходит в режущую кромку. Но если его перетачивать, он автоматически перейдет в вид номер 1, во время заточки будет образовываться режущая кромка отдельно от спуска. Либо затачивать весь спуск, что довольно проблематично.

- Довольно характерная форма для многих ножей. Лезвие плоское, а спуск начинается с середины или чуть выше к обуху. Заточке поддается довольно легко.

- Очень интересный вариант, и довольно часто применяемый клиновидные спуски и режущая кромка, нож достаточно прочен и рез хороший. Очень гармонично расположены спуски и кромка.

- Режущую кромку образует двойной клин. Спуски клиновидные, но материал между ними и режущей кромкой убран. Очень хорошо режет плотные материалы, но сложен в заточке, можно сказать, для профессионалов.

- Линзовидные вогнутые спуски. Режущая кромка, является как бы продолжением грани между лезвием и скосом к острию. Они могут начинаться практически от самого обуха. Второе название заточки – «бритвенная», ее применяют для опасных бритв.

- Односторонняя заточка приобрела название – стамесочная. Затачивается довольно просто. Ножом можно орудовать, только одной рукой. При этом скос должен быть со стороны рабочей руки.

- Формой напоминает спуск номер 3, но их как таковых нет, прямое лезвие и сразу режущая кромка. Больше подходит для рубящих изделий.

- Выпуклые линзовидные спуски, плавно переходящие в режущую кромку. Названия имеет два «пулевидная» заточка и «оживальная». Тяжело клинком резать, вязнет в материале, зато прекрасные рубящие характеристики. Сложен в изготовлении, также вариант для профессионалов.

Основные формы спусков на ножах. Для начала можно попробовать на какой ни будь ненужной заготовке, сделать спуски №1 и №3. Они проще остальных и найдут применение у вас дома, как вариант на кухне. А набив руку, можно приступать и к более сложным разновидностям заточки.

О снятии фаски

Вначале на заготовке отмечается середина. Линией очерчивается место для будущей режущей кромки. Затем, затянув обдирочный диск понадежнее, включают болгарку. Обрабатывающая поверхность должна располагаться перпендикулярно к кромке ножа. Сильно налегать на диск не нужно, наоборот, им следует еле касаться заготовки. Сначала аккуратно снимается небольшая фаска вдоль кромки по обозначенной линии

Важно, чтобы от линии к середине ножа была выдержана дистанция 0,2 мм. На данном этапе следует быть максимально точным

Болгарку можно перемещать вдоль всей длины обрабатываемой режущей кромки. Чтобы металл не перегрелся и не утратил свои изначальные свойства, во время работы его следует периодически охлаждать. Для этой цели поверхность заготовки обильно поливают водой. Некоторые новички часто задают вопросы: зачем снимать с заготовки фаску и что это даст? Как утверждают опытные мастера, изготавливать спуск будет гораздо проще с уже имеющейся фаской, поскольку она будет явной видимой нижней границей, на которую нельзя заходить. Важно, чтобы фаска была снята вдоль всей режущей кромки.

Сборка приспособления для заточки ножей

Среди всего множества приспособлений для заточки ножей своими руками следует выбрать то, которое будет максимально соответствовать поставленным целям. Все приспособления имеют довольно простое строение и состоят из двух главных частей:

- упор для надежного крепления ножа;

- подвижный брусок из абразивного материала.

Рисунок 2. Деревянный корпус в виде прямоугольного треугольника для размещения точильного камня.

Самый простой инструмент для создания острой кромки лезвия носит название «домик» (рис. 1). Он имеет вид деревянного бруска прямоугольной или квадратной формы, верхняя грань которого обработана в виде двускатной «крыши». Угол наклона граней такого бруска составляет 20-25°. Затачиваемый нож устанавливают кромкой впритык к гребню «крыши». Производя движения абразивным бруском в горизонтальной плоскости по лезвию, мы обеспечим соблюдение постоянного значения угла заточки.

Существуют и довольно сложные приспособления. Для их создания понадобятся некоторые материалы, инструменты и немного времени, но вы надолго обеспечите себе удобное средство для заточки. Сборка устройства осуществляется из таких материалов:

- деревянная доска, размерами 500х150х20 мм;

- металлические шпильки, диаметром 8 мм с резьбой;

- несколько болтов и гаек М8, саморезы по дереву;

- прижимные винты типа «барашек»;

- текстолит или кусок стали для прижимной пластины;

- опционально-неодимовый магнит для надежного крепления ножа во время процесса заточки.

Из деревянной доски нужно сделать корпус в виде прямоугольного треугольника, причем нижний катет должен быть немного длиннее, так как на нем будет размещена стойка для точильного камня (рис. 2). Наклонная доска крепится под углом 20° к основанию. В ней проделывают отверстие для крепления прижимной пластины, сквозь которое будет проходить винт с прижимной гайкой «барашком».

Рисунок 3. Необходимо просверлить отверстие под вертикальную шпильку, которая будет служить держателем для абразивного приспособления.

Возле острого угла конструкции нужно просверлить отверстие под вертикальную шпильку, которая будет служить держателем для подвижной абразивной конструкции (рис. 3). На шпильку надевается небольшой деревянный брусок, который зажимается винтом с прижимной гайкой.

Последний элемент приспособления – еще одна шпилька с держателем-струбциной для абразивного бруска (рис. 4). Зажимы можно изготовить самостоятельно из дерева, металла, эбонита или другого материала либо использовать для этого разобранную струбцину. Для лучшей устойчивости к дну инструмента можно приклеить резиновые ножки (видео 1).

Для того, чтобы заточить нож при помощи такого устройства, его укладывают на магнит, а при его отсутствии – прижимают к упору, придерживая рукой. Угол, который возникает между поверхностью лезвия ножа и горизонтом, обеспечивает оптимальную остроту для кухонных ножей. Производя продольные движения держателем с абразивным бруском, нужно добиться остроты кромки ножа, после чего перевернуть его на другую сторону и повторить действия.

В качестве абразивных брусков можно использовать уже готовые изделия, которые можно приобрести в хозяйственном магазине либо изготовить их самостоятельно. Для этого используют небольшие прямоугольные пластины из стекла, толщиной 4-5 мм. При помощи двустороннего скотча на их поверхность наклеивается наждачная бумага разной зернистости. Себестоимость таких брусков весьма низкая, а наждачную бумагу можно в любой момент заменить новой

Единственное предостережение: осторожно затягивайте гайки зажимов, иначе стекло может легко расколоться

Одна из проблем, возникающая при применении такого приспособления – быстрый износ абразива, так как при работе не используется вода. По этой же причине следует избегать слишком быстрых движений, приводящих к перегреву металла и потере свойств режущей кромки.

Стандартные углы заточки ножей — таблица

Если узнать о том, какой должен быть угол заточки ножа нет возможности, можно руководствоваться общепринятыми рекомендациями. Существует таблица, где указано, какой угол заточки ножа лучше для инструментов в зависимости от назначения: Углы заточки ножей — таблица.

| Тип ножа | Угол заточки |

| столовый для сервировки | 55° — 60° |

| кухонный бытовой | 30° — 35° |

| кухонный профессиональный | 25° — 30° |

| поварской профессиональный | 20° — 25° |

| для разделки рыбы | 25° |

| для разделки мяса | 30° |

| для разделки овощей | 35° |

| для разделки корнеплодов | 22° — 25° |

| обвалочный, для отделения мяса от костей | 25° — 30° |

| для отделения филейной части | 10° — 15° |

| для замороженных продуктов животного происхождения | 30° — 45° |

| перочинный нож | 20° — 25° |

| туристический / охотничий, приоритет — острота | 30° — 35° |

| туристический / охотничий, приоритет — износоустойчивость | 40° — 45° |

| сапожный ремонтный | 30° — 40° |

| сапожный раскройный | 20° — 25° |

| универсальный столярный | 30° — 45° |

Что порекомендуют специалисты?

Как сделать спуск на ноже ровно, чтобы не испортить заготовку? Судя по отзывам, нередки случаи, когда металл прижигается, раскалывается или на нем образуются ямки. Как утверждают опытные мастера, это возможно, если манипуляции осуществляются обрезным диском. По этой причине желательно работать толстым обдирочным камнем по металлу. Мастера рекомендуют воспользоваться абразивом, толщина которого — не менее 7 мм. Одним из таких очень качественных и износостойких изделий является абразивный круг от японского производителя Makita. Судя по многочисленным потребительским отзывам, он легко стачивает даже каленую сталь. Овладев техникой изготовления спусков посредством обдирочных кругов, многие домашние умельцы переходят на толстые отрезные. Чтобы снизить вибрацию, которая является следствием значительной осевой нагрузки, работать следует кругами, толщина которых — не менее 0,2 см. Если данный совет проигнорировать и начать с отрезных, то рано или поздно новичок все же вернется к обдирочным. Однако за это время можно перевести немало заготовок. Кроме того, отрезной диск под воздействием боковой нагрузки начинает сильно вибрировать. Нередко он ломается и может быть опасен как для самого мастера, так и окружающих.

https://youtube.com/watch?v=Vn3T8JGx4g4

https://youtube.com/watch?v=kK9F_OZhTuA

https://youtube.com/watch?v=PygBE5ypXlQ

Самостоятельное изготовление простой модели

Все самодельные устройства для заточки ножей помогают точно выдержать заданный угол наклона бруска к лезвию, что важно для сохранения работоспособности инструмента и получения хорошей режущей кромки клинка. Простым для самостоятельной сборки является станок по проекту Лански

Чтобы его сделать, не нужна специальная подготовка или особые технические знания. Потребуется минимум простейших материалов, всегда имеющихся под рукой. В магазине такой станок стоит около 1500 руб

Простым для самостоятельной сборки является станок по проекту Лански. Чтобы его сделать, не нужна специальная подготовка или особые технические знания. Потребуется минимум простейших материалов, всегда имеющихся под рукой. В магазине такой станок стоит около 1500 руб.

Принцип работы прибора станок Лански состоит в том, что нож надежно фиксируется и его обработка происходит под заданным углом при помощи сменных точильных насадок из камня разной зернистости. Результат — острая кромка клинка.

Пошаговый мастер класс

Обязательные расходные материалы:

- Пруток из металла диаметром 6 мм, который надо порезать на разные по длине стержни.

- Сварочный электрод для изготовления угловых направляющих. Его полностью зачищают от флюса и шлифуют среднезернистой наждачкой.

- Углеродистая нержавеющая сталь толщиной 3-5 мм для зажимов. В них делают сквозные отверстия. Совет: машинное масло облегчит сверление пазов в пластинах. Отмыть масло можно концентрированным раствором из остатков мыла.

- Уголки из металла размером 9х9х0,6 см.

- Крепеж: гайки, винты.

- Шлифовальной машиной с алмазным диском (болгаркой) нарезают уголки, края которых затем выравнивают напильником и шлифуют наждачной бумагой.

- В горизонтальных и вертикальных плоскостях просверливают отверстия.

- Обрабатывают скосы направляющей рейки.

- Из болта с гайкой изготавливают стойку. Затем закрепляют ее в струбцине или тисках, чтобы вся конструкция была надежно зафиксирована.

- Собирают устройство целиком.

- Крепят абразив и нож.

- Тестируют прибор.

начинать обработку лезвия рекомендуется с основания ножа, с самой тупой его части;

кромку лезвия советуют закрасить маркером в любой цвет, чтобы при заточке не выступать за пределы рабочей области;

острый край должен располагаться перпендикулярно по отношению к точильному камню;

бытовые ножи затачивают под углом 20-25º;

правильными должны быть и движения: точить надо плавно и равномерно, без особого нажима;

в завершение лезвие можно несколько раз провести по ленточному ремню, натертому пастой гои.

Закалка ножа в домашних условиях

Очень хорошо, если имеется печь для закаливания стали. Ее можно даже приобрести в специализированном магазине, но стоит удовольствие не дешево. Так как закалить нож в домашних условиях, не имея специальной муфельной печи? Выход есть и честно говоря не один.

Но для начала, нужно провести небольшие эксперименты, и подробно запомнить все ваши действия. Если результат окажется положительным, то эти же манипуляции можно производить с уже настоящей деталью.

Такой хитрый прием, поможет «набить руку» на небольших заготовках и приобрести навыки нагрева и охлаждения клинка. Нельзя забывать, что для разных сплавов, требуется разная температура и способы охлаждения, а иначе не избежать трещин и хрупкости заготовки.

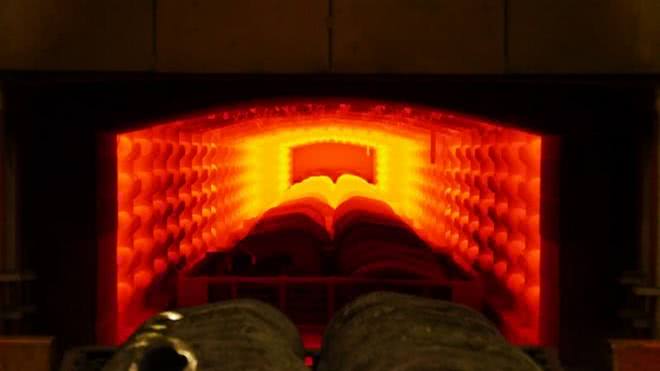

Источник нагрева

В основном можно выделить несколько источников нагревания заготовки. Муфельную печь, лучше исключить, так как по всем экспертным оценкам – она самая лучшая в этом деле. Но мы попробуем оценить другие довольно распространенные приспособления для нагрева.

Кузнечный горн, довольно неплохо, справляется с накаливанием заготовок. Для такой цели может подойти паяльная лампа или пропановая горелка, способом проб и ошибок, можно достигнуть желаемого результата. Кстати, для этих двух вариантов, можно соорудить небольшую печь из огнеупорного кирпича, и процесс будет проще, а результат положительный.

Огнеупорная печь из кирпича для закалки ножа.

Ну и последний, можно сказать, совсем неприемлемый источник нагрева, это газовая плита. Если хотите, что-то испортить воспользуйтесь этим вариантом.

Температурный режим

Как уже много раз говорилось, что каждая сталь требует определенной температуры. На производстве используют специальные термометры для контроля, но в быту можно использовать магнит (также выше говорилось).

Нельзя допускать темных пятен, это перегрев, что впоследствии испортит всю заготовку. Если у мастера достаточно опыта, то он может на глаз по цвету раскаленного металла определить, достаточно или нет, разогрета заготовка. Существует и такой метод закалки: нагревается трижды затачиваемая часть клинка до температуры в 285 градусов, а режущую часть только один раз, и до предельных 950-1000 градусов.

Режимы нагрева для каждой марки стали разные:

- низкоуглеродистая сталь требует нагрева в пределах 757-950 °С;

- стали с большим содержанием углерода достаточно и 680-850 °С;

- а вот легирующие марки требуют от 850 до 1150 °С.

Существует целая таблица цветов, цветов каления. К примеру: коричнево-красный 580-650 °С, темновато-красный 780-830 °С или оранжевый 950-1000 °С. Так что будьте бдительны и не перекалите заготовку.

Охлаждение и отпуск

Для правильной закалки нужно выдержать правильный температурный режим при охлаждении. Нержавеющие сплавы предпочтительнее охлаждать в минеральном масле с присадками. А низколегированные стали, в водных растворах с солью, и другими добавлениями.

Охлаждение ножа минеральным маслом с присадками.

Существует много вариантов охлаждения:

- клинки с двусторонними лезвиями, опускают сперва в масло, а затем в водный раствор;

- трижды в масло опускают заготовки раскаленные докрасна, каждое погружение, по времени чуть дольше предыдущего. И только потом опускают в воду;

- для придания упругости середине клинка прогревают эту часть, затем опускают в кипяток на 2 часа, а затем в ледяную воду.

При этих всех манипуляциях стоит учитывать, что в масле металл остывает в два раза быстрее. Заготовка, прошедшая закалку, для восстановления кристаллической решетки структуры метала, подвергают специальному процессу, который называется– отпуск. В процедуре этой нет ничего сложного: клинок нужно прогреть в течение пары часов. Для легированной стали 270-320 градусов, для простой 150-200 градусов.

Основной материал – монтажные уголки

Если у вас дома несколько ножей, которые используются для разных целей, то можно сделать точилку Лански. Она более удобна в эксплуатации. Для изготовления следуйте инструкции:

- Сделайте разметку на пластинах. На них будут отверстия под болты, которые нужно просверлить, а затем нарезать резьбу.

- Острые срезы и края пластин обработайте напильником, чтобы пользовать точилкой было удобнее.

- Такие же отверстия нужно сделать в алюминиевых уголках.

- При помощи надфиля расширьте отверстие для металлической спицы.

- Отверстия для шпилек подготовьте под болты – нарежьте внутри резьбу.

- В крайние отверстия вставьте стержни и зафиксируйте их гайками.

- В наиболее широкое отверстие вкрутите болт, длиной 14 см. Он будет выполнять роль опорной стойки, на него нужно накрутить 2 гайки.

- Оставшиеся отверстия используются под болты, которыми зажимается нож.

- Теперь вам осталось лишь нанизать уголок на стержни. Перемещая их, вы сможете контролировать угол заточки.

- Осталось лишь собрать держатель для камня. Для него вам потребуется стержень, изогнутый в форме буквы «Г», и еще один – с резьбой М6. Камень нужно закрепить на стержнях гайками-барашками. На крайнем держателе должно быть отверстие под спицу.

После того как вы окончательно собрали прибор с поворотным механизмом для изменения угла заточки, можно устанавливать его на столе и пробовать.

Выведение спусков

Сообщение metalisst » Вт ноя 10, 2020 13:31

Сообщение Bambr 11 » Вт ноя 10, 2020 14:17

Сообщение Earl » Вт ноя 10, 2020 14:36

to metalisst Что такое «секлАть на гриндере» мне не известно. Сейчас делаю на ленточной шлифмашинке Bosch с регулируемыми оборотами. На кругах — это шкурка на липучке или наждак? ни на том ни на другом у меня тоже не получается ровно-одинаково. Поэтому «лабаю» или «от обуха» или «в больстер». Объясните, пожалуйста, как Вы это делаете.

to Bambr 11 Артём, я не пробовал точить из «сырого» железа, всегда работал с калёными железками — поэтому напильник отпадает. А кругом на точиле — это нужен очень ровный край круга. Таким я баловался на «пиле Робеля» на заре моего «рукоблудства».

Не, ну можно конечно, камешком с водичкой «в рукопашную» или алмазным брусочком. Но хочется прогресса и механизации.

Сообщение fedor » Вт ноя 10, 2020 15:54

на наждаке — чтобы было одинаково — нужны ровные симметричные края камня (равняется шарошкой для правки абразивных кругов и камнями)- но на камне спуски будут вогнутые

как вариант для прямых спусков использовать камень в виде чашки..важно чтобы не было биения и опять же ровный край камня

Сообщение Циркач » Вт ноя 10, 2020 19:17

Сообщение Гр Егори » Вт ноя 10, 2020 19:26

Сообщение Earl » Вт ноя 10, 2020 20:03

Сообщение Циркач » Вт ноя 10, 2020 20:14

Сообщение Earl » Вт ноя 10, 2020 20:24

Сообщение NikSamara » Вт ноя 10, 2020 22:40

Сообщение Циркач » Вт ноя 10, 2020 22:52

Согласен. Ты, безусловно, прав. Николай, сделать радиусы (закругление) — это высший пилотаж, если все будет симметрично с обоих сторон. Причем, чем больше радиус, чем плавней он сделан — тем круче. О симметричности в данном случае я не говорю. Это само-собой полагается. Когда опытный мастер берет в руи чей-то ножик, он, помимо проверки соосности клинка-рукояти, смотрит именно на симметричность и одинаковую высоту спусков с обеих сторон. Причем, сам финиш клинка уходит даже не на второе, а на двадцатое место. Одинаковый подвод к РК, который проверяется так же, если смотреть на сведение в области рикассо, является одним из показателей классности. А все начинается на РК. Вернее, на точности разметки линии К на торце заготовки. Причем, наиболее сложно сделать это на вогнутых спусках.

А по геометрии ты все правильно сказал.

О снятии фаски

Вначале на заготовке отмечается середина. Линией очерчивается место для будущей режущей кромки. Затем, затянув обдирочный диск понадежнее, включают болгарку. Обрабатывающая поверхность должна располагаться перпендикулярно к кромке ножа. Сильно налегать на диск не нужно, наоборот, им следует еле касаться заготовки. Сначала аккуратно снимается небольшая фаска вдоль кромки по обозначенной линии

Важно, чтобы от линии к середине ножа была выдержана дистанция 0,2 мм. На данном этапе следует быть максимально точным

Болгарку можно перемещать вдоль всей длины обрабатываемой режущей кромки. Чтобы металл не перегрелся и не утратил свои изначальные свойства, во время работы его следует периодически охлаждать. Для этой цели поверхность заготовки обильно поливают водой. Некоторые новички часто задают вопросы: зачем снимать с заготовки фаску и что это даст? Как утверждают опытные мастера, изготавливать спуск будет гораздо проще с уже имеющейся фаской, поскольку она будет явной видимой нижней границей, на которую нельзя заходить. Важно, чтобы фаска была снята вдоль всей режущей кромки.