Самостоятельная работа

При желании проточка тормозных дисков может быть выполнена и своими руками. Как указывается в руководстве к отечественным моделям, необходимо снять диск и аккуратно с помощью напильника обработать появившиеся дефекты.

Снова-таки здесь важно не переусердствовать и постоянно контролировать толщину штангенциркулем

Если нет времени на столь долгую работу, можно поступить проще. Поднимите автомобиль на домкрате и снимите колесо. Теперь заведите машину и включите пятую скорость.

Как только диск начинает вращаться, можно с помощью того же напильника произвести зачистку. Часто опытные автолюбители используются специальный диск от наждака с крупным «зерном».

По завершении работы необходимо очистить диск и обезжирить его с помощью растворителя.

Этот метод шлифовки является одним из лучших для всех переднеприводных автомобилей. При этом работу можно сделать за 1-2 часа.

Особые колодки

Некоторые автолюбители собирают специально приспособление для проточки. Делается оно на основе старых тормозных колодок. Проточка осуществляется с использованием силы двигателя и гидравлической тормозной системы. Для выполнения работы вам потребуются старые колодки, а также болгарка с алмазным диском.

Порядок действий

- Покупаем шлифовальный диск. Желательно выбирать его с минимальным абразивом, иначе могут появиться борозды;

- Из ШД вырезается клин, такая форма позволяет довольно прочно фиксировать абразив в накладке;

- Далее в самой тормозной колодке выпиливается клин под кусок шлифовального диска;

- Вставляют полученный клин в колодку, абразивный элемент должен немного выпирать. Если это не происходит, то следует немного сточить колодку;

- Далее получившиеся колодки для проточки устанавливаются в суппорта как обычно;

- Производим проточку, для этого нужно проехать 5-10 километров. В процессе поездки периодически несильно надавливайте на тормоза. Избегайте резких торможений. Такой поездки обычно оказывается достаточно;

- Снимается колесо, и осматривается диск, обычно этого оказывается достаточно. На некоторых моделях может образовываться буртик. Его устраняют с помощью обычного напильника.

Такой способ довольно прост в исполнении, может применяться как на передних колесах, так и на задних. Обязательно после поведения работы проверьте толщину диска в нескольких местах.

Проведение работ

Соприкасаясь с диском, колодка сама изнашивается и нарезает на поверхности диска слабые борозды. Впоследствии они становятся глубже. За счет того, что колодка начинает тереть не по все рабочей своей площади, а лишь по гребням нарезанных канавок, то эффективность работы тормозной системы уменьшается. Убрав гребни, мы вернем большую площадь соприкосновения, и качество торможения повысится.

Использование станков

Перед тем как проточить тормозной диск своими руками с помощью специального станка, необходимо снять колесо. Для этого поддомкрачиваем нужную сторону. Далее подсоединяем на болты или шпильки вращающуюся часть оборудования. На стационарные элементы колесного узла фиксируем рабочий блок, который будет проводить выравнивание поверхности.

Весь станок умещается на небольшую тележку, которую удобно подкатывать к каждому из колес поочередно. Работа с каждым колесом занимает не более 10 минут. Популярным является оборудование PRO-CUT. Параметры обработки контролируются с помощью экрана.

Удобство этого метода очевидны:

- не нужно много разбирать, достаточно снять колесо;

- полученная точность сравнима с новыми заводскими параметрами биения и чистоты поверхности;

- быстрота обработки и контроль результата в любую секунду процесса.

Также используется проточка со снятием тормозного диска. В этом случае понадобится специальная оправка, на которую будет базироваться диск, чтобы минимизировать биение. Если все сделать аккуратно на токарном станке, то можно обойтись без дополнительной балансировки. Если биение более 0,1 мм, то необходимо провести повторную обработку.

Работа подручными средствами

Для тех, у кого нет желания или возможности проводить обработку с помощью станка, то можно воспользоваться обыкновенным напильником или заточным бруском. Работать напильником удобнее со снятым диском. Основной задачей является аккуратная фиксация диска в тисах и контроль толщины в обрабатываемой плоскости. Однако такой метод даст слабые результаты и приведет к появлению биения.

Более эффективным методом можно назвать обработку неснимаемого тормозного диска. Для этого поднимаем домкратом нужную ось автомобиля и снимаем колеса. Заводим авто и прогазовываем на высшей передаче. Одновременно напарник касается напильником или крупнозернистым заточным камнем поверхности диска.

Метод дает меньшее биение, чем при ручной обработке напильником. Стоит регулировать нажим, чтобы он был примерно одинаковым, не позволяя врезаться инструменту глубоко в тело диска. Такая работа занимает 20-30 минут.

После проточки желательно промыть с помощью растворителя поверхность диска. Применять масло или масляную ветошь для промывки категорически запрещено, чтобы не снизить коэффициент трения.

Как определить, что тормозной диск пора менять

Есть целый ряд признаков, которые часто косвенно указывают на неполадки в работе тормозных дисков, вызванные износом последних. Следует проверить данный элемент тормозной системы в следующих случаях: если при нажатии на педаль тормоза появляются ощутимые вибрации; если в процессе торможения возникает цикличное биение педали; когда при каждом повороте колеса раздается характерный металлический скрип (может меняться тональность в такт вращению).

Все вышеперечисленные приметы являются косвенными и неявными, а значит по ним невозможно со 100 % уверенностью утверждать, что проблема в таком случае исходит именно от дисков. Однако вспомним, что основная нагрузка при торможении приходится на передние тормоза автомобиля. Существует универсальный метод для самостоятельной проверки передних тормозных дисков на износ без необходимости снятия колеса и визуального осмотра. Для проверки в процессе движения по максимально ровной дороге на небольшой скорости немного надавите на педаль тормоза и несколько секунд легким движением поворачивайте руль сначала в одну сторону, а затем в другую (с небольшим натягом). В процессе совершения всех вышеперечисленных манипуляций прислушайтесь к обратной связи рулевого колеса. Если руль подрагивает или едва заметно «подклинивает», то это явный показатель износа тормозных дисков. Самостоятельно диагностировать аналогичную проблему для задних тормозов достаточно затруднительно в связи с тем, что большинство современных авто оборудованы регулятором тормозных усилий, поэтому в данном случае лучше обратиться в сервис, где специалисты смогут снять колесо и визуально изучить конструкцию на предмет неполадок.

Перед тем как перейти к основной теме данной статьи – «как снять тормозной диск со ступицы?», вначале следует понять, как же все-таки выявить износ дисковых тормозов? Конечно, самый надежный способ – это провести полноценный осмотр (демонтировать колесо, снять колодки и откинуть суппорт). В таком случае можно диагностировать амортизацию механизма несколькими способами:

- Проверить контрольные метки. На большинство современных дисков при их изготовлении наносятся дополнительные проточки, которые служат своего рода индикатором износа изделия. Если данная «метка» в зоне соприкосновения изделия с колодкой полностью стерлась, то это явный сигнал о том, что механизм более не годен для эксплуатации, поэтому его нужно снять и заменить на новый. Следует заметить, что вождение автомобиля с вышедшими из строя тормозными дисками (с выработкой более разрешенной нормы) категорически запрещено.

- Посредством штангенциркуля. Данный инструмент служит для измерения толщины диска. На сегодняшний день практически все автопроизводители прописывают в своем руководстве по эксплуатации транспортного средства разрешенную толщину ротора (рабочей кромки изделия, на которую приходятся максимальное трение при торможении).

- Проверить на наличие глубоких царапин сколов и иных механических изъянов/деформаций. Если таковые имеются, то изделие категорически запрещено эксплуатировать или восстанавливать. И то, и другое впоследствии может стать причиной неожиданного разрушения конструкции при торможении и потери автомобилистом контроля над транспортным средством. При наличии микроцарапин (глубина которых не превышает 1 мм) на относительно новом изделии можно решить проблему без замены конструкции, так как небольшие изъяны легко полируются на токарном станке без значительной потери толщины ротора.

- Проверить биение диска колеса. Диагностируется посредством микрометра с роликовым наконечником, крепко закрепленным относительно поверхности изделия. Если в процессе вращения диска амплитуда ударов превышает показатель 100 микрон, то это приводит к тому, что в момент торможения в механизме возникают ощутимые вибрации. Это не только влияет на показатели эффективности функционирования тормозной системы в целом, но и влечет за собой ускоренную амортизацию других ее частей (в первую очередь, колодок).

В случае необходимости проведения диагностики и определения уровня амортизации тормозных дисков, конечно, лучшим решением будет обращение за консультацией и помощью к профессионалам (высококвалифицированным специалистам автосервиса, которые смогут снять колесо и определить процент износа ТД). Несмотря на то, что вопрос на первый взгляд кажется достаточно простым и понятным, на самом деле имеется множество нюансов, о которых новички, а порой и водители со стажем могут даже не догадываться.

Расточка тормозных дисков своими руками

Как проточить диски в домашних условиях

Абразивная вставка в тормозной колодке

Сделать поверхность тормозного диска более ровной можно при помощи абразивных вставок в колодки. Такой способ потребует минимум инструментов. Достаточно вырезать в старой колодке «окно» и вставить в него абразив. На фото абразивная вставка выполнена из круга для «болгарки». После того, как колодки будут приготовлены таким образом, достаточно установить их на место и немного покататься. Как утверждает автор идеи, достаточно проехать, периодически притормаживая, около 5 километров.

Расточка тормозных дисков без снятия

В некоторых автосервисах есть станки, позволяющие сделать расточку прямо на автомобиле – достаточно вывесить авто и снять суппорт. Приобретение такого инструмента, скорее всего, будет нецелесообразным для индивидуального использования.

Обработка на токарном станке

Самым лучшим станком для проточки дисков и барабанов, без сомнения можно назвать токарный станок. Большая масса станины и возможность точно контролировать снятие металла резцом обеспечат высокое качество работы.

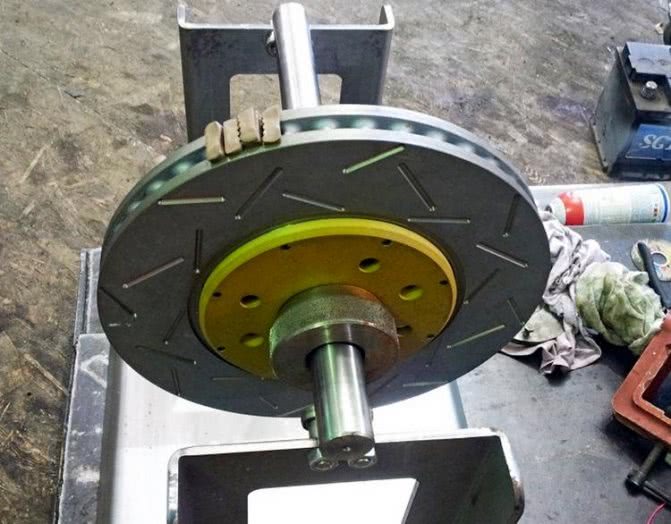

Балансировка тормозных дисков

Статическая балансировка тормозного диска при помощи грузиков

Эту процедуру можно выполнить на шиномонтажном станке, соответствующим образом его настроив. Только уравновешивание диска будет осуществляться не за счёт добавления грузиков (они потребуются лишь для определения «лишней» массы), а за счёт удаления металла с диска. Правда, такой способ больше приемлем для вентилируемых двойных дисков. Статическую балансировку можно сделать, изготовив приспособление, имитирующее ступицу с соосным с ней валом. Диск надевается на «ступицу», а концы вала укладываются в призмы. Уравновешивая более тяжёлую сторону диска калиброванными грузиками, определяется избыточный вес, который удаляется «болгаркой». В заключение можно сказать, что состояние механизмов авто, включая и тормоза, во многом определяется стилем вождения. Резкие неоправданные торможения на высокой скорости, вызывающие чрезмерный нагрев тормозных дисков, в большинстве случаев можно исключить внимательностью и умением прогнозировать ситуацию на дороге.

https://youtube.com/watch?v=34tOt00FTPA

https://youtube.com/watch?v=KOpW1ODvH2o

О тормозных дисках автомобиля

Обычно производители указывают срок службы того или иного обслуживаемого узла. Именно поэтому о конкретных цифрах говорить не имеет смысла. На одних машинах колодки ходят 10-15 тысяч километров, на других бегают по 50 и более. Это касается и дисков. Если они высокого качества, то с легкостью живут по 100-150 тысяч километров, при условии исправности всей системы. Если заклинит направляющую суппорта, и колодка не будет отходить от диска, то вполне логично, что будет греться весь узел, а диски и колодки не только подвергнутся повышенному износу, но и могут выйти из строя по причине перегрева.

Тормозные диски выполняются вентилируемыми и невентилируемыми в зависимости от множества факторов. В большинстве случаев вентилируемая конструкция находится на передней оси. Сзади могут стоять обычные диски, а то и барабаны. В процессе работы диск постепенно изнашивается, а при достижении минимальной толщины его нужно заменить. Обусловлено это тем, что чем тоньше металл в месте соприкосновения с колодками, тем больше он греется.

https://youtube.com/watch?v=yG6-wVtrKuU

https://youtube.com/watch?v=viUzYFm4Uzs

https://youtube.com/watch?v=UECFoPKxs8I

Срок службы деталей тормозной системы, способы проточки дисков

Как и все узлы и механизмы в автомобиле, части тормозной системы (ТС) подвержены износу, они имеют определенный ресурс, установленный заводом-изготовителем. В среднем колодки выхаживают от 20 до 50 тыс. км, тормозные диски (ТД), как правило, служат в два раза дольше. Но ресурс может быть и другим, он зависит:

- от стиля вождения;

- погодных условий;

- качества материалов;

- выполнения норм при проведении ремонта.

При частом торможении, резком нажатии на педаль тормоза износ деталей происходит интенсивнее, от нагрева возникает деформация ТД, из-за этого срабатываются неравномерно и колодки. Также срок службы колодок и дисков сокращается во время эксплуатации авто в мокрую погоду, недолго служат неоригинальные запчасти сомнительного производства.

Замену ТД целесообразно проводить в том случае, если их рабочая поверхность имеет износ свыше установленной нормы, или сами запасные части стоят недорого. Конечно, всегда можно купить новые тормозные диски, но нет стопроцентной гарантии, что биение при торможении не исчезнет, так как детали бывают разного качества, или причина дефекта может скрываться в чем-то другом (например, между диском и ступицей скопилась грязь, сама ступица деформирована).

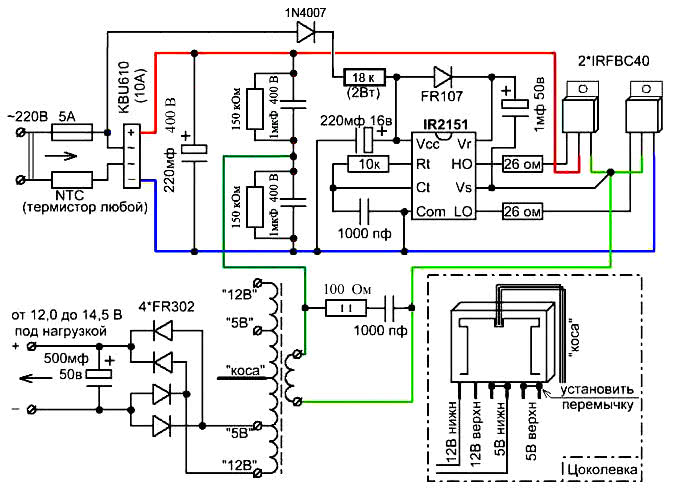

Известны способы проточки ТД:

- на токарном станке;

- в гаражных условиях на наждачном станке;

- самостоятельно при помощи наждачного круга непосредственно на автомобиле;

- с использованием оборудования Pro Cut.

Второй и третий способ не гарантируют хороших результатов, и чаще всего применяются в экстренных случаях, когда необходимо поездить лишь некоторое время, затем все равно нужно будет проводить более качественный ремонт. Проточка на токарном станке дает лучшие результаты, но здесь не учитывается то, что дефект может скрываться и в других деталях. Диагностика и ремонт на стенде Про Кат – самый надежный метод избавиться от вибраций в тормозной системе, единственный минус такого решения – не всегда оправданные финансовые вложения. В автосервисах подобная работа стоит недешево, иногда цена ремонта превышает стоимость самих запчастей.

Тормозные диски: Обойтись без замены

Восьмерят? Снимаем…

Появление осевого биения тормозных дисков почти неизбежно при эксплуатации автомобилей с интенсивными торможениями, что типично для России с ее нервной обстановкой на дорогах. Коробление от перегрева, резкого охлаждения при попадании воды из луж, неравномерный износ, и вот – диск, выписывая «восьмерку», постоянно разводит колодки в стороны, увеличивая свободный ход педали и снижая эффективность тормозов.

При диагностике в дилерском техцентре обычно выносят вердикт: диски под замену. И это справедливо, ведь безопасность превыше всего. Но… Деталь, получается, расхожая, а цена – не особенно. Пара оригинальных дисков, например, на Mercedes-Benz Actros стоит 22 000 рублей!

…и протачиваем (1)

Есть гораздо более дешевое решение проблемы – проточить торцевые поверхности дисков, восстановив перпендикулярность их плоскостей к оси вращения. Сделать это можно несколькими способами.

Самый примитивный, требующий из оборудования лишь списанного из учебного класса ПТУ токарного станка, предусматривает снятие диска со ступицы. Это долго, трудоемко и, главное – неэффективно. Ведь после монтажа диска на ступицу вероятность осевого биения остается – уложиться в норму не более 50 микрон почти невозможно. Кстати, если биение диска вызвано еще и деформацией самой ступицы, что на наших ухабистых дорогах происходит нередко, то и новенький диск покажет «восьмерку».

Увидев это, дилерский сервисмен накинет вам в счет еще десяток тысяч рублей за новую ступицу.

…протачиваем (2)

Другой способ – оставить диск на машине и проточить его резцом, закрепленным на месте тормозного суппорта. Результат будет хороший, и даже дефект ступицы компенсируется строго перпендикулярной оси вращения обработкой диска. Но трудоемкость тут еще выше, чем при первом способе. Особенно если у вас в парке машины разных марок и моделей: придется изготавливать индивидуальные адаптеры для установки металлообрабатывающей оснастки на проушины крепления суппорта.

…протачиваем (3)

И, наконец, самый прогрессивный способ: надо применить специальную установку для проточки тормозных дисков, позволяющую не снимать с машины ничего.

Если она с ручной настройкой, то перевозчику придется держать в штате ремзоны весьма квалифицированного специалиста (а точнее, удерживать его методом «пряника»), которому не свойственна даже малейшая дрожь рук. Ибо рядовой автослесарь, пусть даже вполне толковый и старательный, неизбежно наломает дров. Если он, конечно, не подрабатывает в свободное время лекальщиком 8-го разряда или снайпером.

А что рынок?

К счастью, рынок предлагает и спецоборудование с автоматической настройкой. Например, производства американской фирмы Pro-Cut International, представленной в России компанией «Барклай Холдинг». С таким привести в порядок тормозные диски сможет практически любой автомеханик. Благодаря наличию гироскопического датчика и исполнительных механизмов компьютер установит резцы в нужное положение в течение 20-40 секунд, а погрешность составит не более одного микрона. Это на порядок меньше допуска, с которым диски вытачивают на заводе-изготовителе. Ступицу вращает электромотор.

Разумеется, при этом используется специальный переходник с тем же параметром PCD, как и на применяемых на данном автомобиле колесах – то есть соответствующий по диаметру резьбы крепежных шпилек и диаметру окружности их расположения.

Время ремонта одного диска – около 10 минут, при этом он становится тоньше всего на 0,2-0,3 мм, что ощутимо меньше его естественного износа между заменами комплекта колодок. Вот почему некоторые автомобильные фирмы, официально рекомендующие своим авторизованным сервисным центрам приобретать оборудование Pro-Cut, советуют протачивать диски при каждой замене колодок. При этом упрочняются рабочие поверхности дисков, и до минимума сокращается время приработки колодок.

При наличии гаража с десятком автомобилей, ежегодно пробегающими около 100 000 км, оборудование Pro-Cut должно окупиться менее чем за два года, ведь комплект стоит всего 270 000 рублей.

Переднеприводные модели

Наиболее простым способом проточки для таких автомобилей является использование наждачного круга. Для упрощения задачи в работе будет использоваться сила двигателя вашего авто. Для работы понадобится помощник. Производится проточка следующим образом:

- Автомобиль приподнимается на домкрате и снимается колесо;

- Помощник заводит двигатель, и включает пятую передачу. Необходимо слегка надавить на акселератор;

- Ваша задача плотно прижать наждак к диску, и держать его в таком положении;

- После приведения диска в норму нужно произвести обратную сборку;

- Занимает эта работа около часа на оба колеса, в особо сложных случаях чуть больше. Не забудьте обработать диск с двух сторон. В обязательном порядке после восстановления замерьте толщину рабочей поверхности.

Проточка без снятия

Современная промышленность производит специальное оборудование, дающее возможность выполнять работы непосредственно на автомобиле, не производя их снятие. Такой подход оправдан. Ведь вращающаяся на подшипниках колёсная ступица заведомо обеспечивает необходимые условия для точной обработки детали.

Стоит ли приобретать станок для проточки тормозных дисков, стоимость которого составляет не менее 100 тыс. руб. для собственных нужд, вам придётся решать самостоятельно. Действовать же придётся в следующем порядке:

- Устанавливаем автомобиль на прочную и жёсткую опору. Домкрат тут не подойдёт.

- Снимаем колесо.

- Демонтируем суппорт и очищаем диск от посторонних загрязнений, заодно убедившись, что он свободно вращается.

- Устанавливаем на ступице и точно центрируем специальный адаптер, подсоединив к нему остальное оборудование.

- Располагаем резец (резцы) строго перпендикулярно оси колеса.

- Включаем станок и, дождавшись, пока он раскрутит ступицу до нужных оборотов, производим обработку поверхности детали.

С учётом того, что на большинстве моделей такого рода станков большая часть настроек не занимает много времени, работа сильно упрощается. Но, очевидно, что при отсутствии специального оборудования вопрос о том, как производится проточка тормозных дисков без снятия своими руками, теряет всякий смысл.

Доверяй, но проверяй

С учётом всего вышесказанного выполнение работ лучше доверить профессионалам, имеющим в своём распоряжении необходимое оснащение. Но и тут автовладельцев могут ожидать «подводные камни». Например:

- Нельзя производить работу на ведущем мосту автомобиля без демонтажа детали или отсоединения от колеса ведущего вала. Несоблюдение этого правила может привести к поломке как обрабатывающего станка, так и трансмиссии обслуживаемой машины.

- Для достижения необходимых параметров шероховатости рабочей поверхности вполне достаточно возможностей обыкновенного резца. Поэтому заявление о том, что на автомобиле будет производиться алмазная проточка дисков, скорее всего, является попыткой получить от владельца больше денег. Никакой реальной необходимости использовать алмазные резцы нет.

- Прежде чем начинать обработку, обязательно следует убедиться, что деталь не вышла из допустимых размеров. Иначе вы можете впустую потратить силы, время и средства.

Но если всё сделать правильно, то можно сэкономить, вдохнув вторую жизнь в ещё сохранившие запас ресурса детали.

Источник autoot.ru

Читаю много блогов и встречаю вопросы как протачивать тормозные диски, в токарном станке или на машине. Решил отписать по этому поводу свое мнение. Начну из далека. Когда то в далеком прошлом я имел опыт работы токарем — фрезеровщиком с ЧПУ. Спустя какое то время меня увлек ремонт автомобилей. На СТО на котором я трудится был токарный станок и само собой мне как имеющему опыт общения с ним, приходилось на нем работать. Тогда то я и попытался восстанавливать геометрию тормозных дисков с помощью токарного станка. Понятное дело что точить диск надо с одной установки. Есть извечная проблема установки диска в станок. За частую диск зажимается за центральное отверстие, и опорой является привалочная плоскость на которую на машине опирается колесный диск. Учитывая разлет кулачков в патроне, даже если их проточить перед установкой диска, все равно будет биение. Ограничения по радиальному биению одной плоскости тормозной поверхности 0,03 мм. Ограничение по разнице в толщине диска (между двумя плоскостями) все те же 0,03 мм. Для незнающих толщина человеческого волоса 0, 06 мм. Очень трудно установить диск в станок с биением меньше указанного, а тем более что тормозная плоскость находится значительно выше от места зажима диска, то есть появляется рычаг.Вывод: проточить диск в токарном станке с указанной точностью НЕВОЗМОЖНО.Еще есть неприятная штука в машинах — согнутые ступицы. И после проточки в токарном станке иногда бывает даже хуже чем было…Проточка дисков на машине, без снятия, рекомендована заводом изготовителем автомобиля как альтернативный ремонт.

Протачиваются обе тормозные поверхности за один проход, что исключает разницу в толщине. Так же момент с изогнутыми ступицами тоже исключается, так как резцы устанавливаются вместо тормозного суппорта. Вывод: только на автомобиле возможна правильная проточка тормозных дисков . Мои рекомендации выравнивать тормозную поверхность при каждой замене тормозных колодок

Важно контролировать минимальную толщину диска, согласно рекомендациям завода изготовителя

Источник www.drive2.ru

Плюсы и минусы

Как и у любого ремонтно-восстановительного действия, у проточки тормозных дисков имеются как преимущества, так и недостатки. К плюсам данной операции относят:

- стоимость работы, которая может быть до 5 раз меньше цены на новый элемент;

- возможность получить идеально ровную поверхность и вернуть диск в рабочее состояние;

- большая скорость вращения токарного станка позволяет осуществлять ремонт на качественном уровне;

- наличие услуги в большинстве автосервисов.

Минусы процесса заключаются в следующем:

- ограниченное количество проточек на один диск;

- утрата первоначальной прочности;

- сложность в соблюдении соосности плоскостей диска при проточке на станке.