Самодельный лобзиковый станок из дрели

Шуруповерт и дрель являются одними из самых распространенных электроинструментов в любом хозяйстве. Данные устройства достаточно мощны, имеют широкую сферу применения и порой используются даже в качестве приводов различных механизмов. Именно в качестве двигателя использует дрель автор следующего руководства по сборке настольного лобзика своими руками.

Представленный далее процесс изготовления классического станка не требует сварки и резки металла болгаркой, но при этом отлично демонстрирует принцип работы подобного аппарата. В основе устройства лежит элементарный кривошипно-шатунный механизм, который можно изготовить за пару минут, имея в распоряжении кусок фанеры и короткий стальной пруток, диаметром 6 мм. К сожалению, автор не предоставил подробный чертеж лобзикового станка, но закрыл множество вопросов, смонтировав наглядную видео-инструкцию.

Весь процесс сборки включает в себя достаточно много мелких деталей, простых для понимания и не требующих дополнительных комментариев. По сей причине, мы решили не объяснять элементарные вещи на словах, а затронуть только основные детали конструкции. По традиции, начнем инструкцию с перечисления требуемых материалов.

- Деревянная рейка (2 шт): 500x40x20 (длина, ширина, толщина)

- ДСП для основания: 400x350x20

- ДСП для рабочей поверхности: 320x320x20

- Полоски ДСП (2 шт): 350x50x20

- Лист алюминия: 400x400x1

- Дрель (шуруповерт)

- Трубки ПВХ (4 шт): 300 мм в длину

- Саморезы, болты, шайбы и гайки

- Клей для дерева

- Стальной прут, диаметром 6мм (для кривошипного узла)

- Пружина

Перечисленные материалы используются в инструкции, но не претендуют на абсолютную точность. Вы же можете заменить тем, что имеете в распоряжении. От размеров, при необходимости, тоже можно отойти.Требуемые инструменты:

- Шуруповерт или дрель

- Пассатижи

- Ножницы по металлу

- Молоток

Подготовив требуемые материалы, остается только собрать их в единый рабочий механизм, следуя видео-руководству, представленному ниже. При соединении деревянных деталей при помощи саморезов и клея, советуем подождать полного высыхания, которое продлиться от 24-х часов. В противном случае, соединение будет хлипким.

На место представленного механизма натяжения пилки, можно установить небольшой талреп с фиксирующей гайкой. Так, процесс натяжения будет более удобным и эффективным. В качестве пилки, автор использует стальную проволоку для выживания в лесу. Разумеется, идеально ровный распил подобным элементом не получить, поэтому на концах верхнего и нижнего рычагов, следует сделать крепежный элемент. Зажать пилку можно между двумя шайбами, затянутыми винтом с парой гаек.

Для наиболее прочной и удобной фиксации кривошипа, лучше использовать сверлильный патрон с ключом. При наличии данного элемента, Вы сможете быстро снять дрель или шуруповерт, когда он понадобиться в другом месте. Так же просто его можно будет затянуть обратно. Надеемся, что представленное руководство было полезным и доходчиво передало принцип работы и изготовления устройства. Более наглядную инструкцию о том, как сделать самодельный лобзик, Вы можете посмотреть в нижеприведенном видеоролике. статья из рубрики Рейтинг

60

Электроинструменты Инструменты своими руками Оборудование для мастерской Столярные инструменты (по дереву) Для работы с металлом

Сохраните эту страницу в своей соц. сети и вернитесь к ней в любое время.

ДОБАВИТЬ КОММЕНТАРИЙ

Приспособление для лобзика

Установка лобзика в стол, значительно облегчает процесс пиления тонких материалов, но точность реза падает, когда дело доходит до толстых брусков. В связи с гибкой структурой пильного полотна, при его поворотах в большом деревянном массиве, конец пилки изгибается и отстает от центральной части. Получить точный 90-градусный угол в таком случае не выйдет. По крайней мере, без специального приспособления для электролобзика, придерживающего пилку строго перпендикулярно поверхности.

Первым делом обрисуем главные нюансы в изготовлении самого упора пилки. Для этого понадобиться подходящий металлический кронштейн, как на фото ниже. Найти такой можно в специализированном магазине крепежей или попытать счастье на ближайшем строительном рынке. Если поиски не увенчались успехом, этот элемент можно заменить любой Г-образной металлической пластиной, в которую можно будет упереть ребро пильного полотна.

Настольный лобзик: два варианта изготовления

Настольное приспособление можно сделать как новое, так и при помощи доработки или ремонта подручных средств.

Изготовление нового настольного механического лобзика потребует наличия таких инструментов и материалов:

- труба дюралевая;

- пластиковая основа;

- струбцины;

- винты;

- лист медный;

- дрель.

Сначала надо подготовить каркас, для этой цели лучше использовать дюралевую трубу. При изготовлении каркаса необходимо предусмотреть проход, по которому будет проложен шнур, обеспечивающий электропитание. Медный лист следует взять для изготовления П-образной рамки, которую впоследствии надо будет прикрепить к самому каркасу. В месте соединения каркаса с ручкой лобзика рамку прикрутить винтами. В пластиковой основе просверлить с помощью дрели отверстие для пилки, а также прорези для крепежа. На подготовленном пластике закрепить лобзик так, чтобы сквозь отверстие проходила пилка. Используя струбцины, прикрепить готовый инструмент к плоской поверхности, например, к столу.

Ручной прибор, изготовленный на основе швейной машины, это идеальный вариант, если ремонт швейной машинки не так важен, как изготовление такого инструмента. Список инструментов и материалов:

- швейная машина (можно использовать как ножную, так и ручную модель);

- пилка;

- надфиль;

- дрель.

Выкрутив в нижней части швейной машинки болты, следует снять всю систему работы с нитью. Далее выбить металлический крепежный стержень и снять вал привода системы ниткоплетения. Панель, закрывающую детали швейной машины, легко убрать, если выкрутить еще 2 болта. Аккуратно удалить иглу. Прорезь для иглы требует небольшого ремонта — ее следует расширить, чтобы в нее можно было поместить пилку. Для этого отверстие лучше распилить с помощью надфиля, ориентируясь на размеры самой пилки. После этого подогнать ее размер до максимально возможного размера иглы, обрезав верхнюю часть пилки. После стачивания верхних зубцов с помощью напильника, а нижней части на острие можно приступать к следующему этапу. Подготовленную пилку надо поставить на место бывшей иголки — в иглодержатель. После этого следует провернуть колесо и проверить:

- чтобы пила не соприкасалась с панелью и с прижимной лапкой;

- чтобы в верхнем положении фанера свободно проходила под пилой;

- чтобы протяжение материала проходило гладко.

Такой лобзик подойдет для того, чтобы работать с материалами из фанеры, бальзового дерева и пластика, а если использовать электромашинку, получится лобзик электрический.

Как сделать лобзиковый станок своими руками

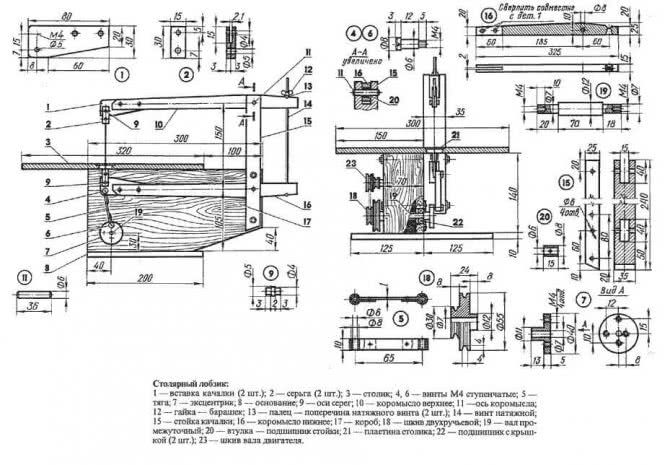

При разработке чертежа самодельного лобзикового станка общее число элементов нужно свести к минимальному количеству. Вполне хватит пилы с закрепленной качалкой, электрического двигателя и станины. При желании подойдет мотор от любой электромашины. Намного больше повезло людям, которые являются обладателями электролобзика ручного типа. Из фанерного листа необходимо изготовить специальную подставку и закрепить на ней электролобзик. Чтобы закрепить его, стоит сделать отверстия в основе электролобзика. Таким образом, наиболее простой электролобзиковый станок можно считать готовым.

Далее, стоит поговорить о более функциональных и сложных моделях аппаратов, которые можно сделать своими руками. Самодельная станина делается из листа фанеры толщиной 12 миллиметров, текстолита или пластика. Такая станина представляет собой рабочую поверхность, основание станка и специальный короб для расположения различных механизмов и электрического двигателя.

С обратной стороны необходимо расположить эксцентрик с качалкой, которые нужно соединить пластиной из металла с подшипниками и втулками. Эта вся конструкция обязательно закрепляется на винтах. Чтобы установить промежуточный вал, необходимо найти несколько подшипников. Специальный шкив из металла на вал насаживается довольно плотно, а винтовой соединитель надежно закрепляется. Подобным образом нужно изготовить и самодельный эксцентрик для аппарата.

Для того чтобы менять частоту движения качалки, на установленном фланце необходимо сделать несколько сквозных отверстий и нарезать в них резьбу. Они должны быть удалены от центральной оси на разное расстояние. Изменяя место вкручивания винта, можно регулировать амплитуду перемещения качалки, которая представляет собой несколько деревянных коромысел, закрепленных к стойке шарнирами. Окончания коромысел имеют сквозные пропилы, в которые вставлены винты для натяжения. На другие концы прикрепляется пилка, движущаяся при помощи шарниров из металла. Для закрепления пилку устанавливают в специальный паз рабочей поверхности.

Крепежное приспособление пилки можно считать наиболее важным

При сборке электролобзикового станка своими руками этой части стоит уделить большое внимание. Пластины, вставленные в коромысла, несут огромную нагрузку при работе, именно поэтому их нужно качественно укрепить и стянуть крепежными материалами. Две серьги креплений не нужно сильно сжимать при помощи винтов, что позволит перемещаться шарнирам оси

Две серьги креплений не нужно сильно сжимать при помощи винтов, что позволит перемещаться шарнирам оси.

Механизм стойки качалки лучше всего изготовить из цельного материала. На одной стороне необходимо сделать паз под коромысло, а на другом нужно вырезать прямоугольный проем для второго коромысла. Для того чтобы было проще сделать отверстия, стоит сложить стойку из нескольких частей.

https://youtube.com/watch?v=bpRYgtnJzcg

Как происходит процесс

Для того чтобы сконструировать элементарный столик, вы должны подготовить чертежи. Правильно нарисованная или подобранная схема существенно облегчит вам работу. Используйте фанерную доску до одного см шириной в качестве рабочего места. Если элементы небольшие, можно взять доску поменьше. При этом отступите от краев до двадцати см и сделайте несколько отверстий. Не забудьте пометить внизу доски места для креплений.

В том случае, если подставка лобзика лишена отверстий, их необходимо сделать в количестве четырех экземпляров. По готовым пометкам сделайте дырки в фанере. Примите к сведению, что на доску нужно прикрепить ножки из стали. При этом высота ножек зависит от самого корпуса прибора. При этом планки отгибаются под углом 90 градусов. Для этого проделываются отверстия под крепежи. Прибор при этом закрепляются под фанерным элементом, чтобы пила выглядывала через дырку.

Такой обычный столик можно установить на том же верстаке или рабочем столе. При этом такому столику не нужны ножки, а закрепляется он по краям верстака. Прибор должен оказаться за пределами стола. Это изделие отлично закрепляется на заготовках из дерева толщиной до трех см.

https://youtube.com/watch?v=jQ2F2w0UDD4

Как видите, такой столик для лобзика сделать совсем не сложно. Все, что от вас потребуется, – это немного внимания и собранности. И, конечно, не забывайте четко придерживаться схемы.

Столик для выпиливания лобзиком

Такой многогранный инструмент как лобик, имеет несколько разновидностей, самым простым из которых, является ручной тип устройства. Этот элементарный инструмент, не обремененный электроприводом и сложными узлами, предназначается для аккуратного фигурного распила заготовок небольшой толщины. Скорость работы, зависит от физических показателей и удобства рабочего места. Чтобы облегчить процесс выпиливания, рекомендуется соорудить специальный выпиловочный столик для лобзика, чертеж которого расположен ниже. Это простое приспособление сэкономит силы и в разы повысит эффективность работы.

Собрать столик для лобзика можно из самых разных материалов: фанеры, ДСП, дерева, ламината, металла и даже пластика. Если в наличии нет совершенно ничего подходящего, и нужный отрезок необходимо приобрести, то в данном случае, самой легкодоступной и удобной в обработке будет фанера. Для изготовления полноценного изделия потребуются следующие компоненты:

- Фанера (или что-то подобное): 260x200x10

- Струбцина

- Саморезы с потайной головкой: 4 шт

По инструментам:

- Пила (ножовка или лобзик)

- Дрель или шуруповерт с набором сверл

- Линейка

- Наждачная бумага или напильник

Процесс изготовления выпиловочного столика предельно прост. Переносим контуры изделия с чертежа на заготовку и выпиливаем 2 главные части, как на фото ниже. Здесь главное учесть толщину верхней части Вашей струбцины, чтобы она не выпирала. При необходимости, поверхность можно нарастить, выпилив ещё один верхний элемент.

Подготовленные части соединяются саморезами или склеиваются в единую, монолитную конструкцию. Края зачищаются напильником или наждачной бумагой и готовое устройство крепиться к столу.

Существует довольно много альтернативных вариантов изготовления подобных приспособлений, отличающихся размерами и способами крепления. Одна из таких, достаточно интересных конструкций, демонстрируется в следующем видеоролике.

https://youtube.com/watch?v=_qlCwN5rnb8

Всем привет. Я уже писал про свой универсальный фрезерно-пильный стол. Было в планах встроить в этот стол лобзик, благо оставил для него место да и лобзик завалялся. Кто работал с лобзиком знает что при пилении угол распила трудно выдержать ровно 90″. Пилка постоянно гуляет. Поэтому надо было сделать направляющие, для которых я использовал два подшипника.

Самые маленькие какие нашёл. И плюс ещё упор что бы когда пилишь пилка не отгибалась назад. Под упор я тоже приспособил подшибник. Все остальное собрал опять же из фанеры.

Ручной электроинструмент весьма популярен как среди любителей, так и в среде профессионалов в силу своих очевидных достоинств, а именно:

- сравнительная дешевизна и доступность;

- компактность;

- мобильность.

Обратной стороной этих безусловных достоинств является наличие таких недостатков, как:

- относительно малое время непрерывной работы;

- небольшая достижимая точность;

- недостаточное качество обработки.

Очевидно, этих недостатков лишены профессиональные стационарные решения – станки и машины на массивных станинах. Они, как следствие, достаточно недешевы, но главное – их нужно где-то разместить. А что делать, если нет возможности оснастить мастерскую, но хочется улучшить качество работ? Этим вопросом задаются многие из тех, кто увлечен серьезным хобби, и даже просто начинающие мастера.

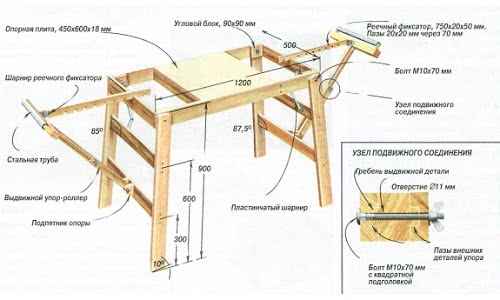

Стол на основе брусьев

Рисунок 3. Схема столешницы для лобзика.

Изготовление этого стола требует определенных столярных навыков, так как соединения его царг с ножками выполняется в шип-паз. Тем не менее вместо него можно использовать шканты, столярный клей и саморезы. Крышка станка будет подъемной, чтобы обеспечить более легкий доступ к инструменту при его демонтаже.

Стол изготавливается из:

- брусков 80 х 80 мм;

- брусков 40 х 80 мм;

- ЛДСП или ламинированной фанеры 900 х 900 мм.

Соответствующие отверстия делаются на боковинах ножек. Шканты обмазываются клеем на половину длины и вставляются в торцы. После этого каркас собирается начерно. После исправления возможных недочетов он стягивается окончательно. Все контактные поверхности до сборки смазываются клеем. Дополнительную прочность конструкции придадут саморезы, которые ввинчиваются через заранее подготовленные для них отверстия.

Крышка крепится к одной из царг на петли, для этого в ней делается прорезь для облегчения установки и снятия лобзика. К тыльной части столешницы прикручиваются 2 планки с выбранной четвертью, в которую будет входить подошва электроинструмента. В планках делаются отверстия, в которые будут установлены прижимные винты или болты.

Закрепленный под столешницей лобзик сможет обрабатывать более толстые заготовки, если для его подошвы в крышке будет сделано углубление. Проще всего его изготовить фрезерной машинкой. Стол получился довольно просторным, поэтому достаточную прочность его крышке может обеспечить большая толщина фанеры или ЛДСП. Используйте 20-миллиметровые и более толстые листы.

Более сложная конструкция предусматривает изготовление стола из деревянных брусьев. В этом случае стол собирается из бруса (ножки из бруса 80х80 мм, перемычки из бруса 40х80 мм) со стыком по системе шип-паз.

Столешница изготавливается из ламинированной фанеры толщиной 18-20 мм размером 90х90 см. Для удобства смены пилки столешница выполняется в подъемном варианте. Для этого на одной из цанг стола она крепится с помощью петель. Пилку удобнее снимать, если будет пропил от отверстия до края столешницы. Такой пропил рекомендуется сделать.

Систему крепления лобзика следует усложнить, чтобы обеспечить его съем. Подошва лобзика прижимается к столешнице двумя деревянными планками, на которых сделан профиль путем выборки четверти бруса. В этот профиль, как на полозья, входит подошва лобзика. Для ее крепления в планке сверлятся отверстия и устанавливаются прижимные винты с барашком.

Первым делом из фанеры нужно вырезать основу столешницы и полосы для усиления столешницу. В полосах фанеры мы сверлим отверстия, чтобы собрать короб, на который будет установлена столешница.В углы коробка вклеиваем квадратики из фанеры, они придадут жесткости коробу.В столешнице вырезаем отверстие, таким образом чтобы установленные на вкладку лобзик и фрезер спокойно проходили в него.

К коробу на шурупы крепим столешницу.Вырезаем верхнюю часть столешницы и в ней вырезаем отверстие под вкладки с электроинструментом.Приклеиваем верхнюю часть столешницы к основе

Обратите внимание что поверхность столешницы состояит из двух полос фанеры, а между полосами сделана выемка в которую будет устанавливаться угловой упор.В столешнице сверлим отверстия для крепления параллельного упора.В отверстия забиваем гайки

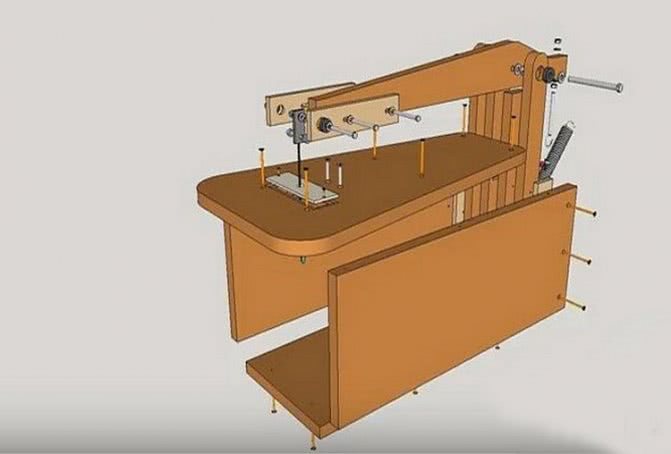

Поэтапное изготовление станка

Мастер-класс создания лобзикового станка состоит из нескольких этапов, на каждом из которых остановимся в деталях.

Прежде всего, нужно подготовить всё необходимое для работы.

Материалы:

- фанера 10-14 мм;

- пружина;

- 2 подшипника.

Инструменты:

- циркулярка;

- шлифовальный станок;

- дрель с набором сверл;

- электролобзик с пилками;

- пылесос.

Подготовка

Данный этап состоит из таких шагов:

- Изготавливаем шаблоны. Для этих целей понадобятся лишь карандаш, линейка и бумага.

- Вырезаем шаблон при помощи ножа.

- Наклеиваем шаблон к заготовке.

При наклеивании шаблона слишком обильное смазывание клеем не требуется, поскольку удаление бумаги будет затруднительным.

Изготовление заготовок

Заготовки стационарного лобзикового станка изготавливают следующим образом:

- Выпиливаем заготовки при помощи циркулярки либо другого подходящего инструмента.

- На шлифовальном станке обрабатываем детали для удаления сколов, заусенцев.

- Сверлим технологическое отверстие.

- Для проточки пазов используем напильник.

- Чтобы сделать отверстия для подшипников, используем перьевое сверло соответствующего диаметра.

- Прорези под установку лобзика и быстросъемную крышку делаем фрезером.

Сборка

Процесс сборки станка таков:

- Детали фиксируем на клей, задействовав для временного скрепления струбцины.

- Для дальнейшей фиксации используем саморезы, которые заворачиваем шуруповертом.

- Когда детали собраны, выполняем шлифовку для удаления неровностей.

- Покрываем детали лаком. Лучше всего воспользоваться нитролаком.

- Основную часть настольного станка собираем на шурупы.

- Закрепляем основание устройства.

- Фиксируем верхнюю часть.

- Молотком загоняем подшипники в подготовленные отверстия.

- Монтируем кронштейн. Для крепления можно использовать шпильку или болт в соответствии с внутренним диаметром подшипника. При затяжке гайки не нужно прилагать чрезмерных усилий, поскольку должен оставаться небольшой свободный ход.

- Устанавливаем пружину согласно приведенному ниже фото.

- Для фиксации пилки изготавливаем зажим, который представляет собой пластину с двумя отверстиями. Пластину устанавливаем на кронштейн и крепим гайкой.

- Во время сборки станка верхняя часть должна иметь вид, как на фото.

- Для удобства управления электролобзиком на корпусе изготавливаемого устройства делаем технологические отверстия. Также отверстия потребуются под розетку и выключатель.

- После того, как нужные прорези сделаны, получаем доступ к органам управления электролобзиком.

- Изготавливаем зажимы для пилки. Для этого в шляпке болта делаем прорезь, но не до конца. В ходе работы станка в прорезь будет помещаться пилка.

- Монтируем и собираем верхнюю часть в месте крепления пилки.

- По конструктивному исполнению нижний узел практически повторяет конструкцию сверху. Разница заключается лишь в том, что вместо пластины применяется старая пилка, у которой болгаркой срезается почти полностью пильная часть. В оставшейся части делаем отверстие с болтом и прорезью по аналогии с верхним узлом.

-

Устанавливаем электролобзик. Для фиксации задействуем винты со шляпками под потай.

- Фиксируем пилку в верхней и нижней части станка.

- Чтобы отрегулировать перпендикулярность пилки, понадобится угольник либо брусок с углом в 90°. Суть регулировки сводится к смещению пластины в верхней части влево или вправо.

- Регулировка пилки вперед/назад производится посредством перемещения узла крепления пилки.

- Из прочного пластика изготавливаем пластину, которая устанавливается снизу пилки. В пластине прорезаем отверстие, а в самом станке фрезером делаем посадочное место под пластину, чтобы она была заподлицо с поверхностью столешницы.

Основные правила работы на столе для лобзика

При работе на столе для лобзика следует соблюдать определенные правила. При резке нельзя подавать заготовку на пилку с большим усилием во избежание ее поломки. Пилка достаточно быстро изнашивается и ее надо периодически заменять новой. При обработке тонких металлических листов под них рекомендуется подкладывать фанеру. Лобзик должен быть надежно закреплен. Длинные распилы целесообразно производить с применением направляющих планок.

https://youtube.com/watch?v=8OTVCKhB2kg

Параметры пилки должны соответствовать обрабатываемому материалу. Если пилится ламинированный материал, то на место распила лучше предварительно наклеить полосу скотча, чтобы не допустить сколов. При совершении круговых прорезов маятник лобзика нужно установить на минимальном уровне.

Инструмент и материал

Стол для лобзика электрического своими руками имеет множество преимуществ. В частности то, что подобрать все необходимые инструменты для этого изделия можно без проблем

Важное условие — жесткость и выравненность поверхности. Поэтому лучше всего остановить свой выбор на таком материале, как фанера

Но доски при этом не должны быть тонкими, так как они могут покоробиться. Поэтому лучше всего взять водоустойчивую ламинированную фанеру толщиной около 1 см.

Можно взять древесно-стружечную плиту, которая несколько толще фанеры, а также жестче. Но самым подходящим вариантом будет качественная покрытая ламинатом столешница для кухни. Единственным минусом такого материала является плохое крепление инструментов к материалу, поэтому придется тщательнее выбирать крепежные детали.

https://youtube.com/watch?v=iw5OyJQBJSU

Стол своими руками из металла — альтернатива деревянному. Единственная трудность заключается в том, что найти подходящую металлическую деталь несколько затруднительно — она должна быть не просто ровной, но еще и тщательно обработанной. Помимо этого в такой детали сложно будет сделать дырки под крепления. Если вы посмотрите видео и вооружитесь сверлом, все будет намного проще.

При этом вам стоит запастись простым карандашом (лучше взять мягкий, чтобы он был ярче), линейкой или рулеткой, отверткой, сверлом, саморезами. Помимо этого нам понадобится угольник, с помощью которого будем размечать изделие, а также использовать его на последнем этапе сборки. На последнем этапе не будет лишним фиолент и подшипники.

Материалы могут быть использованы из тех, что имеются под рукой. Хочется лишь отметить, что рабочая поверхность («столешница») должна быть ровной и достаточно жесткой, поэтому при выборе материала нужно иметь в виду следующие моменты:

- Можно использовать фанеру, однако тонкая (меньше 12 мм) фанера подвержена короблению, и не факт, что имеющийся кусок окажется достаточно ровным.Предпочтительнее будет водостойкая ламинированная («опалубочная») фанера толщиной от 12 мм.

Если говорить о ДСП (древесно-стружечных плитах), то в общем случае чем они толще, тем лучше – более жесткие. В идеале – кусок качественной ламинированной кухонной столешницы или «постформинга».Из минусов – меньшая надежность крепления к ней инструмента, нужно более ответственно подойти к выбору крепежа.Из плюсов, пожалуй, главный – доступность и простота: можно заказать весь комплект деталей по своим размерам в любой мебельной мастерской. Толщину лучше брать не стандартную 16 мм, а побольше (например, 22 мм).

Металл по свойствам подходит почти идеально, однако в быту достаточно сложно отыскать подходящих размеров кусок, отшлифованный и ровный. К тому же, делать в нем необходимые отверстия несколько более трудоемко, тогда разумно использовать сверлильный станок.

Набор необходимого инструмента будет зависеть от выбранных материалов, но в общем случае приблизительный перечень примерно такой:

- карандаш, рулетка или линейка, угольник столярный – для разметки;

- угольник также будет полезен на этапе окончательной сборки и настройки;

- отвертки и гаечные ключи соответственно выбранному крепежу;

- шуруповерт или дрель, сверла под крепеж, саморезы (шурупы).

Подготовим такой инструмент:

- шуруповерт или дрель;

- электрический лобзик;

- сверла по дереву (3.5, 6, 8, 10 мм);

- молоток;

- стамеску;

- рулетку;

- уровень;

- шлифовальную шкурку.

Материал для изготовления модели:

- USB плита (18 мм);

- деревянный брус (120 х 25 х 400 и 60 х 40 х 1400);

- шурупы по дереву (4 х 45) 35 шт.;

- болты 8 х 30 (для крепления лобзика к станине), 8 х 60 (для крепления кронштейна к станине), 8 х 80 (для крепления направляющей ножовочного полотна), 8 х 30 (для крепления подшипников);

- гайки – 10 шт.;

- шайбы – 10 шт.;

- подшипники – 2 шт.;

- алюминиевые уголки 25 х 25 х 80 – 2 шт.

могут быть использованы из тех, что имеются под рукой. Хочется лишь отметить, что рабочая

(«столешница») должна быть ровной и достаточно

Набор необходимого

будет зависеть от выбранных

но в общем случае приблизительный