Крышки и уплотнения для подшипников

Осевое положение вала в корпусе определяется с помощью торцовых крышек. Торцовые крышки должны быть достаточно прочными, чтобы выдержать осевые нагрузки, передаваемые валами через наружные кольца подшипников.

Крышки подшипников изготовляют из чугуна марки СЧ15. Различают крышки глухие и с отверстиями для прохода валов (рис. 13). Крышки изготовляются с центрирующим выступом и без него. Центрирующий выступ обычно контактирует с наружным кольцом подшипника для фиксирования положения вала в корпусе. Наружный диаметр выступа равен диаметру расточки под подшипник по посадке h9, а внутренний соответствует размеру t в стакане. Толщина и наружный диаметр фланца, диаметр, на котором расположены отверстия, и их количество определяются так же, как для стакана.

Рис. 13. Уплотнения валов, размещаемых в крышках: а – манжетное; б – щелевое (l=0,2…0,4; t=4,5…6; r=1,2…2); в – центробежное; г – лабиринтное (l=0,2…0,4; f1=1…2; f2=1,5…3)

Если крышка не контактирует с подшипником, то она может быть выполнена без центрирующего пояска (плоской). Если крышка выполнена с отверстием для прохода вала, то она отличается тем, что в ней, как правило, предусматривается место для установки уплотнения, которое защищает подшипник от попадания грязи и от вытекания смазки (рис. 13, а). Наличие уплотнения и деталей крепления подшипника на валу определяет в осевом сечении конфигурацию торцовой наружной и внутренней поверхности крышки (рис. 13).

Так как щелевые уплотнения недостаточно надежно защищают подшипники от попадания пыли и грязи, то их применяют для подшипников качения машин, работающих в чистой и сухой воздушной среде. Лабиринтные уплотнения (рис. 13, в) – самые надежные, особенно при больших частотах вращения валов. Уплотнения, основанные на действии центробежной силы (рис. 13; а, в, г), применяют в качестве наружных и внутренних. В ответственных случаях применяют комбинированные уплотнения (в). Уплотнения манжетные резиновые для валов приведены в табл. 4.

Таблица 4. Уплотнения манжетные резиновые для валов

| Манжета резиновая армированная, мм | d | D | h1 | h2 |

| 20; 21; 22 | 40 | |||

| 24 | 41 | |||

| 25 | 42 | |||

| 26 | 45 | |||

| 30; 32 | 52 | |||

| 35; 36; 38 | 58 | 10 | 14 | |

| 40 | 60 | |||

| 42 | 62 | |||

| 45 | 65 | |||

| 48; 50 | 70 | |||

| 52 | 75 |

Для предотвращения вытекания смазочного материала из корпуса редуктора или выноса его в виде масляного тумана и брызг применяют различные уплотняющие материалы и устройства. Разъемы составных корпусов герметизируют специальными мазями, наносимыми на плоскости разъема перед сборкой корпуса. Во фланцевых соединениях, когда положение фланца не определяет осевой зазор в подшипниковом узле, могут применяться также мягкие листовые прокладочные материалы.

В настоящее время для герметизации фланцевых соединений широко применяют уплотнения в виде резиновых колец круглого сечения (рис. 14, а).

Для герметизации стыков типа фланец-корпус с центровочным буртом применяют установки колец в канавку (рис. 14, б), в торец (рис. 14, в) и в фаску (рис. 14, г). Установка колец в канавку занимает больше места в осевом направлении, но удобна при совмещении с регулировочными прокладками между фланцем и корпусом для осевого зазора, поскольку в этом случае изменение толщины прокладок не связано с деформацией сечения кольца, которым производится уплотнение по посадочной поверхности. Размеры установочных мест под резиновые уплотнительные кольца круглого сечения приведены в табл. 5. Эти же кольца можно применять для нецентрованных плоских стыков (не обязательно круговых). Для этого на одной из соединяемых деталей должна быть выполнена канавка. Пример кругового уплотнения показан на рис. 14, д.

Таблица 5. Размеры сечений круглых колец и установочных мест для них

| Размеры | Диаметр кольца, d, мм | |||

| 2,5 | 3,0 | 3,6 | 4,6 | |

| D | 24-54 | 25-100 | 28-205 | 36-260 |

| b | 3,6 | 4,0 | 4,7 | 5,6 |

| h | 1,85 | 2,35 | 2,8 | 3,7 |

| с | 2,0 | 2,0 | 2,5 | 2,5 |

| а | 3,5 | 4,5 | 5,0 | 6,0 |

| е | 1,85 | 2,2 | 2,6 | 3,3 |

| М | 3,3 | 4,2 | 5,0 | 7,2 |

Рис. 14. Уплотнение круглым кольцом

Признаки неисправности подвесного подшипника ВАЗ 2107 и как проверить карданный вал своими руками

Первые признаки неисправности и износа подвесного подшипника ВАЗ 2107 (ПП) — это вибрация и стук кардана в начале движения автомобиля. После разгона авто, стук постепенно исчезает, переходя в вибрацию с шумом. Если с балансировкой оси ранее не возникало проблем, а стуки внезапно появились, то сразу необходимо сделать диагностику ПП.

Читать дальше: Самый надежный японский автомобиль для россии

Диагностирование выполняется в следующем порядке:

1. Установите авто на эстакаду, подъёмник или яму; 2. Под автомобилем найдите кардан;

3. Проверьте люфт ПП, перемещая деталь руками в осевом направлении — свободный ход не допускается; 4. Покрутите кардан и послушайте, как работает подшипник — вибрация, перекаты, скрежет, стук не допускаются; 5. Осмотрите корпус изделия, в том числе герметичность уплотнений подшипника — вытекание смазки не допускается; 6. Убедитесь, что крепление подвесного подшипника с кронштейном не ослаблено; 7. В представленных видео показано, как гудит подвесной подшипник ВАЗ 2101-2107 (инжектор), а так же как определить неисправность промежуточной опоры.

Видео: «Как гудит подвесной подшипник»

Видео: «Как проверить опору кардана»

Детонационное напыление

Самым перспективным способом восстановления параметров коленвала считается детонационное напыление. В этом процессе разгон потока порошка из бункера накопителя до поверхности происходит за счет энергии взрыва, произведенного внутри газового потока.

Используется детонационная пушка. У нее присутствует с одного конца охлаждаемый водой ствол. Его заполняет газовая смесь, которая при достижении нужной концентрации может взорваться.

В результате взрыва в ограниченном пространстве возникает струя, скорость которой 1000…1200 м/с. При соударении с твердой поверхностью в результате удара в зоне контакта температура повышается до 2000…2200 ⁰С. Происходит мгновенное разогревание зоны контакта, частица образует с телом жесткую связь. Ее крайне трудно разрушить механическим путем. Микросварка соединяет разнородные порошок и стальную поверхность.

Детонационное напыление твердых порошков:

После «выстрела» производится продувка ствола негорючим газом. Поток попадает не только на ствол, он направляется в зону сварки, охлаждает ее до 20…30 ⁰С. Затем возобновляется процесс. Происходит очередной выстрел. Еще определенное количество порошка подается на наплавку.

Этот способ наплавки (напыления) превосходит по своим параметрам любой другой вариант.

Внимание! Детонационное напыление может осуществляться не только на металлы. Поток порошка приваривается на пластики, керамику, стекло и другие тугоплавкие материалы.. В настоящее время по заказу заинтересованных предприятий может быть спроектировано и изготовлено индивидуальное высокотехнологичное оборудование

Конечно, цена на него может быть достаточно высокой. Высокое качество восстанавливаемых деталей позволит окупить капиталовложения

В настоящее время по заказу заинтересованных предприятий может быть спроектировано и изготовлено индивидуальное высокотехнологичное оборудование. Конечно, цена на него может быть достаточно высокой. Высокое качество восстанавливаемых деталей позволит окупить капиталовложения.

Видео: восстановление коленвала.

https://youtube.com/watch?v=zF_K-qRlLJk

Какие неисправности устраняются быстро

Преимущество нашего предложения – ремонт без сварочных работ или наплавки, изменяющих структуру металла из-за нагрева. Это сохраняет прочность узлов. Восстановление валов проводится быстрее, т.к. не нужна проточка после сварки. За счет предлагаемой технологии соединение сразу получает более 90% сопряжения поверхностей, чего не достичь другими способами. Это дает значительное увеличение усилия на «сдвиг», «срыв» и такая посадка превосходит горяче-прессовую посадку.

Восстанавливаем следующие типы узлов:

- шпоночные соединения (призматические, конические, сегментные шпонки, канавки под их установку);

- скользящие, нескользящие шлицевые (зубчатые) соединения;

- цилиндрические шпиндели, гнезда подшипников, конусные посадки;

- шпиндели шлифовальных, других типов станков;

- узлы после проворачивания подшипников;

- изношенные детали со стягивающим или зажимным соединением;

- ролики, подверженные химическому, абразивному износу.

Вам не придется разбирать станок и отвозить детали в мастерскую. Технология позволяет работать на месте, максимум с частичной разборкой оборудования. За счет этого простои из-за ремонта валов сводятся к минимуму. Качество гарантируем, т.к. наши мастера прошли обучение в Германии, где и были разработаны применяемые композитные материалы.

Посадки подшипников на вал и в корпус

Внутренние кольца подшипников часто закрепляют на валах посредством только соответствующей посадки (рис. 2, а).

Рис. 2. Основные схемы крепления подшипников на валу: а – неподвижное соединение по прессовой посадке; б – торцовой шайбой с винтом и стопорной планкой; в – круглой шлицевой гайкой и стопорной шайбой; г – стопорным кольцом; д – конусной разрезной втулкой и натяжной круглой гайкой и стопорной шайбой

Выбор характера посадки подшипника на вал и в корпус зависит от ряда факторов: типа и размера подшипника, условий его эксплуатации, величины, направления и характера нагрузок, класса точности подшипника, нагружения неподвижного кольца.

Различают следующие виды нагружения неподвижных колец: местное циркуляционное и колебательное.

Местная нагрузка воспринимается ограниченным участком дорожки качения и передается на ограниченный участок корпуса.

Циркуляционная нагрузка воспринимается всей окружностью дорожки качения и передается на всю опорную поверхность корпуса. Это наблюдается в том случае, когда вектор нагрузки вращается.

Колебательная нагрузка распространяется на определенный участок невращающегося кольца, например, при качательном движении.

Для вращающегося кольца, передающего внешнее усилие, следует назначать неподвижные посадки, например, в редукторах внутреннее кольцо подшипника должно насаживаться на вал с натягом. Наружное кольцо подшипника, сопряженное с неподвижной частью машины, должно иметь посадку, обеспечивающую весьма малый натяг или даже небольшой зазор, дающий возможность кольцу при работе несколько проворачиваться относительно своего посадочного места, что обеспечивает более равномерный износ беговых дорожек.

Посадка внутреннего кольца подшипника на вал или ось осуществляется по системе отверстия, а наружного кольца в корпус – по системе вала.

В связи с этим соединение внутренних колец подшипников с валами при переходных посадках будет фактически неподвижным с гарантированным натягом. При осуществлении неподвижной посадки следует очень тщательно следить за тем, чтобы соединение имело определенный натяг: ослабление посадки ведет к проскальзыванию вала по внутреннему кольцу, температура подшипника резко повышается, и он выходит из строя. При увеличенном натяге внутреннее кольцо подшипника расширяется, радиальный зазор между внутренним и наружным кольцом уменьшается. Это может привести к заклиниванию тел качения: подшипники нагреваются и быстро разрушаются.

Особенно тщательно следует осуществлять посадки радиальных шарикоподшипников. Шейки валов и расточенные отверстия корпусов с грубо обработанными посадочными поверхностями не должны допускаться к монтажу.

Шероховатость обработки и геометрические формы посадочных мест в значительной степени влияют на долговечность подшипников.

Овальность, конусность и биение заплечиков должны быть в пределах допусков, установленных для поверхностей, сопрягаемых с подшипниками.

Следует помнить, что от точности заплечиков валов и корпусов, а также размеров галтелей вала зависит нормальная работа подшипников качения и всего узла. При сборке необходимо следить за тем, чтобы заплечики валов и корпусов были строго перпендикулярны к оси вала, и кольца подшипников плотно прилегали к заплечикам по всей поверхности.

Размеры заплечиков вала и корпуса должны быть такими, чтобы при действии значительной осевой нагрузки торцы заплечиков не сминались. Однако очень большие заплечики затрудняют демонтаж подшипников, так как в этом случае захватить кольцо подшипника, из-за выступающего заплечика, не представляется возможным. Нормальная высота заплечиков ориентировочно должна быть равна 1/2 толщины внутреннего кольца. Если нельзя предусмотреть заплечики нормальной высоты, то применяют специальные упорные кольца.

Радиус галтели вала должен быть всегда несколько меньше, чем радиус фаски внутреннего кольца подшипника. То же относится к наружному кольцу.

При проектировании валов часто вместо галтелей делают проточки. Однако они ослабляют вал, вызывая концентрацию напряжений, и поэтому ими можно заменять галтели только в том случае, если вал имеет значительный запас прочности.

В тяжело нагруженных валах максимальные напряжения сосредоточиваются на посадочных местах вала у заплечиков. В таких случаях делать выточки и даже галтели нежелательно. Рекомендуется применять плавный конусный переход и ставить специальную упорную шайбу.

Метод №3

Этап 1: Подготовка

Исходные условия: t° воздуха от +15°С, влажность 50% — 90%

Изготовление оправки, как на рисунке №7

- Проведение диагностики ремонтируемого узла.

- Разбор узла.

- Проверка посадки оправки.

- Замер диаметра вала.

Этап 2: Очистка поверхности посадочного места

Механическим методом очистите поврежденное посадочное место. Следует избавиться от старой смазки и коррозии. Очистка может проводиться борфрезой. Оптимальный результат – шероховатость от Ra-20 мкм.

Этап 3: Обезжириваем поверхность

После обработки механическим способом, используйте очиститель CLEANER S. Возьмите чистую ткань, для обезжиривания, предварительно смоченную в очистителе.

По необходимости процедуру повторить. Контроль чистой поверхности осуществляется белой тканью – на ней не должны оставаться следы.

Этап 5: Использование композитного материала и установка подшипника на втулку

- Наружное кольцо подшипника отшлифуйте бумагой с зернистость №400.

- Используйте CLEANER S для очистки и обезжиривания подшипника.

- Нанесите смазку F 1000 или P 500 .

- Полимерный материал подготовьте, согласно инструкции на упаковке.

- Нанесите тонким слоем материал на поверхность тех.отверстия и тщательно вотрите его.

- Далее, нанесите полимерный материал толщиной, которая обеспечит полную связку с поверхностью подшипника.

- Установите подшипник на центрирующий маятник в корпус с нанесенным металлополимером, как на рисунке №9.

8. Спустя 24 часа завершиться полимеризация. Снимите маятник и соберите агрегат.

Ознакомиться со стандартными условиями оплаты, формы и доставки Вы можете в этом разделе.

Автор статьи — Екатерина Иванова

источник

Важные особенности

Обычно просто установить коленвал в блок обратно не получается, для этого нужно

знать несколько хитростей. Подшипники должны ставиться с большим трудом, и чтобы упростить работу, место посадки разогревают строительным феном. Температурное расширение поможет завершить работу намного быстрее. Когда коленвал поставлен в первую часть блока, место соединения предварительно обрабатывают герметиком. Тем же образом нагревается место второго подшипника, после чего соединяются половинки блока. Обе части должны быть приближены ровно, без отклонений и лишних перекосов.

Любой ремонт с разбором двигателя сравним с хирургическим вмешательством, поэтому все работы проводятся крайне аккуратно. Перед работой мотор промывается, с него сливается масло. Все операции по ремонту должны проводиться исключительно на чистом верстаке. Самостоятельный разбор скутера в первый раз лучше проводить под руководством более опытного мастера, это позволит избежать неприятных ошибок.

Разборка подвесного подшипника и ремонт

Прежде чем приступить к собственно ремонтным работам, в автосервисе произведут детальную диагностику. Необходимо проверить узел, исправность комплекта на опору. Если с ним есть проблемы, появятся люфт или подклинивания в шарнирах равных угловых скоростей, а также в крестовине или зубчатых (шлицевых) соединениях, в таком случае, замена запчасти будет напрасной, поскольку все это разрушит ее за несколько дней.

СПРАВКА: Процесс ремонта сильно зависит от того, производится он на отечественном автомобиле или же иномарке, поскольку во втором случае подшипник идет исключительно с валом в сборе.

Когда диагностика подтверждает неисправность подвесного подшипника, мастера проводят ремонт. Он предполагает такой алгоритм действий:

- на вал наносят метки, чтобы можно было произвести обратный сбор правильно;

- демонтируют комплект под опору;

- выпрессовывают изношенную деталь;

- в комплекте проверяют люфты;

- с помощью микрометра проверяют изношенность посадочного опорного места;

- механизм собирают в обратной последовательности по меткам;

- устанавливают пыльники, а также собственно подшипник на вал;

- проводят тестовую проверку.

Примечательно, что новую запчасть перед установкой обязательно вскрывают, чтобы проверить на смазку. Если ее недостаточно или она отсутствует вовсе, добавляют спецсостав для передач высоких оборотов.

Восстановление посадочного места под подшипник

Во всех механизмах, агрегатах и машинах, работающих по принципу создания и передачи вращательных движений, в своей конструкции имеют подшипники.

Подшипниковый узел – это конструктивная часть агрегата, на которую возлагаются следующие функции:

- составлять опорную площадку для валов

- передавать значительные крутящие моменты

- выдерживать значительные радиальные и осевые нагрузки

- быть устойчивыми к воздействиям динамических нагрузок

Требования, предъявляемые к подшипникам

К подшипникам предъявляются следующие требования:

- работать с минимальными шумовыми эффектами

- не создавать вибрацию посадочных мест, и как следствие, всего агрегата в целом

- иметь минимальный объем эксплуатационного обслуживания

- работать в широком диапазоне рабочих температур и частот вращения

- обеспечивать минимальные потери на трение

- обеспечивать долговечную и надежную работу всего агрегата в целом

В зависимости от конструкции, подшипники имеют различные модификации. Наиболее востребованными считаются подшипники качения.

Устройство подшипников качения

Подшипники качения, в зависимости от формы тела качения, могут быть шариковыми, роликовыми или игольчатыми. Каждый из этих видов состоят из наружного и внутреннего кольца, сепаратора и тела качения (шарика, ролика или иглы).

Кольца имеют дорожку качения, по которой перемещается тело качения. Сами кольца жестко крепятся на конструкциях агрегатов. Наружное кольцо, своей внешней стороной закрепляется на корпусе агрегата, обычно в подшипниковых узлах. Внутреннее кольцо, закрепляется на наружной поверхности вала агрегата.

Таким образом, для работы подшипника необходимо иметь два посадочных места: в корпусе и на силовом валу агрегата.

Требования к посадочным местам электродвигателя

Для того чтобы подшипники имели высокую прочность соединения, их посадочные места должны удовлетворять следующим требованиям:

- посадочная площадка обеспечивает прочность соединений поверхностей и препятствует смещению кольца

- посадка должна быть с натягом. Такие условия предупреждают проворачивание колец. Это оберегает подшипник от смятия

- подшипник имеет нормированную шероховатость, размерность и форму

- подшипник имеет нормированные размеры диаметров вала и корпусных отверстий

- площадки должны быть хорошо отполированные. Это исключает смятие или срез микронеровностей во время запрессовки подшипников

- форма посадочной площадки должна быть в пределах нормативных допусков

- подшипник имеет входные фаски с небольшим углом конусности. Это обеспечивает плавность посадки подшипника

Любое отклонение от перечисленных требований может привести к повреждению самого подшипника, а, следовательно, вызвать серьезные проблемы с самим агрегатом.

Профессиональный ремонт электродвигателей

Таким образом, при появлении незначительных признаков нарушения работы посадочных мест, следует провести диагностику и выявить причины.

Эту работу могут выполнить работники нашей фирмы. Кроме того, при необходимости восстановить все посадочные места под подшипники.

Организация обеспечена парком измерительной техники, а также технологическим оборудованием для выполнения восстановительных работ посадочных мест на следующих видах электродвигателей:

- переменного и постоянного тока во взрывозащищенном и взрывобезопасном исполнении

- трехфазных и однофазных асинхронных и синхронных до 1000 В

- на всех типах промышленных электродвигателей выше 1000 В

- на асинхронных двигателях однофазного исполнения

Виды восстановительных работ

Восстановление посадочных площадок под подшипники может выполняться по следующим технологиям:

- метод наплавки металла — на изношенную поверхность наплавляется слой металла. После этого часть металла снимается с помощью металлообрабатывающих станков. Затем посадочное место подгоняется под заданные размеры путем тонкой механической обработки и шлифованием. Такая технология применяется в основном при значительном износе поверхности. Технология простая, но довольно затратная

- метод полимерного заполнения — эта технология применяется не так давно. Изношенная поверхность заполняется полиэфирной смолой с последующей механической обработкой. Полимерный состав быстро затвердевает, обладает высокой прочностью и теплоустойчивостью. Хорошо поддается механической обработке.

Как ремонтировать автомобиль

Применение для восстановления изношенных деталей современных методов нанесения покрытий и, в первую очередь, с использованием порошковых твердых сплавов способствует значительному повышению их долговечности. Среди порошковых наплавочных материалов, обладающих твердостью выше твердости абразива и стойкостью к абразивному износу, одними из наиболее перспективных являются порошки на основе систем WC-Co и WC-TiC-Cо, являющиеся основой твердых сплавов, переработка отходов и дальнейшее использование которых является актуальной проблемой.

Одним из наиболее перспективных методов получения порошка, практически из любого токопроводящего материала, в том числе и твердого сплава, отличающийся относительно невысокими энергетическими затратами и экологической чистотой процесса, является метод электроэрозионного диспергирования (ЭЭД) — локальное воздействие кратковременных электрических разрядов между электродами.

При постановке экспериментов по ППН наплавке коленчатых валов ДВС КамАЗ-740 использовалась установка УД-209 на основе переделанного токарного станка для наплавки, выпрямитель сварочный ВДУ-506. В качестве плазмообразующего, транспортирующего и защитного газа использовался аргон по ГОСТ 10157-79. Плазменная головка охлаждалась магистральной водой по ГОСТ 2844-82.

Проведенные ранее исследования, а именно анализ твердости и относительной износостойкости плазменных покрытий, а также геометрических параметров наплавочных валиков показал, что покрытия, полученные с добавлением твердосплавных порошков из ВК8, является более приемлемым вариантом для восстановления и упрочнения коленчатых валов ДВС, по сравнению с порошками из Т15К6. Основными служебными свойствами коренных и шатунных шеек коленчатых валов, определяющими их ресурс, являются твердость и износостойкость, которые, как показали результаты экспериментов, коррелируют между собой. Из перечисленных свойств наиболее просто и достоверно определяется твердость. Поэтому оптимизацию состава наплавляемых порошковых композиций с целью улучшения качества плазменных покрытий коленчатых валов для ППН проводили по твердости покрытий, полученных с использованием порошков ВК8.

Для достижения максимальной твердости плазменных покрытий была выполнена постановка полного факторного эксперимента. В результате было установлено, что оптимальной порошковой композицией для ППН шеек коленчатых валов является порошковая композиция производства Тульского завод, содержащая в своем составе промышленные порошки (7 объемов ПЖ Н4Д2М + 2 объема ПР Х11Н11ГЮСР 1 объем ПР Г4СР), изготовленные по ТУ 14-22-26-90 с добавлением 15,0 % порошка, полученного из отходов твердого сплава ВК8 методом ЭЭД в воде, со средним размером частиц 30-35 мкм.

При промышленном опробовании твердосплавных порошков использовалась технология плазменной твердосплавной порошковой наплавки для шеек коленчатых валов ДВС КамАЗ-740, вышедших из последних ремонтных размеров, представленная на рисунке 3.3.6.В качестве порошкового наплавочного материала использовалась композиция, представленная выше.

Рисунок 3.3.6 — Структурная схема технологического процесса по восстановления коленчатых валов плазменной твердосплавной порошковой наплавкой

Электроискровое напыление порошка

При плазменном напылении происходит заметный нагрев детали. Чтобы не перегревать весь коленвал, предусматривают иной способ организации припайки частиц. Подаваемый порошок прикатывается роликом.

Между роликом и деталью создается разность потенциалов. Она небольшая, здесь важна сила тока. Она достигает десятков Ампер. В результате в зоне контакта температура увеличивается до 1900…2200 ⁰С. При таких значениях между частицами и порошком образуется прочная диффузионная связь. Теперь покрытие будет удерживаться довольно прочно.

На практике проверено, что получаемая поверхность не представляет идеальное зеркало. При рассмотрении под микроскопом видны небольшие точки. Оказывается, свободное пространство заполняется смазкой. В результате происходит влажный контакт между сопрягаемыми поверхностями.

Установка для электроискрового напыления:

Внимание! Установлено, что обычный двигатель ВАЗ 2106 (1600 см³) совершил пробег более 1200000 км. Его устанавливали в три кузова автомобилей

Те проработали до полного износа, а сам мотор после разборки показал, что износ коренных и шатунных шеек не превысил 0,01…0,02 мм. При таких параметрах не требуется перетачивание до следующего ремонтного размера.

Износ постелей коленчатого вала

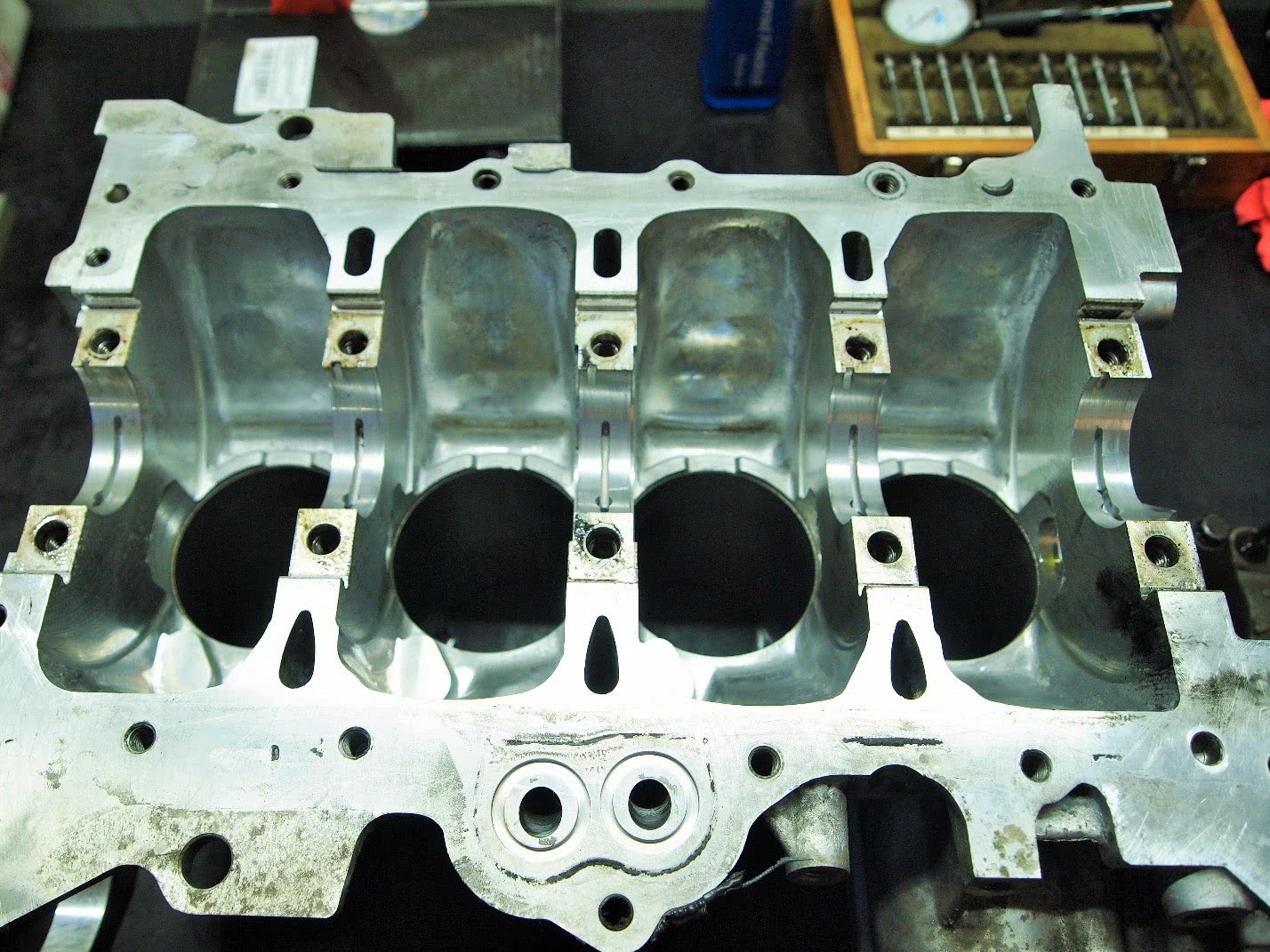

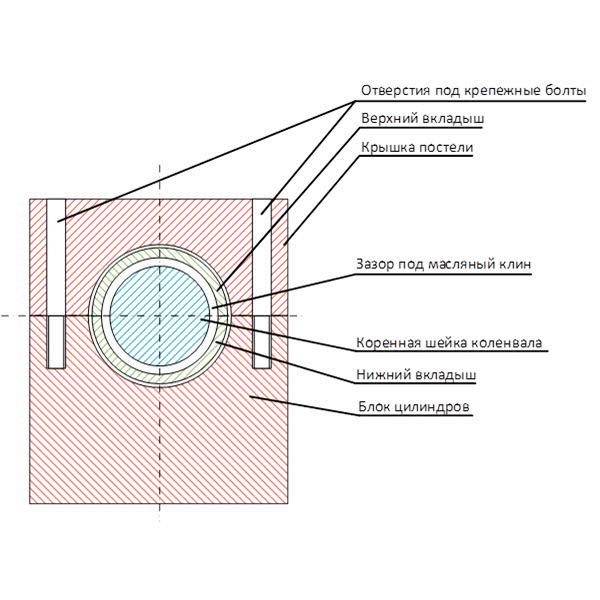

Коленчатый вал в блоке цилиндров устанавливается коренными шейками в специальные посадочные места – они называются «коренные опоры коленчатого вала» и выглядят следующим образом:

В опоры коренных шеек коленчатого вала устанавливаются вкладыши, на которые укладывается коленчатый вал:

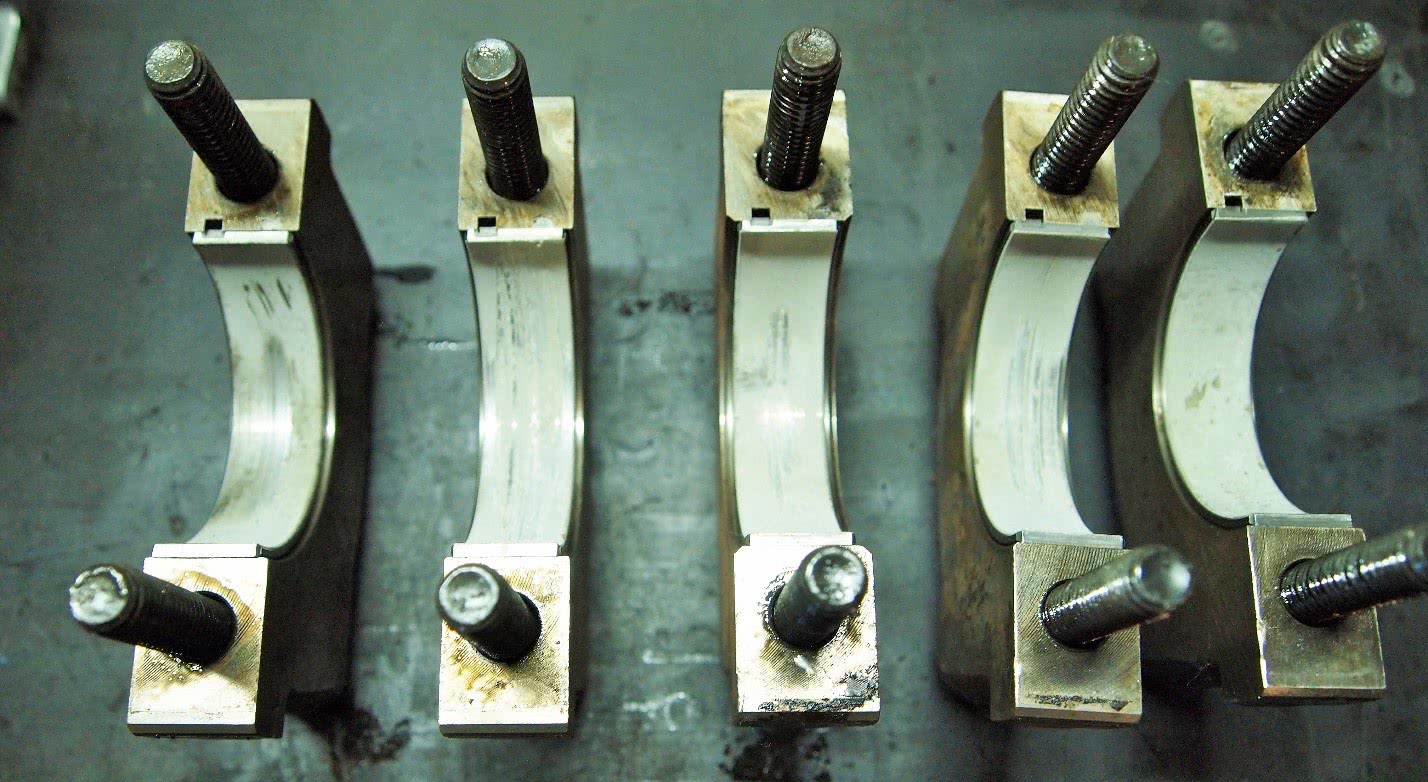

Сверху коренные шейки коленвала закрываются крышками, в посадочные места которых также устанавливаются вкладыши:

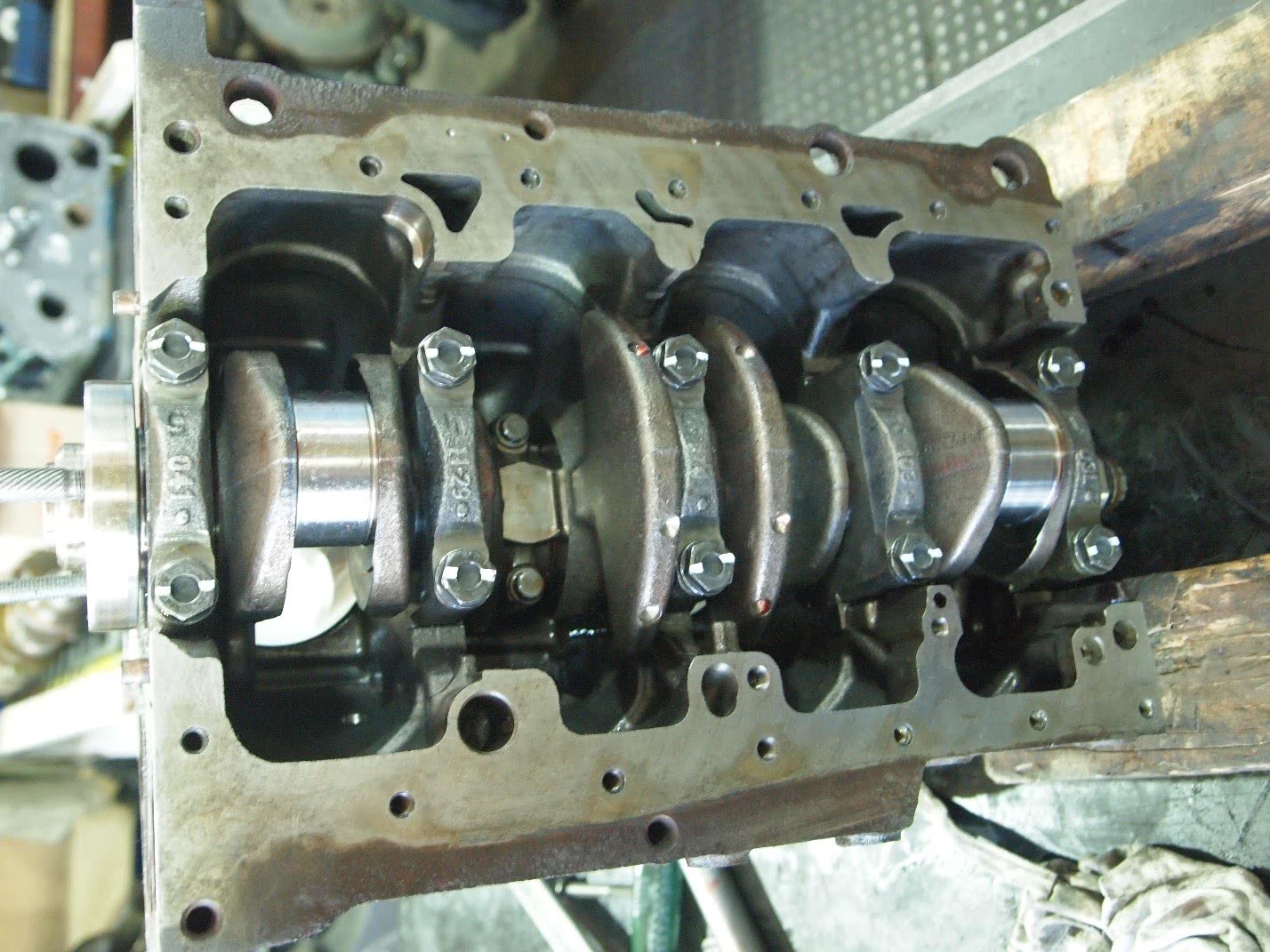

Вот так выглядит коленвал, установленный в блок цилиндров:

Схематично коренная шейка коленвала, установленная в блоке цилиндров, выглядит так:

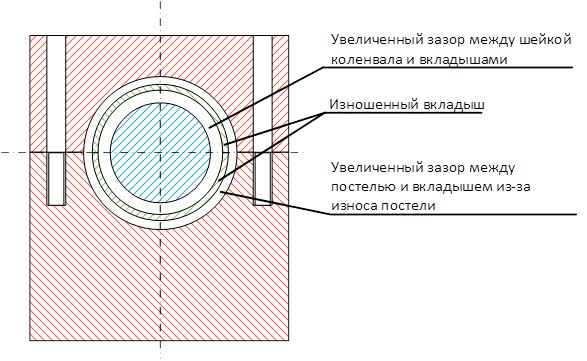

В такой конструкции практически отсутствует трение металла по металлу – между поверхностями вкладышей и шейки коленчатого вала присутствует масляный клин – масляная пленка, возникающая благодаря подаче масла под давлением. Масло подается через отверстия, просверленные в коленчатом вале и во вкладышах специально для этой цели. Несмотря на это, в любом двигателе вкладыши со временем изнашиваются, то есть, становятся тоньше. Из-за этого увеличивается зазор между вкладышем и шейкой коленчатого вала. Это приводит к снижению давления масла, и как следствие — к повышенной нагрузке на сам вкладыш, и на постель коленчатого вала. В конечном итоге изнашиваются не только вкладыш и шейка коленчатого вала, но и постель коленчатого вала. В крайнем, аварийном случае, вкладыш проворачивает в посадочном месте, он перекрывает отверстие для подачи масла, и от масляного голодания начинают страдать все детали, расположенные дальше по магистрали подачи масла. Но посадочное место от проворота вкладыша страдает сразу, и довольно существенно.

Схематичное изображение изношенного узла:

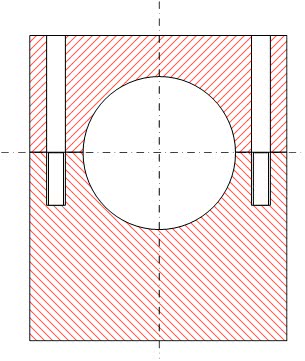

А вот так схематично выглядит коренная опора коленчатого вала после того, как коленчатый вал и вкладыш сняты:

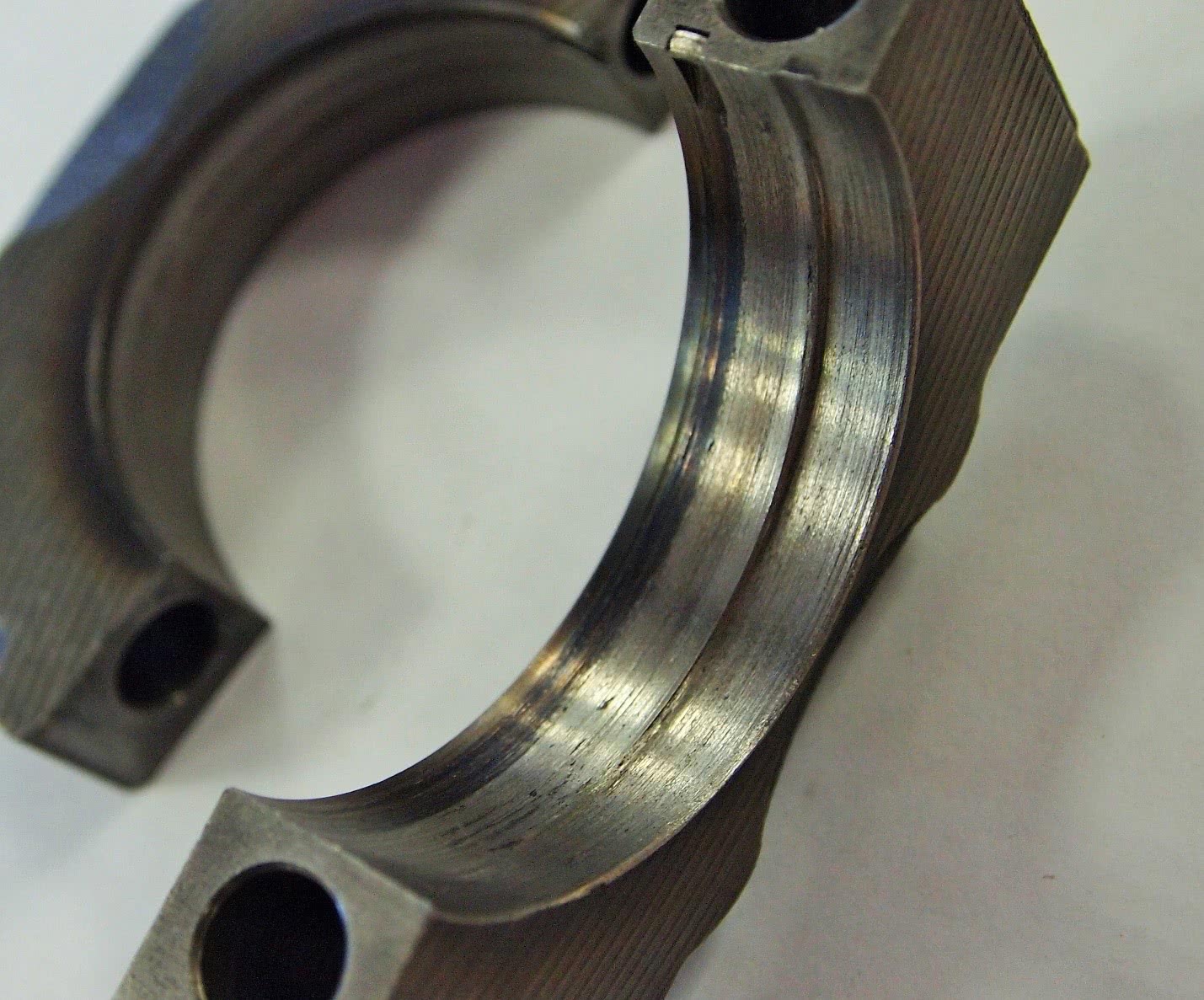

Реальный износ опоры выглядит, например, так:

А вот так может выглядеть износ в крышке:

Виды механического изнашивания

Металлические поверхности имеют свой микрорельеф. И при взаимодействии он становится более ярко выраженным. Начинается притирание одной части к другой со стиранием верхнего слоя и появлением микротрещин, небольших углублений. Вместе с этим начинают происходить вторичные процессы – химические, физические. Рассмотрим какие:

- Схватывание первого типа. Актуален для повреждений подшипников скольжения и качения. Проявляется следующим образом – на более прочном металле образуются налипания, а на менее твердом – трещины. Изменяется площадь контакта, что приводит к стойким деформациям. При этом давление уменьшается. Случится это может при: —низкой скорости взаимоконтактрующих агрегатов из металлических сплавов; —высоком давлении; —отсутствии смазывающей жидкости; невысокой температуры прогрева верхнего слоя – не более ста градусов.

- Окисление. Происходит в случаях, когда не хватает смазки. Тогда на поверхностях образуется слой окислов. Это характерно только для очень прочных сплавов и при увеличении интервала скоростей. Так как определить окислительный износ ступичного подшипника невозможно без его разбора, то признаки будут заметны при вскрытии обоймы. Со внутренней стороны на глянце появляются матовые полосы. Они состоят из частиц окисла. Это наиболее благоприятный вариант изнашивания, потому что он постепенный.

- Схватывание второго типа. Похож на первый вариант, но возникает при очень высоких температурах и проявляется как равномерные борозды на менее твердом металле. Они начинают заедать при движении, что приводит к полнейшему разрушению. Осповидный износ. Возникает по причине чрезмерных нагрузок – более, чем они предполагаются изготовителем. Предел выносливости нарушен, в результате появляются трещины на поверхности. Площадь контакта становится меньше, она бывает дискретной, что полностью меняет характер взаимодействия. Углубления в виде оспинок появляются в среднем на момент 5-7 лет после начала использования.

- Абразивный. Характерен для движения скольжения. Поверхностные слои начинают деформироваться за счет воздействия мелких посторонних частиц. Заметить это можно по прямым линиям. Полосы располагаются вдоль движения вращающихся элементов. При прохождении электрического тока. Напряжение может привести к образованию на поверхности рисунка. Узор может состоять из точек или параллельно расположенных черточек.

- Коррозия. Если деталь эксплуатируется в условиях повышенной влажности, а защитные кожухи не предотвращают проникновение влаги, то на старом металле может появиться ржавчина. Сначала она затронет только верхний слой, позже – более глубокие структуры. Коррозийные очаги могут быть как местными, так и сплошными.

Любое из этих механических повреждений может привести к первым признакам, симптомам износа ступичного подшипника переднего колеса. Для проверки вам следует обратиться в проверенный автосервис. Только в профессиональных условиях смогут аккуратно изъять узел и осмотреть его, чтобы определить, что воздействует на него.

Три метода восстановления посадочного места подшипника

Металлополимеры или двухкомпонентные эпоксидные металлопластики WEICON – продукты, предназначенные для быстрого и долгосрочного ремонта, восстановления и техобслуживания металлических поверхностей, узлов и деталей. Используя металлопластики, можно проводить следующие работы:

- ликвидация повреждений от коррозии, в т. ч. точечной;

- создание моделей, инструментов и форм, противостоящих высокотемпературному режиму;

- проведение капремонта металлических поверхностей, а также заделка трещин;

- восстановление посадочных мест подшипников и вал-втулочных соединений;

- ремонт изделий из различных металлов, бетона, пластика и резины.