Зачем нужны шилды

Обладатели самодельных устройств наслышаны о платах расширения – Arduino cnc shield, применение которых расширяет функционал фрезерного оборудования.

Обычно шилду изготавливают под форм-фактор платы. Используют и несколько шилдов одновременно, устанавливая их на микроконтроллер (один на другой). Спектр их применения:

- при помощи официального устройства Arduino – Ethernet cnc shield можно добиться независимости проекта от ПК, да и для хостинга веб-сервера его используют;

- 4 Relay Shield – возможность для того, чтобы подключать 4-х периферийные устройства;

https://youtube.com/watch?v=1ZX3qf8x9iA

- Рrotoshield – весьма полезный шилд в момент, когда собирается схема;

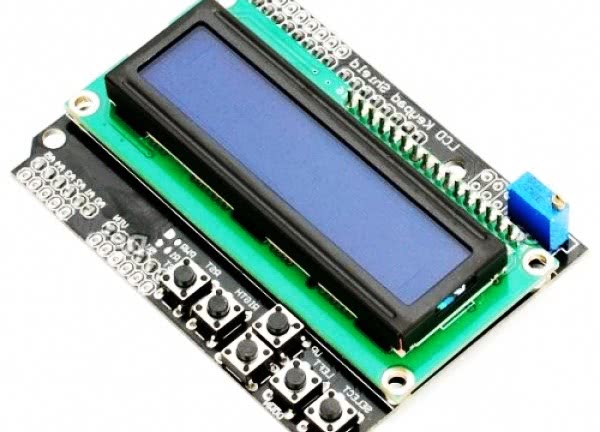

- LCD Shield позволяет информацию с Arduino выводить напрямую на периферийный экран;

- еnergy Shield – расширенные возможности для питания на Arduino. Реальна подзарядка мобильников и гаджетов;

- мotor shield обеспечивает управление большим числом моторов и их защиту;

- SD Card Shield служит для обработки и хранения больших массивов информации;

- Wi-fi Shield, подключенный к серийному порту, обеспечит дистанционное управление приводами роботизированных проектов;

- GPRS Shield оснащается антеннами для использования сети GSM/GPRS;

- E-Ink shield – путь для использования технологии электронных чернил, дисплею нужен для питания минимум энергии;

- мusic Shield способен воспроизводить музыку через Arduino в отличном качестве.

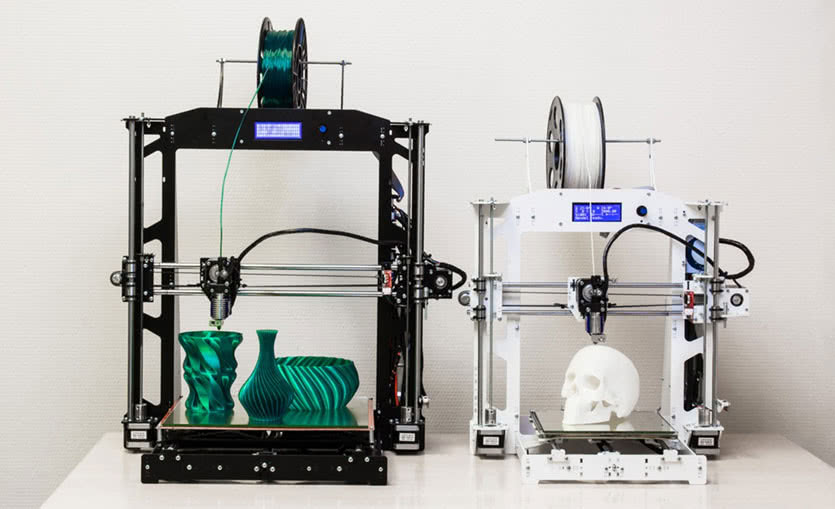

Реально создать лазерный 3D принтер, ЧПУ станок, употребляя бюджетные платы Arduino. С платой расширения CNC Shield можно работать на станках с числовым программным управлением, в гравировальной или фрезерной машине. А шилд для управления тремя ШД (трехосевой станок) имеет три разъема, чтобы не было проблем с каждым драйвером при подключении.

https://youtube.com/watch?v=3El2sW1eJ-g

ЧПУ станок своими руками на базе arduino. Пошаговая инструкция + видео

Все мои статьи с видео про создание ЧПУ станков на одной странице. Своего рода инструкция.

Данная страница будет пополняться. Не забудьте добавить ее в закладки!

UniversalG-Code Sender программа для управления ЧПУстанком.Проект №7. ЧПУ плоттер на Arduino своими руками.

- ЧПУ плоттер на Arduino своими руками.

- G-Code для плоттера на Arduino.

- Красивые эффекты изображений для рисования на ЧПУ плоттере.

- Прошивка для плоттера GRBL Servo и работа с программой LaserGRBL.

- Установка и настройка конечных выключателей на 2 осевой ЧПУ станок – GRBL.

Проект №6. Лазерный гравер на ESP32. Прошивка GRBL_ESP32.

- Лазерный гравер на ESP32. Прошивка GRBL_ESP32.

- GRBL ESP32 подключаем двигателя, шпиндель, SD карту.

- Установка и настройка GRBL ESP32

Проект №5. Самодельный Лазерный гравёр с ЧПУ, в домашних условиях

Самодельный Лазерный гравёр с ЧПУ, в домашних условиях.

Электроника лазерного гравера. Arduino UNO, CNC shield v3, ttl laser driver.

Установка grbl 1.1 на Arduino uno. Основы работы в программе LaserGRBL.

Проект №4. Самодельный ЧПУ фрезерный станок на Arduino с дисплеем

Обзор панели управления самодельного ЧПУ. Запуск фрезерования.

Самодельный ЧПУ фрезерный станок на Arduino с дисплеем

Проект №3. Самодельный CNC станок из мебельных направляющих на базе Arduino UNO

Получив опыт создания самодельных ЧПУ станков. Определился с какой электроникой мне проще работать. Решил вложить немного денег и с делать фрезерный CNC станок на мебельных направляющих .

- Самодельныйстанок с ЧПУ цена. Калькуляция стоимостифрезерного станка

- Модернизациясамодельного станка с ЧПУ: выравниваюстолешницу и пр.

- Настройкапрошивки Grbl ЧПУ станка. Калибровка ЧПУ

- СамодельныйЧПУ CNC фрезерный станок. Часть 2. Электроника

- Самодельныйфрезерный ЧПУ станок из мебельныхнаправляющих. Механика

Заготовке вырезанные на данном ЧПУ станке можно посмотреть тут……

Готовые проекты сотрите тут…

Комплектующие ЧПУ :

- Ходовой винт с гайкой

- Nemo 17 + провода

- Муфта 5мм на 8 мм

- Кнопки

- Arduino

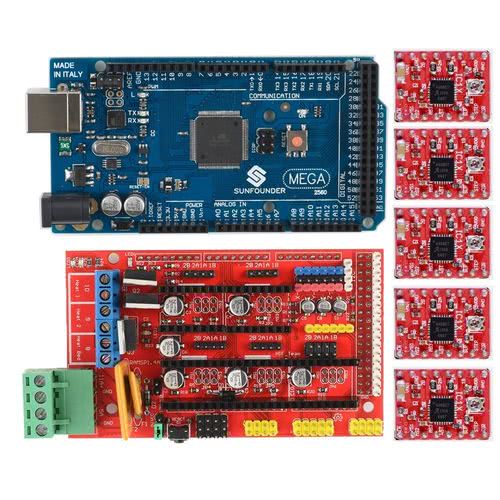

- CNC shield v3 + A4988

- Конечный выкл

- AC-DC 12 В 7A Источник питания

- Гравер электрический ВИХРЬ Г-160ГВ

Механика для ЧПУ недорого >>>

Расходные материалы для CNC >>>

Проект №2. Лазерный гравировальный станок с ЧПУ (шаговые двигателя от матричного принтера)

После своего первого опыта в разработке ЧПУ станков, решил собрать самодельный лазерный гравировальный ЧПУ станок . По моим подсчетам данный станок самый простои и дешевый по комплектующим. Собирал я его поэтапно и снимал видео инструкцию по сборке ЧПУ . Все моменты сборки ЧПУ не возможно осветить, но я постарался рассказать про основные.

Для управления использовал электронику: Arduino UNO + CNCshield v3 + драйвера A4988

- Подключениеконцевых выключателей (концевики) наЧПУ станок

- Самодельныйлазерный гравировальный станок с ЧПУ.Модернизация

- Установкаэлектроники на лазерный гравировальныйстанок с ЧПУ

- Самодельныйлазерный гравер с ЧПУ. Делаем ось X

- СамодельныйЧПУ станок. Делаем ось Y ЧПУ лазерногостанка

- Настройкадрайвера A4988. Первый запуск шаговыхдвигателей

- Платарасширения для Arduino UNO, CNC shield v3 и драйверовA4988

- Какподобрать шаговый двигатель для станкаЧПУ. ШД из принтера.

- Преимуществаи недостатки L298, почему я перехожу наСNC shield + A4988

Недорогую электронику для ЧПУ можно купить в Китае >>>

Проект №1. Мой первый ЧПУ станок из матричных принтеров (Не удачная версия)

Для проверки своих сил собрал ЧПУ станок из того что было под рукой. Дополнительно затратил денег не больше 3 тыс. руб.

Станок работал. Но работа была не очень хорошего качества и было много ограничений по функционалу. Но что можно ожидать от CNC станка за 3 000 руб.

- СамодельныйЧПУ станок из принтеров своими руками— Часть 2

- Каксобрать ЧПУ станка на Arduino своими рукамиза 3000 руб — Часть 1

Для сборки ЧПУ станка из деталей от принтера были использовано:

- 3 Матричных принтера формата А3.

- Мебельные направляющие: 2 пары 500 мм. И одна пара на 300 мм.

- Доска 25х100, брусок 25х25, фанера толщиной 8 мм.

- Блок питания от компьютера.

- Arduino NANO

- Драйвера L298 4 шт.

- Строительные и мебельные уголки.

- Саморезы, винты, гайки и шпилька М10.

- Телефонные провода, провода из компьютера.

- Переменный резистор из автомобиля.

- Двигатель от автомобильного компрессора.

- Шаговый двигатель от сканера .

- Латунная цанга.

Недорогие ЧПУ станки>>>

3D принтер RepRap своими руками. Комплектующие — часть (Механика 1)

Собрать RepRap принтер не так главное, сложно правильно подобрать оптимальные комплектующие. К процесс же тому сборки самодельного 3d принтера увлекателен и оправдан экономически. А сейчас стало доступным без хлопот лишних собрать 3d принтер в Киеве и других Украины регионах. Кроме этого возможно воспользоваться принтер на 3d доступной ценой. В первой части рассмотрим пластиковые, металлические и другие детали. Во второй: необходимые нагреватели, платы, подберем стол и т.п.

Для сбора 3д своими принтера руками понадобятся определенные инструменты, из необходимо (обязательных купить или взять уже длинная): имеющиеся линейка, крест-отвертка для М3 ключи, болтов на 5, 5 и 13, тонкогубцы, плоскогубцы, надфиль круглый паяльник 3 мм, сечением с материалом, кусачки, ножовка по металлу, можно (лобзик пилу). Не настолько важные, но хорошо небольшой: помогающие строительный уровень, скальпель, нож два, строительный пинцета, мини дрель ручная.

необходимо Первыми купить пластиковые детали, что б количественных в ориентироваться и качественных показателях остальных комплектующих. строится RepRap с помощью пластиковых деталей распечатанных на 3D Сегодня. принтере пластиковые комплекты представлены также и в При

интернет приобретении пластиковых элементов большое необходимо внимание обратить на модель предлагаемого принтера и комплектации в присутствие частей предназначенных для экструдера. В описании данном рассматривается RepRap Prusa MendelIteration 2 и Грега экструдер

Средняя цена $50–100.

Из материалов сборки для и скрепления понадобятся: M3 болты, M8 гайки, M3 шайбы, гайки и небольшое количество других метизов. каркаса Для необходимо 6 метровых шпилек М8, и еще желательно, одна из нержавейки на ось Z. На это уйдет Что от $17 до $26.

приблизительно бы собрать 3д принтер своими руками, стержни необходимы гладкие, для перемещения по ним движущегося и каретки стола. Самый лучший для материал них: нержавеющая сталь, так как достаточно она устойчива к деформациям и не магнитится. При данного покупке элемента, могут возникнуть проблемы с Через. наличием сайты на которых можно купить 3d его и принтер комплектующие, а также с помощью форумов с печати 3d-тематикой, можно найти необходимый компонент. достаточно Нержавейка сложно распиливается в силу своих характеристик прочностных, поэтому стоит заказать стержни необходимых уже размеров (для моего варианта Mendel Prusa: по 2 шт. 42 см, 40, 6 см и 35 см). В среднем стоимость составит от $35 до $40.

Для принтера 3d работы обязательной деталью являются подшипники видов двух: 608ZZ (с боковыми «крышечками») и LM8UU. 608ZZ Подшипники пригодятся на экструдер (3 шт.) для передачи пластика PLA или материала АБС, а также на X и Y ременной в осях передаче (2 шт.). Найти их не составит труда, как потому их используют роллеры. Линейный LM8UU всегда (12 шт.) не подшипник применяются, все зависит от пластиковых принтера деталей. Найти их легко в интернет магазинах с принтер 3д предложениями купить. Средняя стоимость составит от $2, зависимости $26, 5, в 5до от необходимой комплектации.

Пружины, очень деталь важная, когда собираешь 3d принтер своими они, руками нужны для предотвращения свободного оси на хода Z (2 шт. по 8 мм внутренний диаметр), для монтажа печати стола (4 шт.) и в экструдере для прижимания PLA и пластика ABS (2–4 шт.). Найти их можно через интернет, а даже иногда в магазинах автомобильных деталей. Стоимость среднем – $0, 6, в штуки на пружины необходимо от $5 до $6.

Для X и Y осей, на передачу ременную, нужно приобрести ремень: 2 м длинной, шагом 6 мм, шириной между зубцами 2, 5 мм или 5 мм (в зависимости от пластиковых выбранных шпулек). Ремень легко найти на деталями с сайте для 3D принтеров. Обойдется порядка $10.

Шаг 10: Первое испытание

https://youtube.com/watch?v=5Qco0OKBB-4

Теперь принтер готов к первому тесту. Экструдер использует пластиковое волокно диаметром 1,75 мм, которое легче прессовать и оно более гибкое, чем стандартное диаметром 3 мм. Также для работы принтера потребуется меньше энергии, нежели в случае использования 3 мм. Используем PLA пластик – это биопластик, который имеет ряд преимуществ по сравнению с ABS: он плавится при более низкой температуре, придает легкость при печати кареткой и имеет незначительный эффект втягивания.Запустим Repetier, необходимо активировать срезы профилей Skeinforge.

Напечатаем небольшой куб для проверки калибровки (10x10x10mm) потому, что он напечатается очень быстро и сразу можно будет обнаружить проблемы конфигурации и потерю шагов моторов, путем проверки фактического размера напечатанного куба.

Для начала печати откроем модель STL и проводим нарезку используя при этом стандартный профиль (или тот что вы скачали) для Skeinforge: увидим представления нарезанного объекта и соответствующий ему g-код. Подогреваем экструдер, после того как он достигнет температуры плавления пластика (190-210C в зависимости от марки пластика) выдавим немного пластика, что бы убедится том, горячее сопло и привод подачи волокна работают должным образом.

https://youtube.com/watch?v=MExjJtburb4

Переместимначалокоординат

Всем спасибо за внимание. Творческих успехов!. ( Специально для МозгоЧинов #eWaste-60-3DPrinter» target=»_blank»>)

( Специально для МозгоЧинов #eWaste-60-3DPrinter» target=»_blank»>)

1. OSOYOO Arduino 3D Printer Kit with Graphic Smart Display Controller

This Arduino 3D printer kit is intended to fit the whole electronics required for an REPRAP in one small package for low cost. It can be easily connected to Ramps board using the “smart adapter”. The smart controller supplies power for your SD card and you don’t require PC. Print your 3D designs without PC.

- The OSOYOO 3D printer kit includes an LCD display

- It comes with an SD card reader and a rotary encoder

- It comes with a RAMPS 1.6 controller and an Arduino Mega 2660 board

- The modular design of this Arduino 3D printer kit embraces plug in stepper drivers and extruder control electronics

- It is a low-cost 3D printer kit which helps you to build the best Arduino 3D printer

И сколько вышло?

Проведем приблизительные подсчеты. Рассчитываем самый бюджетный вариант. Учтите, что экономия требует затрат времени — придется побегать.

ИТОГО: 7420 руб + 580 руб (на всякий случай) = 8 000 рублей.

Что ж, я обещал, что мы соберем 3D-принтер за 10 000 рублей. И мы это сделали. Да, придется побегать, поискать и потратить время, но моя задача была доказать, что 3D-печать – не так дорого, как может показаться на первый взгляд.

Материал получился очень обширным, но я старался максимально сжать информацию и выделить лишь ключевые моменты, на которые стоит обратить внимание. Надеюсь, у меня получилось

Если чего не сказал – не судите строго. Я готов поделиться опытом и посоветовать максимально эффективные варианты решения той или иной проблемы по 3D-печати. В данном случае, по закупке комплектующих.

Продолжение следует;)

iPhones.ru

Пришло время закупаться.

Станки с программным управлением (ЧПУ)

Станки с ЧПУ используются уже очень давно. они зарекомендовали себя как надежные помощники для реализации сложных процессов в машиностроении и на других ответственных производствах, но совсем недавно появилась возможность создания профессионального станка с ЧПУ в домашних условиях. Возможность использования готовых расходных материалов, которые можно приобрести в Китае также позволили грандиозно снизить себестоимость станков данного типа. Все это поспособствовало появлению огромного количества проектов для самостоятельного изготовления станков с ЧПУ.

Старт проекта по созданию 3D принтера на Arduino

Ну вернемся к нашему проекту по разработке 3D принтера. Как я писал ранее, для реализации проекта по сборке принтера я планировал максимально использовать комплектующие, входящие в состав струйного принтера. На данный момент времени механика принтера готова примерно на 80%. Сразу хочется отметить, что в струйниках не там много детелей, которые можно использовать в конструированиии 3D принтера. В основном в работу «пошли» только направляющие, которые отличаются хорошем качеством закалки.

При чем если использовать только один принтер, то его явно не хватит для реализации проекта даже по направляющим, дело в том, что в принтере используется 3-4 вала, но все они разного диаметра.

А нам необходимы парные комплекты валов одинакового диаметра. Поэтому если планировать использование всего одного струйного принтера для реализации проекта, то не стоит тратить свои время и силы, в этом случае проще приобрести направляющие валы в Китае. На этом наверно и все, все остальные компоненты потребуется заказывать.

Каркас 3D принтера своими руками

Первое, что необходимо продумать — это создание каркаса для нашего будущего 3D принтера. Следует учесть его размеры, в частности размеры рабочей области печати, отталкиваясь от которых можно рассчитать «скелетную» форму и размер корпуса будущего принтера. Если в планах печать высокопрочным ABS пластиком, то потребуется нагревательный стол. Нагревательные столы имеют несколько фиксированных размеров, которые и могут послужить базовой точкой отсчета рабочей области печати.

Второй параметр принтера, который влияет на рассчет размера корпуса-это тип подачи стола. Он может быть по оси Z, а также и по оси Y. Какой вариант планируете использовать, решать вам, я же в свою очередь остановился на варианте подачи стола по оси Z.

Движение стола 3D принтера по оси Z

Мой выбор пал на данный тип подачи стола по нескольким причинам. Первое-это ограничение вибраций детали при ее печати, в варианте опускания стола в процессе печати полностью исключаются ее движения в горизонтальной плоскости, а так как при увеличении скорости печати, движение по горизонтали довольно резкие и быстрые, это может повлиять на финальное качество, так как пластик имеет некий промежуток времени для своего полного затвердевания и крайне нежелательны вибрации детали в этот промежуток времени.

Вторым фактором в пользу движения стола 3D принтера по вертикальной плоскости является — более стабильная геометрия корпуса принтера, что является важным фактором для меня, так как принтер имеет приличные размеры.

Корпус для 3D принтера можно собрать из подручных материалов, используя алюминиевые профили, уголки и листы. Также можно пойти более простым способом, но при этом потребуются дополнительные вложения — это заказать резку металла или фанеры лазером по готовым чертежам. В этом случае вам потребуется просто собрать все детали для реализации готового корпуса своего принтера.

Я пошел по пути наибольшего сопротивления, так как рассматриваю данный проект как творческий процесс, на протяжении которого приходится принимать много инженерных решений для реализации задуманного функционала. Мне это действительно по душе. Ну а вы решайте сами, что для вас проще и интереснее.

Продолжение следует…

Механическая часть

Плиты МДФ:

-1x 30×34 см (Основание).

-2x 6×4 см.

-1x 34×6 см.

-1x 15×4 см.

Заказываем с Aliexpress:

-12 линейных подшипников в круглом корпусе LM8UU.

-2 шкива GT2 + 1 м зубчатый ремень GT2.

-10 подшипников 624.

-1 шкив Mk8 для привода.

-1 PTFE трубку.

Гладкие стержни для направляющих диаметром 8 мм:

— 2 длиной 22см.

— 4 длиной 17,5 см.

В местном хозяйственном магазине:

-1 вал с резьбой M5, который вы разрежете на 2 части.

-2 шестигранные гайки M5.

-8 винтов M3x16 мм.

-6 винтов M3x 25 мм.

-4 винтаx M4x45 мм.

-2 винта M4x60 мм.

-4 винта M4x20 мм.

-20 шестигранных гаек M4.

-10 шестигранных гаек M3.

-12 маленьких шурупов.

Arduino Mega 2560 для 3D принтера

Она разработана на основе Arduino Mega. Arduino Mega 2560 потребовала усовершенствованного ATmega2560. Устройство имеет:

- 54 цифровых и 16 аналоговых входа;

- UART, USB;

- резонатор;

- ISCP;

- функцию сброса.

Плата Mega 2560

Подключения Arduino Mega 2560 проводится путем присоединения к ПК или к внешнему источнику тока. Главные отличия нововведения:

- Отсутствие необходимости в USB-to-serial.

- Наличие резистора.

- Добавление пинов SCL и SDA на Arduino Mega 2560.

- Усиление рабочей последовательности RESET.

3d принтер Arduino Mega 2560 является популярным среди имеющихся аналогов. Это обуславливается производительностью его работы.

Девятое: внимание экструдеру

Привод, подающий пластиковое волокно, будет состоять из шагового мотора NEMA 17 и привода шестерни MK7/MK8. Также потребуется загрузить драйвер управления элементами экструдера принтера – сделать это можно по следующим ссылкам:

- Экструдер в состоянии покоя:e-waste_extruder_idle

- «Тело» экструдера: e-waste_extruder_body

- «Горячее сопло»: RepRapPro_mount

Принцип работы экструдера следующий. Пластиковое волокно будет втягиваться в него и подаваться в нагревательную камеру. Между ней и барабаном с волокном волокно направляется внутрь трубки из термоустойчивого тефлона. Прямой привод собирается присоединением к нему шагового двигателя и креплением на акриловой раме. Чтобы калибровать поток пластик, измеряем расстояние и укладываем ленту на этом участке. Теперь переходим в программное обеспечение Repetier, где выставляем полученную цифру на экструдере.

Необходимые компоненты

Аппаратные компоненты

- Плата Arduino Uno (купить на AliExpress).

- Шилд (плата расширения) драйвера двигателей L293D (купить на AliExpress).

- Старый HP/Epson принтер. Можно использовать старый компьютерный DVD привод.

- Мини сервомотор (купить на AliExpress).

- Алюминиевый лист (710mm x 710mm).

- Органическое стекло.

- Болты и гайки.

- Ручка.

Примечание: механическая часть этого проекта может во многом отличаться от того, что вы видите на фотографиях в этой статье. Но какую бы “механику” вы не использовали, убедитесь что в ней есть сервомотор. Мы, к примеру, не смогли найти старый DVD привод, поэтому использовали части от старого принтера для конструирования нашего плоттера.

Программное обеспечение

Arduino IDE version 1.6.6 или новее Processing IDE version 3.1.1 или новее (последнюю версию можно скачать здесь) Inkscape version 0.48.5 или новее. (скачать здесь) Grbl controller (опционально)

Драйвера шаговых двигателей

Это миниатюрные платки, которые будут управлять шаговыми двигателями. Считаем сколько нужно:

Можно взять лотом, можно по отдельности. Я специально написал один драйвер DRV8825, поскольку у него максимальное деление шага 1 к 32, что позволяет более точно выдавливать пластик во время печати очень мелких деталей.

Теоретически можно взять и все пять A4988 или комплект из пяти DRV8825. Тут уж решать вам, но один DRV8825 в сборке строго приветствуется.

Совет. Попадете на распродажу, не поленитесь взять парочку драйверов про запас. При первичной сборке есть риск, что один из драйверов обязательно спалите:)

Что такое Arduino

Прежде всего, стоит разобраться, что такое Arduino.

https://youtube.com/watch?v=b48okJ-kArM

Ардуино это:

- название торговой марки аппаратуры, средств программирования, при помощи которых реально построить модели станков (в том числе, трехосевого), несложные системы автоматики и робототехники,

- линейка продукции, наличие открытой архитектуры у которой позволит скопировать или дополнить уже существующие конструкции,

- небольшая плата с собственным процессором и памятью,

- аппаратная вычислительная платформа или же контроллер,

- язык программирования, позволяющий разбирать различный софт (условно бесплатное ПО, свежие новости в области IT),

- так называемый электронный конструктор.

Создавая на Ардуино устройства электроники, способные принимать сигналы от разных цифровых и аналоговых датчиков, подключенных к нему, как к основе. Поэтому в контексте данной статьи, речь будет идти о платах.

Четвертое: время проверки

Чтобы проверить двигатели, скачиваем физическую вычислительную среду Arduino IDE — http://arduino.cc/en/Main/Software. скачиваем и устанавливаем версию 23. Теперь качаем прошивку Marlin (загрузить можно отсюда — Marlin_e-waste), поскольку она уже полностью настроения. После установки Arduino подключаем компьютер к ЧПУ-контроллеру Ramps/Sanguino/Gen6-7 через USB-кабель, затем подбираем соответствующий порт под Arduino IDE => инструменты/ последовательной порт и находим тип контроллера под => инструментами/плата Ramps(Arduino Mega 2560), Sanguinololu/Gen6(Sanguino W/ ATmega644P – Sanguino должен быть установлен внутри). Все нужные параметры конфигураций собраны в файле «configuration.h».

Теперь в среде Arduino нужно открыть прошивку, найти в нем загруженный файл и определить параметры конфигурации, после чего прошивка загружается на контроллер.

- #define MOTHERBOARD 3 значение, в соответствии с реальным оборудованием, мы используем (Ramps 1.3 or 1.4 = 33, Gen6 = 5, …);

- Термистор 7 значение, RepRappro использует «горячее сопло» Honeywell 100k;

- PID это значение делает «горячее сопло» более стабильным с точки зрения температуры;

- Шаги на единицу (Steps per unit), это важный момент для настройки любого контроллера (шаг 9).

Плата Arduino CNC Shield v3.02

Плата расширения CNC Shield v3.02 создана для Arduino UNO 3D принтеров и подобного им оборудования. Данная база входов/выходов обеспечивает работу устройств в автоматическом режиме или посредством подключения к USB-порту.

Arduino CNC Shield v3.02 имеет 4 оси, интерфейс двух разновидностей (UART, I2C). Требуемое напряжение для силовой и логической частей соответственно равно 36 В и 5 В. Тип прошивки этой платы называется Arduino GRBL. База характеризуется четырьмя слотами (по числу осей) и перемычками для их дублирования. Драйверы Arduino CNC Shield v3.02 подключаются разными путями.

Как сгенерировать свой собственный G-код

В этом разделе статьи мы рассмотрим как с помощью программного обеспечения Inkscape сгенерировать G-код для надписи HELLO WORLD.

Примечание: Inkscape не умеет сохранять G-коды. Поэтому дополнительно установите вот этот MakerBot Unicorn plugin который позволяет экспортировать изображения в G-коды. Но новые версии Inkscape, возможно, уже умеют сохранять G-коды. Оригинал этой статьи был написан в 2017 году, возможно, с тех пор уже что то изменилось.

Если установка прошла успешно, откройте File menu в Inkscape кликните на «Document Properties» (свойства документа). Сначала измените размеры с px на миллиметры (mm). Также уменьшите ширину и высоту до 90 мм. Теперь закройте это окно. После этого в зоне рисования появится квадрат – именно в нем мы и будем писать наш текст.

Теперь слева в панели инструментов кликните на “create and edit text object tab”. Напишите текст «HELLO WORLD» и установите его необходимую позицию с помощью инструмента, показанного на следующем рисунке.

Кликните text и выберите необходимый вам шрифт. Кликните apply (применить) и закройте.

Теперь кликните на «path» и выберите «object to path». Теперь ваш текст готов к сохранению в виде G-кода. Кликните на file -> save и напишите имя файла «hello world».

Измените тип файла на «MakerBot Unicon G-Code» как показано на следующем рисунке (эта возможность будет вам доступна если вы успешно установили плагин MakerBot Unicorn). Теперь нажмите на «save» и кликните на «ok» в открывшемся окне.

Сохраненный G-код вы можете использовать для рисования на плоттере с помощью выше описанных операций.

Программа для персонального компьютера

Используется образ «FabScan Ubuntu Live DVD». На образе диска залито программное обеспечение FabScan. Можно записать образ на флэш-носитель с помощью Win32DiskImager и использовать его без установки linux os на ваш персональный компьютер.

Важное примечание! Если вы используете опцию «Try Ubuntu», убедитесь, что вы сохранили файлы перед тем как выключить персональный компьютер!

Следуйте инструкции, фотографии к которой приведены ниже:

- Выберите SerialPort;

- Выберите Camera;

- File — Control Panel;

- Нажмите detect laser (пока что не устанавливайте никаких объектов перед сканером) и выберите ‘enable’;

- Нажмите «Fetch Frame» и убедитесь, что синяя горизонтальная линия касается вершины вращающегося стола, а желтая горизонтальная линия касается нижней части вращающегося стола. Кроме того, желтая вертикальная линия должна совпадать с центром вращающегося стола. Если камера установлена некорректно, результат сканирования будет не четким!

После настройки закройте окно, установите объект в 3 D сканере и нажмите кнопку Start Scan.

Сохранение 3D изображения

Когда процесс 3Д сканирования завершится, вы сможете сохранить сканированный 3D объект с расширением .pcd или .ply. Можно сохранить и в формате 3D stl файла, но эта возможность доступна не на всех платформах. Открыть сканированный и сохраненный ранее объект можно, выбрав File — OpenPointCloud.

Что дальше?

Вы можете использовать MeshLab для обработки сканированного 3Д объекта и распечатать его на 3D принтере!

При обработке файла в MeshLab:

1. Убедитесь, что вы сохранили объект как .ply файл.

2. Откройте файл с помощью MeshLab.

3. В MeshLab рассчитайте нормали (Filters/Point Set/Compute normals).

4. После этого перестройте поверхность, используя Poisson reconstruction (Filters/Point Set/Surface Reconstruction: Poisson)

Все!

Окончательно собранная конструкция приведена на фото ниже.

Видео работы оригинального FabScan 3-Д сканера:

https://youtube.com/watch?v=rzJJzXUvPOQ

Огромное спасибо команде FabScan за потрясающий open-source сканер на Arduino!!!

Оставляйте Ваши комментарии, вопросы и делитесь личным опытом ниже. В дискуссии часто рождаются новые идеи и проекты!

Плата Arduino UNO

Плата Arduino UNO работает в комплекте с микроконтроллером ATmega328, характеризующимся наличием:

- 14 цифровых и 6 аналоговых порта;

- USB порта;

- функции сброса;

- разъемов внутрисхемного программирования и питания.

Arduino UNO имеет несколько отличий от других модификаций плат расширения этой компании:

- Во-первых, для его присоединения к ПК не нужен мост USB-UART FTDI.

- Во-вторых, электроэнергию она получает через USB порт и с посредством приспособлений извне. Для этого предопределено несколько выводов (Vin, IOREF, 5 V, GND).

- В-третьих, микроконтроллер платы Arduino UNO обладает тремя типами памяти: FLASH, EEPROM и SRAM.

- В-четвертых, присутствует последовательность в SPI. Это касается с 10 по 13 выход (вход).

- В-пятых, имеется функция сброса в автоматическом режиме.

- В-шестых, существует защита от последствий нагрева проводов.

ЗD принтер Arduino Uno считается самым востребованным в своей ценовой категории.

Корпус

На что влияет. Корпус обеспечивает жесткость всей конструкции. Учтите, что во время печати хотэнд будет постоянно перемешаться вверх, вниз, влево, вправо, вперед и назад. Иногда эти движения будут очень резкими и быстрыми, поэтому, чем надежнее будет корпус, тем лучших результатов вы достигните.

Варианты. Чертеж рамы есть в открытом доступе (тут или тут). Дальше остается обратиться в конторы, занимающиеся резкой фанеры, ДСП, акрила или металла.

Из стали 3-4 миллиметра выйдет подороже, потяжелее, но надежнее. Из фанеры 6 – 8 мм дешевле. Есть варианты и из акрила.

Финансовый совет. Готовые варианты рам на AliExpress и Ebay сразу отметайте. Там просят в три-четыре раза большую сумму. Полистайте доски объявлений по месту жительства. Средняя стоимость корпуса из фанеры варьируется в пределах 600 – 1000 рублей. Все, что дороже — от лукавого.

Цена вопроса: 800 рублей (здесь и далее – приблизительная стоимость).

Шаг 8: Калибровка X, Y и Z осей

https://youtube.com/watch?v=A253pwdvY3s

Хотя скачанная прошивка Marlin имеет стандартную калибровку регулирования осей. Вам придётся пройти этот шаг, если вы хотите настроить точность принтера.

Ниже рассказывается, о прошивке для перемещения рабочей части принтера на миллиметры. Это значения зависит от количества шагов на оборот двигателя и размеров резьбы в движущемся стержне оси.

Эти процедуры необходимо сделать для того, чтобы убедится в том, что движения принтера на самом деле соответствуют расстояниям заданным в g-коде.

Знания того, как это все работает, позволит нам самостоятельно построить ЧПУ-принтер независимо от типа составных частей и размеров будущей машины. В случае данного проекта оси X, Y и Z имеют одинаковые резьбовые стержни, поэтому калибровочные значения будут одинаковы для всех (для разных компонентов и соответственно разных осей – калибровочные значения будут отличаться).

Нужно рассчитать количество шагов двигателя для перемещения каретки на 1 мм, это будет зависеть от:

• Радиус шкива;

• Количество шагов на 1 оборот шагового двигателя;

• Параметры микро-шагов в электронике (в нашем случае 1/16, это означает, что за один такт (шаг) сигнала, выполняется только 1/16 шага, давая таким образом более высокую точность системы).

Установим эти значения в прошивке (stepspermillimeter).

Для оси Z:

Используем интерфейс контроллера (Repetier), установив для оси определенное расстояние и измерив реальное смещение. В качестве примера приведем следующие значения. Зададим оси Z, переместиться на 10 мм и измерим смещение в 37,4 мм.

Существует N число шагов в прошивке (stepspermillimeter)

(X=80, Y=80, Z=2560, EXTR=777.6).

N = 2560

N = N*10/37.4

Новое значение должно быть 682.67.

Повторим в течении 3-х раз перекомпиляцию и перезагрузку прошивки контроллера, для более высокой точности.

В настоящем проекте не используются функции возврата каретки, это сделано по причине упрощения программной части машины, но они быть легко включены в установленную прошивку. Функции возврата делают самонаведение принтера более легким. Их отсутствие заставит пользователя перемешать каретку вручную, для введения её в область печати.