Содержание

- Чертежи и схема постройки

- Что лучше: купить каяк или сделать самому?

- Необходимость каяка для рыбака

- Различия малых судов

- Изготовление лодки каноэ

- Что нужно для изготовления самодельного каяка

- Коротко о процессе

- Конструкция и некоторые основы проектирования лодки

- Рабочий процесс

- Придаем лодке форму и проклеиваем

- Детали продольного набора самодельной туристической байдарки

- Изготовление байдарки своими руками

- Испытания

- Закупка материалов

- Из опыта по изготовлению ПВХ лодки

- Зачем делать каноэ лопатой??

Чертежи и схема постройки

Начало работ обычно самое трудное. Надо решиться на постройку каноэ или другого судна, поэтому многие на этом этапе медлят. Однако стоит помнить, что чем раньше начинается строительство, тем быстрее оно закончится. Для того чтобы сделать каноэ своими руками, следуют проверенной годами схеме:

- Устанавливают стапеля. Для этого берут прочное, хорошо просушенное дерево и сбивают плоский стол на удобной высоте для лёгкого доступа к любой части будущего строения. Главное требование к стапелям — это их безупречная устойчивость и абсолютная горизонтальность удерживающей поверхности. Поэтому при установке всё проверяют строительными уровнями и отвесами.

- Вырезают из дерева киль и корму будущего судна. Шлифуют их. Просверливают необходимые отверстия для крепления.

- Делают необходимое количество шпангоутов и стрингеров. Шлифуют их и готовят к крепежу.

- Собирают скелет будущего судна на стапелях. Для этого используют проволоку как вспомогательный крепёжный материал, который впоследствии убирается.

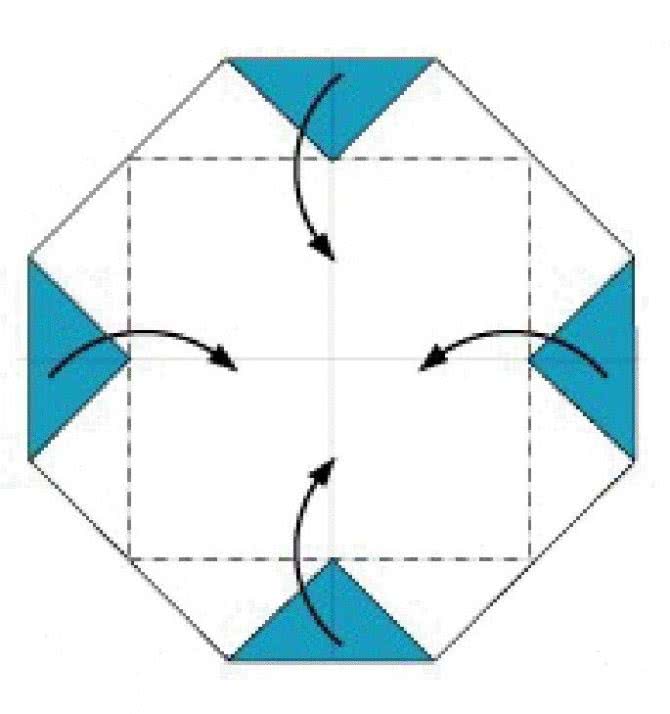

- Размечают основные плоскости покрытия на листах фанеры. Для этого обычно делают выкройки из картона. Сегодня этот процесс облегчают компьютеры. Существует много компьютерных программ, которые распечатывают выкройки по заданным размерам.

- Вырезают электролобзиком все детали из фанеры и шлифуют их.

- Производят крепление и клейку корпуса лодки. Склеивают детали с помощью эпоксидного клея, который очень хорошо выдерживает воздействие воды и другие неблагоприятные условия.

- После высыхания шлифуют корпус, все швы и проверяют надёжность всех креплений.

- Приступают к окончательной отделке лодки. Многие для улучшения плавучести судна дно покрывают листами пенопласта и дополнительной палубой. Несмотря на больший вес, такие суда отличаются прекрасной плавучестью и надёжностью.

- В каяках и байдарках устанавливают лавочки или баночки для сидений.

- Производят покраску судна и его лакирование для большей устойчивости от воздействия воды.

- Сушат и спускают на воду для пробных испытаний.

Так, не имея надувной лодки, настойчивый и трудолюбивый рыболов решает задачу по приобретению дешёвого и надёжного плавсредства. Самодельный каяк, построенный в домашних условиях, прослужит не один год своему хозяину и творцу.

Что лучше: купить каяк или сделать самому?

Если средства позволяют, то лучше его купить. К сожалению не все рыболовы способны на это из-за отсутствия средств. Многие из них приступают к самостоятельному изготовлению чисто из интереса. Кроме того, что лодка обойдется дешевле, это занятно, да и появляется чувство гордости за свои дела. И хотя потребуется немало средств и времени, все же это вполне реальное и осуществимое занятие. Самостоятельное изготовление всегда связано с рядом преимуществ. Кроме того, что это очень интересно и поучительно, всегда можно рассчитывать на получение качественного изделия, отвечающего тем требованиям, которые заявлены. Задача сильно упрощается еще и тем, что не трудно найти нужную схему, необходимый материал, а также обзавестись необходимым инструментом.

Самодельная прозрачная байдарка из веток и пленки Homemade stretch wrap kayak

Watch this video on YouTube

Необходимость каяка для рыбака

Лодки нужны рыболовам, чтобы перемещаться по водоемам в поисках перспективных мест, а также ловли рыбы, из этих плавсредств. Наличие лодки делает процесс рыбалки более динамичным и результативным. Это связано с тем, что расширяется акватория рыбалки и становятся доступными самые недоступные участки водоема. Каяки пользуются гораздо большей популярностью среди рыболовов, по сравнению с другими видами подобных плавсредств, благодаря лучшим техническим характеристикам.

Это связано с целым рядом достоинств, о которых имеет смысл поговорить. Например:

- Они удобные в эксплуатации, что связано с безопасностью как нахождения в лодке, так и при перемещении внутри нее.

- Устойчивость лодки играет очень важную роль, особенно, когда нужно вытащить из воды крупный экземпляр или покинуть лодку, переместившись в воду. В любой момент можно так же легко залезть в лодку из воды.

- Из нее не нужно вычерпывать воду, поскольку она сама вытечет из лодки через отверстия, которые расположены выше уровня дна.

- Правильно сделанная конструкция, никогда не затонет, даже если она и перевернется по каким-то причинам, благодаря наличию специальных перегородок.

- Каяк легко транспортировать на любые расстояния, поскольку он не влияет на аэродинамические свойства автомобиля.

- Это плавсредство не требует особых условий для хранения. Его достаточно подвесить, как можно выше в гараже или другом помещении.

Различия малых судов

Не искушённые в судоходном деле рыболовы нечасто точно знают, в чём отличие каноэ от байдарки или каяка. Все три представителя малых речных судов очень похожи и отличаются необычайной лёгкостью и плавучестью. Именно за эти достоинства они так ценятся у рыбаков.

https://youtube.com/watch?v=nuRa24nJVko

Основное отличие каяка и байдарки заключается в их размерах. Если каяк делается только на 1−2 человек, то байдарки могут вмещать до шести человек. Каноэ может иметь ещё более внушительные размеры. Есть морские варианты каноэ с жилыми постройками на борту.

Различаются канойные односторонние вёсла и двухсторонние байдарочные. Дно каяков и байдарок обычно плоское, а у каноэ — овальное.

https://youtube.com/watch?v=S2dLiFR3Qns

https://youtube.com/watch?v=uWp7KO0ayGQ

Изготовление лодки каноэ

Перед началом работ необходимо подготовить рабочее место, которое лучше всего оборудовать в закрытом помещении. Это позволит исключить влияние погодных условий на процесс (см.также статью Возможно ли изготовление лодки из фанеры своими руками).

Технологический процесс выделки лодки

Материалы и инструменты

Для создания корпуса лодки нам понадобятся материалы согласно перечню приведенному ниже:

- фанера влагостойкая, многослойная толщиной не менее 6 мм в листах;

- рейки из твердых пород дерева, заданного сечения и имеющие определенную влажность;

- доска обрезная без чистовой обработки и не имеющая крупных отклонений от линейности;

- Брус деревянный сечением 50×100 мм для изготовления устойчивого стапеля;

- клей эпоксидный двухкомпонентный должен быть высококачественным и обеспечивать надежное соединение деталей.

Все перечисленные материалы доступны, цена – относительно невысокая, и их можно приобрести в розничной сети. При выборе необходимо проверять наличие сертификатов соответствия или других документов, подтверждающих их кондиционность. Для клея обязательно должна быть инструкция по применению.

Для изготовления лодки нам потребуются инструменты, применяемые при деревообработке:

- лобзик электрический с лезвиями;

- дрель электрическая с набором сверл;

- молоток, стамеска, отвертки с плоской и крестообразной рабочей частью.

Недостающую часть оборудования можно взять напрокат в специализированных пунктах, расположенных в строительных магазинах.

Подготовка к работе

Стапель для выполнения работ

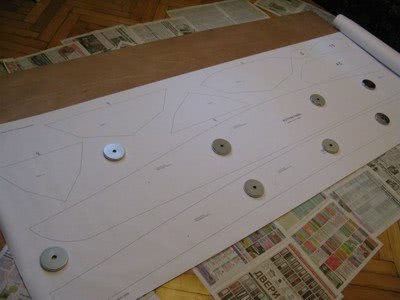

Самодельное каноэ из фанеры формируется на силовом наборе из шпангоутов и стрингеров, закрепленных на стапеле. Все сооружение должно быть достаточно жестким и прочным, исключающим перемещение частей друг относительно друга. Силовой каркас будущего каноэ

Раскрой материала

Из картона изготавливаются лекала, которые должны точно соответствовать чертежам и быть симметричными относительно продольной оси. Выпиливание заготовок по шаблонам

Детали вырезаются при помощи электролобзика, края тщательно зачищаются при помощи шлифовальной бумаги. Это касается всех без исключения частей и силового набора, и обшивки.

Выклеивание корпуса

Технологическая операция по сборке корпуса лодки относится к числу наиболее ответственных.

Порядок сборки следующий:

- Стрингеры вставляются в специальные пазы шпангоутов и закрепляются при помощи проволочных стяжек. После окончания монтажа эти временные элементы удаляются.

- Заранее подготовленные полосы фанеры приклеиваются к силовому набору и к шпангоутам, и к стрингерам;

- Листы наклеиваются встык, и после полного высыхания первого слоя устанавливается второй.

Склеивание деталей корпуса

Завершающие операции по доводке и шлифовке корпуса производятся только после полного их высыхания. Для придания каноэ дополнительной водостойкости она покрывается специальным лаком в несколько слоев.

Каноэ Амазонка собственного изготовления на воде

Что нужно для изготовления самодельного каяка

Для сборки каяка, прежде всего, понадобятся чертежи с нанесенными на них размерами каждого элемента. Их можно разработать самому, найти в интернете или в каких-то журналах. Кроме того, понадобятся электролобзик, дрель, машинка для шлифования, острые ножницы различного размера, хорошо наточенный нож, строительный фен, плоскогубцы. Проще всего делать каяк из листов фанеры толщиной от 4 до 9 миллиметров. Также для работы потребуется 20 квадратных метров стеклоткани, примерно полтора литра водостойкого лака, эпоксидная смола в количестве около 10 килограмм, вязальная проволока. Еще понадобятся пластиковые стаканы, алюминиевые профили, шурупы, кисти разного размера, малярная лента, половина литра растворителя, пять килограмм отвердителя, тяжелый груз. К выбору фанеры, стеклоткани, эпоксидной смолы необходимо подходить очень внимательно. Для сборки лодки понадобятся листы фанеры габаритами 2,24х1,12 метра, которые придется заказывать в индивидуальном порядке. Необходимо приобретать гладкий, без сучков и дефектов материал с хорошим показателем жесткости, иначе лодка может разбухнуть или потерять форму от контакта с водой. Его толщина должна быть одинаковой по всей плоскости. Еще понадобятся бруски сосновой и лиственной древесины, стержни из нержавеющей стали толщиной примерно 8 миллиметров, пруток диаметром 8 миллиметров, заклепки из алюминия длиной 4 сантиметра, около 5 квадратных метров ткани ПХВ для оболочки. Что касается стеклоткани, то нужно приобретать ее тип с удельным весом 130 грамм на квадратный метр или 200 грамм на квадратный метр

Важно, чтобы она не была упакована в пачки, так как они деформируют стеклоткань, а это потом негативно влияет на качество каяка. Эпоксидную смолу тоже следует подбирать по характеристикам, имеющим отношение именно к плотной фанере

Кроме того, нужно приготовить шланг из резины диаметром 40 миллиметров и длиной два метра и шнур из резины длиной 1,2 метра и диаметром 5 миллиметров.

Коротко о процессе

Процесс изготовления я достаточно подробно описывал в прошлый раз и к проекту прилагается понятная инструкция. Поэтому коротко отмечу некоторые моменты, которые отличаются от инструкций.

— использовал фанеру 3 мм. Листы такой толщины нашел только ФК в формате 1,5*1,5 м. Она дешевле, но пришлось много стыковать.

— контуры-выкройки распечатал в реальном размере на 26-ти листах А4. Склеил листы в одну линию. Прикладывая к фанере, размечал точки шилом с шагом 5 — 10 см, далее соединял отметки по линейке. Вырезал лобзиком по линии, без отступа. Почти без последующей шлифовки, с погрешностями до мм, грубо, но быстро!О печати на принтере поясню более подробно. Чтобы сократить число печатаемых листов и в последствии склеить их без искажений, я адаптировал чертежи. Ниже приведен фрагмент чертежа.

1. Проверил чтобы высота контуров всех деталей была меньше 290 мм (чтобы помещались на А4 в один ряд). Для симметричных деталей достаточно одной половины.2. Все контуры наложил друг на друга. Так что размер чертежа обусловлен самой большой деталью.3. Нанес, тонкие диагональные и горизонтальные линии которые позволяют позиционировать листы А4 при склеивании. Так же горизонтальные линии позволили выровнять чертеж на фанере (по крайним точкам натянул леску и по ней выровнял середину).Склеивать листы тоже не проблема: При печати, на листах есть непечатные поля. На каждом листе, канцелярским ножом подрезается поле справа, на следующем листе на левой стороне наносится клей карандаш. Листы позиционируются ориентируясь на все контуры и линии проходящие в этом стыке. Выровняв листы нужно проклеить стык тонким скотчем.

— сшивал медью, так чтобы не делать временные склейки, а проволоку оставить в швах.

— не использовал внешние формы (приведенные в проекте). Действовал как с предыдущим каяком: сшил дно с бортами, установил шпангоуты, проверил корпус на скручивание двумя уровнями.

— не использовал внутренние, временные формы (приведенные в проекте). Так как внутренние швы корпуса проклеивал за один раз, временные формы помешали бы. На их месте установил рейки распорки.

— использовал стрингеры сечением 15х20 мм. Для временной фиксации использовал саморезы 3х20 и шайбы М4.

— комингс делал как у предыдущего каяка, но из фанеры 10 мм. С трудом, и не с первого раза получилось повторить крутые изгибы перехода от задней части корпуса к передней. Такой обрамление кокпита добавило немного веса, но на мой взгляд оно проще и быстрее в изготовлении. По сравнению с обрамлением из маленьких кусочков фанеры.

— не делал скег (может зря, но…)

В остальном, всё по инструкциям.

Больше фото на https://vk.com/luas82

Конструкция и некоторые основы проектирования лодки

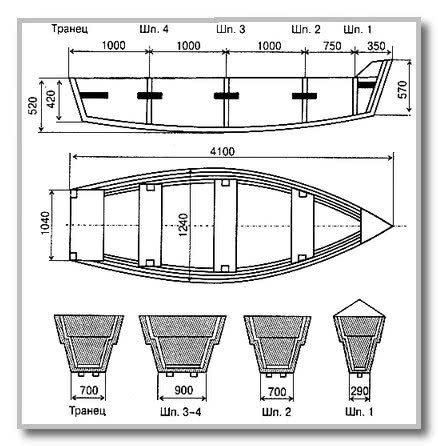

Каноэ можно отнести к одному из наиболее удобных и практичных малоразмерных лодок. Соотношение веса и грузоподъемности довольно хорошее, как и ходовые качества. У лодки идентичная форма носа и кормы, плоское дно, что дает низкую посадку и возможность плыть по мелководью.

Растянутый корпус, который расширяется в миделе, дает лодке большую вместимость.

Такое каноэ своими руками (чертежи можно просмотреть в данной статье) изготовить не составит труда, главное — иметь желание и выдержку.Описание и эскизы разных деталей позволяют осуществить верный раскрой материалов. Данный проект имеет большое количество усовершенствований, которые помогут исправить некоторые недостатки и особенности лодки.

Сдвиг наибольшего расширения обводов корпуса к корме разрешит проблему неустойчивости лодки, когда человек плавает один.

Метод изготовления плавательного средства – клеевой на продольном силовом наборе, имеющем название матрица. Отдельно взятые детали, которые имеют вид полосы, монтируются и создают неразъемные соединения с основой, что дает конструкции нужный уровень жесткости излома и скручивания.

Данная технология позволяет создавать надежные корпуса нестандартной формы, например, борта, могут быть выпуклыми, с верхней частью, наклоненной внутрь.

https://youtube.com/watch?v=MOTKYyJTOaA

https://youtube.com/watch?v=bLecnWbicZ4

https://youtube.com/watch?v=ObwvAVYzK6c

Рабочий процесс

Очень важно делать все правильно, так как любые ошибки и недоработки сделают конструкцию непригодной к использованию. Мы разделим процесс на две основные стадии, чтобы вам было проще в нем разобраться

Резка и сборка конструкции

На этой стадии проводятся следующие работы:

В первую очередь нужно внимательно рассмотреть чертежи каяка из фанеры – своими руками вам надо перенести все выкройки на материал. Как отмечалось выше, лучше всего приобрести готовый комплект, чтобы избежать просчетов и ошибок при нарезке готовых элементов;

Лекала прикладываются к поверхности, после чего переносятся на нее с помощью шила. Чтобы линии были хорошо видны, вам необходимо отчертить их столярным карандашом

При отчерчивании особое внимание уделите точности линий, нужно чтобы они были как можно ближе к идеалу;

Готовые эскизы очень удобны в использовании, вам не нужно быть специалистом в судостроении, чтобы добиться хорошего результата

Инструкция по резке материала проста, но следует учитывать, что толщина используемой фанеры невелика, поэтому ее очень легко повредить. При распиловке не следует торопиться, нужно соблюдать аккуратность. Чем лучше вы проведете эту часть работ, тем качественнее и надежнее будет конечный результат;

Аккуратность резки очень важна

Очень важно собирать мелкие опилки при резке, для этого подстелите газеты, они пригодятся вам в дальнейшем при склеивании отдельных элементов;

Важно соблюдать правильную геометрию при стягивании

Стоит отметить, что другие варианты собираются аналогично – плоскодонка из фанеры своими руками делается так же, разница только в форме элементов.

Чертежи плоскодонки из фанеры своими руками сделать проще, чем каяка ввиду особенностей формы

Укрепление конструкции

Эта стадия также очень важна, нужно выполнить целый ряд работ:

- В первую очередь все швы заполняются эпоксидной смолой с наполнителем из древесных опилок. Делается это очень аккуратно, деревянная поверхность шлифуется после застывания;

- Затем обрабатываются наружные стыки – заполняются композицией, скругляются и выравниваются. Далее вырезается стеклоткань, прикладывается к поверхности и пропитывается эпоксидкой. После высыхания излишки обрезаются;

- Верхнее перекрытие делается из реек толщиной 4 мм, вначале вырезаются все элементы, а после они скрепляются поперечными брусками;

Верхняя палуба изнутри соединяется поперечинами

Далее все элементы соединяются, обрабатываются смолой и выравниваются. Последним этапом является нанесение лака для дерева на поверхность.

https://youtube.com/watch?v=sWb3k5niihU

Конечно, такие конструкции, как яхта из фанеры своими руками также можно собирать, но это намного сложнее, чем небольшой каяк или плоскодонка.

https://youtube.com/watch?v=xfWvonSi9sY

Придаем лодке форму и проклеиваем

Смолой с наполнителем производится забивка швов изнутри лодки и проклейка.

В качестве наполнителя рекомендуют использовать древесную пыль, но в случае отсутствия таковой можно воспользоваться аэросилом и тиксотропной добавкой для смолы.

В оригинале рекомендуется всё же пыль древесная.

Далее производим обработку наружного борта и закругление швов, а так же подгонку нижних и боковых частей корпуса так как они будут составными из-за того что листы фанеры короче чем длинна лодки.

Проект предусматривает соединение на ус, однако можно сделать и встык, но это приведёт к утолщению шва.

Далее после всех проделанных операций можно приступить к раскройке стекловолокна по размерам и пропитке пред оклейкой.

Сборка палубных реек в оригинале предусматривает использование кедровых пород дерева. Так как данный материал найти практически невозможно, поэтому можно использовать оставшуюся фанеру после распила деталей.

Для временного крепления можно использовать клеевой пистолет.

После всех вышеперечисленных операций можно приступать к оклейке стеклотканью снаружи и изнутри. Когда оклейка окончена и клей застыл, приступаем к монтажу пяточных упоров.

Сделать их можно используя мебельные винты, а к корпусу приклеить.

Для выравнивания швов можно воспользоваться обычной полиэтиленовой плёнкой, они получаются очень гладкими и не требуют дополнительной шлифовки. Для разглаживания не требуются никакие инструменты можно руками.

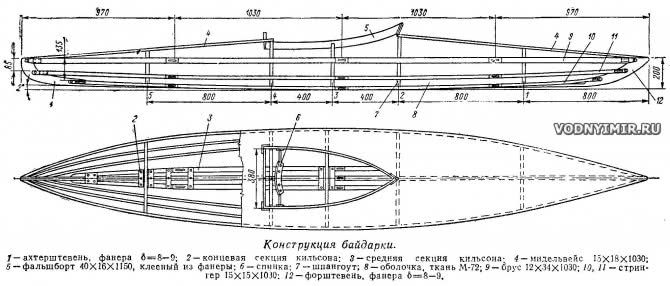

Детали продольного набора самодельной туристической байдарки

Позиции 1 — 12 обозначены на сборочном чертеже корпуса.

13 — язычок δ=4; 14 — овальная планка δ=2, дюраль Д16АТ: 15 — замок привального бруса; 16 — концевая планка стрингера и привального бруса; 17 — обойма крепления привальных брусьев к штевням; 18 — замок мидельвейса, нерж. сталь; 19 — угольник мидельвейса; 20 — обойма крепления кильсона к штевням, нерж. сталь; 21 — клиновая накладка, дюраль Д16АМ; 22 — боковые рейки кильсона; 23 — средняя рейка кильсона; 24 — поперечина δ=5, фанера; 25 — поперечина 5х25, фанера; 26 — язычок кильсона; размеры в скобках указаны для язычка стрингера; 27 — замок кильсона, δ=1,5 (для стрингера δ=0,8); 28 — рейка средней секции кильсона; 29 — шпангоут; 33 — заполнитель; 31 — скоба крепления фальшборта на шп. 3 и 4, дюраль Д1; 32 — скоба крепления мидельвейса на шп. 2 и 1, дюраль Д1; 33 — винт крепления привального бруса; 34 — скоба, фиксирующая стрингер на шпангоуте, дюраль Д1; 35 — защелка кильсона, дюраль Д1; 36 — винт защелки, нерж. сталь; 37 — штырек; 35 — держатель спинки; 39 — кормовой фальшборт, фанера δ=7; 40 — защелка фальшборта, Д16АТ; 41 — угольник из дюраля δ=2; 42 — петля фальшборта.

Привальные брусья и стрингера собираются по длине из четырех частей (по 1,03 м каждая) с помощью простейших язычковых замков. К восьми рейкам стрингеров приклепываются замки (дет. 27) к одному концу и язычки (дет. 26) к другому. У остальных восьми заготовок один конец остается свободным, к четырем приклепываются замки и к четырем — язычки. На заготовки привальных брусьев ставятся замки 15 из нержавейки и язычки 13 из дюраля.

Шпангоут и детали крепления набора к нему

Кильсон представляет собой ферму из трех продольных реек, соединенных поперечными планками. Замки и язычки для соединения секций кильсона, как и мидельвейса, изготовляются из нержавеющей стали. На все рейки двух средних секции кильсона приклепываются замки и язычки, на рейки двух концевых секций — только замки и только язычки. Собирать кильсон нужно на какой-либо ровной поверхности, предварительно наметив на ней положения ДП — осевой линии и шпангоутов 2 и 4 (для средних секций). Планки-поперечины кильсона длиной 200 и шириной 25 мм выпиливаются из 5-миллиметровой фанеры. К рейкам они крепятся шурупами и на водостойком клее (лучше всего на эпоксидной смоле ЭД-5).

Секции кильсона

У штевней боковые рейки 22 кильсона приподнимаются и ложатся на клиновую накладку 21. Средняя рейка обрезается под накладкой, как показано на чертеже, и подгоняется окончательно уже во время подгонки и установки штевня. Отступя от накладки на 100—120 мм, боковые рейки нужно обрезать «на ус» с внутренней стороны, но таким образом, чтобы штевень не болтался, а входил плотно.

Штевни выпиливаются из хорошей 8—9-миллиметровой фанеры. Для крепления реек кильсона на штевнях крепятся обоймы 20.

Крепление кильсона к штевням

Шпангоуты самодельной туристической байдарки лучше всего согнуть из дюралевой трубки диаметром 14—15 мм. Трубку можно заменить П-образным профилем, который изготовляется из листового дюраля Д1 толщиной 1,5 мм; только один средний шп. 3 желательно изготовить усиленным — из 2-миллиметрового дюраля.

Сначала из полосы делается П-образный профиль. Для гибки его по обводу шпангоута необходимо заготовить стальные оправки-шаблоны, вырезанные по плазовой разметке для каждого шпангоута отдельно (от ДП на один борт, так как шпангоуты собираются каждый из двух частей). Профиль изгибается по оправке при помощи вращающегося ролика.

Изготовление байдарки своими руками

Мало весит за счет деревянного каркаса, удобна, обойдется недорого. После подсчета затрат на материалы становится бесспорным факт, что байдарка, сделанная своими руками – это экономичный вариант решения проблемы.

Что потребуется

Правильная подготовка к работе – это половина самой работы, поэтому важно правильно собрать материалы. От этого зависит конечный результат

Правильная заготовка материалов

Все деревянные материалы должны быть хорошо просушены.

- Фанера толщиной от 4 мм

- Хомуты

- Стеклоткань до 20 м2

- Яхтный лак высокого качества.

- Эпоксидная смола — мешок на 10 кг

- Отвердитель для смолы – до 5 кг

- Аэросил – для улучшения качеств смолы, добавляют за сутки до начала работы

- Растворитель – одна бутылка 0,5-1 литра.

- Малярная лента.

Чертеж лодки подбирается в сети. При разметке листа нужно опираться на него: рассчитывать по масштабу расстояния (на чертежах обычно приводятся и реальные параметры), изгибы деталей в натуральную величину. Для рыбака-любителя самым простым для воспроизведения своими руками вариантом является байдарка типа каяка.

Необходимые инструменты

- Инструменты для работы с деревом и фанерой (пила, электроножовка, лобзик)

- Шлифмашина

- Шуруповерт

- Строительный фен

- Дрель, сверла разного диаметра, зенкеры

- Строительный нож

- Кусачки, плоскогубцы

- Резиновый шпатель для работы с эпоксидкой

- Прочная проволока для соединения

- Кисти, одноразовые стаканчики

- Шпатель из резины для работы со смолой

- Рабочие и одноразовые перчатки

Пошаговая инструкция

На фанере производится разметка по чертежу, прорисовываются детали.

Все части байдарки выпиливаются лобзиком или пилой

- Для понимания конструкции можно сделать разборный макет по чертежу.

- Вырезанные части раскладываются согласно чертежу и скрепляются проволокой.

Стыки проклеиваются полосками стеклоткани – это необходимо, чтобы не вытекала смола. После ее застывания полоски снимаются.

Для надежности стыки несколько раз промазываются смолой с опилками – в несколько слоев, каждый последующий накладывается после высыхания предыдущего.

Можно для усиления приклеить брус по верхнему краю байдарки с соответствующими срезами на местах стыков.

Устанавливаются сиденья. Они, как и брус, приклеиваются смолой.

Сборка каркаса

Верхнюю часть (деку) и нижнюю собирают отдельно.

Собранные части составляют вместе, чтобы оценить, насколько их можно подогнать друг к другу. Убирают неровности, готовят стыки верха и низа.

В нижней ставят перегородки – отсеки непотопляемости, которые затем также нужно покрыть эпоксидной смолой.

Все внутренние поверхности также покрываются смолой.

Если подгонка не требуется, деку и нижнюю части соединяют – они должны полностью совместиться.

Их скрепляют, склеивают, затем покрывают эпоксидкой по стыкам.

Остальные этапы работы

После высыхания стыков и швов собранный каркас покрывается смолой. На этом этапе нужно устанавливать люки, ящички.

Последний этап – оклейка каркаса стеклотканью на смолу

Важно контролировать поверхность, на ней не допускаются складки и пузыри

- После просыхания лодка слегка шлифуется и покрывается краской любого цвета.

- При желании краску можно укрепить слоем яхтного лака.

Испытания

В результате постройки должно получиться сравнительно легкое плавсредство, которое легко транспортируется к водоему с помощью легковой машины. Здесь, на водоеме, нужно приступить к ходовым испытаниям, построенной своими руками, уникальной лодки.

Задача предстоящих испытаний – это проверка технических характеристик по таким критериям:

- Простота в управлении.

- Скорость передвижения, как без груза, так и с грузом.

- Максимальная грузоподъемность каяка.

Насколько известно, готовое изделие должно легко перевозить груз в 120 килограммов, без ущерба посадки и управляемости. Главное, чтобы лодка нигде не пропускала воду. Как показывает практика, изделия, созданные по такой технологии, легко ремонтируются и обладают высокой прочностью, не смотря на свою легкость.

Байдарка своими руками из пленки, скотча и пластиковых труб — Homemade stretch wrap kayak

Watch this video on YouTube

16.12.2017

Закупка материалов

Для строительства данной лодки понадобятся чертежи, приобрести их можно на сайте CLCBOATS, доставка займет, где-то пару недель, а стоимость составит в районе ста долларов. Сумма вроде бы и немалая, но они того стоят.

Великолепного качества, в масштабе 1 к 1. Останется только раскатать на фанерных листах и сделать перенос деталей.

Имеется возможность приобрести и остальные комплектующие на сайте этой компании, но откровенно говоря, цены у них не померные и для экономии можно попробовать найти материалы у отечественных компаний.

Фанера

В спецификации указано, что фанера должна быть «морская» размера только 2240 на 1220 миллиметров. К сожалению, в обычных строительных магазинах и торговых точках данный вид фанерных листов приобрести практически невозможно.

Приобрести можно через интернет, торговлей занимается компания Пенрус.

Для строительства идеально подойдут 2 варианта:

- «Амесклао» китайского производства.

- «Лауро Вермельо» бразильского изготовления.

Из эстетических соображений воспользуемся цветовой расцветкой «Жатоба».

Как показала практика, фанера производства Бразилии оказалась по качеству намного лучше, нежели китайский материал. Отличается равномерной толщиной по всей плоскости, обладает хорошей жесткостью и отсутствием сучков.

Стеклоткань

Проект предусматривает использование стеклоткани с удельным весом 130 грамм на метр квадратный, однако широко представленные производители не предусматривают выпуска такого формата материала.

В отечественном самопальном судостроении, как правило, используется стеклоткань плотностью 100 или 200 грамм на метр квадратный. В данном проекте за основу будет использована ткань с маркировкой 200 гр.

В идеале следует приобретать ровно упакованные отрезки, так как упаковка в пачки приводит к образованию деформаций и сгибов, с которыми впоследствии могут возникнуть проблемы при покрытии смолой.

Смола эпоксидная

- Фанера «Амесклао» 1шт.

- Фанера «Лауро Вермельо» 1шт.

- Э-З-200 стеклоткань 20 метров.

- Аэросил А300 120 грамм.

- Отвердитель 5 килограмм.

- Смола 10 килограмм.

- Лак 1.5 литра Marshal Protex Yat Vernik.

- Разбавитель 0.5 литра Marshal.

Из опыта по изготовлению ПВХ лодки

Можно при использовать не болты, а сварку, но тогда при поломке будет сложно заменить поврежденный участок лодки.

Если в сборке лодки будут использоваться болты, то необходимо сделать кантик. Полипропилен довольно прочный материал, и согнуть его просто невозможно, но если сделать кантик, то в сгибать будет просто. Достаточно обычной фрезой сделать углубления примерно в 3 миллиметра.

От края нужно отступить, чтобы осталось достаточно места для размещения болта на 15 мм с шайбой.

Необходимо проявлять осторожность, особенно когда лист только начинает резаться или в конце. Эти участки критические, потому как фреза может соскользнуть и прорезать лист насквозь

Прорезанный лист можно легко изгибать, и менять его форму, никакой деформации материала не возникнет. Правда использовать клей для крепления лодочных швов не целесообразно-все равно протечет. Потребуются либо болты, либо сварка.

Когда сделаете лодку, можно приступить к изготовлению якоря для пвх лодки своими руками. Но об это в следующей статье.

Желаем приятного времяпровождения с удочкой. Ждем ваших отзывов.

ПВХ – современный материал, обладающий массой положительных качеств. Он довольно недорогой, легкий, прочный, долговечный, устойчивый к разным климатическим условиям и средам. К тому же, пластиковые трубы легко и быстро соединяются, обеспечивая абсолютную герметичность стыков.

Благодаря этому, использование пластиковых труб получило широкую популярность не только при монтаже водопроводов и канализационных систем. Из них «народные умельцы» своими руками изготавливают множество полезных «штуковин», начиная от стеллажей и поилок и заканчивая санями и плавсредствами.

В этой статье мы расскажем вам о том, как можно быстро и недорого изготовить катамаран из пластиковых ( своими руками.

Cодержание статьи

Зачем делать каноэ лопатой??

Если вы новичок или опытный каноист, вы наверняка видели некоторые весла в Интернете до сих пор. Но гребля на каноэ может быть более привлекательной, чем покупка готовой к использованию, особенно если у вас есть возможность заниматься проектами «сделай сам»..

Итак, давайте посмотрим некоторые плюсы и минусы, прежде чем начать эту работу дома.

Преимущества создания собственной лопаты:

- Это личный опыт.

- Это веселый проект.

- Помогите развить новые навыки..

- Развивайте навыки, которые у вас уже есть.

- Вы можете отформовать лопату так, как вы хотите, сочетая различные конструкции.

- Вы будете точно знать, насколько это сложно.

- Вы можете постоянно улучшать это.

- Это может стоить меньше, чем купленная в магазине палитра.

- Вы можете попробовать свою палитру, как вы идете.

- Вы можете сделать действительно персонализированную палитру.

Недостатки создания собственной лопаты:

- Материалы, которые он использует, не всегда на высшем уровне: дерево, например, не так хорошо, как стекловолокно..

- Вы можете сделать несколько ошибок новичка.

- В худшем случае эти ошибки могут стоить вам больше, чем новая лопата.

- Их мастерство, независимо от того, насколько хорошо, не всегда так хорошо, как машинная работа..

- Гребля может быть менее прочной, чем та, которую продает надежный бренд.

- Много времени уходит на этот проект.

- Как и во всех проектах DIY, существует риск получения травмы…

В принципе, все зависит от вас. Однако, если вы катаетесь на каноэ по профессиональным причинам, возможно, участвуете в соревнованиях или плаваете в экстремальных погодных условиях и в суровых условиях, лучшим решением может стать профессиональное весло..