Плюсы и минусы

Покрытие цинком признано автомобильным сообществом, как наилучшая защита кузовного железа в приемлемых ценовых рамках. При совместном применении с качественным лакокрасочным покрытием (ЛКП) этот способ обладает неплохими достоинствами:

- хорошее сцепление с основным металлом, цинк сам по себе не отслаивается благодаря контакту на атомарном уровне;

- наличие двойной защиты, как герметизирующей, так и гальванической;

- устойчивость самого цинка к химическому износу, поскольку он относится к категории металлов, способных создавать на поверхности непроницаемую плёнку окислов, при этом не работающую как катализатор дальнейшей коррозии;

- разнообразие технологий нанесения;

- относительная дешевизна защитного металла.

Существуют и недостатки:

- хотя и не значительно, но цена кузова всё же повышается;

- покрытие не отличается стойкостью к механическим повреждениям, в частности, разрушается при ремонтных работах на кузове;

- технологический процесс сложен в отношении охраны окружающей среды, соединения цинка токсичны;

- практически невозможно таким способом обеспечить надёжную защиту сварных швов и прочих мест соединения кузовных деталей.

Оцинковке подвергаются, как кузова полностью, так и частично, с учётом угроз со стороны коррозии наиболее подверженных деталей, особенно в нижней части автомобиля.

Полезные советы

Специалисты рекомендуется обращать особое внимание на некоторые моменты:

- После зачистки соединения стальной щеткой требуется восстановление цинкового покрытия специальными защитными составами. Они бывают в аэрозольных упаковках, в небольших емкостях. Ими обрабатывают шов и место присоединения клеммы (крокодильчика).

- На стыках увеличивают силу тока до 15 ампер, а скорость движения электрода снижают; должен образоваться плотный валик, способный выдержать динамическую нагрузку на изгиб.

- Короткая дуга позволяет контролировать качество шва, меньше разбрызгивается металл ванны. Снижается вероятность прожигания цинкового покрытия искрами.

- Настройка оборудования производится на низкотоковые режимы. На полуавтомате выставляется режим «Synergic», на инверторах – на 5-10 ампер ниже табличных значений.

- Начинающие не должны забывать проверять качество шва. После снятия шлака он визуально осматривается, аккуратно простукивается, так проще выявить дефект.

Обработка с помощью солевых батареек

Все начинается с подготовки. Вам понадобятся:

- Солевые батарейки. Например, для ВАЗ-2107 пяти солевых батареек будет вполне достаточно.

- Обезжириватель.

- Несколько видов наждачной бумаги.

- Шпатлевка и чистая тряпка.

- Провода.

- Кислота – ортофосфорная или паяльная.

- Грунт эпоксидный.

- Кислота лимонная.

- Лак, краска.

Поврежденное коррозией место тщательно зачищается и цинкуется батарейкой. Для этого с батарейки снимается верхняя оболочка с названием, на корпусе фиксируется провод. Второй конец подключается к автомобильному АКБ или зарядному устройству для авто аккумулятора. Чем длиннее провод, тем лучше – вам будет удобнее работать.

Затем нужно подать напряжение – с АКБ или ЗУ на кузов идет минус. Параллельно подключаем лампочку, чтобы не испортить аккумулятор. После этого батарейка оборачивается тряпкой, смачивается в кислоте. Медленно водите этим нехитрым приспособлением по защищенному месту. Вы услышите шипение, железо покроется светлым слоем цинка.

Процесс длительный, но эффективный. Когда обработка закончится, нужно приготовить раствор с лимонной кислотой и протереть обработанный металл. Затем обезжирить и подсушить, нанести эпоксидную грунтовку. Она хоть и обойдется в 500-600 рублей за баллон, но будет держаться отлично. Далее при необходимости наносится шпатлевка, грунтуется и наносится база. После нее поверхность покрывается лаком или акриловой краской.

Читать также: Замена ячеек в аккумуляторе ноутбука

https://youtube.com/watch?v=vNhlKCcndY8

Технологии холодного цинкования

Холодное цинкование выделяется из всех способов оцинковки простотой выполнения. Поэтому больше всех подходит для обработки автомобилей дома своими руками. Состав для холодного цинкования обычно представляет собой полимерный грунт с большим содержанием цинка.

Преимущества этого способа защиты.

- Простота техпроцесса, позволяющая обработать кузов автомобиля своими руками даже дома.

- Полное отсутствие ограничений обрабатываемых деталей авто по размерам и форме. Этим способом можно в домашних условиях оцинковать кузов автомобиля целиком.

- Широкий диапазон температур, в котором допустимо наносить цинксодержащий грунт. Обычно такой грунт можно наносить при температуре от -20 до +40 oC. Перед тем как начать наносить грунт, нужно убедиться, что поверхность хотя бы на три градуса теплее точки росы.

Слабой стороной этого способа защиты автомобилей от коррозии считается небольшая прочность защитной пленки. Однако на это можно не обращать внимания. Так как грунт на кузове машины сверху обычно защищается более прочными покрытиями, например, лакокрасочным и антигравийным.

Выбор электродов

Когда при монтаже оцинкованных металлоконструкций пользуются электродуговой сваркой, обычные электроды для стали не подойдут. Чем варится оцинковка? Нужны расходные материалы (электроды или проволока для полуавтоматов) с рутиловым покрытием. Для низкоуглеродистых сплавов приобретают электроды типов:

- АНО-4, рассчитаны на сварку оцинковки при постоянном и переменном токе;

- МР-3, требуют напряжения холостого хода не менее 50 В;

- ОЗС-4, аналоги сварочной проволоки СВ08А, СВ08. Марки с высоким содержанием флюсов: УОНИ-13/45, УОНИ-13/55, ДСК-50. Они применяются для любых видов оцинковки, в том числе для сварки высокоуглеродистых сплавов, когда нужно высокое качество шва. Содержит карбонаты и фтористые соединения. Ими можно варить оцинковку любой толщины. Для толстого металла необходимо делать несколько проходов.

Электроды МР-3, требуют напряжения холостого хода не менее 50 В

Как работает преобразователь ржавчины с оцинковкой?

- Перед обработкой образователем, место коррозии нужно хорошенько зачистить металлической щёткой или наждачкой, а лучше и тем и другим, чтобы удалить излишки ржавчины, пыль, грязь.

- Далее вытереть обрабатываемое место сухой тряпкой и нанести преобразователь. Реакция начинается довольно быстро. Появляется белый налёт, а если прислушаться, даже едва различимое шипение.

- Теперь нужно дать обработанной поверхности хорошенько высохнуть. Торопиться с окончательным результатом не стоит. Химический состав преобразователя ржавчины с цинком подобран и сбалансирован таким образом, чтобы сначала, как и положено по логике вещей, сработал преобразователь ржавчины, и только потом появилась защитная плёнка. Плёнка образуется, окрашивая поверхность в белый цвет. Для наилучшего результата, лучше обработать поверхность несколько раз.

Устранение кислотных остатков

После того, как выполнена полная очистка от ржавчины, можно приступать к окончательной чистке поверхности. Преимуществом такой оцинкованной обработки выступает момент, что металл в дальнейшем не подвергается гниению. Даже при сквозных отверстиях, распространяться коррозия не будет. Цинк сумел из запаять.

При чем здесь сода? У многих возможно возникает этот вопрос. Ее задачей является очистка кислотных остатков. Настал наконец-то ее черед. Итак, нужно взять гидрокарбонат натрия и высыпать в ведро с водой, хорошенько перемешав до полного растворения. Затем с помощью тряпки, пропитанной содовым раствором, необходимо протереть оцинкованную поверхность. Таким образом устраняются все остатки вещества с кузова.

Завершающим этапом будет нанесение шпаклевки. После чего обновляют краску, используя баллончик, подойдет также кисть. Если есть желание и возможность посетить автомастерскую, машина оставляется в таком виде с законсервированной поверхностью, пока не побывает у специалистов.

Как оцинковать кузов самостоятельно

В домашних условиях оцинковка своими руками возможна двумя способами: холодным и гальваническим

Технологии различны, главное внимание отводится технике безопасности. Автомашина или выбранная часть кузова будет обработана быстро и качественно, если придерживаться определенных правил:

- Все манипуляции по оцинковке проводить в помещениях с хорошей вентиляцией, лучше на улице.

- Использовать меры индивидуальной безопасности: защитный костюм, перчатки, очки, респиратор.

- Помнить об окружающей среде, ведь в качестве материала используется тяжелый металл и агрессивный химический реагент.

Процесс оцинковки начинается с подготовки автомобиля.

- Удаление первичного лакокрасочного покрытия.

- При наличии под слоем ЛКП коррозии – устранение ржавчины при помощи полирита.

- Выравнивание, рихтовка кузова.

- Спиртовое обезжиривание поверхности.

Запрещается использовать химические вещества для устранения загрязнений, краски и ржавчины.

В течение 10 минут после обезжиривания проводится оцинковка по одному из методов.

Холодный метод

Способ не слишком надежный, но наиболее экономичный и простой. Дополнительное преимущество – оцинковка автомобиля таким способом может быть полной или частичной. Для работ потребуется специальный состав и кисть:

- Равномерным тонким слоем нанести оцинковочный состав на кузов.

- Просушить поверхность.

- Повторить цинкование трижды.

- Кузов или деталь авто покрыть краской и лаком.

Горячая оцинковка

Максимально надежный и дорогостоящий вариант. Самостоятельно провести цинкование кузова автомобиля термическим методом нереально, так как подготовленный кузов полностью погружают в ванну с расплавленным цинком. Сложно представить подобный процесс в кустарных условиях.

Гальванический метод

Цинкование деталей транспортных средств гальваническим методом — самый распространенный вариант среди компаний и автолюбителей. Главным недостатком метода считается невозможность оцинковки больших площадей в домашних условиях.

Для проведения работ потребуются:

- электролит – хлорид цинка или сульфат цинка. Если химические компоненты купить сложно, можно приготовить электролит в гараже, растворив кусок цинка в 34% серной

- кислоте;

- цинковый электрод;

- емкость стеклянная;

- хлопчатобумажная ткань без ворсинок;

- пищевая сода, 20% раствор;

- автомобильный аккумулятор.

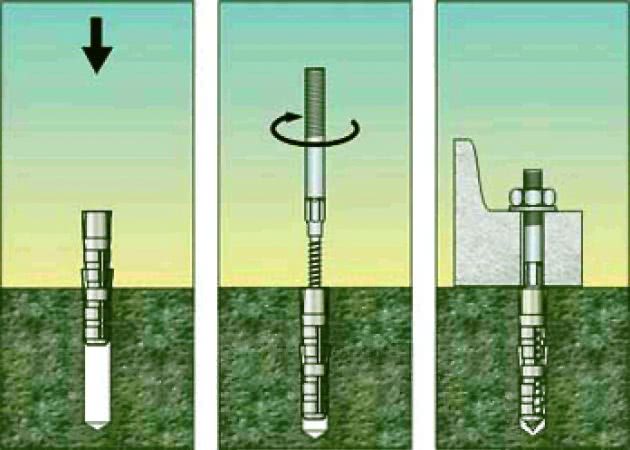

Оцинковка проходит в несколько этапов:

- К детали прикрепить провод аккумулятора (минусовой).

- Цинковый электрод подключить к плюсовому проводу.

- Запчасти и цинковый электрод поместить в раствор. Следить, чтобы провода не контактировали с электролитом.

- Подключить ток до 1 А.

- Итогом должна стать деталь, равномерно покрытая серым слоем цинка.

- Промыть оцинкованную поверхность раствором пищевой соды для нейтрализации остатков кислоты.

- После того как деталь полностью высохнет, можно приступать к грунтовке и покраске.

Гальваника занимает 80% гаражной оцинковки съемных деталей. Это достаточно простой и надежный способ нанести антикоррозийное покрытие.

Пара минут решает проблему ржавчины

Для удаления рыжиков понадобятся собственно руки и простое устройство. Сделать его можно из подручных средств:

- батарейки;

- нож с острым лезвием;

- электроизоляционная лента;

- обычная столовая сода;

- для защиты рук – перчатки из прочного материала.

Также список дополняют полуторный кабель, несколько гигиенических ватных дисков. Заранее приобретите фосфорную кислоту. Ее несложно найти в торговых точках радиодеталей.

Касаемо батареек, здесь понадобятся солевые цинковые элементы. Проверяется содержание цинка легко, достаточно поднести магнит, он не должен магнититься. Затем нужно снять полностью покрытие с батарейки ножом. Далее оборачиваем корпус батарейки проводом спиралеобразно, закрепив изолентой. К минусовой стороне элемента необходимо прикрепить ватный диск электроизоляционной лентой.

Все, устройство готово. На это уходит в среднем минуты две-три. Этим приспособлением будем избавляться от пятен ржавчины и не только. Им прекрасно можно оцинковывать металлическую поверхность.

Ускорение оцинкованного процесса происходит, если предварительно бросить в кислоту куски цинка, взятые с разобранных батареек. Растворившись полностью в кислоте и насытившись цинком, реакция проходит быстрее в три-четыре раза.

Каким бывает цинкование?

Используют три основных вида:

- Термическое – готовый корпус опускается в цинковый расплав. Иногда на готовый лист металла наносится тот же самый расплав и направляется на прокатку. Подобную обработку проходят автомобили марок Ford, Volvo, Porsche и GM. Довольно эффективный способ, надежно защищает даже после его дальнейшей обработки.

- Холодное – мелкодисперсный цинк по типу краски наносится на корпус авто. Не очень надежен, однако, значительно дешевле остальных видов, часто применяется при цинковании бюджетных авто.

- Гальваническое – готовую деталь выдерживают в емкости, заполненной цинковым электролитом. Под воздействием тока, цинк намертво прилипает к металлу кузова. Эта технология получила распространение среди крупных европейских и японских автопроизводителей.

Холодная оцинковка

Тут все просто кузов очищается от ржавчины и грязи, а потом по нему распыляется мелкодисперсный цинк, в общем, процесс очень похож на покраску баллончиками автомобиля своими руками.

Посмотрите полезное видео, тест цинка спрея Zinc Spray BOLL:

Гальваническое цинкование своими руками

Простой способ цинкования отдельных деталей выглядит примерно так:

Берется раствор цинка, хлорид или сульфат цинка. В случае если его не удалось приобрести, вполне можно приготовить его самостоятельно, для этого нужно лишь растворить металл в серной или соляной кислоте. Ингредиенты для этого вполне можно найти в магазинах, торгующих радиодеталями, хлорид цинка используется как паяльная кислота. А в магазинах с автозапчастями можно купить серную кислоту, она часто применяется как электролит в кислотных аккумуляторах.

Для приготовления раствора нужна кислостойкая емкость. В ней сперва кладется цинк, потом все аккуратно и не спеша заливается кислотой. Примерное содержание цинка получается 400 г на 1 литр кислоты

Важно выполнять это действие на открытом воздухе и вдалеке от всевозможных очагов возгорания, так при реакции выделяется водород, который неплохо горит и еще лучше взрывается. Простой способ понять, что кислота полностью выработалась, это кинуть еще немного цинка, если от него не пойдет пузырьков водорода значит, реакция успешно завершилась.

Нужно отделить прозрачный раствор от жидкого осадка.

Теперь нужно взять деталь, подготовленную для цинкования и подключить на нее минусовой провод от источника тока.

Плюс нужно подключить к кусочку цинка.

Теперь и деталь, и цинк помещаем в получившийся раствор, а затем включаем напряжение

Вполне достаточно будет обычных 12 вольт от аккумулятора и зарядного устройства. Ток заставит осесть растворенный цинк на детали, а кусочек металла будет обогащать раствор. Важно соблюдать правило: провод к которому подключен цинк ни в коем случае не должен контактировать с раствором. Может произойти реакция, и тогда весь процесс пойдет насмарку.

При правильном протекании процесса на детали появиться равномерный слой серого цвета. Главное, чтобы процесс протекал не слишком быстро, иначе металл может потемнеть или стать рыхлым. Чтобы этого избежать ток должен быть не выше 1 Ампера.

После окончания процесса деталь следует промыть в растворе пищевой соды или на крайний случай воды. Это нужно чтобы нейтрализовать остатки кислоты.

Некоторые автолюбители с хорошим воображением, прочитав инструкцию выше, представили, как они будут погружать корпус машины целиком в раствор. Этого не потребуется!

Для этого она подготавливается, счищается вся грязь и ржавчина, причем в этом деле нельзя применять уничтожитель ржавчины или ортофосфорную кислоту.

Потом нужно обернуть кусочек цинка в ткань, желательно несколько раз. Добыть цинк легко, например, можно разобрать круглую батарейку, в которых стаканчик изготовляется из необходимого нам материала. К добытому стаканчику подключается плюс от аккумулятора, а минус остается на массе автомобиля.

Схема подключения при цинковании

Далее, смочить обернутый бинтом стаканчик цинка паяльной кислотой или хлористым цинком, и аккуратно начать водить по детали, которую надумали подвергнуть цинкованию (посмотрите видеоинструкцию ниже).

Металл будет потихоньку осаживаться на поверхности. В конце процедуры требуется промыть оцинкованное место раствором пищевой соды или просто, водой.

Посмотрите видео по теме, как сделать самому оцинковку в гараже:

Интересное видео, защита металла от коррозии с помощью цинка (как приготовить материалы и выполнить оцинкование):

Заключение

Нужно быть аккуратным и соблюдать технику безопасности при работе с электричеством и химическими растворами. И вы сможете оцинковать кузов своего автомобиля, при этом значительно сэкономив.

Оцинковка дома – это несложно

Оцинковать кузов своими руками можно только одним из холодных способов. Для нанесения покрытия гальваническим методом вам понадобится:

- хлорид (ZnCl2) или сульфат (ZnSO4) цинка;

- источник постоянного тока;

- электрод из цинка.

Хлорид получают растворением цинка в соляной, а сульфат – в серной кислоте. Эти реактивы можно купить готовыми. Предпочтение стоит отдать хлориду, поскольку он лучше растворяется в воде. Для сульфата ее надо вскипятить.

Источником постоянного тока послужит аккумулятор или зарядное устройство. Цинковый электрод делают из оболочки круглой батарейки.

Поверхность тщательно очищается от краски, грязи, ржавчины и обезжиривается. Применять модификаторы с ортофорсфорной кислотой ни в коем случае нельзя!

Мелкие детали можно поместить в чистую обрезанную пластиковую канистру из-под масла и полностью залить их раствором хлорида цинка, который сыграет роль электролита. Цинковый электрод подключается к плюсовой клемме и опускается в канистру.

На вертикальных поверхностях надо принять меры для того, чтобы электролит не растекался. Машину можно повернуть нужным боком, используя кантователь. Днище цинкуется электродом, который обмотан пористым материалом, стойким к кислоте.

Чтобы не мучиться с подбором ингредиентов, купите готовый набор для домашнего гальванирования. Например, «Цинкор Авто».

Обрабатываемая деталь покрывается светло-серым налетом. Длительность процесса зависит от желаемой толщины наносимого покрытия.

Если сила тока будет слишком большой, то процесс ускоряется, но покрытие получается рыхлым и ненадежным. Поэтому лучше применять зарядное устройство с регулятором.

Оцинкованная поверхность обрабатывается раствором соды (нейтрализация кислоты).

Необработанные участки железа, соседствующие с цинковой пленкой, должны быть тщательно загрунтованы и закрашены во избежание начала процесса электрохимической коррозии.

Если в вашем инструментарии есть пескоструйный аппарат, то его можно использовать для нанесения цинкового порошка. На скорости сверхзвука он отлично впечатывается в поверхность защищаемой детали.

Цинкование холодным способом можно провести нанесением состава, сходного по физическим свойствам с обычной краской. Они наносятся на чистые и обезжиренные поверхности.

Отечественный защитный состав «Гальванол» содержит до 96 процентов чистой цинковой пудры. Его можно наносить кистью, валиком, обмакивать деталь полностью или использовать как наполнитель краскопульта.

Зарубежные производители предлагают цинковые спреи в аэрозольных баллончиках. Это, например, составы Zinga, LIQUI MOLY Zink Spray.

Теперь вы знаете, как нанести заветный слой оцинковки на свой автомобиль. Если не будете торопиться, тщательно очистите все поверхности и защитите обработанное место слоем грунтовки и краски, то признаков коррозии не будет несколько лет.

https://youtube.com/watch?v=QTmD72IjAM8

Зарубежные автомобили

Что касается иномарок, то здесь подвергаться оцинковке кузова в авто начали много лет назад. Посмотрите, сколько зарубежных машин ездит по нашим дорогам до сих пор, несмотря на то, что с момента производства авто прошло уже более 20 лет.

Ауди А6

Премиальное подразделение концерна Фольксваген, выпускающее автомобили под маркой Ауди, исторически первым в мире стало применять полную горячую оцинковку кузовов.

В России даже ходит миф, что три буквы ZZZ в составе их VIN-номеров обозначает «тройное цинкование».

https://youtube.com/watch?v=cxj_atbAYAE

Это не более чем легенда, но машины действительно полностью защищены по самой лучшей технологии горячей оцинковки. И многолетней гарантией на кузов дело не ограничивается, машины продолжают сопротивляться ржавчине и после её формального окончания.

Фольксваген Гольф

Эти автомобили, независимо от поколения, считаются одними из самых надёжных, что подкрепляется теми же методиками обороны кузовных деталей от коррозии.

https://youtube.com/watch?v=utvxRrcsgkY

Несмотря на более низкий класс машин, репутация у них не хуже, чем у Ауди. Применена двусторонняя защита цинком всех деталей, кузова не боятся повреждений лакокрасочного покрытия.

Опель Астра, начиная с поколения H

Фирма ответственно подошла к критике своих автомобилей ранних годов выпуска по поводу преждевременного появления сквозной коррозии. Полная двусторонняя оцинковка была внедрена поэтапно, на последних машинах Вектра C, а потом и на Астрах.

https://youtube.com/watch?v=aJqtnsrF-J0

Одновременно была значительно увеличена гарантия на кузов. По её величине и можно судить о степени защиты. Точных сведения фирма традиционно не приводит, хотя и известно, что это горячий двусторонний метод.

БМВ и Мерседес

Эти компании применяют гальванический тип покрытия кузовов цинком. Метод не самый совершенный, но приводит к неплохим результатам, поскольку у данных фирм он сочетается с применением специальной стали для кузовов, изначально стойкой к коррозии.

https://youtube.com/watch?v=Ic3h6AnNfGQ

Премиальный характер брендов обеспечивает одинаковый уровень защиты для всех моделей, независимо от их класса.

Шевроле Лачетти

Машина далеко не самая престижная и дорогая, но на ней по воле ответственно подошедшего к качеству производителя была применена полная оцинковка кузова.

Результат известен владельцам – дешёвый автомобиль, вопреки ожиданиям, не гниёт. Хороший пример для многих других брендов.

https://youtube.com/watch?v=XZSSKk2oMO4

Резюмируя, можно сделать вывод, что на сегодняшний день, практически все новые автомобили имеют оцинковку кузова, где-то она выполнена качественно, где-то это только частичная обработка. Другое дело, что производители дают гарантию на работу узлов и механизмов сроком не более 5 лет, а за это время кузов уж точно сгнить не должен.

Производственное цинкование

В 1986 году Audi 80 стала первой серийной машиной с полностью оцинкованным кузовом. Сейчас каждый производитель стремится так или иначе защитить наиболее уязвимые части авто. Термическую оцинковку, увеличивающую стоимость машины, проводят:

Бюджетный вариант – гальваническая оцинковка на автомобилях класса В от Mercedes Benz, Toyota, Mazda, BMW. Большинство машин марки Hyundai, Kia, последние модификации ВАЗ оцинкованы холодным методом. Это значит, что через год интенсивной эксплуатации следует провести полный осмотр днища и проверить, нет ли первой коррозии. Полное покрытие автомобиля чаще всего встречается на моделях премиум класса, так как существенно влияет на цену.

Технические свойства эпоксидного грунтующего состава

Период времени, в течении которого необходимо использовать готовый раствор, после того, как все компоненты смешаны, составляет не более 40 минут.

- Схватывается состав на поверхности за 2 часа.

- Полное высыхание покрытия, нанесенного в один слой – 12 часов.

- Хранение материала в температурном режиме +10…+30°C.

- Транспортировка материала в температурном режиме — 20…+50°C.

- Нанесение материала в температурном режиме +15…+35°C.

- Эксплуатация при соблюдении температурного режима не выше +80°C.

- Расходное количество грунтующего раствора при нанесении одного слоя: приблизительно 300г/кв.м.

Некоторые популярные модели с оцинкованным кузовом

Как уже говорилось, полная оцинковка применяется и на многих бюджетных моделях. Далее представим вам некоторые очень популярные в России и за рубежом модели автомобилей с антикоррозийным покрытием.

- Renault Logan. Кузов этой популярнейшей марки хорошо сопротивляется коррозии. С 2008 года подвергается полной оцинковке.

- Chevrolet Lacetti. Недорогой автомобиль, но с полностью антикоррозийным покрытием. Применялась гальваническая обработка.

- Audi A6 (C5). Даже 20-летние автомобили этого класса выглядят хорошо во многом благодаря полной оцинковке. То же самое можно сказать про все автомобили Audi. Данный производитель применяет горячую оцинковку.

- Ford Focus. Настоящий народный автомобиль с хорошей антикоррозийной защитой. Все кузова этой линейки обрабатывались горячим методом.

- Mitsubishi Lancer. Крепкий и надежный автомобиль, который любят в России и за ее пределами. Он не ржавеет из-за покрытия цинка толщиной 9-15 мкм.

Оцинковка кузова своими руками: тестируем советский гаджет

Коррозия была вечным бичом автомобилей советской эпохи и первых десятилетий российского периода. Известный бородатый анекдот гласил: если заехать на Жигулях в глухой-глухой лес, выключить двигатель и замереть в тишине, то можно услышать, как машина гниёт… Посему такое восхищение вызывали у советских граждан первые иномарки, у которых сочетались оцинковка кузовных деталей, меньшая склонность железа к ржавлению самого по себе, а также более высокое качество грунтования, окраски и окрасочных материалов. Лучше всего, наверное, любовь и уважение к цинку демонстрировала история с автомобилем Иж-2126 «Ода», который в 90-е рекламировал на всю страну незабвенный Леонид Якубович. Именно многократно повторяемая по телевизору и в журналах волшебная мантра «оцинкованный кузов» позволила получить какую-никакую популярность и распространение этому, честно говоря, морально устаревшему ещё до постановки на конвейер автомобильчику… Впрочем, реклама, как обычно, обманула…

Когда же реклама честна и цинк – на кузове, а не на бумаге, наиболее эффективным методом покрытия в автопроме является «горячий» метод – протравленные в кислоте кузовные детали погружаются в ванну с расплавом цинка. Способ, по сути, аналогичен лужению, когда с помощью паяльника, припоя и кислоты стальные детали покрываются слоем оловянно-свинцового сплава. Несколько менее эффективен электролиз, при котором цинк на стали осаждается «на холодную» из цинкосодержащего электролита. Ну и самый ерундовый вариант, в котором больше от маркетинга, нежели от реального цинкования, – использование цинкосодержащих грунтов под слой краски. Лучше, чем ничего, но только в условиях, когда краска повреждена, но не до металла.

Покрытие стали тонким слоем цинка обеспечивает самую эффективную защиту от коррозии. Цинковый слой в процессе электрохимической реакции утрачивает свои электроны и медленно истончается, не позволяя ржавчине образовываться на стали. Впрочем, этот процесс до поры до времени пребывает в «спящем» состоянии и запускается только после того, как в результате механических повреждений металл обнажается из-под краски и начинает контактировать с влагой и воздухом. На фото видно, как под отслоившейся в результате контакта с бампером краской на переднем крыле цинк серым слоем надёжно защищает сталь, не давая возникать ржавчине.

…и наоборот, повреждения, под которыми оцинковки нет, выглядят куда более устрашающе, раздражают в процессе эксплуатации автомобиля и затрудняют последующую продажу.

Поскольку отечественные автозаводы цинкованием не заморачивались, мечтой многих советских автовладельцев в эпоху тотального дефицита на всё и вся были различные устройства и составы для цинкования металла «на коленке». Одним из таких являлся «Портативный цинкователь ПМЦ-1».

Согласно инструкции, прибор предназначался для электролизного покрытия цинком «небольших участков кузова автомобиля в местах повреждения лакокрасочного покрытия»:

Сие курьёзное поделие кооператива «Декор» при московском было выпущено в 1980 году, стоило 10 рублей (весьма недёшево!), и представляло собой натуральную кустарную самоделку. Цинкователь был сделан из… цангового полуавтоматического карандаша!

В комплекте с прибором шёл криминального вида полиэтиленовый пакетик с белым порошком – в нём содержался хлористый цинк. Его нужно было развести в 50 граммах воды, после чего окунуть в раствор поролоновый наконечник, пропитав его жидкостью, и начать натирать им деталь, подключив предварительно источник питания 12 вольт. Светодиод в торце карандаша светился, если сила прижима (а соответственно, и сила тока, обеспечивающего электролиз) была достаточной. При 7-минутной обработке зоны, равной по диаметру поролоновой губке, производитель обещал покрытие толщиной 10 мкм. При этом конструкция и схема цинкователя ПМЦ-1 представляла собой торжество примитивизма:

Разумеется, мы не могли не провести «ретротест» старинного устройства! Зачистив до блеска отрезок профильной трубы 20 х 40, близкой по своей склонности мгновенно ржаветь к кузовам Москвичей и Жигулей, оцинковали одну половину, а вторую оставили без защиты, после чего отправили железяку в соляной раствор. Простейшая конструкция оказалась вполне работоспособной – хотя из-за слабого тока цинковое покрытие создаётся очень медленно и, предположительно, даже более тонкое и хилое, нежели обещано инструкцией. Впрочем, надо думать, советские автолюбители были счастливы и такому гаджету…

Популярные методы

Существует много эффективных химических способов выполнения цинкования, каждый из которых имеет свои преимущества и недостатки. В любом случае созданное покрытие будет служить долго, если не подвергать его механическим воздействиям и правильно выбрать толщину защитного слоя с учетом особенностей эксплуатации изделий.

Особенности холодного цинкования

Горячий метод

Данный способ цинкования является одним из самых эффективных. После проведения подобной обработки удается создать надежное покрытие, которое надолго остается на поверхности металлических изделий. Недостатком горячего метода является его вредность для окружающей среды.

Для выполнения данной обработки необходимо придерживаться следующей технологии:

Этапы горячего цинкования

- подготовка. Поверхность металла обезжиривают, проводят травление;

- после выполнения подготовительных процедур деталь промывают и высушивают;

- изделий из металла опускают в емкость с цинковым раствором.

Такой метод цинкования не подходит для обработки больших по площади деталей и требует определенной подготовки, поиска подходящих емкостей.

Холодный метод

Данный метод обработки подразумевает окраску металлоизделий специальными смесями. Они содержат в составе цинк, что позволяет в кратчайшие сроки сформировать на поверхности надежное покрытие. Наносят такую краску обычным способом – валиком, кистью, краскопультом. Такой метод обработки идеален для деталей, которые невозможно покрыть защитным слоем обычным горячим цинкованием.

Предназначение холодного цинкования

Гальваническое цинкование

Схема гальванического цинкования

Такое цинкование в домашних условиях проводится с применением электрохимических воздействий на металл. При его выполнении на поверхности металла образуется тонкая защитная пленка, которая эффективно защищает металл от внешнего негативного воздействия.

Для обработки изделие помещают в специальную емкость, где находится цинковая пластина. После этого подводится электричество. Именно оно переносит частицы цинка с пластин на поверхность обрабатываемых изделий.

Основным недостатком данного метода называют его дороговизну. Также в процессе обработки металла остаются опасные яды, которые требуют специальной утилизации.

Термодиффузионное цинкование

При выполнении термодиффузионного цинкования создается среда, которая характеризуется наличием высоких температурных показателей. Примерно при +2600°С цинк расщепляется на мелкие частицы, которые оседают на поверхности металлических изделий. Основным преимуществом данного метода цинкования является то, что в результате его выполнения образуется особенно толстый защитный слой.

Преимущества термодиффузионного цинкования

Процесс нанесения защитного покрытия на изделия из металла осуществляется в специальной камере закрытого типа. Вначале на поверхность детали наносится порошковый цинк, после чего она подвергается нагреву. Данная технология применяется исключительно в промышленных условиях. Дома ее использовать очень сложно, дорого и небезопасно.

Преимуществом термодиффузионного цинкования называют его безопасность для окружающей среды. Создаваемое покрытие имеет значительную толщину, что обеспечивает отличные защитные качества.

Газотермическое цинкование

Нанесение цинка осуществляется при помощи интенсивного газового потока. После выполнения подобной обработки поверхность обязательно окрашивают. Несмотря на особенности подобной технологии, она обеспечивает высокое качество и долгий срок службы обрабатываемых деталей.