Виды воздушной извести

По содержанию оксидов кальция и магния воздушная известь бывает:

- кальциевая — MgO не более 5 %;

- магнезиальная — MgO > 5…20 %;

- доломитовая — MgO > 20…40 %.

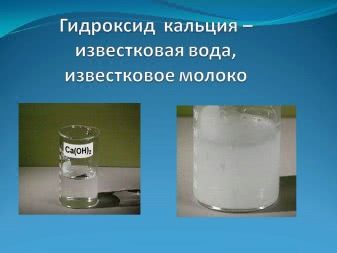

В зависимости от количества взятой для гашения воды получают:

- гидратная известь — пушонка (35-40 % воды от массы извести, т. е. в количестве, необходимом для протекания реакции гидратации — процесса гашения);

- известковое тесто (воды в 3-4 раза больше, чем извести),

- известковое молоко (количество воды превышает теоретически необходимое в 8-10 раз).

По виду поставляемого на строительство продукта воздушную известь подразделяют на:

- негашеную комовую (кипелку);

- негашеную порошкообразную (молотую кипелку);

- гидратную (гашеную, или пушонку).

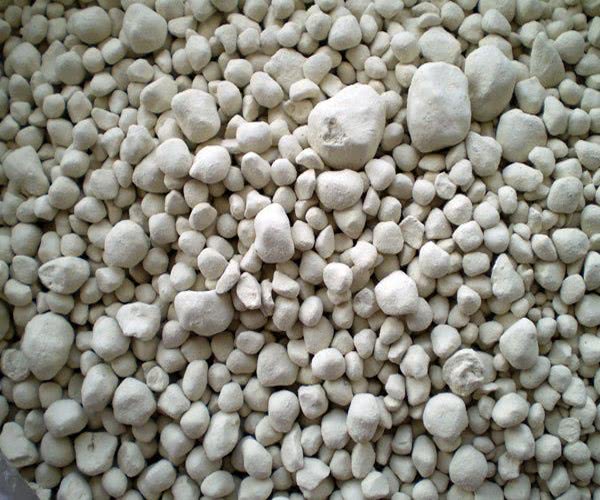

Негашеная комовая известь

Негашеная комовая известь представляет собой мелкопористые куски размером 5-10 см, получаемые обжигом известняка.

В зависимости от содержания, активных СаО + MgO и количества негасящихся зерен комовую известь разделяют на три сорта.

По скорости гашения комовая известь бывает:

| Вид извести | Время достижения максимальной температуры, мин |

| Быстрогасящаяся | <8 |

| Среднегасящаяся | 8…25 |

| Медленногасящаяся | >25 |

Негашеная порошкообразная известь

Негашеную порошкообразную известь получают помолом комовой в шаровых мельницах в тонкий порошок. Часто в известь во время помола вводят активные добавки (гранулированные доменные шлаки, золы ТЭС и т. п.) в количестве 10-20 % от массы извести.

Порошкообразная известь, как и комовая, делится на три сорта.

Преимущество порошкообразной извести перед комовой состоит в том, что при затворении водой она ведет себя подобно гипсовым вяжущим: сначала образует пластичное тесто, а через 20-40 минут схватывается.

Это объясняется тем, что вода затворения, образующая тесто, частично расходуется на гашение извести.

При использовании порошкообразной извести воды берут 100-150 % от массы извести в зависимости от качества извести и количества активных добавок в ней. Определяют количество воды опытным путем.

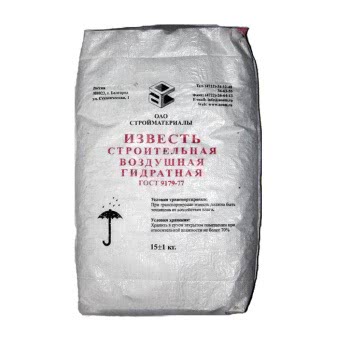

Гидратная известь (пушонка)

Гидратная известь, которую обычно называют «гашеная известь» или «пушонка» — тончайший белый порошок, полученный гашением извести в результате взаимодействия комовой или молотой извести с водой, обычно в заводских условиях, небольшим количеством воды (несколько выше теоретически необходимого). При гашении в пушонку известь увеличивается в объеме в 2-2,5 раза. Насыпная плотность пушонки — 400-450 кг/м3; влажность — не более 5 %.

Гидратная известь представляет собой сухой порошок,. Итог такого процесса — превращение оксидов кальция и магния в гидраты, более инертные химически и обладающие другими физическими свойствами.

Гидратная известь предназначена для использования:

- для отделки стен помещений;

- для обработки деревянных стропил и заборов от гниения;

- в производстве известковых удобрений;

- для умягчения воды;

- для приготовления строительных растворов;

- в производстве хлорной извести;

- в производстве силикатного бетона;

- в дублении кож;

- для получения органических кислот и нейтрализации кислот.

Виды

Существует два вида извести, которые различают по количеству содержания в них силикатов и алюмоферритов кальция: воздушная и гидравлическая. Они выполняют различные функции, например, воздушная ускоряет процесс затвердения бетона, а гидравлическая ускоряет реакции в воде.

Важно, чтобы все фрагменты вещества были одинакового размера. Этот момент свидетельствует о том, что сырье полностью прокалили в печи

Если встречаются слишком большие или чересчур маленькие кусочки, то они могут не полностью подвергнуться термической обработке, и от этого снизится качество готового материала.

По типу обработки различают несколько видов материала:

- негашеная комовая (кипелка);

- негашеная молотая (порошкообразная);

- гашеная гидратная – Са (ОН) 2;

- известковое тесто;

- известковое молоко.

Комовая известь

Комовая известь представляет собой смесь комков, отличающихся между собой размерами. В ее состав входят оксид кальция и магний, а также такие материалы, как карбонат кальция, алюминаты, силикаты. Могут добавляться ферриты магния или кальция, которые образуются при обжиге сырья.

Хорошая прочность бетона обеспечивается из-за того, что комовая известь требует совсем небольшого количества воды (благодаря тонкому измельчению материала) и практически не образует отходов.

Молотая известь

Молотая известь имеет такой же состав, как и комовая, но отличие заключается в том, что комочки сырья перемалываются гораздо сильнее и тщательнее.

Основные преимущества молотой извести:

- прочность;

- водоустойчивость;

- быстрое затвердевание.

Для увеличения или уменьшения скорости твердения часто используют хлористый кальций или серную кислоту (также подойдет и гипсовый материал).

Гидратная известь

Гидратная известь (ее также называется пушонкой) – это гашеный вид материала с высокодисперсионным составом. Гашение происходит с помощью добавления воды к известковому сырью. Для приготовления такого раствора, к порошку добавляют от 70 до 100% воды.

Чтобы известь полностью прошла процесс гашения, ее необходимо разместить в специальной яме на 2-3 недели. Так она наберет оптимальной прочности и пластичности. Самый минимальный срок гашения – это 36 часов. Чтобы не допустить перегорания сырья, желательно добавлять воду постепенно до того момента, как перестанет выделяться пар.

Известковое тесто образуется при достаточном добавлении воды для образования пластичного материала. Также можно встретить такой раствор, как известковое молоко (в основном используется для побелки стволов деревьев). Известковое молоко получается путем добавления воды с избытком в известковое тесто.

Контроль качества

Окись калия контролируется отделом, что отвечает за технический контроль. Его создают в каждой компании. Происходит прием и отгрузка материала партиями, при этом их размер зависит от производительности предприятия за 12 месяцев.

Количество измеряется:

- двести тонн – при производительности до ста тысяч;

- четыреста тонн при производительности от ста тысяч до двухсот пятидесяти тысяч;

- восемьсот тонн – от двухсот пятидесяти тысяч;

Может осуществляться прием и выгрузка партий и меньшей массы. Масса материала, что поставляется, должна определяться путем взвешивания извести в транспорте на специальном приборе для его определения. Такие приборы могут быть железнодорожного или автомобильного типа.

Массу материала, что отгружается в судах, легко определяют по усадке. Обязательно проводится приемка и паспортизация товаров. Указывается вид и тип окиси калия на основе информации, что предоставляет отдел по технологическому контролю компании.

Журналы с информацией о поточном контроле, что используются при приеме товара, обязаны соответственно нумероваться и опечатываться предприятием.

Текущий качественный контроль товара, что отгружается, проводится согласно информации по данным тестирования общих проб, что составляют во время работы нескольких смен. Материалы для образца отбирают.

Комовая известь – из техники, что регулируют подачу товара в складские помещения. Общая проба отбирается не больше двух десятков килограмм. Для материала в форме порошка – из каждого места производства, при общей пробе от десятка килограмм.

Разовые материалы для тестов отбираются равномерно и в одинаковых количествах. Общие тесты комового материала должны измельчаться до момента образования сантиметровых частиц. Пробы, что отбираются для проведения поточного контроля партии что отгружается, хорошенько смешиваются.

Затем проходит их деление на одинаковые части. Одни из них обязательно тестируется для определения нормативных показателей, другие – помещаются в сосуд, куда не поступает воздух. Он тут же закрывается и хранится в помещении с низкой концентрацией влаги на случай проведения контрольных тестов.

Контрольный тест определения качества материала проводят специальными инспекциями. Они могут быть как государственными так и ведомственными. Его может провести и сам потребитель, если имеет соответствующие навыки и строго следит за порядком отбора проб.

Из каждой партии отбирается элемент для тестирования, что получается путем соединения и тщательного смешивания всех собранных материалов.

Когда происходит одновременная отгрузка всей извести, материал для исследования отбирается на этапе погрузки или выгрузки. В последнем случае его отбирают из мешков, или уже на этапе разгрузки, когда покупатель начинает им пользоваться.

Если рассматриваемый материал поставляется навалом в специальных поездах, проба отбирается в равных частях из каждого вагона. Если окись калия поставляет автомобилем – тест собирается равными частями от всех емкостей, что превышают тридцать тонн.

Если окись калия поставляется в мешках – одинаковыми частями из десяти мешков, что отбираются случайным образом. Если окись калия поставляется суднами – с ленточного конвейера или другого механизма для погрузки и разгрузки.

Когда материал для общего теста отобран, он исследуется, чтобы определить показатели, предусмотренные гост 9179 77. На этапе тестовой проверки качества, окись калия должна соответствовать всем нормам описанного стандарта.

Как утеплить дом, используя перлит

Перлит как утеплитель используют в виде песка (насыпная теплоизоляция); составляющей в теплоизоляционных изделиях и сухих готовых строительных смесях.

Перлитовый песок в качестве утеплителя для стен

Перлитовый песок для обустройства теплоизоляции дома является отличным материалом, с помощью которого можно не только эффективно утеплить жилище (потери тепла сокращаются на 50%), но и значительно облегчить конструкцию здания.

Обустройство теплоизоляции из вспененного перлита начинаем после того, как часть несущей стены (внутренней) и внешней кладки из кирпича (4-5 рядов) уже возведены. Засыпку песка крупного перлитового вспученного (с размером гранул около 6 мм), предварительно обеспыленного, осуществляем в промежуток между двумя этими стенами и тщательно утрамбовываем (объем должен уменьшиться на 10%). Песок засыпаем вручную или с помощью пескоструйной машины. Эту операцию повторяем несколько раз до тех пор, пока стены не будут возведены полностью. Кстати, по теплосберегающим свойствам перлитовый слой толщиной около 3 см соответствует кирпичной стене в 25 см. При строительстве щитовых домов песок засыпаем между листами обшивки (внутренним и внешним).

Если вы производите утепление старого дома, в стенах которого имеются пустоты, то засыпку песка можно сделать двумя способами:

- вытащить аккуратно несколько кирпичей из стены и через образовавшееся отверстие засыпать перлит;

- просверлить в стене отверстие (диаметром 30÷40 мм) и через него, используя специальную установку, нагнетать теплоизоляционный материал.

Перлитовый песок является универсальным негорючим строительным материалом, который обладает целым рядом достоинств:

- отличными звуко-, шумо- и теплоизоляционными свойствами (причем, можно использовать для изоляции стен из любого материала);

- экологичностью;

- легкостью (по весу);

- стойкостью к перепадам температур;

- долговечностью.

Совет! Не стоит использовать перлитовый песок, который является весьма влагоемким материалом, в качестве утеплителя в местах с повышенной влажностью.

Единственным минусом песка является то, что он очень пылит: поэтому перед использованием рекомендуется его слегка увлажнить.

Утепление пола с помощью перлита

Для теплоизоляции полов используем вспученный перлит, который высыпаем на цементно-песчаное основание пола и выравниваем строительным правилом. Высота теплолизоляционного слоя из песка составляет желаемую толщину плюс 20% дополнительного объема на усадку.

Неровности и трубопроводы утапливаем в слое сыпучего материала, сверху укладываем плиты и напольное покрытие. Если под домом отсутствует подвальное помещение, то для того, чтобы влага скапливалась и отводилась, под перлит укладываем дренажные трубки и абсорбирующие прокладки.

Другим эффективным способом утепления бетонного пола может быть укладка своеобразного «пирога»: обустраиваем перлитовую стяжку между двумя слоями из бетона. Сначала готовим перлитовый раствор со следующими компонентами:

- цемент – 1 мᶟ;

- перлит – 3 мᶟ (марки М75 или М100);

- песок – 2,2 мᶟ;

- вода – 1,5 мᶟ;

- пластификаторы – 3÷3,5 л.

Все составляющие смеси размешиваем до тех пор, пока вода не выступит на поверхность: это верный признак того, что раствор (перлитовая стяжка) готов к употреблению.

Совет! Так как перлит очень легкий материал, все работы с этим материалом рекомендуется производить в закрытом помещении, чтобы ветер никоим образом не помешал рабочему процессу.

После того, как перлитовая стяжка нанесена на бетонное основание, оставляем ее застывать. Через 1 неделю получаем отличный теплоизоляционный слой для пола, который прослужит долгие годы. Поверх него укладываем второй слой бетона.

Утепление кровли

Если вы не предполагаете обустраивать на чердаке жилое помещение, то будет вполне достаточно произвести утепление вспученным перлитом только чердачного перекрытия. В противном случае засыпаем перлит между балками ската крыши в короба, которые специально изготовлены для этой цели; затем песок тщательно утрамбовываем. Работа не требует определенных навыков и знаний.

Гашеная и негашеная: разница

Гашеная и негашеная разновидности извести – это вещества, отличающиеся по своему химсоставу. Негашеная является оксидом кальция, а гашеная – ее гидроксидом, она получается в результате гашения водой. Кстати, при хранении негашеная известь постепенно впитывает влагу из воздуха и медленно преобразуется в гашеную.

Различается и сфера их применения. Негашеная известь является компонентом сухих строительных смесей, а также используется для производства силикатного кирпича. Гашеную известь применяют при окрашивании и оштукатуривании в качестве вяжущего компонента.

Негашеная известь имеет несколько преимуществ:

- не образует отходов при работе;

- невысокая степень впитываемости жидкости;

- возможность эксплуатации при минусовых температурах;

- высокая прочность;

- широкий спектр использования.

Наряду с достоинствами, негашеная смесь имеет и существенный недостаток – она опасна для здоровья, является едким составом, приводит к ожогам кожных покровов и слизистых оболочек

Работа с ней требует осторожности, помещение должно быть вентилируемым, а также целесообразно использовать защитные очки, респиратор и перчатки

Как определить какая известь перед вами – гашеная или нет.

- Эту информацию обязательно указывают на упаковке.

- Смеси можно различить наощупь. При прикосновении к негашеному материалу чувствуется тепло, гашеная известь же имеет нормальную температуру.

- Негашеная известь – это чаще всего камешки и комки, а гашеная смесь реализуется в порошкообразном состоянии.

- Проверить состав можно с помощью воды. При попадании жидкости на негашеную известь моментально начинается реакция, интенсивно выделяется тепло и газ, а во все стороны летят брызги.

Гашеная известь для почвы

В основном гашеную известь используют для регулирования состояния почвы. Дозировка удобрения зависит от двух факторов:

- состава и кислотности грунта;

- вида и глубины заделки применяемых на участке удобрений на основе извести.

Во время дождя или полива известь растворяется и проникает в почву, насыщая ее микроэлементами

Определить повышенную кислотность почвы на участке можно по нескольким признакам:

- на поверхности почвы заметна белесая «пепельная» прослойка;

- отсутствует или очень плохо растет клевер;

- активно разрастаются мох, щавель, багульник, вереск, лютики, хвощ, белоус и другие растения, предпочитающие кислую почву.

Чтобы достоверно определить степень кислотности почвы, лучше всего отнести ее образцы в агрохимическую лабораторию либо воспользоваться специальными приборами (рН-метрами) или индикаторами (лакмусовая бумага).

Кислотность почвы (уровень pH) классифицируется следующим образом:

- сильнокислая – рН 4 и менее;

- среднекислая – рН 4-5;

- слабокислая – рН 5-6,5;

- нейтральная – рН 6,5-7 (не известкуют);

- слабощелочная – рН 7-8 (не известкуют);

- среднещелочная – рН 8-8,5 (не известкуют);

- сильнощелочная – рН 8,6 и более (не известкуют).

Разумеется, для каждой выращиваемой культуры и типа почвы количество вносимой извести различается, но общие нормы выглядят так:

| Повышенная кислотность (pH=4,1-4,5) | Средняя кислотность (pH=4,6-5) | Слабая кислотность (pH=5,1-6) |

| Глинистые и суглинистые почвы – 0,5 кг/кв.м;

Песчаные – 0,3 кг/кв.м |

Глинистые и суглинистые почвы – 0,3 кг/кв.м;

Песчаные – 0,2 кг/кв.м |

Глинистые и суглинистые почвы – 0,2 кг/кв.м;

Песчаные – не вносится |

Добыча и технология производства

Производство извести в основном состоит из двух этапов:

- Добычи известняка и других используемых горных пород. Для производства комковой извести могут использовать и отходы производств, использующих известняк для других целей.

- Обжига приготовленных горных пород.

Известняк добывают в карьерах открытым способом при помощи взрывчатых веществ. Выборочная добыча горных пород позволяет подготовить сырье, однородное по своей плотности и химическому составу, что влияет на качество в дальнейшем произведенной извести.

Подготовка сырья осуществляется его дроблением. Так как в печах температура заранее выставляется, то использование сильно различающихся по размерам фракций приводит к тому, что маленькие куски могут перегорать, а большие не до конца пройти тепловую обработку.

Обжиг известняка – основной технологический этап изготовления воздушной извести. В зависимости от содержания примесей используют и разный температурный режим. Все технологические условия должны быть соблюдены, так как пережег известняка приводит к образованию материала с низкими качественными характеристиками. Пережженная известь плохо растворяется в воде, имеет большую плотность и негативно сказывается на бетонных растворах.

Обжиг исходного материала осуществляют в разных печах. Широко используются шахтные печи, они характеризуются непрерывным циклом работы, экономичностью, легкостью управления. Вращающиеся печи позволяют получить мягкообоженную известь самого высокого качества.

Разработаны и используются установки позволяющие осуществлять обжиг материала в кипящем слое или во взвешенном состоянии. Такие установки хорошо использовать для обжига самых мелких фракций горных пород, но они отличаются низкой экономичностью.

Учебный фильм про известь, как ее делают, из чего и где применяют:

Самостоятельное погашение извести

При гашении извести, необходимо соблюдать основные правила, чтобы не было остатка оксида металла, в противном случае качество материала испортится. Чтобы гашение произошло в полной мере, для этого необходимо около 36 часов.

- Вначале необходимо приготовить емкость для извести, допускаются изделия из металла с отсутствием коррозии. Известь насыпают в подготовленную тару.

- После этого порошок заливается водой, чтобы получить пушонку добавляют 1 литр жидкости, для известкового теста половину литра на килограмм материала.

- Затем весь состав начинают перемешивать, делают это постепенно, пока пар не начнет исчезать.

Производство гидравлической извести

Производство гидравлической извести включает следующие основные операции: добычу и подготовку мергелистого известняка, обжиг сырья, гашению продукта обжига, отделению непогасившихся частиц и их помолу, смешению измельченных зерен с погасившимся материалом и упаковке . Добывают, дробят и сортируют мергелистый известняк теми же способами и с помощью таких же механизмов, как и при производстве воздушной извести. Обжигают мергелистый известняк в зависимости от его состава и структуры при 900—1100 °С. Температура обжига тем ниже, чем больше в сырье глинистых и магнезиальных примесей. При обжиге мергелистых известняков, как и при обжиге воздушной извести, углекислые кальций и магний разлагаются, происходит также взаимодействие между этими соединениями и оксидами кальция и магния и песчаными и глинистыми примесями. Эти реакции происходят, главным образом, в твердом состоянии.

В результате обжига сырья при 900—1100°С получается продукт, состоящий обычно из свободного оксида кальция, неразложившегося углекислого кальция, а также р-двухкальцневого силиката C2S, образующегося преимущественно при взаимодействии СаС03 с примесями тонкодисперсного кварца. Установление и соблюдение правильного режима обжига имеют большое значение: недожог или пережог снижает качество гидравлической извести. Известь, обожженная до спекания, почти не гасится, а в размолотом виде может дать вяжущее, не обладающее равномерностью изменения объема. При наличии в исходном сырье углекислого магния обжиг приводит к образованию, кроме указанных соединений, также CaO-MgO-*Si02 и свободного оксида магния. Гидравлическая активность извести и прочность при твердении прямо зависят от наличия C2S, C2AS, железистых соединений и отчасти сульфата кальция.

Для обжига гидравлической извести применяют шахтные и вращающиеся печи. Расход условного топлива при обжиге гидравлической извести ниже, чем при обжиге воздушной, и составляет обычно для шахтных печей 12— 14 % по массе готового продукта.

Обожженную известь дробят и затем измельчают в мельницах обычно до остатка на сите № 008 не более 5-7%.

Гашение гидравлической извести более затруднительно, чем воздушной, так как она содержит значительное количество негасящихся частиц, отличается плотным строением и в процессе ее гашения выделяется меньше тепла. Чем больше в гидравлической извести содержится силикатных составляющих, тем плотнее продукт обжига и тем труднее гасятся частицы извести вследствие того, что они обволакиваются негасящимися зернами гидравлических соединений. В связи с этим гашение гидравлической извести надлежит производить на соответственно оборудованных заводах.

Количество воды, необходимой для гашения, зависит от состава гидравлической извести. В зависимости от состава извести количество воды, теоретически необходимое для гашения, будет составлять 7-17%. Практически нужен некоторый избыток воды и так как при повышении температуры в процессе гашения часть ее испаряется. Обычно берут воду в количестве, в 1,5 раза превышающем теоретически нужное. При гашении на заводах известь увлажняется в увлажнительных шнеках и направляется в гасильные силосы, в которых процесс гашения заканчивается. Гасят ее также в гасильных барабанах или в других гасильных аппаратах. Для более полного гашения гидравлическую известь выдерживают в силосах в течение довольно длительного времени, в среднем около 15 дней.

При схватывании и твердении молотой гидравлической извести протекают физико-химические процессы, характерные для твердения молотой негашеной извести, с одной стороны, и гидравлических вяжущих веществ, с другой. Вначале, как и при воздушном твердении молотой негашеной извести, содержащийся в гидравлической извести оксид кальция гидратируется в Са(ОН)2. Затем при твердении во влажной среде силикаты, алюминаты и ферриты кальция постепенно гидратируются, образуются соответствующие гидраты в гелевидном состоянии. Протекающие при этом физические процессы, как и при твердении других гидравлических вяжущих веществ, способствуют их постепенному уплотнению и росту прочности.

Специфические свойства этой извести обусловливают необходимость обеспечивать вначале воздушно-сухие условия твердения, а затем— влажные (для гидратации силикатов, алюминатов и ферритов кальция). При этом чем больше в извести свободного оксида кальция, тем более продолжительным должно быть начальное твердение в воздушной среде.

Применение извести в негашеном состоянии

Такое вещество представляет собой кусочки после термической обработки известняка. Оно остаётся негашеным до взаимодействия с влагой и пригодно для борьбы с сорняками:

- сначала очистите территорию от нежелательных растений;

- засыпьте грядки измельчённым гербицидом.

Специалисты рекомендуют пустить вещество в дело сразу после приобретения, поскольку хранить в негашёном состоянии его сложно. Известь также можно комбинировать с другими удобрениями. Например, она хорошо взаимодействует с золой. В исключительных случаях дозировку можно увеличить до 200 г/кв.м.

Правильное внесение негашеной извести — под перекопку на глубину примерно 20 см. Если вы собираетесь урезать дозу, то зарывать её нужно не так глубоко. Такого вида известью вы также сможете обработать кусты или деревья, вооружившись широкой кистью. Только сначала очистите ствол от гниющей или старой коры. Известь имеет обширное применение на участке, но пользоваться ею нужно только с предварительными расчётами.

Известь-кипелка

Известь-кипелка применяется для изготовления известково-гипсовых, известково-глиняных и известково-шлаковых строительных растворов, а также для изготовления искусственных безобжиговых камней и смешанных вяжущих материалов.

Применение молотой кипелки ускоряет схватывание, твердение и высыхание смесей материалов, в состав которых она входит. При правильном подборе соотношения между известью и водой — водоизвесткового отношения (обычно в пределах 0,7—1,1) тонкомолотый порошок извести-кипелки в смеси с песком или шлаком быстро схватывается (подобно гипсу) и затем твердеет, причем никаких трещин от гашения извести не образуется.

При гашении извести в пушонку объем ее увеличивается в 2—3 раза. Объемный вес гашеной извести-пушонки составляет 400—450 кг/м3. Во время гашения известь выделяет большое количество тепла (276 ккал на 1 кг). Поэтому необходимо быть осторожным, так как при гашении вода закипает, и брызги, попав на тело, могут вызвать ожоги.

Известковое тесто, которое получают при гашении извести большим количеством воды, содержит около 50% воды (по весу). Его средний объемный вес 1 400 кг /м3. Из пушонки в смеси с различными добавками приготовляются вяжущие, носящие название известково-шлакового, известково-глинитного, известково-пуццоланового и известково-зольного цементов.

Все эти виды цементов относятся к гидравлическим вяжущим. Они — продукт совместного измельчения порошка гашеной извести с одной из перечисленных ниже добавок или результат тщательного смешения в сухом виде раздельно измельченных тех же материалов.

В качестве добавок применяются при изготовлении:

- в) известково-шлакового цемента — высушенные гранулированные шлаки;

- б) известково-глинитного цемента — глины, обожженные при температуре выше 650°, промышленные отходы из обожженной глины (цемянкa: бой, брак кирпича, черепицы, гончарные изделия и пр.) и глины, естественно обожженные (глиежи);

- в) известково-пуццоланового цемента — гидравлические добавки;

- г) известково-зольного цемента — золы некоторых видов топлива.

Во все эти цементы допускается введение гипса в количестве, необходимом для регулирования их свойств. Содержание извести в перечисленных цементах предусматривается в пределах 10-30%.

Тонкость измельчения этих цементов характеризуется тем, что остаток на сите № 200 (900 отверстий на 1 см2) должен быть не более 5%, а на сите № 90 (4 900 отв/см2) не более 25%.

Государственным стандартом предусматривая следующие марки (прочность) этих цементов:

- для известково-шлакового, известково-глиняного и известково-пуццоланового цементов — 50, 00 и 150;

- для известково-зольного цемента — 25 и 50.

Известь гашеная

Отличия гашеной и негашеной извести, в чем они выражаются? Само название уже показывает, в чем же разница между материалами. Если обычное сырье имеет формулу CaO, то гашеный материал получается в результате добавления воды: CaO + H 2 O = Ca(OH) 2 . В этом заключается процесс гашения. Примечательно, что при смешивании сырья с водой происходит бурная реакция, при которой выделяется огромное количество тепла и дыма. Вода буквально закипает. Вот поэтому и комовую известь называют «кипелкой». На выходе получается гидратная пушонка.

Из комовой «кипелки» можно получить разные подвиды: молотую негашеную, гидратную пушонку, известняковое тесто или молоко. В зависимости от количества добавляемой для гашения воды, получается тесто или молоко. Например, для получения известнякового теста, жидкости для реакции требуется в 3-4 раза больше, чем самого материала. А если нужно получить известняковое молоко, то количество жидкости увеличивается в 8-10 раз.

Симптомы отравления

Любой химический элемент, если его неправильно использовать приведет к пагубным последствиям для здоровья человека.

Интоксикация проявляется следующим образом:

- ожог ротовой полости, который выражается припухлостью, увеличением уровня притока крови и внезапными, мощными болями;

- возникает ноющая боль в области пищевого тракта;

- насыщенность болевых ощущений зависит от количества воздействия химического элемента;

- проявляется сильная тяга к питью жидкости;

- позже может возникать тошнота и кровянистая рвота, появление диареи (это означает наличие сквозного отверстия в стенке ЖКТ, сопровождающееся попаданием его содержимого в свободную брюшную полость);

- появление приступов удушья;

- повышенная дозировка химиката стимулирует подавление сердечной и дыхательной работы, а в результате проявления шокового состояния.

Разновидности

Строительная известь делится на два типа: воздушный и гидравлический. Воздушная известь делает возможным застывание бетона в обычных условиях, а гидравлическая – и в сухих условиях, и в водной среде. Поэтому воздушная известь пригодна для проведения наземных работ, а гидравлическая – для возведения опор мостов.

Исходя из нюансов обработки обожженного материала, выделяют известь различных видов:

- Комовая известь изготавливается в виде смеси разных по размеру кусков. Она состоит главным образом из оксидов кальция (преобладающая часть) и магния. Также в ее состав могут входить алюминаты, силикаты и ферриты магния или кальция, которые формируются при обжигании, и карбонат кальция. Функцию вяжущего ингредиента она не выполняет.

- Молотую известь делают, перемалывая комовую известь, поэтому их состав практически идентичен. Она используется в негашеном виде. Это позволяет избежать появления отходов и ускорить затвердение. Изделия из нее имеют прекрасные прочностные свойства, они водостойки и отличаются высокой плотностью. Чтобы ускорить процесс затвердения материала, добавляют хлористый кальций, а чтобы замедлить застывание – серную кислоту или гипс. Это позволяет предупредить появление трещин после высыхания. Транспортируется молотая известь в герметичных емкостях из бумаги или металла. Хранить ее разрешается не больше 10-15 дней в сухих условиях.

- Гидратная известь – высокодисперсное сухое соединение, формирующееся при гашении извести. В ее состав входят гидроксиды кальция и магния, карбонат кальция и иные примеси.

- При добавлении жидкости в объеме, которого хватает, чтобы оксиды превратились в гидраты, образуется пластичная масса, имеющая название известкового теста.

Самыми популярными в использовании на сегодняшний день являются гашеная и негашеная извести.

Фото различных видов негашеной извести

Комовая негашеная известь

Молотая негашеная известь

Известковое тесто

Предназначение и преимущества гашеной извести

Гидратная известь (она же гашеная) являет собой простой белый порошок, который имеет тяжелое основание, но с легкостью растворяют в воде.

Известь гашеная

Выделяют несколько типов извести, которая классифицируется по времени гашения:

быстрого гашения. Время процесса занимает от 8-10 минут, даже есть большие объёмы;

Быстрого гашения

- среднего гашения. Процесс длится около 25 минут;

- медленного гашения. Весь процесс осуществления гашения в среднем длится более получаса.

Потому как гашеная известь имеет широкую область применения, она также классифицируется по плотности застывания. Здесь ее формула. На сегодня есть два типа твердения:

- твердение воздушного типа. Данный тип нашел свое применение в строительстве. Его добавляют в жидкие строительные смеси, для того, чтобы добиться необходимой плотности. Часто его добавляют в бетон. Необходимо соблюдать все рекомендации, одно из которых – сухие условия, наличие воздушной среды;

- твердение гидравлического типа. Такой вариант твердения актуален в тех местах, где необходимо добиться максимальной прочности. Такая гашеная известь применяется в строительстве, которое происходит под водой. К примеру, во время строительства подводных мостов, или при укладке фундамента для портов. Тут пропорции цемента для фундамента;

- такой типа твердения бывает двух типов, различных по способу получения: сильногидравлическое и слабогидравлическое.

Материал имеет много характеристик и классов. В зависимости от помола, он может быть разделен на три простые группы. Каждая, из которой нашла свое применение:

комовая. Такой вид материала продается в тоннах, насыпным способом, и внешне представляет собой муку, или крахмал;

Комовая

дробленная. Хранить такую известь можно на складах насыпью. Продается в тоннах;

Дробленная

порошкообразная/мелкая. Продают достаточно крупными партиями, а также небольшими мешками по несколько килограмм.

Порошкообразная