Как изготовить более мощный аппарат

Домашних мастеров часто интересуют и более мощные лазерные станки, которые можно изготовить своими руками. Сделать лазер для резки фанеры своими руками и даже лазерный резак по металлу вполне возможно, но для этого необходимо обзавестись соответствующими комплектующими. При этом лучше сразу изготовить свой лазерный станок, который будет отличаться достойной функциональностью и работать в автоматическом режиме, управляясь внешним компьютером.

В зависимости от того, интересует вас своими руками или вам необходим аппарат для работ по дереву и другим материалам, следует правильно подбирать основной элемент такого оборудования – лазерный излучатель, мощность которого может быть различной. Естественно, лазерная резка фанеры своими руками выполняется устройством меньшей мощности, а лазер для резки металла должен оснащаться излучателем, мощность которого составляет не менее 60 Вт.

Чтобы изготовить полноценный лазерный станок, в том числе и для резки металла своими руками, потребуются следующие расходные материалы и комплектующие:

- контроллер, который будет отвечать за связь между внешним компьютером и электронными компонентами самого устройства, тем самым обеспечивая управление его работой;

- электронная плата, оснащенная информационным дисплеем;

- лазер (его мощность выбирается в зависимости от материалов, для обработки которых будет использоваться изготавливаемый резак);

- шаговые двигатели, которые будут отвечать за перемещение рабочего стола устройства в двух направлениях (в качестве таких двигателей можно применять шаговые электромоторы от неиспользуемых принтеров или DVD-плееров);

- охлаждающее устройство для излучателя;

- регулятор DC-DC, который будет контролировать величину напряжения, подаваемого на электронную плату излучателя;

- транзисторы и электронные платы для управления шаговыми электродвигателями резака;

- концевые выключатели;

- шкивы для установки зубчатых ремней и сами ремни;

- корпус, размер которого позволяет разместить в нем все элементы собираемой конструкции;

- шарикоподшипники различного диаметра;

- болты, гайки, винты, стяжки и хомуты;

- деревянные доски, из которых будет изготовлена рабочая рама резака;

- металлические стержни диаметром 10 мм, которые будут использоваться в качестве направляющих элементов;

- компьютер и USB-кабель, при помощи которого он будет соединяться с контроллером резака;

- набор слесарных инструментов.

Наличие компьютера и контроллера в конструкции такого устройства позволяет использовать его не только в качестве лазерного резака, но и как гравировальный аппарат. С помощью данного оборудования, работа которого управляется специальной компьютерной программой, можно с высокой точностью и детализацией наносить сложнейшие узоры и надписи на поверхность обрабатываемого изделия. Соответствующую программу можно найти в свободном доступе в интернете.

По своей конструкции лазерный станок, который можно изготовить своими руками, представляет собой устройство челночного типа. Его подвижные и направляющие элементы отвечают за перемещение рабочей головки по осям X и Y. За ось Z принимается глубина, на которую выполняется резка обрабатываемого материала. За перемещение рабочей головки лазерного резака представленной конструкции, как уже говорилось выше, отвечают шаговые электродвигатели, которые фиксируются на неподвижных частях рамы устройства и соединяются с подвижными элементами при помощи зубчатых ремней.

Подвижная каретка самодельного резка

Опора скольжения Головка с лазером и радиатором Каретка в сборе

Изготовление основания станка

Размещение каретки на стойках

Лазерная указка — полезный предмет, предназначение которого зависит от мощности. Если она не очень велика, то луч можно наводить на удаленные предметы. В этом случае указка может играть роль игрушки и использоваться для развлечения. Она же может нести и практическую пользу, помогая человеку показывать на тот объект, о котором он говорит. Используя подручные предметы, можно изготовить лазер своими руками.

Ротационный

В отличии от предыдущих вариантов ротационные лазерные уровни имеют более сложное строение и способны выполнять большее количество задач. Эти устройства относятся к профессиональному инструменту и имеют второе название – ротационный нивелир. Особенностью конструкции является то, что луч светит из ротационной головки, находящейся сверху корпуса. Вращаясь с высокой скоростью луч охватывает область в радиусе 360 градусов и строит сплошную линию на расстоянии до 400 метров. Конечно, для проведения работ на таких дистанциях необходимо использование дополнительного оборудования, такого как приемник для лазерного нивелира. Так как такой тип уровней относится к нивелирам, но кроме построения линий они также могут вычислять разницу высот, делать разметку крупных строительных объектов, использоваться в строительных работах. Цена ротационного уровня значительно выше, чем у его статичных аналогов, поэтому его стоит купить, только если предстоят работы по ремонту больших помещений или на улице.

Ротационные уровни делятся на несколько типов.

- Устанавливаемые вручную. (Устаревший вариант)

- Полуавтоматические. (Горизонтальная плоскость устанавливается автоматически, а вертикальная вручную)

- Автоматические горизонтальные. (Имеют высокую точность и дальность работы, применимы для узкоспециализированных задач)

- Полностью автоматические. (Автоматическое выравнивание горизонтальной и вертикальной плоскостей, диапазон работы дом)

Питание

Зависимость величины поглощенной энергии лазерного излучения от радиуса луча и типа соединения.

Перед созданием элемента питания для диода необходимо учесть, что он должен подпитываться от 3V и расходует до 200-400 мА в зависимости от скорости записывающего устройства. Следует избегать подсоединения кристалла к аккумуляторам напрямую, поскольку это не простая лампа. Он может испортиться даже под воздействием обычных батареек. Лазерный диод является автономным элементом, который подпитывается электричеством через регулирующий резистор.

Система питания может быть налажена тремя способами с различной степенью сложности. Каждый из них предполагает подпитку от постоянного источника напряжения (аккумуляторы).

Первый метод предполагает регуляцию электричеством при помощи резистора. Внутреннее сопротивление устройства измеряется путем определения напряжения во время прохода через диод. Для приводов со скоростью записи 16Х вполне достаточно будет 200 мА. При повышении этого показателя существует вероятность испортить кристалл, поэтому стоит придерживаться максимального значения в 300 мА. В качестве источника питания рекомендуется воспользоваться телефонным аккумулятором или пальчиковыми батарейками типа ААА.

Преимуществами этой схемы питания являются простота и надежность. Среди недостатков можно отметить дискомфорт при регулярной подзарядке аккумулятора от телефона и сложность размещения батареек в устройстве. Кроме того, трудно определить нужный момент для подзарядки источника питания.

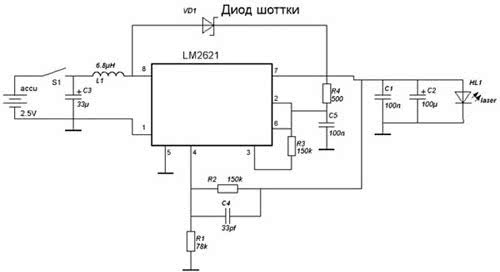

Рисунок 4. Микросхема LM-2621.

Если вы используете три пальчиковых батарейки, эту схему можно легко обустроить в лазерной указке китайского производства. Готовая конструкция отображена на рис.2, два резистора на 1 Ом в последовательности и два конденсатора.

Для второго метода применяется микросхема LM-317. Этот способ обустройства системы питания намного сложнее предыдущего, он больше подойдет для стационарного типа лазерных установок. Схема основывается на изготовлении специального драйвера, который представляет собой небольшую плату. Она предназначена для ограничения электротока и создания необходимой мощности.

Цепь подключения микросхемы LM-317 отображена на рис.3. Для нее потребуются такие элементы, как переменный резистор на 100 Ом, 2 резистора на 10 Ом, диод серии 1Н4001 и конденсатор на 100 мкФ.

Драйвер на основе данной схемы поддерживает электрическую мощность (7V) вне зависимости от источника питания и окружающей температуры. Несмотря на сложность устройства эта схема считается простейшей для сборки в домашних условиях.

Третий метод является наиболее портативным, что делает его самым предпочтительным из всех. Он обеспечивает питание от двух батареек ААА, поддерживая постоянный уровень напряжения, подаваемого на лазерный диод. Система удерживает мощность даже при низком уровне заряда в аккумуляторах.

При полной разрядке батарейки схема перестанет функционировать, а через диод будет проходить небольшое напряжение, которое будет характеризоваться слабым свечением лазерного луча. Этот тип подачи питания является самым экономичным, его коэффициент полезности действия равняется 90%.

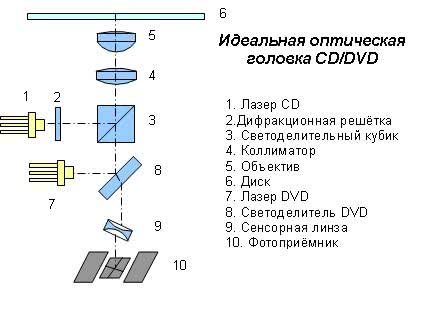

Схема двухстандартной оптической головки.

Для реализации такой системы питания понадобится микросхема LM-2621, которая размещена в корпусе размером 3×3 мм. Поэтому вы можете столкнуться с определенными трудностями в период припаивания деталей. Конечная величина платы зависит от ваших умений и сноровки, поскольку детали можно расположить даже на плате 2×2 см. Готовая плата отображена на рис.4.

Дроссель можно взять от обычного блока питания для стационарного компьютера. На него наматывается проволока с сечением 0,5 мм с количеством оборотов до 15 витков, как это показано на рисунке. Дроссельный диаметр изнутри составит 2,5 мм.

Для платы подойдет любой диод Шоттки со значением 3 А. К примеру, 1N5821, SB360, SR360 и MBRS340T3. Мощность, поступающая к диоду, настраивается резистором. В процессе настройки рекомендуется соединить его с переменным резистором на 100 Ом. При проверке работоспособности лучше всего использовать изношенный или ненужный лазерный диод. Показатель мощности тока остается таким же, как и на предыдущей схеме.

Подобрав наиболее подходящий метод, можно модернизировать его, если у вас есть необходимые для этого навыки. Лазерный диод нужно размещать на миниатюрном радиаторе, чтобы он не перегревался при повышении напряжения. По завершении сборки системы питания нужно позаботиться об установке оптического стекла.

Устройство зеркал

Полупрозрачные зеркала направляются покрытой поверхностью лицом к первой кварцевой трубке-усилителю. Проблема может возникнуть только в изготовлении зеркальных элементов с нужными характеристиками. Как сделать лазер в домашних условиях на основе посеребренного зеркала? Изначально берется стеклянная пластинка, поверхность которой тщательно обезжиривается. Одна сторона изделия покрывается нитрокраской, после чего проводится реакция серебрения

И на этом этапе важно учесть один нюанс. Традиционное серебрение приводит к тому, что поверхность полностью покрывается тонирующим слоем

В данном случае этого следует избежать, так как зеркало должно быть полупрозрачным. Степень покрытия определяется временем задержки заготовки в подготовленном реакционном растворе серебра. Как правило, оптимальный интервал выводится экспериментальным путем, так как многое будет зависеть от индивидуальных факторов процесса.

Особенности производственных лазерных резаков

Не каждому по карману цена лазерного резака по металлу производственного типа.

Такое оборудование применяют для обработки и разделки металлических материалов.

Принцип действия лазерного резака строится на выработке инструментом мощного излучения, наделенного свойством испарять или выдувать металлический расплавленный слой.

Такая производственная технология при работе с разными типами металла способна обеспечить высокое качество среза.

Глубина обработки материалов зависит от вида лазерной установки и характеристик обрабатываемых материалов.

Устройство твердотельных излучателей основывается на использовании в качестве рабочей среды конкретных сортов стекла или кристаллов.

Здесь в пример можно привести недорогие установки, эксплуатируемые на полупроводниковых лазерах.

Волоконные – их активная среда функционирует за счет применения оптических волокон.

Данный тип устройства является модификацией твердотельных излучателей, но как утверждают специалисты, волоконный лазер успешно вытесняет свои аналоги с области металлообработки.

При этом оптические волокна являются основой не только резака, но и гравировального станка.

Видео:

https://youtube.com/watch?v=haZZv4KUZgc

Газовые – рабочая среда лазерного устройства сочетает углекислый, азотный и гелиевый газы.

Так как КПД рассматриваемых излучателей не выше 20%, их используют для резки и сварки полимерных, резиновых и стеклянных материалов, а также металла с высокой степенью теплопроводности.

Здесь в пример можно взять резак по металлу выпускаемый компанией Ханса, применение лазерного устройства позволяет резать медь, латунь и алюминий, в данном случае минимальная мощность станков только выигрывает у своих аналогов.

Особенности производственных лазерных резаков

Не каждому по карману цена лазерного резака по металлу производственного типа.

Такое оборудование применяют для обработки и разделки металлических материалов.

Принцип действия лазерного резака строится на выработке инструментом мощного излучения, наделенного свойством испарять или выдувать металлический расплавленный слой.

Такая производственная технология при работе с разными типами металла способна обеспечить высокое качество среза.

Глубина обработки материалов зависит от вида лазерной установки и характеристик обрабатываемых материалов.

Устройство твердотельных излучателей основывается на использовании в качестве рабочей среды конкретных сортов стекла или кристаллов.

Здесь в пример можно привести недорогие установки, эксплуатируемые на полупроводниковых лазерах.

Волоконные – их активная среда функционирует за счет применения оптических волокон.

Данный тип устройства является модификацией твердотельных излучателей, но как утверждают специалисты, волоконный лазер успешно вытесняет свои аналоги с области металлообработки.

При этом оптические волокна являются основой не только резака, но и гравировального станка.

Газовые – рабочая среда лазерного устройства сочетает углекислый, азотный и гелиевый газы.

Так как КПД рассматриваемых излучателей не выше 20%, их используют для резки и сварки полимерных, резиновых и стеклянных материалов, а также металла с высокой степенью теплопроводности.

Здесь в пример можно взять резак по металлу выпускаемый компанией Ханса, применение лазерного устройства позволяет резать медь, латунь и алюминий, в данном случае минимальная мощность станков только выигрывает у своих аналогов.

Принцип действия лазера

Слово «лазер» появилось в результате сокращения пяти слов, описывающих сущность физического процесса, до первых букв. В русском варианте этот процесс называется «усилением света с помощью индуцированного излучения».

По принципу своей работы лазер является квантовым генератором фотонов. Суть явления, лежащего в его основе, заключается в том, что под действием энергии в виде фотона атом излучает другой фотон, который идентичен первому по направлению движения, своей фазе и поляризации. В результате излученный свет усиливается. Данное явление невозможно в условиях термодинамического равновесия. Для создания индуцированного излучения используют различные способы: электрические, химические, газовые и другие. Лазеры, используемые в бытовых условиях (лазерные дисковые приводы, лазерные принтеры) используют полупроводниковый способ стимуляции излучения под действием электрического тока.

Принцип работы паяльной станции с феном заключается в прохождении потока воздуха через нагреватель в трубку термофена и, достигнув установленных температур, попадании через специальные насадки на паяемую деталь. При возникновении неисправностей сварочный инвертор можно починить своими руками. Советы по ремонту можно прочитать тут.

Кроме того, необходимым компонентом любого полноценного лазера является оптический резонатор, функция которого заключается в усилении пучка света путем его многократного отражения. С этой целью в лазерных установках используются зеркала.

Следует сказать, что создать настоящий мощный лазер своими руками в домашних условиях нереально. Для этого необходимо обладать специальными знаниями, проводить сложные расчеты, иметь хорошую материально-техническую базу.

Например, лазерные установки, которые могут резать металл, чрезвычайно нагреваются и требуют экстремальных мер охлаждения, включающих использование жидкого азота. Кроме того, устройства, работающие на основе квантового принципа, крайне капризны, требуют тончайшей настройки и не терпят даже малейших отклонений от нужных параметров.

Далее мы расскажем о том, как сделать лазер своими руками из ДВД.

Питание

Зависимость величины поглощенной энергии лазерного излучения от радиуса луча и типа соединения.

Перед созданием элемента питания для диода необходимо учесть, что он должен подпитываться от 3V и расходует до 200-400 мА в зависимости от скорости записывающего устройства. Следует избегать подсоединения кристалла к аккумуляторам напрямую, поскольку это не простая лампа. Он может испортиться даже под воздействием обычных батареек. Лазерный диод является автономным элементом, который подпитывается электричеством через регулирующий резистор.

Система питания может быть налажена тремя способами с различной степенью сложности. Каждый из них предполагает подпитку от постоянного источника напряжения (аккумуляторы).

Первый метод предполагает регуляцию электричеством при помощи резистора. Внутреннее сопротивление устройства измеряется путем определения напряжения во время прохода через диод. Для приводов со скоростью записи 16Х вполне достаточно будет 200 мА. При повышении этого показателя существует вероятность испортить кристалл, поэтому стоит придерживаться максимального значения в 300 мА. В качестве источника питания рекомендуется воспользоваться телефонным аккумулятором или пальчиковыми батарейками типа ААА.

Преимуществами этой схемы питания являются простота и надежность. Среди недостатков можно отметить дискомфорт при регулярной подзарядке аккумулятора от телефона и сложность размещения батареек в устройстве. Кроме того, трудно определить нужный момент для подзарядки источника питания.

Рисунок 4. Микросхема LM-2621.

Если вы используете три пальчиковых батарейки, эту схему можно легко обустроить в лазерной указке китайского производства. Готовая конструкция отображена на рис.2, два резистора на 1 Ом в последовательности и два конденсатора.

Для второго метода применяется микросхема LM-317. Этот способ обустройства системы питания намного сложнее предыдущего, он больше подойдет для стационарного типа лазерных установок. Схема основывается на изготовлении специального драйвера, который представляет собой небольшую плату. Она предназначена для ограничения электротока и создания необходимой мощности.

Цепь подключения микросхемы LM-317 отображена на рис.3. Для нее потребуются такие элементы, как переменный резистор на 100 Ом, 2 резистора на 10 Ом, диод серии 1Н4001 и конденсатор на 100 мкФ.

Драйвер на основе данной схемы поддерживает электрическую мощность (7V) вне зависимости от источника питания и окружающей температуры. Несмотря на сложность устройства эта схема считается простейшей для сборки в домашних условиях.

Третий метод является наиболее портативным, что делает его самым предпочтительным из всех. Он обеспечивает питание от двух батареек ААА, поддерживая постоянный уровень напряжения, подаваемого на лазерный диод. Система удерживает мощность даже при низком уровне заряда в аккумуляторах.

При полной разрядке батарейки схема перестанет функционировать, а через диод будет проходить небольшое напряжение, которое будет характеризоваться слабым свечением лазерного луча. Этот тип подачи питания является самым экономичным, его коэффициент полезности действия равняется 90%.

Схема двухстандартной оптической головки.

Для реализации такой системы питания понадобится микросхема LM-2621, которая размещена в корпусе размером 3×3 мм. Поэтому вы можете столкнуться с определенными трудностями в период припаивания деталей. Конечная величина платы зависит от ваших умений и сноровки, поскольку детали можно расположить даже на плате 2×2 см. Готовая плата отображена на рис.4.

Дроссель можно взять от обычного блока питания для стационарного компьютера. На него наматывается проволока с сечением 0,5 мм с количеством оборотов до 15 витков, как это показано на рисунке. Дроссельный диаметр изнутри составит 2,5 мм.

Для платы подойдет любой диод Шоттки со значением 3 А. К примеру, 1N5821, SB360, SR360 и MBRS340T3. Мощность, поступающая к диоду, настраивается резистором. В процессе настройки рекомендуется соединить его с переменным резистором на 100 Ом. При проверке работоспособности лучше всего использовать изношенный или ненужный лазерный диод. Показатель мощности тока остается таким же, как и на предыдущей схеме.

https://youtube.com/watch?v=RA1rau6EAto

Подобрав наиболее подходящий метод, можно модернизировать его, если у вас есть необходимые для этого навыки. Лазерный диод нужно размещать на миниатюрном радиаторе, чтобы он не перегревался при повышении напряжения. По завершении сборки системы питания нужно позаботиться об установке оптического стекла.

Советы по сборке

Для проверки работы драйвера измеряют мультиметром силу тока, подаваемого на диод. Для этого к прибору подсоединяют нерабочий (или же второй) диод. Для работы большинства самодельных устройств достаточна сила тока 300-350 мА.

Если нужен более мощный лазер, показатель можно увеличить, но не более 500 мА.

В качестве корпуса для самоделки лучше использовать светодиодный фонарик. Он компактный и его удобно использовать. Чтобы не испачкались линзы, устройство хранят в специальном чехле.

Важно! Лазерный резак является своего рода оружием, поэтому нельзя направлять его на людей, животных и давать в руки детям. Носить его в кармане не рекомендуется

Следует заметить, что лазерная резка своими руками толстых заготовок невозможна, но с бытовыми задачами он вполне справится.

Корпус самодельной конструкции

Подойти к изготовлению корпуса можно по-разному. Отлично для этих целей подойдёт, к примеру, корпус от китайского фонарика. Можно использовать и уже готовый корпус лазерной указки. Но оптимальным решением может оказаться самодельный, из алюминиевого профиля.

Сам по себе алюминий имеет малый вес и, при этом отлично поддаётся обработке. В нём удобно расположится вся конструкция. Закрепить её тоже будет удобно. При необходимости всегда можно легко выпилить необходимый кусок или согнуть в соответствии с необходимыми параметрами.

Сборка электрического гравера со штативом и гибким валом

Электрический гравер – это самая распространенная в домашних условиях разновидность данного рода инструментов. Чтобы сделать функционально полноценное устройство самостоятельно, способное соперничать с аналогами промышленного производства, понадобится электродвигатель, который работает от переменного тока 220 V . Такие электрические моторы можно взять со следующей техники:

- катушечных магнитофонов советского образца;

- DVD-проигрывателей;

- стиральных машин;

- угловых шлифовальных машин;

- электрических швейных машин.

Последний вариант является оптимальным, потому что есть возможность регулировки числа оборотов в достаточно широком диапазоне с помощью встроенного реостата.

Держать в одной руке электромотор от любой из перечисленных разновидностей техники неудобно, а также в большинстве случаев просто невозможно. Поэтому понадобится гибкий вал для гравера

. При этом общий вид будущего устройства получится, приблизительно, как на фотографии далее.

Функциональные возможности создаваемого приспособления для гравирования будут зависеть от применяемых при сборке материалов и механизмов. Мотор можно поставить на столе, но удобнее сделать штатив для гравера

, вернее его подобие.

Изготовление гибкого вала

С гибким валом все относительно просто. Его можно сделать несколькими способами:

- из старого приводного вала, например, от стоматологической бормашины;

- воспользовавшись тросиком спидометра мотоцикла либо автомобиля.

Рабочую насадку на вал можно также использовать от бормашины

либо изготовить самостоятельно из разных материалов, например, из дерева, текстолита, пластиковых труб.Из текстолита приспособление (ручку) для удержания оснастки делают так:

- отрезают 2 текстолитовые платины (толщина листа должна быть около 1 см) размером примерно 2 на 10 см;

- соединяют их вместе и обтачивают напильником или на наждаке снаружи, чтобы получился цилиндр;

- протачивают с внутренней стороны пазы;

- металлическими кольцами фиксируют части друг с другом;

- в переднюю часть ручки вставляют трубочку, под патрон, состоящий из двух отдельных половинок, соединяемых при помощи болта.

В итоге получится рукоять, как на фото ниже.

Сборка гравировальной установки

Очень просто сделать штатив (основание для установки электродвигателя) из фанеры либо того же текстолита. Для этого поступают так:

- вырезают из листа материала несколько кусков (достаточно 4) соответствующего электродвигателю размера;

- к одному из фрагментов прикрепляют мотор с помощью хомутов;

- собирают короб;

- в передней части просверливают отверстие под гибкий вал.

Созданную конструкцию подвешивают к стене.

Удобно использовать заводской держатель на струбцинах

для гравера, если позволяют размеры электродвигателя. Крепление подсоединяется к любому столу. Но такое приспособление потребуется приобрести дополнительно.

Дальнейшую сборку гравировального устройства выполняют в такой последовательности:

с помощью муфты, созданной из просверленного болта, соединяют тросик с валом электродвигателя;

одевают на тросик резиновый шланг соответствующего диаметра и присоединяют к нему сделанную ручку;

- устанавливают пусковую кнопку;

- подсоединяют оборудование к сети;

проверяют работоспособность сделанного приспособления.

Можно также применять при создании самодельных прямошлифовальных машин электромоторы, рассчитанные на 380 V

, но если их можно приспособить на 220. В таких случаях понадобится дополнительно повозиться. Информации по данному вопросу много как в интернете, так и в книгах по электротехнике.

Виды лазерного уровня

Выбирать его следует исходя из объемов заданной работы, в соответствии с поставленными задачами, выделяют четыре вида лазерного уровня:

- Точечный – наиболее простой в использовании, название говорит само за себя, он отображает только точки в разных плоскостях, их не больше пяти. С его помощью можно решить не сложные задачи, например, повесить полку или поклеить обои;

- Линейный выполняет более сложные задачи, максимально востребован, позволит мгновенно получить отображение вертикальной или горизонтальной прямой линии, при этом получается крест, что дает возможность к исполнению более точной работы. Обладает существенным преимуществом в отделочных работах, например, легко можно положить керамическую плитку, разметить линии для конструкций из гипсокартона;

- Ротационный способен построить плоскости, разворачивая проекцию на 360 градусов, его можно поставить в одно место и выполнить все задание целиком без перестановок, профессиональное устройство, довольно высокая цена. Он хорошо подойдет для строительства на крупных площадях, например, промышленный цех, стадион.

- Комбинированный сочетает в себе функции точечного, линейного и ротационного уровней, обладает мощным потенциалом, дорогой.

Необходимые детали и материалы:

- Arduino Nano(с USB-кабелем)

- 2x DVD приводной шаговый механизм

- 2 модуля драйвера шагового двигателя A4988(или экран GRBL)

- Лазер 250 мВт с регулируемой линзой(или выше)

- 12В 2Amp минимум питания

- 1x IRFZ44N N-CHANNEL Mosfet

- 1х 10к резистор

- Резистор 1x 47 Ом

- 1x регулятор напряжения LM7805(с радиатором)

- Пустая печатная плата

- Головки Male и Female

- 2,5 мм JST XH-Style

- 2-контактный разъем

- 1x 1000 мкФ 16 В конденсатор Перемычка кабелей

- 8x маленьких неодимовых магнитов(которые я спас от механизма линз DVD)

- 1x 2-контактный штекер в винтовом разъеме клеммной колодки

- Лента транспортная(100 мм)

- Супер клей

- 6x винтов M3x12

- 8x M2x5 винтов

- Лазерные защитные очки.

Потребуются два механизма привода DVD, один для оси X и второй для оси Y. Используя небольшую отвертку с головкой Phillips, удалили все винты и отсоединенный шаговый двигатель, скользящие направляющие и толкатель. Шаговые двигатели представляют собой 4-контактный двухполюсный шаговый двигатель.

Небольшой размер и низкая стоимость DVD-мотора говорит о том, что вам не стоит ожидать высокого разрешение мотора. Это обеспечивается ведущим винтом. Кроме того, не все такие двигатели делают 20 шагов / 24 об., также является общей спецификацией. Вам просто нужно протестировать ваш двигатель, чтобы убедиться, на что он способен.

Шаг 4: Финал

Для тех, у кого немного больше опыта, я предлагаю сделать своими руками другую схему, выложенную для ознакомления. Когда я определился с корпусом, я сделал радиатор из алюминиевой шайбы. Я планировал припаять все платы к корпусу лазера но не нашел хорошего флюса, поэтому просто вложил всё внутрь. Лучшее, что я смог придумать — это приклеить всё по местам горячим пистолетом, а затем вдавить поверх алюминиевый радиатор с источником лазера.

Возьмем любой сломанный привод DVD-RW или CD-RW, если такой у вас остался.

§ Перед началом разборки привода откроем его лоток и открутим 4 шурупа с обратной стороны.

§ Далее нужно перевернуть привод, снять крышку и выкрутить два оставшихся шурупа.

§ После этого отсоединяем шлейфы, соединяющие привод с ходовой частью, затем выкручиваем шуруп и еще три, которые держат плату.

§ Потом вынимаем аккуратно плату – на ней находятся оптические линзы и диоды. Отламываем защиту оптики и диодов DVD и CD.

§ Теперь нужно вытащить диод плоскогубцами вместе с охлаждением. Для защиты от статического электричества ножки диода обвязываем проволокой и, поддев диод ножом, аккуратно его вынимаем. Не забудьте обмотать диод проволокой, так как статическое электричество может накапливаться в нем в достаточном количестве.

Итак, первую половину, как сделать лазер из привода, мы закончили. Теперь нужно сделать драйвер.

Для начала нужно подготовить все комплектующие:

Это необходимый минимум для изготовления простой модели драйвера. Драйвер — это, собственно, плата которая будет выводить наш лазерный диод на нужную мощность. Подключать напрямую источник питания к лазерному диоду не стоит — выйдет из строя. Лазерный диод нужно питать током, а не напряжением.

Коллиматор — это, собственно, модуль с линзой, которая сводит всё излучение в узкий луч. Готовые коллиматоры можно купить в радиомагазинах. В таких уже сразу имеется удобное место для установки лазерного диода, а стоимость составляет 200-500 рублей.

Рекомендуется использовать антистатический браслет, так как лазерный диод очень чувствителен к статическому напряжению. Если браслета нет, то можно обмотать выводы диода тонкой проволочкой, пока он будет ждать установки в корпус. По схеме на этой странице нужно спаять драйвер.

Не перепутайте полярность! Лазерный диод также выйдет из строя мгновенно при неправильной полярности подводимого питания.

На схеме указан конденсатор 200 мФ, однако, для портативности вполне хватит и 50-100 мФ.

Собранным на весу лазером похвастаться можно только перед такими же сумасшедшими техно-маньяками, но для красоты и удобства лучше собрать в удобный корпус. Тут уже лучше выбрать самому, как понравится. Я же смонтировал всю схему в обычный светодиодный фонарь. Его размеры не превышают 10х4см. А хранить лучше в специальном чехле, дабы не запылилась чувствительная линза.

Если жалко использовать работающий привод DVD-RW, всегда можно бесплатно найти сломанный, например на свалке, главное чтобы причина поломки не была связана с пишущим лазером. В крайнем случае рабочую деталь можно без труда приобрести на радиорынке. Лучше всего годятся для самодельного лазера DVD приводы, изготовленные фирмой LG, меньше всего- Samsung. Далее для лазера понадобится сделать корпус своими руками, подойдет от простой лазерной указки. Выньте из неё родной светодиод и вставьте вместо него лазерный. Выбирая силу тока рассчитывайте на 200 миллиАмпер чтобы запитать 16х DVD привод, и ни в коем случае не подсоединяйте самодельный лазер напрямую к батарейкам (если вы не хотите чтобы он быстро сломался), используя в качестве источника питания постоянный ток, такой можно получить за счет аккумуляторов, например от мобильного телефона, или пальчиковых батареек включенных в электрическую схему с участием резисторов. Вот схема питания лазера в домашних условиях, где сопротивление резистора находится опытным путем. .