Состав, характеристики и свойства

При изготовлении облегченных растворов в качестве вяжущего подбирают цемент, известь, гипс, шлаки, полимеры и их комбинации. Ячеистые и поризованные разновидности практически не содержат крупных фракций, основным наполнителем для них является песок. В остальных случаях засыпаются керамзит, шунгизит, доменные отвальные шлаки, туф, пемза, вермикулит или перлит и аналогичные породы. Большинство крупнопористых составов содержат минимум песка, его заменяет мраморная крошка, помолы доломитов, пемзы и вулканического туфа. При приготовлении арболита и его аналогов используются органические вещества – опилки хвойных пород или продукты чесания льна или пеньки. Несмотря на разную основу легкие виды бетонов имеют общие свойства и особенности: 1. Низкий коэффициент теплопроводности.

Значение этого показателя зависит от пористости заполнителя или самой структуры и сухости материала и варьируется от 0,055 до 0,75 Вт/м·°C. Теплоизоляционные параметры ухудшаются при увеличении объемной влажности (коэффициент возрастает на 0,01-0,03 при изменении насыщенности влагой на 1%). Лучшие показатели в этом плане имеют марки на основе вспученного вермикулита. 2. Зависимость итоговой прочности материала от вида вяжущего и качества заполнителя (причем в большей степени от второго фактора).

Другие преимущества материала:

- не плесневеет;

- препятствует образованию конденсата на поверхности стен;

- является воздухопроницаемым.

За эти критерии стоит выбрать костробетон. Этот материал дышит, а значит, служит долго и не портится. Конопляный бетон — щелочной материал, не подверженный процессам коррозии. Он отлично взаимодействует с деревом, часто используется для заполнения перегородок жилых домов.

костра

костра

Еще одно преимущество материала — легкость. Плотность конопляного бетона такая же, как у некоторых разновидностей газобетона: около 350 кГ/м3. Термические свойства зависят от количества известкового раствора. Известь, имеющаяся в составе, выступает в качестве связующего компонента.

Сравнение опилкобетона с другими конкурирующими материалами

Опилкобетон и другие представители легких бетонов:

| Свойство | Опилкобетон | Костробетон (арболит на костре или щепе) | Пенобетон | Полистиролбетон | Керамзитобетон |

| Теплопровоность, Вт*Мс | 0,07-0,3 | 0,07-0,28 | 0,08-0,37 | 0,05-0,16 | 0,14-0,5 |

| Морозостойкость, циклов | 50 | 150 | 100 | 150 | 200 |

| Плотность, кг/м3 | 400-850 | 400-900 | 300-1200 | 150-600 | 400-2000 |

| Марка прочности, В | 0,5-3,5 | 0,5-3,5 | 0,5-12,5 | 0,5-2,5 | 1,5-20 |

| Водопоглощение, % | 15% | 15% | 10% | 5% | 18% |

| Усадка | 5% | 5% | 3% | 3% | Не подвержен |

Отдельно хотелось бы уделить внимание сравнению опилкобетона с арболитом. Опилкобетон или арболит?

Опилкобетон или арболит?

Опилкобетон или арболит?

- По сути, эти материалы крайне схожи между собой в том числе и в показателях свойств. Однако, существуют и принципиальные различия. Дело в том, что арболит, в отличие от своего собрата-опилкобетона, изготавливается с использованием древесной щепы, которую также могут заменить костра льна, рисовой соломки или конопли.

- Именно наличие подобного наполнителя обеспечивает повышенную прочность материала на изгиб и деформацию. Именно в этих показателях арболит серьезно превосходит опилкобетон.

- В пользу арболита также говорит сочетание теплопроводности и плотности. Для того, чтобы опилкобетон достиг прочности, равной М25, плотность его должна составлять не менее 900 кг/м3. А арболиту с более крупным наполнителем будет достаточно и 700 кг/м3. С повышением плотности, повышается и коэффициент теплопроводности, то есть теплоэффективность – падает.

- Себестоимость арболита – значительно выше. Это обусловлено несколькими факторами. Во-первых, древесная щепа стоит денег, во-вторых, она должна тщательно обрабатываться.

https://youtube.com/watch?v=lf6Dc5oN02g

Опилки можно же получить и вовсе бесплатно, так как они являются отходом производства. А если же их и приходится приобретать, то, как говорится, за копейки.

То есть, можно сделать вывод о том, что арболит на костре и опилкобетон во многом схожи, благодаря наличию древесного компонента в составе. Однако та форма, в которой присутствует данный компонент, оказывает влияние на показатели, и формирует основные различия между материалами.

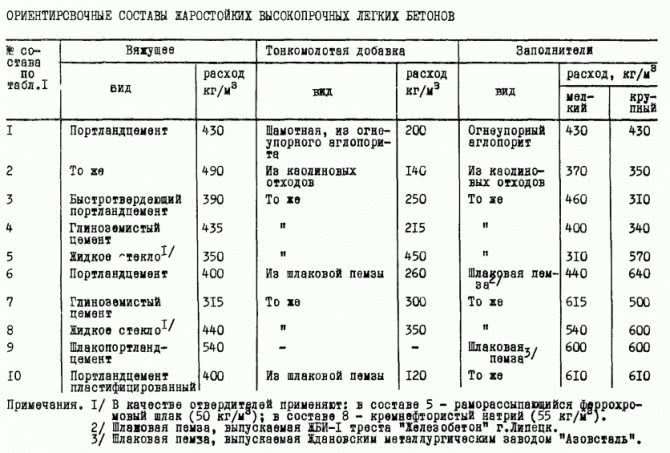

Состав легких бетонов

Для изготовления бетона применяются простые или комбинированные вяжущие компоненты, наполнители, вода и различные добавки. В качестве вяжущего вещества могут использоваться цементы:

- портландский;

- шлакопортландский;

- пуццолановый;

- шлаково-известковый.

Для создания облегченных бетонов подходят и менее активные вяжущие вещества, поскольку в ходе технологического процесса они все равно обретут нужные свойства. При изготовлении высокомарочных бетонов обязательно берут цемент соответствующей марки и качества.

Снижение удельного веса бетона становится возможным и за счет применения особых облегченных заполнителей:

- керамзита;

- туфа;

- пемзы;

- шлака и т.д.

Шлак пористый гранулированный Изредка в состав вводят кирпичный щебень, который является довольно плотным материалом и требуется там, где важна высокая прочность (например, для столбов, стен первого этажа). Определенная часть легкого заполнителя может быть заменена тяжелыми видами сырья – песком, гравием, щебнем.

Чтобы сохранить мелкопористую структуру бетонного камня, заполнители вводят в измельченном виде. Котельный шлак для изготовления железобетонных конструкций не подходит: его сернистая составляющая быстро разрушает металл. Предпочтительнее использование керамзита или пемзы, инертных по отношению к железу.

Конопляная костра

Конопляная костра представляет собой мелкие частицы дробленой одревесневшей части стебля неправильной формы длиной 10 — 70 мм и диаметром в поперечнике 2 — 2 5 мм. Льняная костра состоит из узких тонких пластин длиной до 50 мм, шириной до 3 мм и толщиной до 3 мм.

Влажность конопляной костры, применяемой для арболита, должна быть не более 20 % по массе, ее хранят в закрытом складе или под навесом.

|

Характеристика диатомовых изделий. |

Изготовляются из льняной и конопляной костры и очесов и гляно-каменноугольно-смоляпой эмульсии.

Конопляную и льняную костру применяют для изготовления арболита, причем наиболее широко используют конопляную костру. Льняную костру, кроме того, применяют для изготовления теплоизоляционных плит.

|

Составы смешанных кладочных растворов. |

Глиняные растворы состоят из глины, песка или соломенной сечки, опилок, льняной или конопляной костры.

Примерами волокнистых материалов, кроме древесины, включаемых в эту подсубпозицию являются выжимки из сахарной свеклы и сахарного тростника, бамбук, солома хлебных злаков, а также льняная или конопляная костра.

В качестве древесных и других органических заполнителей используют отходы лесозаготовок ( вершины, сучья, пни, корни и др.), лесопиления и деревообработки ( щепу, стружки, опилки), сечку камыша, сельскохозяйственные отходы ( рисовую соломку, льняную и конопляную костру, стебли хлопчатника, подсолнечную лузгу), побочные продукты целлюлозной промышленности.

Кроме торфа, фекалий и навозной жижи, для компостирования используют уличный смет, кухонные отбросы, мусор, сорняки ( с несозревшими семенами), древесные листья, непригодную в корм скоту полову, солому, измельченные сухие стебли подсолнечника и кукурузы, убранной на зерно, льняную и конопляную костру и другие материалы.

Льняная костра состоит из узких тонких пластин длиной до 50, шириной до 3 и толщиной до 3 мм. В ней содержится больше, чем в конопляной костре, вредных для цемента веществ; при применении с цементом ее минерализуют.

Отравленные приманки могут готовиться из конского или коровьего навоза, древесных опилок, рисовой шелухи, конопляной костры, хлопковой жмыховой муки, пшеничной и овсяной мякины, просяной лузги, различных шротов, обработанных одним из следующих ядов: мышьяковистокис-лым кальцием ( 125 — 200 г яда смешать с 2 л воды и полученной суспензией пропитать 10 кг сухого вещества приманки), 12-процентным дустом гексахлорана ( 200 г дуста на 10кг приманочного вещества) — или пропитанных 0 8-процентным раствором мышьяковисто-кислого натрия.

Еще в 1926 г. при Киевском политехническом институте была организована испытательная станция Укрбумтреста, возглавлявшаяся проф. На основании проведенных исследовательских работ Н. Н. Орловым, М. П. Решем и К. А. Долговым был разработан и внедрен в промышленность наиболее экономичный моносульфитнощелочный способ получения соломенной целлюлозы. Долговым, И. Г. Марковым с коллективом сотрудников разработана технология получения картона и бумаги из соломы льна-кудряша, кукурузных стеблей, льняной и конопляной костры и других отходов сельского хозяйства. Значительный вклад сделан проф.

До первичной обработки стебли конопли вымачивают 20 — 30 суток в естественных водоемах или в заполненных водой ямах, или в бассейнах с горячей водой на пенькоперерабатывающих заводах. Биохимические процессы происходят с вымыванием из костры во-до-растворимых веществ — Сахаров, органических кислот, минеральных солей. Ввиду небольшого диаметра стеблей конопли и большой их пористости экстрактивные вещества удаляются из них быстрее и более полно, чем из древесины. Такая обработка конопли защищает цементный камень от коррозии, поэтому при производстве арболита из конопляной костры ее не замачивают в воде с минерализаторами.

Плюсы и минусы

Облегченный бетон имеет много достоинств, главными считаются такие:

Материал хорошо переносит низкую температуру окружающей среды.

- высокая теплоизоляция;

- небольшой вес;

- простота в эксплуатации;

- универсальность применения;

- надежная звукоизоляция;

- морозоустойчивость;

- долговечность и надежность готовых конструкций.

Однако есть у изделий и недостатки. Из-за пористости блоков уровень прочности намного ниже, чем у бетонов тяжелой разновидности. Поэтому материал слабоустойчив к механическим повреждениям, повышенным нагрузкам и другим процессам, несущим разрушительный характер. Помимо этого, блоки из легкого бетона быстро впитывают влагу, из-за чего конструкция покрывается трещинами и начинает постепенно разрушаться. Чтобы избежать таких негативных последствий, стены сооружения необходимо облицовывать водоотталкивающей штукатуркой либо другим гидроизолирующим средством.

https://youtube.com/watch?v=NKbgfd_DjTM

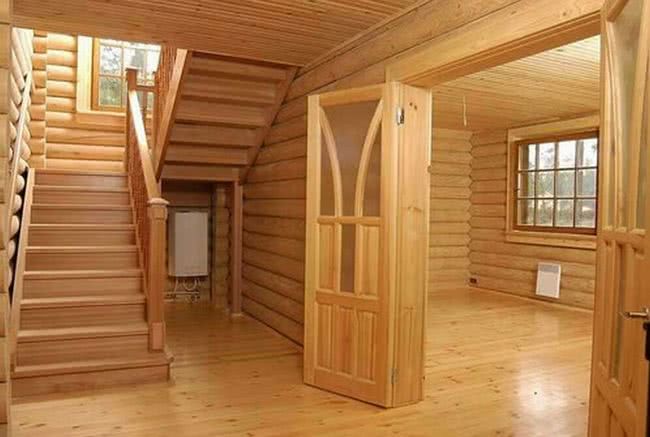

Стены из опилкобетона и костробетона

Стены из этих материалов легки, малотеплопроводны и достаточно прочны. При правильном изготовлении и защите от влаги они могут служить длительное время

Особое внимание надо уделять фундаменту и свесу кровли, который должен быть не менее 60 см. Из-за большой влагоемкости стены снаружи рекомендуется оштукатурить

Однако делать это надо только после их полной усадки, т. е. через три — восемь месяцев после кладки.

Для прочности стены армируют очищенным от коры хворостом или деревянными рейками. Кладут арматуру через каждые 30—40 см по высоте и в два-три ряда по ширине

Особое внимание при этом уделяют углам и сопряжениям внутренних и наружных стен. Оконные и дверные проемы располагают не ближе 1,5 м от углов

Ширина простенков должна быть не менее 1 м. Концы перемычек над проемами укладывают в стены на глубину не менее 25 см, хорошо изолируя их.

Опилкобетон — хороший материал для изготовления стен. В зависимости от зимней температуры воздуха толщина стен из этого материала должна быть: при температуре минус 20°—30 см; минус 30°—35; минус 35°—40; минус 40°—45 см. Толщина внутренних стен — не менее 30 см.

Опилкобетон может иметь разные марки и массу, что зависит от количества вяжущих веществ и песка. Состав опилкобетона и потребность материалов для получения 1 м3 массы приведены в таблице 15. Используемые опилки необходимо просеять через сито с ячейками не более 1X1 см. Затем их смешивают с песком, а известковое тесто — с цементом до густоты сметаны. Смесь из опилок с песком поливают цементно-известковым раствором до получения довольно густой массы, которую тщательно перемешивают. Приготовленную массу тут же укладывают в опалубку слоями по 10—15 см; штыкуют лопатой или стальным прутком и тщательно трамбуют сначала у опалубки, затем — посередине. Опалубку снимают через два — четыре дня после заливки.

Таблица 15Потребность материалов для получения 1 м3 опилкобетона и его состав

| Марка опилко-бетона в возрасте 90 дней | Цемент малки 300, кг | Известь гашеная, кг | Песок, кг | Опилки влажностью 40-50%, кг | Состав опилкобетона по объему (вяжущие : песок : опилки) | Примерная объемная масса, кг/м2 |

| 1015 | 90135 | 165135 | 530590 | 210200 | 1:1,1:3,21:1,3:3,3 | 950—1050 1050—1150 |

Под балки чердачного перекрытия по всему периметру стен укладывают обвязку из досок толщиной 5 и шириной 15—20 см; концы их соединяют вполдерева и скрепляют гвоздями.

Костробетон может быть самого различного состава. Обычно для приготовления 1 м3 костробетона требуется 135 кг цемента марки не ниже 400, 500 — песка, 60 кг льняной или конопляной костры и 250 л воды. Вначале костру смешивают с песком, затем насыпают грядкой и поливают цементным молоком, тщательно перемешивая (до получения жесткой, немного прилипающей к рукам массы). Уложив слоями по 10—15 см, бетон тщательно трамбуют. Опалубку снимают через два — четыре дня после заливки.

Отделка колонн

В последнее время большую популярность приобретает декор интерьера в стиле LOFT и такие материалы как лёгкий бетон, декоративные бетонные панели, позволяющие придать помещению индивидуальный вид, наиболее точно отразить характер владельца дома, квартиры. Большую роль в отделке, а в декоративной — особенно, играет работа дизайнера, архитектора.

Применяемые в декоре интерьера материалы, как правило, обладают высокими эксплуатационными характеристиками — прочностью, непроницаемостью, влагостойкостью, устойчивостью к истиранию. Существуют покрытия, которые, без преувеличения, можно назвать антивандальными. Они не только украсят помещения с высокой эксплуатационной нагрузкой — гардеробные, прихожие, кухню, лестницы, но и на долгие годы сохранят эстетичный вид.

Декор интерьера — вариант не из дешевых, но всё познается в сравнении. Можно облицевать стену натуральным камнем или плиткой — стоимость квадратного метра декоративного покрытия будет меньше стоимости камня и клея. Можно оклеить стены обоями, имитирующими шелковую ткань, с различными эффектами и на различной основе, а можно добиться того же результата при помощи красок. Здесь стоимость будет, скорее всего, в пользу обоев, но наличие стыков полотна, невозможность ремонта, сложности в уходе позволят отдать предпочтение архитектурному бетону.

Очень выигрышно будет выглядеть декоративный бетон при расстановке акцентов в помещении, при выделении функциональных зон (домашний кинотеатр, ресепшен, мини-кафе).

Самым изысканным вариантом, конечно же, является отделка лёгкий бетон. Если Вы стремитесь придать респектабельность Вашему интерьеру и неповторимость отделки — это Ваш выбор!

Помимо разнообразия материалов, существует большое количество техник нанесения покрытий, рекомендуемых фирмами-производителями (Flash d Art, Comfort-Heim) для декора интерьера. Однако, индивидуальный подход к каждому конкретному заказчику порождает всё новые рисунки фактур, новые способы нанесения лессирующих составов, новые комбинации материалов и техник. Любой материал подвержен процессу старения. Но только на фактурных покрытиях время лишь открывает новые декоративные эффекты.

Но если Вы мечтаете создать неповторимый, узнаваемый образ Вашего дома или офиса — обратите внимание на архитектурный бетон!

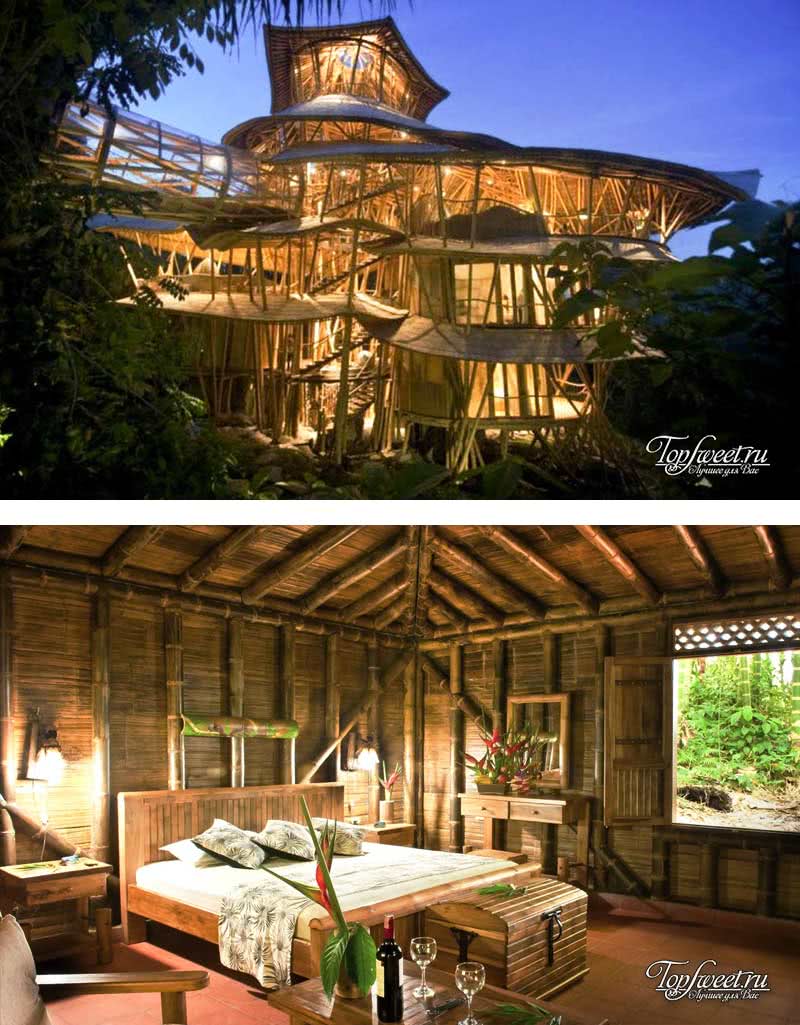

Бамбук

Может показаться, что мода на использование бамбука только-только появилась, но, на самом деле, в некоторых странах его используют на протяжении тысячелетий. Что делает бамбук таким перспективным строительным материалом для современных зданий, так это то, что в нем сочетается высокая прочность на разрыв, легкий вес, и он относится к быстро растущим возобновляемым природным источникам. Используется для внешней облицовки зданий и сооружений. Бамбук может заменить дорогие и тяжелые строительные материалы и является альтернативой бетону и арматурным стержням. Особенно это может быть полезно для восстановления зданий после стихийных бедствий в труднодоступных районах и в регионах с низким уровнем доходов, где есть доступ к дикорастущему бамбуку.

Свойства легких бетонов

При выборе актуальной марки для проведения строительных работ, стоит обращать внимание на плотность материала, его прочность и склонность к теплопроводности, а также устойчивость к перепадам температур. На плотность может повлиять наполнитель раствора, количество вяжущего средства и воды

Такие свойства легких бетонов как прочность и теплопроводность являются основополагающими характеристиками при выборе материала. Прочность идентифицируется по классу и давлению, которое способно выдержать готовое изделие, а теплопроводность обратно зависима от плотности

На плотность может повлиять наполнитель раствора, количество вяжущего средства и воды. Такие свойства легких бетонов как прочность и теплопроводность являются основополагающими характеристиками при выборе материала. Прочность идентифицируется по классу и давлению, которое способно выдержать готовое изделие, а теплопроводность обратно зависима от плотности.

| Класс бетона по прочности | Ближайшая марка бетона по прочности |

| B3,5 | M50 |

| B5 | M75 |

| B7,5 | M100 |

| B10 | M150 |

| B12,5 | M150 |

| B15 | M200 |

| B20 | M250 |

| B22,5 | M300 |

| B25 | M350 |

| B27,5 | M350 |

| B30 | M400 |

| B35 | M450 |

| B40 | M550 |

| B45 | M600 |

| B50 | M700 |

| B55 | M750 |

| B60 | M800 |

| B65 | M900 |

| B70 | M900 |

| B75 | M1000 |

| B80 | M1000 |

Основные свойства легких бетонов напрямую зависят от объема воздуха, содержащегося в них. Прочность легкого бетона при большом количестве газа будет мала, зато теплопроводность впечатляюща и наоборот. Составы с минимальной плотностью часто применяются в качестве утеплителя. Применение материала средней плотности позволяет сделать выгодное вложение, применив ресурсы, обладающие достаточной выносливостью и теплоизоляцией.

| Строительный материал | Удельная теплоемкость, С, кДж/(кг*°С) | Плотность, у, кг/м3 | Качество теплопроводности, λ, ВТ/(м*°С) |

| Автоклавный газобетон | 1,0 | 500 | 0,14 |

| Керамзитобетон | 0,84 | 800 | 0,35 |

| Железобетон | 0,84 | 2500 | 2,04 |

| Полнотелый глиняный кирпич | 0,88 | 1800 | 0,81 |

| Пустотелый глиняный кирпич | 0,88 | 1000 | 0,44 |

| Полнотелый силикатный кирпич | 0,88 | 1800 | 0,87 |

| Дерево (сосна, ель) | 2,3 | 500 | 0,18 |

| Минеральная вата | 0,84 | 150 | 0,045 |

| Пенополистирол | 1,34 | 35 | 0,028 |

Морозостойкость легкого бетона показывает, какое количество циклов замораживания и оттаивания способен выдержать материал, не претерпевая деформации и повреждений. Этот показатель особенно важен для проведения работ в регионах с переменчивыми погодными условиями. Устойчивость к морозам определяется количеством вяжущего средства и подбор состава легкого бетона на керамзитовом заполнителе в таком случае должен осуществляться с учетом того, что материал станет максимально морозоустойчивым при больших объемах цемента или гипса.

Если вы самостоятельно изготавливаете бетонную смесь для формирования продукции, обращайте внимание на необходимые характеристики и варьируйте объем ингредиентов в соответствии с требуемыми техническими показателями будущего изделия

Правовая ситуация в Европе

Растущая во всем мире приверженность и растущее политическое давление привели к тому, что выращивание конопли также было решено на европейском уровне. В 1989 году Европейская комиссия в Постановлении № 1164/89 постановила, что выращивание сортов конопли с содержанием активного ингредиента менее 0,3% должно быть легализовано как волокнистая конопля. С 16 апреля 1996 года в Германии был отменен общий запрет на выращивание конопли для производства промышленной конопли, существовавший с 1982 года в соответствии с Законом о наркотиках . Таким образом, надзор является обязанностью не Министерства юстиции, а Министерства здравоохранения или сельского хозяйства. Тем не менее, выращивание все еще подлежит утверждению и обычно предоставляется только фермерам, занятым полный рабочий день, при строгих условиях. Этот контроль предназначен для того, чтобы избежать выращивания богатых ТГК сортов для незаконного производства наркотиков, поскольку визуально различить разные сорта практически невозможно. Частное или несанкционированное выращивание каннабиса по-прежнему запрещено в Германии, как и торговля всеми частями растения без лицензии .

Плюсы и минусы костры

Плюсы:

- Экологичность.

- Невысокая стоимость.

- Хорошая звукоизоляция.

- Отличная теплоизоляция.

- Долговечность.

- Высокая паропроницаемость, стены из «костроблоков дышат».

- Защита от грызунов и насекомых.

Минусы:

Костробетон так же как и костроблоки непригоден для возведения многоэтажных домов.

Конопля в строительстве может использоваться как в качестве строительного материала, так и теплоизоляционного. Этот материал натуральный и нетоксичный и имеет массу потенциально возможных областей применений.

Преимущественно костра используется в строительстве для изготовления теплоизоляционных материалов и как наполнитель для материалов с улучшенными теплотехническими показателями.

Есть интересные данные, что при толщине стен 400 мм с использованием утеплителя из костры, для обогрева помещения площадью 100 м2 необходимо в зимнее время года всего 3 кВт/ч электроэнергии. Наиболее широко костра применяется для строительства частных домов и коттеджей с деревянным каркасом. Также она используется в качестве утепления и звукоизоляции: полов, стен, крыш.

Костробетон и кирпичи из конопли

Материал довольно быстро восполняется: для постройки дома с площадью 120 кв. м. достаточно 2,5 акра конопли (около 1га), которая за 14 недель вырастет на целых 4,2 метра. На протяжении этого времени растение впитывает огромное количество углекислого газа и совершенно не требует пестицидов или гербицидов. В результате человек получает не только безвредный для него и окружающей среды материал, но и нечто, способное помочь природе в период производства

Как сделать замес из костры

Преимущества использования костробетона действительно многочисленные. Хотя на него и не возлагается несущая нагрузка, материал добавляет прочности всему каркасу здания, которая растет со временем, пока субстанция постепенно затвердевает.

Довольно низкая плотность костробетона делает его и чрезвычайно легким. Также он обладает и свойствами изоляции, благодаря чему расходы на отопления сокращаются практически в два раза. Материал дышащий, из-за чего происходит естественная вентиляция и регуляция влажности, что предотвращает рост плесени и бактерий.

Костробетон, в отличие от кирпича, обладает широким спектром возможностей по обработке в процессе строительства и использования:

- легко пилится, рубится, сверлится, что позволяет быстро и просто подгонять блоки до нужных размеров;

- позволяет вбивать гвозди и использовать шурупы, что делает обустройство дома простым, как в деревянном строении;

- обеспечивает отличную связь с различными отделочными материалами, штукатурка прочно удерживается на стеновых поверхностях без армирующей сетки;

- способен работать на изгиб при превышении максимальных нагрузок (при колебаниях здания, вызванных усадкой) и затем легко восстанавливать свою форму, в то время как кирпич и все аналогичные материалы подвергаются растрескиванию.

4 преимущества использования костры в строительстве домов

Повышенная устойчивость.

Низкая себестоимость.

Биологическая активность материала.

Повышенная теплоустойчивость.

Преимущества костробетона перед кирпичем

При использовании костробетона получаем следующие преимущества перед использованием кирпичей:

— меньший вес и объем необходимых стройматериалов;

— меньшие затраты на доставку и хранение материалов;

— высокая экологичность и биостойкость;

— высокая теплоизоляция при меньшем объеме материала;

— высокая сейсмостойкость и прочность;

— упрощение отделочных работ и обустройства интерьера;

Технология кладочных работ

Когда блоки готовы, необходимо перейти непосредственно к их укладке. Рассмотрим поэтапно процесс работ,и начнем с перечня необходимых инструментов и материала.

Необходимые материалы и инструменты

А как вы думаете, что лучше выбрать, специализированный клей или цементный раствор? Давайте анализировать.

- Как мы выяснили, опилкобетон обладает низким коэффициентом теплопроводности. Клей характеризуется тем же качеством. А вот цементный раствор – совсем наоборот.

- Более того, толщина слоя при кладке с использованием самодельного цементного раствора, будет значительно выше, что увеличит количество мостиков холода, и, как следствие, снизит теплоэффективность стены.

- Раствор дешевле? По сути – это так. Однако, если все внимательно просчитать, то затраты могут весьма видоизмениться.

- Помещение станет холоднее, а это потребует более интенсивного утепления. А в случае, если будут наняты специалисты, то их услуги окажутся более дорогостоящими, так как замес цементного раствора требует больших трудозатрат и расхода времени.

- Делаем вывод: клей – однозначно лучше и практичнее.

Из инструментов необходимо наличие следующих единиц:

Строительный уровень;

Уровень строительный

Уровень строительный

Нить или шнур;

Нить строительная

Нить строительная

Резиновый молоток;

Киянка

Киянка

Инструмент для нанесения раствора;

Ковш-скребок

Ковш-скребок

Сетка для армирования;

Ножовка;

Ножовка, пригодная для резки опилкобетона

Ножовка, пригодная для резки опилкобетона

Тара для замеса клея;

Строительное ведро

Строительное ведро

Бетономешалка в случае, если будет использоваться раствор. Она необходима для его замеса;

Бетоносмеситель

Бетоносмеситель

Миксер, дрель;

Дрель-миксер

Дрель-миксер

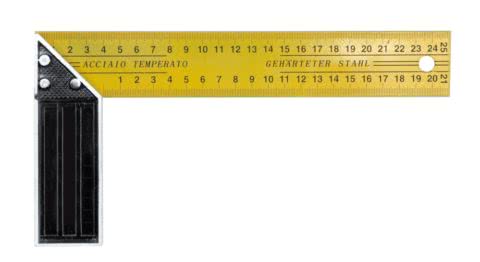

Угольник.

Угольник

Угольник

Процесс укладки

Укладка опилкобетона аналогична процессу проведения работ при возведении зданий из представителей других легких бетонов.

Порядок работ – следующий:

- Первые изделия укладываются в углах будущего строения.

- Монтировать первый ряд специалисты рекомендуют с применением раствора на цементной основе.

- Между изделиями протягивают строительный шнур, который поможет лучше ориентироваться в отношении ровности.

- В случае, если становится очевидным необходимость обрезать блок, использовать для этого можно простую ножовку, так как опилкобетон легко поддается любой обработке.

- Укладывая ряд за рядом не следует забывать про перевязку, нельзя допустить совпадения вертикальных швов.

- Для улучшения прочностных характеристик строения необходимо производить армирование.

- Во время работ обязательно следует контролировать ровность кладки при помощи уровня и вовремя ее корректировать, так как после схватывания раствора, разобрать уложенный участок уже будет невозможно.

Таким образом укладывается ряд за рядом до достижения необходимой высоты кладки.

Готовое строение из опилкобетона

Готовое строение из опилкобетона

Практический опыт

Если мастер намерен изготовить блоки арболита самостоятельно, он должен понимать, что установление оптимального расхода цемента производится экспериментальным путем

. Рекомендовано изготовить три вида образцов с разным расходом.

Первый – со стандартным содержанием вяжущего, второй и третий – соответственно на 15.0% меньше и больше от принятого, с коррекцией расхода воды на 5.0% в обе стороны. Содержание заполнителя остается неизменным.

Арболит, состав, пропорции видео – примерный расчет

Предположим, необходимо сделать конструкционно-теплоизоляционный блок В1.50, плотностью 650 кг/м³.

Материалы, которые есть в наличии:

- заполнитель – дробленка хвойных пород (состав соответствует стандарту), средняя плотность в сухом состоянии 120 кг/м³, влажность по массе 50%;

- вяжущее – М400 портландцемент.

Последовательность действий:

- расход портландцемента – 330 кг/м³;

- расход дробленки – 220 кг/м³ – с учетом влажности расход может возрасти до 330 кг/м³;

- расход жидкости – 390 л;

- химическая добавка – 8 кг/м³, 10% концентрации. Готовый раствор (при плотности 1.084) содержит соль 0.108 кг/л. Для введения в смесь потребуется 8/0.108 = 74.07 л, — в этом количестве раствора соли содержится 72.3 л воды (1.084*74.07-8).

Корректируем расход воды:

с учетом раствора химдобавки, воды, содержащейся в дробленке, объем вычисляется так: 390.0 – 72.3 = 217.7 л.

- цемент = 380*15/1000 = 5.7 кг;

- дробленка = 220*15/1000 = 3.3 кг;

- вода = 390*15/1000 = 5.85 л;

- химическая добавка = 8*15/1000 = 0.12 кг.

Жесткость арболитобетона контролируется по техническому вискозиметру. Оптимальный показатель должен соответствовать 60 сек

Подобным образом реализуются все пробные замесы.