Гальваника в домашних условиях

При небольших затратах времени и усилий можно обработать металлическую поверхность гальваникой в домашних условиях. Это производится такими путями:

- Совместно с ионным электролитом.

- С муриевой кислотой.

- С совместимыми металлами.

С ионным электролитом

При домашней гальванизации необходимо заранее оценить, какую реакцию ожидается получить. Это влияет на тип материала для анода и состав раствора электролита.

Необходимо оценить состав раствора электролита.

Необходимо оценить состав раствора электролита.

Атомы, которые постепенно присоединяются к образцу, должны присутствовать в рабочей смеси. Поэтому для получения красивого серебряного или золотого покрытия в электролит нужно включить соответствующие примеси.

С муриевой кислотой

Этот компонент является соляным веществом с формулой HCI. Обработка с применением такой смеси выглядит так:

- К источникам питания подключается отрезок меди и стальной образец с соблюдением полярности.

- В резервуар погружается электролит, созданный на основе воды и соляной кислоты, смешанных в пропорции 5:1.

- 2 элемента опускаются в смесь, а зажим на образце соединяется с местом гальванизации.

- Состав периодически размешивается. Это необходимо для поддержания равномерности слоя.

С различными металлами

Разные способы обработки одного типа металла другим посредством электрохимической реакции реализуются на одном станке в домашних условиях. Чтобы провести такие работы, необходимо определиться с технологией гальванизации и видом материала для нанесения защитного слоя.

Способы обработки металла реализуются в домашних условиях.

Способы обработки металла реализуются в домашних условиях.

Меры предосторожности

Поскольку электролит является токсичным и опасным веществом, при любых домашних работах с ним нужно соблюдать ряд мер предосторожности. Опасность для организма представляют вредные пары, выделяющиеся при нагреве рабочей смеси и его химических реакциях

Кроме того, во время гальванизации есть риск поражения электрическим током, особенно если схема не заземлена. Под воздействием высоких температур пластиковые ванны подвергаются повреждениям.

Латунирование

Латунирование металов

Покрытие латунью применяется для защиты и декоративной отделке различных изделий. Помимо это используются на стальных деталях для увеличения сцепления с резиной, если есть такая необходимость.

Латунь состоит из меди и циинка в разных сочетаниях, но в основе всегда преобладает медь. Имеет золотистый цвет.

Латунирование производят в электролитах, содержащих комплексные соли меди и цинка и позволяющих совместное осаждение этих двух металлов. Общепринятый состав электролитически осаждаемой латуни содержит около 60-70% меди и 30-40% цинка. Осаждение латуни ведут в основном из цианистых электролитов. Составы цианистых электролитов латунирования приведены в табл. Электролит 1 предназначен для латунирования тонким слоем. В него добавляется также одна из следующих блескообразующих присадок: 0,001-0,01 г/л трехокиси мышьяка, растворенного в едком натре; 0,01 г/л Декстрина, растворенного в горячей воде; 0,3-0,5 г/л фенола, растворенного в едком натре; 0,5-1,0 г/л кре- золсульсроната натрия.

Таблица. Составы цианистых электролитов латунирования:

Рабочая температура 22-28 °С, плотность тока 0,1-0,8 А/дм2, рН = 10-11,5. Отношение площадей анода и катода от 2 :1 до 3 : 2. Электролит 2 предназначен для быстрого латунирования. Рабочая температура 45-55 °С, плотность тока 0,5-6 А/дмг, рН = 11,5-12,5. Отношение площадей анода и катода 3:1. С помощью электролита 3 производится белое латунирование. Осажденный слой белой латуни содержит 20-30 % меди и 80-70 % цинка. Он имеет неплохие механические свойства (большую твердость и стойкость к истиранию). Рабочая температура электролита 20-30 °С, плотность тока 1-3 А/дм2. Для осаждения специальных томпаковых покрытий (сплавов меди с цинком, содержащих более 80 % меди), которые применяются главным образом как декоративное покрытие предметов, применяется электролит 4. Электролит используется при комнатной температуре. Плотность тока 0,1-0,2 А/дм2. Отношение площадей анода (из томпака) и катода 2:1. Электролит 5 универсален. Для нанесения тонких слоев, например, перед никелированием, можно применять разбавленную ванну с сохранением указанных пропорций. Температура ванны 25-35 °С, плотность тока 0,3-0,5 А/дм3, аноды из латуни. К этому электролиту можно добавлять блескообразователи, такие же, как к электролиту 1.

Широко применяется латунирование на основе никеля. С помощью тонкого слоя латуни сохраняется характерный для никеля блеск. Электролит 6 применяют для декоративного латунирования с подслоем блестящего никеля при 20-27 °С, плотности тока 2 А/дм2. Аноды латунные.

Сложности латунирования

Самая большая сложность процесса латунирования заключается в получении необходимого цвета. Необходимо соблюдать параметрв плотности тока, температуры ванны, концентрации металлов. Так же необходимо очищать ванны от остатков кристаллов и карбонатов оседающих на стенках. Проверять отсутствие механических частиц.

Цели гальванизации металла

Существует широкий спектр целей, для которых может использоваться гальванизация. Если нужно выполнить гальваническое хромирование, образец следует покрыть никелевым слоем. В большинстве случаев такая технология применяется для улучшения защитных и декоративных свойств образцов. Гальваника может применяться и с целью получения точных копий деталей, которые обладают сложным рельефом. В таких условиях процесс называется гальванопластикой.

Не меньшей популярностью пользуется цинкование черных металлов посредством гальваники. Такая обработка предназначается для формирования на поверхности антикоррозийного оцинкованного покрытия. Металлические детали, гальванизированные таким методом, могут эксплуатироваться в течение долгого времени во влажной среде, взаимодействовать с соленой или пресной водой и при этом не терять начальных свойств.

Наносить гальванические покрытия на поверхность металла можно с различными целями.

Гальваника незаменима и в ювелирной деятельности. Ее используют для улучшения декоративных качеств обрабатываемых образцов. Процесс подразумевает распределение на изделии золота или серебра, восстановления поврежденных поверхностей и других действий, нацеленных на улучшение внешнего вида украшений.

Обработка изделий из меди и латуни

Никелирование латуни и меди выполняется по стандартной схеме, однако помимо этого есть отличия. Процедура начинается с очистки, полировки и обезжиривания материала. После этого выполняется декапирование детали с помощью серной или соляной кислоты. Затем деталь аккуратно промывается теплой водой и подвешивается на металлической проволоке.

В качестве проволоки могут использоваться изделия только из стали либо алюминия без обмотки. В противном случае во время термохимической обработки никелирование в домашних условиях не пойдет из-за технических особенностей меди. Очень высокая электропроводность в данном случае играет злую шутку. Если медь не будет касаться другого металла, то частички никеля будут плохо приставать к детали.

Растворы

Для никелирования меди/латуни можно использовать один из таких растворов:

- Рецепт #1. Хлористый никель — 50 г, аммоний на основе хлора — 55 г, лимоннокислый натрий — 50 г, гипофосфит натрия — 20 г, вода — 1 литр.

- Рецепт #2. Сернокислый никель — 30 г, уксуснокислый натрий — 15 г, гипофосфит натрия — 10 г, вода — 1 литр.

Раствор готовится стандартным способом. В воду помещаются все компоненты (кроме гипофосфита) и выполняется перемешивание. После этого раствор нагревается до температуры 85-90 градусов и выполняется впрыскивание гипофосфита натрия. После этого выполняется никелирование латуни/меди обычным способом. Деталь на проволоке помещается в раствор на 70-80%, раствор доводится до температуры 350 градусов, длится не более 1 часа.

В конце обработку минеральным маслом можно не выполнять (как в случае с алюминием). Деталь просто достается из посуды с электролитом и выполняется промывка теплой водой и делается обезжиривание. Часто после обработки меди образуется тонкий слой никеля на стенках посуды. Чтобы избавиться от осадка, протрите осадок концентрированным раствором азотной кислоты.

Никелировка металлов в щелочных растворах=»ltr»>

Необходимо следовать следующей схеме процедуры:

-

Смешать в эмалированной таре сухие реактивы.

-

Добавить воду и гипофосфит натрия.

-

Довести полученную жидкость до кипения.

-

Поместить деталь в кипящий раствор так, чтобы она не касалась боковых стенок или дна.

-

Продолжать кипячение в течение одного – трёх часов.

-

Достать никелированное изделие из раствора и промыть. После тщательной промывки водой с гашеной известью отполировать поверхность для блеска.

После этого металл будет отличаться высокой прочностью. В большинстве рецептов для приготовления состава рекомендуют использовать:

-

аммониевый хлорид;

-

фосфорноватистокислый натрий;

-

натриевый цитрат.

Скорость реакции составляет 10 мк в час при температуре от 90 градусов. При этом происходит усиленное выделение водорода. В рамках метода каждый компонент должен раствориться полностью.

Важно!

Фосфорноватистую кислоту добавляйте после растворения остальных реагентов.

Технология химического никелирования металла

Также большое распространение получило химическое никелирование металла. Эта технология также является достаточно простой. Принцип проведения химического никелирования следующий:

- Создается электролитический раствор на основе солей никеля с добавлением различных добавок и гипофосфита натрия.

- В раствор помещается деталь, раствор равномерно нагревается до температуры 200-300 градусов, в течение примерно 1 часа.

- Во время нагрева электролита происходит восстановление гипофосфитом натрия никеля. Это приводит к образованию на поверхности металла тонкой пленки из никеля.

Обратите внимание, что нагрев раствора можно не проводить. Однако в таком случае никелевая пленка будет очень хрупкой, что сделает никелирование бесполезным

В качестве электролита могут использоваться как кислые, так и щелочные растворы. Рекомендуются именно кислотные растворы, поскольку они обладают более высокой твердостью и прочностью. Также обратите внимание, что формат никелирования напрямую зависит от того, из какого металла сделана основная деталь.

Процесс гальванического покрытия металла

Для безошибочного проведения работ по гальванике необходимо учитывать советы экспертов. Также следует действовать согласно поэтапному руководству.

Подготовительные работы

Гальваническая металлизация производится после нескольких подготовительных мероприятий. Для начала следует очистить поверхность от ржавчины, налета, пыли и грязи, а затем отшлифовать ее с помощью наждачной бумаги. После этого необходимо обезжирить материал для удаления жировых пятен и подтеков масла.

Завершив подготовку, можно переходить к основной части работ.

Проведение гальванизации

Схема данного процесса выглядит следующим образом:

- В ванну опускается электролитический раствор.

- На анод подается напряжение через плюсовые полюсы.

- Смесь электролита разогревается до требуемого уровня.

- На детали закрепляется отрицательный контакт. Затем ее медленно опускают в резервуар.

Дополнительные процедуры

Чтобы сделать деталь красивой и улучшить потребительские качества, нужно воспользоваться смесителем, который будет взаимодействовать с наружной поверхностью. Это сделает образец более продаваемым.

Оценка итогового результата

Завершив обработку, следует проверить конечный результат. Если действия выполнялись специалистами, беспокоиться по поводу качества не нужно. С помощью точного оборудования можно проверить толщину нанесенного слоя, равномерность покрытия и ряд других критериев.

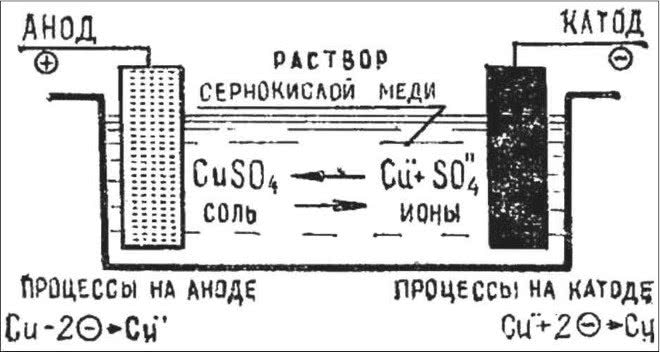

Как производится нанесение гальванических покрытий?

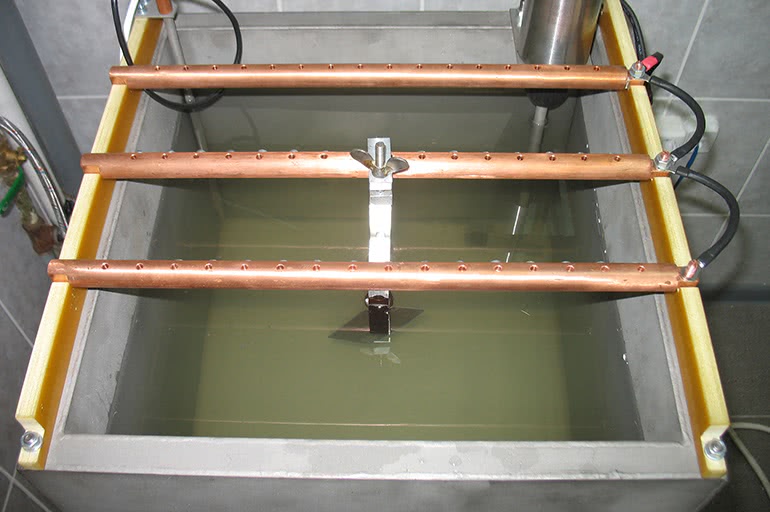

Процесс происходит в специально предназначенных для него гальванических ваннах. Ванна наполняется раствором электролита. В нее помещается обрабатываемое изделие или деталь, а также тот металл, из которого нужно сделать покрытие. Под воздействием электрического тока металл, который послужит покрытием, распадается на ионы и переносится токопроводящим раствором на поверхность обрабатываемого изделия, оседая тонким слоем на его поверхности.

Технология включает три этапа:

— на первом обрабатываемую поверхность подготавливают — очищают ее от загрязнений, проводят обезжиривание, промывают и обрабатывают препятствующими окислению веществами;

— затем деталь погружают в ванну, в которой и наностится гальваническое покрытие металла;

— после завершения электрохимической обработки сцепление покрытия с поверхностью детали тестируют и подтверждают качество работы.

Какие гальванические покрытия для вас сделает ?

— покрытие цинком (цинкование) – придает изделиям блеск и предотвращает образование ржавчины;

— покрытие никелем (никелирование) делает металлическую деталь устойчивой к внешним воздействиям;

— покрытие медью (омеднение), которое мы делаем по предварительному заказу, формирует для деталей прочную защитную пленку;

— покрытие золотом или серебром (золочение и серебрение), которое осуществляется по особому заказу достаточного объема, обеспечит сочетание предельно дорогого внешнего вида и надежной защиты от коррозии;

— покрытие хромом (хромирование) качественно повышает эстетику изделий, при этом делая их более прочными и увеличивая защиту от агрессивных внешних сред;

— покрытие латунью (латунирование) придает изделиям стильный декоративный вид;

— травление снимает с изделия поверхностный слой, что позволяет убрать окислы и ржавчину и обнаружить внутренние дефекты. Процедура становится отличной подготовкой к нанесению финишного покрытия;

— гальваника алюминия создает гальваническое покрытие на этом непростом в обработке материале и решает сложности, связанные с его поверхностной оксидной пленкой.

Специалисты проводят все нужные операции, грамотно подбирая режим электролитического процесса под условия заказа.

НАШИ РАБОТЫ

Наши специалисты покрывают металлизированными латунными красками продукцию из металла и пластика, керамики, МДФ и других материалов, что дает отличную возможность для реализации различных дизайнерских задумок и интерьерных решений. Среди главных направлений работы нашей компании выделим услугу, связанную с нанесением покрытий под латунь. В своей профессиональной деятельности мы оснащены высококлассным окрасочным оборудованием и специализированными эмалями. Мы занимаемся оказанием подобных услуг в течение многих лет. Мы осуществили разработку и полномасштабную реализацию системы, связанной с напылением латуни на любые поверхности.

Работа, связанная с нанесением покрытий под латунь, осуществляется в окрасочной камере, оборудованной фильтрами, предназначенными для очистки приточного воздуха, и вентиляционной системой. Благодаря этому нашим мастерам удается создание качественного покрытия без малейшего дефекта. Также осуществляем покрытие металла под состаренную латунь панелей, изготовленных из разнообразных материалов.

Наши мастера обладают большим опытом, связанным с нанесением металлизированных красок, отлично знакомы со многими нюансами и секретами покрытия металла под латунь, способствующими получению покрытия на любых изделиях. Такое покрытие не уступает, а зачастую и превосходит, изделия завода изготовителя и внешне и по качеству. Покрытие металла под состаренную латунь предназначено не только для изменения цвета поверхности, но и для покрытия нанесения декоративных рисок (с помощью шлифовки), патины (состаривания).

Мы имеем широкий спектр готовых выкрасок-плашек, чтобы вы могли согласовать необходимый цвет для покрытия под латунь. Специалисты нашей колористической лаборатории готовы оказать помощь в подборе цвета, соответствующего вашим образцам, а также в осуществлении индивидуального подбора. Нанесение финишного защитного слоя может осуществляться и высоко глянцевым прочным лаком, и лаком, имеющим сильную степень матовости. У нас огромный ассортимент оттенков цвет латуни.

В качестве образца можно использовать любую деталь – ручки, петли, элемент смесителя или кусочек латунного профиля. В соответствии с разновидностями металлов и их процентным соотношением при изготовлении данного сплава возможно получение различных оттенков цвета. Если вас интересует покрытие под латунь и бронзу, вы можете прийти к нам со своим образцом цвета, необходимого вам, и наш колорист позаботится о подборе нужного оттенка.

Тел. офис

8 (800) 301-86-06

Тел. производство

Отправляйте ваши запросы WhatsApp:

Особенности процесса

Покрытие, формируемое на обрабатываемой детали при помощи гальваники, может наноситься в технологических целях либо выполнять декоративные, защитные или сразу обе функции. В декоративных целях создают тонкий слой золота или серебра, а чтобы обеспечить надежную защиту поверхности обрабатываемой детали от коррозии, выполняют цинкование или гальваническое меднение.

Схема процесса электролиза

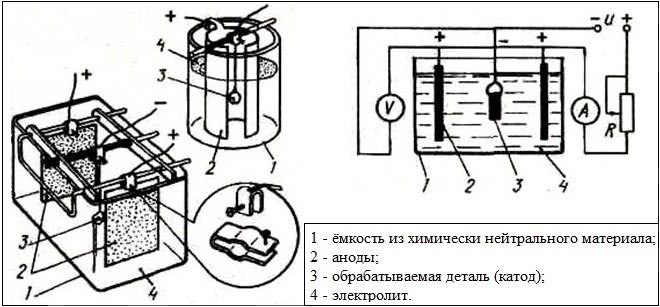

Сделать гальванику даже в домашних условиях несложно. Выполняют такую процедуру следующим образом.

- В диэлектрическую емкость с электролитом опускают два анода, подключаемые к плюсовому контакту источника электрического тока. Материалом изготовления таких анодов должен быть металл, слой из которого необходимо сформировать.

- Само обрабатываемое изделие, подключаемое к минусовому контакту источника электрического тока и, таким образом, выступающее в роли катода, помещается в электролите между анодами.

- Гальванизация, то есть процесс переноса молекул металла с электролита на изделие-катод, начинает происходить в тот момент, когда замыкается полученная электрическая сеть.

Схема гальванической установки

Что нужно для приготовления электролита?

Как сделать электролит дома? Сначала выберем правильную посуду для хранения: это должна быть емкость из неактивного вещества (стекла или пластика), прочная, плотно закрывающаяся крышкой, чтобы избежать доступ кислорода для электролита.

Химия – наука точная. Каждое используемое вещество придется отмерять с точностью до сотых грамма. Вам потребуется качественное весовое оборудование, удобнее всего электронное. Если возможности или желания купить весы нет – берите мелочь советского периода, монеты тогда имели точный вес.

Самое труднодоступное для простого гражданина – приобретение реактивов для изготовления электролита. Многие вещества запрещены к продаже физическим лицам, только промышленным предприятиям при наличии особого разрешения. Простым людям опасные реактивы не продадут!

На видео: Ток 60А в домашних условиях или кустарная гальваника.

Гальваническое меднение в домашних условиях

- Медный купорос;

- Вода;

- Соляная кислота в чистом виде.

Гальваническое меднение в домашних условиях

Приготовления раствора

Делаем насыщенный раствор медного купороса, после чего нужно будет добавить 1/3 этого раствора в соляную кислоту. После приготовления раствора медного купороса его следует тщательно размешать, чтобы не было частиц. Далее нужно соляную кислоту тонкой струйкой добавить в этот раствор. Не следует забывать про технику безопасности и использовать перчатки и защитные очки. После того, как вы добавили в раствор соляную кислоту, его следует тщательно перемешать.

Итак, раствор готов и можно приступать к меднению в домашних условиях. Для этого нужно взять металлическую деталь, на которую вы собрались наносить слой меди и подготовить ее к работе. Подготовка включает в себя ее обработку наждачной бумагой. Данная процедура позволяет не только зачистить металлическую поверхность, но и обезжирить ее. Такая же процедура будет актуальна и для детали из латуни или свинца. После этого, покрытие нужно тщательно промыть в растворе кальцинированной соды. Это позволит более тщательно обезжирить материал.

Далее поверхность нужно погрузить в раствор медного купороса и соляной кислоты

Следует обратить внимание на то, что первый слой меди является очень тонким и слабым, поэтому его желательно снять при помощи металлической щетки. После того, как вы это сделали, поверхность стали или свинца следует повторно промыть в растворе кальцинированной соды и опять погрузить в раствор для меднения

Данные манипуляции приведут к тому, что слой меди в домашних условиях на поверхности будет гораздо толще и гораздо крепче, поскольку его убрать можно будет с предмета, только используя наждачную бумагу, а не металлическую щетку как прошлый раз.

Этот способ позволяет сделать очень качественное медное покрытие, которое можно снять только наждачкой. Для улучшения медного покрытия в домашних условиях следует деталь еще раз погрузить в раствор. Указанный способ отличается своей простотой и высокой эффективностью в том числе и для изделий из свинца.

Процедура меднения

Меднением принято называть процедуру гальванического нанесения меди, толщина слоя меди в таких случаях может составлять-от 300 мкм и больше. Меднение стали это один из наиболее важных процессов в гальванике, поскольку используется, как дополнительный процесс перед нанесением других металлов для хромирования, никелирования, покрытие серебром.

Латунные детали доспеха. Латунирование.

Проблема вот в чем. Сделал инкрустацию узор из латунного листа вставлен в дерево , после шлифовки-полировки покрыл цапон-лаком, а поверх него еще двумя слоями алкидно-уретанового паркетного лака. Через неделю вся латунь покрылась коричневыми пятнами. Решил, что дело в цапон-лаке, так как пробный образец, покрытый в 1 слой паркетным лаком без цапон-лака был в отличном состоянии. Смыл с инкрустации лак, опять отполировал до «зеркала» пастой ГОИ с маслом, несколько раз протер ацетоном. Нанес 1 слой паркетного лака, после высыхания слегка подшлифовал старой мелкой шкуркой с уайт-спиритом, нанес второй слой лака лак наношу электрокраскораспылителем.

Источник

Совместимость металлов

Контактная коррозия случается при взаимодействии 2 разнородных металлов. Так, запрещено соединять листы алюминия с помощью медной заклепки, поскольку это приведет к образованию сильной гальванической пары.

Различные металлы различаются электродными потенциалами. При контакте с электролитом один становится катодом, а другой анодом. В ходе химической реакции начинается коррозия, при которой медь (катод) беспощадно уничтожает алюминий (анод).

Практически все разнородные материалы, контактирующие друг с другом, не защищены от образования ржавчины, т.к. даже частицы влаги, содержащиеся в воздухе, могут превратиться в электролит и запустить электродный потенциал.

Ознакомиться с совместимостью гальванических пар можно с помощью таблицы:

| Алюминий | Латунь | Бронза | Медь | Оцинкованная сталь | Железо | |

| Алюминий | Д | Н | Н | Н | Д | О |

| Медь | Н | О | О | Д | О | Н |

| Свинец | О | О | О | О | Д | Д |

| Цинк | Д | Н | Н | Н | Д | Н |

Д — допустимые контакты (минимальный риск ГК). О — ограниченно допустимые контакты (средний риск ГК).

Н — недопустимые контакты (повышенная вероятность ГК).

Цель меднения металлов и сферы их применения

Медь обладает совокупностью свойств, которые определяют условия ее применения при меднении металлов и неметаллических материалов. Она пластична, легко поддается полировке, а гальванический слой после меднения практически не имеет пор.

По этой причине медные покрытия очень часто используют в качестве подслоя при хромировании и никелировании изделий, которые эксплуатируются в условиях постоянных сжатий и растяжений. Пластичность меди является идеальным условием для ее применения в гальванопластике.

Толстослойное меднение художественных изделий и сложных моделей позволяет создавать их абсолютно точные копии, которые не трескаются и не деформируются при снятии с оригинала.

Медь обладает лучшей среди недрагоценных металлов электропроводностью и хорошо паяется. Поэтому меднение стальных изделий широко используется в радиотехнике и электротехнике при изготовлении проводников, контактов, деталей антенн и волноводов.

В условиях применения высокочастотных сигналов на медное покрытие приходится большая плотность тока (скин-эффект), что снижает общее сопротивление проводника.

Фосфатное покрытие

Фосфатное покрытие – результат фосфатирования. Так называют процесс химической обработки стали (как, впрочем, и других металлов и сплавов), в растворах фосфорнокислых солей щелочных металлов или аммония. В результате фосфатирования на поверхности изделия возникает слой из труднорастворимых солей – фосфатов железа. Покрытие имеет цвет от темно-серого до черного и шероховатую поверхность. Обычная толщина защитного слоя составляет 2-5 мкм. Он устойчив против воздействия керосина, смазочных масел, кислорода воздуха, выдерживает кратковременный нагрев до 5000С и охлаждение до — 750С, но разрушается под действием кислот и щелочей. Часто используется как грунт – покрытие под окраску.

В нашем ассортименте фосфатные покрытия можно встретить:

на стопорных кольцах

на саморезах для крепления гипсокартонных и гипсоволоконных плит

Методы гальваники

Формирование защитной пленки посредством распределения другого металла выполняется с помощью 2 технологий:

- Катодное напыление. При незначительном повреждении слоя происходит образование ржавчины на основном изделии. Это связано с реакцией самого поверхностного покрытия.

- Анодное нанесение. Метод характеризуется большей эффективностью в сравнении с предыдущим вариантом. Если появляется угроза развития коррозийных процессов, то они происходят только в поверхностном слое. Основная часть изделия долго не теряет начальных внешних свойств. Кроме того, материал остается защищенным от негативных воздействий окружающей среды.

Чернение латуни медным купоросом

Медь – это малоактивный металл, который часто используют в декоративных целях. В статье рассматриваются основные методы изменения цвета меди в домашних и лабораторных условиях.

Общие сведения о цвете металла

ОКСИДИРОВАНИЕ меди и латуни

Медь часто используется в качестве декоративного элемента на зданиях, в том числе и при изготовлении мебели, ювелирных украшениях, предметах искусства. Поверхность металла вступает в химическую реакцию при соприкосновении с кислородом, однако, до полного ее завершения требуется несколько десятков лет.

Плодом взаимодействия меди и воздуха является патина – тот же материал, только с зеленоватым оттенком. Реже встречается патина черного или коричневого оттенка. Практика показала, что окраску патины можно корректировать, если обработать ее специальными средствами или методами.

Способы обработки

Чернение меди вареным яйцом

Под воздействием высокой температуры в желтке происходят химические реакции с выделением серы. Взаимодействие нашего металла с серой придает ему темно-коричневого цвета.

Чтобы химическая реакция прошла правильно, действия необходимо выполнить в точности с инструкцией: сначала варятся яйца, потом добавляется медное изделие. Количество яиц зависит от размеров медного изделия.

Варятся они ровно 10 минут, после чего изымаются и охлаждаются.

Охлажденные куриные яички чистятся и мелко разминаются любыми подручными способами. Дальше вам понадобиться небольшая емкость с крышкой и широким дном. Поместите изделие из меди и растолченные яички в емкость. Внимательно следите за тем, чтобы оба ингредиента не соприкасались, иначе на изделии из металла появятся цветные пятна и чернение закончится провалом.

Совмещенные ингредиенты закрываются на 20-30 минут в емкости. Стоит отметить, что от длительности их пребывания вместе зависит результат эксперимента – чем дольше оба ингредиенты пробудут в замкнутом пространстве, тем темнее металл вы получите.

Плюсы метода: для затемнения металла требуется немного ресурсов: пару куриных яиц, старая железная емкость и газовая плита. Недостатки метода: кратковременный и нестабильный эффект. Достигнутые результаты могут пропасть с течение времени или при вступлении в реакцию с более агрессивным химическим веществом.

Изменение цвета меди сульфатом калия

Этот метод затемнения считается одним из самых лучших, чтобы сделать медь темной. Сульфид – это очень активное вещество, которое нужно использовать в домашних условиях аккуратно. Его попадание в дыхательные пути может вызвать неприятные симптомы тошноты, головокружения и т. п.

Металл необходимо подготовить – вымыть его в теплой воде с мылом. Иначе остатки пыли, и жирные пятна будут мешать нормальному прохождению химической реакции.

Для проведения реакции понадобится пустая емкость, где разводится твердый сульфид или куда наливается жидкий. Разводите реагент только водой (можно холодной или горячей, особой разницы нет). Внимательно следите за тем, чтобы в дыхательные пути не попадали его испарения.

Всю процедуру лучше проводить на улице или в отлично проветриваемом помещении. Что касается защиты рук, то на кисти лучше надеть защитные перчатки из резины или латекса, чтобы предотвратить попадание агрессивного вещества на кожу. Для дополнительной защиты наденьте на глаза обычные очки.

Если по каким-либо причинам сульфид попал на кожу, то пораженный участок необходимо обильно промыть проточной водой. То же самое делается, если он попадает в глаза. При проникновении реагента внутрь, необходимо спровоцировать рвоту и немедленно обратиться к врачу.

В зависимости от типа вещества, его необходимо подготавливать разными способами:

- Жидкий и гелеобразный сульфид разводится согласно инструкции на этикетке;

- Твердый сначала крошится до порошкообразного состояния, после чего смешивается с водой до полного растворения.

Для затемнения меди необходим холодный или слегка теплый раствор. Перед тем как бросить металл в раствор, вам необходимо подготовить раствор воды с содой в соотношении 1:16. Сода нейтрализует действие агрессивного вещества и позволит моментально остановить его действие.

Соль меди меняет цвет.