Можно ли упростить процесс?

Мастера говорят, что отверстие можно проделать и без использования сверлящих инструментов. Клинок вместе с хвостовиком покрывают слоем лака. Там, где должно быть отверстие, нужно очистить поверхность от лака. Следует поместить нож из пилы по дереву в раствор электролита и опустить в емкость с заготовкой провод с отрицательным зарядом, а положительный подключить к источнику питания, в качестве которого можно использовать обычную батарейку.

В результате такого воздействия получится дырка в металле, правда, идеально круглой она не будет, зато повредить клинок таким способом точно не получится.

Изготовление самодельной насадки на дрель

Закрепить в тисках металлический пруток. При помощи напильника под углом 20 градусов выпилить симметричные пазы с параллельными гранями.

Подшипник одевается на вал и поворачивается до упора в прорези.

После этого необходимо изготовить втулки для фиксации подшипника. Для этого алюминиевая трубка разрезается пополам под углом, равным углу подшипника по отношению к оси. Затем во втулках необходимо на сверлильном станке просверлить отверстия и нарезать резьбу под установочные винты DIN 913, 3,5 мм.

Втулки надеваются на вал и фиксируются винтами.

На вал с двух сторон надевается по 2 шайбы, для уменьшения износа втулок.

Для того, чтобы насадка на дрель своими руками получилась крепкой и легкой, детали крепежа конструкции делаются из алюминия, который легко поддается обработке. По размерам, указанным в таблице, необходимо изготовить детали. При этом отверстия обеих платформ, стоек и направляющих должны совпадать. В стойках нарезается сквозная резьба, на которой держится вся конструкция.

Присоединяется нижняя платформа.

Под отверстия в стойках прикладываются 2 перемычки, которые служат направляющими для штока.

Для изготовления штока, необходимо выбрать стальной материал, поскольку к нему будет крепиться пила, и он несет на себе нагрузку. В просверленные отверстия в штоке вкручивается два болта с цилиндрическими головками.

Расстояние между ними выбирается таким, чтобы подшипник при вращении легко двигался, без люфта. Болты к штоку желательно зафиксировать сварными точками, чтобы они не раскручивались.

Прикручивается вторая платформа с обратной стороны.

Насадка на шуруповерт своими руками почти готова. Осталось присоединить держатель пилы и упор.

Держатель пилы, – относительно мелкая и сложная деталь насадки на дрель. Она состоит из 4 частей. Верхняя и нижняя крышки присоединены к боковым граням, между которыми с одной стороны вставляется шток, а с другой – полотно пилы. Шток закрепляется болтом. Полотно – двумя винтами сверху, и дополнительно зажимается сбоку болтом, который должен пройти через отверстие в хвостовике пилы, для надежного ее укрепления. При таком способе крепежа не произойдет сдвига пилы при нагрузке.

Части держателя вырезаются на фрезерном станке. В домашних условиях их несложно выпилить напильником, зажав в тисках.

В таблице Материалы приведены размеры заготовок для полотна по металлу шириной 12.5 мм, и толщиной 1,25 мм. Двухсторонние полотна шире. По этой причине желательно иметь держатели под размеры разных режущих инструментов.

На рисунке изображена схема конструкции держателя.

Держатель надевается на шток, и зажимается болтом. Чем глубже и плотнее держатель сидит на штоке, тем надежнее работает устройство.

Между губками держателя вставляется полотно, которое закрепляется 3-мя болтами.

В завершении процесса, присоединяется и зажимается винтами упор, изготовленный из уголка, с прорезью для полотна. Насадка на дрель своими руками готова.

Необходимые инструменты и материалы

Так как ковать и закаливать будущий клинок нет надобности, весь инструмент можно найти в гараже, который хоть немного, да оборудован. Нам понадобятся:

- маркеры: черный и серебристый;

- линейка, листок бумаги и штангенциркуль;

- углошлифовальная машина (болгарка);

- напильники с разным зерном;

- а также наждачная бумага и малярный скотч;

- эпоксидный клей;

- точильный и сверлильный станки;

- емкость с водой, для охлаждения;

- молоток, керн и тиски.

Нож из мехпилы. В этом наборе, все замечательно, по одной простой причине – любой элемент можно заменить ему подобным.

Сверлильный станок – это, конечно, круто, но достаточно и электрической дрели. И так с любым инструментом из списка. Обязательно понадобятся материалы для изготовления рукояти, но об этом немного далее.

Описание хода работ по изготовлению ножа

Материалом производства клинка выбрана механическая пила из быстрореза.

Причиной такого выбора стала та особенность, что для изготовления этой пилы применяется надежная сталь промышленной закалки. Ее трудно обрабатывать, но из-за того, что она красностойка – может подолгу выдерживать нагрев, не теряя в твердости – ее не нужно охлаждать.

Механическая пила имеет толщину 2 мм – это оптимальный показатель для клинка. Недостатком можно назвать то, что при боковых нагрузках сталь может крошиться, а также ее слабая защищенность от коррозии.

Лишнее было обрезано, и с помощью наждака сделан контур будущего клинка.

С помощью штангенциркуля размечены линии будущих спусков, внимательно проверена синхронность их выхода на обух.

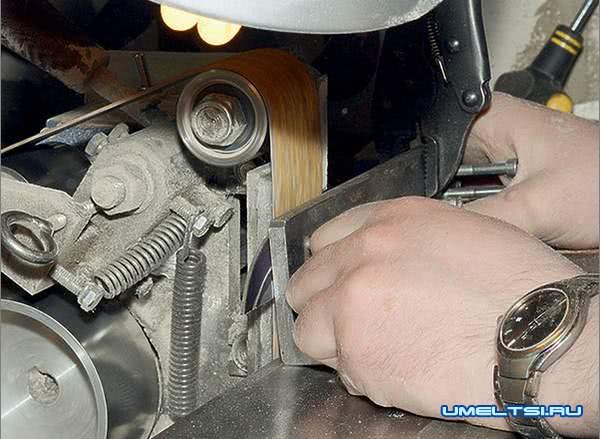

Клинок установлен на специальное приспособление для выведения спусков. Черновой съем металла выполнен желтым кубитроном II от 3М с зерном Р24 на станке с абразивной лентой (гриндер).

Затем лента была заменена абразивом Р60, мастер перешел к выравниванию линии спусков – дальше Р80, Р120. Нож из быстрореза не нужно постоянно охлаждать при обработке, что значительно облегчает рабочий процесс.

Прижимать лишний раз металл к абразиву не желательно.

С помощью войлочного круга с полировальной пастой были исправлены следы побежалости сплава. Следует напомнить, что мы делаем нож из быстрорежущей стали, которая не теряет свойств от нагрева.

После нанесения фломастером разметки в местах для двух отверстий на хвостовике, эти отверстия были проделаны с помощью шестимиллиметрового перьевого сверла для кафеля.

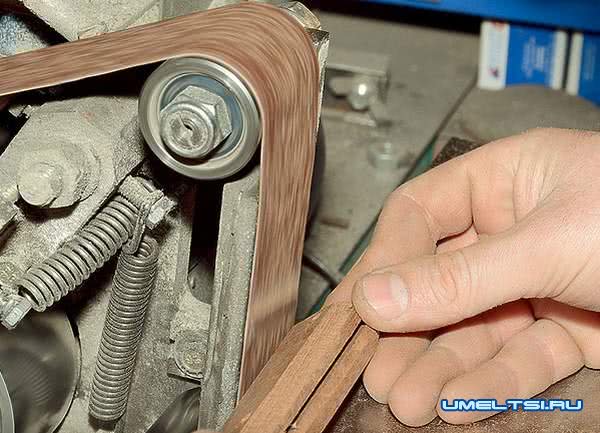

Следующий шаг – изготовления рукоятки. Заготовка обрезана на ленточной пиле под заданные габариты, к заготовке приложен хвостовик, обычным сверлом просверлено первое отверстие в деревянной заготовке.

По идее это была рукоятка прямой формы универсального клинка, которая в сечении представляется восьмигранником. Вся работа делалась на гриндере, с использованием лент для дерева.

Дальше переходим к монтажу. После измерения толщины рукояти в местах крепления, было прибавлено по 2 миллиметра и с помощью маленького трубореза отрезаны куски трубки требуемой длины. Хвостовик клинка вставлен в прорезь рукоятки.

Прессом трубочки аккуратно вдавлены в рукоять, насквозь через хвостовик, и развальцованы.

Плюсы и минусы самоделки в сравнении с заводским изготовлением

Одним из основных достоинств самодельного ножа является его стоимость. Он стоит на порядок дешевле ножа заводского исполнения. Кроме того, самодельному лезвию можно придать практически любую форму. Здесь все зависит только от фантазии.

Несмотря на свои положительные качества, такой нож обладает некоторыми недостатками. Среди них можно выделить:

- выбор металла. Заводские ножи изготавливаются различных марок стали, каждая из которых разработана с учетом сферы применения. В случае с пильным диском выбор стали ограничен;

- закалка лезвия. Закалка лезвия – весьма сложный технологический процесс, требующий неуклонного соблюдения всех норм, повторить которые в домашних условиях весьма сложно.

Также рекомендуем почитать полезную статью про самые лучшие марки стали для ножей, в статье проведен обзор 12 самых популярных марок во всем мире, их плюсы и минусы, на которые стоит обращать внимание при выборе. Изготовление ножа из пильного диска циркулярки является наиболее простым и дешевым способом

При наличии желания и достаточного количества свободного времени каждый сможет сделать его самостоятельно. Надеемся, что прочитав статью, вам стал понятен процесс его изготовления, и сделать его вы сможете самостоятельно

Изготовление ножа из пильного диска циркулярки является наиболее простым и дешевым способом. При наличии желания и достаточного количества свободного времени каждый сможет сделать его самостоятельно. Надеемся, что прочитав статью, вам стал понятен процесс его изготовления, и сделать его вы сможете самостоятельно.

Нож из рапида своими руками

Быстрорежущая сталь разных марок для ножей

Нож состоит из двух главных частей – клинок и рукоять. Важны обе части. Данная статья нацелена на режущую часть ножа. Марка стали играет важнейшую роль на технические характеристики конечного изделия. Не менее важен процесс изготовления клинка.

Редко люди рассказывают о предварительном отборе заготовки. Со слов профессионалов ножевого ремесла, обязательным и первоначальным этапом является – отсев брака. Проверка проходит простым бросанием заготовок на деревянную поверхность. Сделать это необходимо несколько раз, поддавшиеся трещинам изделия – бракуются.

Найти сталь от быстрорежущей пилы в России достаточно легко. Списанные изделия заводского назначения, завалялось у дедушки в гараже изделие из СССР или приобрести на рынке новый «быстрорез». Вполне подходящие варианты. Быстрорежущие марки стали насчитывают немало пригодных разновидностей для изготовления клинков.

Сталь Р18 и ножи из неё

Рапид из стали Р18 встречается редко. Повезло найти пилу или пластину – «ножеманы» плачут от зависти. Сталь с прочностью до 1000 МПа сохраняет режущие свойства при нагреве до 600 градусов по Цельсию. В производстве применяются для резцовых инструментов: свёрла, резьбовые фрезы, метчики, зенкеры, развёртки и резцы.

Поддаётся ковке и закалке. Изготовить нож из пилы стали Р18, не составит труда. Вырезать шаблон, сделать спуски, РК и рукоять. Закалять не требуется, отпуск не нужен. Пользователи отзываются только положительно, работают ножами по 15-20 лет.

Чертовски удачный по прочности и стойкости материал. Сложность в заточке, касается любой рапидной стали. В данном случае – не исключение. Боится коррозии, требует ухода.

Ножи из стали быстрорез Р12

Непосредственный заменитель стали Р18. Производственное применение имеет в свёрлах, метчиках, развёртках и прочих вариантах. Структура Р12 близка «собрату» Р18. Супротив близкого сходства присутствует небольшое различие в механических свойствах.

Неоднородность карбида сказывается на Р12 в пластичности и вязкости. Режущие свойства клинка из этого материала однозначно высоки. Заточке поддаётся слегка легче. Хрупкость характерна рапидным сталям, не следует изготавливать «мачете» или топор. Аналог Р18 отлично подойдёт для кухонных работ.

Сталь довольно ходовая, найти её несложно. Используется в режущем и пильном инструменте, хорошо справляется с ударными нагрузками. Существует несколько разновидностей по ГОСТу. Основные рапидные свойства присутствуют во всех марках Р6М5.

Мнения разняться в использовании клинков из этого материала. При затупившемся лезвии трудно заточить, в походе создаст тучу трудностей. Рекомендуется на длительные мероприятия не брать. Кухонный или разделочный – его предназначение. Непременно справится с деревообработкой.

Как изготовить нож из рапида своими руками

Стали марок: Р10, Р12, Р14, Р18 и семейство Р6М5 великолепно подходят для создания режущих элементов. Хрупкость пильных полотен, несколько преувеличена. Не следует изготавливать слишком длинные клинки и ковырять ими канализационные люки. Проблем с ножом в будущем использовании не возникнет.

Рапидный сплав довольно вынослив к нагрузкам, предназначен к длительным нагрузкам. Правильное изготовление клинка гарантирует все доступные его качества. Дадим краткую инструкцию по изготовлению клинка своими руками из ходовой стали марки Р6М5.

Требуемые материалы и инструменты

Сплав довольно стоек к механическим воздействиям. Сложности при изготовлении возникнут однозначно, бояться их не подобает русскому мастеру. Материалы потребуются:

- деревянный брусок и эпоксидный клей (для рукояти);

- кусочек латуни, бронзы либо меди;

- пропиточный лак, масло.

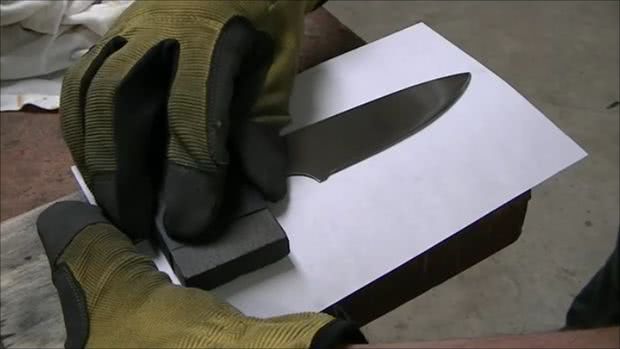

Полотно ножовки марки стали Р6М5 – заготовка. Защитные очки и перчатки, работа предстоит пыльная и трудоёмкая. Инструментарий следующего типа:

- УШМ «болгарка», набор дисков различного назначения;

- тиски, молоток, лобзик, напильники, плоскогубцы;

- точильный станок, круги к нему с различным зерном;

- надфиль, дрель и набор свёрл;

- маркер, наждачная бумага, струбцина;

- ёмкость с водой.

Рукоять всадного типа подойдёт идеально. Выбор остановить стоит на ней.

Изготовление основного профиля

Шаблоном пользоваться не следует, чертёж маркером выполнить лучше на самом полотне. Специфические качества стали, позволят делать надрезы в соответствии с изображением. А плоскогубцами обламывать по резу, кусочки стали. Чертёж выполняется вместе с хвостовиком.

Как сделать рукоять для ножа

Проще всего склеить ручку из двух вырубленных и подготовленных кусочков дерева или оргстекла. Сделать ее гораздо легче, чем закрепить на хвостике ножа. Как сделать нож из пилы своими руками? Особенности изготовления туристических ножей из диска циркулярной пилы и пилы по металлу. Естественно, вы можете выбрать незатейливый вариант и примотать ручку изолентой, но зачем столько стараться, чтобы в итоге испортить эстетичный вид ножика?

И вот наступает самый ответственный этап работ. Так как сверлить придется в хвостовике ножа, полотно может легко лопнуть. Поэтому будьте бдительны и осторожны.

Сталь. твердый, но в то же время хрупкий материал. При равномерном распределении давления, когда пила находится в работе, сломать ее практически невозможно. Но при точечном сверлении давление увеличивается, и металл может легко расколоться. Поэтому сверлить отверстие лучше при небольших оборотах станка и не забывать подливать масло на место сверления. Циркулярный стол из ручной циркулярной пилы своими руками. В таком случае шуруповерт. идеальный инструмент для выполнения поставленной цели, так как оборотов у него меньше, то и возможность поломки детали не настолько высока.

Выполнив предыдущий шаг и проделав в рукояти отверстия, такие же просверлите в половинках рукояти. Сделайте медную или алюминиевую заклепку. Для страховки можете проклеить область, где будет находиться заклепка, клеем, но лучше, если у вас найдется эпоксидная смола.

Что можно сделать из двуручной пилы интересные задумки

Если двуручная пила не применяется по назначению или на полотне отсутствует некоторое количество зубьев, то торопиться избавляться от нее не стоит. Если ее нельзя использовать как большую пилу, то из нее можно изготовить много разных, интересных и полезных приспособлений. Для начала выясним, почему двуручная пила используется для изготовления разных приспособлений? Причины такой популярности следующие:

- Инструмент времен СССР изготавливался с применением качественной высокопрочной стали марки 9ХФ, толщиной от 1 до 3 мм. Сейчас встретить такую сталь практически невозможно

- Строгое соблюдение ГОСТа 980-80 и стандартов при изготовлении, что повышает качество полотен

- Устойчивость к коррозионному воздействию

Теперь, когда известно, почему стоит выбрать пилу двуручного типа «Дружба-2» для изготовления разных приспособлений, разберемся, что же можно из нее сделать.

- Ручная пила. Первое, что можно сделать из двуручной ножовки Дружба-2 — это ручная ножовка. Принцип изготовления обыкновенной ножовки простой — надо расчертить мелом или карандашом на полотне форму будущего инструмента. Затем при помощи болгарки вырезать ее по шаблону, и закрепить к полученной заготовке рукоятку. Рукоятку можно купить или снять с китайкой пилки

- Нож из двуручной пилы Дружба 2 (или ножи для метания) — аналогично по шаблону вырезается заготовка будущего ножа, а затем производится заточка лезвия и подготавливается рукоятка. При заточке надо учитывать, что делать это необходимо при помощи напильника, но никак не наждака. Ведь избыточный нагрев металла приведет к снижению прочностных свойств

- Пружина — рассматриваемый вид устройства обладает колоссальными свойствами амортизации, что позволяет использовать устройство для изготовления, к примеру, катапульты или прочих подобных приспособлений

Вариантов применения ненужной поперечной пилки в хозяйстве множество. Что из нее сделать, все зависит от того, что надо в хозяйстве — хороший нож, ручная ножовка или другие приспособления.

https://youtube.com/watch?v=pwK2lk-TJUY%3F

Подводя итог, необходимо отметить, что двуручная пила стоит того, чтобы дать ей вторую жизнь. Ведь Дружба-2 еще тех времен является настоящим раритетом, который способен прослужить не менее пары десятилетий. Сегодня также можно купить современные ножовки двуручного типа таких производителей, как Зубр, Matrix, Сибртех и другие. Если сравнить их по качеству с пилками отечественного производства, то они ничуть не хуже справляются с поставленными задачами. Стоимость новой поперечной пилы составляет от 400-600 рублей, что зависит от производителя.

Публикации по теме

Пистолет для жидких гвоздей учимся правильно пользоваться сначала

Ножовка по металлу ручная ее назначение виды и как выбирать

Ручной заклепочник виды принцип работы и правильность применения

Ножницы по металлу ручные виды и как правильно выбрать

Изготовление ножа из полотна

Изготовление ножа

Если полотно большое и не имеет сильного износа, то из него можно сделать несколько клинков разного назначения. Потраченные силы и время того стоят.

Нож из циркулярной пилы своими руками делается в такой последовательности:

- На полотно прикладывается лекало, намечаются контуры клинка. Поверх маркера керном наносятся царапины или точечные линии. Так рисунок не сотрется при выпиливании заготовки и ее подгонке под нужную форму.

- Из диска циркулярной пилы выпиливаются заготовки. Для этого лучше использовать болгарку с диском по металлу. Следует оставлять запас 2 мм от контура. Это нужно для того, чтобы убрать сожженный болгаркой материал. Если болгарки под руками нет, то выточить заготовку можно с помощью тисков, молотка и зубила или ножовки по металлу.

- На точильном станке стачивается все лишнее. На этот процесс придется потратить много времени, чтобы не перекалить сталь. Чтобы этого не допустить, заготовку нужно регулярно опускать в воду до полного остывания.

- Намечается лезвие. Здесь нужно быть внимательным, чтобы сохранить контур ножа, не спалить его и выдержать угол 20º.

- Выравниваются все прямые участки. Это удобно делать, прикладывая заготовку к боковой части точильного круга. Переходам придается округлая форма.

- Деталь очищается от заусенец. Проводится шлифовка и полировка клинка. Для этого используется несколько сменных кругов на точильном станке.

Отдельно следует остановиться на том, как делается ручка. Если используется древесина, то берется монолитный фрагмент, в котором делается продольный пропил и сквозные отверстия. После этого болванка насаживается на клинок, в нем намечаются отверстия для крепежа. Фиксация рукоятки на клинке производится с помощью заклепок или болтов с гайками. В случае с болтовым соединением шляпки метизов утапливаются в древесине и заливаются эпоксидным клеем.

Когда ручка собирается из пластика, используются 2 накладки, которые должны быть симметричными. Для придания ножу оригинальности пластиковые накладки раскрашиваются с внутренней стороны. В накладках можно делать полости, заполняемые украшениями, изделиями из цветных и драгоценных металлов, маленькими компасами и фотографиями.

После закрепления на клинке, рукоятки обтачиваются до тех пор, пока не приобретут необходимую форму и гладкость.

Особенности ножа из пилы

Механическую пилу можно использовать для изготовления клинка, практически в любом состоянии. Даже если она испортилась и проржавела, все равно будет пригодна для самоделки. Достоинств у изделия достаточно:

- нож будет выполняться для себя, так что он будет уникален, и будет хорошо лежать в руке;

- широкий выбор материала как по длине, так и по ширине обуха;

- в закалке не нуждается;

- из одного полотна реально изготовить несколько ножей;

- такой клинок будет находиться в ценовой категории от 100$ и выше, лучше чем «китайщина» за 30-40$.

Это действительно так. Затратив не очень много времени, зависит от опыта, вы буквально за копейки получаете изделие с хорошими режущими свойствами. Не перегревайте его вовремя изготовления, и получится отличный нож.

https://youtube.com/watch?v=KEGOdX1xXVQ

https://youtube.com/watch?v=_1zyBQ4-iGw

https://youtube.com/watch?v=oQtOIjacjxw

Рабочий инструментарий и материалы

Судя по отзывам опытных ножевых мастеров. В качестве заготовки можно использовать любое полотно бывшей пилы. Двуручная, мехпила, ленточная, ножовка по металлу или по дереву – любой из выбранных вариантов, гарантирует прочность и долговечность.

Все они великолепно держат заточку, благодаря стали из которой выполнены.

При производстве пильного инструмента используется заводская закалка. Изготовление ножа из пилы чревато трудоёмким процессом, заготовку сложно обрабатывать благодаря красностойкости металла.

Усилия, затраченные на изготовление изделия, с лихвой окупятся в конечном результате. Понадобится инструмент, применяемый при изготовлении ножей:

- электрическая дрель, с набором свёрл различного диаметра;

- точильный станок (наличие оного упростит работу);

- УШМ «болгарка», круги разного назначения;

- напильники различной зернистости;

- линейка, карандаш, бумага, маркер;

- тиски, молоток и наждачная бумага с различным зерном;

- ёмкость с водой.

https://youtube.com/watch?v=ysDAlTiEmv8

Возможно, понадобится сварочный аппарат, для наваривания хвостовика. Необходимо однозначно определиться с видом рукояти – накладная или всадная. Оба типа, проще выполнить из дерева. Остановимся на первом варианте. Требуемые материалы:

- кусок или целая пила;

- бруски дерева, эпоксидный клей;

- пруток меди, олова, латуни или бронзы;

- инструмент для работы с деревом: керн, долото и прочее.

Абсолютно нет значения, в каком состоянии добыто полотно пилы. На конечное изделие это не повлияет.

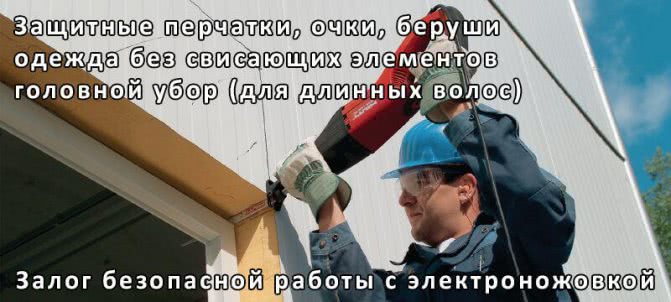

Техника безопасности при распиле

Хотя электроножовки считаются относительно безопасными электрическими инструментами (по сравнению с другими видами пил), несоблюдение элементарных правил эксплуатации может привести к травмированию оператора, выходу инструмента из строя, порче материалов и прочим негативным последствиям.

- Для обеспечения личной безопасности необходимо использовать подходящую одежду и средства защиты: очки, перчатки, нескользящая обувь и средства для защиты органов слуха.

- Электроножовки не производят большого количества искр, тем не менее, нельзя проводить работы во взрывоопасной обстановке, так как даже одна случайная искра может привести к непредсказуемым последствиям.

- Не следует работать в темноте или беспорядке, мешающем контролировать процесс. Нельзя отвлекаться на что-либо во время распила. Не допускается присутствие детей или посторонних людей в непосредственной близости к проведению работ.

- Запрещается использовать электроножовку в состоянии опьянения или в неустойчивом положении.

- Перед началом работ необходимо убедиться, что все части инструмента, проводящие ток, не имеют повреждений. Следует избегать контакта корпуса сабельной пилы с конструкциями, имеющими заземление. Нельзя использовать инструмент в условиях повышенной влажности, если он не предназначен для таких работ и не имеет специальной защиты.

- При самопроизвольном отключении сабельной пилы необходимо, в первую очередь, перевести выключатель в режим отключения, чтобы предупредить непроизвольное включение механизма в неподходящий момент.

- Опасно использовать деформированные пилки для сабельных пил. Пильные полотна должны быть целыми и ровными.

- Подносить сабельную пилу к месту распила нужно только во включенном состоянии, это позволит избежать обратного удара при случайном застревании пильного полотна в материале. По этой же причине запрещается производить глухие распилы, а также касаться работающим полотном земли.

- Недопустим контакт полотна инструмента с электропроводкой, находящейся под напряжением, а также газопроводом.

статья из рубрики Рейтинг

100

Электроинструменты Расходные материалы Столярные инструменты (по дереву) Для работы с металлом Инструменты для бетона

Сохраните эту страницу в своей соц. сети и вернитесь к ней в любое время.

ДОБАВИТЬ КОММЕНТАРИЙ

Шаг 11:

Теперь настало время для закалки клинка, но сначала я зашкурил все шкалы от утоления. Потом в моей духовке я поставила температуру до 375 градусов по Фаренгейту (в моей духовке, установив его до 375 градусов по Фаренгейту будет достигать 400 градусов по Фаренгейту марка предлагаю провести проверку вашей печи, чтобы увидеть, какую температуру установить так, чтобы она доходила до 400 градусов по Фаренгейту) и поместил лезвие в духовку на 1 час. В конце 1 час я выключила духовку и пусть лезвие крутилось внутри закрытой дверцей духовки, пока он не был достаточно прохладно, чтобы обработать. Вы можете ознакомиться с блондинка-иш или светлая бронза-иш цвет, что лезвие получается после закалки. После закал я шлифуют лезвие, чтобы очистить его, используя 220 грит и работаю до 400 грит. В последний раз рис я использую деревянный брусок С 400 зернистости наждачной бумагой, обернутой вокруг ее и зашкурить от ручки до кончика лопатки только в одном направлении. Это оставляет равномерный зашкурить линии на лезвии.