Устройство задней бабки токарно-винторезного станка

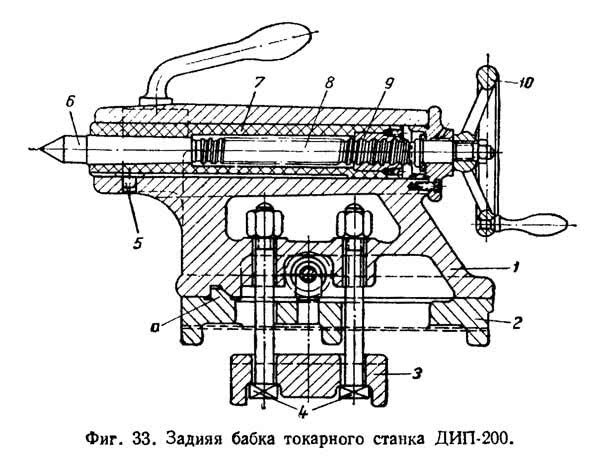

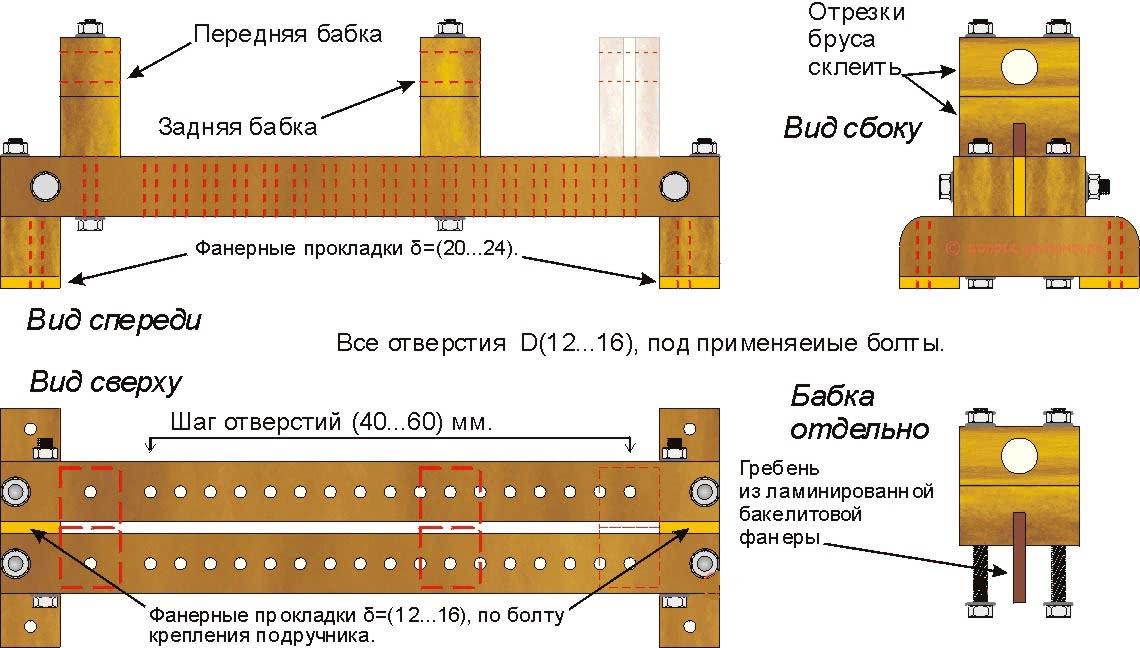

Общий вид и компоновка задней бабки токарно-винторезного станка показаны на рис. 33.

Задняя бабка служит для поддержания обрабатываемой заготовки при обработке в центрах и представляет собой вторую опору.

При сверлении задняя бабка специальным прихватом соединяется с кареткой суппорта и получает от него механическую подачу. Сверло вставляется в пиноль вместо центра.

Задняя бабка должна удовлетворять следующим условиям:

- ни при каких условиях произвольно не сдвигаться

- давать правильное положение оси центра

- давать возможность быстрой установки по оси станка

- предоставлять возможность точной установки обрабатываемой детали на обоих центровых отверстиях станка

- обеспечивать надежное направление шпинделя (пиноли) задней бабки и зажим его без нарушения положения оси

Устойчивость и надежное положение оси задней бабки являются необходимыми условиями для получения удовлетворительных результатов при обработке в центрах и устранения возможности аварий из-за вырывания обрабатываемой детали из центров. Это зависит от закрепления корпуса задней бабки на станине.

Конструкции задних бабок очень разнообразны, но основные принципиальные схемы их имеют много общего. Поэтому, зная принципиальное устройство задней бабки какого-либо универсального токарного станка средних размеров, можно без труда разобраться в конструкции бабок других токарных станков.

Рассмотрим конструкцию задней бабки токарного станка. Корпус задней бабки этого станка, как и большинства станков других типов, состоит из двух деталей: собственно корпуса 1 и основания (плота, мостика) задней бабки 2.

Плот (мостик) пришабривается по направляющим станины, а на верхнюю поверхность его устанавливается корпус.

Плоскости соприкосновения корпуса с плотом пришабриваются так, чтобы ось задней бабки по высоте совпадала с осью шпинделя станка и была ей параллельна. Параллельность осей достигается за счет пришабривания вертикальной грани направляющего буртика а плота. Боковое совпадение осей достигается перемещением корпуса по плоту при помощи винта с квадратной головкой и гайки. Корпус крепится к плоту и одновременно к станине при помощи двух болтов 4 и накладки 3.

Достижение совпадения осей шпинделей передней и задней бабок посредством шабровки опорных плоскостей корпуса бабки требует значительной затраты времени. Поэтому, как правило, при капитальном ремонте совпадение осей передней и задней бабки достигается за счет расточки отверстия под шпиндель задней бабки. При этом возникает необходимость замены шпинделя задней бабки, который окончательно протачивается по наружному диаметру лишь после расточки корпуса задней бабки.

Шпиндель (пиноль) задней бабки 7 представляет собой пустотелый цилиндр, передний край которого выполнен в виде конуса Морзе в который вставляется центр 6 или сверло, а в задний — гайка 9. При помощи этой гайки и винта 8 с маховиком 10 шпиндель может передвигаться вдоль оси. Шпонка 5 предохраняет шпиндель от поворота. Шпиндель зажимается рукояткой, которая имеет на конце правую и левую нарезки для зажимных сухарей. При убирании шпинделя полностью в заднюю бабку винт 8 своим торцом упирается в торец центра 6 и выталкивает его из корпуса шпинделя. Таким образом, в этой конструкции выбивание центра из конуса очень удобно.

У тяжелых станков шпиндель не имеет гайки, нарезка сделана непосредственно на шпинделе, а втулка маховика является гайкой. Из такого шпинделя выбить центр с торца невозможно. Поэтому обыкновенные центры для таких шпинделей не годятся; центры должны быть с нарезкой. На нарезку навертывается гайка, при помощи которой можно выпрессовывать центр, или на центрах делаются лыски, которые дают возможность ключом повернуть центр и тем самым освободить его из гнезда. Пользование простыми центрами у этих станков должно быть запрещено, так как они запрессовываются и выбить их можно только ударами кувалды или разогревом шпинделя паяльными лампами. Это приводит к порче конуса шпинделя.

При обработке пологих конусов необходимо смещать центр задней бабки в поперечном направлении. Для этой цели корпус задней бабки и основание связаны друг с другом поперечной шпонкой. Поперечное смещение корпуса бабки относительно основания производится винтами и гайкой.

Функциональные особенности и устройство

Задняя и передняя бабки любого токарного станка – важные детали конструкции, каждая из которых выполняет свои функции.

Передняя бабка. От точности изготовления данной детали зависит качество всей конструкции в результате. На передней бабке расположен шпиндель, который передает на обрабатываемую деталь движение кручения. Основными элементами передней бабки являются:

- корпус;

- шпиндель;

- подшипники;

- конструкция для контроля направления движения шпинделя;

- устройство, которое контролирует скорость движения шпинделя;

- устройство для подключения и установки оборудования.

Задняя бабка. Это опорный узел деревообрабатывающего токарного станка, который предназначен для фиксации заготовки. Основные элементы конструкции задней бабки:

- корпус;

- пиноль;

- маховик;

- рукоятка маховика;

- винт, чтобы перемещать заднюю бабку в поперечном направлении.

Задняя бабка имеет в пиноли отверстие, куда вставляется инструмент для обработки детали. Во время рабочего процесса бабка передвигается по станине для подборки оптимального расстояния в зависимости от длины обрабатываемой заготовки.

Пошаговая сборка и монтаж своими руками

После изучения схем и чертежей можно переходить к сборке и монтажу обоих узлов токарного станка. Затем понадобится наладка и настройка оборудования.

Передней бабки

Алгоритм изготовления передней бабки:

- Выточить корпус цилиндрической формы с толщиной стенок в 10 мм.

- Швеллер, который будет необходим, чтобы изготовить стоку для крепления бабки к станине, приварить к уголку из листовой стали.

- Закрепить на стойку бабку.

Цилиндрический корпус имеет следующие размеры:

- наружный диаметр – 56 мм;

- длина – 18 см;

- посадочные гнезда диаметром 24 мм под подшипники;

- диаметр вала – 30 мм.

https://youtube.com/watch?v=6-FxIhEr8yc

Задней бабки

Алгоритм изготовления задней бабки:

- сварить между собой 2 болта для увеличения общей длины;

- изготовить вращающийся центр из трубы такого диаметра, чтобы внешняя обойма подшипников входила в нее плотно;

- в получившейся втулке при необходимости можно сделать пропил в 2-3 мм шириной;

- будущая стенка вращающегося центра имеет тот же диаметр, что и внешняя обойма подшипника;

- обварить с правой стороны шайбу с гайкой;

- левую гайку скрутить, а коней обрезать заподлицо с шайбой;

- головку болты спилить, сам болт зажать в сверлильный станок и доработать при помощи абразивного камня.

Затем нужно изготовить корпус шпинделя. Для этого:

- Взять отрезок трубы диаметром ¾ дюйма, длиной 6-7 см.

- С двух концов привариваются гайки.

- Конус задней бабки также сделан из болта.

https://youtube.com/watch?v=eVpeWRitbmo

Предварительно перед установкой обточить хвостовик конуса до такой степени, чтобы он входил во внутреннюю обойму подшипников. Для упора внешней обоймы перед установкой подшипников следует в корпус установить кольцо из согнутой проволоки диаметром 1-2 мм.

https://youtube.com/watch?v=BcEN8Mvv4pE

https://youtube.com/watch?v=DCSyLReakpk

https://youtube.com/watch?v=kq2Lyd1G9Ew

Выбор электродвигателя для деревообрабатывающих операций

Не менее важным элементом станка является двигатель. Основной характеристикой, которой необходимо уделить достаточно внимания является мощность. Независимо от типа двигателя — однофазный или трехфазный, мощность может колебаться от 1200 до 2000 Вт.

Отлично подходят двигатели:

От стиральной машины, если токарный станок необходим для работ небольшого объема и размер заготовки не будет превышать 30–40 см, в данном случае точная максимальная длина подбирается опытным путем. Подобные двигатели способны помогать в обработке мелких изделий, посуды, небольшие набалдашники на лестницу и тому подобные элементы интерьера.

Некоторые модели стиральных машин оборудованы асинхронным электромотором, в котором, меняя обмотку, можно ступенчато менять скорость вращения вала. Подобные двигатели ставят также в напольные вентиляторы, только там они меньшей мощности порядка 40–100 Вт. Такого мотора хватит для мини-станка для мелких бытовых изделий.

Двигатель от стиральной машины выдает около 300–500 Вт, этого более, чем достаточно для средних нужд токаря по дереву. Моторы в стиральных машинах намного лучше подходят для токарных работ, так как в самом приводе узлы подшипников рассчитаны на большие нагрузки на излом вала. Это даст возможность обрабатывать стволы с небольшим отклонением от цилиндрической формы.

https://youtube.com/watch?v=ev8_AyMvDiU

Вопрос 2. Основные узлы токарного станка и их назначение.

Станина 29

— массивное чугунное основание, где смонтированы основные механизмы станка. Верхняя часть станины состоит из двух призматических и двух плоских направляющих, по которым передвигаются задняя бабка и суппорт. Станина закреплена на двух тумбах.

Передняя (шпиндельная) бабка

1 с коробкой скоростей крепится на левом конце станины. В ней размещена коробка скоростей и шпиндель, которые сообщают заготовке главное движение, а инструменту – движение подачи при выбранной глубине резания.

Шпиндель

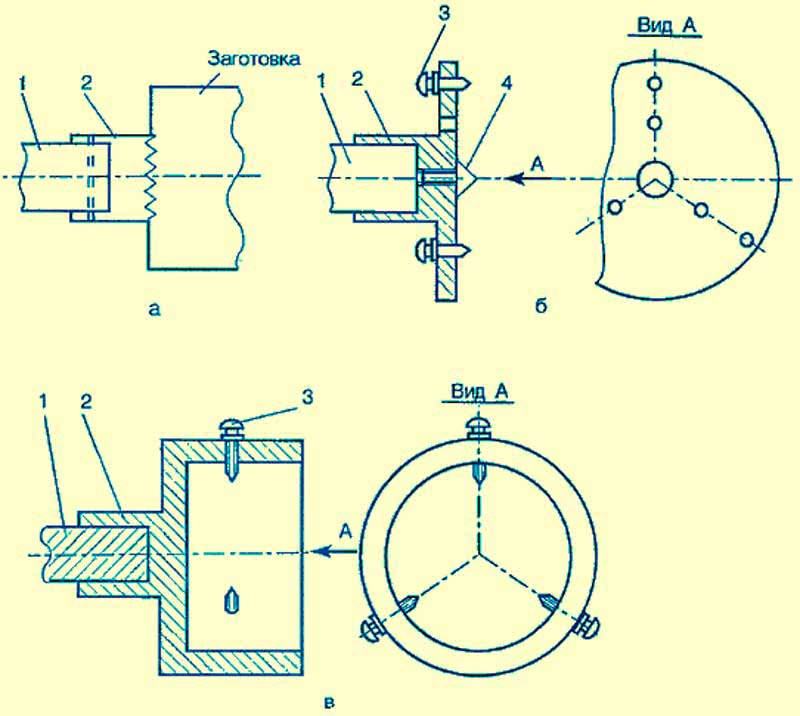

7 служит для крепления заготовки с помощью приспособлений и сообщения ей вращательного движения. Вал шпинделя делается полым для размещения в нем обрабатываемого прутка. Передний конец шпинделя имеет конусное отверстие, в которое при необходимости устанавливается центр. К торцу шпинделя крепится на резьбе или болтами кулачковый или поводковый патрон для закрепления обрабатываемых заготовок.

Токарно-винторезный станок модели 1К62: 1 – передняя (шпиндельная) бабка; 2, 3, 4, 5 – рукоятки; 6 – коробка скоростей; 7 – шпиндель; 8 – продольные салазки (каретка); 9 – поперечные салазки; 10 – резцедержатель; 11 – рукоятка; 12 – поворотный суппорт; 13 – рукоятка; 14 – пиноль; 15 – задняя бабка; 16 – переключатель; 17 – маховик; 18 – направляющие станины; 19 – ходовой винт; 20 – ходовой вал; 21, 22 – рукоятки; 23 – кнопки; 24 – рукоятка; 25 – фартук; 26, 27 – маховики; 28 – рукоятка; 29 – станина; 30 – рукоятка; 32 – коробка подач; 33 – рукоятка; 34 – гитара

Коробка скоростей

6 обеспечивает 24 различных числа оборотов шпинделя в минуту. На передней панели коробки скоростей расположены рукоятки 2, 5 для установки числа оборотов шпинделя, рукоятка 3 установки числа заходов резьбы и рукоятка 4 установки правой и левой резьбы.

Коробка подач

32 расположена на передней стороне станины под передней бабкой. Она обеспечивает получение необходимой величины подачи инструмента или шага нарезаемой резьбы с помощью рукояток 30, 33. Передача к коробке подач осуществляется от шпинделя через гитару 34 со сменными зубчатыми колесами. Далее движение через ходовой вал 20 (при точении) или ходовой винт 19 (при нарезании резьбы) передается на суппорт.

Гитара 34

предназначена для настройки станка на требуемую величину подачи или шаг нарезаемой резьбы путем установки соответствующих сменных зубчатых колес.

Суппорт

состоит из каретки 8, которая перемещается по направляющим 18 станины, фартука, в котором расположен механизм преобразования вращательного движения ходового вала и ходового винта в прямолинейное движение суппорта, механизма поперечных салазок, механизма резцовых (верхних) салазок, механизма резцедержателя.

Поперечные салазки 9 перемещаются по направляющим продольных салазок при поперечной подаче. На поперечных салазках расположен верхний поворотный суппорт 12 с резцедержателем 10. Верхний суппорт используется при обтачивании конических поверхностей. Для этого его поворачивают на необходимый угол. Подачу суппорта осуществляют рукояткой 13.

Резцедержатель

10 служит для установки и крепления резцов. Он имеет четыре позиции, что позволяет установить одновременно четыре инструмента и менять их, поворачивая резцедержатель рукояткой 11.Фартук 25 крепится к каретке суппорта. В нем расположен механизм, при помощи которого вращательное движение ходового вала 20 или ходового винта 19 преобразуется в поступательное прямолинейное (продольное или поперечное) движение суппорта. Рукоятка 24 служит для включения маточной гайки (при нарезании резьбы).Задняя бабка 15 служит для поддержания обрабатываемой заготовки при работе в центрах, а также для закрепления сверл и других инструментов при обработке осевых отверстий. Корпус задней бабки установлен на направляющих станины и может по ним перемещаться. В отверстии корпуса имеется пиноль 14, которая выдвигается с помощью маховика 17. Корпус задней бабки смещается относительно ее основания в поперечном направлении, что необходимо при обтачивании наружных конических поверхностей.

Электрооборудование станка размещено в шкафу. Включение и выключение электродвигателя, пуск и остановка станка, управление коробкой скоростей и коробкой подач, управление механизмом фартука и т. д. производится соответствующими органами управления (рукоятками, кнопками, маховичками).

Строение суппорта

Суппорт токарного станка – это узел, благодаря которому обеспечивается фиксация режущего инструмента, а также его перемещение в наклонном, продольном и поперечном направлениях. Именно на суппорте располагается резцедержатель, перемещающийся вместе с ним за счет ручного или механического привода.

Суппорт с кареткой станка Optimum D140x250

Движение данного узла обеспечивается его строением, характерным для всех токарных станков.

- Продольное перемещение, за которое отвечает ходовой винт, совершает каретка суппорта, при этом она передвигается по продольным направляющим станины.

- Поперечное перемещение совершает верхняя – поворотная – часть суппорта, на которой устанавливается резцедержатель (такое перемещение, за счет которого можно регулировать глубину обработки, совершается по поперечным направляющим самого суппорта, имеющим форму ласточкиного хвоста).

Резцедержатель быстросменный MULTIFIX картриджного типа

Резцедержатель, который также называют резцовой головкой, устанавливается в верхней части суппорта. Последнюю при помощи специальных гаек можно фиксировать под различным углом. В зависимости от необходимости на токарных станках могут устанавливаться одно- или многоместные резцедержатели. Корпус типовой резцовой головки имеет цилиндрическую форму, а инструмент вставляется в специальную боковую прорезь в нем и фиксируется болтами. На нижней части резцовой головки имеется выступ, который вставляется в соответствующий паз на суппорте. Это наиболее типовая схема крепления резцедержателя, используемая преимущественно на станках, предназначенных для выполнения несложных токарных работ.

Из чего состоит токарный станок: основные узлы

В большинстве своём промышленные и бытовые токарные станки сходны. Разница заключается в функциональности, мощности и весе. На рисунке ниже представлено устройство типового токарно-винторезного станка. Основными узлами являются:

- станина;

- суппорт;

- передняя бабка (размещение коробки передач для регулировки скорости вращения и изменения величины крутящего момента);

- задняя бабка (для более устойчивого и надёжного поддержания заготовки или детали, зажатой в патроне (шпинделе), а также для установки свёрл, метчиков и прочих инструментов);

- резцедержатель.

Станина

Одним из главных элементов является станина – массивная металлическая основа, на которой смонтированы все главные узлы и детали оборудования. Она должна быть достаточно прочной, а масса таковой, чтобы не позволить станку опрокинуться в процессе работы. Для напольного варианта добавляются массивные опоры (тумбы).

Станина токарного станка

Суппорт токарного станка

Суппорт токарного станка предназначен для передвижения вдоль, поперёк и под углом к оси шпинделя резцов, закреплённых в резцедержателе. Устройство имеет крестовую конструкцию, состоящую из трёх основных элементов: каретка, поперечные и резцовые салазки.

Читать также: Набор резцов по дереву для токарного станка

Изготовление своими руками передней бабки токарного станка

Передняя бабка является одним из наиболее сложных узлов токарного станка, особенно для самостоятельного изготовления. В ней располагается редуктор со шпинделем и блоком управления. Под кожухом передней бабки находится электродвигатель, который соединён ременной передачей со шкивом редуктора.

Самодельная передняя бабка в сборе с патроном

В данном узле расположен блок, состоящий из сменных шестерён, предназначенных для передачи и изменения скорости вращения шпинделя и крутящего момента с вала коробки подач. Можно купить переднюю бабку токарного станка или сделать её самостоятельно.

Задняя бабка токарного станка

Задняя бабка токарного станка по металлу является подвижной и предназначена для прижима заготовки к центру шпинделя. Один из элементов этого узла – пиноль, на которой установлен неподвижный или вращающийся центр, упирающийся остриём в обрабатываемую деталь. Заготовка устанавливается в патрон на шпинделе и подпирается задней бабкой. Таким образом, обеспечивается надёжное крепление детали для качественной её обработки.

Задняя бабка токарного станка по металлу

В заднюю бабку могут устанавливаться свёрла, метчики, зенкеры развёртки и т.п. При установке и перемещении на полозьях станины необходимо избегать резких и сильных ударов по корпусу узла, чтобы не допустить смещения центров.

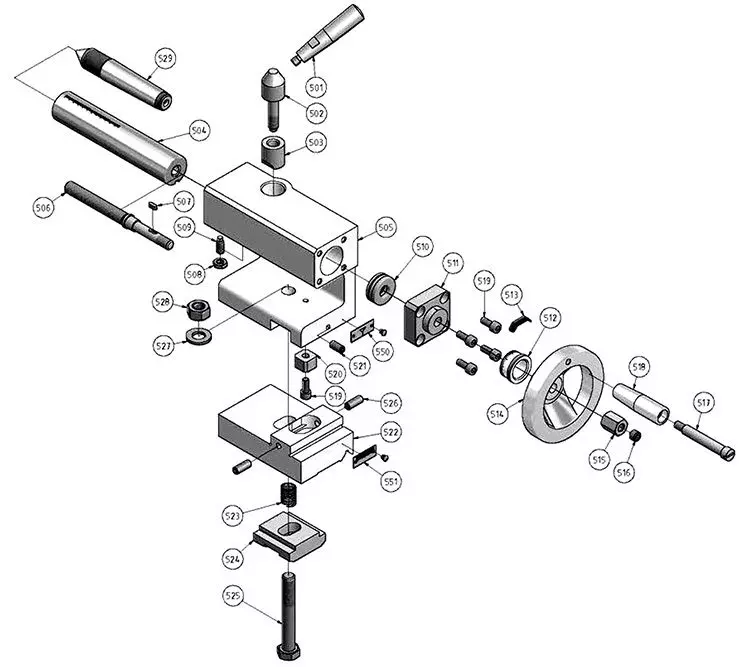

Деталировка задней бабки

Изготовление своими руками резцедержателя для токарного станка

Резцедержатель предназначен для закрепления на суппорте токарного станка инструмента для обработки металлов и перемещается как в продольном, так и в параллельном направлении относительно заготовки. Существует два вида резцедержателей: двух- и четырёхпозиционные. В первом случае можно одновременно при помощи винтов установить два резца, а во втором − четыре, что позволяет быстро сменить при необходимости резцы, не останавливая токарный станок. Для быстрой смены резцов предусмотрена специальная рукоятка.

Резцедержатель токарного станка по металлу

https://youtube.com/watch?v=4Euv6FoT_lo

Особенности изготовления

Передняя бабка должна иметь ось вращения, которая расположена на оптимальной высоте, а также упорные подшипники для ее защиты.

Передняя бабка самодельного токарного станка по дереву

В комплекте к бабке должны быть шайбы для крепления дисковых абразивов. Двумя шайбами слева будут крепиться диски с разными диаметрами, что позволит регулировать частоту оборотов. Справа с помощью шайбы крепится планшайба для монтажа болванки.

Патрон стоит выбирать такой, чтобы он был удобен в работе. Из металлических швеллеров изготовляется станина, к которой нужно прикрепить посередине подпорку. Чтобы сделать ее регулируемой, используют две трубки разного диаметра, одну из которых (более узкую) вкладывают в более широкую.

Схема патрон самодельного токарного станка по дереву.

В отдельных случаях для работ на токарном станке мотор не используется вообще, тогда диски можно не менять и не использовать ремень. Выбор дисков для смены на бабке нужно производить исходя из оптимальной частоты вращения для разных пород дерева. Для этого существуют таблицы и графики, показывающие зависимость оптимального диаметра шкива (диска) и скорости оборотов бабки. При этом для разных типов дерева показатели будут отличаться.

Шкивы в свою очень следует делать из фанеры, лучше брать материал толщиной 10 миллиметров и сбивать его в два слоя. Таким образом шкив имеет оптимальную толщину 20 миллиметров. Он крепится к обрезиненному патрону на электромоторе, который при соединении выступают в роли ведущего шкива До начала токарных работ планшайбу накручивают на точильную ось уже после того, как была установлена болванка.

Мотор требует отдельного крепления, для него лучше использовать отдельную платформу. Нужно также предвидеть механизм движения этой платформы, чтобы при замене шкива на бабке длины ремня хватило для работы.

Для работы с деревянными заготовками используются резцы. Их можно приобрести в готовом наборе, где бывает 5-10 резцов, а иногда даже больше 15 штук. Временами весы изготавливают самостоятельно, если известна технология.

Для разных типов обработки и разных пород древесины используется специфические виды резцов. Так сделать обычный станок для токарных работ может практически любой мастер, даже начинающий.

Лучшие токарные станки по дереву

Настольный токарный станок по древесине выполнит операции по обточке, шлифованию, выборке пазов и нанесению резьбы. Спецификой является использование ручных резцов и фасонных приспособлений. Для фиксации рабочего инструмента используется подручник, который устанавливают между передней и задней опорой

Команда проекта VyborExperta.ru предлагает обратить внимание на 4 модели, которые помогут обработать дерево с безупречным качеством. Оборудование отличается хорошим функционалом и надежными электродвигателями, удобным в работе форматом

Энкор Корвет-74

Стационарный токарный станок по дереву для домашней мастерской с мощным электродвигателем. При весе в 77 кг отличается хорошей устойчивостью, что положительно влияет на качество обработки деревянных заготовок. Асинхронный электромотор вращает шпиндель со скоростью от 500 до 2000 об/мин. Расстояние между центрами в 845 мм позволяет обрабатывать балясины и другие габаритные детали. При работе с компактными заготовками используется планшайба.

За плавную регулировку скорости вращения шпинделя отвечает вариатор. Снизить нагрузку на электродвигатель помогает ременная передача. В ассортименте производителя есть копировальное устройство, которое можно приобрести дополнительно для повышения производительности. Для обработки деталей диаметром более 300 мм, передняя бабка имеет поворотную конструкцию.

Достоинства:

- Регулируемый резцедержатель;

- Надежная защита от самопроизвольного пуска;

- Основание в стандартной комплектации;

- Двигатель рассчитан на интенсивную работу;

- Низкая цена.

Недостатки:

Недостаточная мощность мотора для заготовок более 300 мм в диаметре.

Einhell 1000/1

Разработка немецких инженеров привлекла небольшим весом, мощным двигателем и четырехступенчатой коробкой скоростей. Электромотор разгоняет шпиндель до 2600 об/мин. Двигатель рассчитан на интенсивную продолжительную работу, это позволяет использовать станок в небольших мастерских по производству столярных изделий. Двойная рама обеспечивает хорошую устойчивость оборудования.

Габариты станка подходят для заготовок, диаметром до 280 мм. Особенностью конструкции задней бабки является поворотный шпиндель, что упрощает фиксацию детали. Для работы с небольшими заготовками предусмотрена планшайба.

Достоинства:

- Низкая цена;

- Легко регулируется суппорт;

- Упор в комплекте;

- Низкий уровень шума;

- Максимальная длина заготовки 1 метр.

Недостатки:

Греется при интенсивной работе с сырым деревом.

Skrab 57000

Настольный станок с мощным электродвигателем, который раскручивает шпиндель со скоростью 5000 об/мин. Регулировка оборотов бесступенчатая, крутящий момент передается с помощью зубчатой ременной передачи. Оборудование можно использовать для обработки дерева и пластика. Есть возможность подключения фирменного гибкого вала.

Максимальная длина обрабатываемой заготовки 300 мм, диаметр – не более 40 мм. Это делает оборудование привлекательным для моделистов-конструкторов или ювелиров, производителей сувенирной продукции. К координатным столам станок крепится через резиновые опоры, которые снижают вибрацию. Направляющая имеет идеальную поверхность, изготавливается из сплава на основе алюминия, устойчивого к коррозии.

Достоинства:

- Защитный кожух из прочного пластика;

- Низкое энергопотребление;

- Обороты регулируются в автоматическом режиме;

- Рассчитан на интенсивную работу.

Недостатки:

Высокая цена для своего класса.

Record Power DML 305

Настольная модель с двигателем 370 Вт со ступенчатой регулировкой скорости шпинделя. Электромотор рассчитан на продолжительную работу под нагрузкой, а 6 скоростей позволяют решать задачи любой сложности. Это делает оборудование актуальным для профессиональных мастерских. Тяжелая чугунная станина отличается прочностью, обеспечивает хорошую устойчивость в паре с двумя массивными опорами.

Шпиндель задней бабки имеет фиксатор со шкалой деления. Это гарантирует точность настройки. Переключение скоростей выполняется с помощью эргономичных шкивов, доступ к которым очень удобный. Модель рассчитана на обработку деталей, длиной 393 мм, но есть возможность приобрести удлинитель станины для заготовок до 1 метра.

Достоинства:

- Качество сборки;

- Диаметр заготовок до 305 мм;

- Хорошая комплектация;

- Широкий выбор дополнительных опций;

- Стабильная работа под нагрузкой.

Недостатки:

- Завышенная цена;

- Нет функции поворота передней бабки.

Шпиндель

Наименование данного элемента происходит с немецкого языка и переводится как «веретено». Эта деталь являет собой вал, который оснащен механизмом для крепления заготовки, которая обрабатывается. Обычно вал делается с отверстием, в котором обрабатываются пруты. Шейка шпинделя конусную или цилиндрическую форму.

Основные нормы в работе шпинделя:

- Точность оборачивания – оно настраивается, исходя от стандартов, и имеет прямую зависимость от предназначения самого устройства, его точности.

- Жесткость самого шпиндельного узла – данное требование также выполняется, исходя от общепринятых стандартов.

- Виброустойчивость – она ни в коем образе не является определителем качества обрабатываемой детали.

- Быстрота оборотов шпинделя – чем большая быстроходность этого узла, тем выше качество готового изделия.

- Несущая способность – этот параметр почти полностью зависит от качества шпиндельных опор и жидкости для смазки устройства.

- Долговечность – данный пункт зависит только от качества подшипников.

- Нагрев, допустимый для подшипников.

Одним из главных условий для того чтобы изготовляемая деталь была как можно точнее и аккуратнее обработана, является правильное кручение шпинделя. Он должен равномерно и легко вращаться.

https://youtube.com/watch?v=HzARcdiBO9Q

Простой способ самостоятельного изготовления станины

Надежность станины ключевая характеристика станка. От свойств материала и качества соединения частей станины зависит безопасность человека и качество изделия.

Исходя из этих требований выбор падает на металлические профили, ДСП, фанеру или цельную древесину (желательно твердых парод: дуб, береза или самая распространенная: сосна).

Если выбор остановился на металлической раме, то необходимо выбрать швеллер, двутавр или профильная труба будет нести несущие функции станка. Здесь выбор зависит исключительно от доступности материала, его цены и удобства монтажа. Однако металлическая станина – самая простая по конструкции: нужно только два двутавра, на которых после крепится двигатель, задняя бабка, подручник и суппорт.

Если выбор-древесина или ДСП, то исходя из предварительного эскиза-чертежа с имеющимися размерами двигателя и всех прочих элементов формируется конструкция станины. Как правило, она состоит из столешницы, которая играет роль основания, стойки для задней бабки и коробки, на которой крепится мотор и ось передней бабки.

Помимо этого, между стойками бабок пускаются две параллельные рейки, на которых крепится подвижная дощечка-суппорт. Между рейками выдерживается зазор в 5 см. После необходимо сварить станину сварочным аппаратом — это придаст дополнительную прочность конструкции.

Если станок предполагается настольный, то ножки ему не к чему, однако при обработке тяжелых и массивных элементов станина должна быть независимой и ее устойчивость не должна вызывать вопросы. В таком случае необходимо предусмотреть ножки. Их изготавливают их прокатной стали, например, уголка или из бруса.

Размеры станка прежде всего зависят от целей, которые преследует мастер. Большинство операций в домашних условиях выполняются с изделиями до 80 см длиной, поэтому чаще всего габариты станка по длине равны 80 см. Если рама из металла, то две заготовки равной длины разрезаются болгаркой.

Изготовление задней бабки своими руками

Разработчики и производители изделий для токарных работ по дереву предлагают большое разнообразие различных узлов и агрегатов. Обладая определённым опытом, необходимым оборудованием и материалами можно изготовить их самостоятельно.

Самодельные задние бабки для токарных станков могут быть изготовлены в домашней мастерской. Для этого потребуются следующее оборудование и инструменты:

- токарный станок;

- аппарат для сварочных работ;

- комплект подшипников (обычно используются два);

- набор для болтового соединения (три болта и три гайки);

- два куска стальной трубы с толщиной стенки более 1,5 мм;

- листовую сталь толщиной от 4 мм до 6 мм (какой проще найти).

Для снижения себестоимости необходимо использовать подручный материал. Необходимые метизы легко найти в мастерской. Если их нет они приобретаются в любом хозяйственном или строительном магазине.

Порядок производства задней бабки для токарного станка по дереву состоит из следующих этапов:

- Составление перечня задач, которые планируется решать на создаваемом станке (перечень необходимых операций).

- Разработать и начертить схему узла.

- Составить технологическую карту.

- Выбрать требуемый инструмент.

- Изготовить заднюю бабку.

- Установить и провести проверку работоспособности.

Порядок самостоятельного изготовления задней бабки токарного станка по дереву состоит из следующих операций:

Изготовить заготовку для установки подшипников. Для этого необходимо обработать выбранный кусок трубы с внешней и внутренней стороны

Особое внимание следует уделить обработке внутренней поверхности. В ней будут установлены подшипники.

При необходимости в изготовленной втулке следует произвести пропил

Его ширина не должна превышать 3 мм.

С помощью сварочного аппарата соединить два болта. Должен получиться стержень заданной длины.

С правой стороны отварить гайку с шайбой.

С левой стороны удалить гайку.

Головку болта спилить. Место спила обработать с помощью абразивного инструмента.

Приступить к изготовлению шпинделя. Его изготавливают из обрезка трубы диаметром ¾ дюйма. Длина составляет около 7 мм.

Конус задней бабки изготавливается из болта. Для этого его конец затачивают соответствующим образом.

https://youtube.com/watch?v=rnk3rXW8_r4

После завершения изготовления всех элементов необходимо произвести сборку задней бабки и проверить её на включённом станке.

Качество самостоятельно изготовленной задней бабки во многом зависит от класса точности применяемого инструмента и профессиональных навыков изготовителя. Опыт показывает, что с такими узлами возникают определённые проблемы. К ним относятся:

- превышение уровня вибрации;

- плохая центровка;

- низкая производительность, по сравнению с промышленными образцами;

- повышенная скорость износа установленных подшипников.

Чтобы избежать негативных последствий необходимо произвести проверку станка на холостом ходу. Проверить соосность задней и передней бабки, качество смазки подшипников и надёжность их крепления. При правильной сборке и качественном изготовлении отдельных деталей самодельная конструкция соответствует всем требованиям и будет не хуже промышленной.

Назначение узла

Этот элемент металлообрабатывающих и деревообрабатывающих станков выполняет большое количество функций. Поэтому назначение передней бабки включает:

- закрепление обрабатываемой детали;

- передачи вращательного движения от основного электрического двигателя станка к крепёжной головке;

- изменению скорости вращения (за счёт установленной коробки передач);

- крепление нескольких режущих инструментов (для станков с ЧПУ).

Переднюю бабку применяют совместно с задней бабкой для жёсткой фиксации обрабатываемой детали. Заднюю бабку располагают на правой части станины. На ней кроме края детали закрепляют режущий инструмент. Для металлорежущих и обрабатывающих станков это могут быть резцы, фрезы, шлифовальные инструменты. Для деревообрабатывающих станков применяют инструмент для обработки более мягких (деревянных) заготовок.

Каждый элемент передней бабки выполняет заданные функции. Шпиндель предназначен для закрепления крепёжного элемента. Они делятся на резьбовые и фланцевые. В качестве зажимного устройства применяется:

- патрон (кулачковый или поводковый);

- планшайбы;

- байонетные поворотные шайбы.

Коробка скоростей и служит для изменения числа оборотов шпинделя. В современных станках применяют следующие способы изменения этого параметра:

- с помощью передвижных колёс или блоков;

- изменение частоты оборотов при помощи муфт (фрикционных или кулачковых).

Кулачковые муфты обладают простотой конструкции, высокой надёжностью и ремонтопригодностью. Однако они имеют существенный недостаток. Включений новой частоты возможно только после полной остановки двигателя.

Наибольшее распространение получили агрегаты, в состав которых входят передвижные колёса или блоки. Количество переключений определяется числом шестерёнок, их передаточными числами и размерами.