Метод №3

Этап 1: Подготовка

Исходные условия: t° воздуха от +15°С, влажность 50% — 90%

Изготовление оправки, как на рисунке №7

- Проведение диагностики ремонтируемого узла.

- Разбор узла.

- Проверка посадки оправки.

- Замер диаметра вала.

Этап 2: Очистка поверхности посадочного места

Механическим методом очистите поврежденное посадочное место. Следует избавиться от старой смазки и коррозии. Очистка может проводиться борфрезой. Оптимальный результат – шероховатость от Ra-20 мкм.

Этап 3: Обезжириваем поверхность

После обработки механическим способом, используйте очиститель CLEANER S. Возьмите чистую ткань, для обезжиривания, предварительно смоченную в очистителе.

По необходимости процедуру повторить. Контроль чистой поверхности осуществляется белой тканью – на ней не должны оставаться следы.

Этап 5: Использование композитного материала и установка подшипника на втулку

- Наружное кольцо подшипника отшлифуйте бумагой с зернистость №400.

- Используйте CLEANER S для очистки и обезжиривания подшипника.

- Нанесите смазку F 1000 или P 500 .

- Полимерный материал подготовьте, согласно инструкции на упаковке.

- Нанесите тонким слоем материал на поверхность тех.отверстия и тщательно вотрите его.

- Далее, нанесите полимерный материал толщиной, которая обеспечит полную связку с поверхностью подшипника.

- Установите подшипник на центрирующий маятник в корпус с нанесенным металлополимером, как на рисунке №9.

8. Спустя 24 часа завершиться полимеризация. Снимите маятник и соберите агрегат.

Ознакомиться со стандартными условиями оплаты, формы и доставки Вы можете в этом разделе.

Автор статьи — Екатерина Иванова

источник

Повреждение подшипников и профилактические мероприятия

Обычно, если подшипники качения эксплуатируются правильно, они достигают своего прогнозируемого усталостного срока службы. Однако, часто подшипники выходят из строя преждевременно в результате ошибок, которых можно было избежать. В отличие от усталостного разрушения, преждевременное разрушение вызвано ошибочным монтажом, несоблюдением правил эксплуатации, недостаточной смазкой, проникновением инородного вещества или повышенным тепловыделением. Например, одной из причин преждевременного выхода из строя является скол на кромке, который может появиться вследствие недостаточной смазки, использования неподходящего смазочного материала, несовершенной системы смазки, проникновения инородного вещества, ошибки при монтаже подшипника, чрезмерных отклонений формы вала или вследствие комбинации перечисленных факторов. Если на данный момент известны все условия, путем изучения природы неполадки и возможных причин ее возникновения могут быть приняты соответствующие профилактические меры как до, так и после поломок, вне зависимости от особенностей применения, условий работы и условий окружающей среды. Удачные профилактические меры снизят или предотвратят повторное возникновение подобных неполадок.

Стаканы для подшипников

Для размещения опор валов, состоящих из нескольких подшипников, применяют стаканы (рис. 12). Стаканы обычно выполняют из чугунного литья марки СЧ15 и из стали, которые применяют в чугунном или силуминовом корпусе при значительных нагрузках.

Рис. 12. Конструкции стаканов для подшипников: а – для универсальной сборки; б – для двух конических подшипников (внутри стакана); в – для двух конических подшипников (один снаружи и один внутри); г – для двух конических подшипников с буртами

Толщину стенки стаканов δ, мм, принимают в зависимости от диаметра D отверстия стакана под подшипник. Стаканы для подшипников вала конической шестерни (рис. 12, а) перемещают при сборке для регулировки осевого положения конической шестерни. Для этого применяют посадку стакана в корпусе H7/js6. Другие стаканы после их установки в корпус остаются неподвижными. Тогда применяют посадки типа H7/k6 или H7/m6.

Контроль посадочных мест перед монтажом

Рейтинг: / 0

Промытые в керосине и насухо протертые чистыми салфетками посадочные места на валу и в корпусе необходимо предварительно осмотреть, устранить механические повреждения, забоины, вмятины, следы коррозии и т. д.

Размеры по диаметрам контролируют в нескольких сечениях по длине посадочной поверхности в трех направлениях, расположенных относительно друг друга под углом 120°, после чего вычисляют среднюю арифметическую величину производственных замеров.

Диаметры шеек контролируют предельными скобами и микрометрами, а диаметры отверстий корпусов — предельными пробками, индикаторными нутромерами и штихмасами.

При контроле посадочных мест в разъемных корпусах необходимо обращать особое внимание на возможность «закусывания» наружного кольца подшипника вследствие старения литья или дефектов механической обработки. Так как «закусывание» подшипника может произойти через несколько месяцев после сборки, необходимо профилактически произвести развалку (расшабривание) боковых площадок в расточках корпуса и крышки

Развалка заключается в снятии слоя металла заданной толщины.

Для компенсации теплового удлинения вала необходимо тщательно проверить возможность «плавания» наружного кольца подшипника неразъемного типа в расточке корпуса. Свободно перемещаться в расточке должны также наружные кольца регулируемых подшипников. Поэтому при контроле перед сборкой нужно легкими ударами молотка через выколотку «прогнать» подшипник или только его наружное кольцо через расточку корпуса.

Особенно тщательно необходимо проверять галтели и упорные заплечики вала и корпуса, а также размеры посадочных поверхностей вблизи галтелей.

Размеры галтелей упорных заплечиков вала и корпуса во всех случаях должны быть меньше координат монтажных фасок подшипников. Радиусы галтелей валов и корпусов проверяют радиусомерами или специальными шаблонами. Контролируют также высоты заплечиков вала и корпуса, которые должны быть достаточны для надежного упора колец подшипников и для правильного демонтажа подшипников.

Большое значение имеет правильность геометрических форм посадочных поверхностей, так как кольца подшипников являются тонкостенными деталями и при посадках с натягом деформируются, принимая форму посадочного места.

При контроле геометрической формы посадочных поверхностей проверяют прямолинейность валов, эксцентричность, овальность и конусность посадочных мест; торцовое биение упорных заплечиков; соосность посадочных мест в корпусах.

Прямолинейность валов проверяют в центрах на токарных станках или в специальных люнетах при помощи индикатора или миниметра. Эксцентричность посадочных мест по отношению к оси вала проверяют по отклонению стрелки индикатора при одном обороте зажатого в центрах вала. Если стрелка отклонилась от нуля и возвратилась в исходное положение, то это указывает на эксцентричность посадочной поверхности. Если при вращении вала на один оборот стрелка индикатора дважды отклоняется от нуля, то посадочная поверхность имеет овальность. Овальность можно выявить также при трехкратных (через 120°) измерениях диаметра посадочной доверхности в одном сечении мерительными инструментами. Овальность посадочного места вала или корпуса определяется как разность наибольшего и наименьшего диаметров в одном сечении. Конусообразность посадочной поверхности вала или корпуса определяется как разность диаметров в крайних сечениях посадочного места.

Соосность посадочных мест для подшипников качения в общем корпусе, как правило, обеспечивается технологией их обработки, т. е. растачиванием с одного установа. Соосность посадочных мест для подшипников качения в раздельно стоящих корпусах контролируют при помощи калиброванного вала (фалыпвала); контрольной линейки, уровня и щупа; по расположению радиальных зазоров (бегущий люфт) в подшипниках. После контроля посадочные места вала и корпуса смазывают минеральным маслом или пластичной смазкой.

Нельзя монтировать подшипник на посадочные поверхности вала и корпуса с размерами, выходящими за пределы допуска. Доводку до необходимых размеров шеек валов с завышенными диаметрами и гнезд корпусов с заниженными диаметрами следует проводить только на станочном оборудовании. Для тяжелых и крупногабаритных корпусов при отсутствии соответствующего механического оборудования допускается доводка посадочных мест шабрением с последующим контролем по наружному кольцу подшипника. Гнезда разъемных корпусов могут быть проверены в этом случае по краске: отпечатки краски должны занимать не менее 70% посадочной поверхности.

< НазадВперёд >

Обслуживание подшипниковых узлов

Основой длительной работы оборудования является постоянная работа по проведению его осмотров: ежесменная, проводимая эксплуатационным персоналом; ежедневная, проводимая дежурным персоналом; еженедельная, проводимая мастером по ремонту оборудования данного участка; ежемесячная, проводимая механиком машины; ежеквартальная, проводимая заместителем начальника цеха по оборудованию; годовая, проводимая главным механиком промышленного предприятия.

При приемке смены обязательному осмотру подлежат: подшипники качения, в работе которых обнаружены неисправности в предыдущей смене; подшипники ответственных механизмов и машин.

Для надежной работы подшипниковых узлов необходимо систематически следить за своевременным добавлением смазочного материала в подшипники или его заменой согласно графика регламентных работ.

Правильная эксплуатация подшипников качения гарантирует их надежную работу. Во время эксплуатации подшипниковые узлы должны систематически подвергаться контролю и ревизии в соответствии с установленными сроками.

Крышки и уплотнения для подшипников

Осевое положение вала в корпусе определяется с помощью торцовых крышек. Торцовые крышки должны быть достаточно прочными, чтобы выдержать осевые нагрузки, передаваемые валами через наружные кольца подшипников.

Крышки подшипников изготовляют из чугуна марки СЧ15. Различают крышки глухие и с отверстиями для прохода валов (рис. 13). Крышки изготовляются с центрирующим выступом и без него. Центрирующий выступ обычно контактирует с наружным кольцом подшипника для фиксирования положения вала в корпусе. Наружный диаметр выступа равен диаметру расточки под подшипник по посадке h9, а внутренний соответствует размеру t в стакане. Толщина и наружный диаметр фланца, диаметр, на котором расположены отверстия, и их количество определяются так же, как для стакана.

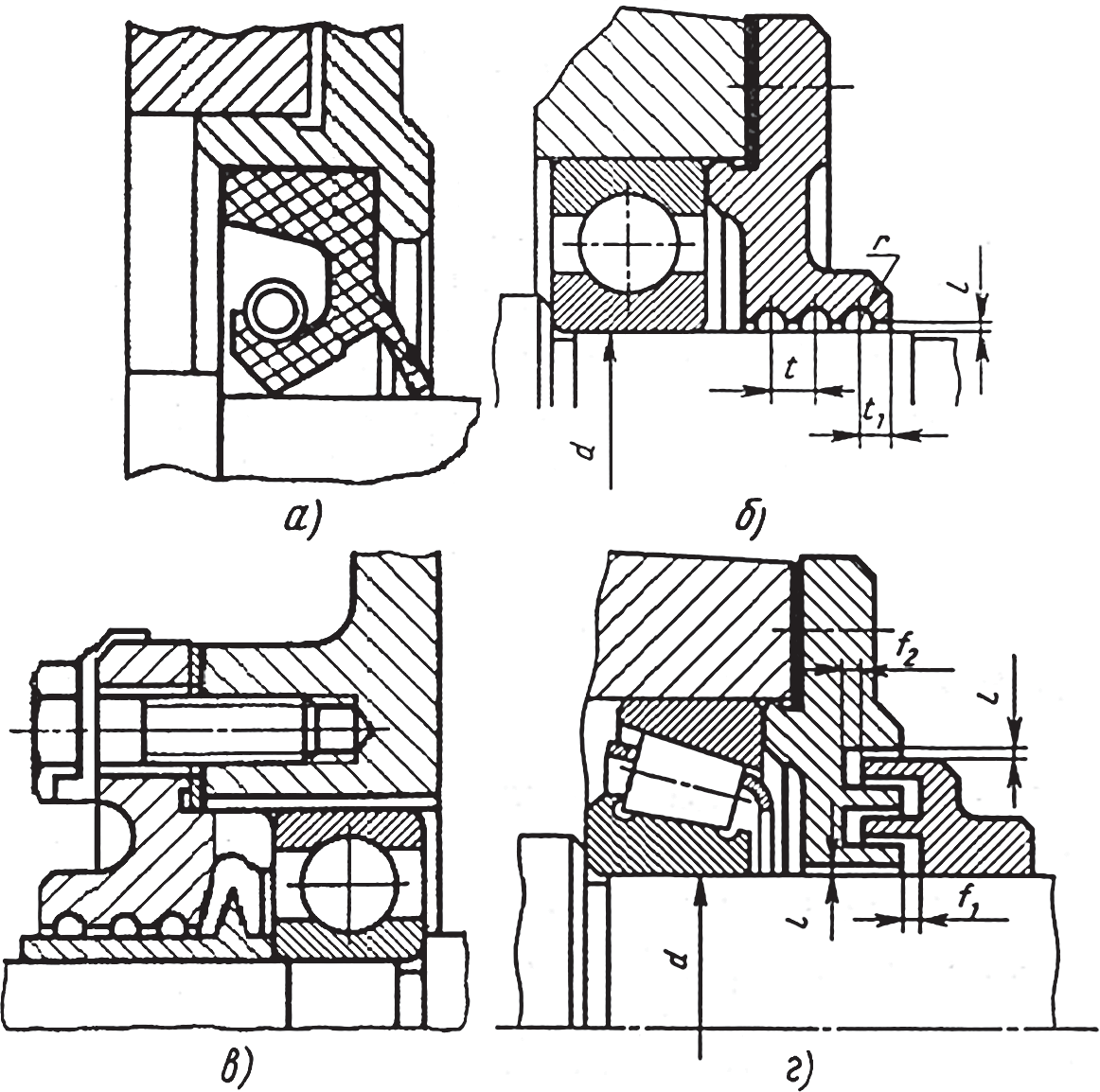

Рис. 13. Уплотнения валов, размещаемых в крышках: а – манжетное; б – щелевое (l=0,2…0,4; t=4,5…6; r=1,2…2); в – центробежное; г – лабиринтное (l=0,2…0,4; f1=1…2; f2=1,5…3)

Если крышка не контактирует с подшипником, то она может быть выполнена без центрирующего пояска (плоской). Если крышка выполнена с отверстием для прохода вала, то она отличается тем, что в ней, как правило, предусматривается место для установки уплотнения, которое защищает подшипник от попадания грязи и от вытекания смазки (рис. 13, а). Наличие уплотнения и деталей крепления подшипника на валу определяет в осевом сечении конфигурацию торцовой наружной и внутренней поверхности крышки (рис. 13).

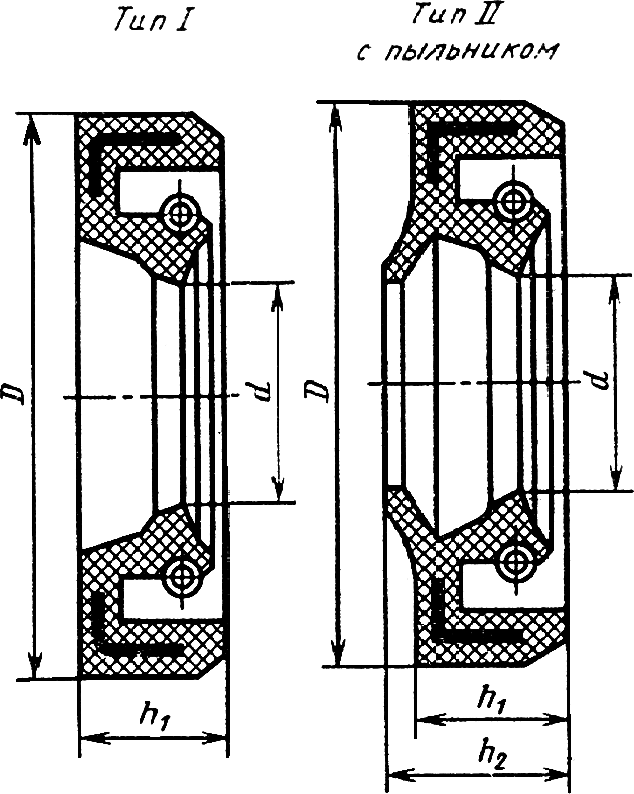

Так как щелевые уплотнения недостаточно надежно защищают подшипники от попадания пыли и грязи, то их применяют для подшипников качения машин, работающих в чистой и сухой воздушной среде. Лабиринтные уплотнения (рис. 13, в) – самые надежные, особенно при больших частотах вращения валов. Уплотнения, основанные на действии центробежной силы (рис. 13; а, в, г), применяют в качестве наружных и внутренних. В ответственных случаях применяют комбинированные уплотнения (в). Уплотнения манжетные резиновые для валов приведены в табл. 4.

Таблица 4. Уплотнения манжетные резиновые для валов

| Манжета резиновая армированная, мм | d | D | h1 | h2 |

|

20; 21; 22 | 40 | ||

| 24 | 41 | |||

| 25 | 42 | |||

| 26 | 45 | |||

| 30; 32 | 52 | |||

| 35; 36; 38 | 58 | 10 | 14 | |

| 40 | 60 | |||

| 42 | 62 | |||

| 45 | 65 | |||

| 48; 50 | 70 | |||

| 52 | 75 |

Для предотвращения вытекания смазочного материала из корпуса редуктора или выноса его в виде масляного тумана и брызг применяют различные уплотняющие материалы и устройства. Разъемы составных корпусов герметизируют специальными мазями, наносимыми на плоскости разъема перед сборкой корпуса. Во фланцевых соединениях, когда положение фланца не определяет осевой зазор в подшипниковом узле, могут применяться также мягкие листовые прокладочные материалы.

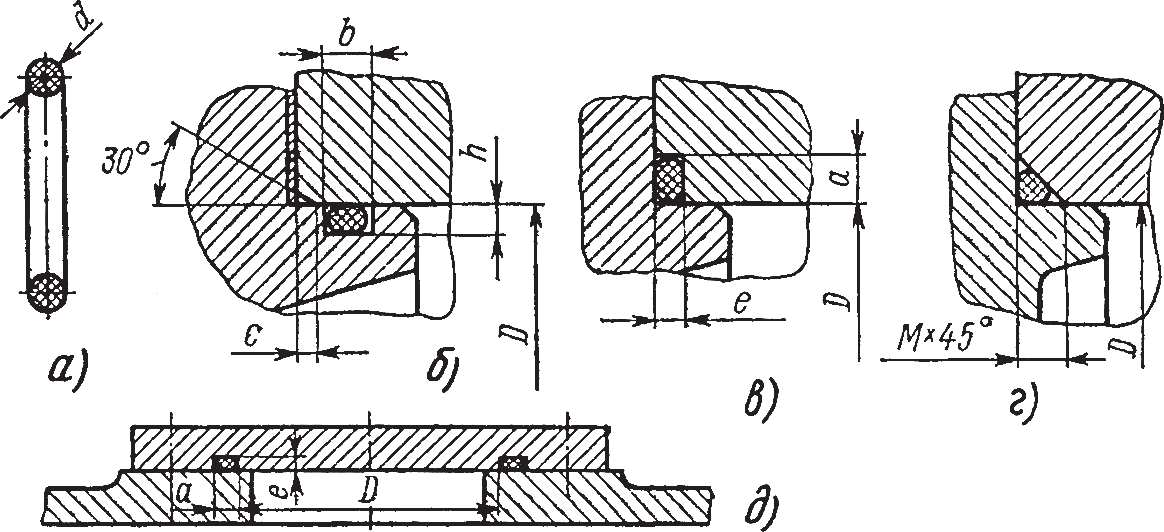

В настоящее время для герметизации фланцевых соединений широко применяют уплотнения в виде резиновых колец круглого сечения (рис. 14, а).

Для герметизации стыков типа фланец-корпус с центровочным буртом применяют установки колец в канавку (рис. 14, б), в торец (рис. 14, в) и в фаску (рис. 14, г). Установка колец в канавку занимает больше места в осевом направлении, но удобна при совмещении с регулировочными прокладками между фланцем и корпусом для осевого зазора, поскольку в этом случае изменение толщины прокладок не связано с деформацией сечения кольца, которым производится уплотнение по посадочной поверхности. Размеры установочных мест под резиновые уплотнительные кольца круглого сечения приведены в табл. 5. Эти же кольца можно применять для нецентрованных плоских стыков (не обязательно круговых). Для этого на одной из соединяемых деталей должна быть выполнена канавка. Пример кругового уплотнения показан на рис. 14, д.

Таблица 5. Размеры сечений круглых колец и установочных мест для них

| Размеры | Диаметр кольца, d, мм | |||

| 2,5 | 3,0 | 3,6 | 4,6 | |

| D | 24-54 | 25-100 | 28-205 | 36-260 |

| b | 3,6 | 4,0 | 4,7 | 5,6 |

| h | 1,85 | 2,35 | 2,8 | 3,7 |

| с | 2,0 | 2,0 | 2,5 | 2,5 |

| а | 3,5 | 4,5 | 5,0 | 6,0 |

| е | 1,85 | 2,2 | 2,6 | 3,3 |

| М | 3,3 | 4,2 | 5,0 | 7,2 |

Рис. 14. Уплотнение круглым кольцом

Примеры расчета посадок подшипников качения

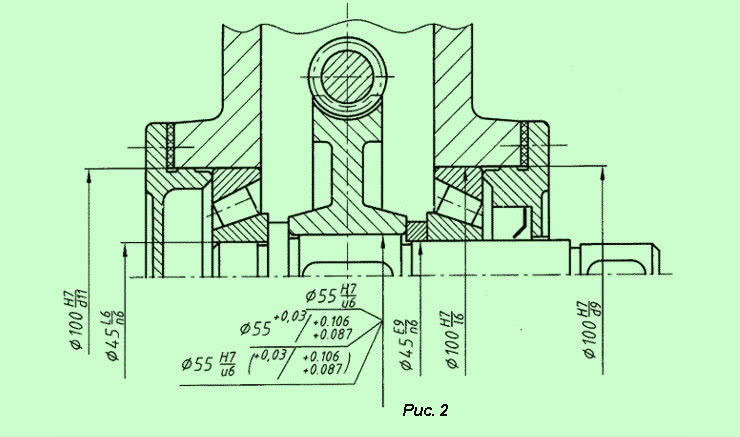

Рассмотрим пример расчета и выбора посадок подшипников качения, входящих в представленный на рис. 2 узел.

Исходные данные:

подшипник 6-7309 – однорядный конический, 6-го класса точности;

радиальная реакция опоры Fr = 20000 Н;

условия работы – удары, вибрация, перегрузка до 300%;

вал – полый с диаметром отверстия d1 = 20 мм;

корпус неразъемный; вращается вал, корпус – неподвижен.

Решение.

1. По справочнику находим посадочные размеры подшипника – диаметр наружного кольца – D = 100 мм, внутреннего – d = 45 мм, посадочная ширина, т.е. ширина без учёта радиусов закругления – B = 26 мм;

2. Нижние предельные отклонения колец определяем по табл.13 – eiD = -0,013 мм, EId = -0,01 мм, верхние отклонения равны , тогда D = 100 -0,013, d = 45 -0,01.

Вид нагружения колец: наружное – местное, внутреннее – циркуляционное.

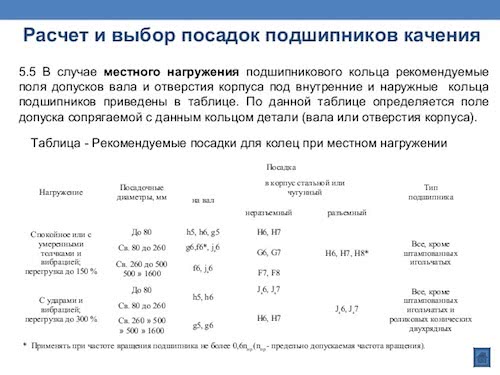

3. Основное отклонение корпуса находим по табл.7 с учетом того, что: корпус неразъемный, перегрузка 300%, D = 100 мм., получим основное отклонение – Н.

Поле допуска отверстия корпуса с учетом класса точности подшипника – Н7.

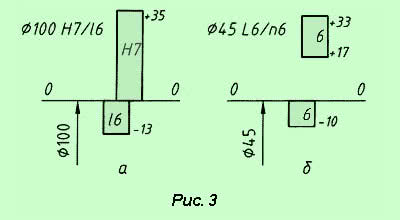

Посадка наружного кольца в корпус – 100Н7/l6. Пользуясь табл. 1 и табл. 2 строим схему расположения полей допусков (рис. 3а).

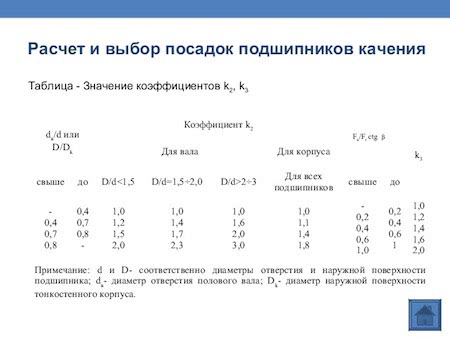

4. Основное отклонение валов определятся по интенсивности нагружения PR. Для этого необходимы коэффициенты, входящие в уравнение.

Коэффициент k1 = 1,8 (табл.9), с учетом перегрузки 300%; k2 = 1,6, т.к. d1/d = 20/45 = 0,44, а отношение наружнего и внутреннего диаметров подшипника D/d = 100/45 = 2,22;k3 = 1,0, поскольку подшипник однорядный.

Вычислим интенсивность нагружения:

PR = (20000/26)×1,8×1,6×1,0 = 2215 Н/мм.

По табл.8 находим основное отклонение вала – n; поле допуска вала, с учетом класса точности подшипника – n6.

Посадка внутреннего кольца на вал — 45 L6/n6.

Пользуясь табл.1 и табл.4 строим схему расположения полей допусков (рис. 3б).

***

Учебные дисциплины

- Инженерная графика

- МДК.01.01. «Устройство автомобилей»

- Карта раздела

- Общее устройство автомобиля

- Автомобильный двигатель

- Трансмиссия автомобиля

- Рулевое управление

- Тормозная система

- Подвеска

- Колеса

- Кузов

- Электрооборудование автомобиля

- Основы теории автомобиля

- Основы технической диагностики

- Основы гидравлики и теплотехники

- Метрология и стандартизация

- Сельскохозяйственные машины

- Основы агрономии

- Перевозка опасных грузов

- Материаловедение

- Менеджмент

- Техническая механика

- Советы дипломнику

Олимпиады и тесты

- «Инженерная графика»

- «Техническая механика»

- «Двигатель и его системы»

- «Шасси автомобиля»

- «Электрооборудование автомобиля»

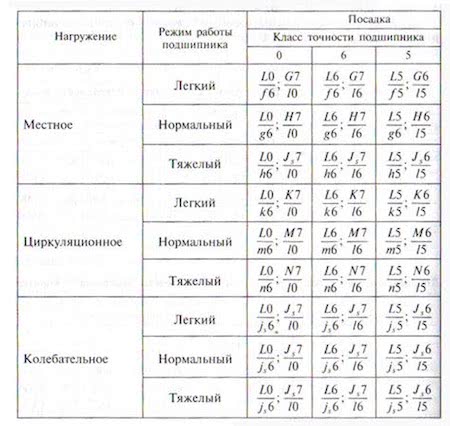

Выбор посадки подшипников качения

Среди основных параметров определяющих посадки подшипников:

- характер, направление, величина нагрузки, воздействующей на подшипник;

- точность подшипника;

- скорость вращения;

- вращение или неподвижность соответствующего кольца.

Ключевое условие, определяющее посадку – неподвижность либо вращение кольца. Для неподвижного кольца подбирается посадка с малым зазором и постепенное медленное проворачивание считается положительным фактором, уменьшающим общий износ, препятствующим местному износу. Вращающееся кольцо обязательно сажают с надежным натягом, исключающим проворот по отношению к посадочной поверхности.

Следующим важным фактором, которому должна соответствовать посадка под подшипник на валу или в отверстии, является вид нагружения. Различают три ключевых типа нагружения:

- циркуляционное при вращении кольца относительно постоянно действующей в одном направлении радиальной нагрузки;

- местное для неподвижного кольца относительно радиального нагружения;

- колебательное при радиальной нагрузке колеблющейся относительно положения кольца.

Согласно ГОСТ 520 степени точности подшипников в порядке их увеличения соответствуют пяти классам 0,6,5,4,2. Для машиностроения при нагрузках невысокой и средней величины, например для редукторов, обычным является класс 0, который не указывается в обозначении подшипников. При более высоких требованиях к точности используется шестой класс. На повышенных скоростях 5,4 и только в исключительных случаях второй. Пример обозначения подшипника шестого класса 6-205.

В процессе реального проектирования машин посадка подшипника на вал и в корпус выбирается в соответствие с условиями работы по специальным таблицам. Они приведены в томе втором Справочника конструктора-машиностроителя Василия Ивановича Анурьева.

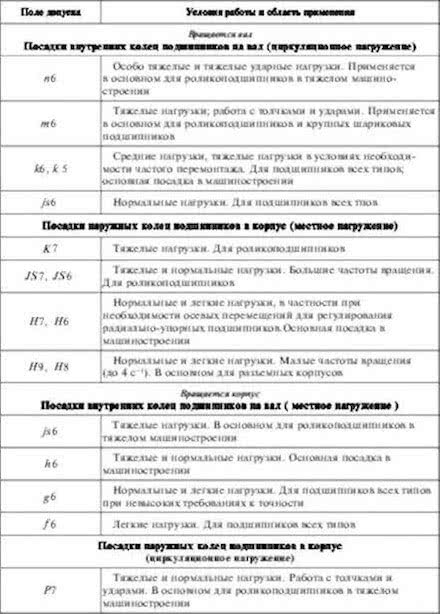

Для местного типа нагрузки таблица предлагает следующие посадки.

При условиях циркуляционного нагружения, когда радиальное усилие воздействует на всю дорожку качения, учитывают интенсивность нагружения:

Значение коэффициента k1 при перегрузках менее, чем в полтора раза, небольшой вибрации и толчках принимают равным 1, а при возможной перегрузке от полутора до трех раз, сильных вибрациях, ударах k1=1,8.

Значения k2 и k3 подбираются по таблице. Причем для k3 учитывают соотношение осевой нагрузки к радиальной, выраженное параметром Fc/Fr x ctgβ.

Соответствующие коэффициентам и параметру интенсивности нагружения посадки подшипников приведены в таблице.

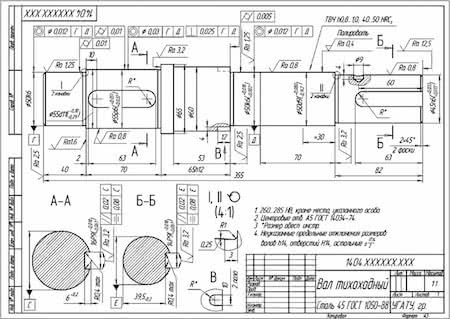

Обработка посадочных мест и обозначение посадок под подшипники на чертежах.

Посадочное место под подшипник на валу и в корпусе должно иметь заходные фаски. Шероховатость посадочного места составляет:

- для шейки вала диаметром до 80 мм под подшипник класса 0 Ra=1,25, а при диаметре 80…500 мм Ra=2,5;

- для шейки вала диаметром до 80 мм под подшипник класса 6,5 Ra=0,63 а при диаметре 80…500 мм Ra=1,25;

- для отверстия в корпусе диаметром до 80 мм под подшипник класса 0 Ra=1,25, а при диаметре 80…500 мм Ra=2,5;

- для отверстия в корпусе диаметром до 80 мм под подшипник класса 6,5,4 Ra=0,63, а при диаметре 80…500 мм Ra=1,25.

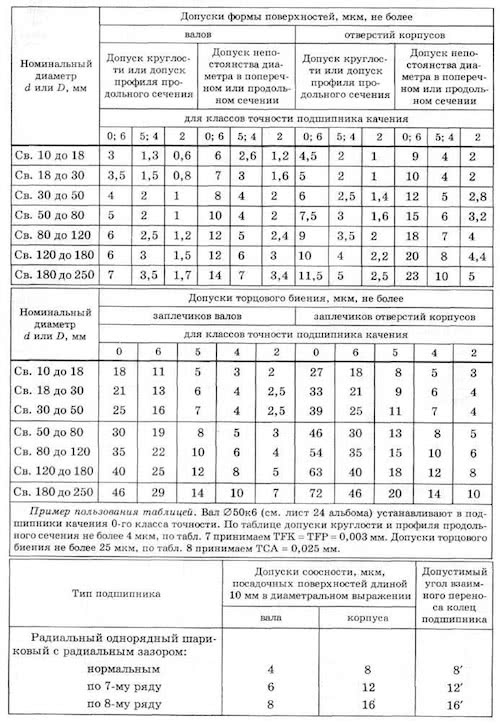

На чертеже также указывают отклонение формы места посадки подшипников, торцовое биение заплечиков для их упора.

Пример чертежа, в котором указана посадка подшипника на валу Ф 50 к6 и отклонения формы.

Значения отклонений формы принимаются по таблице в зависимости от диаметра, который имеет посадка подшипника на валу либо в корпусе, точности подшипника.

На чертежах указывают диаметр вала и корпуса под посадку, например, Ф20к6, Ф52Н7. На сборочных чертежах можно просто указывать размер с допуском в буквенном обозначении, но на чертежах деталей желательно кроме буквенного обозначения допуска приводить и его численное выражение для удобства рабочих. Размеры на чертежах указываются в миллиметрах, а величина допуска в микрометрах.

Источник

Конструкция мест вала и корпуса под шарикоподшипники

Кольца подшипников являются весьма нежесткими деталями. При продвижении подшипника по валу внутреннее его кольцо под действием неравномерно приложенных внешних сил и сил трения может деформироваться. Чтобы выправить положение подшипника, внутреннее его кольцо следует довести до упора и прижать к буртику вала. Очевидно, что буртик вала должен быть выполнен строго перпендикулярно к оси посадочной шейки вала.

Упорные буртики на валах и в отверстиях корпусов или стаканов (рис. 1) должны быть такой высоты t, чтобы торцы колец подшипников имели достаточно хорошую опорную поверхность и при работе не касались сепаратора подшипника. Поэтому упорные буртики не должны быть чрезмерно большими. В табл. 1 указана наименьшая высота заплечиков в зависимости от размера радиуса r на торце наружного или внутреннего посадочного диаметра подшипника.

Таблица 1. Наименьшая высота заплечика tmin

| Номинальное значение радиуса r

на торце посадочного диаметра подшипника |

0,5 | 1 | 1,5 | 2 | 2,5 | 3 | 3,5 | 4 |

| Наименьшая высота заплечика tmin | 1 | 2,5 | 3 | 3,5 | 4,5 | 5 | 6 | 7 |

Рис. 1. Схема установки шарикоподшипника: а – в корпус; б, в – на вал

Высота заплечиков tmin определяется размером радиуса r:

Числовые значения радиуса r на торце посадочного диаметра подшипника для каждого типа и размера подшипника приведены в каталогах подшипников.

Высота заплечика может быть больше tmin. Однако увеличение t по сравнению с tmin ограничивается условиями демонтажа. Минимальная высота заплечиков для возможности захвата съемником за кольцо подшипника при его демонтаже одинакова для наружного и внутреннего колец подшипника (рис. 1) и ее определяют по табл. 2.

Таблица 2. Минимальная высота заплечиков под съемник

| d вала, мм | до 15 | до 50 | до 100 | свыше 100 |

| k – t, мм | 1 | 2 | 2,5 | 3,0 |

После определения высоты заплечика вычисляют диаметр буртика для вала и корпуса: d1=d+2t – для вала; D1=D–2t – для отверстия.

Другие поверхности смежных деталей должны отстоять от торцов колец подшипников для всех типов подшипников, кроме конических, не менее а=2 ÷ 3 мм (рис. 1, в).

В случае, когда величина заплечиков на валу или в корпусе увеличена, то для демонтажа подшипников необходимо предусмотреть увеличенные фаски или пазы для съемника (рис. 2).

Рис. 2. Пазы под съемник

Переход от посадочного диаметра d к диаметру dt буртика выполняют в виде галтели или канавки с закруглением.

Наибольшее распространение в конструктивном решении получили переходные участки валов в виде канавок. Такое решение обусловлено необходимостью обеспечения шероховатости Ra =0,4 ÷ 1,6 мкм на посадочных поверхностях в местах установки подшипников. Указанную шероховатость целесообразнее всего получить шлифованием. Для выхода шлифовальных кругов на наружных поверхностях валов выполняют канавки (рис. 3, а), а на внутренних поверхностях – проточку канавок у опорных торцов (рис. 3; в, г). Размеры канавок приведены в табл. 6 и 7.

Рис. 3. Переходные участки валов: в виде канавок (а), галтели (б), канавок в корпусе (в, г)

Если отверстие обрабатывается разверткой, то форму проточки берут по рис. 3, в. При шлифовании отверстия и упорного заплечика форма проточки показана на рис. 3, г.

При галтельном переходе (рис. 3, б) радиус R переходного участка вала должен быть меньше радиуса r фаски сопряженного подшипника:

R=(0,5 ÷ 0,8)r.

Галтельный переход выполняют, когда посадочную поверхность вала не шлифуют или когда на валу по условиям его прочности нельзя допускать высоких концентраторов напряжений (табл. 5).

Таблица 3. Размеры канавок для вала, мм

| Диаметр вала d, мм | d1 | b | h | R | R1 |

| Свыше 10 до 50 | d-0,5 | 3 | 0,25 | 1,0 | 0,5 |

| Свыше 50 до 100 | d-1,0 | 5 | 0,5 | 1,5 | 0,5 |

Таблица 4. Размеры канавок в отверстиях корпуса, мм

| Диаметр отверстия в корпусе D, мм | d2 | b | h | R | R1 |

| Свыше 10 до 50 | d+0,5 | 3 | 0,25 | 1,0 | 0,5 |

| Свыше 50 до 100 | d+1,0 | 5 | 0,5 | 1,5 | 0,5 |

| Свыше 100 | d+1,0 | 8 | 0,5 | 2,0 | 1,0 |

Таблица 5. Галтели и канавки для посадки подшипников качения

| rном | r1 | rном | r1 | rном | b |

| 0,2 | 0,1 | 2 | 1 | ||

| 0,3 | 0,2 | 2,5 | 1,5 | 0,2-0,8 | 2 |

| 0,4 | 0,2 | 3 | 2 | 1,0-2,0 | 3 |

| 0,5 | 0,3 | 3,5 | 2 | 2,5-3,5 | 4,0-6,0 |

| 1 | 0,6 | 4 | 2,5 | 5 | 8 |

| 1,5 | 1 | 5 | 3 | ||

| Примечание. В таблице приведен наибольший размер галтели. |

Восстановление посадочного места под подшипник

Во всех механизмах, агрегатах и машинах, работающих по принципу создания и передачи вращательных движений, в своей конструкции имеют подшипники.

Подшипниковый узел – это конструктивная часть агрегата, на которую возлагаются следующие функции:

- составлять опорную площадку для валов

- передавать значительные крутящие моменты

- выдерживать значительные радиальные и осевые нагрузки

- быть устойчивыми к воздействиям динамических нагрузок

Требования, предъявляемые к подшипникам

К подшипникам предъявляются следующие требования:

- работать с минимальными шумовыми эффектами

- не создавать вибрацию посадочных мест, и как следствие, всего агрегата в целом

- иметь минимальный объем эксплуатационного обслуживания

- работать в широком диапазоне рабочих температур и частот вращения

- обеспечивать минимальные потери на трение

- обеспечивать долговечную и надежную работу всего агрегата в целом

В зависимости от конструкции, подшипники имеют различные модификации. Наиболее востребованными считаются подшипники качения.

Устройство подшипников качения

Подшипники качения, в зависимости от формы тела качения, могут быть шариковыми, роликовыми или игольчатыми. Каждый из этих видов состоят из наружного и внутреннего кольца, сепаратора и тела качения (шарика, ролика или иглы).

Кольца имеют дорожку качения, по которой перемещается тело качения. Сами кольца жестко крепятся на конструкциях агрегатов. Наружное кольцо, своей внешней стороной закрепляется на корпусе агрегата, обычно в подшипниковых узлах. Внутреннее кольцо, закрепляется на наружной поверхности вала агрегата.

Таким образом, для работы подшипника необходимо иметь два посадочных места: в корпусе и на силовом валу агрегата.

Требования к посадочным местам электродвигателя

Для того чтобы подшипники имели высокую прочность соединения, их посадочные места должны удовлетворять следующим требованиям:

- посадочная площадка обеспечивает прочность соединений поверхностей и препятствует смещению кольца

- посадка должна быть с натягом. Такие условия предупреждают проворачивание колец. Это оберегает подшипник от смятия

- подшипник имеет нормированную шероховатость, размерность и форму

- подшипник имеет нормированные размеры диаметров вала и корпусных отверстий

- площадки должны быть хорошо отполированные. Это исключает смятие или срез микронеровностей во время запрессовки подшипников

- форма посадочной площадки должна быть в пределах нормативных допусков

- подшипник имеет входные фаски с небольшим углом конусности. Это обеспечивает плавность посадки подшипника

Любое отклонение от перечисленных требований может привести к повреждению самого подшипника, а, следовательно, вызвать серьезные проблемы с самим агрегатом.

Профессиональный ремонт электродвигателей

Таким образом, при появлении незначительных признаков нарушения работы посадочных мест, следует провести диагностику и выявить причины.

Эту работу могут выполнить работники нашей фирмы. Кроме того, при необходимости восстановить все посадочные места под подшипники.

Организация обеспечена парком измерительной техники, а также технологическим оборудованием для выполнения восстановительных работ посадочных мест на следующих видах электродвигателей:

- переменного и постоянного тока во взрывозащищенном и взрывобезопасном исполнении

- трехфазных и однофазных асинхронных и синхронных до 1000 В

- на всех типах промышленных электродвигателей выше 1000 В

- на асинхронных двигателях однофазного исполнения

Виды восстановительных работ

Восстановление посадочных площадок под подшипники может выполняться по следующим технологиям:

- метод наплавки металла — на изношенную поверхность наплавляется слой металла. После этого часть металла снимается с помощью металлообрабатывающих станков. Затем посадочное место подгоняется под заданные размеры путем тонкой механической обработки и шлифованием. Такая технология применяется в основном при значительном износе поверхности. Технология простая, но довольно затратная

- метод полимерного заполнения — эта технология применяется не так давно. Изношенная поверхность заполняется полиэфирной смолой с последующей механической обработкой. Полимерный состав быстро затвердевает, обладает высокой прочностью и теплоустойчивостью. Хорошо поддается механической обработке.

Посадка — подшипник — качение

Посадки подшипника качения на вал и в корпус выбирают в зависимости от различных факторов: условий работы колец подшипников, вида нагружения колец, режима работы и диаметра подшипников.

|

Посадки шариковых и роликовых подшипников. |

Посадка подшипников качения обычно выполняется при помощи ручных, гидравлических или пневматических прессов; без пресса — с применением необходимой оснастки; с подогревом или охлаждением, а также в последнее время с применением масла под высоким давлением.

Посадки подшипников качения на вал осуществляются по системе отверстия; посадки в корпус — по системе вала.

Посадка подшипника качения на вал обычно производится с натягом. Внутренняя обойма подшипника обработана по 7 — 8 классу шероховатости, а твердость стали обоймы в 2 — 3 раза больше твердости материала вала, так как все детали подшипника качения закалены. При посадке подшипника без нагрева происходит срезание неровностей вала, а при посадке с нагревом — смятие неровностей вала. Если вал обработан грубо, посадка с течением времени ослабевает, поэтому посадочное место вала также должно обрабатываться по 7 — 8 классу шероховатости.

Посадки подшипников качения на вал осуществляются по системе отверстия; посадки в корпус — по системе вала.

Посадки подшипников качения выбирают, учитывая следующие положения.

|

Посадка на вал легкой ( а и тяжелой ( б деталей.| Элементы съемника для демонтажа резьбовых ввертышей.| Приспособление для выпрессовки.| Высверливание шпильки. |

Посадка подшипников качения с натягом производится нагревом подшипника до 90 — 100 С в горячем минеральном масле. Почему для подшипников качения недопустима более высокая температура нагрева, а также выдержка в горячем масле более 40 мин.

Посадка подшипника качения на вал обычно производится с натягом. Внутренняя обойма подшипника обработана по 7 — 8 классу шероховатости, а твердость стали обоймы в 2 — 3 раза больше твердости материала вала, так как все детали подшипника качения закалены. При посадке подшипника без нагрева происходит срезание неровностей вала, а при посадке с нагревом — смятие неровностей вала. Если вал обработан грубо, посадка с течением времени ослабевает, поэтому посадочное место вала также должно обрабатываться по 7 — 8 классу шероховатости.

Посадка подшипников качения на вал назначается по системе отверстия, при которой для определенного внутреннего диаметра подшипника ( отверстия) различные посадки осуществляются за счет изменения предельных размеров вала. Например, для подшипника качения внутренним диаметром 100 мм при необходимости посадить его на вал тугой посадкой по 2-му классу точности в соответствии с таблицей справочника вал выполняется диаметром 100 мм с предельными отклонениями 0 035 или 0 012 мм; тот же подшипник можно насадить на вал напряженной посадкой по 2-му классу точности, если выполнить вал с предельными отклонениями 0 026 или 0 003 мм; для случая плотной посадки отклонения вала должны быть в пределах 0 012 и — 0 012 мм.

|

Посадка на вал легкой ( а и тяжелой ( б деталей.| Элементы съемника для демонтажа резьбовых ввертышей.| Приспособление для выпрессовки.| Высверливание шпильки. |

Посадка подшипников качения с натягом производится нагревом подшипника до 90 — 100 С в горячем минеральном масле. Почему для подшипников качения недопустима более высокая температура нагрева, а также выдержка в горячем масле более 40 мин.

|

Значения начальной осевой игры в сферических радиальных шарикоподшипниках. |

Посадки подшипников качения всех классов точности ( по ГОСТ 520 — 55) на валы ( оси) осуществляются по системе отверстия, а в корпусы — по системе вала.