Производство брикетов

Сырьем для изготовления брикетов становятся всевозможные виды отходов сельхозпредприятий, деревообработки, мебельного производства и других промышленных отраслей, где используют древесину и растения. Технология производства топливных брикетов из опилок делает возможным для создания одного кубометра готового продукта расходовать до четырех кубометров отходов, что положительно влияет на окружающую среду. Компании, которые изготавливают экологичные дрова, избавляют планету от огромного количества мусора.

Расходы на сырье для брикетирования варьируются в зависимости от его вида и качества, а также от региона, из которого его доставляют. Качество поставляемого сырья является одним из главных факторов успешности производства экологичного чистого топлива

Важно иметь надежных поставщиков, которые по законам и правилам обеспечивают экологическую безопасность на своем производстве. Такими поставщиками становятся многочисленные агрокомплексы и фермы, деревообрабатывающие предприятия и лесопилки

Технология производства экологичного топлива делится на несколько этапов. На каждом из них задействуется специальное оборудование, и соблюдаются установленные нормы температуры и давления. Но главным элементом при создании брикетов становится связывающее вещество. Соединительные компоненты в процессе производства оплавляются и связывают между собой фракции сырья.

Отходы древесины лиственных деревьев не нуждаются в добавлении соединительных компонентов, потому что в них итак содержится смола, которая становится связующим элементом во время нагрева. Сельскохозяйственные отходы, напротив, требуют дополнительных веществ, таких как лигнин. Лигнин считается базовым компонентом в топливных брикетах. По составу он экологичен, так как получается только из остатков частей растений.

Производство экологичных дров начинается с подготовки аппарата для сушки и установления нужной температуры внутри вентилятора. После чего идет погрузка бункера со шнековым питанием, подающий материал в сушильную камеру. Влага устраняется воздушными потоками, поэтому в атмосферу выходит только обычный пар. Никаких вредных веществ при сушке материала не выделяется, именно поэтому изготовление топливных брикетов называется экологичным.

Этапы изготовления

Основные этапы изготовления:

- Измельчение/дробление сырья до фракции не более 3мм. Отходы измельчаются в рубильной машине. Вращающийся барабан аппарата, оснащенный острыми ножами, измельчает щепки и отделяет более крупные из них для повторного измельчения до необходимых размеров.

- Сушка. Тепло-генератор осуществляет сушку фракций горячим воздухом. Количество влаги в сырье не должно превышать 15%.

- Брикетирование. В экструдере начинается линия брикетирования древесных отходов, и не только. Подготовленная смесь поступает на опрессовывание. В условиях высокого давления и при особой температуре сырье выдавливается из экструдера и нарезается на отдельные брикеты.

- Упаковка. Происходит герметичная упаковка брикетов, после чего их отправляют на склад.

Оборудование для изготовления

Основным оборудованием для изготовления топливных брикетов являются экструдер и пресс.

Экструдер – это машина, которая размягчает/плавит материалы и придает им нужную форму путем выдавливания спрессованной массы через фильеру. Состоит станок из нескольких основных фрагментов: корпуса с нагревательным элементом, основного шнека и экструзионной головки для создания брикетов определенной формы на выходе из машины.

Пресс представляет собой аппарат для сдавливания подготовленной смеси фракций до высокой плотности и эргономичной консистенции. Спрессовывание позволяет формировать максимально компактные и подходящие для долгого хранения и использования брикеты.

Можно выделить несколько типов пресса:

- Ручной пресс для брикетов. Это несложная металлоконструкция, включающая в себя пресс-форму, опорную часть, поршень и рукоять. Данный вид пресса имеет легкий вес и удобен в транспортировке.

- Гидравлический пресс. Гидравлический пресс включает в себя поршневой насос с регулируемой производительностью, электродвигатель и бак с гидравлическим маслом. Используется только в помещениях с поддержанием плюсовой температуры.

- Ударно-механический пресс. Формирует брикеты по принципу ударной экструзии. Поршень пресса размещен горизонтально внутри цилиндрического насоса.

Пресс для изготовления топливных брикетов своими руками

Покупка готового оборудования для изготовления брикетов в зависимости от его мощности обойдется в сумму от 300 тыс. до 1 млн. руб.

Разумеется, для частника, желающего заняться изготовлением данного топлива чисто для собственных нужд, такие затраты нецелесообразны, поскольку окупятся они не скоро. Более правильным будет изготовить пресс из подручных материалов, тем более что ничего сложного в его конструкции нет.

Можно соорудить необходимое оборудование с нуля либо воспользоваться готовыми механизмами.

Самодельный станок

Изготовление установки с нуля

Создать значительное усилие, необходимое для сжатия сырья, можно при помощи:

- рычага (на него можно воздействовать собственным весом);

- винтового механизма.

Рычажный пресс можно изготовить даже из дерева, для винтового обязательно понадобятся стальные заготовки и токарный станок.

Шнековый экструдер (пресс для опилок) теоретически также можно изготовить своими руками и некоторым умельцам это даже удалось, но обходится такая затея из-за сложной обработки деталей и необходимости применять специальную высококачественную сталь очень дорого.

Отопление на пеллетах не только экономичное, но и экологичное, ведь в качестве топлива используется вторсырье. Можно изготовить пеллетный котел своими руками или же переделать твердотопливник под пеллеты.

Подробную инструкцию по изготовлению твердотопливного котла своими руками вы найдете тут.

Сомневаетесь по поводу выбора пеллетного котла? По этой ссылке: вы найдете отзывы реальных пользователей о данных котлах. Читайте и делайте выводы.

Изготовление пресса на базе готового механизма

Для изготовления брикетов можно приспособить какое-нибудь более доступное, чем настоящий станок, устройство — домкрат или небольшой гидравлический пресс. Его останется только снабдить пуансоном и матрицей.

Следует понимать, что любой самодельный пресс, даже изготовленный на базе гидравлического домкрата, не сможет развивать усилий, обеспечивающих выделение лигнина. Поэтому вместо него в сырье приходится добавлять сторонние связующие.

В этом качестве применяют:

- Дешевый клей, например, обойный.

- Глину (добавляется 1 часть на 10 частей опилок).

- Размокшую бумагу, в том числе гофрокартон — содержащийся в ней лигнин при контакте с влагой проявляет свои клейкие свойства (это свойство бумаги используется при напылении теплоизолятора типа «Эковата»).

Еще одно отличие от промышленной технологии состоит в том, что исходный материал не сушат, а наоборот замачивают в воде — тогда частички лучше склеиваются. Затем готовый брикет сушат на открытом воздухе.

Как измельчить сырье

За хлопотами по изготовлению самодельного пресса нельзя забывать о таком важном этапе производства брикетов, как измельчение сырья. Резать его вручную очень трудно — тут также необходима механизация

Некоторые делают измельчители самостоятельно из старой активаторной стиральной машинки — устанавливают вместо активатора ножи.

Еще вариант — приобрести роторный станок. Назначением этого прибора как раз и является измельчение растительности — дачники используют его для изготовления удобрений из листьев и травы.

Технические моменты

Сразу стоит отметить, что производство экодров в России только зарождается, поэтому уровень конкуренции невысокий. В то же время спрос на евродрова постепенно и уверенно растет. Обусловлено это тем, что современное топливо работает более эффективно, чем привычные аналоги, а значит позволяет экономить.

Если вы размышляете о работе в этой сфере и уже продумываете бизнес-план производства топливных брикетов, то мы бы рекомендовали переходить к практике, поскольку в настоящее время уже запускается большое количество подобных заводов.

Установленная в цеху линия производства экодров

Техническая сторона в этом деле не самая сложная, как и изготовление продукции. Правильно настроенная линия производства топливных брикетов будет работать как часы, главное следить за базовыми процессами и производить уход за оборудованием. Линия по производству топливных брикетов может быть закуплена у производителя полностью, либо по частям. В зависимости от мощности установки цена на нее может значительно меняться. Следует подбирать линию исходя из реалий вашего рынка и возможностей сбыта.

Обычно для производства топливных брикетов необходимы следующие аппараты:

Промышленный измельчитель. Позволяет провести первичную обработку сырья, довести его до одинаковой консистенции. Измельчитель выбирается исходя из типа сырья, которое будет использовано для изготовления евробрикетов. В качестве измельчителя может использоваться группа станков, например, щепорез для крупной древесины и дробилка для мелкой, либо один — соломорез для переработки соломы. Если выбрать нескольку устройств для линии, то можно использовать различные виды сырья, что расширит потенциальный ассортимент продукции.

Первая стадия работы с сырьем

- Промышленная сушильная машина. Сушильный аппарат позволит вам нормально подготовить сырье для производства. Важным качеством евродров является малая влажность, обычно не более 8-9%, что просто необходимо для обеспечения их хорошей работы. Уменьшить влажность позволит сушильная машина, а остатки влаги заберет пресс.

- Прессовальный агрегат, экструдер. Главной частью линии является пресс-машина, призванная изготавливать брикеты нужной формы. Под действием высокого давления и температуры из высушенного сырья получаются экодрова. Принцип производства топливных брикетов прост, натуральные материалы во время прессования выделяют лигнин, которые и связывает все мелкие части воедино. Таким образом потребность в клеевых веществах отсутствует, а на выходе получается экологичное топливо, высокая плотность которого и объясняет его отличные характеристики. Брикетирующим станком можно создавать изделия разной формы, сейчас в основном выпускаются цилиндрические и прямоугольные варианты.

Прессовальный аппарат в работе

Упаковочное оборудование. Полученные евробрикеты следует упаковать в целлофан, служащий надежной защитой от влаги и внешних воздействий. Упаковка топливных брикетов проводится в автоматическом режиме на специальной машине. Затем готовые пачки грузятся на паллеты. Внешний вид товара должен указывать на качество его производства, поэтому от упаковки будут в некоторой степени зависеть показатели реализации.

Упаковка готовой продукции на станке

Подобное оборудование могут предложить многие именитые производители станков. Можно заказать сразу готовую линию, а можно собрать ее из различных машин, купленных по выгодным ценам у разных поставщиков. Если вы открываете первое производство, рекомендуется покупать новое оборудование, а для расширения уже можно рассматривать варианты с б/у техникой.

Полезно знать: Какие дрова лучше использовать для растопки бани

Главная задача при формировании линии подобрать подходящий объем продукции, который вы сможете изготовить и реализовать. Рентабельность производства топливных брикетов во многом зависит от уровня спроса, который следует непременно изучить на стадии составления бизнес-плана.

Преимущества брикетов

Задаваясь вопросом, какой вид топлива выбрать для приобретения или производства, следует сравнить рынок цен и характеристики материалов. Топливные брикеты в двадцать первом веке в разы превосходят другие горючие источники энергии за счет ряда преимуществ:

- высокая плотность и низкая влажность позволяют достигнуть выделения тепла 5 кВт в час

- равномерное горение при минимуме дыма

- низкий процент золы при полном сгорании (> 10%)

- стоимость брикетов получается выгоднее, чем стоимость пеллетов и угля

- затраты на производство так же ниже, чем затраты на производство других материалов

- лучшая альтернатива остальным видам горючего топлива без изменения печи

- экологичность

- удобны для хранения и транспортировки

Использование евродров из вторсырья стало значимым шагом как для окружающей среды, так и для современных бизнесменов. За альтернативными видами топлива стоит будущее, поэтому конкуренция по производству топливных брикетов возрастает с каждым днем. Даже в домашних условиях люди стараются извлечь выгоду из отходов и изготавливают самодельные брикеты. Отдавая предпочтение экологичным материалам, каждый делает значимый вклад в чистое будущее.

Актуальность идеи

Экономичность, экологичность, удобство хранения и использования, высокая эффективность – вот основные причины роста популярности этих материалов как в Европе, где они и были изобретены, так и в России. Теплоотдача такого топлива в 1,5 раза выше, чем у древесины. Одна тонна евродров способна заменить одну тонну угля, но при этом брикеты компактнее и при горении не распространяют неприятного запаха, дыма и копоти.

Стоимость топливных брикетов, в зависимости от вида продукции и исходных материалов, составляет в среднем от 4500 руб. до 10000 руб. за тонну. С учётом того, что делают их из отходов, и текущие затраты производителей сводятся в основном к оплате электрической и тепловой энергии, необходимой для работы специального оборудования, бизнес по изготовлению евродров можно назвать одним из самых простых и недорогих в содержании среди всех направлений производственной сферы.

Российский рынок производства топливных брикетов ориентирован на экспорт. Основными покупателями являются страны Европы: Дания, Швеция и Норвегия. География продаж расширяется, вместе с тем растёт и внутреннее потребление брикетированного биотоплива. Установка линии по производству топливных брикетов на деревообрабатывающем предприятии (например, если в качестве основного направления используется лесопилка как бизнес) может эффективно решить проблему утилизации отходов, расширить ассортимент выпускаемой продукции и обеспечить его владельцу хороший дополнительный доход.

Но даже если сырьё для изготовления такой продукции придётся закупать, а надо сказать, что стоимость, к примеру, двух тонн древесных отходов, необходимых для получения одной тонны брикетированного топлива, составляет около 400 рублей, такой бизнес на вторсырье может быть очень выгодным.

Подготовка главных узлов

Пресс для брикетов собственными руками можно будет сделать и из трубы и стали оцинкованной. Труба должна владеть диаметром в границах от 25 до 30 мм, из неё вырежьте шток пуансона. Заготовка для матрицы должна быть сделана из толстостенной трубы, диаметр которой зависит от того, какой размер должны будут иметь брикеты.

Если брикеты получаются тонкими, то их плотность становится больше, а продуктивность станка, напротив, уменьшится. Для корпуса миксера подойдёт труба внушительного диаметра, а если такой не нашлось, то ее можно сделать из листа железа. Когда делается пресс для брикетов для топлива (собственными руками), необходимо выполнить два лотка, один из которых будет применяться для приема продукции которая готова, в то время как другой – для загрузки подготовленного материала.

Брикетирование своими руками – за и против

Самостоятельно сделать пресс и наладить производство топливных брикетов возможно. Но это требует материальных затрат, физических усилий и времени. Надо учитывать и то, что достичь качества евродров, выпускаемых в заводских условиях, вряд ли получится. Конечно, можно приобрести станок, мало уступающий производственному, но затраты на приобретение будут колоссальными.

Необходимо хорошо представлять, для чего требуется собственное производство, какие есть для этого условия и какие предстоят затраты. Может быть, и не стоит отказываться от обычных дров или лучше закупать для отопления уже готовые брикеты.

Плюсы

Положительные стороны домашнего изготовления состоят в следующем. Собственные топливные брикеты не дадут качества горения, как у покупных, но будут эффективнее дров.

Если есть возможность получения большого количества древесных отходов – опилок, мелких обрезков, стружки, коры, – то из них выгоднее сделать спрессованные дрова. Опилки и стружка в чистом виде малопригодны для горения, а после обработки на станке для прессовки опилок из них выходит хорошее топливо.

Можно пустить в дело не только дровяные, но и любые другие горючие отходы – солому, сухие листья, бумагу, картон. По отдельности из них горючий материал – никакой, а в брикетах будет толк. Брикетированное топливо удобно для складирования и для загрузки в топку.

Минусы

Но есть и недостатки, о которых следует помнить. Попытки улучшить качество самодельных евродров могут привести к тому, что будет покупаться дорогостоящее оборудование или постоянно дополняться существующее. В итоге окажется, что выпуск собственных брикетов не оправдает затраты.

Самодельным топливным брикетам требуется место для качественной сушки. Просушивание на солнце не всегда оправданно. Требуется просторное сухое помещение. Хранить самодельные брикеты тоже надо так, чтобы они не впитывали влагу.

Домашние связующие материалы

На самодельных станках добиться давления, при котором из древесной массы выделяется лигнин, практически невозможно. Поэтому в сырье для самостоятельного брикетирования обязательно надо добавлять материалы, которые помогут связать, склеить сырье в монолитный брикет. Чаще всего для этих целей используют:

- глину. Объемная пропорция 1 к 10 древесного сырья;

- клей. Годится любой, но, естественно, лучше брать самый дешевый;

- измельченную бумагу или картон. Помимо того что это тоже горючий материал, в бумаге содержится лигнин. А бумажный лигнин свои клейкие свойства проявляет при замачивании. Правда, потом понадобится дополнительное время на просушку брикетов, содержащих бумагу.

Чтобы связующие добавки в полной мере проявили свои свойства, их надо тщательно перемешивать с горючим сырьем, а потом эту смесь замачивать в воде.

В этом основное отличие домашнего изготовления. Сушат топливные брикеты уже после прессовки, чтобы они затвердели, держали форму и хорошо горели.

Пресс для производства топливных брикетов и вытяжка

Данное оборудование предназначено для брикетирования биологического сырья, влажность которого составляет 8-12 процентов, фракция до 5 мм. Пресс оборудован отрезным ножом для деления готовой продукции, регулированием оборотов шнека, системой температурного контроля. Вытяжка состоит из зонта, воздуховодов, металлического короба, вентилятора.

Она предназначена для удаления выделяемых газов во время работы установки. Размеры воздуховодов индивидуальны, они привязываются непосредственно к конкретному промышленному объекту. Технические характеристики: производительность – 150-200 кг/час, мощность двигателя составляет 15 кВт, габаритные размеры — 2,21х0,66х1,32 метра, вес – 725 кг.

Как сделать своими руками?

Схема конструкции пресса для опилок:

При небольших объёмах переработки сырья, есть смысл задуматься об изготовлении оборудования своими руками. В зависимости от конструкции и привода, возможно создание пресса с производительностью до 0,5м³ в течение 6-8 часов.

В интернете приведено достаточно много чертежей оборудования, которые охватывают различную производительность, виды сырья. Если у вас есть техническое образование или склонность к конструированию, то выполнить графическое изображение самостоятельно не составит особого труда.

Необходимые материалы:

- Набор столярно-слесарного инструмента – ножовки по дереву и металлу, молоток, пассатижи, отвёртки, напильники и другой абразивный инструмент;

- Электродрель (шуруповёрт) с набором свёрл по дереву и металлу;

- Сварочный аппарат с питанием от электросети в 220V, необходим для изготовления серьёзного мощного станка;

- Древесный (доски, бруски) и металлический (различного вида профили) полуфабрикат.

Пошаговое руководство:

- Ещё раз внимательно изучаем чертёж будущей конструкции – на стадии проектирования зачастую вкрадываются различные, незаметные на первый взгляд, ошибки.

- Изготовляются отдельные части будущего оборудования. На этой стадии целесообразно выполнять все необходимые отверстия, производить получистовую обработку.

- Осуществляется сборка изделия. Для уменьшения затрат на транспортировку, монтаж лучше производить как можно ближе к месту, где предполагается эксплуатация пресса.

- Выполняются пуско-наладочные работы. Для этого должно быть подготовлено необходимое количество сырья. Начальная загрузка отходов производится на 40-60% от общего объема приёмного устройства. Усилие также не должно превышать 50% от расчётных значений.

- При положительных результатах предварительных работ, оборудование окончательно устанавливается по месту эксплуатации, проводится полномасштабная нагрузка конструкции.

При правильных конструкторских расчётах и выборе необходимого материала для изготовления пресса, продуманных шагах сборки, осуществить монтаж и вывести на полную загрузку оборудование, можно за 3-7 дней.

Производство продукции в домашних условиях

Изготовление топливных брикетов из опилок своими руками в домашних условиях удобно в том случае, если поблизости находится деревообрабатывающее предприятие, которое будет предоставлять сырье. Для производства продукции можно использовать самодельный станок. В данном устройстве должен присутствовать механизм, позволяющий создать давление, а также элемент, при помощи которого изделиям можно придать прямоугольную или круглую форму. Самый простой вариант — самодельные агрегаты с ручным приводом, конструирование которых не вызывает особых сложностей.

Изготовление брикетов состоит из нескольких этапов:

- Измельченное сырье смешивается с глиной, которая будет выступать в качестве связующего вещества.

- Смесь разбавляется водой в определенной пропорции и тщательно перемешивается.

- Получившаяся масса заливается в форму и прессуется.

- Изделия извлекаются из формы, а затем сушатся на солнце.

Следует учитывать, что из — за содержания глины, самодельное топливо имеет достаточно высокий процент зольности. Кроме того, его теплотворность значительно ниже, чем у брикетов, изготовленных на профессиональном оборудовании, обеспечивающем высокое качество сушки изделий.

https://youtube.com/watch?v=r9wErnR8USo

→ 09.03.2016

Бизнес на батутах для детей

Изготовление черенков и лопат

Изготовление гипсокартона

Изготовление теплоэффективных блоков

Топ-10 летних идей для бизнеса!

Топ-20 бизнес идей из Китая. Прибыльные товары для бизнеса с Aliexpress

Станки и оборудование

Чтобы биологические отходы перерабатывались максимально эффективно, создано специальное оборудование. При производстве в качестве сырья используются опилки, солома, лузга подсолнечника, сухая трава бобовых, масличных культур. Конечный продукт переработки — непрерывный брикет, называемый евродровами.

Топливные брикеты производятся на следующих типах оборудования:

- сушилки. Чтобы обезводить различные типы сырья, требуются разные виды сушилок;

- дробилки. Чаще используются дробилки молоткового типа;

- грануляторы;

- аппараты для брикетирования: это может быть производственная линия или отдельные станки для переработки опилок или соломы.

В зависимости от объемов производства и состава сырья можно подобрать подходящий вид станков.

- Сырье: небольшие объемы сухой стружки и опилок. Брикеты RUF изготавливаются с помощью пресса. Это топливные блоки хорошего качества, которые можно продавать как внутри страны, так и за рубежом. Станки такого типа производятся в Дании, они довольно дороги, очень производительны и обладают высоким ресурсом. Аналоги RUF-прессов выпускают в Прибалтике, они немного дешевле.

- Сырье: небольшие объемы сырой щепы, опилок и стружки. Чтобы из такого сырья изготовить топливные брикеты, необходимо его подготовить: высушить и подробить, после чего прессовать. Понадобятся: сушилка, измельчитель, пресс.

- Сырье: много влажных отходов деревообработки. Выгоднее всего приобрести полную линию по изготовлению топливных брикетов. Пресс необходим высокопроизводительный. Значительно повышается эффективность производства, если к одному прессу взять пару сушилок.

Калибратор сырья

завод-контейнер по производству топливных брикетов

Он необходим для отсеивания слишком крупных частиц (больше 5 мм) на дробилку. Сырье подходящего размера подается на транспортер и оттуда в сушилку. Наиболее удобны шнековые транспортеры производительность их может быть от 1,5 до 10 кубометров сырья в час.

Сушилки

Влажность сырья — это один из важнейших параметров для получения качественных брикетов. Для ее измерения используются электронные влагомеры. Для обезвоживания торфа и отходов деревообработки на производстве широко используют аэродинамические сушилки — диспергаторы. Диспергаторы удобны тем, что высушивание происходит за счет горячего дыма, который подается в камеру. Сушилка состоит из воздуховодов, вентилятора, циклонов, приемника, теплогенератора.

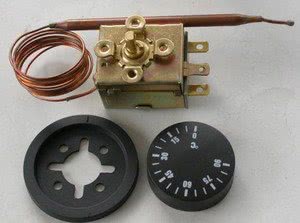

Топочная камера обычно возводится из кирпича. Для поддержания температуры устанавливается термодатчик. Производительность сушилок может быть от 100 до 300 кг сырья в час.

Прессы

пресс-экструдер

В производстве используются универсальные брикетирующие прессы для различных видов деревообрабатывающей и пищевой промышленности (шелухи и лузги семян и зерна, опилок). Обрабатывают сырье влажностью от 8 до 12%, с размером частиц не более 5 мм. Для разделения бруса в прессе предусмотрен нож. Обороты шнека регулируются. Кроме этого, существует система термодатчиков. Прессы экструдеры работают при температуре воздуха выше 5 градусов Цельсия.

Под высоким давлением и температурой +200-350 градусов Цельсия сырье прессуется шнеком. В качестве связующего компонента выступает натуральное вещество — лигнин, который присутствует в сырье. При высоких температурах поверхность готовых блоков оплавляется, становится прочной. Поэтому они выдерживают транспортировку, хранение.

В процессе работы пресса выделяются вредные газы, которые отводятся с помощью вытяжки. Ее конструкция содержит: воздуховоды, зонт, вентилятор, короб из металла. Диаметр воздуховодов подбирается в зависимости от местных особенностей.