Область применения

Где же используется рассматриваемое устройство? Область применения влагоотделителя для компрессора весьма обширна. Его устанавливают в системы автомобилей, оборудования сферы машиностроения, в авиастроении и так далее. В данном случае рассмотрим использование влагоотделителя для компрессора, используемого при покраске. В данном случае можно использовать самодельный или промышленный вариант исполнения.

Достигнуть высокого качества покраски различных поверхностей можно следующим образом:

- Нужно правильно настроить компрессор и грамотно подобать под него влагоотделитель.

- При использовании влагоотделителя с высоким показателем эффективности снизить содержание влаги в воздушной массе можно на 90%.

- Снижение количества влаги в воздухе позволяет существенно повысить показатель объема воздушной массы.

- Если в влажность будет высокой, то происходит образование кратеров. Это связано с тем, что при взаимодействии масла, кислорода и влаги образуются пузырьки, которые значительно снижают качество получаемой поверхности.

Фильтр-влагоотделитель

Для низкокачественной покраски можно использовать влагоотделители, созданные своими руками. Однако если нужно достигнуть высокого результата нужно использовать промышленные варианты исполнения, которые способны провести снижение влажности воздуха не менее чем на 70%.

На что стоит обратить внимание?

Как и при создании своими руками влагоотделителя для компрессора, таки при покупке следует обратить внимание на следующие показатели:

- Количество этапов очистки – важный показатель. Как правило, фильтрация осуществляется за два этапа: первый отделяет большую часть воды и крупные частицы, второй – более тонкая очистка. Если будет только первый этап, то качество воздуха будет низким. Если конструкция имеет только тонкую очистку, то есть вероятность ее очень быстрого засорения.

- Пропускная способность определяет возможность использования влагоотделителя в системе с компрессором, а также его производительность. Если пропускная способность будет ниже установленной нормы, то он быстро выйдет из строя, так как не будет справляться с нагрузкой.

- Глубина очистки. Как правило, этот показатель указывается в микронах. К примеру, показатель в 5 микрон говорит о том, что устройство способной провести отсеивание частиц, который имеют больший размер этого показателя. Мелкие частицы, менее 5 микрон, пройдут через установленные элементы.

В некоторых случаях производители указывают то, насколько можно снизить влажность кислорода при пропускании его через рассматриваемую конструкцию. Своими руками можно создать влагоотделитель для компрессора, который будет наполовину снижать влажность, проводить задержку частиц в несколько десятков или сотен микронов. При этом некоторые элементы все же придется приобретать, к примеру, блок тонкой очистки.

Самодельный охладитель

Низкая температура воздуха позволяет собирать (конденсировать) влагу, содержащуюся в потоке воздуха, направляемого в компрессор. Устройства этого типа популярны, особенно среди специалистов по ремонту автотехники. Работа изделия этого типа обеспечивает подачу воздуха, отвечающего всем требованиям по чистоте.

При изготовлении такой камеры своими руками, требуется обеспечить подачу потока воздуха в морозильную камеру. Главная задача, которую потребуется решить при изготовлении охладителя – обеспечение герметичности холодильного агрегата и выполнить штуцер для отвода влаги. Для районов с холодным климатом допускается обеспечение подачи воздуха непосредственно с улицы. Такой ход позволит получать воздух с низкой концентрацией влаги и после минимальной обработки направлять в компрессор.

Но надо понимать, что выпуск охладителя своими руками, для очистки воздуха отличается сложностью и влечет за собой немалые затраты.

Чем чревато попадание посторонних включений в рабочий орган компрессора?

- Смешение влаги и остатков масла приводит к получению эмульсии, способной создавать засоров каналах компрессора, по которым подается воздух. Эмульсия по своему составу, по определению не может соответствовать нормативам, принятым для ее использования в промышленности и пр.

- При воздействии низких температур вода, попавшая в каналы подачи воздуха, замерзает, а это приводит к их закупорке или повреждению.

- В каналах подачи воздуха начинает образовываться ржавчина, которая рано или поздно приводит к перекрытию воздуха.

- Попадание влаги в пневматический инструмент приводит к коррозии деталей и выхода инструмента из строя.

- Наличие влаги в подаваемом воздухе делает невозможным созданием качественного покрытия поверхности.

Разновидности систем очистки воздуха

Для очистки сжатого воздуха, как для промышленных, так и для бытовых целей, применяется несколько типов влагоотделителей: вихревые, влагомаслоотделители адсорбционные и модульные системы очистки.

Вихревые фильтры

Влагомаслоотделитель вихревого типа имеет цилиндрическую форму (устройство было рассмотрено выше) и очищает воздух за счет его завихрения в камере (стакане). Вихревой маслоотделитель является самым распространенным приспособлением для очистки сжатого воздуха от влаги и частиц смазки.

Влагомаслоотделители адсорбционные

Для удаления из сжатого воздуха масла и влаги используют вещества, обладающие активными впитывающими свойствами, например, селикагель, алюмогель, хлористый кальций и др. На следующем рисунке показан масловлагоотделитель адсорбционного типа.

Модульные системы очистки

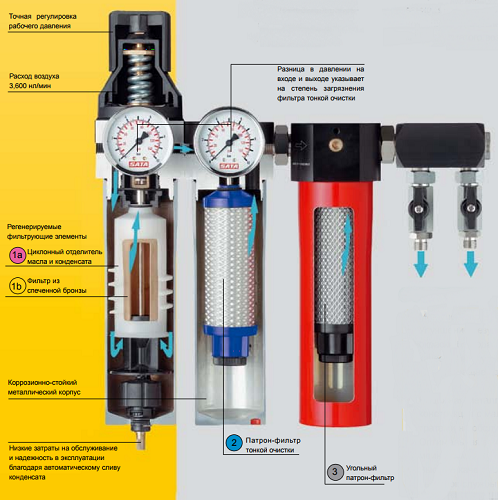

Наилучшие результаты по удалению из воздуха конденсата, частичек масла и пыли обеспечивает модульная система очистки. Состоит она из нескольких элементов: циклонного (вихревого) отделителя, фильтра тонкой очистки и угольного фильтра. На следующем рисунке показан масловодоотделитель модульного типа.

Влагоотделитель с использованием силикагеля

Силикагель позволяет отфильтровать воздушную смесь, достаточно лишь правильно разместить слой этого вещества в корпусе от масляного или водяного фильтра. Старое оборудование от Волги оптимально подойдёт для создания самодельного влагоотделителя.

- Разбираем старый масляный фильтр.Разбираем старый масляный фильтр и подготавливаем его к дальнейшей работе

- В качестве входного патрубка можно использовать родную трубку, через которую раньше подавалось масло.

- Заглушаем лишние отверстия с помощью болтов нужного диаметра и герметика.Для заглушки отверстий используем болты нужного диаметра и герметик

- Проводим сборку в обратном порядке, свободное пространство заполняем силикагелем.Заполняем все свободное пространство корпуса силкагелем

- Надеваем верхнюю крышку и плотно прикручиваем её болтом.Плотно прижимаем верхнюю крышку к корпусу маляного фильтра

Конструкция фильтра имеет несколько кронштейнов, с помощью которых фильтр легко устанавливается на нужное место.

Устройство холодильного типа

Как известно, низкая температура позволяет конденсировать влагу, которая находится в воздушной смеси. Влагоотделители холодильного типа довольно популярны среди автомехаников. Устройства покрывают практически все требования для воздуха, что подаётся в компрессор. При создании влагоотделителя необходимо направить воздушный поток через морозильную камеру или другое холодильное оборудование.

Важно полностью загерметизировать морозильник в ресивере и сделать патрубок для отвода конденсата. Для жителей «холодных» регионов нашей страны специалисты рекомендуют сделать подвод воздуха в компрессор с улицы

В зимнее время вы будете напрямую получать воздушную смесь с низким содержанием влаги.

Описание устройства и принцип работы

Водоотделитель для компрессора является качественным фильтром. Благодаря ему можно создать оптимальные условия для работы оборудования. Также механизм очищает воздух, который подаётся из пневмонасоса. Сейчас в конструкции влагоуловителей присутствует масляный или панельный фильтр. Он необходим для подготовки газовой смеси. После полной очистки пневматика подаёт на оборудование воздух, в котором совсем нет влаги. Влагоуловители часто применяют во время работы пескоструйного аппарата.

Влагоотделитель работает с воздушными массами до того, как они попадут в пневматический компрессор. Следует знать, что краскопульты не стоит эксплуатировать без такого устройства. Иначе они преждевременно выйдут из строя. Также качество нанесения краски сильно снизится. Воздушная струя проходит тщательную очистку, что позволяет на выходе получить поток без мелких твёрдых и жидких частиц.

Влагоотделитель для компрессора своими руками

Зачастую применяют устройство циклонного или же вихревого типа. Такой прибор очень эффективно улавливает мельчайшие частицы воды благодаря тому, что внутри конструкции происходит завихрение потоков. Жидкие частицы оседают на внутренней поверхности корпуса. Затем, в компрессор подаётся чистый воздух в сжатом состоянии. Внутри конструкции устанавливают лопасти, что способствует увеличению эффективности работы прибора. Во время движения происходит сбор масляных и водяных капель. В отладчике они конденсируются, а затем выводятся.

Устройство осушителя сжатого воздуха промышленного, принцип работы и значение

Влагоотделители имеют различные характеристики в зависимости от назначения:

- Есть приборы с небольшой пропускной способностью фильтра, но с тонкой очисткой.

- Есть агрегаты с высокой пропускной способностью, но низким качеством фильтрации.

Первый тип применяется в покрасочном оборудовании, второй тип как раз характерен для климатического оборудования, где фильтрация возложена на другие функциональные блоки.

В зависимости от характера фильтрации выделяют два основных разновидности влагоотделителей:

- Осушители: избавляют только от влаги, не гарантируют качественного удаления твёрдых частиц.

- Влагомаслоотделители: отводят из воздушной струи не только воду, но и маслосодержащие элементы.

На промышленном уровне производится три вида осушителей:

- Вихревые: действие прибора основано на принципах протекания процессов в природных, климатических циклонах, когда воздух вращается вокруг центральной оси и отбрасывает влагу на стенки. Влажный воздух имеет большую плотность, поэтому концентрируется ближе к стенкам, где при движении конденсирует капли воды.

- Силикогелевые: в основе работы лежит применение абсорбирующего материала, который забирает в себя влагу.

- Холодильные: удаление влаги происходит за счёт пропуска воздуха через холодильный резервуар.

Наибольшим распространением пользуются вихревые или циклонные разновидности устройств. Здесь, из пропускаемого через компрессор воздуха, вода выводится (задерживается) за счёт специального завихрения потоков. Частицы жидкости оседают на поверхности.

Для повышения эффективности внутреннее пространство вихревого фильтра оборудуется специальными лопастями. Они собирают на своей поверхности водяные частицы, которые отводятся в специальный резервуар, где она задерживается за счёт наличия мембран.

https://youtube.com/watch?v=4nY_n5HLGxI

Для эффективности осушителей очень важна характеристика, определяющая размер отделяемой фракции воды. На промышленном уровне производятся «тонкие» устройства, которые способны «уловить» и очистить поток от водных частиц фракцией около 5 мкм. Большинство агрегатов производит удаление воды фракцией от 10 до 15 мкм.

Большое значение для определения соответствия осушителя для конкретного компрессора имеет показатель создаваемого давления. Так, фильтр осушитель для компрессора среднего уровня функционирует при сохраняемых параметрах в 6—8 бар.

Этот показатель не влияет на эффективность работы, но важен для определения оптимального соответствия деталей для конкретной модели компрессора. Давление даёт возможность сопоставить мощность и нагрузки, которые возникают при прогоне сжатого воздуха.

Плюсы установки осушителя:

- Дополнительная фильтрация, увеличивающая очистку воздуха и удаление различных примесей.

- Получение на выходе воздуха, не перенасыщенного влагой.

Установка влагоотделителя имеет и свои недостатки, так что к его оборудованию стоит относиться внимательно. К минусам относятся следующие факторы:

- Монтирование агрегата увеличивает нагрузку на основную рабочую базу компрессионного оборудования.

- Усиливается износ устройства и повышается вероятность поломок.

- Происходит снижение показателей пропускаемых объёмов воздуха, что сказывается на эффективности и производительности.

https://youtube.com/watch?v=5tIYjigjA3w

Устройство сушки воздуха для компрессора: бюджетная модель своими руками

Чтобы лакокрасочное покрытие получилось гладким, однородным, без дефектов можно в домашних условиях изготовить осушитель воздуха для компрессора своими руками из подручных материалов.

Способ #1

- В качестве резервуара используется газовый баллон.

- Он разрезается в поперечном сечении болгаркой, чтобы получилась разборная конструкция.

- Эксплуатироваться будет в перевернутом вертикальном положении. При этом запорная арматура (краник) располагается снизу.

- В верхней части баллона при помощи сварки вваривается строго горизонтально, с небольшим смещением к одной из стенок баллона, входящий патрубок с резьбой на концах.

- Это позволит поступающему внутрь под давлением воздуху создавать крутящиеся струи непосредственно у стенок.

- Выходной кусок трубки приваривается уже строго по центру вверху баллона. При этом по длине труба составляет около 2/3 длины резервуара.

- В качестве фильтрующего элемента внутрь насыпается отходы токарного производства (стружка).

- На выходном конце устанавливается сетчатый фильтр.

Читать также: Ввод электрокабеля в дом под землей

Способ #2

Можно изготовить фильтрующий элемент освобождения сжатого воздуха от влаги для качественной покраски гаражной техники по второму варианту, использовав силикагель.

- отрезок трубы длиной 0,65 – 0,7 м и сечением 100 мм.

- листовой металл (толщина 3 мм);

- металлическая сетка;

- огнетушитель б/у;

- крепежные детали.

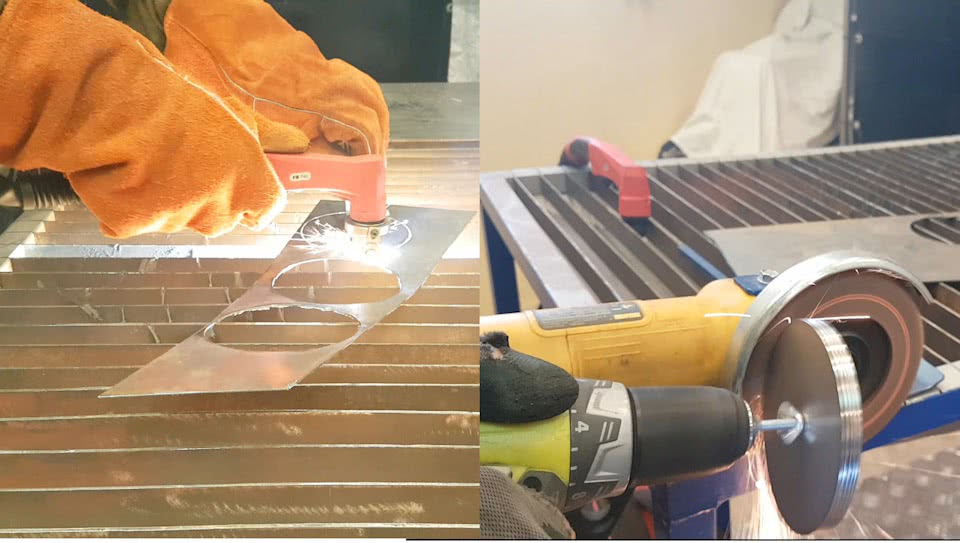

- От трубы отрезается кусок с ровными краями по длине 50-55 см.

- С одного края (это будет верх) выполняется выемка прямоугольной формы размером 10х5 см на стенке трубы. Отверстие должно перекрываться сеткой и ориентироваться на ее размеры.

- Такой же разрез наносится диагонально с другой стороны трубы.

- На оба выреза примеряются два куска сетки и прихватываются сваркой, чтобы верхние края вставки и корпуса строго совпадали.

- Оставшийся полый цилиндр трубы разрезается вдоль пополам болгаркой.

- Эти фрагменты накладываются сверху и привариваются уже основательно крепким швом.

- Так как железо довольно толстое, то для сварочных работ лучше подойдет ручная дуговая сварка. Она гораздо лучше, чем тот же полуавтомат, делает швы на железе.

- Должна получиться цилиндрическая конструкция с полуцилиндрическими выпуклостями на обоих краях.

- На огнетушителе откручивается пробка.

- Отрезается горлышко и резьба на нем.

- Крышка огнетушителя освобождается от ненужных деталей. Все отверстия в ней плотно заделываются.

- Эту отрезанную часть с резьбой приваривается к верхнему краю будущего фильтра.

- Для устойчивого положения конструкция с противоположного (нижнего) края оборудуется основанием: кусок железа размером 35-35 см или других параметров приваривается ко дну фильтра.

- Чтобы закрыть полуцилиндрические выступающие части снизу и сверху из металла вырезаются три фрагмента в виде полукруга. Кривая кромка округлого края должна соответствовать диаметру трубы. Нужно, чтобы полукруглые детали плотно прилегали к трубе и закрывали не заваренные участки.

- Для фиксации таких накладок в двух из них вырезаются отверстия под болты (в тех, что будут находиться сверху). Третий (глухой) фрагмент приваривается снизу.

В результате получается устройство, содержащее в верхней части засыпную горловину и редуктор. Внизу – соединительный патрубок для забора воздуха. Вся конструкция опирается на устойчивое основание. Она обязательно проверяется на герметичность путем подключения компрессора. При нормальном исходе в горловину насыпается силикагель до отметки нижнего края верхней сетки. Подключаются шланги, и осушитель готов к работе.

Самодельный осушитель воздуха – недорогой вариант удаления конденсата из воздушного потока и повышения качества работ.

Большинство моделей кондиционеров (сплит-систем) имеют компрессионные блоки, направленные на регулировку уровня увлажнения воздуха. Но бывают ситуации, когда микроклимат в помещении имеет слишком высокие показатели влажности. В такой ситуации компрессионное оборудование необходимо обеспечивать дополнительным влагоотделителем.

Влагоотделитель для компрессора можно сделать своими руками из подручных средств

Важные рекомендации, которые помогут сделать самодельный влагоотделитель для компрессора

На основе написанного выше вы можете предположить, что сделать надёжный масловлагоотделитель своими руками, — несложное дело, которое не займёт много времени и усилий. Это так. В то же время следует очень постараться, чтобы устройство получилось качественным и выполняло возложенные на него функции, иначе ЛКП вашей машины долго не проживёт. Для этого нужно придерживаться следующих рекомендаций:

- проверьте ваш агрегат на соответствие техническим характеристикам компрессора. Может получиться так, что ваш самодельный аппарат не сможет выдержать мощности краскопульта;

- используйте качественные материалы для сварки;

- проверьте штуцеры и патрубки на предмет беспроблемного прохождения через них воздушной смеси;

- применяйте качественные герметики и проведите тест на герметичность вашего изделия.

Предлагаем ознакомиться Как сделать вентиляцию на кухне своими руками схема монтаж

На первый взгляд кажется, что сделать влагоотделитель своими руками не составляет труда. Но если работа будет выполнена некачественно, то некоторая часть влаги попадёт в компрессор и окажет негативное влияние на качество покраски. Из самых важных практических советов можно назвать следующие:

- Корпус агрегата должен быть герметичен и выдерживать высокое давление.

- Для соединений патрубков нужно использовать качественную сварку или спайку.

- Диаметр входящих и выходящих отверстий должен быть достаточен для беспрепятственного прохода воздуха.

- Самодельный влагоотводитель должен соответствовать все требованиям компрессорной установки по давлению, мощности и эффективности.

Виды влагоотделителей

Существует несколько типов влагоотделителей, которые используют для бытовых и промышленных целей. Перед покупкой нужно определить задачи и сопоставить их с техническими характеристиками, чтобы подобрать оптимальный тип влагоотделителя. Среди большого и разнообразного выбора можно найти:

- вихревые фильтры;

- модульные системы для очистки сжатого воздуха;

- влагомаслоотделитель для компрессора.

Особенности последнего типа устройства заключается в эффективной очистке от воды, твёрдых элементов и масла. Их устанавливают на масляные компрессоры, которые могут интенсивно обрабатывать детали при помощи смазочного состава. Крупные производственные предприятия с большим объёмом работы нередко используют и модульные системы фильтрации.

Особенности последнего типа устройства заключается в эффективной очистке от воды, твёрдых элементов и масла. Их устанавливают на масляные компрессоры, которые могут интенсивно обрабатывать детали при помощи смазочного состава. Крупные производственные предприятия с большим объёмом работы нередко используют и модульные системы фильтрации.

В такой конструкции влагоотделитель — это функциональный и важный компонент, но он не служит в качестве самостоятельного рабочего фильтра.

Управление модульной системой осуществляется контроллером, который подаёт разные команды не только фильтру, но и другим узлам в агрегате.

https://youtube.com/watch?v=zM02DUTn4oI

Критерии выбора

В зависимости от области применения, изменяются и требования к очистке

Если нужно покрасить поверхность при помощи пневматического пистолета, но необходимо обратить внимание на маленькую пропускную способность фильтра. Лучше отдавать предпочтение тонкой очистке

Во время производственного процесса могут быть минимальные требования к качеству фильтрации

Но в таком случае особое внимание уделяется объёмам выпуска. Специалисты рекомендуют смотреть на перечень инородных частиц, которые собирает фильтр

Оптимальное решение — влагомаслоотделитель для компрессора, которые обрабатывает из воздушной струи частицы воды и масла.

Если для работы необходим фильтр для сбора излишков влаги, то можно приобрести и осушители. Но они не гарантируют высококачественное избавление от разных фракций, частиц и инородных тел.

ТОП-3

Приобрести хороший и надежный влагомаслоотделитель можно как в специализированном магазине, так и на Интернет-ресурсах, например, на Aliexpress. В нижеприведенном ТОПе представлены лучшие модели, собранные по отзывам покупателей и обзорам экспертов.

Wester 816-002

Это устройство для очистки воздуха от примесей, масла и воды, а также для регулировки давления и поддержания выбранного уровня. С ним в комплекте поставляются: влагомаслоотделитель, редуктор с манометром и лубрикатор. Внутренний диаметр входного и выходного отверстий – 1/4, рабочее давление – 10 атмосфер. Прибор предназначен для краскопультов или иного пневматического инструмента.

Wester 816-002 на Яндекс Маркете

Блок подготовки воздуха 1/2 4500 л/мин

В комплект данного блока подготовки сжатого воздуха входит влагомаслоотделитель, регулятор давления и лубрикатор. Устройство позволяет очистить, осушить, смазать маслом воздух и отрегулировать его давление перед тем, как подать в пневматический инструмент после компрессора. Его характеристики:

- алюминиевый корпус, вес – 980 г;

- внутренняя резьба отверстия для входа и выхода воздуха – ½;

- пропускная способность – до 4500 литров жидкости в минуту;

- рабочий температурный диапазон — от пяти до шестидесяти градусов;

- слив жидкости — автоматический за счет установленного клапана;

- интенсивность подачи масла – регулируется;

- объем корпуса – 40 мл;

- объем корпуса лубрикатора – 75 мл.

Блок подготовки воздуха 1/2 4500 л/мин на Яндекс Маркете

Licota PAP-C207B

Это трехуровневый фильтр-маслоотделитель тонкой очистки с внутренней резьбой 3/8. В устройстве установлены три разных фильтра, степень очистки которых составляет 5, 0,3 и 0,01 микрон, благодаря чему воздушный поток очищается от жидкостей на 99,9%. Его преимущества:

- в центральном модуле установлена шкала-индикатор, окрашивающаяся в красный цвет, когда необходимо заменить фильтрующий элемент;

- гранулы, входящие в состав третьего модуля, окрашиваются в розовый цвет, если требуется их замена;

- конденсат сливается автоматически за счет специального клапана;

- конструкция идет в комплекте с регулятором давления и манометром;

- устройство способно пропустить до трех тысяч литров воды в минуту, его емкость – 80 см2;

- максимально допустимое давление – 17,5 кг на один см2.

Licota PAP-C207B на Яндекс Маркете

Основные причины шума компрессоров

В зависимости от модели компрессора степень шума от работы устройства может существенно различаться. Конечно, если сравнивать работу поршневого компрессора с винтовым, то первый в разы будет громче, так как количество действующих механизмов несколько ниже. При работе поршневого компрессора помимо трущихся элементов конструкции звук дает и выталкивание воздушных масс в накопительный бак.

@Kompressor

В работе поршневого компрессора задействовано много деталей и элементов конструкции, которые поневоле выдают акустический и вибрационный шум. Сегодня современные звукоизоляционные материалы позволяют подобрать именно то, что вам нужно. Правильная шумоизоляция поможет снизить уровень шума до необходимых параметров.

@Kompressor

Если говорить о компрессоре установленном в холодильнике, то несмотря на то, что современные конструкции изготавливаются так, чтобы был минимальный гул, тем не менее по различным причинам шум появляется.

https://youtube.com/watch?v=r1p81wxjiOw

https://youtube.com/watch?v=ZtW0jNlm5Zk

https://youtube.com/watch?v=paJIAtjmScE

Достоинство и необходимость эксплуатации влагоотделителя

Применение этого изделия при выполнении окрасочных работ обеспечивает длительный срок покрытия, и защиту металлических поверхностей от коррозии, но для этого подаваемый поток воздуха должен быть сухим и не содержать посторонних механических включений. Этого можно добиться, используя фильтрующие установки разного типа. Фильтрующие установки изготавливают в производственных условиях, и их эксплуатация гарантирует качественную подготовку воздуха. Вместе со всеми положительными сторонами, качественные заводские фильтры стоят довольно дорого.

https://youtube.com/watch?v=GPZDinv4O7s

Именно поэтому, многие мастера изготавливают такие устройства самостоятельно. Для этого можно использовать пропановые емкости, баллоны из-под огнетушителей и стандартные воздушные фильтры.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

для старого компрессора у меня был сделан фильтр-осушитель из пластикового фильтра для воды, заполненного силикагелем (кошачий туалет). Со своей задачей он справлялся хорошо, но компрессор я поменял на более мощный, и если старый давал максимум 8 атм, то новый уже 10, а это максимальное давление, которое выдерживают такие фильтры. Поэтому. чтобы не получить БАБАХ в мастерской, я решил сделать новый фильтр, который и представляю на суд общественности.

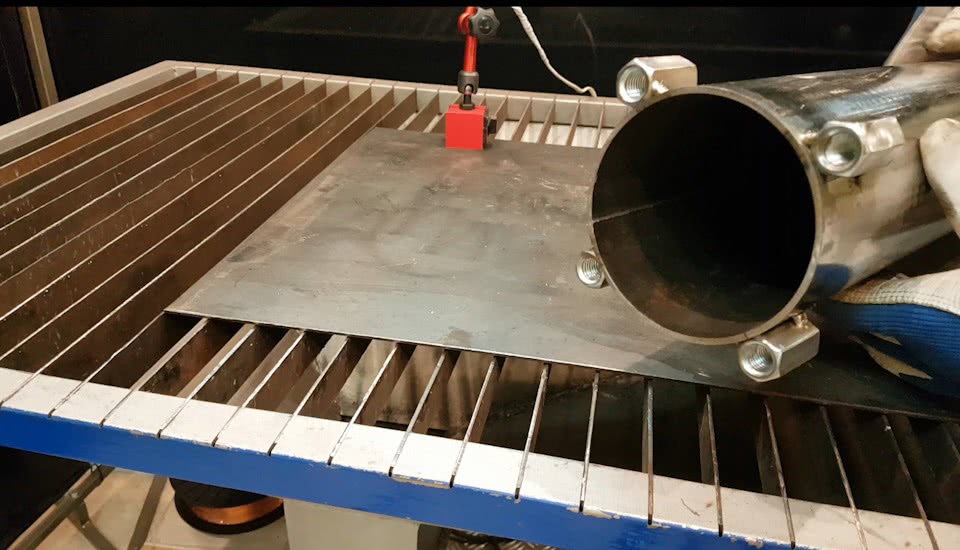

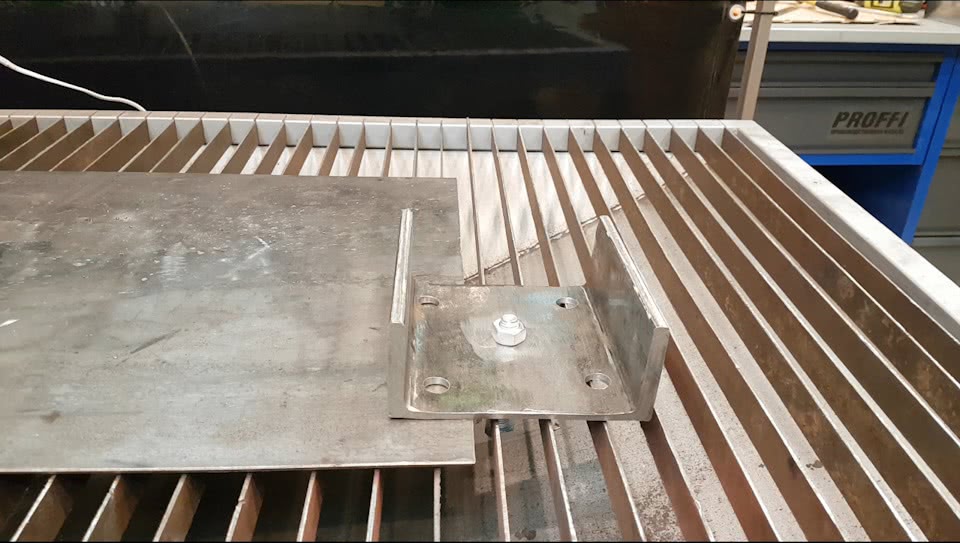

Основой его служит стальная труба 100мм. с толщиной стенок 3 мм. Верхнюю и нижнюю крышки сделал из 14 швеллера.

От трубы отрезал 80 см., от швеллера 2 квадрата 14х14 см. Все очистил от ржавчины.Для очистки трубы изнутри использовал круг проволочный 100 мм., с приваренной к нему шпилькой, зачистил не до блеска, но ржавчины и прочей дряни не осталось.

К трубе привариваю 8 проходных гаек М12, по 4 на сторону.

Ставлю на основание и размечаю места отверстий.

Получилась вот такая конструкция, крышки получились чуть-чуть не параллельны друг другу, надо было сделать какой-нибудь шаблон, а не размечать «на глаз», но в целом это не критично.

В нижней крышке просверливаю отверстие 12мм, и привариваю гайку М12, рассверливаю ее сверлом 12мм, и нарезаю трубную резьбу 1/4 дюйма, и вкручиваю пробку для слива конденсата.

Из бензо-маслостойкой резины делаю прокладки вверх и вниз, в нижней вырезаю отверстие для слива конденсата.

К корпусу фильтра привариваю две гайки М12, одну внизу (для подачи воздуха от компрессора), и вторую вверху для выхода готового воздуха. И все так же как и с гайкой для пробки, рассверливаю, нарезаю резьбу, вкручиваю штуцеры.

В нижней части фильтра привариваю 3 опорных планки, они ограничивают камеру сбора конденсата, и на них будет опускаться кассета фильтра.

В целом, фильтр готов, собираю и опрессовываю. Давление держит, утечек нет.

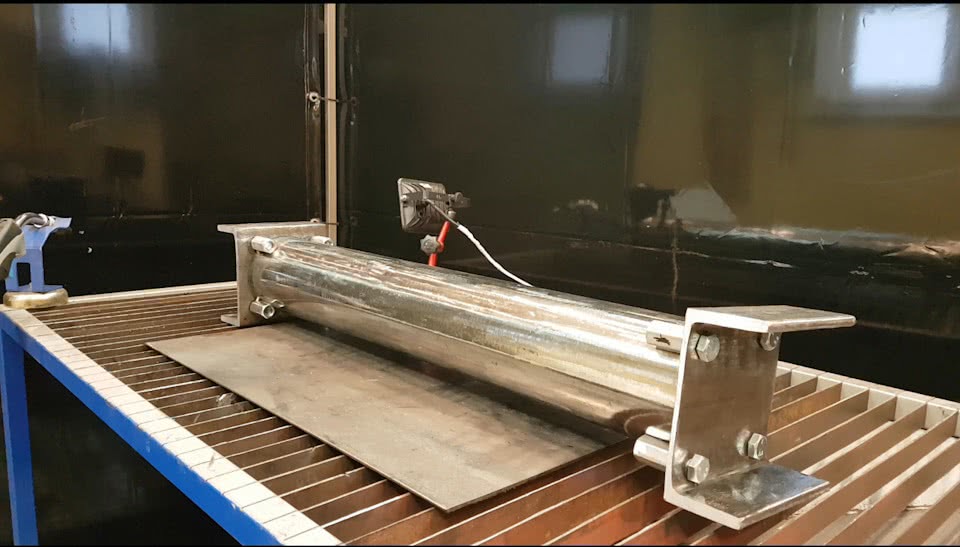

Из 1 мм. стального листа вырезаю 5 кругов для внутренних перегородок. И обтачиваю их точно под размер трубы

вырезаю в них отверстия и крашу.

Корпус фильтра и другие детали также окрашиваю изнутри и снаружи.

После сушки, прикручиваю нижнюю крышку и начинаю сборку.К нижней перегородке прикручиваю шпильку М5, на которой будет держаться вся внутренняя кассета. Опускаю ее на упоры и наполняю до середины фильтра хозяйственными губками из нержавейки (надеюсь, что они действительно из нержавейки, как написано на упаковке), всего уходит 20 мочалок.

Следующие перегородки собираю из 2 кругов, поместив между ними куски от салонного фильтра для автомобиля. Одну перегородку укладываю на мочалки.

И насыпав сверху силикагель, закрываю 2 перегородкой. Вверху остается небольшая камера очищенного воздуха.

Закрываю все это верхней крышкой через прокладку. К крышке прикручиваю пост фильтр с регулятором давления.

Делаю маленький шланг для соединения фильтра с пост фильтром. Еще раз провожу проверку давлением, и устанавливаю на место, где он будет стоять.

Надеюсь. что загрузки этого фильтра мне хватит минимум на год, а может даже и больше.

Более подробно в видео.Часть 1 —

https://youtube.com/watch?v=uSzdoIbMy04

https://youtube.com/watch?v=y_H0ckdQNN0

Изготовление влагомаслоотделителя своими руками

Простейший вихревой или адсорбционный влагомаслоотделитель можно сделать из различных подручных материалов. Необходимо лишь наличие свободного времени, а также знание схемы сборки желаемой конструкции.

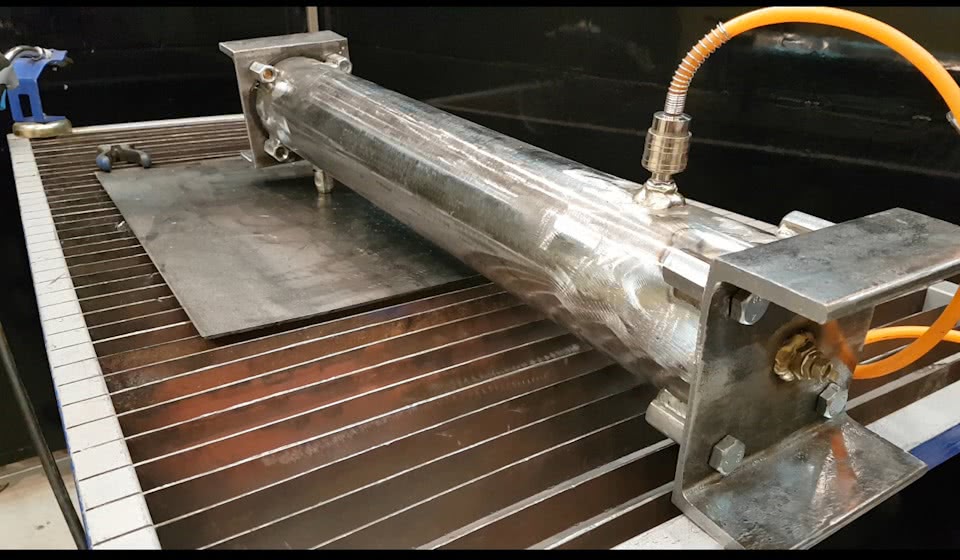

Вихревой (циклонный) фильтр

Масловлагоотделитель циклонного типа легко собирается из огнетушителя, баллона для сжиженного газа или из трубы любой длины. Схема сборки устройства из отрезка металлической трубы следующая.

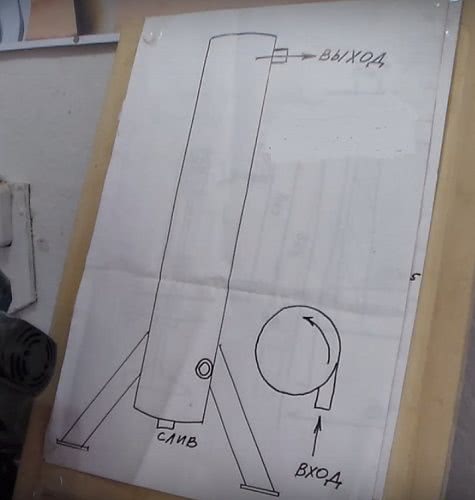

- В основании корпуса нужно сделать отверстие и с помощью сварки прикрепить к нему кран для слива скопившейся жидкости.

- Сверху к трубе также сваркой следует прикрепить штуцер для выхода воздушной струи.

- Затем необходимо отступить не менее 15 см от дна и просверлить отверстие, в котором с помощью сварки закрепить штуцер для входа воздушной струи так, чтобы она поступала внутрь по касательной. Это позволит образоваться вихревому потоку, необходимому для очистки от загрязнений.

- Чтобы установить конструкцию, к ней следует приварить ножки с основаниями для устойчивости.

- Если это необходимо, приспособление можно окрасить.

Адсорбционный фильтр

Качественный самодельный адсорбционный отделитель влаги изготавливают из водяного фильтра и силикагелевого наполнителя для туалетов домашних животных. Также необходима короткая металлическая трубка. Порядок изготовления конструкции следующий.

- Отмерить и отрезать трубку на такую длину, чтобы при установке в крышку она касалась дна фильтра. Просверлить в ней ряд отверстий для выхода воздушного потока, нагнетаемого компрессором.

- Снизу в трубку установить заглушку, чтобы внутрь не попадал наполнитель.

- В крышку фильтра вставить верхнюю часть трубки, стыки загерметизировать клеевым пистолетом.

- В крышке или в трубке сверху закрепить сетку, чтобы избежать проникновения наполнителя в воздуховод.

- Силикагель поместить в колбу, установить в фильтр трубку с крышкой и надежно завинтить.

- Шланг компрессора прикрепить к входному штуцеру собранного устройства, а к выходному – шланг для пневмоинструмента, к примеру – краскопульта.

Другое вещество, используемое для наполнения фильтра, – силикатный гель, который не только эффективно впитывает жидкость, но и регенерируется. Чтобы восстановить его свойства, достаточно поместить такой наполнитель в духовой шкаф на срок от двух до трех часов.