Использование, оценка, обслуживание

- Рабочая поверхность приятная, функциональная и достаточно прочная, чтобы без труда что-то мастерить на ней.

- Удаление пыли системой выше всяких похвал. Пыль всасывается и отделяется циклонами в сборные стволы. Обычные фильтры для очистки или замена мешков не требуются.

- Шумоизоляция на высоком уровне. Я даже не ожидал, что настолько тихо будет работать моя установка.

Для статистической оценки уровня шума я использовал мобильный телефон со встроенным измерителем:

- Звук обоих вакуумов на открытом воздухе — 85 дБ.

- Звук одного вакуума в открытом состоянии — 83 дБ.

- Звук обоих в закрытом состоянии — 61 дБ.

- Звук одного в закрытом состоянии — 55 дБ.

Своим опытом поделился bongodrummer с сайта www.instructables.com

6 октября 2018г.

Если вы хотите выразить благодарность, добавить уточнение или возражение, что-то спросить у автора — добавьте комментарий или скажите

Особенности монтажа

Вытяжные устройства монтируют при постройке сразу после того, как закончилась обшивка стен и была проложена электропроводка. Отверстие для удаления воздушных масс должно располагаться значительно ниже (идеальный вариант – в полу), чем то, откуда поступает воздух. Такая особенность конструкции позволяет выводить не только отработанный воздух, но и мелкодисперсные частицы, которые появляются при работе с краскораспылителями.

При необходимости возможно переоборудование и готового помещения. Вытяжная труба устанавливается почти на уровне пола, а втяжное отверстие – под потолком.

Вытяжка в гараже или мастерской может быть смонтирована из готовых элементов. В этом случае сложностей не возникает: достаточно следовать инструкции, и качественная установка будет произведена. Но готовые вытяжные устройства стоят дорого, и не всем они по карману. Если нет средств, а красить необходимо, то вполне возможно сделать вытяжку самостоятельно.

Система фильтрации

Применение промышленных пылесосов

Бывают модели, которые подходят для различных задач, таких как уборка обычного мусора или жидкости, также есть модели которые предназначены для уборки конкретного типа, например, сбор масла вместе со стружкой и последующим разделением, сбор медпрепаратов и т.д. Каждый конкретный случай выбора пылесоса индивидуален и, если пылесос подходит для уборки фармпредприятия — это не означает что он подойдет для работы со шлифмашиной или на производстве наливных полов, для этих задач лучше подобрать другой пылесос.

Назначение промышленных пылесосов

Промышленные пылесосы можно разделить на следующие

- только для сухой уборки

- для сухой и влажной уборки

- для взрывоопасных условий

- централизованные системы пылеудаления

Пылесосы для сухой уборки используются на фармакологических предприятиях, при уборке гостиниц (ковровых покрытий) и т.д.

Пылесосы для сухой и влажной уборки являются самыми распространёнными и универсальными, их используют строители, производства и клининговые компании. Их главное преимущество — это мобильность и достаточная мощность.

Взрывобезопасные пылесосы используются там, где обычные пылесосы использовать нельзя, например, для сбора взрывоопасного мусора или радиоактивной пыли, так как такие пылесосы обладают максимальной степенью защиты, начиная от корпуса пылесоса и заканчивая повышенной степенью фильтрации.

Централизованные системы пылеудаления отличное решение, когда необходимо убирать большую площадь, а мобильными пылесосами это делать неудобно. Данные системы позволяют работать нескольким операторам одновременно.

Типы фильтров

В промышленных пылесосах используются всего несколько типов фильтрации. В стандартной комплектации, большинство пылесосов оборудованы фильтрами класса L, задерживающими пыль до 3 микрон. Опционально, можно поставить фильтр класса M — задерживает пыль до 1 микрона. Существуют фильтры, которые предназначены только для задержки крупных частить при сборе жидкости, они улавливают частицы до 100 микрон, так же есть PTFE фильтр с специальной химической обработкой — на них меньше налипает пыль и они задерживают частицы до 1 микрона. Когда необходима максимальная фильтрация используют HEPA фильтр — он улавливает частицы до 0,1 микрона. Чаще всего, такие фильтра используют на фармпредприятиях или, когда необходимо собирать очень мелкую пыль, например, от лазерной резки.

Установка вентиляции

Встроить вентиляцию в мастерской можно в стену, крышу.

- Для установки приточной или вытяжной вентиляции достаточно смонтировать вентилятор. Вентиляционная система в стене – подобрав стену для вентилятора, приставьте его к ней и очертите карандашом. Потом пробуравьте проем насквозь и выполните еще пару таких же проемов по линии обводки. После выдолбите отверстие на стене до средины как снаружи, так и внутри. В образовавшийся проем вставьте патрубок, а излишек длины обрежьте.Затем тыльным фланцем вмонтируйте вентилятор в патрубок и пометьте проемы на стене для фланца. После просверлите их, установите туда пробки и шурупами зафиксируйте вентилятор. Сделайте после отверстие для защитной трубы и провода, провод подсоедините к вентилятору. Остается дело за малым – одеть на вентилятор крышку, канавку заштукатурить и прикрепить заслонку. Кабель можете подключать как в розетку, так и к разветвительной коробке.

- Для установки приточно — вытяжной вентиляции необходимо будет монтировать уже целую систему. Основной элемент — моноблочная установка. Она устанавливается либо в специально отведенное вентиляционное помещение внутри дома или мастерской, или же с наружи, в основном на крыше. Крепление — за специальные проушины на корпусе моноблока. Подачи воздуха из и в строение обеспечивается по воздуховодам, которые располагают под потолком помещений, путь для воздуховода подбирается в зависимости установки точек подачи и откачки воздуха. Для этого в стенах прорубают, по аналогии описанной выше, окна, для прокладки воздуховода. Крепиться воздуховод с помощью перфоленты к потолку. Для обеспечения многоточности подачи свежего воздуха используют воздухораспределители, которые разветляют воздушный канал, над точкой воздухоподачи или воздухозабора в воздуховод монтируют воздушную решетку, для этого в воздуховоде вырезают нужного размера отверстие ножом или болгаркой и на герметик клеят решетку.

Конечно, описать монтаж вентиляции проще, чем ее установить, потому вам в помощь потребуется квалифицированный специалист, особенно если придется работать со стеклом.

Принцип работы централизованной системы пылеудаления

Рассмотрим, как работает система встроенного пылеудаления, имеющая циклоническую очистку воздуха. Подключив уборочный шланг к пневморозетке и запустив силовой агрегат, вы обеспечиваете поступление содержащего пыль воздуха в систему воздуховодов. Пройдя через воздуховоды, воздух попадает в специальную камеру силового агрегата. Здесь он начинает вращаться с большой скоростью и закручивается по спирали.

Пылесос с циклоном VACUFLO 980

При этом частицы пыли, обладающие определенным весом, под действием центробежной силы прижимаются к стенкам камеры и таким образом, отделяются от воздушных масс. Затем эта грязь направляется в специальную воронку, в которой частички пыли резко теряют скорость и собираются в пылесборник, а очищенный воздух, содержащий незначительную долю примесей, выводится вовне.

К сведению тех, кто боится перетрудиться — пылесборник системы Vacuflo вам придется очищать всего 2-3 раза в год. Собственно, на этом обслуживание встроенной системы пылеудаления и заканчивается.

Виды вентиляции в мастерской и доме

Вентиляция делится наследующие типы:

| Естественная вентиляция | Петлевая (вход и выход потока через отверстия в одной стене) | |

| Проточная естественная (вход и выход потока через отверстия в разных стенах или крыше) | ||

| Принудительная вентиляция | Приточная (принудительная на входе потока) — кондиционер | |

| Вытяжная (принудительная на выходе потока) | ||

| Приточно-вытяжная (принудительная на входе и выходе потока) |

Как потребителю вам нужно знать при выборе вентиляции ее производительность, имеется в виду, сколько кубометров воздуха за час он может перегнать. Чтобы рассчитать, какая производительность требуется нужно объем нужного помещения умножить на 15 (за час атмосфера в помещении должна обновляться 15 раз). Число, которое у вас получилось – нужная эффективность вентилятора.

Фильтрация пыли: размер имеет значение

Частицы пыли размером менее 10 микрон представляют серьезную угрозу здоровью. Они проходят сквозь естественные защитные преграды в носоглотке и скапливаются в легких. Из-за малого размера даже малейшее дуновение поднимает их в воздух, и они долгое время находятся в летучем состоянии, увеличивая вероятность попадания в легкие. Для большей эффективности стружкосос должен иметь высокую производительность и обеспечивать достаточное разрежение на входе, чтобы всасывать частицы непосредственно в месте, где они образуются, не давая им распространиться вокруг станка. А если фильтр стружкососа не задерживает их, в мастерской будет чище, но ваши легкие по-прежнему будут находиться в опасности.

Двигатель промышленного пылесоса

Мощность всасывания пылесоса

Нужный эффект от работы промышленного пылесоса напрямую зависит от его производительности. Сложилось такое мнение, что мощность и то, как будет всасывать пылесос зависит от того сколько потребляет электроэнергии пылесос, то есть кВт. На самом деле, мощность всасывания промышленного пылесоса зависит от двух параметров:

- 1-й — это разряжение, измеряется в кПа, мБар, mmH2O. Этот параметр отвечает за всасывания тяжелых частиц, сам параметр измеряется при полностью закрытом всасывающем отверстии.

- 2-й — это поток воздуха измеряется в л/с, м3/ч. Этот параметр отвечает за всасывание легких части и протягивание всасываемого материала по шлангу, измеряется при полностью открытом всасывающем отверстии.

Только эти два параметра вместе создают необходимые условия для правильной работы промышленного пылесоса.

Промышленные пылесосы работают на трех разных типах двигателей:

- однофазный 220В, коллекторный мотор

- трехфазный асинхронный двигатель

- двигатель, работающий на сжатом воздухе, за счет турбины Вентури

Особенности двигателя

- Однофазный двигатель

- состоит из мотора и вакуумного насоса

- в двигателе стоят угольные щетки (которые со временем стираются и их необходимо менять)

- максимальное разряжение, которое создают такие двигатели 25 кПа (некоторые модели моющих пылесосов Truvox могут создавать разряжение 45 кПа, за счет конструкции промышленного пылесоса), максимальный поток воздуха 188 л/с

- двигатели имеют срок службы около 1300 моточасов

- Трехфазные двигатели

- могут создавать сверхвысокое разряжение — 60 кПа

- такие двигатели могут работать без остановок 24 часа в сутки

- не требуют обслуживания

- большинство трехфазных двигателей изготавливают со степенью защиты IP54 и выше

- опционально возможна установка термодатчика, который отключает турбину при перегреве

- Турбина Вентури

- создает большое разряжение 45 кПа

- не требует обслуживания

- нет вращающихся элементов, поэтому не создает искр и может использоваться там, где не желательно использовать электрические пылесосы

Каталог промышленных пылесосов➞

Электросеть

При выборе промышленного пылесоса необходимо сразу предусмотреть, выдержит ли электросеть нагрузку, которую создают турбины, т.е. если однофазные пылесосы могут работать практически везде, то трехфазные только там, где есть трехфазная электросеть достаточной мощности т.к. индустриальные пылесосы бывают от 1 кВт до 90 кВт.

Работа в непрерывном режиме

Часто промышленные пылесосы используют в непрерывном режиме, для этого подходят только 3-х фазные модели, при этом желательно, чтобы на турбине стояла термозащита (для предотвращения перегрева двигателя) и был установлен предохранительный клапан, который откроет подсос воздуха, если фильтр забьётся или бак переполнится, соответственно, турбина не начнет перегреваться.

Уровень шума

Современные требования к уровню шума на рабочем месте очень высокие, поэтому и промышленных пылесосы учитывают их и соответствуют всем санитарно-гигиеническим требованиям по шумоизоляции и не превышают 80 dB.

Типы стружкоотсосов

Существует несколько разновидностей такого оборудования, идентифицируемых в соответствии с различными классификациями.

Выделяют агрегаты для бытового использования, к которым относят самодельные стружкоотсосы для столярки, изготавливаемые из подручных приспособлений. Альтернативой таким установкам являются профессиональные агрегаты, кроме них на рынке есть универсальные модели, пригодные для эксплуатации в разных условиях.

Различают разные типы оборудования в зависимости от особенностей применения, среди которых различают:

- переносные, оперативно монтируемые модели, используемые на предприятиях, характеризующихся малыми производственными площадями;

- промышленные стационарные стружкоотсосы. Установки подходят для одновременной эксплуатации с несколькими станками и поставляются с наборами, используемыми при подключении;

- мобильное оборудование, отличающееся низкой мощностью, поэтому используются в домашних условиях.

Характерным примером промышленного оборудования является стружкоотсосы модели УВП 2000, используемые при производстве мебели, обработке древесины, изготовлении пластиковых изделий, дверей, окон из алюминия, перекладки в другую тару пылящих сыпучих материалов. Техника выделяется несколькими преимуществами, проявляющимися при эксплуатации:

- сохраняют в помещении тёплый воздух;

- отсутствует необходимость в оборудовании специального места;

- быстро готовятся в работе;

- отсутствуют сложности при обслуживании.

Такой стружкоотсос УВП не может применяться совместно со шлифовальными станками, так как при этом формируются газопылевые смеси, характеризующиеся взрывоопасностью. Электродвигатель данной модели подключается параллельно к пусковой кнопке для экономии электричества в процессе работы.

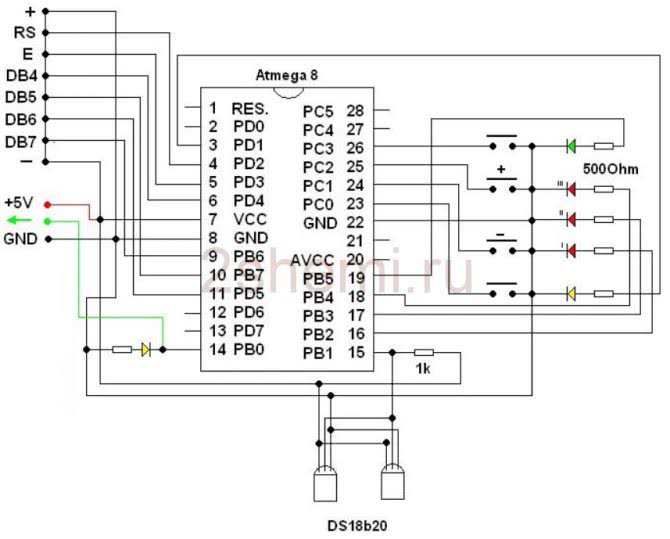

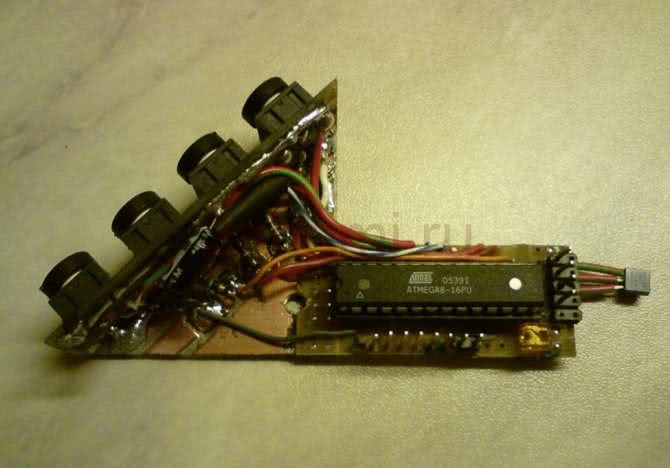

Принципиальная схема автомата для кухонной вытяжки

Схема состоит из нескольких систем:

- система реле управления двигателем и освещения.

- панель управления, находящаяся за пределами вытяжки.

- источник питания схемы 12 В

- два датчика температуры DS18b20.

Это дает возможность измерять температуру в двух местах, то есть над плитой и на удаленной панели, в которой имеется процессор, который вычисляет разницу этих температур. В зависимости от величины этой разности процессор включает одну из трех скоростей вентилятора, отправив соответствующую команду в систему управления реле. Если температура выше вытяжки начинает снижаться и выравниваться с температурой панели, скорость вентилятора падает до полного выключения.

Причина внешней панели в том, что в данном экземпляре есть оригинальные переключатели управления в месте, которое не очень хорошо доступно, поэтому панель на фото дает неплохое удобство.

Дисплей Lcd является только информативным, он показывает считывание температуры с двух датчиков и разницу между ними. Кнопка возле желтого светодиода включает освещение, светодиод информирует об этом, кнопки +/- активируют скорости 1 2 3 (красная светодиодная индикация сообщает, какая передача), кнопка возле зеленого светодиода включает и выключает режим «Авто». Светодиод вывода Atmega PB0 может и не понадобиться, он только сообщает, что процессор отправил команду в систему передачи данных.

Панель имеет четыре кнопки управления: освещение, мотор, ручное управление и автоматическое включение. В автоматической функции схема работает так: примерно через 10 секунд после установки, например, чайника с водой, вентилятор включается и автоматически отключается после закипания. Потребовалось немного времени для управления всей системой, поэтому на панели есть разъем, к которому вы можете подключить дисплей и регулярно следить за температурой. Простая конструкция, и теперь не нужно помнить включить или выключить вытяжку!

Почему тут использован второй контроллер? Каждая идея может быть решена по-разному. Первоначально панель с кнопками должна была находиться за корпусом, а реле — в середине вытяжки. Но не хотелось вытаскивать кучу проводов, поэтому был придуман простой способ отправить восемь команд по одному проводу.

Что касается использования датчика, через короткое время он наверняка загрязнится и это приведет к погрешности показаний. Но после 3-х месяцев использования этого устройства всё ОК, так что этого решения вполне достаточно

Важно чтобы датчик вне вытяжки находился вдали от неё, в данном случае около 50 см. Файлы проекта прилагаются

Вентиляция цеха деревообработки

Вентиляцию цеха деревообработки Вы можете заказать с монтажом «под ключ», позвонив по телефону в Москве . Осуществляем проектирование и поставку систем вентиляции для цехов.

- Особенности вентиляции деревообрабатывающих цехов

- Какие решения являются оптимальными при вентиляции деревообрабатывающего цеха

- Проектирование и расчёт технической вентиляции для деревообработки

- Принцип действия аспирационных установок

- Виды пылеуловителей

Отправьте быструю заявку

Деревообрабатывающий цех предназначен для выпуска пиломатериалов из бревен и изготовления изделий из древесины. Такие цеха часто входят в состав различных предприятий, в которых по технологии предусмотрено использование древесных материалов и изделий из нее (мебельные фабрики, предприятия строительной индустрии, выпуск товаров народного потребления, модельные цеха литейных производств и другие).

Все работы при изготовлении изделий из дерева, производятся, преимущественно, на малых предприятиях. Для таких предприятий целесообразно применение местных отсосов или укрытий. Именно высоконапорная всасывающая аспираторная вентиляция деревообрабатывающего цеха способна обеспечить устранение излишков влаги и пыли из здания. Но обеспечить 100% локализацию древесной пыли в местах ее образования она не может, и пыль при любой мощности отсосов будет распространяться по цеху. Поэтому, деревообрабатывающий цех оснащают дополнительно общеобменной вытяжной вентиляцией. Дабы исключить создания в помещении разряжения, следует организовать подачу воздушных масс, так чтобы приток и вытяжка гарантировано обеспечили кратность от 1 до 3 в час.

«Инвест Строй» — профессиональная климатическая компания, готовая реализовать решения любых задач по климатическому и другому инженерному оборудованию «под ключ». Выполним полный цикл работ: подбор оборудования, проектирование, монтаж, поставка и обслуживание.

Звоните сейчас: 8

. Отправьте заявку

Определите тип системы, которая вам нужна

Необходим стружкосос, который пропускает больше воздуха, чем требуется станку с учетом потерь из-за труб- воздуховодов или шлангов. Можно заняться вычислениями, чтобы определить оптимальную производительность, которая измеряется литрами в минуту или (в мощных установках) кубометрами в час. Но можно учесть несколько простых требований, которые позволят получить неплохой результат, не прибегая к расчетам. Любой стружкосос, способный справиться с потоком стружки и пыли от самого производительного станка, легко сможет работать и с остальными станками. Наиболее требовательными в большинстве домашних мастерских являются ленточно-шлифовальные и строгальные станки, которым необходима система пылеудаления производительностью около 950 м3/час или 260 л/мин. Даже если у вас нет таких станков, приобретение установки пылеудаления, способной работать с ними, позволит добавить их (или другое оборудование) в будущем.

Этот одноступенчатый стружкосос с двигателем мощностью 2,2 кВт благодаря двум кассетным фильтрам имеет вдвое большую площадь фильтрации воздуха по сравнению с обычными одноступенчатыми моделями, а в двух пылесборных мешках в два раза больше места для стружки.

При подключении только к одному станку с помощью гибкого шланга диаметром менее 150 мм и длиной не более 2,5 м любая одноступенчатая система с двигателем мощностью 750 Вт уверенно справится с задачей. Для централизованной системы с разводкой труб-воздуховодов необходимы электродвигатель мощностью не менее 1,5 кВт, вентилятор-крыльчатка диаметром 300-350 мм и трубы диаметром 150 мм с гладкими стенками. Если в мастерской длина воздуховодов превышает 6 м, выбирайте одноступенчатый стружкосос с двигателем мощностью не менее 1,5 кВт или циклон. Стоимость системы возрастает пропорционально мощности двигателя, диаметру вентилятора, типу фильтра и другим характеристикам. Самые дорогие системы с циклонами имеют два важных преимущества: эффективность и долговечность. Одна и та же крыльчатка с двигателем мощностью 1,5 кВт, установленная на циклоне, всасывает на 20% больше воздуха, чем при работе в одноступенчатом стружкососе с двумя мешками. А так как циклон отделяет стружки и большую часть мелкой пыли, прежде чем она достигнет фильтра, воздушный поток в нем не ослабевает, в отличие от одноступенчатых систем, эффективность которых снижается из- за засорения фильтра.

Не подвергаясь постоянному воздействию потока стружки и пыли, крыльчатка и двигатель в системе с циклоном служат дольше, чем в одноступенчатом стружкососе. Это позволяет использовать более производительные, а не более прочные крыльчатки. Если вы затрудняетесь в выборе системы, выбирайте наиболее производительную модель. Ошибкой окажется покупка слишком маленького стружкососа, но еще большей ошибкой будет экономия на высококачественных (и недешевых) фильтрах.

Особенности конструкции домашних стружкопылесосов

В столярной мастерской изготовить функциональный стружкоотсос сможет даже любитель без технического образования. Первое что нужно отметить в таких аппаратах это наличие двигателя, работающего от электрической сети в 220 вольт. Трехфазные двигатели приобретать нецелесообразно, так как с их подключением в обычных условиях возникает много затруднений.

Лучше приобретать вентилятор с мощной крыльчаткой. Она обеспечивает хорошее спиральное завихрение всасываемого воздуха со стружкой.

Подготовительный этап

Самостоятельно изготовленный стружкоотсос обойдется в несколько раз дешевле по сравнению с аналогами в магазине. Часть деталей для сборки можно найти в мастерской или гараже, но некоторые из них все-таки придется покупать. Чтобы оборудование быстро изготовить необходимо:

- Составить план работ. Необходимо четко знать, какие элементы потребуются при сборке;

- Приобрести электродвигатель, проверить его работоспособность и возможность подключения к сети в мастерской;

- Подобрать детали, которые самостоятельно изготовить невозможно;

- Корпус. Он может быть изготовлен из дерева, но многие используют баки из прочного пластика с крышкой.

При подготовке нужных деталей времени на сборку аппарата потребуется 2-3 часа.

Приступая к проектированию системы пылеудаления, уясните основные понятия и термины

Перед тем как приобрести все необходимое для устройства новой системы пылеудаления познакомьтесь с главными характеристиками, которые встречаются в процессе поисков оборудования.

Статическое давление, разрежение и сопротивление движению воздушного потока. Чтобы система могла перемещать пыль, опилки и стружку, требуется заставить двигаться воздух, находящийся в трубопроводах и шлангах. Это становится возможно благодаря разности давлений на противоположных концах трубопроводов, называемой разрежением, которое измеряется в паскалях, миллиметрах ртутного столба или в дюймах. Слишком узкие трубы, резкие изгибы и гофрированные шланги увеличивают сопротивление и уменьшают скорость воздушного потока.

Производительность всасывания, измеряемая кубическими метрами воздуха в час или литрами в минуту

Обращайте внимание, каким образом производитель коллектора оценивает производительность. Часто она измеряется в свободном состоянии, когда к входному патрубку коллектора не подключено ничего, что может создавать сопротивление и снизить скорость воздушного потока

Советуем сравнивать по этому показателю похожие модели разных производителей. Но по этим характеристикам нельзя выяснить, как будет в действительности работать коллектор после подключения к нему целой сети трубопроводов, создающих сопротивление движению воздуха. Измерения разности давлений лучше отражают реальную производительность коллектора с присоединенными к нему трубопроводами и станками.

Стояк — вертикальный трубопровод, опускающийся от главной воздушной магистрали или ответвления к станку. Стояки обычно состоит из тройника с углом 45°, колена с углом 45°, вертикальной трубы, задвижки и отрезка гофрированного шланга для присоединения к выходному патрубку станка. Иногда стояк разветвляется надвое для подключения двух станков.

Скорость воздушного потока — это скорость, с которой воздух вместе с пылью, опилками и стружкой движется по трубопроводам при работающем коллекторе. Скорость потока в стояках должна быть не менее 20 м/с, а в основной магистрали около 18 м/с.

Микрон (сокращенно мкм). Эту единицу измерения применяют для обозначения размеров мельчайших частиц, в том числе пыли. Один микрон равен одной миллионной части метра.

Как разместить воздуховоды

Прямой канал большого диаметра с гладкими стенками между стружкососом и деревообрабатывающим станком обеспечивает оптимальный воздушный поток. Это можно условно сравнить с ездой на автомобиле, когда максимальная скорость достигается на ровной и широкой дороге с плавными поворотами, а узкая, извилистая и неровная дорога заставляет двигаться медленнее. Узкие воздуховоды, изменения направления и неровности (как на внутренних стенках гибких шлангов) увеличивают сопротивление и затрудняют работу вентилятора. Длина воздуховодов также оказывает влияние, поэтому старайтесь сделать путь воздуха от станка до стружкососа как можно короче.

Прямой канал большого диаметра с гладкими стенками между стружкососом и деревообрабатывающим станком обеспечивает оптимальный воздушный поток. Это можно условно сравнить с ездой на автомобиле, когда максимальная скорость достигается на ровной и широкой дороге с плавными поворотами, а узкая, извилистая и неровная дорога заставляет двигаться медленнее. Узкие воздуховоды, изменения направления и неровности (как на внутренних стенках гибких шлангов) увеличивают сопротивление и затрудняют работу вентилятора. Длина воздуховодов также оказывает влияние, поэтому старайтесь сделать путь воздуха от станка до стружкососа как можно короче.

Для монтажа в мастерской централизованной системы пылеудаления используйте металлические или пластиковые трубы с гладкими стенками максимально возможного диаметра, который можно подключить к входному патрубку вентилятора. Применяйте гибкие шланги только на коротких участках в местах присоединения к станкам и, если возможно, установите на станках патрубки диаметром 150 мм вместо штатных.

Мобильный стружкосос, подключаемый поочередно к одному из станков, можно использовать с гибким шлангом, но шланг должен быть коротким и иметь как можно больший диаметр для подключения к входному патрубку стружкососа.

Рекомендации по эксплуатации

Если посмотреть стандартные инструкции, в них есть следующие рекомендации:

- Не использовать модель рядом с жидкостью и газом.

- Не работать под дождём.

- Избегать контакта с паром либо дымом.

- Избегать взрывоопасных предметов.

- К оборудованию допускаются только квалифицированные специалисты.

- При выявлении повреждения узлов техника отключается.

Выше описаны особенности и характеристики пылесоса для стружки и опилок. На рынке представлено множество производителей, среди которых стоит отметить компании EINHELL, FDB Maschinen, JET. Они выпускают разнообразные стружкоотсосы, которые остаются востребованными в мастерских, деревообрабатывающих цехах.

https://youtube.com/watch?v=XfO61kOEZSQ

Стружкоотсос и циклон своими руками

Подготовительные работы

- разработка плана, содержащего информацию о порядке изготовления и сборки конструктивных элементов;

- покупка и тестирование электродвигателя;

- подготовка материалов, инструментов;

- составление чертежа.

Необходимые инструменты

- дрель;

- лобзик;

- шуруповёрт;

- нож;

- струбцины;

- карандаш;

- циркуль.

Кроме того понадобится набор свёрл, в котором должно быть корончатое 50 – 60 мм для работы по дереву.

Материалы и крепеж

Для изготовления стружкоотсоса своими руками потребуется воздуховод. Фактически можно взять шланг от пылесоса, главное, чтобы он был в текстильной оплётке и имел гофрированную структуру. Понадобится канализационная труба длиной до 150 мм и диаметром не меньше 50 мм. Запаситесь канализационным отводом с углом 45° при длине до 200 мм. Купите пластиковое, герметично, закрывающееся ведро объёмом 10 – 25 литров и такое же, но поменьше в пределах 5 – 10 л.

Дополнительно потребуется:

- фанерный лист толщиной 20 мм – главное, чтобы его размер превышал диаметр большого ведра;

- самонарезающие винты широкой, плоской головкой для дерева: их толщина должна составлять 2/3 от толщины фанеры;

- универсальный герметик на гелиевой основе.

Изготовление циклонного фильтра

Процесс самостоятельного изготовления фильтра включает несколько этапов:

- Монтаж фиксирующего кольца.

- Фиксация бокового патрубка.

- Прикрепление верхнего ввода.

- Монтаж фигурной вставки.

- Сборка фильтра.

Создание фиксирующего кольца и фигурной вставки

- Обрежьте у маленького ведра бортик, к которому крепится крышка, чтобы получить цилиндр.

- Теперь поставьте ведро на лист фанеры и очерчиваем его дно карандашом для получения окружности, для которой, руководствуясь азами геометрии, определяют центр.

- После этого чертится вторая окружность, диаметром, большей первой на 30 мм.

- Теперь выпиливаем лобзиком детали по этим окружностям для того, чтобы получить кольцо со вставкой.

Установка фиксирующего кольца

Монтаж фиксирующего кольца начинается с того, что оно крепится на кромке маленького ведра, в результате чего формируется бортик.

- Используем для этого самонарезающие винты.

- Надо перед этим засверлить отверстия, чтобы избежать расщепления фанеры.

- Теперь надо разметить крышку большого ведра, поставив его на неё и обведя карандашом.

- Остаётся вырезать деталь ножом и установить её на борт маленького ведра, зафиксировав саморезами.

Установка бокового патрубка

Используем для изготовления патрубка канализационный отвод 45°. Чтобы его установить, надо коронкой высверлить отверстие в верхнем отделе маленького ведра, функцию которого теперь выполняет дно. Просверлив отверстие, сделайте его каплевидным, воспользовавшись ножом, тем самым, обеспечив надёжное прилегание патрубка, который фиксируется герметиком и саморезами.

Установка верхнего ввода

- Необходимо в верхнем сегменте маленького ведра просверлить отверстие, тем, где раньше был центр дна.

- Чтобы напрочь закрепить патрубок, надо воспользоваться квадратной фанерной заготовкой, толщина которой 20 мм, её центральное отверстие, должно быть рассчитано на патрубок диаметром 50 мм.

- Заготовка крепится снизу самонарезающими винтами, желательно, чтобы их было 4-е.

- Герметичность стыков обеспечивается с помощью герметика, посредством, которого и фиксируется верхний патрубок, без задействования дополнительных крепежей.

Сборка циклонного фильтра

Сделанную конструкцию надевают на большое ведро, получая аппарат с примерной высотой 520 мм. Основная задача на этом этапе заключается в верном подсоединении воздуховодов, осуществляемом по следующей схеме:

1. Верхний патрубок прикрепляется к пылесосу.

2. Входящий под углом сбоку отвод подсоединяется к шлангу.

Проектирование и расчёт технической вентиляции для деревообработки

При разработке проектов для фабрик и заводов по производству стройматериалов для полов специалисты нашей вентиляционной компании оказывают услуги расчёта и подбора оборудования для системы пневмотранспорта, пылеулавливания и вентиляции на деревообрабатывающих предприятиях. Пневмотранспортировка опилок, стружки и т.п. продуктов обработки древесины осуществляется специально изготовленным вентиляционным оборудованием – износостойким противопожарным вентилятором и системой огнезащитных трубопроводов, создающих поток воздуха для транспортировки. Процесс пылеулавливания производится многоступенчатым «улитками» — промышленными вентиляторами с адсорбционными фильтрами, эффективно выполняющими обеспыливание системы воздуховодов и зонтов вытяжной вентиляции.

Расчёт систем аспирации дерево-производственных помещений основан на нормах кратности воздухообмена по СНиП 41.01.2003 (отопление вентиляция и кондиционирование) и обеспечивается оборудованием для смешивания естественной и искусственной вентиляции с подогревом, рекуперацией или охлаждением воздуха. На линиях по деревообработке (так же как и в термических, сварочных, и цехах по переработке пластмасс и полистирола, на химических и взрывоопасных производствах) методика расчета общеобменной вентиляции требует включения в проектную схему — противодымных установок, оцинкованных воздуховодов, взрывозащищённых вентиляторов и другого оборудования для прохождения санитарно-гигиенического контроля, отвечающего характеристикам и требованиям БЖД.

Для рабочих мест, лакокрасочных и сушильных камер деревообрабатывающей фабрики проектируется местная вытяжная вентиляция с промышленными вытяжками, объединёнными трубами в вентиляционные шахты. При необходимости соблюдения норм СНиП 41.01-2003 и свода правил СП 7.13130-2013 в здании завода готовится отопление (через автономные котельные) и устанавливаются промышленные сплит-системы для кондиционирования офисных и административных помещений, с учётом классификации и видов вентиляции для каждого помещения на производстве — цех, склад, офис.

Не экономьте на мощности всасывания

Проведите горизонтальную линию от значения статического давления/ разрежения, которое создает коллектор (9 дюймов в этом примере), и вертикальную линию от значения, указывающего на необходимую производительность для самого требовательного из ваших станков (16000 л/мин). Если обе линии пересекутся на кривой графика или ниже нее, коллектор обладает требуемой мощностью.

Выбирая коллектор, который должен обеспечить все будущие потребности мастерской, следует определить, какому из имеющихся или запланированных к покупке станков требуется наибольшая производительность системы пылеудаления. Каждый лишний метр длины трубопроводов и каждое их соединение создают дополнительное сопротивление воздушному потоку, и требуется определить потери статического давления между коллектором и станком. Начертив план мастерской и составив проект размещения трубопроводов, используйте таблицы для определения минимальных характеристик коллектора и всей системы пылеудаления. Имея на руках все необходимые данные, приступайте к изучению рынка. Не обращайте внимания на многообещающие заявления о максимальной производительности и скорости воздушного потока, а внимательно изучайте таблицы характеристик и описания, представленные производителями, в поисках графиков, похожих на показанный справа. Кривые линии графиков часто показывают производительность и другие характеристики коллекторов при идеальных условиях работы с прямыми трубопроводами большого диаметра и чистыми фильтрами. Реальные условия вашей мастерской и время могут ухудшить расчетные характеристики системы, поэтому целесообразно выбрать коллектор большей производительности, чем требуется по условиям проекта

Образно говоря, неважно, какое место в вашей жизни занимает мастерская, главное, чтобы работа в ней в любом случае была не пыльной