Содержание

- Принцип работы гранулятора для комбикорма

- Как сделать гранулятор для комбикорма и травы из мясорубки своими руками

- Классификация кормосмсесителей

- С плоской матрицей

- Что такое гранулятор

- Зачем нужен гранулятор? Виды грануляторов

- Где купить гранулятор кормов в России?

- Как сделать своими руками

- Как сделать гранулятор для пеллет своими руками

- Инструкция по изготовлению гранулятора

- Принцип функционирования

- Собственными руками из мясорубки

- Гранулятор с самодельной матрицей

- Принцип работы и устройство гранулятора

- Мои услуги

- Изготовление машины

- Как определиться с размерами гранулятора

Принцип работы гранулятора для комбикорма

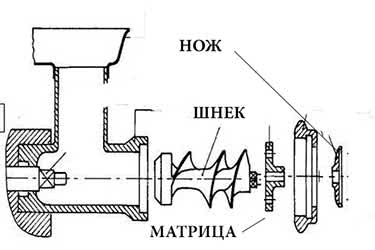

Прежде чем заняться модернизацией мясорубки, рассмотрим, как же работают заводские приборы. Основными компонентами его являются:

- бункер для засыпки сырья;

- подающий механизм;

- матрица для формирования гранул;

- нож для резки;

- приёмный бункер для готового комбикорма.

Кормосмесь загружается в стартовую ёмкость. Влажность сырья не должна быть ниже 12%, иначе на выходе всё просто рассыплется в порошок. Следует следить, чтобы все компоненты были одинакового помола, тогда гранулы получатся особенно качественными и ровными.

Далее, с помощью специальных катков, смесь трамбуется в отверстия матрицы. На выходе готовые колбаски обрезаются ножом.

Гранулированный комбикорм ссыпается в бункер или мешки. Теперь его можно использовать для кормления животных или для продажи.

Как сделать гранулятор для комбикорма и травы из мясорубки своими руками

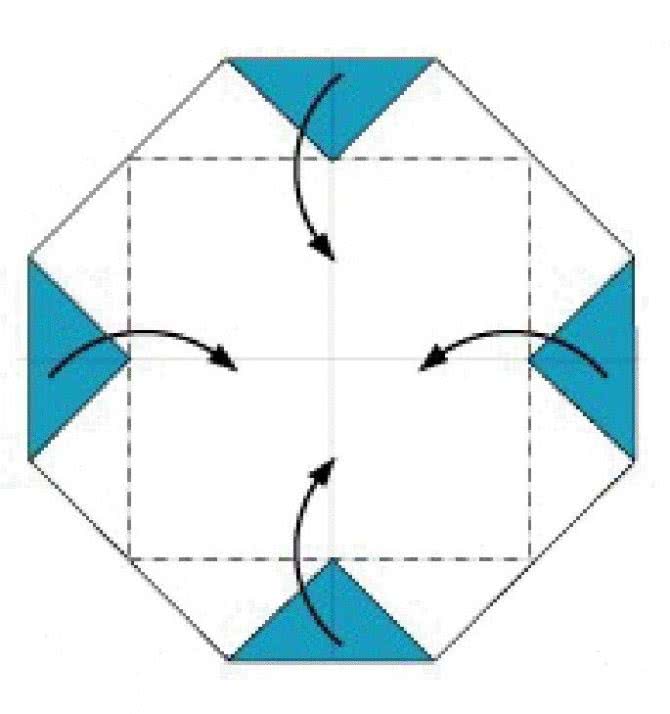

Алгоритм изготовления гранулятора из мясорубки от ЛПХ Кролик достаточно простой. При наличии определенных навыков в обращении с токарным станком, болгаркой и сваркой сделать агрегат можно быстро и без затруднений:

- На первом этапе необходимо разобрать мясорубку и избавить ее от лишних деталей. Ручка для вращения, крышка и решетка не понадобятся, их можно снять и отложить в сторону. Если у мясорубки есть ножки, в них при помощи сверлильного станка сразу же проделывают отверстия для крепления агрегата к верстаку.Нож-звездочка из мясорубки пригодится для монтажа снаружи выходного отверстия

- Внутренние ребра в корпусе мясорубки могут помешать установке матрицы, обычно их стачивают. Затем из железной болванки изготавливают новую крышку, которая будет удерживать перфорированный диск на выходном отверстии. Для закручивания на деталь наваривают проволоку толщиной 6 мм либо нарезают канавки при помощи болгарки.Если старое кольцо от мясорубки навинчивается на усовершенствованный агрегат, его можно оставить

- На токарном станке из металлической заготовки вытачивают матрицу, по размерам подходящую к горловине мясорубки. Толщина болванки должна быть не меньше 2 см. Отверстия для прессования высверливают на равном расстоянии друг от друга, с небольшим конусообразным сужением в нижней части изнутри.В центре болванки проделывают отверстие с пазом для закрепления матрицы на вращающемся шнеке

- Шнек от мясорубки необходимо усовершенствовать. С одной стороны в нем высверливают отверстие для винта, удерживающего нож для гранул, а с другой — паз для крепления вращающегося шкива. При сборке конструкции необходимо следить, чтобы и колесо с ременной передачей, и матрица прилегали к шнеку максимально плотно и точно. Между деталями не должно быть лишних зазоров, провоцирующих люфт.Шнек обрабатывают для крепления со шкивом и матрицей при помощи болгарки

- После того как все основные части гранулятора будут изготовлены, можно приступать к сборке агрегата. В корпус мясорубки вставляют шнек, прижимают к нему матрицу с отверстиями, а потом соединяют две детали при помощи винта с надетым на него ножом. Затем на выходное отверстие надевают крышку и плотно закручивают ее для закрепления всех элементов.Нож на винте необходимо зафиксировать гайкой, чтобы он не проскальзывал в процессе работы

- С противоположной стороны мясорубки на обточенный шнек с просверленным отверстием надевают шкив и тоже фиксируют при помощи винта. Фактически гранулятор своими руками на данном этапе можно считать готовым. Его остается установить на верстак, соединить ремнем шкив мясорубки со шкивом двигателя и произвести пробный запуск устройства в работу.Ремень для шкива берут без зубцов, чтобы при заедании он мог пробуксовывать

В первый раз гранулятор из мясорубки включают без нагрузки на холостом ходу. Необходимо проверить работоспособность конструкции и послушать, нет ли посторонних скрипов, треска или лишней вибрации. Если устройство функционирует ровно и с небольшим шумом, в верхнюю часть мясорубки засыпают пробную партию сырья и на практике оценивают качество гранулирования.

Классификация кормосмсесителей

Благодаря разнообразию кормов в животноводстве используется множество видов смесителей. Они обеспечивают производство кормосмесей с различной консистенцией, гранулометрическим составом, формой фракции, процентом влажности и др. На отдельных устройствах дополнительно применяется нагрев и измельчение компонентов.

Все смешивающие устройства делятся по 5 признакам

- По конструкции

: смесители с перемешивающими агрегатами, с роторами или действующие по принципу вибрации.

- По положению корпуса

: горизонтальные, вертикальные, наклонные, планетарные.

- По длительности цикла

: непрерывного действия и циклические (порционные).

- По проценту влажности сырья

: для сыпучих, влажных рассыпных и жидких кормосмесей.

- По характеру действия

: обычные смесители, смесители-запарники, смесители-измельчители, смесители-раздатчики, смесители-измельчители-раздатчики.

С плоской матрицей

Элементы

Главными элементами являются:

- цилиндр;

- матрица;

- кожух;

- ролики;

- защитная крышка.

Корпус должен состоять из двух составляющих частей: внешней и внутренней. При этом диаметр должен выбираться такой, чтобы матрица в верхней части конструкции могла свободно вращаться. Всегда должен оставаться небольшой зазор между внутренним и внешним корпусами.

Необходимые материалы

Изготовление гранулятора для комбикорма не требует дорогостоящих материалов и запчастей.

Для изготовления самодельного гранулятора понадобится:

- мощный электродвигатель;

- вращательный вал;

- стальные или жестяные листы;

- углы;

- крепежные болты;

- сварочный аппарат;

- линейка;

- штангенциркуль;

- болгарка;

- гаечные ключи;

- перфоратор;

- фломастер или маркер.

Если есть возможность, лучше использовать комплектующие из высококачественной или легированной стали.

Пошаговая инструкция

Сначала нужно приготовить диск толщиной двадцать миллиметров или больше. Необходимо помнить: толщина влияет на размер гранул и на производительность. Поэтому при увеличении толщины нужно выбирать более мощный электродвигатель.

Этапы изготовления:

- Проделать отверстие в диске, приложить шестерни к валу и прикрепить его с помощью муфты перпендикулярно корпусу.

- При помощи подшипников и муфты следует закрепить редуктор в нижней части аппарата. Затем приварить ушки к обеим частям корпуса, предварительно соединив их с помощью болтов.

- Сварить раму из углов или швеллера. Установить на сам гранулятор. Поместить в аппарат ролики и матрицу.

- Жестко прикрепить изделие к станине при помощи болтов. Установить электродвигатель. После этого присоединить редуктор к выходной части вращающегося вала.

- После окончательной сборки аппарата в качестве финального штриха нужно нанести краску по металлу, если корпус выполнен не из нержавеющей стали.

Первый запуск необходимо проводить только после полного высыхания слоя краски.

Что такое гранулятор

Гранулятор – это устройство для превращения рассыпчатого корма в капсулы.

Для прессования подходят:

- дробленое зерно (пшеница, ячмень, овес, кукуруза);

- травяная мука;

- сено;

- отруби;

- жмых;

- дробленый горох.

Технологические свойства корма улучшаются, исключается его слипание, увеличивается сыпучесть. Усвояемость гранул выше обычного корма. Возможность применять витаминные, антимикробные добавки повышают качество продукта.

Также вас сможет заинтересовать информация о том, сколько корма нужно курице несушке в день.

На видео – как работает гранулятор:

https://youtube.com/watch?v=r48E-iEg0Z8

Такой корм удобно использовать:

- при автоматической раздаче;

- транспортировке;

- хранении.

Размер гранул зависит от отрасли животноводства:

- для птицеводства – до 5 мм;

- для поросят – до 8 мм;

- взрослых свиней – до 10 мм;

- крупного рогатого скота – 10-15 мм.

Сырье для гранулирования должно иметь размер фракций не более 3 мм, определенную влажность и клеящие компоненты.

Прессованный корм хорошо хранится, сохраняя питательные качества в течение нескольких месяцев.

Можно использовать гранулятор для приготовления корма на осенне-зимний период.

Также вам будет полезно узнать о том, какие существуют лучшие породы кур несушек.

Количество перерабатываемого в гранулы корма зависит от технических параметров агрегата.

https://youtube.com/watch?v=Ul3xsuIAq0k

https://youtube.com/watch?v=mBFf32yGqVg

https://youtube.com/watch?v=4f3zU2nLQq8

Зачем нужен гранулятор? Виды грануляторов

Гранулятором также называют окомкователи. Основная задача устройства – гранулировать материалы, которые предварительно прошли процедуру тщательного измельчения. Гранулятор может оказаться незаменимым в сельском хозяйстве, значительно повышая производительность агломерационных механизмов. Также их применяют для создания гранул топлива, так называемых пеллетов.

Приготовления к сборке

Материалы могут быть абсолютно различны – отходы из деревообрабатывающей промышленности, рыбный или лошадиный корм и пр. Что бы не засыпалось в гранулятор, главная его задача: превращать потенциальный отход в полезный и необходимый материал.

В интернете представлена разнообразная информация касательно того, как своими руками сделать гранулятор; в данной статье мы представим самый действенный способ. Производительность предлагаемого гранулятора, во многих случаях, оказывается более высокой, чем у устройств, представленных в продаже.

Грануляторы имеют две сферы применения:

- гранулирование тонкоизмельченного концентрата;

- повышение прочности окатыша, образованного уже после процедуры.

Гранулировать нужно тогда когда сыпучим материалам необходимо придать более плотные, цилиндрические формы (гранулы).

Что понадобится для работы

Для того чтобы изготовить гранулятор из мясорубки нам потребуется:

- верстат – основа конструирования, подойдет прочный стол;

- мясорубка, механизм которой станет основой гранулятора;

- токарный станок (можно самодельный);

- сверлильный станок;

- болванка, которая необходима для создание матрицы, толщина болванки должна быть около 60 мм.;

- электромотор (от стиральной машинки или пылесоса вполне подходит; напряжение 220 В более удобное, но 380 более выгодное);

- ремень для создания привода «двигатель-мясорубка», не нужно брать зубчатый ремень, лучше пусть пробуксовывает;

- шкивы (2 шт.) с соотношением 1:2 – в основе лежит принцип редукции, нам будет нужно снизить передаточное число для поднятия мощности и понижения оборотистости.

Где купить гранулятор кормов в России?

Гранулирующее оборудование можно приобрести напрямую у завода-изготовителя или через компанию-распространитель:

- ООО «Доза-Агро» — завод изготовитель. Согласно отзывам продукция отличается надёжностью, простотой в эксплуатации.

- ООО «Курские грануляторы». Пользователи отмечают высокую производительность оборудования, особенно при работе со шнековым дозатором.

- ООО «Агропост» – компания-распространитель.

На официальном сайте можно:

- изучить каталог, узнать подробнее об оборудовании;

- сравнить цены в рублях;

- позвонив по предоставленному номеру телефона, убедиться в наличии понравившегося аппарата;

- оформить заказ.

https://youtube.com/watch?v=jVwPHSDcIZI

https://youtube.com/watch?v=Z2iDxXl2GZU

https://youtube.com/watch?v=819uUQqM7hc

https://youtube.com/watch?v=XBJkqzUt88E

Как сделать своими руками

Для изготовления гранулятора собственными силами потребуется специальное оборудование:

- сварочник;

- токарный станок;

- болгарка.

Мощность прессователя будет зависеть от используемого электродвигателя.

На видео – сделать своими руками:

https://youtube.com/watch?v=vB31R7Oi7q0

Вариант конструкции гранулятора

В качестве корпуса может использоваться труба, приваренные втулки разного диаметра. Минимальная толщина стальных стенок – 8 мм. Для изготовления шнека понадобится полуось и прут диаметром 1 см. Закрепив полуось на верстаке приварить один конец прута и сделать обмотку на полуось с произвольным шагом. Заготовку необходимо обварить с обеих сторон, зачистить швы болгаркой и сделать термическую закалку.

Для изготовления матрицы необходим отрезок прута нержавеющей стали диаметром не менее 62 мм. Обработка металла, центровка, нарезка отверстий производится на токарном станке. Отверстия матрицы прорезаются таким образом, чтобы они не попали в «мертвое» пространство, где шнек вплотную примыкает к решетке. Матрица должна плотно входит в корпус гранулятора и закрепляться с помощью фланца.

В качестве редуктора, соединяющего вал двигателя со шнеком, применяется набор подшипников (обычных и роликовых). Обрезка гранул производится вручную.

А вот каков должен быть состав комбикорма для бройлеров в домашних условиях, очень подробно изложено в данной статье.

Наличие токарного станка в личном хозяйстве – явление достаточно редкое. Для 1-2 животных в качестве гранулятора используют реконструированную механическую мясорубку.

Необходимые преобразования:

- На месте ручки закрепить ведомый шкиф.

- На валу двигателя закрепить ведущий шкиф.

- Соединить шкифы ременной передачей.

- Нож располагают с внешней стороны решетки.

- Болт длиной 4-5 см с пружиной прикрепляется с внешней стороны решетки к шнеку, удерживая нож.

Размер гранул зависит от создаваемого давления. При отсутствии электродвигателя гранулировать можно вручную, используя мускульную силу.

На видео – описание гранул комбикорма:

https://youtube.com/watch?v=h-6Xl54yQzU

Процесс гранулирования – это способ обработки сырья, при котором происходит изменение его формы (формирование однородных капсул) и свойств. Грануляторы, изготовленные промышленным способом, надежны и долговечны, но имеют высокую стоимость. Для личных подсобных хозяйств, небольших фермерских хозяйств используются самодельные агрегаты. Самый простой и доступный из которых – модернизированная механическая мясорубка. В других наших статьях вы можете ознакомится с описанием Пушкинской породы кур.

http://agronomu.com/bok/7549-kak-sdelat-samodelnyy-granulyator-dlya-kombikorma.html

http://gidfermer.com/pticy/kury/granulyator-dlya-kombikorma-svoimi-rukami.html

Как сделать гранулятор для пеллет своими руками

Грануляторы для пеллет своими руками многие умельцы изготавливают без проблем. Но собирается он не из расходного бросового материала. Матрицу, ролики и другие элементы конструкции придется или заказывать для изготовления, или покупать готовые.

Просто в самом начале надо выбрать тип конструкции станка. То есть это или подвижная матрица и неподвижные ролики, или наоборот: матрица статична, валки двигаются. Оба варианта требуют инженерного подхода. И здесь нельзя сказать, какое из предложений проще и дешевле. Но оба варианта работают эффективно.

Кроме выше обозначенных деталей потребуется электродвигатель, редуктор, два шкива разного диаметра и ремень клиновой.

Тип редуктора выбирается с учетом того, в какой плоскости будет располагаться ведомый вал: горизонтально или вертикально. Если вертикально, то электродвигатель и редуктор собираются на раме в последовательном порядке. То есть один за другим. При этом их валы располагаются в одном направлении. И соединяются эти два элемента вертикально и напрямую без промежуточных деталей. В данном случае без шкивов и ремня.

Такую же конструкцию можно использовать, установив мотор и редуктор горизонтально. Но в таком случае надо выбрать последний с двумя выходящими из него валами, расположенными перпендикулярно друг другу.

Третий вариант – с использованием промежуточных деталей. Здесь двигатель и редуктор устанавливаются на раме рядом друг с другом вертикально. Передача вращения производится посредством ремня и шкивов. Последние можно заменить звездочками, то есть создать цепную передачу. Этот вариант удобен тем, что если грамотно рассчитать передаточное число промежуточных элементов, можно не устанавливать редуктор.

Внимание! Оптимальное передаточное число равно «6». Не меньше.. В качестве редуктора подойдет задний мост от автомобиля

Чем последний больше, тем мощнее устройство передачи оборотов от электродвигателя

В качестве редуктора подойдет задний мост от автомобиля. Чем последний больше, тем мощнее устройство передачи оборотов от электродвигателя.

Теперь о матрице и роликах. Своими руками их не сделать. Придется обращаться к токарю. Или приобретать готовые детали. Чем толще матрица, тем она прочнее, будет выдерживать большие нагрузки и дольше прослужит. Оно дорогое, плюс – большой вес.

Ролики должны быть по ширине такими, чтобы они помещались на поверхности матрицы, свободно перемещаясь по ней. Для них подбирается поперечина, которая соединяется с валом редуктора. Она должна быть прочной, потому что основные нагрузки ложатся именно на нее.

Последний элемент гранулятора – корпус. Самый простой вариант – труба с толстой стенкой. Ее внутренний диаметр и будет внешним диаметром матрицы. То есть заказывать у токаря надо будет с указанием этого размера. То же самое касается валиков.

Собрать грануляторы для опилок своими руками можно, учитывая не сложность конструкции, а стоимость деталей и узлов. И если какие-то можно найти на свалке, то такие как матрица, придется покупать дорого. Но в любом случае это обойдется дешевле, чем заводской станок. Правда, гарантии надежности и качества здесь никто не даст.

Принцип работы валковых дробилок — область применения

Какие бывают молотковые дробилки — как устроены, схема

Как устроен пылесос и что с его помощью можно делать

Как сделать выгребную яму с бетонными кольцами своими руками

Пылесос работает, но перестает всасывать пыль — почему происходит

Всё о переработке и утилизации отходов пенопласта

Инструкция по изготовлению гранулятора

Рассмотрим, как сделать гранулятор, используя готовую матрицу, и что для этого потребуется. Помимо самой матрицы следует приобрести вращательный вал, двигатель необходимой мощности, листовой металл, уголок, крепежные элементы (гайки, болты) и подготовить инструменты. В набор инструментов входит сварочный аппарат, болгарка, дрель, гаечные ключи, маркер и линейка.

Матрица внутри корпуса

Первый шаг – изготовление станины (неподвижная часть агрегата) из швеллера. Рама должна быть жесткой и способной выдерживать вибрационные и динамические нагрузки в процессе работы.

На станину устанавливается основание гранулятора – короб. Материалом для него служит листовой металл достаточной прочности, который разрезается на полосы и сваривается в нужной форме. В качестве корпуса для механизма также может использоваться обрезок широкой металлической трубы. На верхней части короба маркером наносят разметку, соответствующую диаметру матрицы и по линии вырезают отверстие, предназначенное для загрузки сырья.

Из металла вырезают полосу шириной 10 см и такой длины, чтобы из нее можно было сформировать бортик для отверстия, и приваривают ее к коробу. В нижней части станины делают еще одно отверстие под матричный вращательный вал. Также квадратную прорезь располагают на одной из боковых граней. Под ней крепят небольшой металлический лоток.

Еще одна деталь, которую лучше предусмотреть и изготовить сразу – воронкообразный загрузочный раструб, надеваемый сверху корпуса. Он упростит подачу сырья при эксплуатации устройства. Сделать его можно из жестяного ведра с обрезанным дном или сварить из листового металла.

Далее, в гранулятор для пеллет устанавливают «начинку». Вал вращения фиксируют внутри корпуса гайками. Матрицу крепят к валу таким образом, чтобы ее поверхность и верхний край короба находились в одной плоскости.

Самодельное устройство

Самодельное устройство

Короб устройства закрепляется на станине болтами, затем к ней же монтируется электромотор. Матричный вал соединяют с двигателем ременной передачей. Остается лишь смонтировать матрицу и проверить механизм на работоспособность сначала на холостом ходу, а затем и с топливом. Гранулятор, сделанный своими руками, готов использованию.

Принцип функционирования

Процесс формирования гранул происходит путем придачи формы измельченному сырью во время прохождения через отверстия в матрице. Этот сложный цикл, ранее распространенный только на предприятиях химической промышленности при изготовлении пластмасс, в животноводстве стал применяться относительно недавно.

Устройство

Гранулятор требует небольшого количества комплектующих и запчастей.

В общем виде он состоит из следующих элементов:

- основание;

- электродвигатель мощностью не меньше 15 кВт;

- матрица;

- редуктор;

- вал;

- емкости под сырье и готовый продукт.

Главной деталью является матрица, именно от ее качества зависит форма и размер гранул корма.

Виды

Грануляторы бывают нескольких типов.

К самым распространенным относятся:

- С самодельной матрицей. Такой вид является наиболее доступным и бюджетным, не требует большого количества материала и запчастей. Аппарат такого типа отличается повышенной надежностью.

- Из мясорубки. Изготовление изделия почти не требует ресурсов, однако качество производимого корма будет на порядок ниже, чем в предыдущем варианте.

Какой тип гранулятора выбрать – каждый должен определить сам, исходя из потребностей своего хозяйства.

Собственными руками из мясорубки

Принцип изготовления такого генератора считается очень простым. Следует поменять местами нож и матрицу. В шнек разрешено ввинчивать крепежные болты. Для устройства с мотором потребуется ременная передача. Чтобы шнек лучше сжимал материал или твердые частицы – необходимо создать маховик. Он будет передавать шнеку свою энергию. Если частицы застрянут, то временная передача провернется. Ременной привод подбирают таким образом, чтобы шнек вращался с небольшой скоростью. Двигатель наоборот – должен вращаться быстро.

Разрешено изготавливать гранулятор из редуктора «Лады». Широкая шестерня и корпус устройства отлично подходит для будущей конструкции.

Необходимые материалы

- Верстак или ровная устойчивая поверхность;

- Токарный станок;

- Резиновый коврик под ноги рядом со станком во избежание утечки электричества;

- Мясорубка;

- Сверло;

- Чтобы снизить количество оборотов и увеличить мощность, необходимо снизить передаточное число. Для этого потребуются шкивы в количестве двух штук 1:2;

- Для матрицы потребуется болванка толщиной 3-7 см;

- Для присоединения двигателя к мясорубке потребуется ремень. В случае заедания устройства ремень должен пробуксовывать. Поэтому использовать зубчатый материал запрещается;

- Также потребуется электродвигатель. Его можно использовать от старых домашних приборов. Рекомендовано использовать устройство на 220 вольт. Такие вещи наиболее практичные. Устройства на 380 вольт выгодные в финансовом плане, но менее мощные.

Создание чертежей

В первую очередь создаются чертежи. Для изготовления необходимо снять точные параметры сетки. Матрица должна изготавливаться с теми же параметрами

При ее создании важно учитывать факт — матрица должна примыкать к червячной передаче. Из-за этого участок такого устройства должен находиться в пониженном состоянии

Если в результате процесса ребра будут мешать – их осторожно удаляют. К верстаку устанавливают пресс

Устройство закрепляют крепежными болтами. В устойчивых ножках просверливают отверстие.

Изготовление матрицы

https://youtube.com/watch?v=YT-46Aruz6I

Под изготовленную матрицу потребуется другая крышка. Предыдущая может быть слишком толстой. Вытачивать крышку необходимо с припуском. Делается такая процедура для того, чтобы при увеличении толщины матрицы можно было использовать старый материал. В ином случае крышку придется изготавливать заново. На готовую крышку наваривают кусочки проволоки. Диаметр проволоки должен быть 6 мм. Также разрешено нарезать канавки болгаркой. В этом случае она легко закручивается руками.

Нож для пеллет

- Разрешено применять несколько версий:

- Нож не понадобится;

- При изготовлении устройства понадобится тонкий болт. На него накручивается нож;

- В шнеке мясорубки следует просверлить отверстие. Туда закладывается ввертыш. На конце устройства закрепляется нож.

Установка шкивов

Устройства крепятся аккуратно, симметрично устройству. Их можно качественно закрепить. При помощи них будет передаваться движение к приводному ремню.

Натяжка ремня и необходимый расчет установки двигателя

Натягивать ремень следует с учетом буксовки. Клапан может заедать. Необходимо рассчитать такое расстояние, чтобы в случае заминки двигатель не сгорел.

Гранулятор с самодельной матрицей

Если вы решились изготовить и матрицу, и гранулятор своими руками, чертежи и рекомендации, приведенные ниже, помогут вам справиться с этой задачей.

Изготовление матрицы

В домашних условиях проще сделать плоскую матрицу. Для этого понадобится приобрести диск-заготовку или вырезать ее из металла толщиной более 2 см. Диаметр зависит от того, на какую производительность вы рассчитываете. Гранулятор с матрицей диаметром 50 см способен перерабатывать до 300 кг топлива или кормов в час. Но учитывайте, что для такого устройства требуется мощный двигатель – не менее 25 кВт.

Точно по центру заготовки высверливают отверстие с пазом для фиксации матрицы на вращающем вале. На диске в несколько рядов с помощью специальной фрезы проделывают отверстия для прессования пеллет, оптимальный диаметр для них – 8-10 мм. Они обязательно должны быть конусообразной, сужающейся к низу, формы.

Прессовочные отверстия плоской матрицы

Подбор роликов для катков

Также, чтобы сделать гранулятор эффективным, следует позаботиться о мощных зубчатых роликах. Их ширина должна равняться рабочей поверхности матричного диска. Подходящие ролики насаживают на вертикальный вал через подшипники и прижимают к матрице, затягивая сверху гайку большого диаметра.

Цилиндрический корпус

Корпусом для устройства служит обрезок трубы соответствующего матрице диаметра или листовой металл, сваренный так, чтобы получился цилиндр. Для удобства технического обслуживания его рекомендуется сделать разборным, с болтовыми креплениями по бокам. В нижней части располагается редуктор и квадратное окно для выхода пеллет, а в верхней – матрица с катками и отверстие для закладки сырья.

Корпус в разрезе

Матрица должна свободно входить в корпус, но зазор между ней и стенками делают минимальным. Для надежного соединения двух частей цилиндра по бокам к нему приваривают ушки, внутрь которых вкручиваются болты. В завершение гранулятор закрепляют на станине и подключают к двигателю. Готовую конструкцию проверяют и, убедившись, что все функционирует, окрашивают корпус краской по металлу. Изготовление самодельного устройства окончено.

Сделав гранулятор для пеллет своими руками, вы решите проблему утилизации ненужных древесных отходов и последующего компактного хранения топлива для камина, бани или отопительного котла. Кроме того, такой механизм значительно облегчит жизнь фермерам, упростив переработку кормов для животных. Делать ли гранулятор самостоятельно «от и до» или собрать его из готовых деталей – решать вам, но перед началом работ стоит трезво оценить свои силы и составить чертеж будущего устройства. Желаем удачи!

Гранулированный комбикорм считается более питательным и лучше других типов кормов усваивается организмом животного. Создать уникальную композицию помогает гранулятор для комбикорма. С его помощью можно перерабатывать не только зерновые культуры, но и получать гранулы из травы.

Собрать аппарат в соответствии с необходимой производительностью и габаритами можно своими руками из подручных материалов или приобретенных запасных частей. Но в каждом отдельном случае нужно определить, какой тип корма потребляют животные и его объем, после чего выбирать подходящую конструкцию.

Это устройство применяют для изготовления гранул из соломы, применяемых в качестве подсыпки животным, гранулированного комбикорма из зерна для 1-2 животных и его запаса на зиму. В течение часа при помощи шнекового гранулятора можно сделать около 200 кг комбикорма. Причем выход конечной продукции зависит от размеров и мощности оборудования.

Принцип работы и устройство гранулятора

Гранулятор для комбикорма Аппарат выполняет измельчение, смешивание компонентов комбикорма, взятых в определённых пропорциях, последующее прессование полученной массы в цилиндрические гранулы (пеллеты).

Простейший гранулятор состоит из 4 основных узлов:

- Гранулирующий узел. Находится в верхней части устройства. В него входит матрица с отверстиями (именно через них производится выдавливание измельчённой массы).

- Подшипниковый узел. Находится под гранулирующим узлом. Состоит из радиальных и роликового упорного подшипников, надетых на вал.

- Корпус с маховиком, поддерживающим медленное вращение ведущего вала.

- Электродвигатель.

Матрица может быть двух видов, от этого зависит принцип образования гранул:

- Цилиндрическая. Представляет собой цилиндрический барабан с отверстиями. Внутри матрицы вращаются роллеры, которые прокручивают поступившую массу комбикорма и заставляют её проходить через отверстия матрицы. На выходе цилиндрические гранулы срезаются ножами.

- Плоская. Изготавливается в виде жёсткого диска с круглыми отверстиями, через которые также продавливается корм. Диск надёжно фиксируется к вращающемуся валу. Гранулятор с плоской матрицей способен перерабатывать более твёрдое сырьё.

Устройство работает от электродвигателя или от ручной рукоятки.

Гранулятор для комбикорма

Электродвигатель через маховик с клиноременной передачей передаёт вращение валу и установленным на нём гранулирующим и подшипниковым узлам.

Гранулирующий узел – основной элемент, осуществляет:

- размельчение, перетирание компонентов комбикорма в муку;

- прессование полученной однородной массы;

- выдавливание гранул.

Размеры гранул определяется конструктивными особенностями устройства:

- диаметр – величиной отверстий в матрице;

- длина – расстоянием между лопастью и матрицей.

Обязательно почитайте:

Как сделать перосъемную машину своими руками: эконом-вариант из стиральной машины

Для получения гранул перед прессованием компоненты комбикорма пропаривают, а после выхода горячие гранулы охлаждают. Можно выбрать другой вариант: смешать комбикорм с жидкими продуктами, например гидролом или мелассой.

Мои услуги

Если же вы хотите построить свое крупное производство или хотите получить качественную информацию про изготовление, отопление или реализацию гранул, то можно обратиться ко мне в «ПОДДЕРЖКУ», и получить всегда качественную и актуальную информацию. Я могу оказать консультацию по сертификации ENplus, помогу с реализацией вашей продукции, помогу выбрать оборудование для пеллет. А самое интересное что я помогу даже посетить настоящее экспериментальное производство гранул. Пишите и все организуем!

Также совсем недавно у меня вышла клевая книжечка, в которой написано, почему большинство предприятий поставляют линии с недоработками. Какими? А это вы узнаете из книжечки. Более подробно о ней читайте в разделе «МОИ КНИГИ».

Удачи и до новых встреч, с вами был Андрей Ноак!

Необязательно приобретать весь инвентарь: существует множество советов и мастер-классов от народных умельцев, способных переделать любое подручное средство в полезное приспособление. Эта статья пригодится как начинающему фермеру, так и опытному заводчику. Из нее вы узнаете, как изготовить гранулятор своими руками — рассмотрим несколько моделей и способов.

Изготовление машины

Любые грануляторы для комбикормов, изготовленные своими руками, используют матрицу, вал, электродвигатель. Помимо этого, следует подготовить подшипники, металлические листы, уголок, гайки, болты. Из инструментов понадобятся: сварочный аппарат, дрель, болгарка, ключи гаечные, рулетка.

Весь процесс изготовления устройства можно разделить на несколько этапов.

- Станина. При изготовлении рамы следует подбирать материалы, которые смогут выдерживать большие нагрузки и сильную вибрацию. Как только станина будет готова, устанавливается основание (корпус) гранулятора. На верхней части корпуса делается разметка, которая будет соответствовать толщине матрицы, по ней вырезают отверстие для подачи сырья.

- Бортик. Из металла вырезается полоса шириной около 10 сантиметров. Из нее изготавливается бортик для отверстия. Полосу приваривают к корпусу устройства.

- Отверстие в нижней части. Внизу корпуса делается отверстие для вала.

- Место загрузки. Чтобы упростить закладку сырья, сверху над загрузочным отверстием размещается воронкообразный раструб. Лучше всего сделать его съемным.

- Установка внутренней части. Внутри корпуса гайками фиксируется вал вращения. Матрицу прикрепляют к валу таким образом, чтобы ее поверхность и верх короба располагались в одной плоскости.

На последнем этапе к станине фиксируется мотор, который соединяется ремнем с валом. После сборки останется только проверить работоспособность устройства на холостом ходу. Если все будет работать исправно, можно добавлять сырье и испытывать гранулятор для приготовления комбикорма.

Как определиться с размерами гранулятора

То, каких размеров гранулятор вам необходим, зависит от количества содержащихся животных. Если диаметр используемой матрица и ширина корпуса не превышают 35 см, то производительность гранулятора будет минимальной и подойдет такой аппарат лишь для небольшого домашнего хозяйства.

Если же вы содержите свою ферму или просто количество животных питающихся кормами у вас значительное, стоит подбирать диск для изготовления матрицы размером не менее чем в 50 см по диаметру. Соответственно корпус гранулятора должен изготавливаться по таким же замерам – иметь ширину не менее 50 см, но при этом зазор между его стенами и установленной в корпусе матрицей должен быть минимальным.

Производительность гранулятора должна зависеть от количества животных на ферме

Если размер матрицы превышает 50 см, производительность такого гранулятора будет значительно выше – за один час выход готовых гранул из него составит не менее 300 кг. Такая высокая производительность позволит быстро готовить корма для большого хозяйства, а также в короткие сроки подготовить значительные питательные запасы для животных на холодное время года.

Готовый гранулятор при желании можно покрасить. Но прокрашивать его можно только с внешней стороны, не затрагивая внутренние детали. Для покраски лучшим выбором станет краска в баллончиках. Запускать гранулятор можно лишь тогда, когда вы полностью убедитесь в том, что краска полностью высохла. Внутреннюю часть аппарата не рекомендуется прокрашивать. Так как во время работы краска будет счесываться засыпаемым и обрабатываемым в агрегате сырьем, а затем попадать в гранулы. Это может спровоцировать отравление животных, питающихся данным кормом.

Самодельный гранулятор окрашен зеленой краской

Чтобы не запутаться во время изготовления гранулятора и не перепутать местами те или иные его составляющие, рекомендуется заранее подготовить чертежи, в соответствии с которыми будет происходить сборка аппарата. Это поможет значительно сэкономить время сборки и не запутаться

Важно проверить чертежи на правильность, и заранее перед началом сборки приготовить все потребующиеся детали конструкции