Какой источник тепла использовать?

Для переплавки алюминия в бытовых условиях применяются:

- Муфельная печь, которую можно изготовить самостоятельно. Это эффективный метод, позволяющий быстро расплавить алюминий.

- Паяльная лампа может расплавить алюминий в малых количествах.

- Иногда используется газовый резак.

Читать также: Принцип работы реле давления насосной станции

Из кирпичей сооружается очаг, каркас изготавливается из металлической емкости. Сбоку сверлится отверстие для подачи кислорода. К металлической трубке присоединяется пылесос, фен или другой прибор, нагнетающий воздух. После разведения огня тигель помещают в очаг.

Чтобы добиться лучшей термообработки, по бокам тоже выкладываются угли. Чтобы избежать потери тепла, можно соорудить крышку, оставить отверстия для выхода дыма. Если металл нужно расплавить один раз, нет необходимости оборудовать печь. Простая газовая плита поможет раскалить алюминий до нужной температуры. Небольшие куски металла плавятся примерно за полчаса.

Обычно жестяная банка применяется в качестве тигля. Чтобы добиться равномерного распределения температуры, емкость с алюминием помещают в другую банку таким образом, чтобы зазор между стенками равнялся 1 см. Чтобы обеспечить доступ пламени, нужно проделать в большой банке несколько отверстий по 3-4 см в диаметре. Рассекатель на конфорке удалять необязательно. Так можно добиться равномерного обогрева банки с металлом. Большую жестянку накрывают крышкой, чтобы тепло не выходило.

Электрическая печь для плавки алюминия своими руками

Приветствую любителей помастерить, сегодня мы рассмотрим, как изготовить простую и надежную электрическую печь для плавки алюминия. Помимо этого такую печь можно использовать для отжига стали, а также для закалки. Нагревательный элемент в печи стоит на 1800 Ватт, печь оснащена термометром, а температура регулируется цифровым устройством. Собрано все просто и из доступных материалов. Если вас заинтересовал проект, предлагаю изучить его более детально!

Список материалов:

— жаростойкий кирпич (J23); — жаростойкий цемент; — железные уголки; — болт и гайки; — контроллер REX-C100FK02-V*AN AC 230V ; — датчик температуры 0-800C ; — твердотельное реле Fotek SSR-25DA ; — электрическая конфорка 1800 Вт; — дверная петля; — колесики; — листовое железо.Список инструментов: — ленточный отрезной станок; — ленточная шлифовальная машина; — сварочный аппарат; — болгарка; — ножовка. Процесс изготовления печи:

Шаг первый. Нагревательный элемент

Первым делом найдем подходящий нагревательный элемент. Для таких целей автор использовал старую электрическую конфорку на 1800 Ватт. Мощности устройства вполне хватает, чтобы получать температуру порядка 800 градусов Цельсия, на такую температуру печь выходит чуть более чем через час.

Шаг второй. Основное тело печи

Для тела печи понадобится 10 кирпичей, их автор обрезает под углом 17 градусов, чтобы сложить нужную геометрическую фигуру (десятиугольник).

Шаг третий. Основание и нагреватель

Далее в нижнюю часть печи устанавливается нагреватель, для начала нам нужно сделать под него посадочное место. Убираем лишнее количество материала напильником, чтобы конфорка зашла в печь.

Также изготавливаем и донышко для печи, склеиваем для таких целей три огнеупорных кирпича. Когда раствор засохнет, вырезаем на основании выступ, который будет заходить внутрь печи. Автор работает ножовкой и стамеской. Вот и все, теперь устанавливаем конфорку и приклеиваем основание к печи на раствор.

Шаг четвертый. Рама

Шаг пятый. Крышка

Шаг шестой. Колесики

Хоть печь у нас будет и не слишком тяжелой, для ее удобной транспортировки к ней можно прикрепить колесики. Используем небольшие колеса для тележек, которые могут вращаться вокруг своей оси. В раме сверлим отверстия и нарезаем резьбу, теперь колесики можно прикрутить винтами. Если колесо поломается, его можно будет легко заменить.

Шаг седьмой. Электрика На дно печи устанавливаем электрическую конфорку, сверлим отверстия и выводим контакты наружу. Снаружи печи нужно изготовить и установить корпус, в котором будет устанавливаться электроника, сюда относится регулятор температуры, а также силовое реле. Не забываем также внутри печи установить датчик температуры. Корпус для электроники автор сварил из листового железа и куска профильной трубы. Учтите, что корпус печи может нагреваться, так что лучше расположить электронику на некотором расстоянии от печи. Проводку используем надежную, она должна иметь жаростойкую изоляцию.

Шаг восьмой. Испытания

Запускаем печь, ждем ее разогрева, на необходимую температуру печь выходит уже через час, корпус печи при этом нагревается, но не сильно. Теперь снимаем пробку и через горловину загружаем алюминий для расплавки. Это могут быть банки из под напитков, стружка и другой источник алюминия. В процессе желательно помешивать алюминий.

Когда алюминий расплавится, его можно выливать в нужную форму, не забывайте о технике безопасности, жидкий алюминий разогрет до 800 градусов! Автор заливает металл в формы, в итоге получаются заготовки, используемые для работы на токарном станке. Аналогично можно отливать разные изделия, детали для самоделок и так далее.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Как расплавить алюминий в домашних условиях

Алюминий весьма распространенный металл как в промышленности, так и бытовой сфере. Не редко при поломке какой-либо детали возникает потребность в выплавке замены. Плавка алюминия в домашних условиях привлекательна тем, что возможна при сравнительно невысокой температуре. Чтобы провести операцию своими руками необходимо знать характеристики металла при воздействии температуры и физико-химические свойства.

Использование самодельной печи для плавки

Самым простым способом является укладка нескольких огнеупорных кирпичей в форме очага. Удобно в качестве каркаса использовать металлическую емкость. На боку следует сделать отверстие для присоединения трубки с подачей воздуха. Подойдет подходящая металлическая труба. К ней нужно подключить пылесос, фен или иной прибор, подающий воздух.

В очаг помещается древесный уголь, разводится огонь и подается воздух. Емкость, в которой будет расплавляться алюминий, помещается в печь. По бокам необходимо также обложить уголь. Оптимальным вариантом будет создание крышки, чтобы зря не терять тепло. Можно сделать только проход для дыма.

Применение кухонной плиты

Для штучного плавления не обязательно создавать свою печку. Достичь необходимой температуры можно даже на бытовом газу. При массе заготовок алюминия для плавки сама процедура не займет более 0,5 часа.

Емкость можно взять любую подходящую, например жестяную банку. В ней размещается измельченный и почищенный алюминий. Однако переплавить алюминий, просто поставив банку на огонь не получится, нужная температура не достигается. Для сохранения тепла придумана следующая схема.

Банку с ломом помещают внутрь еще одной, большего размера, на подпорках так, чтобы сохранялся зазор до 10 мм. В большей банке подготавливаются отверстия 30-40 мм для того, чтобы подходило пламя. При этом рассекатель на горелке снимать не надо.

Полученную конструкцию устанавливают над горелкой. Горящее пламя будет проходить во внутрь большей банки и прогревать емкость с металлом. В этом случае большая жестянка будет играть роль своеобразной оболочки, удерживающей тепло. помещается подходящая крышка, но оставляется зазор, чтобы выходили продукты горения. При нагреве интенсивность пламени нужно регулировать.

Использование тигеля и вспомогательного оборудования

Предыдущий способ хорош, но банка больше одного раза не способна выдержать и может прогореть. В этом случае есть риск разлития металла на горелку.

Чтобы несколько раз работать в печи рекомендуется подготовить особую емкость – тигель. Он выполняется из стали. Вполне можно пользоваться отрезком трубы, у которой заварено дно. Неплохое устройство получается если использовать обрезанный огнетушитель или небольшой кислородный баллон с овальным профилем. При этом стоит предусмотреть наличие бокового желоба для сливания расплавленного алюминия.

При этом может потребоваться вспомогательное оборудование, например, пассатижи. Идеальным случаем будет использование боковых зажимов и нижних фиксированных упоров – аналогов промышленных установок. Также потребуется длинная ложка, чтобы снимать шлак.

Открытая методика

Наиболее простой вариант – это перелив расплавленного алюминия в имеющуюся емкость, к примеру, жестяную банку. После того, как металл застынет, слиток изымается. Для облегчения изъятия по еще не остывшей до конца форме необходимо потихоньку простучать.

Если не нужна определенная четкая форма, то можно просто сливать жидкий сплав на негорючую поверхность.

Печи для плавки алюминия

Зачастую в производстве вторичного алюминия используют отражательные (подовые) печи. Такой тип печей для плавки алюминия отличается большим количеством модификаций. Однако все они приспособлены под стандартную отражательную печь, под специальные условия работы и особую шихту. Не меньшей популярность пользуются и тигельные печи, в особенностях, на малых производствах. Производства вторичного алюминия часто используют в качестве плавильных печей роторные печи, в особенности для того, чтобы переплавить лом с высокой удельной поверхностью, к примеру, алюминиевую стружку, а также очень грязный алюминиевый лом. Всех производителей вторичного алюминия делят на две категории:

- компании, создающие литейные сплавы для изготовителей алюминиевых отливок

- компании, создающие алюминий для раскисления стали.

Обе категории компаний используют в качестве сырья «старый» лом и производственные отходы литейных заводов. На таких заводах помимо введения легирующих составляющих для доводки определенного сплава используют оснащение для очистки алюминиевого расплава и ликвидации нежелательных химических элементов и прочих примесей. Роторными плавильными печами пользуются именно эти переработчики алюминиевого лома. Плавление алюминия на литейных предприятиях, которые занимаются производством алюминиевых отливок из вторичного литейного алюминия, осуществляется главным образом в тигельных печах – газовых и электрических, индукционных и сопротивления, и для плавки, и для выдержки алюминия, а также для разливки алюминиевого расплава в подготовленные формы. Температура плавления окиси алюминия составляет примерно 2050° С, что почти в три раза выше, чем градус плавления алюминия металлического. На сегодняшний день наиболее популярной является плавка алюминия в пламенных отражательных печах, которые работают на углеродистом топливе, и в электрических печах. В ходе плавки алюминия в отражательных пламенных печах и в камерных электропечах сопротивления прогрев обособленных кусков садки стартует в области самых высоких температур, т. е. в верхней части. В тоже время поверхность садки с большой скоростью окисляется и поглощает много газов. Внутри канальной индукционной электропечи расплавление кусков алюминия осуществляется в области наивысших температур под слоем жидкого металла, поверхность которого накрыта пленкой окиси алюминия. Области наивысших температур в канальных электропечах расположена в узком канале и в прилегающих к нему частях шихты. Металл на поверхности шахты имеет самую низкую температуру, вследствие чего получившиеся отливки из канальных электропечей, имеют в своем составе более низкое количество окислов, чем отливки из печей других видов. Таким же преимуществом отличаются тигельные индукционные электропечи, в которых по технологическим требованиям в тигле по окончанию каждой плавки остается некоторое количество жидкого металла, примерно 20—35% от емкости тигля печи

Важное свойство жидкого алюминия и его сплавов заключается в его способности поглощать газы, в особенности водород. В пламенных печах много водорода собирается в топочных газах

Помимо этого, в плавильные печи всех видов его можно внести сырой шихтой. Жидкий алюминий является хорошим растворителем для многих металлов, к примеру, железа. При этом образуются хрупкие соединения FeAl2 и Fe2Al7, которые снижают качество отливок.

Какой источник тепла использовать?

Для переплавки алюминия в бытовых условиях применяются:

- Муфельная печь, которую можно изготовить самостоятельно. Это эффективный метод, позволяющий быстро расплавить алюминий.

- Паяльная лампа может расплавить алюминий в малых количествах.

- Иногда используется газовый резак.

Из кирпичей сооружается очаг, каркас изготавливается из металлической емкости. Сбоку сверлится отверстие для подачи кислорода. К металлической трубке присоединяется пылесос, фен или другой прибор, нагнетающий воздух. После разведения огня тигель помещают в очаг.

Чтобы добиться лучшей термообработки, по бокам тоже выкладываются угли. Чтобы избежать потери тепла, можно соорудить крышку, оставить отверстия для выхода дыма. Если металл нужно расплавить один раз, нет необходимости оборудовать печь. Простая газовая плита поможет раскалить алюминий до нужной температуры. Небольшие куски металла плавятся примерно за полчаса.

Обычно жестяная банка применяется в качестве тигля. Чтобы добиться равномерного распределения температуры, емкость с алюминием помещают в другую банку таким образом, чтобы зазор между стенками равнялся 1 см. Чтобы обеспечить доступ пламени, нужно проделать в большой банке несколько отверстий по 3-4 см в диаметре. Рассекатель на конфорке удалять необязательно. Так можно добиться равномерного обогрева банки с металлом. Большую жестянку накрывают крышкой, чтобы тепло не выходило.

Как сделать самодельную плавильную горелку

Приобрести газовое или бензиновое приспособление нетрудно. Ювелирный бензиновый агрегат безопасен и стоит в пределах 1000—2000 р. Однако, если есть время и желание, можно изготовить плавильную горелку самостоятельно. В домашних условиях проще сделать бензиновую.

Нам понадобятся:

- Любой компрессор – от холодильника, аквариума, небулайзера или ножной – для подачи воздуха.

- Пластиковая емкость – например, бутылка от молока.

- Шланги.

- Герметик.

- И, самое трудное, – насадки для подачи направленного пламени. Их лучше изготовить несколько на заказ, чтобы получить мощный поток пламени для плавки либо пламя-иглу для ремонта ювелирных изделий или припоя. Но можно использовать и воздушный инжектор, изготовить несколько инжекторов из газовых жиклеров – купить их можно в газовом хозяйстве и просверлить отверстия побольше, от 1 до 3 мм.

Этапы сборки:

- Утяжеляем пластиковую емкость для бензина, приклеив ее к керамической плитке или листу металла. Сделать это нужно в целях пожаробезопасности, чтобы в процессе работы не перевернуть бутыль с бензином.

- Делаем в емкости два отверстия – одно в крышке бутыли, для подачи воздуха от компрессора в бутыль, второе – для подачи бензиново-воздушных паров в горелку.

- Подсоединяем шланги: первый – от компрессора в бутыль (он должен доставать до дна), второй – из емкости с бензином к самой горелке.

- Герметизируем места соединений.

- Простейший вариант горелки – стальная трубка с вкрученным в нее газовым жиклером. Но я рекомендую в целях простоты и безопасности приобрести готовую – ее стоимость не превысит 200 р.

Процесс сборки всей конструкции описан в видео:

https://youtube.com/watch?v=4RCx9LlfOlY

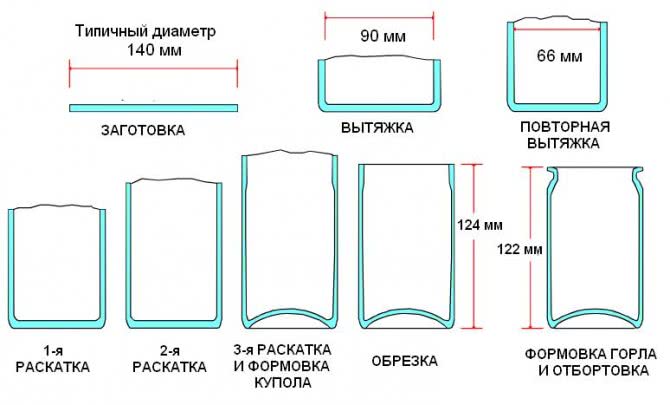

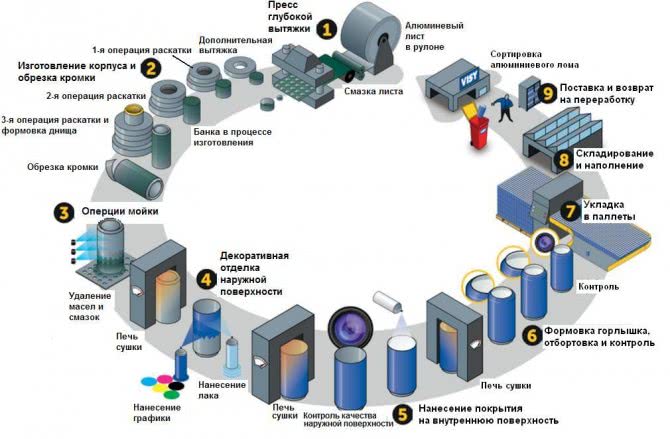

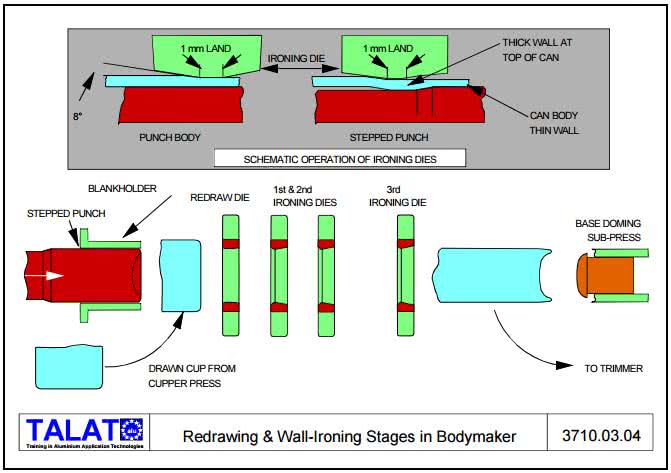

Технология переработки алюминиевых банок.

Существующий уровень развития переработки вторичного сырья позволяет применять несколько способов получения чистого алюминия из банок. Наиболее распространены следующие:

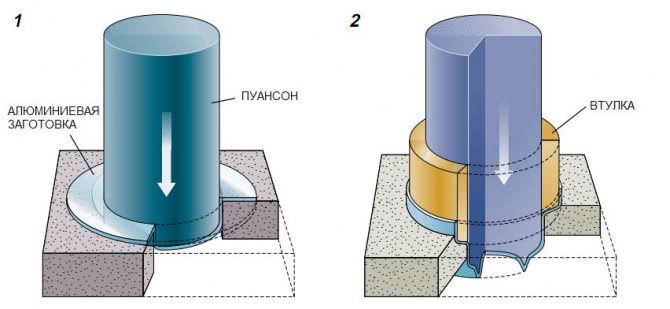

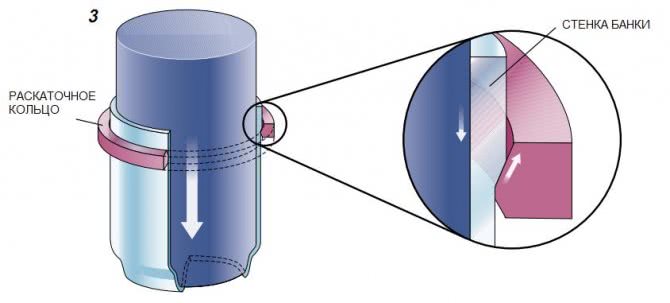

- Самым простым, и поэтому применяемым более часто, является прессование. Исходный материал подвергается первичной сортировке и очистке от бытового мусора. После происходит измельчение сырья с одновременной очисткой от различных железных составляющих при помощи электромагнита. Полученную субстанцию подвергают прессовке, формируя брикеты определенного веса, и отправляются на переплавку на металлургический комбинат. К недостаткам подобного метода можно отнести большое содержание различных примесей из-за несовершенных способов очистки.

- Другой, более совершенный способ, обеспечивающий более качественную очистку, основывается на аналогичных принципах. Его отличие заключается в применение многоступенчатых схем измельчения и удаления примесей. В результате переработки получается алюминиевый порошок, или материал в виде небольших чешуек металла. Не смотря на более качественную переработку, имеет существенный минус. Для организации подобных цепочек подобного типа требуется наличие обширных производственных площадей. Также применение многоступенчатого цикла значительно повышает себестоимость продукта.

- Переработка алюминиевых банок, основанная на пиролизе, является наиболее результативной методикой. Дополнительные затраты, необходимые на соответствующее оборудование, окупаются стоимостью материала, получаемого в результате.

Первоначальные этапы переработки сходны с существующими действиями при других способах.

Прикол.ру — приколы, картинки, фотки и розыгрыши!

Вторичное сырье моется, происходит его сортировка, удаление различных примесей. Получаемые при измельчении небольшие кусочки алюминия подвергаются пиролизу в специальных установках.

Сущность этого процесса заключается в нагревании элементов измельченных банок до температуры, которая выше температуры плавления алюминия на 100 градусов и более, приблизительно до 750 градусов. В процессе нагрева происходит разложение всех органических и некоторых неорганических примесей, а получившийся в результате жидкий алюминий сливается в заранее подготовленные формы. Получаемый таким образом продукт отличается минимальным наличием различных включений, и может перерабатываться на металлургических комбинатах без дополнительной очистки, что делает его высоко конкурентным материалом.

Учитывая экономическую целесообразность переработки такого сырья, можно сделать вывод, что организация предприятий такого типа достаточно выгодное мероприятие. Единственным проблемным вопросом, обусловленным особенностями менталитета большинства жителей нашей страны, является вопрос сортировки мусора каждым человеком. В большинстве стран такой метод сбора отхода уже доказал свою эффективность, и для жителя, например, Японии, считается недопустимым выбросить алюминиевую банку в контейнер для пищевых отходов. Внедрение, а главное принятие населением такого раздельного способа сбора отходов жизнедеятельности, значительно увеличит экономическую эффективность переработки любого вторичного сырья.

Плавление алюминиевого лома

Для плавления алюминиевых банок обычно применяют специальные печи. При плавлении образуется значительное количество шлака – смеси металла, оксидов и других загрязнений. Этот шлак содержит много газов, поэтому хорошо плавает сверху расплава. Его удаляют и отправляют на восстановление из него металла. Обычно вес шлака составляет около 15 % от начальной загрузки лома. Из этой специальной печей расплав передают в непрерывную плавильную печь, в которую дополнительно загружают крупный алюминиевый лом и первичный нелегированный алюминий для получения нужного объема и приблизительного химического состава заданного сплава.

Технология переработки алюминиевых банок.

Существующий уровень развития переработки вторичного сырья позволяет применять несколько способов получения чистого алюминия из банок. Наиболее распространены следующие:

- Самым простым, и поэтому применяемым более часто, является прессование. Исходный материал подвергается первичной сортировке и очистке от бытового мусора. После происходит измельчение сырья с одновременной очисткой от различных железных составляющих при помощи электромагнита. Полученную субстанцию подвергают прессовке, формируя брикеты определенного веса, и отправляются на переплавку на металлургический комбинат. К недостаткам подобного метода можно отнести большое содержание различных примесей из-за несовершенных способов очистки.

- Другой, более совершенный способ, обеспечивающий более качественную очистку, основывается на аналогичных принципах. Его отличие заключается в применение многоступенчатых схем измельчения и удаления примесей. В результате переработки получается алюминиевый порошок, или материал в виде небольших чешуек металла. Не смотря на более качественную переработку, имеет существенный минус. Для организации подобных цепочек подобного типа требуется наличие обширных производственных площадей. Также применение многоступенчатого цикла значительно повышает себестоимость продукта.

- Переработка алюминиевых банок, основанная на пиролизе, является наиболее результативной методикой. Дополнительные затраты, необходимые на соответствующее оборудование, окупаются стоимостью материала, получаемого в результате.

Первоначальные этапы переработки сходны с существующими действиями при других способах.

Общий взгляд на проблему.

По данным статистики, емкость российского рынка алюминиевых банок оценивается приблизительно в 2-3 миллиарда. Учитывая вес банки даже небольшого объема, составляющий порядка 15 грамм, получаем количество затраченного алюминия, которое приблизительно составляет 30-40 тысяч тонн чистого металла

А если принять во внимание и энергетические ресурсы, необходимые для производства металла из первичного сырья, становятся очевидны перспективы развития перерабатывающей отрасли

Такой вариант также благоприятно скажется на экологической ситуации. В качестве примера эффективного применения технологий переработки можно привести североамериканскую компанию Novelis, которая уже в 2009 году смогла переработать более 39 миллиардов алюминиевых банок, что позволило получить при переплавке более 530 тысяч тонн чистого металла.

Литейная форма

Если требуется только отлить чистый алюминий для припоя, то литейная форма не нужна. Достаточно использовать стальной лист, на котором расплавленный металл остынет. Но если нужно отлить хотя бы простенькую деталь, то понадобится литейная форма.

Литейную форму можно сделать из скульптурного гипса, именно гипса, а не алебастра. Жидкий гипс заливается в смазанную маслом форму, ему дают немного застыть, периодически встряхивая, чтобы вышли пузырьки воздуха, вставляют в него модель и накрывают второй емкостью с гипсом. В удобном месте нужно в гипс вставить цилиндрический предмет, чтобы в итоге в форме появилось отверстие, так называемый канал, в который будет заливаться расплавленный алюминий. Когда гипс окончательно застынет, две части формы разъединяются, вынимается модель, и форма с готовым слепком соединяется опять.

Изготовить литейную форму можно и из смеси 75 % формовочного песка, 20 % глины и 5 % каменноугольного песка, которая засыпается в специальный ящик из досок и трамбуется. В утрамбованную землю отжимается модель, получившийся отпечаток присыпается тальком и графитом (угольной пылью), чтобы остывшую алюминиевую деталь можно было легко отделить от формы.

https://youtube.com/watch?v=ehHe6t8egxs

Преимущества переработки

Рециклинг алюминиевых отходов стартовал в 80-х годах прошлого столетия. Переработанные банки нашли применение во многих производственных сферах. Вторичная переработка металла не столь вредит экологии, как первичная. Преимущества переработки такие:

- Снижается количество мусора, аккумулируемого на планете. В 2020 году на долю алюминиевых отходов приходится 1%.

- При переработке вторсырья процент выброса парниковых газов, ускоряющих процесс глобального потепления, ниже.

Даже безвредный алюминий губительно действует на природу, которая не справляется с отходами человеческой жизнедеятельности.

Для тех, кто занимается переработкой алюминиевых отходов, есть ещё один весомый плюс – хорошо налаженное производство способно приносить внушительные доходы.

Чистый и с нужным химическим составом расплав разливают в слитки весом до 15 тонн. При разливке слитков и прокатке слитка в лист в лом может уйти до 40 % металла исходного количества расплава. Это происходит при обрезке концов, краев и тому подобных операциях. Этот лом называют внутренним. Он является очень ценным, так его химический состав полностью совпадает с заданным. Его сразу направляют на переплав изготовителю слитков.

Алюминиевые ленты для корпусов и крышек банок поставляют производителям банок. В результате процесса производства алюминиевых банок около 20 % алюминиевой ленты (или 13 % от исходного расплава) возвращается производителю слитков в виде производственных отходов – остатков листов с отверстиями на месте вырезанных заготовок для корпусов и крышек банок. В целом, около 55 % количества исходного расплава в миксере уходит во внутренний, производственный лом. Если бы все банки возвращались в виде алюминиевого лома, то для замыкания цикла переработки старых алюминиевых банок в новые нужно было пополнять только потери алюминия от угара – всего несколько процентов.

Материалы для отливок

В качестве материалов можно использовать:

- песчаные формы – при её изготовлении необходимо выбирать самый мелкий песок, чтобы поверхность литой детали была как можно ровнее, без шероховатостей и неровностей, а также глину высокого качества. При этом соотношение глины и песка определяется качеством и плотностью материалов. Стоит отметить, что литье в песок – весьма сложная технология, требующая определённых навыков и умения. Кроме того, после отлива в песчаную форму необходима повторная обработка детали;

- пенопласт – один из самых простых выходов. Вначале необходимо подготовить форму для заливки, повторяющую контур детали. Затем разместить её в форме из гипсового материала. Такой способ также требует дальнейшей обработки и подготовки детали к использованию, однако гораздо меньшей, чем в первой технологии;

- цементный раствор – максимально простой способ. Однако, главным его минусом является тот факт, что форма может быть исключительно квдратной или прямоугольной;

- стальные материалы – способ, активно использующийся в промышленном производстве, в том числе и в отливе деталей под прессом, о котором было рассказано выше.

Литье алюминия может осуществляться как в промышленных, так и в домашних условиях. Это объяснятся его свойствами, в том числе лёгкостью и относительной мягкостью, которые способствуют довольно простой работе с материалом. Однако, чтобы достичь наивысшего качества изготавливаемой детали, необходимо знать свойства этого металла и следовать правилам его обработки.

Рейтинг: 0/5 — 0 голосов

Переплав лома алюминиевых банок

Во всем мире продается более 350 миллиардов алюминиевых банок. При этом в лом поступают не все банки. Доля лома во в общем объеме алюминиевых банок составляет:

- в Швеции – 90 % алюминиевых банок,

- в США – до 70 %,

- в Австралии, Канаде, Японии и Китае – около 80 %,

- в целом в мире – немногим более 50 %.

Небольшую часть лома алюминиевых банок переплавляют в обычных или роторных плавильных печах и она идет, в основном, на изготовление литейных сплавов.

Простой переплав отходов алюминиевых банок дает в среднем такой состав алюминия :

- Si – 0,26 %

- Fe – 0,40 %

- Cu – 0,20 %

- Mn – 0,86 %

- Mg – 1,22 %

- Ti – 0,04 %

- остальное – Al.

Как сделать форму для отливки

Создание простого материала для припоя не требует изготовления специальной формы. Можно вылить металл на стальной лист.

Для создания формы используются такие материалы:

- Гипс.

- Песок.

- Глина.

- Каменноугольный пепел.

- Жидкое стекло.

Сплав заливается в форму разными способами:

- Открытый.

- Закрытый.

Открытый метод отличается простотой. Расплавленный металл переливается в обычную емкость, консервную банку, чашку и т. д. Когда вещество застывает, болванку извлекают из емкости. Если форма металлического предмета неважна, можно оставить алюминий на прочной поверхности.

Сложная отливка требует соответствия изделия указанным параметрам, для этого используются формировочные элементы. Кремнезем – это распространенное вещество, которое часто применяется при открытой заливке. Изделие состоит из двух емкостей, в которые засыпается и трамбуется земля. Элементы кремнезема сжимаются, между ними закладывается макет для отливки. Так можно получить точный отпечаток необходимой детали. Макет удаляется, в форму помещают раскаленный алюминий. Для закрытого способа отливки применяется речной песок, смешанный с жидким стеклом.

Гипс можно использовать для одноразового литья. Из парафина или пенопласта изготавливаются макеты. Применение таких материалов требует выполнения работ на открытом пространстве с хорошим доступом воздуха. Пенопласт не удаляется из твердого гипса, заливается раскаленным алюминием. Продукты горения этого вещества вредны для здоровья.