Особенности конструкции

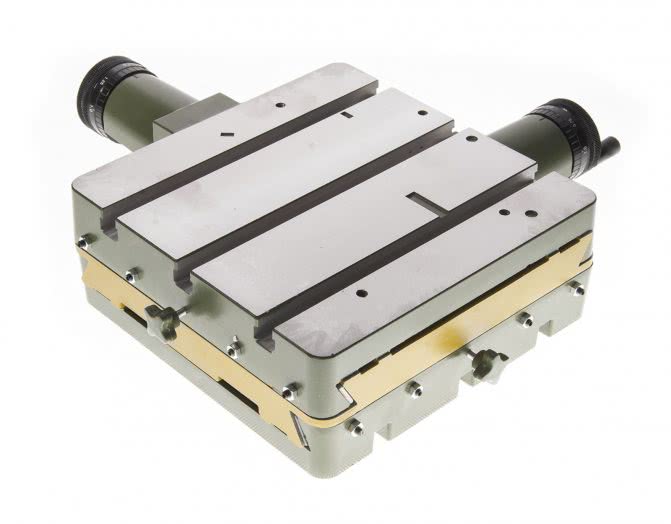

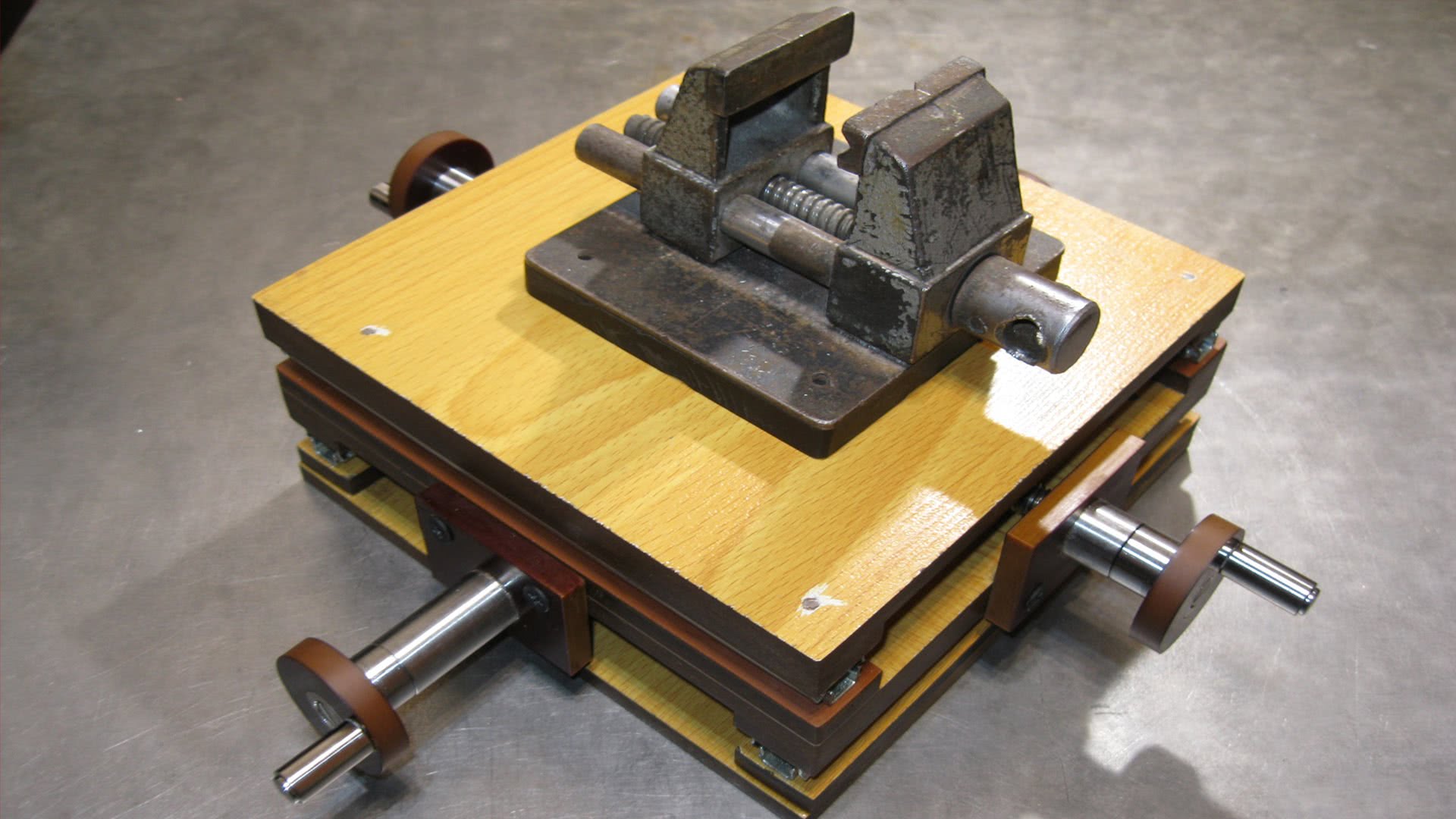

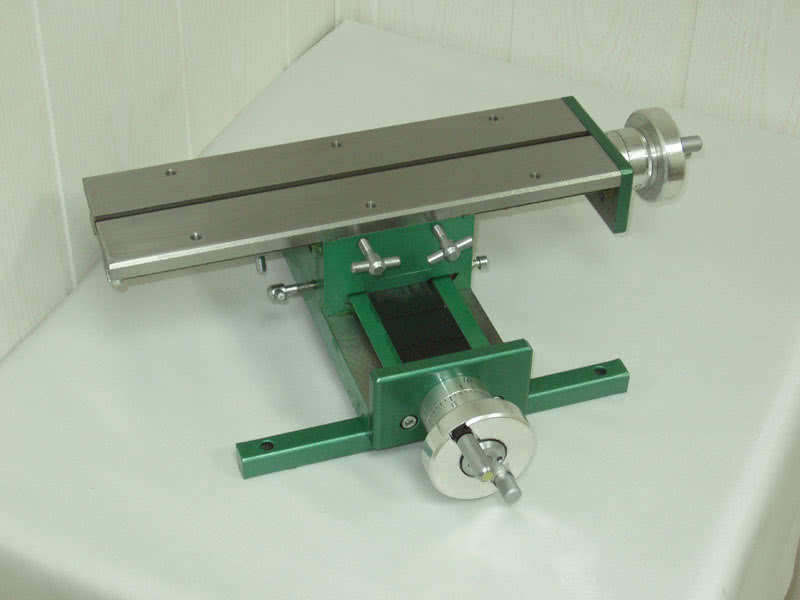

Координатный стол — это специальное дополнительное устройство на фрезеровочный или сверлильный станок, которое позволяет передвигать закрепленную деталь по нужной траектории. Благодаря удобной конструкции снижается трудоемкость процесса и экономится время. Мини-стол бывает промышленного и ручного изготовления. При умении работать со сварочным аппаратом устройство можно сделать самостоятельно в частной мастерской. В число достоинств таких приспособлений входит:

- простота конструкции и удобство пользования во время работы;

- компактность, благодаря чему станок не загромождается оборудованием;

- экономия денежных средств при кустарном производстве.

Но самодельный координатный стол позволяет изготавливать лишь небольшие простые детали. Для более профессиональной работы понадобится фабричная модель. Еще один минус — это относительно быстрое изнашивание устройства. Кроме того, для ручного изготовления необходим детально проработанный чертеж, именно от него зависят точность сборки и последующая эффективность эксплуатации.

Выбор модели

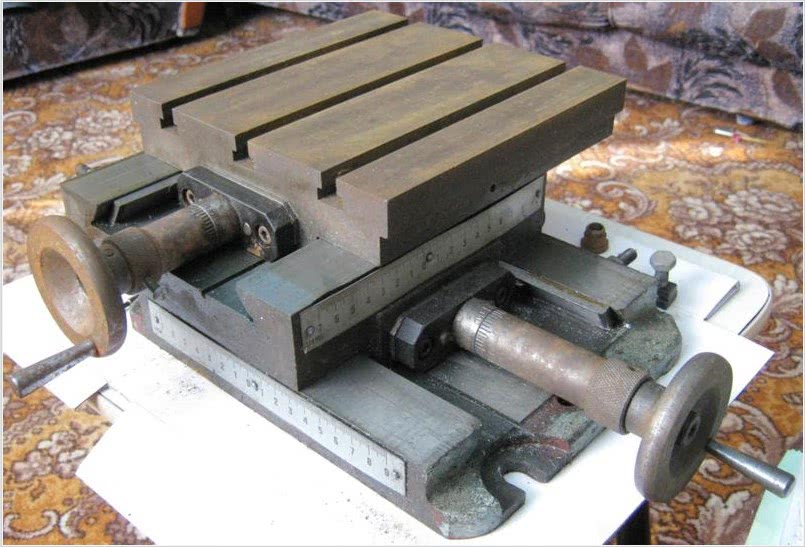

Координатные столики могут иметь разный вид и строение. Классификации основаны на способе крепления обрабатываемого изделия, количестве степеней свободы и размерах. По последнему признаку устройства делят на большие и маленькие. На габаритные столы можно устанавливать оборудование. Малые – монтируют непосредственно на станок. Тип крепления может быть трех видов:

- Вакуумный. Считается наиболее эффективным, но более редким типом закрепления детали. Это объясняется сложностью конструкции. Принцип работы заключается в подаче воздуха между столешницей и деталью. Изменение давления позволяет более качественно обрабатывать заготовку.

- Механический. Простой способ крепления, который легко реализовать на практике и использовать. Однако при механической фиксации допускается погрешность и возможны дефекты при обработке элемента.

- Под собственным весом детали. Такой способ подходит при работе лишь с тяжелыми габаритными изделиями. Благодаря большой массе они остаются на месте даже при значительном воздействии на них.

Количество степеней свободы влияет на функциональность устройства. По этому критерию координатные столы делят на три вида. Первый позволяет двигать деталь только в одном направлении. Эта упрощенная модель подходит для обработки плоских элементов. Прибор второго вида имеет две степени свободы, то есть деталь можно передвигать в двух направлениях в пределах одной плоскости. Устройство третьего вида обладает возможностью дополнительно двигать деталь в вертикальном направлении.

Для самостоятельного изготовления и эксплуатации в домашней мастерской подходит устройство с двумя степенями свободы и механическим креплением.

Механический

Вакуумный

Под весом детали

Механизмы для передачи движения

Заводские и самодельные координатные мини-площадки приводятся в движение механическим способом. Если производство связано с высокоточными процессами, то в таких случаях используются электродвигатели.

Типы передач для преобразования вращательного движения в поступательное, а еще для перемещения детали относительно рабочего элемента, разделяются по способу реализации.

Их разделяют на:

- шестерёночные;

- ремённые;

- винтовые.

Параметры, которые влияют на подбор типа передачи:

- скорость перемещения площадки с заготовкой, закрепленной на его поверхности;

- мощность электродвигателя;

- точность обработки.

Оптимальным вариантом относительно коэффициента полезного действия и обеспечения точности перемещения детали обладает шарико-винтовая передача, которая еще имеет ряд других особенностей:

- отсутствие рывков при перемещении;

- отсутствие шума;

- малый люфт.

Одним из недостатков подобного исполнения передачи является невозможность перемещать координатный стол с высокой скоростью. Второй недостаток – высокая стоимость.

Высокая стоимость один из минусов данной передачи

Дополнительные варианты

Более дешёвым будет использование ременной передачи, но пропорционально с уменьшением стоимости возрастают и недостатки:

- повышенный износ;

- необходимость частого технического обслуживания;

- высокая вероятность обрыва ремня;

- низкая точность.

Высокую точность и быстрое перемещение детали на фиксированной площадке, можно обеспечить при использовании зубчатой передачи, но в таком механизме нужно быть готовым к появлению люфта через некоторое время после начала эксплуатации.

Одним из лучших вариантов передачи движения от двигателя на координатную мини-установку, является использование прямого привода, который состоит из:

- линейного двигателя;

- сервоусилителя.

Сервоусилитель

Преимуществом этих приводов является отсутствие нужды применять механические передачи. Такое исполнение позволяет напрямую передавать движение с двигателя на элементы координатного стола.

Преимущества еще заключаются в увеличении скорости и точности обработки детали. В силу того, что отсутствуют вспомогательные передачи в схеме стола, сокращается количество последовательно соединенных элементов, а это уже, в свою очередь, в лучшую сторону влияет на надёжность координатной установки.

Преимущества и недостатки самостоятельного изготовления

Координатный стол представляет собой дополнительную конструкцию к фрезерному, сверлильному металло- или деревообрабатывающему станку. Благодаря ему можно увеличить производительность оборудования, снизив трудоемкость процесса обработки деталей. Заготовка просто фиксируется на рабочей поверхности и может плавно перемещаться по заданной траектории.

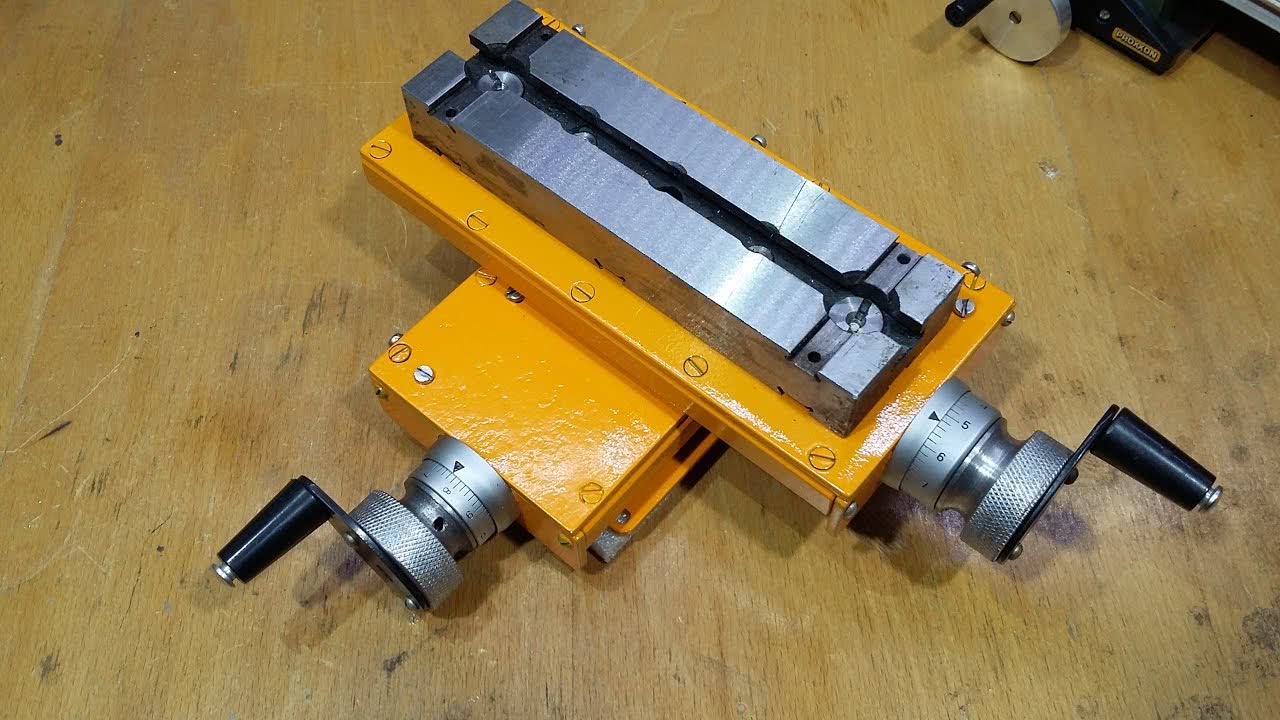

Самодельные координатные столы имеют достоинства:

- небольшие габариты;

- простую конструктивную форму;

- управляются механическим способом;

- используются в кустарном производстве.

Их главное достоинство – экономия денежных средств. Изготовление такой конструкции с нуля обойдется гораздо дешевле, чем покупка заводского манипулятора. Конечно, есть и ряд сложностей при самостоятельном изготовлении. Нужен подходящий чертеж, в соответствии с которым будет задана требуемая траектория движения заготовки. Если чьих-то наработок нет, то придется создавать его самостоятельно, но любая погрешность при черчении схемы даст о себе знать во время работы. Кроме того, стол, сделанный своими руками, подойдет только для мелкого производства, так как простейшие самодельные механизмы изнашиваются гораздо быстрее фабричных.

Простая конструктивная форма

Простая конструктивная форма

Небольшие габариты

Небольшие габариты

Управление механическим способом

Управление механическим способом

Экономия денежных средств

Экономия денежных средств

Теперь изготовьте упор

1. Выпилите по указанным размерам заготовки для опоры F, передней накладки G, нижней Н и верхней I деталей упора. Установите в пильный станок пазовый диск толщиной 10 мм и настройте продольный (параллельный) упор для выпиливания шпунтов точно посередине толщины деталей Н и I (рис. 3 и 4). Затем выпилите в этих деталях шпунты глубиной 5 мм и пометьте грани, которые прилегали к упору пильного станка. Выпиливая верхний и нижний шпунты на нижней летали, в обоих случаях направляйте заготовку вдоль упора одной и той же гранью. Теперь, не изменяя настроек, выпилите шпунт в заготовке опоры.

Прижимая детали помеченными гранями к задней стороне накладки G, склейте нижнюю Н и верхнюю I части упора друг с другом, с нижней опорой F и накладкой G. Струбцины должны сжимать склейку в двух направлениях.

2. Приклейте заготовку передней накладки G к заготовке опоры F (рис. 4). Убедитесь, что накладка приклеена к опоре точно под углом 90°. Когда клей высохнет, приклейте нижнюю Н и верхнюю I детали упора (фото В). Прежде чем клей высохнет, вставьте в квадратные отверстия стальные стержни диаметром 10 мм, пропустив их насквозь, чтобы удалить изнутри выдавленные излишки клея.

3. Выпилите на передней стороне накладки G шпунт 19×10 мм для установки направляющего алюминиевого профиля (рис. 4). Затем выпилите пылезащитный фальц 3×3 мм вдоль нижнего ребра накладки.

4. Ровно опилите один конец собранного упора, а затем распилите заготовку на три части (рис. 3), получив упор длиной 572 мм и два расширения-удлинителя по 89 мм. Затем отпилите на удлинителях часть опоры (рис. 4).

5. С помощью гибкого лекала разметьте полукруглые вырезы на верхнем крае упора и заднем крае опоры F (рис. 3). Выпилите вырезы электролобзиком или ленточной пилой и гладко отшлифуйте. Затем просверлите отверстия диаметром 6 мм для винтов, которыми упор крепится к столику, и отверстие для ключа сверлильного патрона в опоре, где указано.

6. Для установки резьбовых втулок в деталь I просверлите отверстия диаметром 11 мм, выходящие в верхнее квадратное отверстие упора (рис. 3 и 4). Нанесите на стенки этих отверстий эпоксидный клей и вставьте резьбовые втулки. Когда клей окончательно затвердеет, с помощью сверла диаметром 10 мм удалите его излишки, которые могли попасть в квадратные отверстия для стальных стержней. Дополнительные советы по установке резьбовых втулок приведены в «Совете мастера».

Совет мастера. Установка резьбовых втулок

В самодельных приспособлениях для мастерской часто используются различные винты для фиксации или регулировки. Чтобы они могли работать в деревянных и фанерных деталях, потребуются резьбовые втулки. Они выпускаются разных размеров (метрические — от М4 до М10). Существуют два основных типа — забивные и ввинчиваемые (футорки), как показано на левом фото внизу.

Используйте ввинчиваемые втулки в мягкой древесине и фанере, где крупные витки внешней резьбы легко сминают окружающую древесину. Просто просверлите отверстие, диаметр которого равен диаметру корпуса втулки-футорки, и вверните в него втулку. В твердой древесине, такой как дуб или клен, или когда втулка должна быть расположена у края детали и может расколоть древесину, просверлите отверстие диаметром чуть больше внешнего диаметра резьбы и вставьте в него втулку с эпоксидным клеем. Чтобы не испачкать клеем внутреннюю резьбу втулки, заклейте ее торец (фото справа вверху).

Забивные втулки с заусенцами на внешней стороне одинаково пригодны и для фанеры, и для твердой и мягкой древесины. Просверлите отверстие, диаметр которого равен диаметру корпуса втулки, и вставьте втулку с помощью струбцины или молотка и деревянного брусочка. В случаях, когда усилие прижимного винта вытягивает втулку из материала (например, винте ручкой-маховичком, фиксирующий стальные стержни удлинителей упора), просверлите отверстие такого диаметра, чтобы его стенок касались только кончики заусенцев, и вставьте в него втулку с эпоксидным клеем.

Полезные рекомендации

Инструкция, описывающая, как сделать своими руками координатный стол, пошагово объясняет процесс. Однако во время работы могут возникать мелкие проблемы. Чтобы избежать их, рекомендуется придерживаться техники безопасности и учитывать советы мастеров. Наиболее важные из них:

- если планируется обработка пластика или дерева, то основание манипулятора можно изготовить из алюминия;

- при габаритах прибора 35 х 35 см общую длину направляющих желательно подогнать к 30 см;

- для защиты приспособления от стружки перед установкой рекомендуется подложить под него кусок фанеры;

- при использовании цилиндрических направляющих нет возможности подключения системы подачи смазки, поэтому все детали необходимо смазывать вручную;

- при сборке следует учитывать, что подшипник скольжения обеспечивает лучшую точность обработки, а его аналог (подшипник качения) приводит к некоторому люфту.

Чертеж туалетного столика для изготовления своими руками, этапы работы

Для проведения сварочных работ требуется соблюдать технику безопасности. Она подразумевает использование специальной одежды, защитной маски (щитка), перчаток из замши или брезента. Помещение, в котором проводят сборку, должно проветриваться или иметь качественную вытяжку. При работах на открытом воздухе необходим навес. Рядом с рабочим местом должны быть приготовлены средства и материалы для тушения возможного возгорания.

Изготовление координатного манипулятора простого типа может освоить мастер, обладающий навыками сварщика. Получить надежное и удобное изделие несложно, если точно соблюдать условия чертежа и алгоритм сборки. Домашний прибор позволяет заниматься мелкосерийным производством металлических, деревянных, пластмассовых деталей. Срок службы такого устройства целиком зависит от качества монтажа и объема проводимых сверлильных и фрезеровочных работ.

- https://mekkain.ru/library/stol-povorotnyij.html

- https://mebel-sovet.ru/stoly/samodelnye/1-koordinatniy-stol-svoimi-rukami

- http://StanokGid.ru/osnastka/koordinatnyjj-stol-dlya-stanka-svoimi-rukami.html

- https://mblx.ru/prilavok/samodelnyj/1453-koordinatnyj-stol-svoimi-rukami.html

- http://met-all.org/oborudovanie/stanki-sverlilnye/koordinatnyj-stol-dlya-sverlilnogo-stanka-svoimi-rukami.html

- https://stankiexpert.ru/tehnologicheskaya-osnastka/prisposobleniya/samodelnyi-koordinatnyi-stol.html

- https://USamodelkina.ru/11815-koordinatnyj-stol-s-tiskami-iz-ugolka-svoimi-rukami.html

Вариант 1. Инструкция по изготовлению стола для ручного фрезера

Материалы для изготовления фрезерного стола

Для сооружения фрезерного стола понадобиться:

- 4 бруска квадратного сечения;

- обрезки ДСП и фанеры, размеры которых определяются при построении чертежа стола;

- метизы (гайки, болты, саморезы, петли и пр.);

- домкрат;

- металлический профиль;

- шестимиллиметровая стальная пластина;

- алюминиевые направляющие;

- подвижная каретка-упор (направляющая от пилы);

- ручной фрезер.

Чертеж самодельного фрезерного стола (вариант 1)

В любом случае, перед тем как начать делать любой такой стол, чертеж нужно выполнить с обозначением всех размеров и определением расположения рабочих элементов относительно друг друга.

Пошаговая сборка

Рассмотрим подробно каждый шаг по изготовлению и креплению каждого элемента самодельного фрезерного стола.

1-й шаг. Для изготовления стационарной основы для стола потребуются бруски и обрезки ДСП, из которых скручиваем опоры-ножки, дополнительно усиливаем жесткость с помощью горизонтальных соединительных панелей из фанеры. В правой боковой части вырезаем отверстие под кнопку пуска, которая будет подсоединена к ручному фрезеру.

2-й шаг. Столешницу стола выполняем из ДСП. Делаем ее подъемной вместе с фрезером, для чего устанавливаем петли и изготавливаем дополнительную основу-опору из 15-тимиллиметровой фанеры.

3-й шаг. Чтобы ровно перемещать обрабатываемую заготовку вдоль стола, например, чтобы прорезать в ней паз, применяется двигающаяся каретка-упор. В столешнице вырезаем канавку под направляющие подвижного упора и устанавливаем в нее металлический профиль. В качестве каретки-упора можно использовать направляющую от старой пилы.

4-й шаг. Продольный упор также выполняем из ДСП и делаем его подвижным для регулирования вокруг фрезы зазоров. Для обеспечения подвижности вырезаем в верхней части упора перпендикулярные пазы и крепим упор к столешнице фиксаторами. Посередине вырезаем небольшой паз для высасывания стружки и прочих отходов фрезерования.

5-й шаг. Из тонкой фанеры мастерим короб с отверстием для подсоединения шланга пылесоса, который будет удалять образовавшуюся в процессе фрезеровки пыль и стружку. Крепим короб сзади перпендикулярного упора.

6-й шаг. Берем шестимиллиметровую стальную пластину и прикручиваем ее к столешнице вровень с поверхностью. В процессе крепления следим, чтобы ее края не выступали над столешницей, иначе обрабатываемые детали будут за них цепляться. К пластине снизу будет крепиться ручной фрезер.

7-й шаг. Прикрепляем фрезер за алюминиевую подошву к низу пластины с помощью болтов, но не забываем предварительно просверлить в подошве отверстия под болты. Крепление ручного инструмента к съемной пластине, а не непосредственно к столу, обеспечивает экономию глубины фрезерования и позволяет легко заменять фрезу.

8-й шаг. Сооружаем лифт фрезера. Для этого используем автомобильный домкрат, позволяющий изменять высоту фрезы с максимальной точностью.

9-й шаг. Снимаем с фрезера ручки и вместо них прикручиваем алюминиевые направляющие, которые соединяем с механизмом домкрата.

Конструкция и видео самодельного фрезерного стола для ручного фрезера

Прежде чем приступить к изготовлению фрезерного стола необходимо точно определится с его конструктивными особенностями. Данная статья предоставляет инструкцию, согласно которой изготавливается простой фрезерный стол. Другие первого варианта сборки подробности смотрите на видео ниже.

https://youtube.com/watch?v=9krRcdzB-AM

Проверяем надежность крепления всех элементов – и фрезерный стол своими руками готов!

Предлагаем на ваш вкус еще несколько моделей фрезерный станков по дереву, сделанных своими руками.

Материалы и механизмы конструктивных элементов

От материала изделия зависит долговечность конструкции и себестоимость. Следует сразу решить, каким будет стол – стальным, алюминиевым или чугунным. Второй важный шаг – определиться с механизмом управления. Следует также решить, каким должен быть привод – механическим или электрическим. Третий шаг – выбрать направляющие. Это повлияет на точность обработки заготовок.

Основание

Для основы берутся следующие материалы:

- Чугун. Дорогой, тяжелый материал в эксплуатации оказывается очень хрупким, поэтому при производстве сверлильного станка используется крайне редко.

- Сталь. Материал самый высокопрочный и долговечный. Главный его недостаток – это стоимость. Не каждый мастер сможет приобрести его.

- Алюминий. С легким и мягким материалом проще работать. Он не такой дорогой, как сталь. Но для изготовления крупногабаритного стола не подойдет, так как не выдержит тяжелый вес больших заготовок. Для создания мини-оборудования это – идеальный вариант.

Привод

Привод – это механизм управления, с помощью которого координатный стол будет менять свое положение. Он бывает:

- Механическим. Его проще всего изготовить своими руками. Он позволяет существенно снизить себестоимость стола. За основу берется обычная винтовая или ременная передача – этого достаточно для налаживания мелкосерийного производства. Механика не способна обеспечить 100 % точность, и это ее однозначный недостаток.

- Электрическим. Гарантирует нулевую погрешность при выполнении рабочих операций, однако сделать его своими руками очень сложно. Часто встречается в заводских моделях столов. Если вблизи с рабочим местом нет собственного источника питания, этот вариант не подойдет.

В отдельную категорию координатных столов стоит отнести модели с ЧПУ (числовым программным управлением). Это высокотехнологичное оборудование, которое применяется крупными предприятиями для производства в огромных объемах. Их главные достоинства: хорошая производительность, а также полная или частичная автоматизация процесса. Недостатки: высокая стоимость, для некоторых деталей такой привод не подойдет.

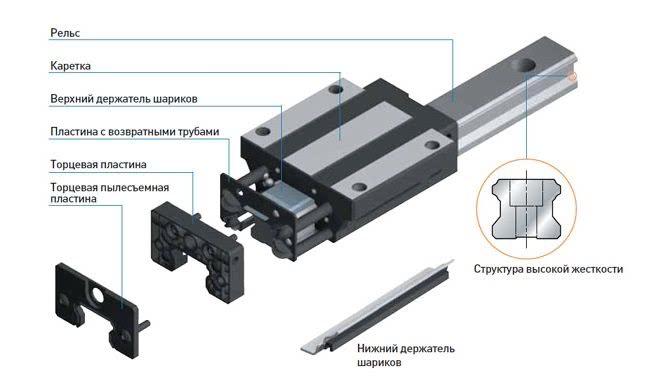

Направляющие

Точность обработки заготовки зависит от этих элементов, поэтому их нужно подобрать правильно. Из числа тех, которые можно сделать своими руками, выделяют следующие:

- Рельсовые. Направляющие прямоугольной формы считаются конструктивно более совершенными. При их использовании наблюдаются меньшие потери на трение и недопущение серьезных погрешностей. Есть возможность подключения системы подачи смазочных материалов.

- Цилиндрические. Применение направляющих округлой формы чревато большим нагревом из-за трения. Для станков так называемой малой категории они подходят, но придется смазывать все механизмы вручную.

Направляющие изготавливают с кареткой и подшипниковыми узлами. Использование подшипников скольжения обеспечит высокую точность обработки детали. Применение опоры вала качения уменьшит трение и продлит срок службы манипулятора.

Каретка – это блок направляющих (узел механизма), который непосредственно по ним перемещается. Она может предусматривать увеличенные размеры фланца, что позволяет крепить ее с нижней стороны стола. Если же его нет вообще, то каретку располагают сверху (резьбовым методом).

Устройство перемещения

Выбирая устройство перемещения, следует ответить на ряд вопросов:

- Какой должна быть скорость обработки.

- Какая точность позиционирования допустима при выполнении рабочих операций.

- Насколько производительное оборудование будет использоваться.

Ременное устройство перемещения применяется при изготовлении самодельных координатных столов чаще всего. По стоимости оно обходится выгодно, однако имеет ряд недостатков. Ремень достаточно быстро изнашивается, а также может растянуться в ходе эксплуатации. Кроме того, из-за его проскальзывания снижается точность работы подвижного элемента.

Шарико-винтовая передача – более долговечный и надежный вариант. Несмотря на малые габариты устройства, у него хорошая нагрузочная способность, а перемещение осуществляется равномерно и с большой точностью. Плавный и практически бесшумный ход, а также высокое качество обработки поверхностей – далеко не все преимущества ШВП. Однако у нее есть и некоторые минусы: высокая стоимость и ограничения в скорости вращения винта, если его длина составляет более 150 см.

Зубчато-реечные устройства обеспечивают высокую скорость и точность проводимых работ, выдерживают большие нагрузки, легко поддаются монтажу и надежны в эксплуатации. Погрешность при передаче зубчатой рейки предельно низкая. Если их размер не подошел, то они проходят операцию подгонки.

Разновидности столов

О сложных моделях – письменных столах с двумя тумбами или туалетных столиках, тем более бюро или секретерах – мы сегодня говорить не будем. Поговорим о самом простом как с точки зрения конструкции, так и изготовления столе с обычными ножками.

Они различаются по:

- количеству ножек. Чаще всего встречаются изделия с четырьмя ножками, реже – с тремя. Так же можно найти столы на двух опорах, обычно они имеют вид плоской панели (сплошной или в виде стержневой конструкции), и даже на одной центральной опоре;

- форме столешнице. Помимо традиционного прямоугольника (или квадрата) встречаются круглые, овальные, треугольные, многоугольные и криволинейные формы;

- материалам – только дерево, дерево плюс металл, заменители натуральной древесины (ОСБ, ДСП, МДФ, фанера и так далее) сами по себе или в комбинации с металлом, пластик, стекло и прочее;

- конструкции – простые или трансформируемые, с откидными/выдвижными/вставными и так далее столешницами, изменяемой высотой, возможностью превращения в тумбу, шкафчик и так далее;

- дизайну. Здесь тоже можно различить простые столы без какого-либо декора и изделия с разного вида украшениями – от резьбы и гравировки до инкрустации и трехмерной скульптуры. Декором может быть и сама форма изделия.

Однако, оставляя в стороне дизайнерские и конструкторские изыски, рассмотрим компоненты самого простого стола – на четырех ножках с прямоугольной, круглой или овальной столешницей.

Итак, есть;

- столешница (1) – из цельного массива, мебельного щита, или наборная (из доски, бруса, реек);

- опоры столешницы, иначе называемые царги (2) – обычно это брус или доска в виде прямоугольной рамы, поддерживающая столешницу и распределяющая нагрузку. Может отсутствовать;

- ножки (3) – опоры в количестве 1…4 (реже больше) штук, равномерно воспринимающие нагрузку и обеспечивающие стабильное положение изделия.

Отдельно расположенные ножки могут располагаться строго вертикально или с наклоном наружу.

Если опора только одна, она строго вертикальна – иначе равновесие удержать не получится. Нижняя опорная плоскость дополняется либо крестовиной, либо расположенными под столешницей вспомогательными «крыльями».

Две опоры обычно также вертикальные и имеют связь (продольно расположенную балку).

Достаточно тяжелые и не перемещаемые часто изделия из массива могут не иметь такой связи или же она может быть расположена непосредственно под столешницей, скрыто.

Элементы стола могут скрепляться с помощью:

- так называемых столярных соединений, то есть вырезов на деталях, которые при соединении образуют плотную и надежную фиксацию;

- гвоздей или скоб;

- резьбовых элементов – болтов, шпилек, шурупов (саморезов), винтов и так далее. Обычно места соединения усиливаются металлическими уголками, полосами, накладками и другими подобными деталями;

- клея – чаще в комбинации со столярными соединениями или резьбовыми элементами.

Привод для самодельного фрезерного станка

Для того чтобы сделанный вами самодельный фрезер по дереву отличался высокой производительностью и функциональностью, необходимо оснастить его электроприводом достаточной мощности. Если вы планируете использовать свой станок для обработки деталей из дерева с неглубокой выборкой, для него будет вполне достаточно электродвигателя с мощностью 500 Вт. Однако оборудование с приводом невысокой мощности будет часто отключаться, что сведет на нет всю экономию от приобретения слабого электродвигателя.

Оптимальным выбором для подобных станков являются электродвигатели, мощность которых начинается от 1100 Вт. Такой электродвигатель с мощностью, варьирующейся в пределах 1–2 кВт, позволит вам применять свое самодельное устройство как настоящий фрезерный станок по обработке изделий из древесины. Кроме того, вы можете использовать на таком станке фрезы любого типа. Для оснащения привода станка можно использовать электродвигатели, которые устанавливаются на стационарном оборудовании (например, на сверлильных станках), а также на ручных инструментах (дрели, болгарки, ручные фрезеры).

Более серьезное заводское оборудование стоит уже существенно дороже. К примеру, цена такого стола Kreg начинается с 22 тысяч рублей

Обращать внимание следует не только на мощность, но и на оборотистость электродвигателя. Чем выше этот показатель, тем лучшего качества будет получаться рез. Электродвигатели, как известно, могут быть рассчитаны на питание от электрической сети с напряжением 220 и 380 В

С подключением первых никаких проблем не возникнет, а вот трехфазные асинхронные двигатели придется запитывать при помощи специальной схемы «звезда-треугольник». Подключение по такой схеме даст возможность использовать электродвигатель на его максимальной мощности и обеспечит ему плавный запуск. А если напрямую подключить такой электромотор к сети с напряжением 220 В, то вы потеряете 30–50% его мощности

Электродвигатели, как известно, могут быть рассчитаны на питание от электрической сети с напряжением 220 и 380 В. С подключением первых никаких проблем не возникнет, а вот трехфазные асинхронные двигатели придется запитывать при помощи специальной схемы «звезда-треугольник». Подключение по такой схеме даст возможность использовать электродвигатель на его максимальной мощности и обеспечит ему плавный запуск. А если напрямую подключить такой электромотор к сети с напряжением 220 В, то вы потеряете 30–50% его мощности.