На что обратить внимание при выборе шлифовального гриндера

Подбор необходимого устройства зависит от многих факторов. Специалисты рекомендуют оценить габариты заготовок и при выборе агрегата ориентироваться на эти показатели

Также очень важно учитывать, какие детали будут обрабатываться с помощью такого оборудования. Для разнообразных типов поверхностей применяются специальные модели гриндеров

В качестве примера можно привести устройства, на которых шлифуются выпуклые заготовки.

Следующий критерий выбора является сугубо индивидуальным. Речь идет о частоте применения шлифовального станка. Для редкой эксплуатации подойдут недорогие модели. Стоит отметить, что существуют специальные насадки-гриндеры, которые устанавливаются на угловые шлифмашины (болгарки). Их цена гораздо ниже стоимости полноценного станка, а эффективность довольно высока.

В первую очередь выбирать агрегат, необходимо исходя из размеров заготовок, которые будут на нем обрабатываться

Мощность агрегата – один из наиболее важных параметров, который оказывает влияние на скорость и эффективность выполнения работы. Сегодня в продаже можно встретить устройства, мощность которых колеблется в пределах от 0,5 до 1,5 кВт. Для использования в домашних условиях, как правило, вполне достаточно модели мощностью 0,5-0,8 кВт

Если же прибор приобретается для частого применения, то стоит обратить внимание на модификации, аналогичный показатель которых составляет 0,8-1,2 кВт

Об эксплуатационных характеристиках конкретных моделей и особенностях работы с ними можно узнать из тематических видео. Гриндеры, выполненные из подручных материалов, могут иметь разную мощность. Все зависит от того, какой электронный мотор был взят для этой цели.

При выборе ленточного приводного станка, используемого для шлифовки, также стоит обратить внимание на скорость движения ленты. Данную техническую характеристику можно увидеть в паспорте изделия

От нее зависит то, какой производительностью будет обладать агрегат. Цена ленточного гриндера свидетельствует о степени его эффективности. В зависимости от показателя скорости можно выделить три разновидности гриндеров:

- 200-360 м/мин;

- 360-500 м/мин;

- 500-1000 м/мин.

Для домашнего использования необходимо приобретать устройства мощностью от 0,5 до 0,8 кВт

Два последних варианта не применяются в домашних условиях

Мастера рекомендуют также обратить внимание на массу прибора, если он будет использоваться для обработки вертикальных поверхностей. Это связано с тем, что такая работа предполагает удержание станка на весу

Существует две категории гриндеров:

- от 2,5 до 4 кг;

- от 4 до 7 кг.

В последнюю очередь необходимо ознакомиться с дополнительным функционалом агрегата. Следует помнить, что количество дополнительных модификаций оказывает влияние на конечную цену гриндера. Например, устройство, оснащенное плавным пуском, гораздо эффективнее и удобнее. Еще одной полезной функцией является система центровки. Для домашнего применения рекомендуется выбирать модели, оборудованные стационарными крепежами и вспомогательными рукоятками.

Степени зернистости абразива

Существует несколько категорий зернистости абразива. В зависимости от размерной характеристики зерен, ленты подразделены на разные группы. Для грубой обработки древесины либо металла используют изделия с низким показателем зернистости.

Крупная зернистость

Лента наждачная для шлифмашинки крупной зернистости подразделяется на категории.

- P22-P36 — самый крупный размер зерна. Мастера используют такую шлифшкурку для черновой шлифовки. Размерные характеристики зерен находятся в пределах 1000-500 мкм. Главное преимущество крупнозернистой наждачной бумаги заключается в грубой обработке древесины и удалении предшествующей отделки.

- Р40-Р60 — крупное зерно. Шлифовальная шкурка подходит для черновой обработки древесины. Из-за большого размера гранул лента не будет быстро забиваться, что, несомненно, можно отнести к преимуществам. Размерные характеристики зерен 500-250 мкм.

- P70-P120 — зерно, предназначенное для выполнения первичной шлифовки. С помощью абразива средней зернистости можно удалить следы строгания на дереве, снять с поверхности слой краски/лака. Размеры зерен — 250-100 мкм.

- P150-P220 — гранулы позволяют провести финальную шлифовку мягких пород дерева. С помощью такой ленты можно зачистить изделие от старого слоя краски либо придать поверхности гладкость. Размеры зерен — 100-63 мкм.

Правильно подобрав абразив, можно добиться безупречной обработки поверхности

https://youtube.com/watch?v=nWGBy6CeiaM

Использование электроинструмента при конструировании станка

Мастеру нередко требуется произвести шлифовку той или иной детали, а покупать дорогостоящий шлифовальный инструмент для этих целей не хочется. Поэтому домашние мастера самостоятельно могут изготовить простой шлифовальный станок, приводом которого будет служить простая дрель.

-

Дробилка для зерна своими руками: виды, принцип работы и советы как и из чего сделать эффективную дробилку (85 фото)

-

Крепление на лыжи своими руками: монтаж и советы как установить правильно различные виды креплений (115 фото и видео)

-

Как сделать замок своими руками: постройка декоративных средневековых замков и крепостей (110 фото)

Такой шлифовальный станок легко самостоятельно изготовить. Инструмент имеет простую конструкцию, а поэтому может быть собран и разобран по мере необходимости.

Размеры

При выборе ленты необходимо внимательно изучить параметры ее длины и ширины. Если лента широкая, то мощность ленточной шлифовальной машины больше, а скорость движения меньше. При использовании узкой ленты мощность механизма низкая, а скорость вращения высокая. Идеальным выбором станут размеры лент следующего стандарта:

- шириной 75 (76), 100 или 115 мм;

- длиной – 457 или 533 мм.

Важно! При выборе ширины следует учитывать условия работы, а от длины зависит эффективность. Настольный ленточно-шлифовальный станок или, короче – ленточный гриндер (хотя, если уж точно произносить это англоязычное слово – то грайндер) представляет собой приводное устройство, предназначенное для шлифования и доводки плоских поверхностей, снятия слоя ржавчины или краски, а также ликвидации острых кромок и заусенцев со стальных и любых неметаллических деталей

Но цена промышленных моделей, даже отечественного производства, стартует от 16…18 тыс. рублей. Стоит подумать о самодельном гриндере…

Настольный ленточно-шлифовальный станок или, короче – ленточный гриндер (хотя, если уж точно произносить это англоязычное слово – то грайндер) представляет собой приводное устройство, предназначенное для шлифования и доводки плоских поверхностей, снятия слоя ржавчины или краски, а также ликвидации острых кромок и заусенцев со стальных и любых неметаллических деталей. Но цена промышленных моделей, даже отечественного производства, стартует от 16…18 тыс. рублей. Стоит подумать о самодельном гриндере…

Как склеить ленту для гриндера своими руками

Часто возникает вопрос – как сделать ленту нужной ширины и размеров, а главное, как склеивать ее элементы между собой, чтобы избежать брака и обрывов во время работы. Для тех, кто до сих пор не знает, рассказываем последовательность шагов:

- Первый этап: разрезаем ленту по необходимой нам ширине. Сворачиваем для удобства в моток. Измеряем планируемый кусок по длине. Отрезаем.

- Удаляем абразивный слой на расстоянии 2−3 см от краёв ленты с двух ее концов, приклеиваем заплатку из кусочка ткани, прижимаем её струбцами, ждём, когда клей застынет, и отрываем нашу «заплатку».

- Далее берём наждачную бумагу меньшей зернистости, обычно учитывают разницу на один пункт: если у основной ленты зернистость − 3, то наждачную бумагу берём номер 2. Приклеиваем её заподлицо к абразиву.

- Зачищаем аккуратно места стыков наждачной бумагой.

Теперь вы знаете, как сделать нервущуюся ленту для гриндера своими руками. Гарантия работы без сбоев – до полного стирания абразивного слоя.

Важно! Выбирая ленту для гриндера, важно правильно рассчитать диаметр шкива по оборотам мотора и требуемой скорости движения ленты. Слишком медленно бегущая лента будет рвать обрабатываемый материал,а слишком быстрая – сама сотрётся, толком ничего не обработав.

Гриндер своими руками. Делимся опытом.

Re: Гриндер собрал. Лента 915-1500мм.

Сообщение deniskaby » 06 ноя 2013, 21:15

Re: Гриндер собрал. Лента 915-1500мм.

Сообщение Владимир972 » 06 ноя 2013, 22:38

Re: Гриндер собрал. Лента 915-1500мм.

Сообщение немой » 06 ноя 2013, 23:33

Re: Гриндер собрал. Лента 915-1500мм.

Сообщение Владимир972 » 06 ноя 2013, 23:59

Re: Гриндер собрал. Лента 915-1500мм.

Сообщение немой » 07 ноя 2013, 00:22

Re: Гриндер собрал. Лента 915-1500мм.

Сообщение Владимир972 » 07 ноя 2013, 09:25

Re: Гриндер собрал. Лента 915-1500мм.

Сообщение Ragnar » 07 ноя 2013, 20:58

Re: Гриндер собрал. Лента 915-1500мм.

Сообщение Владимир972 » 07 ноя 2013, 21:24

Re: Гриндер собрал. Лента 915-1500мм.

Сообщение deniskaby » 07 ноя 2013, 21:46

выходит я заблуждался. грешным делом подумал в районе 160-170 мм приводной ставить! хотел скорости приближенной к 30 м.с )) думаю попробовать 140-150. может что и выйдет. станок у меня думаю честных 450 ватт. умышленно не брал китайца на которых пишут 1700ватт а моторчик по размерам как у шуруповерта!!))) на моем двигатель раза в 2-3 больше, да и весит 14 кг. смоленский завод выпускает, вроде хвалили. есть еще пару вопросиков, которые хотелось бы уточнить, пока не начал резать и крамсать. те керамические ленты о которых вы говорили, как сложно их купить в минске? где они продаются и какой самый распространенный размер? что бы проектировать уже под него желательно! и какова их цена? хотя бы ориентировочная? за ранее спс за помощь!

Гриндер «от Чапая» − краткий обзор

Андрей Чапай разработал собственный вариант гриндера. Модель настолько полюбилась мастерам, что скоро стала именем нарицательным. Сотни и тысячи образцов шлифовальных машин «от Chapay» нашли своё почетное место в мастерских в разных уголках России и стран СНГ. Главным преимуществом разработки считается его универсальность. Идея такая – создать станок, который может служить для обработки разных материалов под разным углом. Для этого мастер разработал особое крепление поворотного стола.

Гриндер «от Чапая»− универсальный станок для обработки изделий сложной формы из металла, пластика и дерева

Гриндер «от Чапая»− универсальный станок для обработки изделий сложной формы из металла, пластика и дерева

Можно купить изделие, что называется, «под ключ», а можно выбрать скромный набор инструментов и оборудования: выбрать конкретный мотор, набор сопутствующих деталей или заказать собственную разработку.

К сведению! Самые распространенные модели гриндеров: «ГЧ-10», «ГЧ-12», «ГЧ-16» (профессиональная серия), а также новые мобильные версии гриндера 610 серии «ГЧ610-63» и «ГЧ610-71» − изготавливаются с цинковым покрытием.

Общие моменты, характерные для всех станков:

важно, что все поверхности гриндера отшлифованы, что упрощает работу с инструментом и защищает обрабатываемые детали от царапин, даёт дополнительную плавность хода;

точное, выверенное расположение роликов помогает исключить перекосы во время хода ленты;

существует разновидность моделей, которые могут идти без покраски и защитного покрытия;

поверхности эффективно работают на скольжении;

не забывайте, что для того, чтобы исключить коррозию изделия, достаточно периодически протирать его специальным маслом или силиконовым спреем;

универсальность работы достигается из-за особой конструкций прижимной площадки.

Особенность прижимной площадки в том, что она может поворачиваться строго вертикально и строго горизонтально, обеспечивая при этом разный прижим

Особенность прижимной площадки в том, что она может поворачиваться строго вертикально и строго горизонтально, обеспечивая при этом разный прижим

В качестве дополнительных элементов в комплектацию входят: диск для установки вместо ведущего валика. Его рекомендуют использовать при обработке по металлу, в случае, если необходимо счищать серьёзные объёмы лакокрасочного материала или налёта от ржавчины.

Один из самых популярных моделей гриндера – №16. Он изготовлена на усиленной поворотной основе, станина снабжена двумя стойками. Основание для станины 2 металлических листа, толщиной 12 мм. Металл обеспечивает необходимость жёсткость конструкции. Специальные крепежи позволяют быстро и без усилий разворачивать гриндер как в вертикальное, так и в горизонтальное положение.

В конструкции используется увеличенная шлифовальная лента – 1600-1800×50 мм и достаточно мощный двигатель – 2,2 кВт. Станок обладает более высокой производительностью и идеально подходит для непрерывных работ на крупных промышленных производствах. Цена такого изделия на данный момент варьируется от 55 000 до 60 000 рублей.

Оптимальная скорость ленты для гриндера

Много споров среди пользователей ведётся относительно такого показателя, как скорость ленты в гриндере. От правильного её определения зависит не только уровень создаваемого в ходе выполнения работ шума и объём образующейся пыли, но и такой важнейший параметр, как производительность станка, на котором данная лента используется. Если скорость движения ленты повышается, то повышается и производительность шлифования.

Измеряется скорость ленты в гриндере стандартно в метрах в секунду. Рабочий интервал скоростей преимущественно колеблется между показателями 5-10 м/сек. Однако каждый производитель гриндерных лент всегда указывает рекомендуемую оптимальную скорость работы изделия, которой и следует придерживаться.

Основные этапы работ

На следующем этапе из оставшихся кругов фанеры автор собирает ведущий ролик. По центру нужно просверлить отверстие под вал двигателя (или вал болгарки, если она используется как привод).

Далее обрабатываем ведущий ролик, придавая ему необходимую форму. Сверху наносим клей 88 для влагостойкости и шероховатости.

После этого приступаем уже непосредственно к изготовлению ведомых роликов для гриндера. Вставляем подшипники в отрезки круглой трубы, потом завариваем шов и шлифуем.

Подробно о том, как сделать ролики для гриндера без токарного станка, можно посмотреть на видео ниже. Данный обзор подготовлен на основе видеоролика, опубликованного на YouTube канале «Самоделкин 37 rus».

https://youtube.com/watch?v=SOoDcaw1Xog

Процесс изготовления роликов для гриндера

Раскраиваем на циркулярной пиле многослойную фанеру на шесть прямоугольных фрагментов, у которых длинная сторона точно в два раза больше меньшей стороны. Отмечаем карандашом с помощью приспособления для центровки квадратных заготовок середины половинок прямоугольных фрагментов и намечаем найденные центры кернером.

Выполняем на сверлильном станке сверлом Форстнера глухие отверстия под шариковые подшипники.

Затем корончатым сверлом большего диаметра из каждого прямоугольного фрагмента получаем по две круглых диска.

В глухие отверстия заподлицо впрессовываем, пользуясь молотком и куском многослойной фанеры, закрытые шариковые подшипники.

Выполняем во всех дисках по центру сквозные отверстия сверлом диаметром, соответствующим размеру внутреннего кольца подшипников.

На болт с шайбой нанизываем три круглых диска, используя клей. Сверху укладываем широкую шайбу и гаечными ключами стягиваем блок и оставляем его до отвердения клея.

Далее откручиваем гайку и удаляем стягивающий болт. Теперь в нашем распоряжении находятся три моноблока с впрессованными в крайние диски подшипниками. Используя маятниковую пилу, от пластиковой трубы нужного диаметра отрезаем три куска, по длине равных высоте моноблоков из трех дисков, выполненных из многослойной фанеры.

Обтачиваем боковые поверхности моноблоков, закрепив их в патроне сверлильного станка, вначале обдирочным напильником, затем наждачной бумагой, под внутренний диаметр кусков пластиковой трубы, контролируя обточку штангенциркулем.

Запрессовываем обточенные моноблоки с подшипниками по концам в куски пластиковых труб, используя механизм подачи инструмента сверлильного станка в качестве пресса. Если процесс идет туго, слегка подрабатываем боковую поверхность моноблока наждачной бумагой.

Удаляем болты и наш натяжной и ведомые диски практически готовы. Еще раз контролируем запрессовку подшипников и при необходимости осаживаем их. Торцы роликов обрабатываем на гриндере.

Как сделать ролики для гриндера своими руками

Подготовка роликов для гриндера – один из самых трудоёмких этапов работы. Чаще всего для шлифовальной машинки делают четыре ролика с разными размерами − от 70 до 150 мм. Чаще всего в работу идет металл, в первом случае используют сталь, лучше всего подойдёт титан или дюралюминий. Причём ширина роликов зависит от размера шлифованной ленты.Многие мастера используют как металлические конструкции, так и деревянные, главное обеспечить качество крепления «бочонка» к рабочей поверхности.

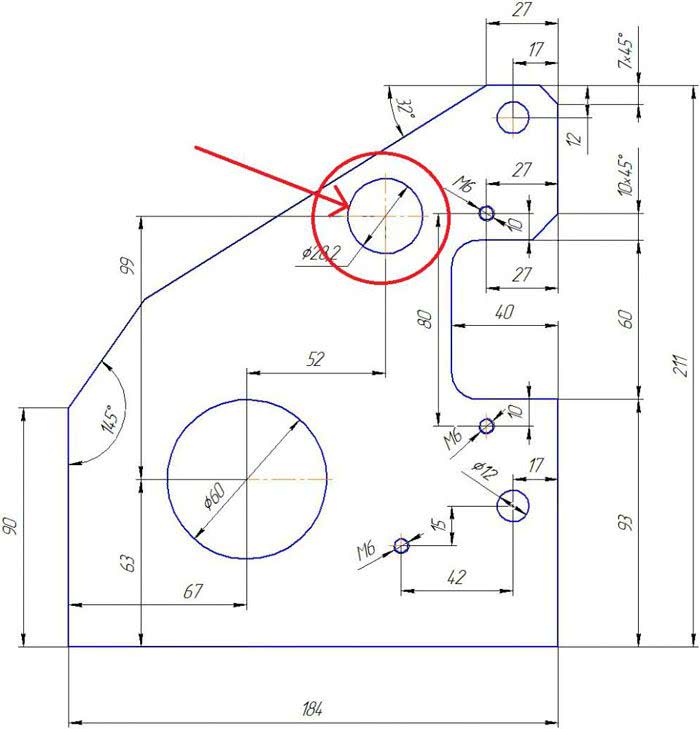

При создании чертежа для изготовления роликов запомните, что ролики должны быть бочкообразной формы, это всё обеспечит удержание ленты. Чертёж – обязательное условие работы, ведь, скорее всего, вам придётся обращаться к токарям. Если вы хотите, чтобы ваше устройство работало качественно, стоит не экономить на этом, кроме того, следует выбирать подшипники 6 класса и выше.

Шкив для гриндера своими руками

Шкив для гриндера после собственно мотора − один из самых затратных элементов шлифовального станка. Готовая деталь стоит не менее 2 000 рублей.

Видео о том, как можно сделать шкив для гриндера, можно посмотреть тут:

Последовательность действий

Основными этапами такой работы являются:

- Обрезание наждачной бумаги.

- Установка листа металла в тиски.

- Обрезка концов ленты.

- Удаление абразива с ее уголка.

- Завершающий этап – склеивание.

Рассмотрим каждый из них более подробно.

Обрезка

Лента режется любым инструментом, можно обычными ножницами. Перед началом подготовки нужно сделать на ней с помощью линейки и карандаша линию среза (требуется чтобы она была как можно ровнее).

Установка опоры в тиски

При всем процессе склеивания, будет удобно, если толстый кусок металла будет вставлен в тиски, на него нужно будет выкладывать уголки при подготовке и склеивании. Поэтому нужно его крепко закрепить в них.

Подготовка уголков ленты

Конец наждачной бумаги выкладывается на приготовленное место. Его нужно обрезать углом. На расстоянии 3-4см от края, карандашом проводится косая линия.

Второй конец просто обрезается под аналогичным углом.

Удаление абразива

На расстоянии от края приготовленного конца до приблизительно 4-х см, требуется удалить напыление от наждачной бумаги.

Нужно подготовить ленту с такой же толщиной, по длине около 10см.

Далее алгоритм действий следующий:

- газовой горелкой настраивается подача огня под металлическим «столиком»,

- он нагревается одновременно с листом бумаги расположенном на нем,

- когда все достаточно прогреется, горелка выключается,

- горячий уголок нужно хорошо промазать силиконовым уголком до начерченной линии,

- сверху плотно прикладывается кусочек наждачки, крепко закрепляется (можно положить какой-нибудь пресс.

Склеивание

Когда площадка для поклейки готова, ее можно скреплять со вторым концом.

Манипуляции при этом будут аналогичны с предыдущим этапом:

- Площадка и материал нагреваются с помощью газовой горелки.

- Горячий чистый участок промазывается силиконом.

- Сверху с нахлестом накладывается второй конец.

- На получившуюся окружность кладется груз, под которым место стыка будет высыхать.

Таким образом можно получить отличную самодельную ленту для своего шлифовального аппарата. Этот метод является самым быстрым, в отличии от других подобных, так как силикон сохнет гораздо быстрее чем клей применяемых в аналогичных способах. Достаточно лишь иметь инструмент и материал для этого.

Если вы сделали себе гриндер или купили его, то у вас может возникнуть некоторые вопросы. Например, какие абразивные ленты следует покупать для гриндера, можно ли их клеить самому. Ответы на эти вопросы вы найдете по тексту ниже. Как сделать гриндер, выбрать мощность двигателя и рассчитать диаметр приводного ролика гриндера, можно прочитать в этой статье>>>

Как склеить ленту для гриндера

Итак, а теперь про самое главное – как самому склеить ленту для гриндера.

Если же вы решились сделать абразивную ленту для шлифовального станка своими руками, то вам потребуется:

- Наждачная бумага с нужным вам абразивным зерном;

- Клей ПВА класса ДЗ или клей «Момент» (обычный клей ПВА не подойдёт);

- Молоток;

Есть два вида склейки абразивной ленты для гриндера:

- Склейка ленты внахлёст;

- Склейка ленты встык;

Склейка ленты для гриндера внахлёст

Склейка внахлёст очень хорошо склеивает ленту, вероятность того, что лента склеенная таким образом минимальная.

Недостаток этого способа склейки в том, что в месте склеивания/стыка она «бьёт» по материалу. У этого недостатка также есть логичная закономерность – чем больше зерно ленты, тем меньше чувствуется удары на стеке.

Чтобы склеить наждачную бумагу в ленту способом внахлёст, необходимо убрать абразив в месте склейки.

Сделать это можно либо на одном из концов, либо сразу на обоих.

В случае, если вы уберёте абразив с одного конца ленты, то лента получится с цельным абразивным зерном по всей длине рабочей поверхности, однако при работе будет сильнее чувствоваться биение.

Если же вы хотите склеить ленту встык, то вам не нужно будет убирать абразив с неё, однако прочность и качество соединения будут уступать склейке внахлёст.

Перед склейкой вы должны подготовить наждачную бумагу с необходимым зерном.

Поставить на ней разметки, по которым вы будете вырезать ленту, и, собственно, вырезать ленту.

Далее разметить концы ленты по шаблону, угол конца ленты произвольный, но должен находится в диапазоне 30-45 градусов. После чего отрезать лишние куски.

Разметить место, в котором вы будете снимать абразив, и согнуть его.

Соскоблить ножом абразив с места сгиба ленты.

Далее необходимо снять абразив с согнутого куска. Это можно сделать также двумя способами.

Первый – при помощи растворителя. Необходимо нанести растворитель на обратную сторону ленты, после чего дать ей немного времени просохнуть и соскоблить абразив обычным ножом.

Второй – с помощью клея. Первым делом необходимо промазать клеем абразивное зерно согнутого куска.

Следует использовать столярный клей ПВА класса ДЗ, так как обычный не подойдёт.

После нужно приклеить кусок абразивной ленты с нанесённым клеем на доску или брусок, после чего прогреть место склейки обычным утюгом.

Аккуратно оторвать ленту от бруска так, чтобы абразивное зерно осталось на бруске.

Остатки зерна счищаются ножом с ленты.

Далее происходит сама склейка ленты.

Если вы счистили абразивное зерно с двух концов ленты, то они оба промазываются клеем, после чего накладываются, прижимаются и прогреваются утюгом для более скорой склейки.

Если же вы счистили зерно лишь с одного конца ленты, то пропитайте конец без абразивного зерна клеем, после чего приложите его под второй конец ленты и всё также прижмите, и прогрейте утюгом.

На этом этапе вы можете использовать и клей «Момент», в таком случае в конце нужно будет простучать место стыка лент молотком для лучшего качества шва склейки.

Склейка встык

Для склейки встык всё также нужно подготовить наждачную бумагу, разметить её, вырезать, наметить место стыка, которое должно быть под углом.

Однако после необходимо отрезать кусочек специальной ткани – это может быть шелкотрафаретная ткань, тесьма для склеивания лент, шёлк, батист или даже ткань от старого зонта.

Этот кусок подгоняется под шов ленты, после чего пропитывается клеем ПВА класса ДЗ или «Момент», после чего приклеивается к концам ленты, прижимается, прогревается и, в случае с клеем «Момент», простукивается молотком.

Не забывайте, что лента, склеенная таким способом, держится только на этой ткани, которая может порваться и привести к травмам.

Поэтому необходимо соблюдать технику безопасности.

Рекомендую следующее видео, в котором автор показывает, как правильно склеивать абразивную ленту для гриндера своими руками:

https://youtube.com/watch?v=q81_7ZDiyk8