Кованый нож из напильника в славянском духе

Приветствую любителей помастерить, сегодня мы рассмотрим, как сделать нож в славянском стиле. Клинок ножа изготовлен путем ковки из напильника, предположительно используемая сталь имеет марку У10А. Ручка ножа комбинированная, из сувеля березы и кленового капа. Также для ножа автор сделал красивые ножны из бересты. Нож имеет небольшие размеры, он очень острый и крепкий, с ним можно ходить за грибами, на рыбалку и так далее. Если вас заинтересовал проект, предлагаю изучить его более детально!

Список материалов:

– напильник старого образца (из хорошей стали); – береста для ножен; – нитки, клей; – березовый сувель, кленовый кап или другой материал для ручки; – эпоксидный клей; – масло для дерева.

Процесс изготовления ножа:

Шаг первый. Ковка

Процесс изготовления ножа начинаем с ковки, для начала отрезаем нужный кусок от напильника и привариваем его к арматуре, которая будет служить ручкой. Благодаря ковке мы сделаем сталь тоньше и крепче. Рекомендуется перед началом работ проверить сталь напильника на предмет закалки, в современном напильнике сталь может быть плохой.

Раскаляем заготовку и неспешно формируем желаемую форму клинка. Оттягиваем хвостовик и в итоге у нас получается почти готовый профиль клинка. Из одного напильника путем ковки можно сделать сразу несколько отличных ножей.

Шаг четвертый. Ручка

Изготавливаем ручку, она состоит из нескольких секций для красоты. Отлично в качестве материала подходит березовый сувель и кленовый кап, эти материалы очень крепкие и прекрасно смотрятся. Заготовки склеиваем на хвостовике при помощи эпоксидного клея. Для дополнительной фиксации можно использовать штифты.

Когда ручка высохнет, ей нужно придать нужную форму на ленточной шлифовальной машине или вручную, используя напильник по дереву. Затем ручка тщательно шлифуется до идеально гладкого состояния и пропитывается маслом. Теперь рукоятка отлично смотрится и хорошо защищена от воды.

Шаг пятый. Ножны

Также автор делает оригинальные ножны для ножа, здесь используется кожа, березовая береста, а в качестве распорки подойдет фанера, ДВП и ли подобный материал. Сначала ножны склеиваются, а потом еще и прошиваются. В завершении устанавливается наружная часть ножен из бересты и все прошивается красивым узором. А чтобы ножны служили дольше, их рекомендуется покрыть лаком из аэрозоля.

Таких ножей автор сделал несколько с разными ручками, смотрятся они восхитительно. При желании такой нож из качественной стали можно наточить до состояния бритвы, и он будет долго сохранять заточку.

Самоделка готова, получилось все восхитительно, надеюсь, вам проект понравился. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Особенности

Чтобы уяснить, как из рессоры сделать нож, обязательно нужно изучить особенности материала. Сталь имеет повышенную износостойкость, хорошие показатели пластичности, вязкости, стойкости к ударным нагрузкам. Перечисленные характеристики необходимы таким ножам, как охотничьи, туристические, армейские, кухонные и мачете.

Популярность изделий из рессоры также связана с доступностью материала – его можно найти практически в любом гараже. Для обработки понадобится минимум инструментов. Чаще всего клинки изготавливаются из стали 65Г, реже встречаются варианты из 50ХГСА и 50ХГА – разница между тремя вариантами будет незаметна и никак не отразится на свойствах изделия.

https://youtube.com/watch?v=zQFS0CS6gHg

Технологические нюансы закалки

Закалка, которая является одним из типов термической обработки металлов, выполняется в два этапа. Сначала металл нагревают до высокой температуры, а затем охлаждают. Различные металлы и даже стали, относящиеся к разным категориям, отличаются друг от друга своей структурой, поэтому режимы выполнения термической обработки у них не совпадают.

Режимы термообработки некоторых цветных сплавов

Термическая обработка металла (закалка, отпуск и др.) может потребоваться для:

- его упрочнения и повышения твердости;

- улучшения его пластичности, что необходимо при обработке методом пластической деформации.

https://youtube.com/watch?v=IO5zYCOTJjA

Если вы решили закалить металл своими силами, очень важно правильно осуществлять такую процедуру, как нагрев. Этот процесс не должен сопровождаться появлением на поверхности изделия черных или синих пятен

О том, что нагрев происходит правильно, свидетельствует ярко-красный цвет металла. Хорошо демонстрирует данный процесс видео, которое поможет вам получить представление о том, до какой степени нагревать металл, подвергаемый термической обработке.

В качестве источника тепла для нагрева до требуемой температуры металлического изделия, которое требуется закалить, можно использовать:

- специальную печь, работающую на электричестве;

- паяльную лампу;

- открытый костер, который можно развести во дворе своего дома или на даче.

Закалка ножа на открытых углях

Выбор источника тепла зависит от того, до какой температуры надо нагреть металл, подвергаемый термической обработке.

Выбор метода охлаждения зависит не только от материала, но также от того, каких результатов нужно добиться. Если, например, закалить надо не все изделие, а только его отдельный участок, то охлаждение также осуществляется точечно, для чего может использоваться струя холодной воды.

https://youtube.com/watch?v=_sLooxudRWM

Быстрое охлаждение, для которого используется охладитель одного типа, оптимально подходит для того, чтобы закаливать стали, относящиеся к категории углеродистых или легированных. Для выполнения такого охлаждения нужна одна емкость, в качестве которой может использоваться ведро, бочка или даже обычная ванна (все зависит от габаритов обрабатываемого предмета).

Охлаждение заготовки ножа в масле

В том случае, если закалить надо стали других категорий или если кроме закалки требуется выполнить отпуск, применяется двухступенчатая схема охлаждения. При такой схеме нагретое до требуемой температуры изделие сначала охлаждают водой, а затем помещают в минеральное или синтетическое масло, в котором и происходит дальнейшее охлаждение. Ни в коем случае нельзя использовать сразу масляную охлаждающую среду, так как масло может воспламениться.

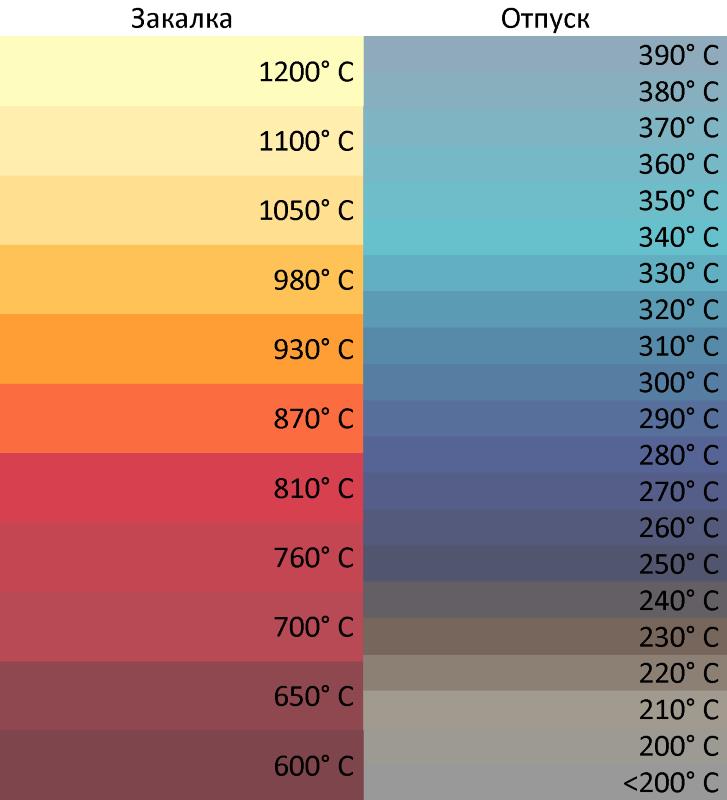

Для того чтобы правильно подобрать режимы закалки различных марок сталей, следует ориентироваться на специальные таблицы.

Режимы термообработки быстрорежущих сталей

Режимы термической обработки легированных инструментальных сталей

Режимы термической обработки углеродистых инструментальных сталей

Особенности технологии

В домашних условиях, если правильно подойти к делу, можно качественно закалить любой нож. Это может быть охотничий или складной нож, штык-нож или изделие в виде крюка, клинок, выполненный из напильника или подшипника, нож-бабочка и др. Несколько сложнее закалить в домашних условиях изделия, изготовленные из нержавеющих сталей, но и такая задача решаема, если внимательно изучить технологию процесса и подобрать соответствующее нагревательное оборудование. В качестве охлаждающей среды при выполнении закалки как в производственных, так и в домашних условиях используют различные материалы. Так, наиболее распространенные охлаждающие среды – вода и масло – обеспечивают следующие скорости охлаждения нагретого стального изделия:

- масло при комнатной температуре – 150°/с;

- масло, нагретое до температуры 200°, – 300°/с;

- вода, температура которой составляет чуть выше 20°, – 450°/с;

- ледяная вода – 600°/с.

Отжиг ножа на открытом огне требует пристального внимания

Самой главной проблемой, с которой вы можете столкнуться, пытаясь в домашних условиях закалить нож, является перекаливание металла, что приводит к значительному увеличению его хрупкости. Надо также очень внимательно следить за равномерностью нагрева закаливаемого ножа, чтобы не столкнуться с образованием поперечных трещин на его лезвии.

Существует несложное правило, которого следует придерживаться, чтобы не столкнуться с такой проблемой: та часть лезвия, которая не будет затачиваться, нагревается трижды до фиолетового цвета, что соответствует температуре 285°, а режущая часть нагревается только один раз до желтого цвета, после чего степень ее нагрева проверяют при помощи магнита. Более подробно познакомиться с такой методикой можно, просмотрев соответствующее видео.

Цвета каления и побежалости углеродистых и малолегированных сталей

На нержавеющих сталях цвета побежалости появляются в той же последовательности, но при более высоких температурах

Различные охлаждающие среды обеспечивают и разную глубину закаленного слоя (прокаливаемость). Так, при охлаждении при помощи воды сталь прокаливается со скоростью 1 мм в секунду, а при использовании в качестве охлаждающей среды масла эта скорость уменьшается почти в два раза. Чтобы закалить обоюдоострый нож, получив твердые режущие кромки и упругую сердцевину, надо сделать следующее: нагретый до требуемой температуры клинок сначала опускают на две секунды в воду, а затем помещают в масло.

Еще одной технологией, позволяющей качественно закалить режущую кромку у лезвия со значительной толщиной, является закалка ножа в графите. Используя такую технологию, подробности которой также легко изучить по видео, можно качественно закалить ножи различных моделей и конфигураций (охотничий, штык-нож, нож-бабочка и др.). При этом качественно выполнить такую закалку можно и в домашних условиях.

Самодельный нож после закалки в графите

Нередко требуется осуществить зонный отпуск уже закаленного ножа, чтобы сделать его среднюю часть более упругой, сохранив твердость режущих лезвий. В домашних условиях такая технологическая операция выполняется по нижеприведенному алгоритму.

- Средняя часть клинка разогревается при помощи металлического прутка диаметром 10 мм, раскаленного до максимума.

- После прогрева средней части клинка его опускают в кипяток и выдерживают в нем на протяжении 2 часов.

- После выдержки в кипятке клинок опускают в ледяную воду.

Определять температуру отпуска можно по цветам побежалости – радужной пленке, появляющейся при нагреве зачищенной поверхности ножа: от светло-желтого (поз. 1) до голубоватого (поз. 6)

Если вы пробуете закалить свой нож в домашних условиях, следует придерживаться двух правил, которые позволят вам получить качественный результат.

- Объем используемой охлаждающей жидкости должен быть достаточно большим (минимум 20 литров). В противном случае жидкость будет сильно нагреваться, что изменит температурный режим и скорость охлаждения, а это в свою очередь отрицательно повлияет на результат всей технологической операции.

- Чтобы теплоотдача от нагретого ножа была равномерной и его не повело в процессе закалки, им нельзя двигать в охлаждающей среде – надо держать его неподвижно.

https://youtube.com/watch?v=F7TeWh-CffE

Применение рессорной стали

65Г считается одной из самых дешевых пружинных сталей. При этом она обладает рядом уникальных свойств, делающих ее незаменимой для создания пружин. Рессорная сталь для ножа содержит хром, никель, марганец, кремний. Эти элементы придают свойства, за которые изготовителями выбирается именно этот материал:

- хорошая гибкость;

- высокая ударная вязкость;

- твёрдость;

- износостойкость;

https://youtube.com/watch?v=jUsZKqIm2MQ

Термообработка играет большую роль в улучшении качеств материала. Сталь становится прочнее, повышается ее твердость. К сожалению, она недостаточно устойчива к коррозии – имеет обыкновение ржаветь. Но достоинства перевешивают недостатки и ее часто используют как материал для клинка.

Такие ножи применяют в самых разных сферах. В первую очередь в качестве кухонных – крепкие, прочные, долговечные – что ещё нужно для ежедневной работы на кухне и, например, для разделки мяса? Те же соображения заставляли охотников, рыбаков и туристов стараться заполучить в свой арсенал эту качественную «самоделку». Поэтому многие мастера делали на продажу туристические и охотничьи ножи.

https://youtube.com/watch?v=DJ9L05WQ3lw

Благодаря хорошим характеристикам стали, эти ножи были популярны среди военных. Солдаты срочной службы, имевшие доступ к инструментам для металлообработки, в кустарных условиях изготавливали армейские ножи.Со временем, изготовители начали замахиваться на более серьёзные изделия: топоры, мечи, мачете, катаны. Из-за хорошей ударной вязкости рессорные стали прекрасно подходят для ковки. Ковкой можно изготовить клинок любой формы, даже самой причудливой.

Этапы изготовления

Поскольку материал имеет не самый подходящий вид для заготовки, необходимо поработать над ним кузнечным молотом или болгаркой, чтобы придать необходимую толщину в 3-6 мм (зависит от вида изделия). Первый этап в изготовлении ножа из рессорной стали – снятие внутреннего напряжения металла. Для этого его нужно раскалить до температуры 420-460 градусов Цельсия и, не вынимая из кузнечного горна, дать остыть. При отсутствии термометра заготовка делается на глаз, то есть до полного равномерного покраснения.

Следует придерживаться принципа: лучше не перегревать сталь, а опытным путем, проверяя свойства материала после каждого отпуска, увеличивать время, пока не будет достигнуто состояние, при котором сталь приобретет желаемую пластичность.

После процедуры отпуска можно начинать слесарные работы. Если нет специального профессионального инструмента, используется ручной – с ним на придание нужной формы заготовке будет потрачено больше времени. Добившись правильных параметров клинка с помощью наковальни и шлифовальных инструментов, необходимо провести закалку – тогда рессорная сталь для ножей вернет прежние свойства.

Материалы и инструменты

Для изготовления клинка подойдет практически любая автомобильная рессора, однако желательно использовать запасную часть от грузового транспорта. Рукоятка ножа выполняется из материала, выбранного мастером. Это могут быть древесина, пластмасса, оргстекло и так далее. Слесарные работы по изготовлению ножа из рессорной стали лучше всего проводить с использованием оборудования, помогающего ускорить процесс производства:

- угловая шлифовальная машинка (болгарка);

- дрель или сверлильный станок;

- напильники и наждачная бумага разной зернистости;

- кузнечный горн, наковальня, молот;

- масло для закалки и печь для отпуска стали;

- точильный станок для ножей.

Для изготовления ножей из рессорной стали необязательно пользоваться профессиональным инструментом – всегда можно найти альтернативу и создать качественное изделие в кустарных условиях. За неимением перечисленных выше приспособлений можно использовать подручные средства: ножовку по металлу, напильник, обычную печь или костер для закалки и отпуска.

Клинок

Его размер и форма зависят от того, какой вид ножа планируется получить (армейский, кухонный, охотничий, туристический и так далее). Перед началом кузнечных и слесарных работ сталь необходимо обязательно отпустить – после этого металл будет легко обрабатывать. Если человек не пользуется кузнечным молотом и наковальней, можно выпиливать заготовку болгаркой или ножовкой. Рессорную сталь для ножа во время работы обязательно нужно остужать, чтобы не перегреть ее. В месте заготовки, куда будут присоединяться элементы рукояти, нужно просверлить отверстия, затем вставить в них крепежные штифты.

Режимы закалки стали 65Г

Для соблюдения тех характеристик, которые заданы техническими условиями на эксплуатацию деталей, при выборе режима закалки учитывают следующие составляющие:

- способ и оборудование для нагрева изделий до требуемых температур;

- установление нужного температурного диапазона закалки;

- выбор оптимального времени выдержки при данной температуре;

- выбор вида закалочной среды;

- технологию охлаждения детали после закалки.

Интенсивность нагревания предопределяет качество получаемой структуры. Для малолегированных сталей процесс ведут достаточно быстро, поскольку при этом минимизируется риск обезуглероживания материала, и, как следствие, потеря деталью своих прочностных параметров. Однако чересчур быстрый нагрев вызывает к жизни иные неприятности. В частности, для крупных деталей, с большими перепадами поперечных сечений это может вызвать неравномерное прогревание металла, с перспективой дальнейшего появления закалочных трещин, выкрашивания углов и кромок.

Температура заготовки в зависимости от цвета при нагреве

Для достижения максимальной степени равномерности нагрева сталь сначала подогревают в предварительных камерах термических печей до температур, несколько ниже закалочных – от 550 до 700 °С, и только потом деталь направляется непосредственно в закалочную печь. Быстрее всего нагрев осуществляется в расплавах солей, медленнее – в газовых печах, и ещё медленнее – в электрических печах. Именно поэтому поверхностная закалка изделий из стали 65Г в индукционных печах выполняется достаточно редко. Индуктор, как закалочный агрегат, используется лишь для изделий с малым поперечным сечением. При выборе вида нагревательного устройства важен также состав атмосферы, которая в нём создаётся. В частности, для термических печей, работающих на газе, стараются всемерно снижать длительность пребывания детали в печи, поскольку в противном случае происходит выгорание части углерода поверхностного слоя.

Исходя из нормируемой для стали 65Г температуры закалки в 800…820 °С, предельная величина обезуглероженного слоя не должна быть более 50…60 мкм.

Температурный диапазон закалочных температур может корректироваться в зависимости от конфигурации изделия. Например, если деталь имеет сложные очертания, малые габариты и изготовлена из листового металла, то оптимальной температурой будет нижняя граница указанного выше диапазона. Управляя температурой закалки (например, с помощью автоматических датчиков температуры), можно менять толщину закалённого слоя и величину зоны, которая прокалилась менее остальных. К подобным техническим решениям прибегают, когда различные части детали работают в разных эксплуатационных условиях.

Сталь 65Г не боится перегрева, однако при закалке по верхнему значению температурного диапазона ударная вязкость материала начинает уменьшаться, что сопровождается ростом зерён в микроструктуре.

Для снижения коробления деталей, которые имеют тонкие рёбра и перемычки, пользуются нагревом в соляных закалочных ваннах. Чаще применяют расплав хлористого натрия, а для раскисления в рабочий объём ванны добавляют буру или ферросилиций.

Выдержка при закалке изделий из стали 65Г при заданном температурном интервале происходит до тех пор, пока полностью не произойдёт перлитное превращение. Этот процесс зависит от размера поперечного сечения детали и способа нагрева. Для наиболее употребительных случаев можно воспользоваться данными таблицы:

Временя нагрева и выдержки в зависимости от закалочной среды и габаритов заготовки Наибольший габаритный размер детали, мм

| Закалка в пламенной печи | Закалка в электропечи | |||

| Время нагрева, мин | Время выдержки, мин | Время нагрева, мин | Время выдержки, мин | |

| До 50 | 40 | 10 | 50 | 10 |

| До 100 | 80 | 20 | 88 | 20 |

| До 150 | 120 | 30 | 130 | 30 |

| До 200 | 160 | 40 | 175 | 40 |

Охлаждение изделий после закалки производят не в воду, а в масло, это позволяет избежать возможной опасности растрескивания.

Заточка ножа

Работа над ножом из рессоры практически завершена, осталось только заточить его. Для этого используют:

- бруски;

- мусаты;

- точильные станки;

- механические точилки;

- электрические точилки;

Действительно хорошие результаты получают применяя брусок или электрическую точилку. Чтобы хорошо заточить нож с помощью бруска или точильного камня понадобится не мало времени. Если на обычный кухонный нож достаточно потратить около получаса, то выравнивание и заточка длинного кованого ножа может занять несколько дней.

Для лучшего контроля процесса заточки точильный камень помещают на устойчивую горизонтальную поверхность. Оптимальный его размер – примерно в полтора раза длиннее лезвия. Начинать заточку требуется грубым точильным камнем, с крупным зерном. Продолжать надо до тех пор, пока не появится заусенец. После этого берётся мелкозернистый камень, далее процесс продолжается с его помощью. Чтобы самодельный нож из рессоры стал острым, а заточка держалась долго, надо соблюдать следующие правила:

движение осуществляется путём поступательных перемещений ножа вдоль бруска – режущей частью вперёд;

конец бруска и конец лезвия должны «встретиться». Нужно синхронизировать смещение ножа поперёк бруска (от ручки к лезвию) и перемещение ножа вдоль бруска;

плоскость клинка и поверхность бруска должны составлять угол от 20 до 25 градусов – это универсальный угол заточки

В зависимости от назначения ножа, угол может меняться, но важно, чтобы он удерживался постоянным всё время пока происходит затачивание ножа;

В конце необходимо провести шлифовку лезвия, чтобы надолго сохранить нож острым. Для этого берётся точильный камень с самым мелким зерном. Затем аккуратно, чтобы не испортить уже сделанное, снимается заусенец.

Заточка — процесс требующий терпения и внимательности. Навык приходит только с опытом, поэтому все, кто не хочет ждать, могут воспользоваться электрической точилкой. Это сэкономит время, а также позволит сохранить ножи в превосходном состоянии.

Изготовление ножа — это процесс сложный, требующий внимания, концентрации, тщательности, навыков работы с металлом. Но труд не будет напрасным, ведь в итоге получится прекрасное изделие, созданное своими руками. Чем с большей любовью и старанием мастер подходил к делу, тем лучше будет изделие. Даже новичок, если окажется терпелив и настойчив, сможет овладеть навыками и тоже станет гордиться результатами своей работы.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Умельцы ножевого ремесла, ухитряются выполнять клинки из чего угодно. Завалялась железяка в сарае – пара дней работы, клинок готов. Не удивляться таким людям просто нонсенс. Неизменно отдельные изделия получаются произведением искусства. А нож из рессоры – выглядит уникально по-своему. Освятим тему кропотливого труда мастера.

Чехол для ножа

Чтобы обезопасить себя и окружающих, нож мачете должен находиться в чехле. Для его изготовления подойдет кусок толстой кожи или пластика и ткани. Также понадобятся крепкие нитки или заклепки. Чтобы сделать чехол, надо обернуть лезвие куском кожи. Затем очертить его с большим запасом. Этот запас нужен для того, чтобы впоследствии можно было поставить заклепки. После этого кожа обрезается по контуру.

Перед тем как соединить края заготовки, следует сделать прорези для ношения чехла на ремне. Можно вместо прорезей пришить кожаные петли. После того как изготовлены петли, заготовка складывается пополам и фиксируется заклепками.

Изготовление ножа из автомобильной рессоры

Внимание!!!

Данная самоделка размещена исключительно в ознакомительных целях. Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозитлишение свободы до двух лет! Если есть немного свободного времени и ненужная рессора от грузовика или другого автомобиля, то можно своими руками сделать достаточно красивый и уникальный нож. Возможно, с первого раза он не будет совсем идеальным, но главное – сделан своими руками. Главной прелестью этой самоделки является то, что нож может быть практически любой формы, необходимо просто включить немного фантазии.

Материалы и инструменты для самоделки: • болгарка; • рессора от грузовика; • надфиль; • эпоксидная смола; • льняное масло.

Процесс изготовления ножа Материал для клинка можно достать на любом авторынке, иногда автомобили могут потерять рессору прямо посреди дороги. В данном случае используется рессора от Камаза. Можно взять и от другого автомобиля, в таком случае толщина клинка будет меньше, и ее ненужно будет уменьшать вручную.

Шаг 1. Подготовка материала

При помощи болгарки автор разрезал ее на три части, так как деталь имеет разную толщину и закругленную форму, необходимо выбрать оптимальную часть для данного типа ножа. Та часть рессоры, которая идеально подошла для клинка распиливается еще пополам, в итоге имеется две одинаковых заготовки.

Шаг 2. Форма ножа Нужно взять заготовку и примерно разделить ее на две части пополам, из одной половины будет изготовлено само лезвие ножа, вторая половина будет входить внутрь ручки. Ту часть, которая будет находиться в ручке, необходимо немного обрезать с двух сторон, чтобы она стала меньше и могла поместиться в рукоятке.

Шаг 2. Форма ножа Нужно взять заготовку и примерно разделить ее на две части пополам, из одной половины будет изготовлено само лезвие ножа, вторая половина будет входить внутрь ручки. Ту часть, которая будет находиться в ручке, необходимо немного обрезать с двух сторон, чтобы она стала меньше и могла поместиться в рукоятке.

Так как рессора имеет толщину примерно в 8 мм, а таких ножей практически не бывает, то нужно наждаком длительное время убирать толщину до желаемой. Затем на станке нужно придать форму лезвия, желательно, чтобы был мелкозернистый камень, в противном случае, нож будет выглядеть шероховатым и немного не аккуратным.

Шаг 3

Создание рукояти Необходимо взять небольшой деревянный брусок (уделите особое внимание выбору дерева для рукояти) и выточить рукоять нужной формы, в данном случае нужно воспользоваться фантазией и представить, каким вы хотите видеть свой будущий нож. При помощи дрели и надфиля подготавливается место под ту часть клинка, которая должна находиться в рукояти

Для лучшего крепления можно воспользоваться эпоксидной смолой. Автор решил сделать ручку комбинированную, используя резину, бересту и березовый кап. Отрезаем лишнее и шлифуем… После проведения всех процедур нужно обработать ручку. Понадобится льняное масло, подогретое на водяной бане до температуры 70-75 градусов. Нож при этом предварительно нужно спрятать в морозильную камеру на 30 – 40 минут. При соединении холодного ножа и теплого масла, по рукояти начинают бежать пузырьки, таким образом, воздух из дерева выходит, а это место заполняется льняным маслом. Такую процедуру нужно проделать несколько раз. После этого ручка ножа помещается в масло минимум на сутки.

Шаг 4. Изготовление ножен Потребуется небольшой кусок кожи, по форме ножа нужно сделать выкройку. При помощи шила делаются отверстия (так как кожа весьма жесткий материал), а потом части сшиваются обычной крепкой ниткой.

Заключение Из автомобильной рессоры может получиться весьма красивый и качественный нож. Чтобы клинок хорошо резал, нужно сделать угол режущей кромки около 35 градусов, в таком случае, он будет хорошо работать с деревом, и рубить различные небольшие предметы.

Так как нож изготовлен из тяжелого металла, то и его вес не маленький, но в использовании это скорее является плюсом. Не нужно делать примитивную ручку, можно проявить немного фантазии и придать ей необычную форму, так сразу же становится видно, что клинок действительно уникален и выполнен вручную. Такой нож идеально подойдет для походов.

Внимание!!!

Данная самоделка размещена исключительно в ознакомительных целях. Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозитлишение свободы до двух лет! Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Этапы изготовления

Поскольку материал имеет не самый подходящий вид для заготовки, необходимо поработать над ним кузнечным молотом или болгаркой, чтобы придать необходимую толщину в 3-6 мм (зависит от вида изделия). Первый этап в изготовлении ножа из рессорной стали – снятие внутреннего напряжения металла. Для этого его нужно раскалить до температуры 420-460 градусов Цельсия и, не вынимая из кузнечного горна, дать остыть. При отсутствии термометра заготовка делается на глаз, то есть до полного равномерного покраснения.

После процедуры отпуска можно начинать слесарные работы. Если нет специального профессионального инструмента, используется ручной – с ним на придание нужной формы заготовке будет потрачено больше времени. Добившись правильных параметров клинка с помощью наковальни и шлифовальных инструментов, необходимо провести закалку – тогда рессорная сталь для ножей вернет прежние свойства.

Материалы и инструменты

Для изготовления клинка подойдет практически любая автомобильная рессора, однако желательно использовать запасную часть от грузового транспорта. Рукоятка ножа выполняется из материала, выбранного мастером. Это могут быть древесина, пластмасса, оргстекло и так далее. Слесарные работы по изготовлению ножа из рессорной стали лучше всего проводить с использованием оборудования, помогающего ускорить процесс производства:

- угловая шлифовальная машинка (болгарка);

- дрель или сверлильный станок;

- напильники и наждачная бумага разной зернистости;

- кузнечный горн, наковальня, молот;

- масло для закалки и печь для отпуска стали;

- точильный станок для ножей.

Для изготовления ножей из рессорной стали необязательно пользоваться профессиональным инструментом – всегда можно найти альтернативу и создать качественное изделие в кустарных условиях. За неимением перечисленных выше приспособлений можно использовать подручные средства: ножовку по металлу, напильник, обычную печь или костер для закалки и отпуска.

Клинок

Его размер и форма зависят от того, какой вид ножа планируется получить (армейский, кухонный, охотничий, туристический и так далее). Перед началом кузнечных и слесарных работ сталь необходимо обязательно отпустить – после этого металл будет легко обрабатывать. Если человек не пользуется кузнечным молотом и наковальней, можно выпиливать заготовку болгаркой или ножовкой. Рессорную сталь для ножа во время работы обязательно нужно остужать, чтобы не перегреть ее. В месте заготовки, куда будут присоединяться элементы рукояти, нужно просверлить отверстия, затем вставить в них крепежные штифты.

Нож – это отличная вещь, которая может быть полезна не только в качестве прекрасного инструмента, но и в виде замечательного сувенира. Каждый мальчишка будет рад такому подарку. Если нож изготовлен вручную, то он сразу становится уникальной ценностью в глазах владельца.

Взрослые тоже не всегда используют ножи исключительно в бытовых целях – многие люди их коллекционируют. Критерии выбора у всех разные, но каждый знает, что качественная сталь – это обязательное условие для хорошего ножа. Но и красиво выполненная ручка может произвести не меньшее впечатление, чем прочное лезвие, способное долго держать заточку.

Изготовление своими руками

Своими силами можно сделать любой вид топора. Он может быть простой, охотничий, скандинавский, походный, предназначенный для метания (метательный) или просто декоративный – вариантов великое множество. А также допустимо обновить инструмент и соорудить из старого топора совершенно новое и удобное орудие труда. Чтобы самому в домашних условиях произвести такие работы, сперва надо будет сделать точный чертеж со всеми показателями планируемого инструмента

Важно указывать размеры всех частей, ведь они могут сильно различаться. К примеру, черенок топора бывает не только довольно крупный, но и средний или маленький, как и лезвие

Читать также: Обозначение фаски на чертеже гост

Из рессоры

Небольшой топорик можно сделать из старой рессоры. Это может быть не только рабочий, но и оригинальный декоративный инструмент, похожий на топор викингов. Делать такую вещицу нужно следующим образом.

- Надо взять старую рессору от машины с шириной в 10 см и длиной около 40 см. По предварительно заготовленному шаблону нанесите на рессоры контуры планируемого приспособления при помощи маркера.

- Выведите контуры топора, используя болгарку с отрезными кругами. Потом тщательно отшлифуйте вырезанную заготовку, придавая ей нужную форму.

- Для особенно сложных работ по металлу допустимо пускать в дело бормашину.

- В качестве рукоятки можно использовать старую ножку от стула. В рессоре просверлите 3 отверстия для крепежа к ручке.

- Отрежьте от ножки часть нужной длины. Распилите эту деталь на две половинки. В каждой из них высверлите по 3 отверстия. После этого надо собрать рукоять, фиксируя ее с помощью болтов и винтов. Выведите форму детали на точильном аппарате.

- В завершение сделайте заточку лезвия. В результате выйдет красивый мини-топорик. Он подойдет для отдыха на природе или в условиях дачного участка.

Топор из рессоры может самостоятельно изготовить мастер – кузнец. Ручка из дерева или же из арматурных частей. Такие топоры по своему не дороги. Орудия труда из рессоры не отличаются громоздкостью, топор можно сделать любой модификации: топор – колун, туристический топорик, мини – топорик для уборочных работ. К тому же мастер может применить свою фантазию при изготовлении топора. Предлагаем 7 фото самодельных топоров.

Топор- колун из рессоры своими руками. Таким топором удобно колоть дрова.

Сварной самодельный топор из рессоры.Орудие искусно сварено из отдельных частей.

Топор – колун из части рессоры. Самая распространенная модель топора. А для удобства работы рукоять изготовлена из дерева.

Мини – топорик из рессоры прекрасный вариант для рубки лесной чащи. Легкий и компактный, его удобно взять с собой на прогулку или тихую охоту.

Топор из рессоры. Облегченный вариант с тонкой рукоятью и острым лезвием.

Самодельный топорик из рессоры. Такой топорик удобно взять в поход, как незаменимого помощника.

Самодельный топор из рессоры, а ручка сварена из части арматуры. Эту модель топора удобно хранить, повесив на крючок в подсобке. Не нужно переживать, что рукоять усохнет, а лезвие вылетит во время работы.

Изготовление рукоятки

Ручку можно изготовить практически из любого сырья, но особой популярностью пользуются дерево, пластик, кожа, кость. Красиво выглядят наборные ручки с чередующимися слоями, например, кожи и бересты.

Кость – это традиционный материал, для изготовления разнообразных безделушек и предметов быта. Обладая навыком резьбы по кости можно сделать уникальную, красивую ручку. Но проще всего взять две деревянные или пластиковые накладки, поместить их по обе стороны от хвостовика и закрепить между собой заклепками, а для большей прочности ещё и эпоксидным клеем. Иногда для крепления используют винты и гайки, но если важен внешний вид, то лучше их не применять.

https://youtube.com/watch?v=LqjZT5VyQNc

Рукоять должна быть удобной, поэтому требуется уделить большое внимание ее обработке. Для этого используются сначала напильники, а затем наждачная бумага

Если накладки деревянные, то их обязательно надо пропитать маслом, чтобы обеспечить долговечность древесины. Пропитка подчеркивает структуру дерева и придает изделию привлекательный внешний облик. После закрепления рукоятки проводят ее окончательную шлифовку.

https://youtube.com/watch?v=NJ0cLnClPV0

Финальная доработка

Иногда не получается сделать инструмент, который полностью удовлетворяет с первого раза. Проблема может быть в заточке, форме рукояти. Поработав какое-то время, владелец может в качестве недостатка ощутить вес ножа. Тогда придется устранить недостатки, доработав конструкцию. Например, тесак весом 1,5 кг может быстро вызывать усталость при работе, тогда нужно будет срезать лишнюю часть лезвия, облегчив инструмент.

Если рубка древесины будет неэффективной, то можно переточить спуски, тем самым уменьшить угол заточки. После этого лезвие будет лучше входить в твердый материал. Если не понравится деревянная или пластиковая рукоятка, можно убрать накладки и обмотать рукоять шнурком. Такая рукоятка точно не будет скользить в руке. Таким образом, можно довести мачете до совершенства.