Виды, подключение

По принципу работы устройства делятся на два типа:

- Осцилляторы непрерывного действия.

- Осцилляторы импульсного действия.

При работе осциллятора первого типа сварочный ток суммируется с высокочастотным током высокого напряжения. Зажигание дуги происходит без непосредственного контакта электрода с поверхностью металла. При малом значении силы тока дуга остается стабильной. Исключается разбрызгивание металла и поражение сварщика электрическим разрядом. Такой осциллятор может быть включен в сеть последовательно или параллельно. При последовательном соединении устройство включается в разрыв кабеля электрода. Подобное подключение позволяет использовать осциллятор более эффективным образом. Нет потери энергии на обеспечение защиты от высокого напряжения.

Импульсный осциллятор подключается параллельно и используется преимущественно в тех случаях, когда требуется вести сварочные работы переменным током. Вся сложность заключается в том, что устройство должно реагировать на смену полярности, причем за минимальное время. Поддержать дугу, повысив ее стабильность, может только ток высокой частоты импульсного типа. Если применить при такой сварке аппараты непрерывного действия, то дуга будет получена без особых проблем, однако повторное ее зажигание уже невозможно, то есть осциллятор будет выполнять только одну свою функцию.

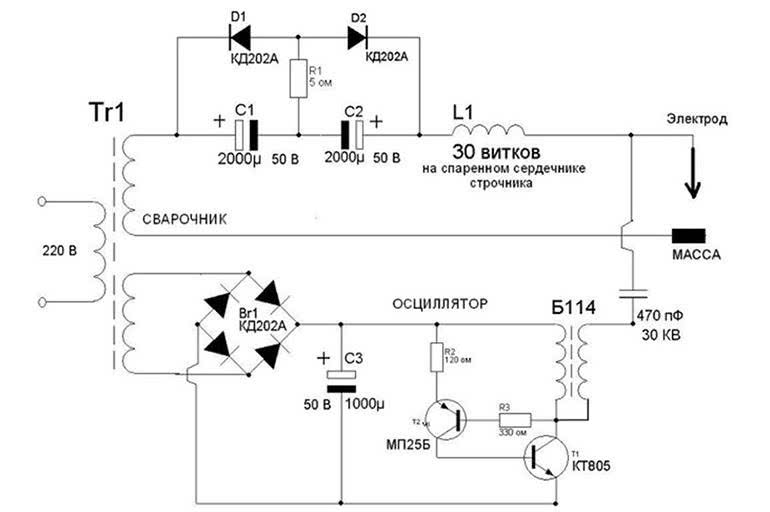

Наличие в схеме конденсаторов позволяет сделать более функциональное устройство. Накопленный электрический заряд позволяет производить повторные импульсы и поджигать дугу в процессе формирования шва, если сварщик случайно отклонил электрод на большое расстояние. В схеме устройства без обратной связи не обойтись. Именно управляющая система обеспечивает синхронизированный разряд конденсатора.

Изготовление ключевых деталей

Создание осциллятора для сварки своими руками начинают со сборки основных элементов:

- Повышающего трансформатора. Можно купить готовую деталь или сделать ее самостоятельно. Число витков и толщина жилы выбираются в зависимости от параметров работы будущего устройства. При намотке учитывают, что блок должен повышать напряжение до 6000 В.

- Колебательного модуля. Его изготавливают из катушки индуктивности, включающей ферритовый сердечник и намотанный на него силовой кабель. Для первичной обмотки достаточно 1 витка, для вторичной – 5. Контур снабжают разрядником и защитным конденсатором. Первый используется для выработки и освобождения ослабевающего импульса. Разрядник изготавливают из медных прутков и вольфрамовых стержней, передающих ток. Контактирующие с проводами области покрывают твердеющим диэлектрическим составом.

Колебательный модуль последовательно соединяют с конденсатором. После этого устанавливают разрядник, подключаемый к первичной обмотке трансформатора. Конденсатор можно приобрести или достать из нерабочего телевизора. Для выработки более стабильного напряжения используют сдвоенную катушку индуктивности. Кроме того, такой подход препятствует выходу аппарата из строя.

Рекомендуем к прочтению Как самому сделать индукционный нагреватель из сварочного инвертора

Обе части контура состоят из следующих компонентов:

- конденсаторов емкостью не менее 0,3 мФ;

- варистора с напряжением, соответствующим таковому на вторичной обмотке (90-150 В);

- ферритового стержня, на который наматывается медная жила сечением 15-20 мм².

Принцип действия и назначение

Применение осциллятора позволяет обеспечить бесконтактный розжиг дуги, что существенно облегчает задачу сварщика, а также влияет на стабильность электрической дуги в процессе работы. Хотя мы отметили, что устройство является обособленным элементом, иногда оно интегрировано в сварочный инвертор, то есть, источник питания и осциллятор находятся в одном корпусе. При достаточном объеме знаний в области электроники и электричества возможно изготовление самодельного осциллятора

Именно на этом обычно концентрируют свое внимание читатели, так как экономия денежных средств всегда выглядит привлекательно

Начнем с того, что сформулируем основную идею работы данного устройства. При работе сварочного инвертора на электроды подается напряжение 220 В. Если сварка ведется переменным током, то его частота составляет 50 Гц. «Поверх» этого напряжения в импульсном режиме подается высокая разность потенциалов и высокая частота. Количество таких импульсов, как правило, невелико. Добавочный высокочастотный ток должен лишь разжечь дугу. На это уходят доли секунды. Для качественно оценки следует подчеркнуть, что амплитуда колебаний напряжения достигает 6 кВ, а частота при этом составляет 500 кГц. Но за счет малой продолжительности импульса мощность электрического тока не превышает 300 Вт.

Среди пользователей возникает лаконичный вопрос: «Может ли осциллятор генерируемым током проводить сварку металлов?». Действительно, это было бы логично, однако низкая мощность не позволяет расплавить металл и присадку, поэтому импульс используется исключительно для пробоя воздушного зазора. В задачи сварщика входит лишь приближение электрода на расстояние примерно 5 мм и нажатие кнопки. В осцилляторах интегрированного типа кнопка локализуется прямо на держателе. Длительность импульса соответствует времени удержания кнопки. Далее сварка проводится в обычном режиме.

Высокочастотный ток протекает через диэлектрик (воздух) после активной ионизации. Практически моментально возникает дуговой разряд. Одновременно ионизированный воздух становится проводником, и основной ток сварочного аппарата течет, образуя электрическую дугу. Если процесс сварки автоматизирован и инвертор обладает микропроцессором, то осциллятор в процессе формирования шва автоматически включается при необходимости, когда возникает тенденция гашения дуги. Примером может служить ситуация с перепадом напряжения или случайного движения руки сварщика в сторону. В результате работы осциллятора можно получить качественный и равномерный шов.

Принцип работы

Осциллятор предназначен для бесконтактного розжига сварочной электрической дуги и поддержания ее стабильности в процессе дальнейшей работы. Прибор является дополнением к используемому аппарату электродуговой сварки, и может располагаться в одном корпусе с ним. Можно сделать осциллятор для сварки своими руками, и подключить его отдельно, улучая условия работы.

Основная идея применения осциллятора заключается в следующем. На электрод обычного сварочного аппарата поверх номинального напряжения сварки накладываются импульсы повышенного напряжения и частоты.

Амплитуда импульсов достигает 3000 – 6000 Вольт, частота – от 150 до 500 кГц. Эти высокочастотные импульсы имеют очень малую длительность, мощность сигнала составляет 200 – 300 Ватт.

Такая мощность импульсов слишком мала, чтобы они могли служить генератором сварочного тока, их роль заключается в кратковременном электрическом пробое воздушного промежутка.

Работает осциллятор следующим образом. Сварщик приближает кончик электрода к свариваемой заготовке на расстояние около 5 мм.

Нажимает кнопку, которая обычно располагается в удобном месте держателя электрода (или горелки, как называют держатель электрода в аргонодуговых аппаратах), запуская осциллятор.

Электрические импульсы высокой частоты напряжением несколько киловольт мгновенно ионизируют воздушный промежуток, который при этом пробивается тонким разрядом. Поскольку ионизированный воздух становится электропроводящим, по нему начинает протекать сварочный ток основного аппарата, то есть, загорается полноценная сварочная дуга.

Далее в процессе работы импульсы, генерируемые осциллятором, поддерживают горение основной сварочной дуги в моменты, когда возникают предпосылки для ее гашения.

Например, ошибочное движение руки сварщика, случайно увеличившее воздушный промежуток, не приводит к немедленному гашению дуги, и процесс может продолжаться.

Схемы для осциллятора

Способ подключения и виды компонентов оборудования зависят от того, в сочетании с каким аппаратом будет использоваться блок.

Управление с плазморезом

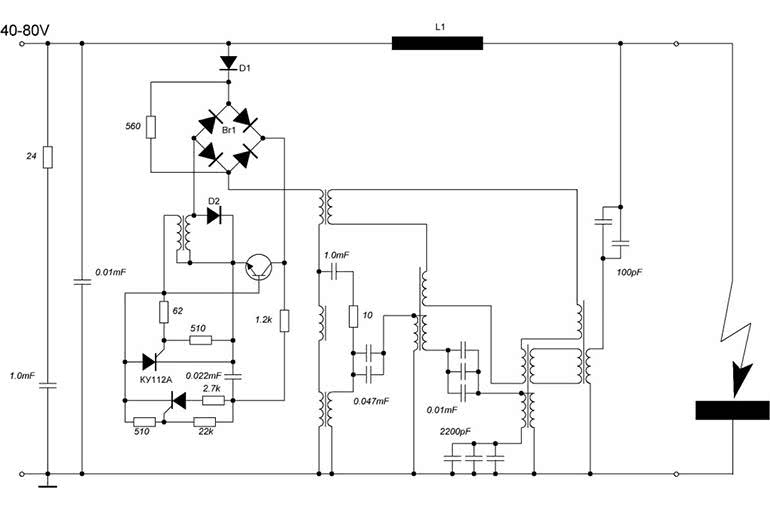

Для выработки плазмы в резаке требуется напряжение 20000 В. Поэтому конструкцию прибора дополняют искровым осциллятором.

На чертеже вспомогательного устройства обязательно отображаются такие компоненты:

- Кнопка запуска (S3). Включает блок питания плазмореза, обеспечивая подачу электричества в цепь осциллятора.

- Конденсатор (C5). От этой детали зависит длительность выдаваемого импульса.

- Тиристоры (T7, T8). После их закрытия питание осциллятора приостанавливается, дуга становится стабильной.

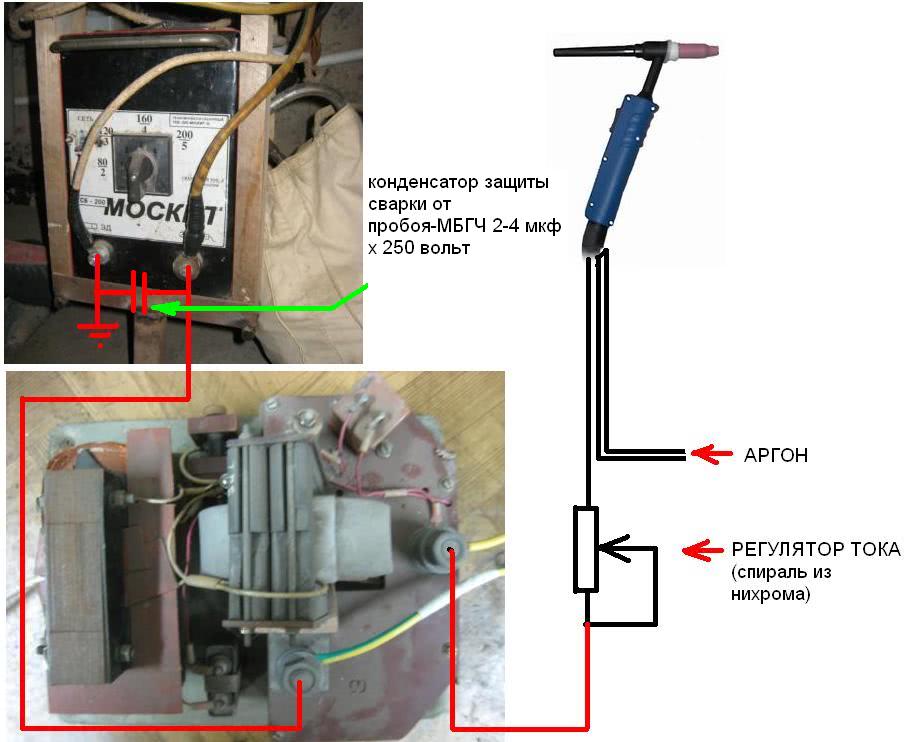

В сочетании с аргонодуговой сваркой

В этом случае рекомендуется собирать осциллятор непрерывного действия. К электрической сети он подключается через трансформатор. Для сборки схемы не потребуются дорогие детали и сложные действия. Затруднения могут возникать только на этапе установки тиристоров. Их выбирают опытным путем, оценивая стабильность горения дуги.

Используют и более простые чертежи осцилляторов, не включающие тиристоров. Собрать устройство по такому чертежу можно, обладая минимальными знаниями электротехники.

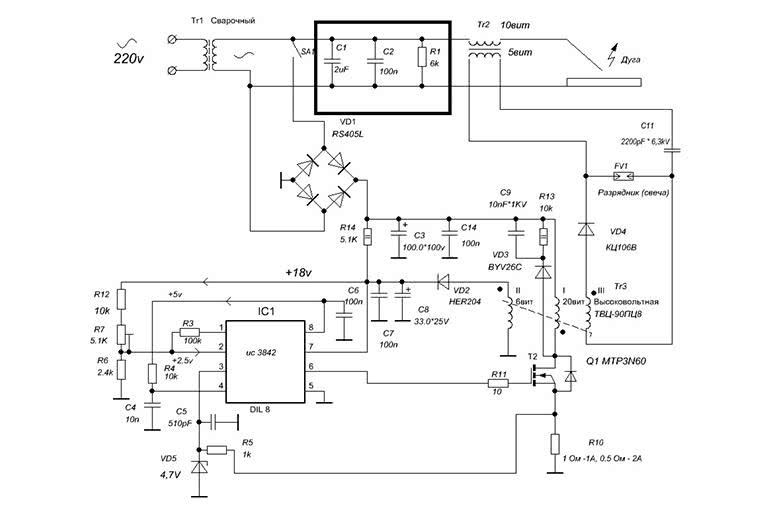

Для инверторного устройства

Осциллятор для инвертора устанавливают между держателем электродов и выпрямителем.

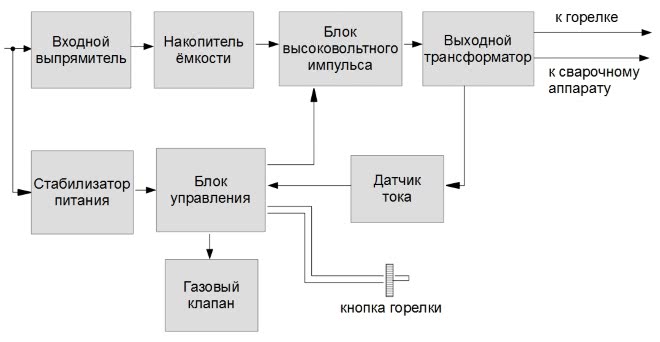

Схема блока включает следующие компоненты:

- выпрямитель напряжения;

- средство зарядки конденсаторов;

- блок питания;

- модуль, вырабатывающий импульс;

- управляющий;

- клапан впуска газа;

- трансформатор повышающего типа;

- вольтметр.

Для работы с алюминием

При сварке этого металла соблюдают особые условия. Получать и удерживать мощную дугу в этом случае сложно. Поэтому сварочный аппарат дополняют осциллятором, превращающим низкочастотный переменный ток в высокочастотный. Компонент вводится в цепь параллельно инвертору или после него.

Разбираемся в конструкции и принципе действия осциллятора

Сварочные осцилляторы, способные работать с источниками переменного и постоянного тока, необходимы для того, чтобы одновременно повысить как величину напряжения, так и частоту электрического тока. Если на входе такого устройства напряжение составляет 220 В, а частота тока – 50 Гц, то на выходе уже получается 2500–3000 В и 150000–300000 Гц. Продолжительность импульсов, которые создает осциллятор, составляет десятки микросекунд. Мощность этих устройств, с помощью которых в сварочную цепь поступает ток высокой частоты и с большим значением напряжения, – 250–350 Вт.

Технические возможности, которыми обладает осциллятор, обеспечиваются его конструкцией и характеристиками его элементов.

https://youtube.com/watch?v=I-i5LX10AY8

https://youtube.com/watch?v=WKCL_83FcUw

Электрическую схему аппарата составляют следующие компоненты:

- колебательный контур, выступающий в роли искрового генератора затухающих колебаний (в состав такого контура входят конденсатор и катушка индуктивности – подвижная обмотка высокочастотного трансформатора);

- разрядник;

- дроссельные катушки в количестве двух штук;

- повышающий трансформатор;

- трансформатор высокой частоты.

Функциональная схема осциллятора

Кроме того, осциллятор содержит элементы, обеспечивающие безопасность как самого устройства, так и сварщика. К таким элементам относятся конденсатор, защищающий сварщика от удара электрическим током, и предохранитель, размыкающий электрическую цепь при пробое конденсатора.

Осциллятор, который используется в паре со сварочным аппаратом, работает по следующему принципу. После прохождения по обмоткам повышающего трансформатора напряжение поступает на конденсатор колебательного контура и начинает заряжать его. Когда конденсатор заряжается до величины, предусмотренной его емкостью, он выдает разряд на разрядник, что приводит к пробою. После этого колебательный контур оказывается закороченным, что и вызывает возникновение резонансных затухающих колебаний. Высокочастотный ток, формирующий эти колебания, через блокировочный конденсатор и обмотку катушки поступает на сварочную дугу.

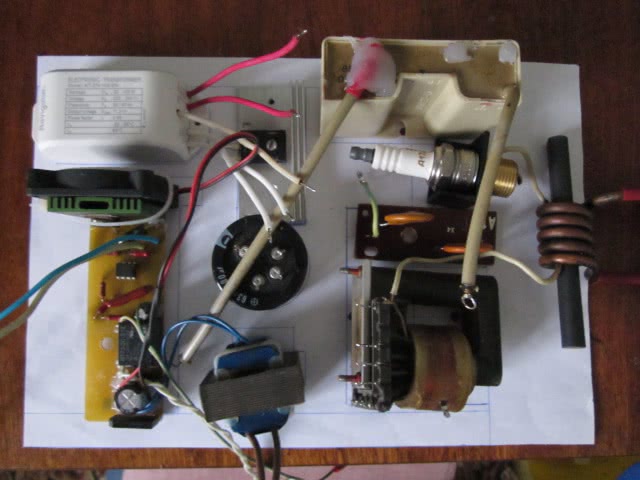

Пример изготовления платы осциллятора

Блокировочный конденсатор устроен таким образом, что через него может свободно проходить только ток высокой частоты, отличающийся и большим значением напряжения. Низкочастотный ток через такой конденсатор проходить не способен из-за слишком большого сопротивления. Благодаря данной характеристике блокировочного конденсатора через него не может пройти и низкочастотный ток от сварочного аппарата, что защищает осциллятор от короткого замыкания.

Принцип работы

Генерация состоит из нескольких последовательных операций, для наглядности их лучше перечислить:

- подача тока;

- от повышающей обмотки заряжается конденсатор;

- при полной зарядке емкости блок управления подает сигнал на разрядник;

- происходит пробивной разряд;

- закорачивается колебательный контур;

- в рабочую зону подаются затухающие колебания;

- предохранитель размыкает электрическую цепь, когда освобождается конденсатор;

- за счет ионизации воздуха или защитного газа вспыхивает дуга.

С помощью специальной кнопки на держателе или корпусе горелки (для аргонодуговой сварки) можно управлять процессом.

Осциллятор для сварки, сделанный своими руками или приобретенный магазине, подключается к аппарату, чтобы в процессе сваривания при необходимости генерировать импульс, разжигающий потухшую дугу. Как только дуга разгорится, импульс исчезает. Кратковременный разряд схож с ударом молнии, непосредственный контакт детали с электродом для возникновения дуги не нужен. Осциллятор применим для работ:

- с вольфрамовым неплавящимся стержнем, присадочной проволокой;

- стандартными электродами в обмазке (подбираются по типу свариваемых заготовок).

Импульсы, генерируемые осциллятором, небольшие по длительности, характеризуются низкой скважностью, мощностью до 300 Вт. Формируют искровой пробой между электродом и деталью на удалении

Осциллятор можно купить фабричный, либо изготовить своими руками

Созданные своими руками осцилляторы не хуже фабричных поддерживают стабильное горение дуги в процессе сварки. Устройства срабатывают, когда возрастает промежуток между деталью и электродом. Когда воздушный промежуток слишком большой, электродуга самопроизвольно затухает. Дополнительный генератор возобновляет горение без процедуры электродного чиркания или прямого контакта детали с электродом. Приложив свои руки, можно сделать осциллятор из имеющихся электродеталей. До этого нужно узнать критерии выбора устройств.

4 Достоинства и недостатки плазменной резки

Сам принцип работы плазменной резки обуславливает преимущества данной технологии перед газовыми методиками обработки неметаллических и металлических изделий. К главным достоинствам использования плазменного оборудования можно отнести следующие факты:

- универсальность технологии: практически все известные материалы можно резать при помощи плазменной дуги, начиная от чугуна и меди и заканчивая алюминиевыми и стальными холоднокатаными листами;

- высокая скорость операции для металлов средней и малой толщины;

- резы получаются по-настоящему качественными и высокоточными, что нередко дает возможность не производить дополнительную механическую обработку изделий;

- минимальное загрязнение воздуха;

- отсутствие необходимости выполнять предварительный прогрев металла для его резки, что позволяет уменьшать (и существенно) время прожига материала;

- высокая безопасность выполнения работ, обусловленная тем, что для резки не нужны баллоны с газом, являющиеся потенциально взрывоопасными.

Стоит отметить, что по некоторым показателям газовые технологии признаются более целесообразными, нежели плазменная резка. К недостаткам последней обычно относят:

- сложность конструкции плазмотрона и его дороговизну: естественно, это увеличивает себестоимость выполнения каждой операции;

- относительно малую толщину реза (до 10 сантиметров);

- высокий уровень шума в процессе обработки, который возникает из-за того, что из плазмотрона газ вылетает на околозвуковой скорости;

- необходимость высококачественного и максимально грамотного техобслуживания агрегата;

- повышенный уровень выделения вредных веществ при применении в качестве плазмообразующего состава азота;

- невозможность подключения к одному плазмотрону двух резаков для ручной обработки металлов.

Еще один минус описанного в статье вида обработки заключается в том, что отклонение от перпендикулярности реза допускается не более, чем на угол от 10 до 50 градусов (конкретная величина угла зависит от толщины изделия). Если увеличить рекомендованный показатель, отмечается значительное расширение режущей области, а это становится причиной необходимости частой замены используемых материалов.

Теперь вы знаете, что такое плазменная резка, и прекрасно ориентируетесь во всех ее особенностях.

Изготовление ключевых деталей

https://youtube.com/watch?v=Htsp8iul00M

Имея некоторые зная электротехники и необходимые материалы можно приступать к созданию самодельного осциллятора. Начать стоит с повышающего трансформатора, который будет поднимать напряжение. Его можно купить в магазине или намотать самостоятельно. Число витков и площадь сечения выбираются по справочникам. Главный показатель — это способность повысить напряжение до 3000 — 6000 В.

Колебательный контур создается из катушки индуктивности, которая наматывается сварочным кабелем на ферритовый сердечник. Достаточно одного витка такого провода для первички, и пяти витков для вторичной обмотки. В контур устанавливается блокировочный конденсатор и разрядник. В последнем происходит процесс генерирования и высвобождения затухающего импульса.

Разрядник изготавливают из двух медных вертикальных стержней, на которые крепятся вольфрамовые прутки для передачи тока. Рекомендуется залить медные стойки диэлектрическим затвердевающим составом, предварительно подведя к ним провода для контактов. Возможна сборка осциллятора на основе катушки зажигания, только после нее в схему необходимо установить ВВ диод и идущий за ним конденсатор. Потом следует поставить разрядник, подсоединенный к первичной обмотке трансформатора.

Накопительный конденсатор можно купить или извлечь из старого телевизора. Некоторые мастера создают такие конденсаторы самостоятельно в банке. Газовый клапан, устанавливаемый на выходе, доступен в продаже.

Осцилляторы значительно облегчают работы по сварке алюминия и нержавейки, или разрезанию металла плазмотроном. Советы для начинающих в этой статье, различные схемы устройства, и видео по созданию самодельных аппаратов, помогут изготовить простой осциллятор для личных нужд.

Главное про работу осциллятора

Задача такого аппарата не только в том что он образует импульс тока, но также он меняет напряжение, что входит, напряжение становится выше а за ним повышаться и вольты.

На это идут считаные микросекунды и получаете результат. Поговорим более углубленно о том как же, все таки он работает. Начинается все с того, что нужно пустить в роботу всю систему для этого есть кнопка сварочной горелки.

Тогда в силу входит выпрямитель, он делает ток равномерным, тогда весь ток меняет направление на общее для все. Далее конденсаторы собирают этот ток.

Далее ток освобождается в отправляется в колебательный контур. На этом этапе вольты поднимаются. Но возможно и такое развитие событий, когда открывается клапан газа, если вы выполняете сварку с помощью аргона.

Снова же появляется импульс, который так погож на маленькую молнию. Он объединяет электрод и металл далее происходит процес сварки. НО не забудьте перед тем прикрепить кабель массы к поверхности.

Настройка закончена. Ваш аппарат полностью подключен в цепь, готов к сварочной работе. А постоянную дугу вам гарантирует осциллятор моделей (ОССД300, ОП240 или же ОП400).

Осциллятор для сваривания алюминия собственными руками

Данное устройство, оно способствует выполнению сваривания цветных металлов и нержавеющей стали, приобретаться за наличные, а так же вполне реально произвести самостоятельную сборку собственными руками. Что бы собрать вручную осциллятор для сваривания алюминия, стоит позаботиться о том, что бы он был максимально схожий с заводскими моделями. Главным элементом схемы данного устройства считается трансформатор, обеспечивающий увеличение напряжения с 220 до 3000Вольт. Самым сложным в процессе работы считается разработка разрядника, в котором и происходит зажигание электрической искры.

Самым важным элементом схемы сварного осциллятора считается колебательный контур, в нем всегда есть встроенный конденсатор блокировки. Подобный контур, в который входит разрядник, и катушка индуктивности решающая главную работу осциллятора, тем самым и, осуществляя генерирование затухание высокочастотных импульсов, улучшающих попытки загорания сварной дуги, и поддерживание ее в стабильном состоянии.

Существует множество разновидностей схем по сбору данного устройства, но залог успеха является в верно выбранных компонентах. В связи с этим, можно приобрести подобные импульсные или не прерывистые осцилляторы. При выборе не прерывистого устройства, требуется защита от большого напряжения, а импульсный легок в изготовлении и считается эффективнее для работы, поскольку он прост.

Должное внимание следует уделить мерам осторожности, которые крайне важны в данном процессе, поскольку неверное подключение схемы или не точный выбор элементов могут испортить сталь, и оказаться весьма опасным для здоровья сварщика. Что бы производить подобные устройства, требуется быть очень хорошим мастером с надлежащими навыками

Если коснуться правильного использования осцилляторов, требуется знать, что сваривание алюминия при их помощи осуществляется на сменном токе, а нержавейка на постоянном токе прямой полярности.

Условия эксплуатации и техника безопасности

• Перед запуском устройства в процесс, его требуется пройти регистрацию и инспектирование электросвязи;

• Использование осциллятором разрешено как в открытых, так и в закрытых помещениях;

• Не следует использовать сварочный осциллятор под открытым небом, при падении осадков или дождя;

• Устройство работает в рамках температуры от -10 до +40 градусов по Цельсию;

• Требуемая влага в воздухе при работе должна составлять не больше 98%;

• Не стоит применять в закрытых комнатах с большим наличием пыли, а еще с едким газом или парами;

• Категорически требуется работать с заземлением;

• В начале применения, требуется проверить правильность подключения к аппарату;

• Совершать проведение сваривания с наличием специальной защиты, которая имеет возможность снятия, только когда аппарат обесточен.

Источник

Сварочный осциллятор своими руками

Промышленных конструкций сварочных осцилляторов немало. Например, модель УВК-7, используемая для питания сварочных аппаратов постоянного и переменного тока. Недостаток такого устройства в том, что оно непригодно для инвертора, поскольку требует питания не более 80 В против 220 В, от которого работают сварочные инверторы.

Модель ОССД-300 рассчитывается на напряжение холостого хода не ниже 60 В и обязательно потребует балластного реостата, что поднимает планку требований к мощности сварочного аппарата. Подобные ограничения действуют и в отношении популярного осциллятора ОП-240 «Огниво».

Исходными данными для изготовления осциллятора своими руками являются:

- Назначение (для алюминия или нержавеющей стали).

- Род используемого тока – переменный, постоянный и его напряжение.

- Потребляемая мощность – обычно не более 200…250 Вт, в противном случае стоимость компонентов схемы резко возрастёт.

- Вторичное напряжение, которое должно быть не ниже 2500 В, иначе изготовление самодельного осциллятора себя не окупит.

Работу легче начинать, располагая сварочным преобразователем: в этом случае осциллятор можно делать не импульсно, а непрерывно действующим, и подключать к сварочной сети по более простой последовательной схеме. Наконец, при высокой частоте тока поджиг дуги произойдёт без контакта электрода со свариваемой поверхностью, а устойчивое горение дуги гарантируется даже при сравнительно небольших значениях силы тока.

Компоновку осциллятора на прямоугольной плате лучше выполнять следующим образом. Слева размещается высокочастотный трансформатор, предохранители и цепь управления, справа — дроссель, в центре – разрядник, конденсатор колебательного контура и блокировочный конденсатор, который будет отсекать ток низкой частоты от сварочной цепи.

https://youtube.com/watch?v=-r0RFOSfCkQ

Трансформатор подбирается по его требуемым характеристикам тока во вторичной обмотке. Катушку индуктивности надёжнее собрать сдвоенной: при последовательном соединении двух колебательных контуров подача тока и напряжения оказывается более стабильной, а защита осциллятора от выхода из строя – более надёжной. Обе части контуров – одинаковы, и состоят из:

- конденсатора, рассчитанного на менее, чем на двукратный запас по напряжению (не менее 450…500 В для первой части и хотя бы 4 кВ – для второй) при ёмкости от 0,3 мФ (во втором каскаде может быть до 1 мФ);

- варистора напряжением не менее того, которое требуется для напряжения на вторичной обмотке – 90…100 В (во втором каскаде может быть до 140…150 В);

- катушки индуктивности, представляющей собой ферритовый стержень, на который с зазором не менее 0,8 мм наматывается проволока сечением 15…20 мм2. Число витков на первом каскаде должно быть не менее 7, во втором – меньше Вторая катушка служит своего рода фильтром от возможных колебаний тока большей амплитуды, которые могут привести к нестабильному горению дуги;

Для изготовления разрядника подбирается плата с рёбрами жёсткости, которая должна понижать температуру при срабатывании. В качестве вольфрамовых электродов можно воспользоваться сварочными, с диаметром не менее 2 мм. Торцы электродов предварительно торцуют, чтобы они были строго параллельны. Обязательно предусматривается регулировка зазора при помощи винта.

Во вторичную обмотку второго каскада для повышения стабильности работы подключается катушка от любого электрошокера. Правда, для питания этой катушки требуется напряжение 6В, которое можно получить только от аккумулятора, но это даже и лучше: всё равно самодельный осциллятор время от времени необходимо подвергать регламентному обслуживанию.

Первый каскад подключают к зажимам сварочного инвертора, а второй – к свариваемой детали и сварочной горелке. Осциллятор следует собрать во влагозащищённом корпусе, который снабжается вентиляционными отверстиями.

Принцип действия

Для лучшего понимания мы разделили этапы работы осциллятора на две стадии:

- Стадия 1. Напряжение проходит по обмотке повышающего трансформатора и затем поступает на конденсатор, тем самым заряжая его. У каждого конденсатора есть своя величина емкости тока, поэтому он мгновенно выдает ток на разрядник, когда заряжен до необходимой величины.

- Стадия 2. Происходит так называемый пробой — резкое возрастание силы тока. Колебательный контур становится закороченным, что приводит к появлению тех самых затухающих колебаний или импульсов. Эти колебания формируют ток высокой частоты, который затем из катушки и блокировочного конденсатора переходит на сварочную дугу.

Вот и все. В осцилляторе не происходит никаких сложных процессов и нет никаких особенных компонентов. Вся его работа основана на принципах элементарной электротехники. Даже если вы далеки от работы с электрикой, мы рекомендуем изучить эту область. Так вы расширите свои профессиональные навыки и будете лучше понимать принципы электросварки.