Как сделать камеру своими руками

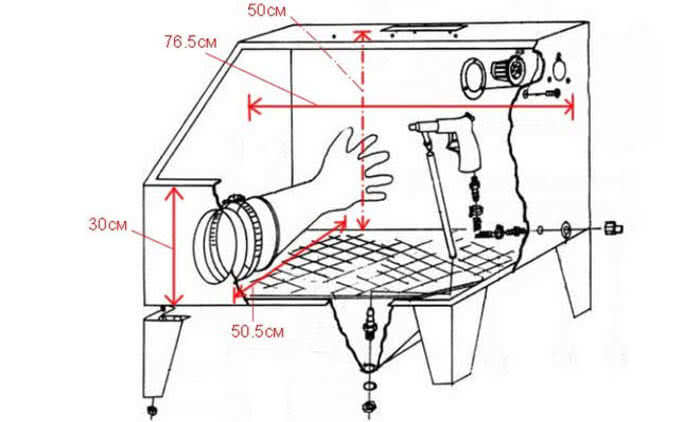

Сделать пескоструйную камеру несложно, т. к. по своей конструкции это, пожалуй, самое простое из всех самодельных устройств для домашних мастерских. В Интернете (особенно зарубежном) можно найти чертежи таких установок, которые ничем не уступают заводским (см. рис. ниже), но большинство мастеров делают их по своим эскизам, исходя из собственных предпочтений, а также наличия подходящих материалов и комплектующих.

Основные элементы установки

Самодельные пескоструйные камеры по своей конструкции практически повторяют фабричные, т. к., наверное, невозможно как-то улучшить или даже просто изменить этот простой и отлаженный процесс. Основные компоненты такой установки:

- опорная конструкция для установки камеры;

- корпус со смотровым окном, загрузочной дверкой и призматическим бункером, куда ссыпается отработанный абразив;

- стекло для окна;

- сетка для пола камеры;

- вытяжка;

- компрессор;

- рабочий пистолет;

- фитинги, вентили и шланги.

Корпус пескоструйной камеры обычно изготавливают из листового проката, хотя многие домашние используют для этого ДСП или фанеру, а также комбинируют древесину и металлические конструкции.

Построение рабочей зоны

Размер рабочей зоны у всех пескоструйных камер необитаемого типа примерно одинаков, т. к. определяется эргономикой работы оператора. Глубина шкафа должна обеспечивать доступ к детали с любой стороны, т. е. быть в пределах размеров вытянутой руки с пескоструйным пистолетом. А высота ограничена уровнем обзорного окна, которое должно находиться напротив лица оператора. Загрузка детали в зону обработки производится через запираемые дверцы, расположенные на боковой или задней поверхности камеры.

Изготовление днища

Конструктивно днище камеры является, пожалуй, самым сложным элементом всей установки. По своей форме это традиционный призматический бункер для сыпучих материалов, в нижней части которого находится выходной вентиль. Чтобы правильно раскроить листовой металл и сварить такую конструкцию, требуются определенные навыки, поэтому многие используют уголковый каркас, на который разными способами крепят боковины из различного листового материала.

Конструкция вытяжки

По санитарным нормам вытяжка является обязательным компонентом любой пескоструйной камеры. Кроме того, она удаляет пыль и обеспечивает приемлемую видимость в зоне обработки. Вытяжка должна обеспечивать высокую производительность, а двигатели иметь пылезащитное исполнение. Сделать такое устройство из доступных компонентов б/у бытовой техники непросто. Вероятно, поэтому многие домашние мастера пользуются самодельными пескоструйными камерами без вытяжек. В видеоролике ниже можно посмотреть на удачный пример такого устройства с двумя крыльчатками.

https://youtube.com/watch?v=V4Z00GAr4WA

Выбор между эжекторными и напорными кабинами

Пескоструйная камера работает по единому принципу — очистка обрабатываемой поверхности происходит с помощью специального абразивного материала, под давлением подающегося в пескоструйный пистолет. Но у эжекторных и напорных установок различный способ образования воздушно-абразивной смеси.

Если вы работаете с деликатными материалами, ваш выбор — эжекторная камера

Нужна быстрая пескоструйная обработка — обратите внимание на напорные кабины

Чтобы помочь вам с выбором, мы составили наглядную таблицу различий между двумя типами оборудования.

| Особенности | Эжекторная кабина | Напорная кабина |

| Конструктивные различия | Пескоструйный пистолет эжекторной камеры подключается к системе подачи воздуха и к абразивоструйному рукаву. Абразивоструйный рукав соединяет пистолет и резервуар для абразива. Воздух и абразивная смесь подаются в пистолет отдельно. При запуске и начале работы эжекторной абразивоструйной кабины в пистолете создается отрицательное давление, или эффект разрежения. Под действием давления абразивоструйный материал всасывается из резервуара, идет по рукаву и поступает в пистолет, в котором происходит смешивание воздуха с абразивом. Получившаяся воздушно-абразивная смесь подается через сопло пистолета. | В напорных кабинах давление, способствующее подаче воздушно-абразивной смеси, создается непосредственно внутри резервуара с абразивом. Сжатый воздух выталкивает абразивоструйный материал, продвигая его сначала в пескоструйный рукав, затем в пистолет и сопло пескоструйной кабины. |

| Потребность в сжатом воздухе | Не нужен мощный компрессор, достаточно установки с производительностью 500 литров в минуту. | Требуют мощного источника сжатого воздуха. |

| Назначение | Работа с деликатным материалом, нуждающимся в мягкой обработке – стеклом, тонким металлом, гравировкой. Не подходят для быстрой очистки поверхности от грубых материалов. | Промышленные пескоструйные работы, быстрое проведение зачистки поверхностей больших площадей от загрязнений, краски, окалины. |

| Цена | Дешевле. | Дороже. |

| Фото |

Рекомендации по изготовлению пескоструйной камеры

Прежде чем начинать изготавливать самодельную камеру аппарата для пескоструя, необходимо принять во внимание ряд рекомендаций:

- Изначально нужно нарисовать чертёж, на котором будут обозначены точные размеры. Желательно нарисовать аппарат с разных сторон.

- Чтобы частицы абразива не рикошетили от стенок камеры, необходимо обшить их мягкими пластинами.

- Производительность компрессора должна быть больше, чем планируется. Запас мощности позволит более активно использовать оборудование.

Внимательно относится к выбору материалов, из которых изготавливаются детали пескоструя, камеры.

Устройство и принцип работы пескоструя

Принцип работы любой пескоструйной установки заключен в ударном воздействии на обрабатываемую поверхность частицами абразива. В зависимости от применяемой рабочей смеси, создаваемая механическая сила может варьироваться от крайне слабой до интенсивно-ударной.

Различают самые разные категории пескоструйного оборудования. Это может быть классификация:

- по несущему абразив потоку: пламя, воздух или жидкость;

- в зависимости абразива, с которым пескоструй работает (пластиковые гранулы, стеклянные шарики, стальная дробь, порошковые абразивы и многое другое);

- по инженерному решению: эжекторный и напорный.

В общем случае, конструкционная схема пескоструйного аппарата достаточно проста. В ней присутствует генератор потока (воздуха, жидкости, горючего агента), емкость с рабочей смесью, выпускной тракт и пистолет, инструмент оператора. В роли дополнительного оснащения выступают ресивер, автоматика контроля и регулирования, механика аварийного срабатывания, соединительные и питающие кабеля. Однако в зависимости от конкретного инженерного решения, главные принципы построения конструкции могут отличаться друг от друга.

Напорная установка

Напорный пескоструй устроен наиболее просто. В его основе — емкость с абразивом. Под давлением воздуха (для простоты, будут рассматриваться только такие агрегаты):

- абразив в накопительном бункере перемешивается и поступает в приемную камеру в равномерно дисперсном состоянии;

- рабочая смесь захватывается потоком воздуха и поступает через выходной шланг к пистолету.

Схема напорной установки проста. Это обеспечивает не только надежность и отказоустойчивость оборудования, но и высокую производительность в сочетании с широким спектром доступных для использования абразивов.

Эжекторная установка

В эжекторной установке захват абразивной смеси происходит в результате формирования в заборной области низкого давления. Работает схема следующим образом:

- сжатый воздух поступает непосредственно в пистолет;

- конструкция типа распылителя в результате эффекта Бернулли образует в заборной трубке низкое давление;

- абразивная смесь в области трубки забора воздуха в емкость засасывается в выходной шланг и поступает в пистолет.

Характеристики выходного шланга и сопла пистолета играют важную роль в параметрике процесса обработки поверхности. Это утверждение верно для любого типа оборудования. При увеличении диаметра шланга можно подать большее количество рабочей смеси. Для ее пропускания потребуется сопло значительного диаметра. Однако при этом уменьшится скорость частиц и, следовательно, скорость и интенсивность обработки целевой поверхности. Поэтому на практике требуется тщательно балансировать соотношение диаметров сопла и подающего шланга для достижения оптимальных результатов.

Естественно, пескоструйные установки различаются по массогабаритным показателям и производительности. К примеру, маломощные компактны и применяются в небольших мастерских. Для перевозки среднепроизводительных используется колесный транспорт, такие пескоструи потребуются для обработки стен зданий или металлоконструкций. Самый мощный класс оборудования обычно применяется стационарно, для нескольких операторов в промышленных условиях.

Что это такое — конструкция и виды аппаратов

Исторически сложилось так, что существует несколько видов абразивных обработок, которые выполняются по разным технологиям. Таким образом, аппараты, представленные на рынке, могут различаться по своей конструкции, принципу действия и характеристикам. Тем не менее, в основе большинства пескоструйных аппаратов лежит один и тот же конструктивный принцип.

В основе каждого пескоструйного аппарата есть несколько ключевых элементов:

- емкость для абразивного материала (песка, стальной дроби и т.д);

- шланг из устойчивого к трению материала, по которому из емкости поступает абразив;

- сопло на шланге, которое позволяет регулировать подачу песка;

- элементы управления — приборная панель, блок питания и автоматического регулирования.

Емкость для пескоструйного аппарата может быть герметичной или не герметичной. В первом случае песок подается под давлением, что увеличивает эффективность работы. Такие пескоструйные аппараты называют напорными. Во втором случае (негерметичные) песок или другой абразив подается под обычным атмосферным давлением. Такие аппараты дешевле, но по своей эффективности они значительно уступают герметичным.

Инжекторные аппараты используются еще и в тех случаях, когда поверхность, обрабатываемая песком, может повредиться из-за лишней мощности. Емкости отличаются объемом, материалом изготовления, формой.

Шланг пескоструйных аппаратов бывает двух видов: для подачи сухого и для подачи влажного песка. Все пескоструйные аппараты в России предназначены для подачи влажного песка, так как сухая обработка запрещена санитарно-эпидемиологическими правилами. Такой же запрет существует и в некоторых других странах.

Запрет связан с тем, что обработка сухим песком опасна для работника и окружающей среды из-за того, что в воздух выделяется большое количество силиката (пыли), которая попадает в легкие человека и оседает на окружающие предметы. Силикатная пыль может вызывать заболевания дыхательных путей у человека.

Сопло на шланге — это конструкция из керамики или стали, по которой песок подается непосредственно в пистолет (выходное отверстие). Керамические материалы более устойчивы к трению, поэтому их использование предпочтительнее.

С другой стороны, некоторые из металлических видов сопел позволяют значительно экономить количество абразива, затрачиваемого на конкретный вид работы (до 40%), что в определенных условиях позволяет сэкономить больше денег.

На каждом пескоструйном аппарате есть приборная панель, которая позволяет работнику управлять им. Некоторые из аппаратов оснащены специальной автоматикой, которая может автоматически управлять питанием аппарата или подачей песка. Это делает пескоструйный аппарат более безопасным и удобным в обращении.

Какого типа ёмкость на Вашем пескоструйном аппарате?

ГерметичнаяНе герметичная

Камерные

Обычно, когда говорят о пескоструйных аппаратах, речь идет о конструкции, описанной выше. Тем не менее, отдельного упоминания заслуживают и камерные аппараты для пескоструирования, которые можно условно назвать герметичными. Это стационарное пескоструйное оборудование в виде металлической камеры с дверью. Внутрь камеры можно поместить предметы, которые нужно подвергнуть обработке.

Как и обычные пескоструйные аппараты, оборудование камерного типа оснащено емкостью для абразива. Отличие от нестационарных аппаратов заключается в том, что при работе аппарат выделяет минимальное количество пыли и песка в окружающую среду, что позволяет людям без защитной экипировки свободно находиться в помещении.

Изготовление пескоструйной камеры

Перед тем как приступить непосредственно к сборке, необходимо учесть ряд факторов: составить грамотный чертёж и описание (один из вариантов будет представлен ниже), подобрать все необходимые компоненты и определиться с местом расположения.

Всегда хочется, чтобы пескоструйная камера своими руками была, как можно больше, но это потянет за собой ряд последствий: нужна более мощная вытяжка, а также более прочные материалы для корпуса.

Пескоструйная камера представляет собой металлический ящик, в котором имеются:

- отверстия для перчаток;

- смотровое окно;

- отверстия для подвода шланга для пистолета;

- вентиляционные отверстия;

- смотровое окошко;

- решётка-днище, на которой будет лежать обрабатываемая деталь;

- бункер для сбора отработанного абразива и мусора.

Порядок сборки

Порядок сборки пескоструйной камеры включает в себя несколько этапов

Важно соблюдать их последовательность, в противном случае это может создать некоторые неудобства и затянуть сборку.Из материала понадобится уголок с полочкой 25-32 мм, оцинковка толщиной 0,5 мм, ударопрочный пластик, заклёпки

Порядок изготовления таков:

- Нарезаем уголки согласно заранее подготовленному чертежу.

- При помощи сварки собираем из них каркас.

- Крепим в качестве дна армированную сетку, на которой будет располагаться обрабатываемая деталь. Сетка должна быть прочной, чтобы выдержать тяжёлые изделия.

- Делаем освещение с двух верхних углов, чтобы не было теней. Это позволит работать с большим комфортом. Освещение должно быть достаточно яркое, так как внутри будет много пыли. Стоит помнить небольшую хитрость, если выбрать белый свет, например, неоновые лампы, при данном спектре обзор будет существенно ухудшаться. Лучше использовать жёлтый, например, лампы накаливания, или светодиодные с подходящим спектром. Принцип такой же, как в противотуманках, благодаря которым можно что-то различить в плохую погоду.

- На герметик садим заранее вырезанные листы металла. Необходимо, чтобы одна из стенок могла открываться для закладывания и извлечения детали и обслуживании камеры изнутри.

- Дополнительно крепим металл к уголкам заклёпками.

- При помощи ножниц в металле вырезаем необходимое отверстие для рукавиц вентиляции.

- Смотровое стекло для безопасности лучше сделать из ударопрочного пластика, чем из стекла, так как, возможно, в камере будут использоваться абразивы (не только песок, но и металлические шарики).

- Камеру нужно оснастить мощный вытяжкой (чем мощнее, тем лучше, минимум 1500л в минуту).

Техника безопасности

https://youtube.com/watch?v=xMmnDZ2kKyY

Использование пескоструйной камеры, как и пескоструя без неё, требует соблюдения всё тех же мер безопасности

Важно надеть защитные очки, а в случае с пескоструйной камерой достаточно только респиратора. Обязательно необходимо полностью закрытый костюм и закрытая обувь. Также важно помнить о безопасности окружающих

Желательно, чтобы камера была установлена в отдельном помещении, где не будут находиться посторонние

Также важно помнить о безопасности окружающих. Желательно, чтобы камера была установлена в отдельном помещении, где не будут находиться посторонние

Мы увидели, что сделать пескоструй своими руками не так уж и сложно. Достаточно иметь определённые навыки и большое желание. Благодаря таким усилиям можно сэкономить немало средств и сделать достойный аналог заводских вариантов.

Пескоструйная камера станет отличным помощником и дополнением вашему аппарату, так как благодаря ей выполнение поставленных задач станет менее вредным для здоровья, более комфортным и, соответственно, продуктивным.

Рекомендации специалистов

Большинство возникающих проблем связаны с неправильным сбором установки. Опытные мастера советуют включать в систему устройства для рециркуляции воздуха, что серьезно повышает производительность пескоструя. Также качество готового аппарата улучшит правильно выбранное сопло. Идеально подходят вольфрамовые сопла, которые имеют большой срок эксплуатации.

Что касается компрессора, можно взять любой прибор, завалявшийся в гараже, но более мощные установки увеличат эффективность работы. Самодельный компрессор позволит сэкономить средства и сделает проведение различных работ легким и доступным, снижая временные затраты.

Конструкция и принцип работы самодельной камеры для пескоструя

Пескоструйная камера состоит из:

- Рабочей зоны

- Конусного днища

- Вытяжки для удаления пыли

- Пескоструйного аппарата

- Общего корпуса кабины

Рабочая зона

Рабочая зона представляет из себя внутреннюю, закрытую во время работы, часть камеры, в которой находится обрабатываемая деталь. На полу должна быть сетчатая или решетчатая поверхность, для того, чтобы отработанный абразив мог свободно проваливаться сквозь дно камеры, а не скапливаться горами.

Обязательно наличие смотрового окна, через которое происходит наблюдение и контроль процесса очистки.

Наверху – хорошее и яркое освещение, исключающее темные зоны. Лампы должны быть закрыты, чтобы частицы пыли и абразива не могли попасть на саму лампу и электрические контакты.

Внутри рабочей зоны находятся пескоструйные перчатки, чаще всего закрепляемые хомутом на фланце, пескоструйный рукав, заканчивающийся пескоструйным соплом (в случае напорной камеры) или пескоструйным пистолетом (в случае эжекторной камеры).

Конусное днище

Конусное днище должно быть достаточно большое, чтобы весь отработанный абразив из бункера (пескобака/пескоструйного аппарата) собирался и помещался в него. В случае, если будет ручной сбор абразива из конусного днища, то необходимо обеспечить легкий доступ к абразиву, например, поставив под днище ведро. В случае автоматического сбора абразива (рекуперации абразива), стенки конусного дна должны быть достаточно покатые, чтобы абразив не задерживаясь скатывался вниз.

Вытяжка

Вытяжка для удаления пыли необходима, так как часть абразива в процессе работы при ударе об обрабатываемую поверхность разрушается и превращается в пыль. Это особенно актуально при использовании песка. Мы рекомендуем использовать электрический двигатель мощностью от 0.3 до 0.75 кВт и улитку или винт с лопастями, которые будут создавать должное разряжение для высасывания пыли из рабочей зоны пескоструйной камеры. При грамотном подходе, использовании правильно подобранной вытяжки и герметичности конструкции всей системы, можно сделать автоматическую рекуперацию (сбор и повторное использование) абразива.

Пескоструйный аппарат

Пескоструйный аппарат является основой всей конструкции, именно он отвечает за качество и скорость очистки поверхности. Пескоструйные аппараты бывают двух видов – эжекторные (многие по ошибке называют их инжекторными) и напорные.

Эжекторные аппараты – самые распространенные. Принцип их работы крайне прост: сжатый воздух подается в пескоструйный пистолет отдельно от абразива, а абразив подается либо самотеком из некого резервуара на самом пистолете, либо по отдельному шлангу. При этом разгон частиц абразива не так велик как у пескоструйных аппаратов напорного типа. Данный вид пескоструя обычно используется для деликатных видов работ, таких как матирование стекла или удаление легких загрязнений с поверхностей. Это не значит, что такой тип пескостуря не справится, например, с очисткой автомобильного диска от краски. Он справится, но очень медленно. Для сравнения, на очистку одного диска у эжекторного пескоструя уходит 2-4 часа, а у напорного – 20-30 минут.

Напорные аппараты имеют отличный от эжекторных принцип формирования абразивно-воздушной смеси. В напорных аппаратах магистраль сжатого воздуха разделяется на две: одна идет непосредственно в сам резервуар, где содержится абразив, а вторая соединяется с аппаратом на выходе, где находится специальный затвор, который регулирует подачу дроби. Дробь под давлением выдавливается через специальный затвор и смешивается с потоком сжатого воздуха из обходной магистрали. За счет этого достигается больший разгон частиц абразива, соответственно быстрее и ,главное, гораздо интенсивнее происходит очистка поверхности.

Общий корпус

Общий корпус кабины соединяет все навесные детали, электрику, пневмоуправление и прочее. Он должен быть максимально удобным для использования. Отверстия для рук в корпусе кабины не должны располагаться слишком низко или высоко, расстояние между отверстиями должно быть на ширине ваших плеч. Отверстия для рук не должны быть узкими. Проверено – удобный диаметр прорезей от 16 до 20 мм, так как под этот диаметр выпускаются специализированные камерные перчатки. Делая прорези для рук, Вы не должны забывать, что необходимо будет использовать камерные перчатки, которые будут защищать руки от рикошета абразива, и эти перчатки надо будет как-то крепить. Мы рекомендуем сделать фланцы, на которые можно будет надевать перчатки, прижимая их обычным хомутом. В верхней части (чаще всего) должна располагаться воздушная заслонка, через которую в кабину из помещения будет поступать воздух без пыли.

Принцип работы пескоструйного аппарата

Пескоструй работает по элементарной системе. Если сравнить чертёж простого аппарата для пескоструйки и базовых моделей краскопульта, наблюдается сходность конструкции. Нагнетённый воздух проходит по воздухопроводам и увлекает материал для абразивной обработки. Небольшие крупинки с большой скоростью направляются на поверхность, выбивая из неё частички.

Пескоструй самодельный разработать можно, а вот создать компрессор будет весьма сложно. Чтобы создать установку достаточного качества, рекомендуется покупать заводской компрессор, у которого будет производительность от 500 л/мин. Для избегания разрушения от перегрева, в нём должна быть устроена система охлаждения. Мощность установки от 3 кВт.

Пескоструй самодельный из ресивера Камаза

Купить или изготовить самодельную пескоструйную камеру?

Для обитаемой пескоструйной камеры ответ будет отрицательным: слишком много следует учесть в процессе проектирования и изготовления установки. Тем более, что профильный сектор рынка изобилует различными предложениями, адаптированными под желаемую производительность, и итоговые энергозатраты. Например, цена обитаемой пескоструйной камеры напорного типа, согласованной с индивидуальными требованиями заказчика стартует от 1,8…2,0 млн. руб.

В комплект такого оборудования входят:

- Корпус (он может быть из профилированной стали, либо из сэндвич-панелей).

- Шлюз, снабжаемый распашными двухстворчатыми воротами (в камерах проходного типа аналогичный узел имеется и с противоположной стороны).

- Решётчатый настил, внизу которого расположены системы уборки отработанного песка на базе пневматических отсосов.

- Вентиляционная система, рассчитываемая под определённый воздухообмен.

- Системы управления и освещения зоны производства работ.

- Один или несколько постов абразивно-струйной очистки.

- Защитная экипировка рабочих.

Обычно в стандартную комплектацию также включаются системы механизированного открывания шлюза и ворот, дополнительные боковые двери в стенках корпуса, рельсовые пути с тележкой (для объектов, которые не могут перемещаться самостоятельно) и т. д.

Обычно в стандартную комплектацию также включаются системы механизированного открывания шлюза и ворот, дополнительные боковые двери в стенках корпуса, рельсовые пути с тележкой (для объектов, которые не могут перемещаться самостоятельно) и т. д.

Электросхема для дистанционного управления пескоструйной камерой напорного типа

Производители редко предоставляют подобную опцию, считая, что в обитаемых камерах она используется редко. Между тем, в СТО, где одновременно может выполняться несколько подобных работ, для каждой камеры потребуется оператор. Производительность пескоструйной очистки однотипных объектов можно значительно увеличить, предусмотрев для объёмных камер систему дистанционного выключения энергетических установок — компрессора, вентиляторов, транспортёра уборки отходов и т. д.

https://youtube.com/watch?v=Q-qtSK4i5G8

Комплект такого дистанционного управления учитывает все типовые операции, которые требуются для нормального функционирования пескоструйных установок напорного типа. Она состоит из следующих элементов:

- впускного клапана;

- выпускного клапана;

- электронного блока управления, предусматривающего некоторые функции защиты зоны обработки;

- аккумуляторной батареи (АКБ) от любого автомобиля.

Схема дистанционного управления монтируется на базе пневмопривода. Для срабатывания этой схемы рабочий нажимает клавишу дистанционного управления, после чего воздушный поток от компрессора открывает впускной клапан, одновременно перекрывая выпускной клапан. В результате внутри напорной камеры создаётся избыточное давление, достаточное для выполнения пескоструйной очистки. Управляющее реле имеет один нормально замкнутый и один нормально разомкнутый контакт, что обеспечивает быстрое (не более 1…1,5 с) срабатывание элементов электросхемы для пескоструйной камеры.

При сбросе давления реле отключает привод управления постами пескоструйной очистки. Дальше, при желании, схема может быть соединена с элементами управления открывания ворот и шлюзов камеры.

Пескоструйная камера своими руками

Сложность работ по изготовлению пескоструйной камеры эжекторного типа существенно меньше. Вначале разрабатывается техническое задание (что, в каком объёме, и по какой технологии будет очищаться). Далее, чертежи установки, по которым можно судить о функциональных возможностях камеры. Размеры, указываемые на чертеже, должны соответствовать площади свободного места в мастерской, где будет устанавливаться пескоструйная камера.

Учитывая мощность имеющегося компрессора (а она обычно не превышает 6…8 кВт), объём внутреннего пространства камеры не должен превышать (ширина×глубина×высота) 800×500×500 мм, при этом на передней панели обычно предусматривается скос под углом в 45°, для удобства работы. В передней панели (изготавливаемой из прозрачного ударопрочного пластика) должны быть одно или два отверстия, предназначенные для манипуляций с пескоструйным пистолетом. Корпус изнутри обшивается технической резиной, а в его донной части устраивается решётчатый настил или выдвижной лоток с патрубком для сбора отработанной смеси.

Для сборки камеры потребуются:

- Сопло (его лучше приобрести, чем изготовить своими руками: из-за отсутствия подходящих материалов стойкость наконечника окажется весьма низкой);

- Регулировочный шаровый кран, который будет управлять расходом песчано-воздушной смеси;

- Крепёж с надёжными уплотнительными элементами;

- Пескоструйный пистолет.

Виды пескоструйных камер

Существуют два вида пескоструйных камер: обитаемые и необитаемые. В первом случае это большие герметичные помещения, в которых оператор вручную обрабатывает заготовку (см. рис. ниже). Стены в них покрыты мягким амортизирующим материалом, который гасит рикошет абразивных частиц.

Деталь обрабатывается воздушно-абразивной смесью, которая вместе с отработкой осыпается на решетчатый пол пескоструйной камеры. Через него абразив, пыль и частицы срезанного материала попадают в устройство сбора и возврата, которое подает эту смесь в циклон-сепаратор, где она разделяется на абразивные частицы и пылевидные отходы (разрушенные элементы рабочей смеси и удаленный с поверхности материал). Первые подаются вниз, в бункер для повторного использования, а вторые — в накопитель пыли, расположенный за пределами пескоструйной камеры.

Они предназначены для обработки небольших изделий, и именно этот тип пескоструйных камер обычно изготавливают народные умельцы. В таких установках отсутствует циклон-сепаратор, бункер для накопления отработанной смеси расположен прямо под решетчатым полом камеры, а удаление пыли происходит с помощью вытяжки, которая с учетом небольшого объема работает достаточно эффективно.

Еще один вид пескоструйной обработки — очистка поверхностей на открытом воздухе. В этом случае абразивный материал является расходным, т. к. он рассеивается по всей площади в зоне работ и обеспечить его рециркуляцию практически невозможно. Разновидностью обитаемой обработки является работа в закрытых сосудах и трубах большого диаметра.

Инструкция по изготовлению

Теперь перейдем к рассмотрению непосредственного процесса создания пескоструйного аппарата из огнетушителя. Он осуществляется следующим образом:

- Подготовка камеры. Для подготовки камеры для проведения дальнейших работ из огнетушителя следует выпустить газ или высыпать порошок. Если баллон был под давлением, то из него потребуется удалить все содержимое.

- В емкости баллона потребуется проделать отверстия. В верхней части, отверстия будут служить для засыпания абразивов. Они должны иметь такой же размер, как диаметр подобранной трубки. А снизу, отверстия проделываются для последующего закрепления крана путем сварки.

- Теперь производится вваривание в баллон крана, который будет отвечать за регулировку подачи абразивных материалов. В данном случае можно применить и альтернативный вариант – смонтировать переходник, куда будет прикручиваться регулятор.

- После крана, следует произвести установку тройника, а также узла смешивания. Для их качественного закрепления потребуется применить фум-ленту.

- На последнем этапе следует на баллонный вентиль установить кран, а после него смонтировать тройник.

Теперь требуется закончить сборку основной конструкции путем приваривания ручек для транспортировки оборудования либо установки колес.

После этого производится создание соединений, трактов подачи и выведения готовой смеси:

- на баллонный вентиль и тройник, расположенный снизу, производится монтаж штуцеров;

- шланг, который имеет диаметр 1,4 сантиметра и предназначен для воздухоподачи, располагают между вентильным тройником и соответствующим узлом перемешивания, что находится снизу емкости;

- к подводу вентильного тройника, оснащенного фитингом, который остался свободным, потребуется подсоединить компрессор;

- оставшийся отвод тройника, снизу соединяется со шлангом, по которому будет производиться подача абразива.

На этом формирование пескоструя можно считать завершенным.

Теперь потребуется еще создать пистолет и сопло. Первый элемент легко создать с применением насадки шарового крана, который смонтирован на конце шланга подачи воздушно-абразивного состава. Такое приспособление выходного типа является, по сути, зажимной гайкой, при помощи которой осуществляется фиксация сопла для вывода смеси.

А вот сопло можно сделать металлическим, выточив его на токарном станке. Более удобным решением будет создание этого элемента из автомобильной свечи зажигания. Чтобы это сделать, потребуется разрезать упомянутый элемент при помощи болгарки таким образом, чтобы можно было отделить прочный столб, выполненный из керамики, от металлических частей конструкции и придать ему необходимую длину.

Следует сказать, что процесс отделения требуемой части свечи очень пыльный и сопровождается неприятным запахом. Так что осуществлять его без использования индивидуальных средств защиты не следует.

Теперь следует провести проверку устройства. Для этого надо выкрутить заглушку в крестовине, и насыпать песок в корпус пескоструя. Лучше будет воспользоваться лейкой, чтобы не рассыпать его. Предварительно он должен быть хорошо просеянным и мелкофракционным.

Активируем компрессор, находим подходящее давление, а также производим регулировку количества песка, который поступает, используя кран в нижней части прибора. Если все в порядке, то полученная конструкция будет работать корректно.

В целом, необходимо отметить, что самодельные пескоструи, выполненные из огнетушителя, показывают большую эффективность, нежели промышленные образцы, которые можно найти в продаже. Поэтому лучше будет потратить собственное время на создание самодельного аналога. Тем более что для этого не потребуется каких-то больших финансовых вложений или ресурсов.

Как сделать пескоструй из огнетушителя своими руками, смотрите в видео ниже.