Сложно ли проверить это самостоятельно

Визуально определить, оцинкованная машина или ее часть, невозможно. Но есть несколько моментов, которые помогут выяснить это:

- При покупке автомобиля внимательно осмотреть кузов. В 99% случаев вы обнаружите пару царапин. Если место скола ЛКП просто потемнело и обошлось без ржавчины – машина или ее часть была оцинкована.

- Используйте VIN код автомобиля, который содержит технические характеристики, наличие защиты и метод нанесения.

- Информация гарантийного талона. Тут сказано о гарантиях антикоррозийной защиты кузова. Если указан срок от 5 до 10 лет, имеется в виду холодная оцинковка, 10-20 лет – гальванический метод, более 20 – горячий способ.

- Если в документах значится, что автомобиль оцинкован, но стоимость автомобиля низкая, возможно, речь идет либо о частичной обработке, либо о холодном методе.

Источник

1 Горячее цинкование

Этот защитный барьер не позволяет кислороду проникать вглубь металла, в результате чего окисление прекращается. Железо также соединяется с кислородом, но оксид железа и сопутствующий ему гидроксид, который возникает при наличии в воздухе влаги, занимают объем больший, чем первоначальное железо. Вследствие этого пленка на поверхности металла начинает разрушаться, открывая доступ кислороду в нижележащие слои железа.

Для предотвращения данного необратимого процесса поверхность защищаемых конструкций подвергают цинкованию. Этот простой процесс позволяет надежно защитить железные изделия от физического и химического воздействия.

Защита поверхности конструкций

Защита поверхности конструкций

Процесс цинкования поверхностей может производиться разными способами. Рассмотрим самые распространенные из них — горячее, гальваническое, термодиффузионное, холодное и ламельное (цинк-ламельное).

Осуществляется путем погружения обрабатываемых материалов в расплавленный цинк с дальнейшим удалением излишков металла методом центрифугирования. Предварительно подготовленные и протравленные заготовки погружают в керамическую ванну с расплавом цинка, после чего их вынимают и удаляют лишний металл в центрифуге.

Погружение материалов в расплавленный цинк

Погружение материалов в расплавленный цинк

Используется в основном для метизов и мелких деталей, так как процесс покрытия происходит во вращающемся барабане, сквозь который пропускают расплав с температурой около 460°С. Горячее цинкование металлоконструкций считается первым в истории — оно было открыто в 1742 году французским физиком и химиком Полем Жаком Малуэном. Патент на открытие получен в 1836 году французом Станисласом Сорелем. Горячее цинкование обеспечивает достаточно длительную защиту железа от внешних воздействий: минимальный срок надежной защиты составляет 65 лет в агрессивных промышленных условиях.

Изготовление резьбы с покрытиями | 15.02.2012

В современном производстве нанесение различного рода покрытий при изготовлении крепежных изделий получило очень широкое применение. Все виды покрытий можно разделить на такие группы:

- износостойкие;

- антикоррозионные;

- стопорящие;

- герметизирующие;

- декоративные.

Процесс нанесения покрытия приводит к изменению размеров резьбы при этом покрытие не должно ухудшать собираемость резьбового соединения. Для обеспечения свинчиваемости резьбовых деталей или заданных посадок при изготовлении резьбы необходимо учитывать толщину покрытий и характер их расположения на резьбовой поверхности. Теоретически, если покрытие равномерно наложено на профиль резьбы, то ее средний диаметр изменяется на 4δ (δ – толщина слоя покрытия, мм).На болтах средний диаметр резьбы увеличивается, на гайках — уменьшается. На практике получается, что распределение слоя покрытия по профилю резьбы происходит неравномерно. Степень неравномерности зависит от вида покрываемой поверхности, вида покрытия и способа его нанесения. Болты характеризуются тем, что у них толщина покрытия больше на боковых сторонах профиля и вершинах резьбы и меньше во впадинах. Толщина покрытия гаек не нормируется:

- в сквозных резьбовых отверстиях — до Ø6 мм;

- в глухих резьбовых отверстиях — до Ø12 мм.

У гаек крайние витки резьбы имеют, как правило, большую толщину покрытия по сравнению с остальными витками. Толщина слоев покрытия у вершин, у сторон профиля (на линии среднего диаметра) и у впадин распределяется примерно в таком соотношении 3:2:1. Неравномерность слоя покрытий затрудняет определение размера среднего диаметра покрытой резьбы. Толщину слоя покрытия обычно определяют гладкой части детали с помощью различных химических методов, а параметры резьбы контролируют предельными резьбовыми калибрами. Наиболее распространены защитные покрытия следующих видов:

- цинковое;

- цинковое с хроматированием;

- цинковое с фосфатированием;

- кадмиевое с хроматированием

- фосфатное с промасливанием;

- оксидное.

Наиболее часто применяемая толщина покрытий:

- 3÷6 мкм;

- 6÷9 мкм;

- 9÷12 мкм.

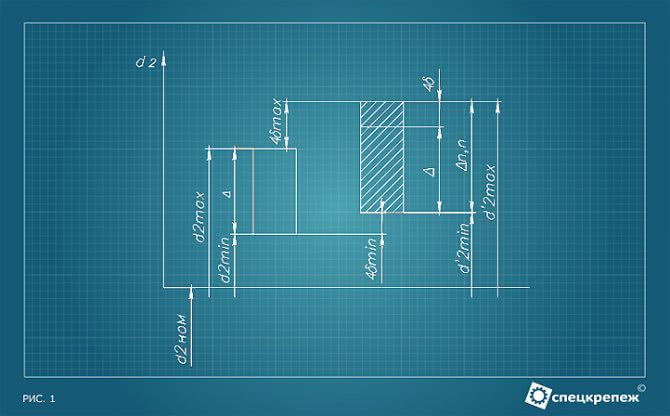

В зависимости от заданной толщины покрытия определяются оптимальные межоперационные размеры резьбы перед механической обработкой (под покрытие). На рис. 1 приведена схема расположения полей допусков по среднему диаметру на шпильке с резьбой и с натягами по ГОСТ 4608-81

Рис. 1 Схема определения среднего диаметра наружной резьбы под покрытие По данной схеме мож¬но определить максимальный dʹ2max и минимальный dʹ2min диаметры резьбы после нанесения покры¬тия. Предельные размеры резьбы после нанесения покрытия: d’2max=d2max+4δmax d’2min=d2min+4δmin d2max,d2min – максимальный и минимальный размер шпильки, мм; δmax,δmin – максимальное и минимальное отклонения толщины покрытия, мм. Точность резьбы после покрытия: ∆n.n=d2max-d2min или ∆n.n=∆+4δ Δ – поле допуска диаметра шпильки до нанесения покрытия, мм; δ=δmax-δmin – допуск на толщину покрытия, мм. Анализируя приведенные формулы можно сделать вывод, что точность наружной резьбы после покрытия напрямую зависит от допуска на изготовление резьбы при механической обработке и учетверенного допуска на толщину покрытия. Поэтому, чтобы получить точную резьбу с покрытием необходимо обеспечить два фактора:

- высокую точность резьбы при механической обработке;

- точно выдержать допуск на толщину покрытия.

Т.о., для назначения допуска на средний диаметр наружной резьбы под покрытие необходимо заданное в чертеже поле допуска уменьшить на учетверенную толщину покрытия (δmax и δmin). После этого следует в стандарте подобрать бли¬жайшее из имеющихся полей допусков. При изготовлении метрической резьбы по ГОСТ 16093-2004 с покрытиями рекомендуются основные отклонения, указанные в таблице: Покрытие

| Изделие | ||

| болт | гайка | |

| фосфатное (тонкое) | h | H |

| фосфатное | g | |

| тонким гальваническое (тонкое) | ||

| гальваническое (значительной толщины) | e | G |

Если в чертеже заданы только предельные отклонения размеров резьбы до нанесения покрытия и нет других требований, то раз¬меры резьбы после нанесения покрытия определяются номинальным профилем резьбы и не должны выходить за пределы соответствующие основным отклонениям h и H.

4 Холодное цинкование металла

Данный тип обработки поверхности можно отнести к самым простым способам цинкования, для выполнения которого не нужно использовать сложное оборудование и нагрев до высокой температуры.

Нанесение специального состава из цинкового порошка

На предварительно очищенную поверхность металла с помощью распылителя наносят специальный состав, который на 98% состоит из цинкового порошка и на 2% — из связующих веществ. Холодное цинкование дает надежную защиту, но обработанная поверхность не будет обладать металлическим блеском, что легко решается нанесением любого лакокрасочного покрытия. При нанесении цинкового состава холодным методом изделия из металла не поддаются нагреву, что сохраняет все их механические свойства. Покрытие можно наносить как на отдельные детали, так и на готовое изделие, в результате чего надежно обрабатываются все стыки, сварные швы, внутренние поверхности и другие структурные элементы.

Принцип работы цинкования

Способ защиты от ржавчины имеет в качестве основы химический процесс окисления. Большинство металлов на воздухе вступают в реакцию с кислородом, в результате поверхность покрывается пленкой, которая начинает играть защитную роль. Исключением из этого ряда выступает железо и его сплавы, они образую пленку рыхлого состава, которая не защищает, а, наоборот, способствует дальнейшему окислению материала и его разрушению. Для того, чтобы защитить сталь и другие металлические материалы на основе железа используется цинк. Он образует с Fe гальваническую пару, и в силу большей активности первым начинает окисляться, образуя пленку, которая служит защитой поверхности.

Толщина пленки получается разной в зависимости от технологии, может быть тонкой — от 6 мкм или плотной – до 1,5 мм.

Зачем нужно цинкование

Покрытие цинком или цинкование — популярный способ защиты стали от коррозии. Наряду с иными анодными покрытиями (никелем, хромом) метод наиболее часто применяется для нанесения на:

- конструкции из железа, иных металлов;

- опоры ЛЭП;

- оборудование на судах, в портах;

- дорожные ограждения.

Оцинковка используется в автомобильной промышленности: при помощи тонкого слоя цинка производят защиту деталей мото-, автотехники, кузова легкового автомобиля. Применяется цинкование и в нефтедобывающей, газодобывающей промышленности — для обработки труб, в том числе самых крупных трубопроводов. Технология используется в производстве метизов, проволоки, сетки, батареек, закладных, арматуры, металлопроката, прочих стальных изделий.

Коррозия меняет структуру металла, приводит его в непригодность. Созданная цинковая серебристо-белая пленка работает не только на поверхности, а и насыщает верхние слои металла, что усиливает антикоррозионную защиту.

Особенности и преимущества

Смысл проведения цинкования заключается в создании так называемой гальванической пары со сталью или иным основным металлом. У цинка высокая степень отрицательного заряда (у стали намного ниже). При воздействии агрессивной среды на поверхностный слой цинка химические реакции практически исключены — изделие оказывается надежно защищенным от повреждения.

Эффективная защита металлоконструкций и деталей сохраняется, пока толщина слоя цинка достаточная. После истончения оцинковки результативность покрытия снижается, так как на месте покрытия формируется слой гидроксида цинка, а его протективные свойства низкие.

Основное свойство цинкового слоя — барьерная защита металлических изделий. Но оцинковывать детали рекомендуется и ради электрохимической протекции, для улучшения внешнего вида конструкций. Метод цинкования имеет преимущества и недостатки.

Достоинства технологии:

- возможность провести процесс в домашних условиях;

- низкая стоимость цинка;

- возрастание прочности изделия;

- стойкость к перепадам температур, действию химии, физическим факторам;

- повышение срока службы конструкции;

- неподверженность окислению.

К минусам относится необходимость наличия специального оборудования, приспособления для проведения цинкования. При цинковании поверхности своими руками нельзя в будущем подвергать ее механической обработке — слой цинка будет стираться.

4 Область применения эмали на основе цинка

Технология “холодного” цинкования довольно проста и может быть использована как в домашних условиях, так и в промышленной деятельности для покрытия металлических поверхностей. “Холодный” цинк, в большинстве случаев, используют для покрытия черных металлов, эксплуатация которых происходит на открытом пространстве окружающей среды в различных условиях климата (тропический, морской, холодный).

Краска цинковая для металла используется для покрытия объекта, чем обеспечивает долговременное противодействие коррозии:

- сооружений гидротехники и мостов;

- конструкций судов;

- металлоконструкций для строительства;

- эстакады и порт;

- емкостных агрегатов и насосных машин;

- хранилища, цистерны, резервуары;

- металлические трубы, тоннели, нефтепроводы и газопроводы;

- опоры линий электропередач и сельскохозяйственной техники.

В домашних целях:

- покрас радиаторов отопления;

- покрытие водопроводных коммуникаций;

- нанесение на отопительные котлы и т.д.

Что представляет собой холодное цинкование?

Оцинковка металла может быть проведена несколькими способами:

- горячее цинкование;

- холодное цинкование.

Первый вариант предполагает наличие специального оборудования и используется, как правило, в условиях масштабного производства. Второй отличается своей простотой, для совершения цинкования необходимо приобрести краску цинковую по металлу — аэрозоль или обычную в банке. Данный метод предполагает покрытие металлической поверхности средством, защищающим от внешних воздействий и разрушений. Второй вариант защиты поверхностей не имеет особых трудностей. Цинксодержащую эмаль наносят на площадь окрашивания по тому же принципу что и обычную краску.

Цинкование в домашних условиях

Своими руками возможно провести лишь две методики цинкования — холодную и гальваническую. Именно эти способы просты, доступны, не требуют больших финансовых вложений.

Гальванизация изделий

Перед электрохимическим цинкованием нужно хорошо подготовить деталь. Для этого ее промывают, чистят, протравливают, обезжиривают. Все действия требуют точности, аккуратности. Как источник тока можно использовать обычный автомобильный аккумулятор или зарядное устройство на 6 – 12 Вольт, 2 – 6 Ампер.

На наличие сколов, дефектов, толщину покрытия сильно влияют исходные данные поверхности (рельефность, сложность изгибов), плотность тока на единицу площади, температура раствора электролита. В качестве последнего выступает любая цинковая соль, которая может растворяться в воде.

Лучше всего работает такой раствор:

- цинк сернокислый — 400 г;

- магний либо сернокислый аммоний — 100 г;

- уксуснокислый натрий — 30 г;

- вода — 2 литра.

Можно взять обычный аккумуляторный электролит (вода и серная кислота) и вводить порошок цинка, пока не прекратится реакция. Работать следует только в хорошо проветриваемом помещении с применением перчаток, респиратора, очков.

Деталь помещают в стеклянную посуду (можно заменить винилпластиковой), закрепив на краю емкости. Электролит процеживают, заливают в посуду. Затем делают химическое активирование — изделие помещают в раствор на 10 секунд, достают, промывают водой. После можно приступать к процедуре цинкования.

Готовят цинковый электрод — в любом кусочке цинка сверлят отверстие, продевают медную проволоку, подвешивают в емкости. Желательно, чтобы по площади поверхность электрода была равна детали, которую нужно обрабатывать. Подключают медные провода к источнику питания, минус подводят к самому изделию. Так воздействуют на деталь 10 – 40 минут. В итоге получится качественное цинковое покрытие.

https://youtube.com/watch?v=vNhlKCcndY8

Самостоятельное холодное цинкование

Наносить покрытие в виде краски еще проще. Краска сама по себе — специальная форма цинка, поэтому эффективность процедуры будет довольно высокой.

Для начала надо купить основной материал, внимательно ознакомившись с содержанием цинка (обычно от 85 %)

Если на упаковке указано, что состав чувствителен к качеству подготовки основания, важно провести ее тщательно. Для некоторых красок требуется разведение растворителем или последующая обработка финишными покрытиями

Средства в спреях уже готовы к применению. Остальные материалы реализуются в двухупаковочной форме: в одном флаконе находится цинковый порошок, во втором — жидкий связующий компонент. Согласно указанным пропорциям эти компоненты смешиваются (обычно от 1:1 до 1:3). Перемешивать средство нужно очень хорошо, так как из-за большой плотности состав постоянно расслаивается. Начинать работать можно только, предварительно убедившись в однородности массы.

Нанесение на деталь осуществляется при температуре +5…+40 градусов, влажность не должна быть ниже 30 %. Перед работой надевают защитные очки, перчатки, респиратор, помещение регулярно проветривают. Наносить средства нужно валиком, кистью, краскопультом, после полного высыхания (сутки) разрешено окрашивать изделие любыми подходящими средствами.

Если наносить оцинковку в 2 слоя, давая первому просохнуть 30 минут, срок службы изделия составит не менее 10 лет. Кроме окрашивания, допускаются и иные методы обработки. Так, зачастую мастеров интересует, можно ли варить черные металлы после оцинковки? Технология холодного цинкования предполагает последующую сварку, поэтому стоит уточнить, как приварить деталь, и произвести работу.

https://youtube.com/watch?v=Bh-6_dF7PgM

Применяя технологию цинкования, можно надежно защитить изделия от коррозии. В итоге есть шанс своими руками создать крепкое покрытие и серьезно сэкономить на повторной покупке изделий.

На производстве гальваническая обработка металла проводится в строгой последовательности

- Очистка поверхности деталей от лакокрасочных и смазочных материалов, ржавчины и окалины (процедура проводится с использованием обезжиривающих и щелочных смесей).

- Промывка чистой водой в специальной проточной ванне.

- Электролитическое обезжиривание и последующая промывка.

- Травление в составе, который включает воду и соляную кислоту. Процедура удаляет остатки ржавчины и окалины, исключая растворение или деформацию основного металла, а также декапирует поверхности перед обработкой.

- Промывка, непосредственно гальваническая оцинковка и повторная промывка.

- Для устранения с поверхности окисной пленки применяться осветление металла в растворе, состоящем из воды и азотной кислоты.

- Промывка, фосфатирование (при необходимости) с последующей промывкой.

- Может быть проведена пассивация электролитическим хроматированием или путем хроматированного распыления.

- Сушка детали.

В зависимости от особенностей технологии обработки и типа продукции гальваническая обработка металла может включать дополнительные манипуляции.

Если обрабатывают полосу, то цинкование начинают с разматывания материала, а далее выполняют сварку концов. На заключительном этапе полосу обрабатывают маслом и сматывают.

Оцинковка кузова автомобиля. Оцинковка детали своими руками

Проявления климата, являющиеся нормальными для определенной местности, крайне неблагоприятно сказываются на состоянии кузова автомобиля, если он не защищен специальным покрытием. Слой краски, которым покрывают машину, в процессе ее производства, является тем надежным защитным слоем, который бережет кузов от ржавчины. Повышенная влажность, перепады температур, дождь, снег стимулируют появление коррозии в тех местах, где нет слоя краски, или он нарушен, в результате образования сколов или царапин.

Но, бывает, что и на новом автомобиле не на все участки нанесена краска – вот они-то и начнут портиться самыми первыми из всех деталей.

Помогает защитить кузов автомобиля от преждевременной коррозии его оцинковка или, еще говорят — цинкование. Собственно, в этом и состоит ответ на вопрос – зачем нужна оцинковка. Для защиты от коррозии.

Кузов автомобиля покрывают слоем цинка, потом, в результате реакции цинка с воздухом, на кузове образуется защитная пленка, которая становится барьером для проникновения кислорода к металлической поверхности кузова.

Кислород не проникает – нет окисления, кузов не повреждается и служит долго.

Как узнать – оцинкован кузов или нет?

Чаще всего такой вопрос возникает при покупке б/у автомобиля.

С новыми – там все просто: данную информацию можно посмотреть в документах к автомобилю.

Преимущества цинковых покрытий

Цинк прекрасно адгезируется к поверхности стали и чугуна. Кроме того, он является более активным металлом, поэтому легче окисляется и в паре с цинком не дает вступать железу в окислительные реакции. Эта его особенность проявляется даже в тех случаях, когда непрерывность покрытия нарушена, т. е. на поверхности металла имеются царапины, задиры, трещины или потертости. Гальванические цинковые покрытия пластичны и сохраняют непрерывность на деталях, работающих в режиме циклической деформации. К примеру, кадмированный цинк используется в качестве коррозионной защиты стальных пружин, работающих в режиме периодического сжатия и растяжения.

Сравнение с другими методами цинкования.

Есть и другие способы нанести защитный слой на деталь, некоторые из них мы уже даже упоминали. В двух словах расскажем какие бывают и чем отличаются.

Гальваническое цинкование. Данный вид оцинковки применяется изделий с жесткими требованиями по соблюдению толщины покрытия, а так же для мелких деталей (метиз, крепеж). Внешний вид деталей более привлекательный, высокая степень блеска покрытия. Но коррозионная устойчивость значительно ниже. При большом объеме изделий нанесение покрытия гальваническим методом всегда дороже горячего.

Термодиффузионное. Здесь цена выше, причем почти в 2 раза! А вот качество защитного слоя примерно на одном уровне. При этом внешний облик готовой продукции непрезентабельный. Данный метод не подходит для деталей у которых есть пластиковые вставки. Зато может «похвастаться» качеством работы на изделиях с резьбой (тут слой цинка будет равномерным)! При этом производство не вредит окружающей среде.

Дакромет (дельта) цинкование. Задействовано в автопромышленности. Хорошо подходит для крепежных изделий благодаря возможности нанести тонкий слой. Цена, качество защитного слоя и внешний вид готовых изделий незначительно аналогичны горячему цинкованию. Не подвержено водородному охрупчиванию. А вот адгезия подвела! Еще один недостаток – покрытие, в отличие от горячего, не способно к самовосстановлению на поврежденных участках.

Газотермическое напыление. С его помощью можно создавать толстые слоя цинка (от 200 микрон), причем прямо во время монтажа крупногабаритных элементов и конструкций. Не подходит для деталей с резьбой, метизов и изделий с наличием внутренних полостей, диаметр которых менее 50 см. Защитные свойства умеренные.

Цинк-ламельное покрытие. Одно из самых дешевых методов нанесения цинка. Покрытие состоит из порошка цинка, алюминия и связующей основы, в качестве которой выступают органические и неорганические смолы. Отличительными особенностями явлются термостойкость и пластичность покрытия (не подвержено водородной хрупкости). Декоративное, возможно придать любой цвет.

Принцип метода

Холодное цинкование металлоконструкций представляет собой способ покраски металла с помощью специального состава, содержащего большое количество цинка (от 89 до 95%).

Результатом становится образование высыхающей краской прочного покрытия. Причём, защита металла получается не только физической, предотвращающей механическое воздействие, но и катодной, препятствующей развитию коррозии за счёт снижения потенциала.

Методика характеризуется такими особенностями:

-

выполнением процесса с помощью валика, распылителя или обычной кисти;

-

обеспечением высокого уровня водостойкости, пожаробезопасности и электропроводности обработанного материала;

-

минимальной вероятностью деформации металла из-за высоких температур – при цинковании поверхность нагревается всего лишь до 5°С–40°С;

-

возможностью нанесения на поверхность конструкции практически любого лакокрасочного материала – исключением являются алкидные краски, имеющие риск отслаивания;

-

отсутствием необходимости перемещать обрабатываемую деталь.

С помощью данной методики защищаются конструкции мостов, трубы, элементы железнодорожных путей и дорожных ограждений. Кроме того, цинкование обеспечивает защиту баков, резервуаров и нефтепроводов. А одной из самых популярных сфер применения способа является обработка деталей легкового и грузового транспорта.

Газо-термическое напыление

Данная технология применяется в тех случаях, когда габариты обрабатываемых конструкций не дают возможность покрасить, используя оборудование в виде ванн, как при выше описанных методах.

Используются такие виды цинка, как проволочный или порошковый.

Видео:

Цинк сначала подвергается плавлению, после чего происходит напыление на обрабатываемую поверхность посредством газового потока.

Поверхность оцинкованного материала приобретает чешуйчатый, пористый вид. Из-за полученной структуры материал необходимо дополнительно покрасить, чтобы заполнить образовавшиеся поры.

ВАЖНО ЗНАТЬ: Техника художественной ковки металла

Газо-термическое напыление цинка обладает высокой степенью защиты материала даже в таких условиях, как в воде (пресной и морской), а также в различных атмосферных условиях.

Преимущества оцинкованной стали

Применение защитного покрытия имеет ряд преимуществ перед обычным прокатом.

- Повышение срока эксплуатации изделий в несколько раз.

- Материал инертен и экологически безопасен. Не вступает в реакцию с внешними окислителями.

- Защитный слой «приварен» к основному материалу и неотделим. Это дает возможность проводить дополнительную обработку металла различными способами (штамповка, профилирование, гибка и др.).

- Стоимость формирования покрытия приемлема и соответствует высокой антикоррозийной стойкости.

- Материал полностью готов к использованию и дальнейшей обработке.

- Рулонная компоновка упрощает транспортировку и хранение.

Оцинкованный материал можно подвергать дополнительной обработке полимерами для улучшения свойств поверхности.

Достоинства и недостатки горячего цинкования

Преимущества:

• шикарная коррозионная устойчивость;

• относительно недорогой процесс;

• высокопроизводительные линии;

• оцинкованное изделие обладает хорошей теплопроводностью;

• оцинкованный слой не теряет своих защитных свойств даже при его повреждении;

• цех легко обслуживать.

Недостатки:

• данная технология не позволяет наносить тонкие слои цинка, не предназначено для изделий с резьбой и высокоточных деталей;

• не подходит для небольших штучных заказов;

• сложно соблюсти равномерность покрытия;

• высокий расход цинка;

• непрезентабельный внешний вид – серый матовый цвет, не подходит для декоративных изделий;

• невозможно покрывать изделия, превышающие габариты ванны для их погружения.

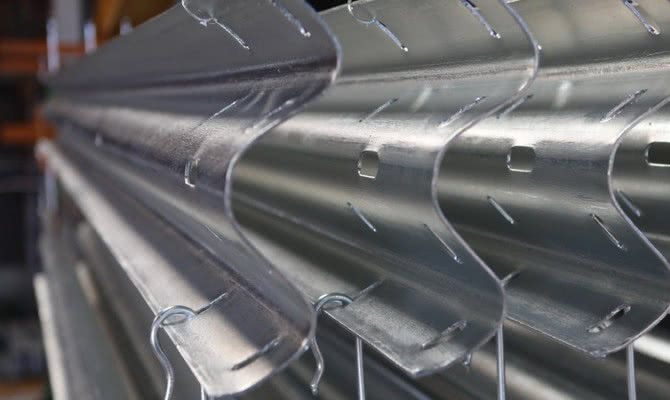

Тип покрытия и цвет

Защитное покрытие профилированного листа — это важный параметр, который определяет срок эксплуатации. Рассмотрим какие виды покрытий может иметь профлист, как понять, что вам подходит и каким образом можно сэкономить.

Оцинковка

Самое недорогое и самое недолговечное покрытие — это оцинковка. Оцинкованный профлист использует для временных строительных заборов, бытовок, опалубки, т.е. там, где планируется недолговременная его эксплуатация. В частном секторе строительства такой профилированный лист используется крайне редко, его срок службы всего около 15 лет, а внешний вид он теряет за 2-3 года. Производитель дает гарантию на срок эксплуатации не более 5 лет.

Внешний вид оцинкованного профнастила после небольшого срока эксплуатации

Алюцинк

Более надежное покрытие из алюцинка (цинк — 43,4%, алюминия — 55% и 1,6% кремния). Такое покрытие служит намного дольше, чем просто оцинкованное. Его чаще используют на крупных объектах: сборные гаражи, ангары, склады. Частными застройщиками такой материал используется редко.

Полимерное покрытие

Полимерное покрытие — самое долговечное и самое дорогое, его срок службы составляет 25-50 лет. Такое покрытие, в основном, используется в современном строительстве.

В качестве защитного слоя могут использовать разные полимеры, которые отличаются по химическому составу, стойкостью к различным внешним воздействиям.

Современное покрытие профлиста — полиэстр

В России чаще всего используется профилированный лист с защитным покрытием из следующих материалов:

- Полиэстер. Самый дешевый. Бывает глянцевым и матовым. Толщина слоя глянцевого РЕ – 20 мкм, матового – 35 мкм. Не боится высоких температур, но нестоек к механическим воздействиям. Поэтому при транспортировке и монтаже нужно быть аккуратным, так как слой полиэстера очень тонок и легко царапается. Медленно и равномерно выгорает, подходит для использования в диапазоне температур от – 30 до + 80 °С. Имеет срок службы от 25 лет. Гарантия от производителя: на срок службы — 10 лет, внешний вид — 5лет.

- Пурал (Pural, Полиуретан). Дорогой материал. Крайне износоустойчив. Толщина покрытия 50 мкм. В основе покрытия полиуретан, который придает ему устойчивость к стиранию. Устойчив к ультрафиолету, обладает стойкостью к химическим и механическим воздействиям, а также перепаду температур. Как правило, используется в агрессивных средах: на морском побережье, в промышленных зонах, на территориях с повышенной солнечной активностью или влажностью. Его срок службы достигает 40 лет.

- Пластизол (ПВХ). Очень износостойкое покрытие, которое наносится толстым слоем и отлично выдерживает агрессивные среды. Толщина пластизола 200 мкм. Выгорает на солнце, а также не переносит нагрев до больших температур. Цветовая гамма обычно светлая, возможно текстурирование. Применяется в регионах севера и центральной полосы в зонах с агрессивными климатическими или техногенными условиями.

- PVDF (ПВДФ). ПВДФ покрытие профнастила состоит из 80% поливинилфторида и 20% акрила. Обеспечивает отличную защиту от любых типов немеханических воздействий, невероятно устойчив к ультрафиолетовому излучению, поэтому практически не выцветает. Обеспечивает хорошую защиту от механических повреждений. Гарантия от производителя — 40 лет.

При выборе покрытия вам нужно учитывать не только местный климат, но и локальные особенности объекта. Если климат жаркий, а вам нужно сделать крышу для беседки, а она стоит в тени дерева, то вам подойдет и обычный полиэстр.

Но лучше при выборе покрытия проконсультироваться со специалистом.

Выбор цвета у современных материалов огромный. Только нужно учитывать, что это относится не ко всем толщинам профлиста. Самый большой выбор у профнастила с толщиной 0,45-0,5 мм.