Как сделать шипорезное приспособление на циркулярный.

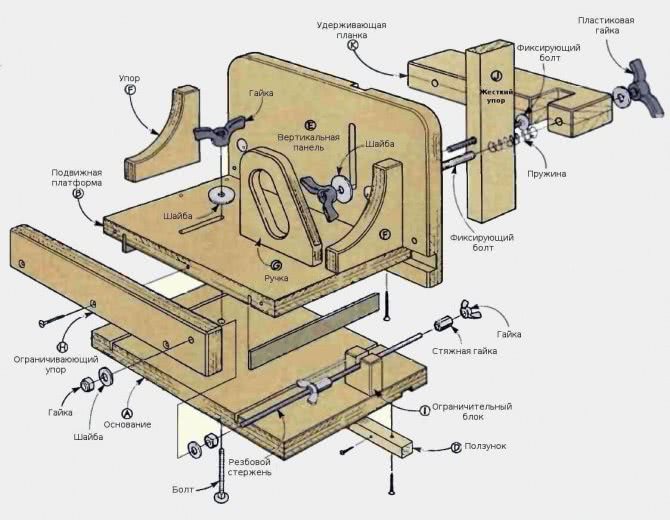

Cистема Дважды Стоп. Система двойной установки на этом приспособлении решает обе эти проблемы, см. фото (A). После установки заготовки в приспособление вы можете сделать прорезы щек шипа, не снимая детали с устройства. Кроме того, это приспособление позволяет легко регулировать ширину и положение шипа на конце заготовки.

Высота Стоп . Задний упор, см. фото (B), еще одна интересная особенность в этом пазорезном приспособлении. Помогает удерживать заготовку и устанавливает постоянную высоту пропила с возможностью регулировки высоты пропила при резке шипа.

Крепление Третей Руки. Чтобы вырезать точные шипы, заготовка должна быть надежно закреплена в пазорезном шипорезное приспособление на циркулярный. У большинства зажимов проблема в том, что нужна третья рука, используя это приспособление два зажима жестко фиксируют заготовку, а третье ее позиционируют. Для этого добавлен прижимной упор который удерживает заготовку в одном месте, см. фото (С).

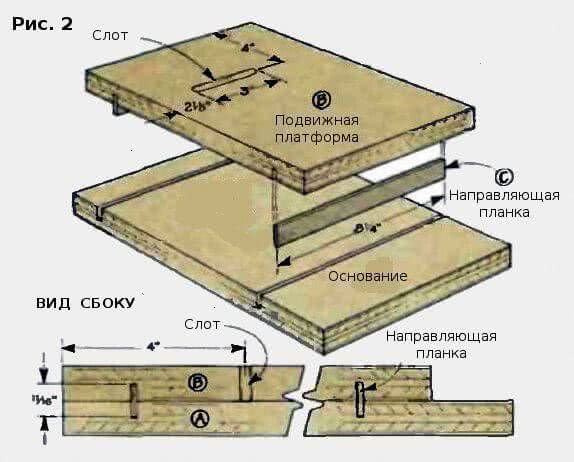

Основная особенность этого шипорезное приспособление на циркулярный является подвижная платформа. Платформа скользит взад и вперед по жестко крепленому основанию на циркулярном столе, см. рис. 2 . Эти перемещения позволяют регулировать различную толщину пропила шипа.

Параллельные пазы. Чтобы подвижная платформа скользила по основанию прямолинейно, вырезаны параллельные пазы в основании и подвижной платформе, и вставлены направляющие планки, см. рис. 1 и 2. Сложность в изготовлении параллельных пазов. Для этого нужна заготовка совмещающая в себе размер основания и подвижной платформы, сделайте на заготовке направляющие пазы, а затем отрежьте по размерам основание (A) и подвижную платформу (B), см. рис. 1. (Подвижная платформа по размеру меньше, чем основание, позже будет добавлена Cистема Дважды Стоп.)

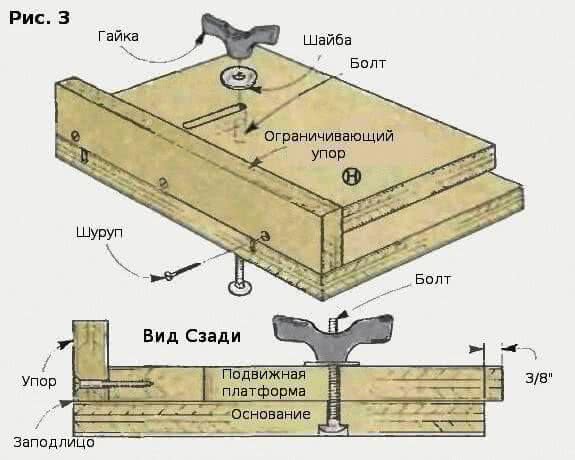

Слот. Подвижная платформа крепится к основанию болтом и гайкой, см. рис. 3 . Для крепления и регулировки подвижной платформы к основанию, в подвижной платформе сделан слот, рис. 2. Изготовить слот просто, просверлите ряд отверстий, а затем очистите слот от остатков древесины стамеской.

Направляющие планки. Следующий шаг изготовление и вставка направляющих планок в пазы, см. рис. 2 . Высота полос меньше, чем совместная высота двух пазов.

Ограничивающий Упор. Далее, см. рис. 3, установил ограничивающий упор на подвижную платформу. Установите подвижную платформу заподлицо с основанием, вначале слота в основании просверлите отверстие под болт, для фиксации между собой основания и подвижной платформы

Важно, край подвижной платформы должен выступать за основание на 3/8″, рис. 3

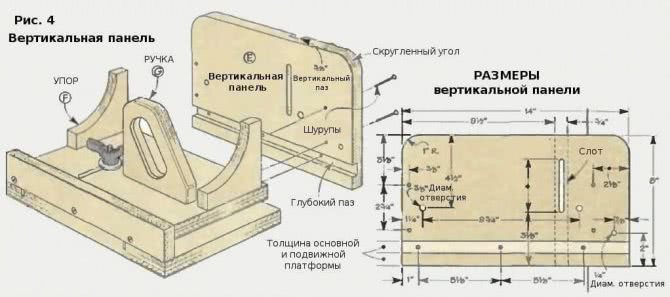

На этом создание подвижной платформы и основания завершено, следующим шагом добавим вертикальную лицевую панель, см. рис. 4.

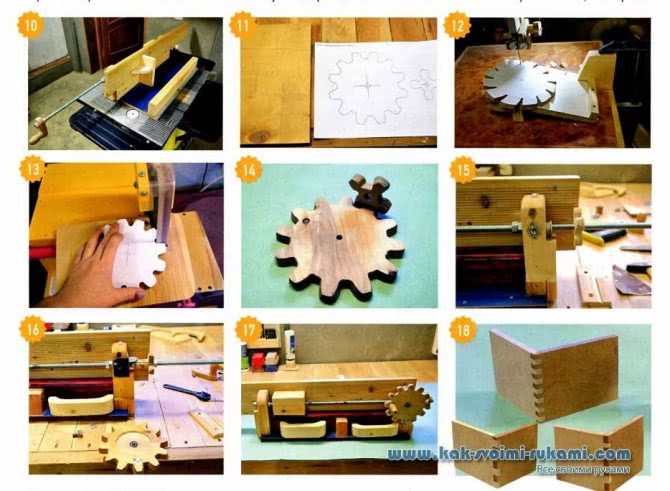

Шипорезка своими руками – фото изготовления

- Устойчивые складные козлы для мастерской своими руками – фото и чертеж Складные козлы для мастерской своими…

- Прочные перила своими руками – мастер класс ИЗГОТОВЛЕНИЕ И УКРЕПЛЕНИЕ ПЕРИЛ НА…

- Приспособление для нарезки паза своими руками Как нарезают пазы при помощи…

- Умывальник из камня своими руками Как построить помещение для умывальника…

- Торцевая (торцовочная) пила из болгарки своими руками – фото УСТАНОВКА ДЛЯ БОЛГАРКИ СВОИМИ РУКАМИ…

- Ночник из светодиодов своими руками Как сделать ночной светильник своими…

-

Снежная лопата своими руками Снежная лопата своими руками Как-то за…

Своими руками › Как выбрать или как сделать › Инструменты › Как нарезать шипы на циркулярке своими руками (шипорезка)

Выбор подходящего оборудования

Ручной фрезерный станок подбирается по типу работ и планируемой нагрузке. Различают основные виды оборудования для работы по дереву:

- вертикальный – верхнего типа;

- ламельный;

- кромочный.

Ламельный фрезер горизонтальный. Диск с зубьями по кромке перемещается параллельно подошве и вырезает пазы в боковой поверхности под плоские шпонки в сопрягаемых деталях без разметки. Использование инструмента узкое. Ламельный тип инструмента востребован в производстве мебели и строительных деревянных конструкций. Для домашней мастерской приобретается редко, если хозяин серьезно увлекается изготовлением мебели и имеет в наличии модели универсальных ручных фрезеров.

Фрезер верхнего типа универсальный для обработки дерева. Именно он способен выполнять практически все операции. В его комплект входит несколько приспособлений, позволяющих обрабатывать торцы и работать по плоскости доски. В основном это параллельный упор со штангами, фрезерные втулки и набор фрез различного типа. Первые направляют станок точно по прямой линии реза или помогают сделать ровный круг. Втулки ведут станок вдоль шаблона, повторяя его формы любой сложности.

Для выполнения пазов, выборок под замки и навесы, создание красивых кромок любой конфигурации в дереве подойдет фрезер верхнего типа.

Изготовление приспособлений для обработки столбов и балясин

Каждый мастер может самостоятельно изготовить приспособления для ручного фрезера, которые удовлетворят его личные нужды. К примеру, фрезеровочный станок используется для обработки тел вращения – предметов, имеющих округлую форму. К ним относятся столбы, балясины и другие деревянные элементы, имеющие сходную конфигурацию.

Но чтобы добиться положительного результата, необходимо подготовить приспособление, облегчающее вырезание пазов в телах вращения. С его помощью удастся выполнить продольные канавки и произвести обработку по круглому контуру.

Насадки для фрезера по дереву

Конструкция такого приспособления состоит из следующих элементов:

Приспособление по дереву в деталях

- корпуса;

- передвижной фрезерной каретки;

- диска для установки угла поворота;

- фиксирующих винтов, обеспечивающих неподвижность обрабатываемой заготовке;

- стопорного винта.

Чтобы приступить к работе, нужно поместить балясину в корпус устройства, закрепив ее винтами. С помощью поворотного диска деталь размещают под нужным углом и фиксируют стопорным винтом. Далее в движение приводится каретка с фрезером, который вырезает паз по всей длине заготовки. Чтобы вырезать следующий паз фиксацию изделия ослабляют и вновь располагают его под нужным углом.

Все эти операции желательно выполнять с помощником, который будет медленно вращать заготовку. Работу устройства можно автоматизировать, снабдив его приводом от электродрели или самого примитивного шуруповерта.

Принцип работы одностороннего и двухстороннего шипорезного станка

Крепление детали в случае использования одностороннего шипорезного станка происходит на поверхности рабочего сектора, который осуществляет перемещение возвратно-поступательного типа, а в случае двустороннего – при помощи технологического цепного приспособления с упорными свойствами, который осуществляет поступательные перемещения.

Вначале осуществляется обрезка заготовок в установленные размеры, потом осуществляется образование шипов и проушин. Шипорезный станок сконструирован на жесткой станинном каркасе литого типа, оснащен рабочей поверхностью с механизмами прижимания. Также на шипорезное оборудование установлена специальная колонна, к которой прикреплены несколько рабочих головок с пилами, фрезой или проушечной доской.

Высокая степень обработки заготовок достигается за счет использования специального устройства, которое наносит клей. Благодаря клеевому приспособлению, растет производительная возможность всей линии. Детали подвергаются обработке связкой, за счет чего избегают скола при обрабатывании. Крепежную функцию связки, осуществляет пневматический механизм.

Также шипорезный станок укомплектован устройством, которое выравнивает торцы заготовок – узел торцевания. Чтобы сместить шаг шипов конструкция имеет подъем и спуск рабочего стола. В дверце электрического шкафа смонтирован пульт управления, что позволяет добиться удобного управления всем ходом наладочной работы.

Сборка токарного приспособления

Схема простейшего токарного станочка.

Способ сборки будет таким:

- Основой агрегата будет 3-фазный электромотор. Поэтому питание его должно быть трехфазным, иначе в доме будет постоянно выбивать автоматический предохранитель.

- Частота оборотов движка – не больше 1500/мин.

- Наденьте на вал мотора планшайбу для объемных деталей и съемный аналог – для мелких. Вторую сторону узла зафиксируйте уголком. На планшайбах расположены особые пики, на них заготовки насаживаются молотком.

- Далее заготовку отцентрируйте и закрепите контршайбами. Самодельный по дереву станок готов.

Работа на станке

На фото- производство детали.

Правила работы:

- Включите станок и подставьте первый резец (обычная стамеска). Он снимет первоначальный слой (1-3 мм).

- После грубой обработки, заготовка будет толще, чем нужно на 1 мм. Снимите остаточный слой чистовым резцом, который придаст изделию окончательную форму.

Размеры заготовок можно контролировать микрометром либо шаблоном.Контуры и вырезы можно делать острой стороной стамески, а шлифовку осуществлять чистовым резцом.

Выглаживать детали можно и наждачной шкуркой. Полировать же древесной стружкой, зажав ее в кулаке и подводя к заготовке.

Что нужно учитывать при проектировании соединения?

При проектировании ласточкиного хвоста учитывают ряд моментов, которые будут влиять как на его прочность, так и на внешний вид.

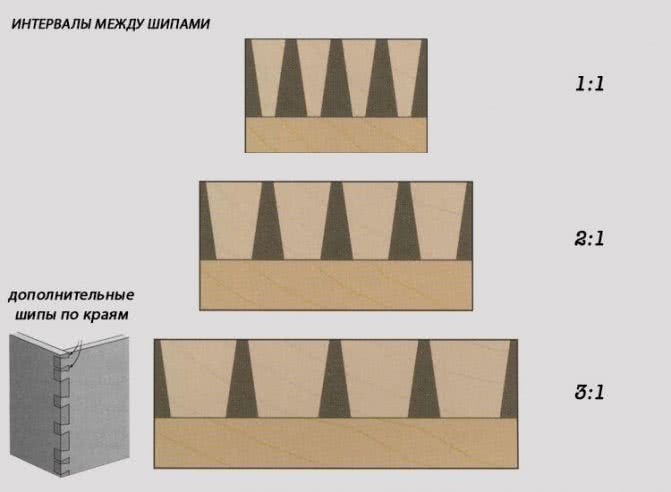

Интервал между шипами. Расстояние между шипами и их размер определяют прочность соединения.

При равных промежутках (соотношение 1:1) механическая прочность наиболее высокая. Но такую конфигурацию используют редко. Поскольку из-за большего количества элементов изготовление детали занимает соответствующее время. Вероятность допустить ошибки, которые станут причиной неплотной подгонки, также выше. Обычно используют соотношение 2:1 или 3:1. В этих случаях прочность соединения остается такой же высокой.

Читать также: Индикатор для обнаружения скрытой проводки

При сочленении широких деталей по краям делают дополнительные шипы с небольшими промежутками. Такое решение помогает эффективно бороться с короблением древесины.

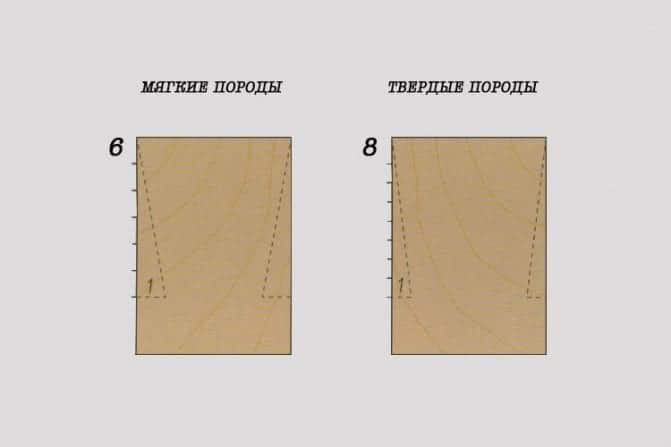

Угол ласточкиного хвоста — это важный параметр, определяющий механические характеристики соединения. При слишком маленьком угле, замок не будет запираться и крепление превратиться в обычное шиповое соединение. Если угол слишком большой, при сборке зауженная часть «ласточкиного хвоста» может расколоться и шип отпадет.

Для древесины мягких пород угол «ласточкиного хвоста» делают более крутым, так как она в большей степени подвержена смятию и деформациям под воздействием нагрузок. Оптимальное соотношение 1:6. Для древесины твердых пород угол делают менее крутым — 1:8.

Принцип проектирования формы «ласточкиного хвоста» отображен на чертеже.

Шипорезный станок по дереву: устройство, характеристики, изготовление своими руками

С давних пор при сборке ящиков, дверей, окон и других рамных конструкций используется соединение «в шип». Чтобы точно и быстро получить такие непростые элементы в деревянных конструкциях, применяется шипорезный станок по дереву.

Данное оборудование используется как в предпринимательской деятельности, так и в широкомасштабном производстве. Оно незаменимо при изготовлении мебели, а также в домостроении и на предприятиях, занимающихся деревообработкой.

Технические характеристики

Функции оператора при работе на автоматическом станке сводятся к загрузке и переворачиванию заготовок, запуску либо остановке цикла. Важными показателями шипорезных агрегатов являются:

- наибольший размер шпенька;

- наименьшая толщина;

- высота паза;

- ширина;

- максимальный размер заготовки;

- обороты шпинделя;

- мощность двигателя.

Кроме характеристики для классификации станка, указываются параметры режущего инструмента: диаметр пилы, вид и размер фрезы.

https://youtube.com/watch?v=GcxlzJdUukY

Часто на больших поточных линиях такое оборудование устанавливается к потолку. Станки дополнительно фиксируются прижимными устройствами, где заготовки обрабатываются подрезными пилами с последующим формированием шипов на фрезерных суппортах.

Подача регулируется плавно за счет вариатора. Для создания качественной поверхности сопрягаемых элементов скорость шпинделя должна быть около 700 об/мин.

Самодельный шипорезный станок

Сегодня есть все возможности для предпринимательской деятельности, при этом многие занимаются изготовлением мебели, деревянных дверей и окон, где без соединительных шипов при сборке изделия не обойтись. И поскольку шипорезные станки стоят недешево, на первых порах для получения фиксирующих элементов вполне подойдет самодельный агрегат.

Его несложно изготовить своими силами, что сэкономит большие средства во время организации производства. Причем существуют разные варианты для изготовления таких станков, где базовым элементом может служить стационарный двигатель, болгарка, электролобзик и даже электрическая дрель.

Рассмотрим изготовление шипорезного станка своими руками на основе болгарки с расположением дисковой фрезы в горизонтальном положении.

Как и в заводском станке, здесь, кроме двигателя и режущего инструмента, существуют два комплектующих узла:

Станина должна быть прочной и устойчивой, поскольку это базовая часть агрегата, на которой установлены устройство для крепления заготовки и болгарка с фрезой. Эта составляющая часть шипорезного станка может различаться по конструкции и изготавливаться без чертежей. Например, ее можно сделать из металлических уголков, а на них зафиксировать лист ДСП.

Размер столешницы должен соответствовать предполагаемой заготовке. На ней также располагаются струбцины и контрольная линейка.

Направляющие станины должны быть строго перпендикулярны движению столешницы при фрезеровании соединительных элементов. От этого зависит качество соединения шипов и проушин.

Сборка станка

На поверхности стола определяется место выхода вала и делается отверстие чуть большего диаметра. Болгарка фиксируется с помощью хомутов, при этом нужно проследить за тем, чтобы головки болтов были заподлицо с плоскостью столешницы.

В качестве режущего инструмента используются дисковые фрезы. При этом применяется одна фреза для выборки проушины и два режущих диска, если нужно обработать шип. Соответственно, расстояние между фрезами равно ширине паза.

Важно! В случае использования двух дисковых фрез посадка на болгарке должна быть через переходник со шпоночными пазами. При такой сборке процесс фрезерования проушины или шипа происходит за счет движения заготовки

Для этого она крепится струбцинами к столешнице и затем вручную двигается по направляющим станины к вращающейся фрезе. При этом размеры шипа и проушины достигаются за счет упоров и толщины шайбы между дисками

При такой сборке процесс фрезерования проушины или шипа происходит за счет движения заготовки. Для этого она крепится струбцинами к столешнице и затем вручную двигается по направляющим станины к вращающейся фрезе. При этом размеры шипа и проушины достигаются за счет упоров и толщины шайбы между дисками.

Оценка статьи:

Загрузка…

Опорная доска

Заготовки ящиков в моей конструкции крепятся струбцинами к опорной доске. Чтобы она прослужила дольше и не сминалась от струбцин, для её изготовления я использовал террасную доску из лиственницы, которую выровнял на рейсмусе.

Сначала я планировал сделать опору единой доской, но она потребовала бы фиксатора снизу и, кроме того, нижняя кромка повреждалась бы пилой при резке шипов. Если бы я поднял опорную доску выше уровня шипов, то возникла бы проблема сколов на заготовках, особенно из фанеры. Поэтому опорную доску я сделал из двух частей.

4. Нижнюю, более узкую и короткую часть опорной доски жёстко прикрепип к упору основания шипорезки, а верхнюю оставил подвижной. Она перемещается с помощью деревянного блока с гайкой и шпильки по пазу в нижней части опорной доски.

5. В нижней части установил сменную противоскольную накладку из MDF. На подвижной части опорной доски установил боковой упор — строго перпендикулярно как к доске, так и к плите основания. Затем прикрепил на край основания брусок в качестве дополнительного крепления и сделал разрез основания для прохода диска.

6. Для безопасности в передней части, где выходит диск, вклеил защитный брусок. По бокам от этого бруска осталось место, куда будут установлены ручки для удобства перемещения шипорезки по полозьям стола пилы.

7. Для контроля над положением диска установил два указателя. Первый показывает, когда опорная доска установлена в «нулевое» положение, то есть когда диск плотно соприкасается своей плоскостью с боковым упором. Второй помогает считать обороты при вращении шпильки. В качестве второго счётчика использовал деревянный «бочонок», жёстко закреплённый на шпильку, на который нанес риски с шагом в 1/4 оборота.

8. Чтобы обеспечить более быструю работу, я использовал «бутерброд» из двух одинаковых дисков и прокладки между ними. Существуют специальные наборы для установки точной ширины паза, но они дороги, и у меня такого нет. Чтобы получить прокладку нужной толщины, я вырезал дюралевую шайбу толщиной чуть меньше необходимой и доводил до нужных размеров с помощью самоклеящейся алюминиевой ленты. Хочу отметить, что лучше использовать новые одинаковые диски. У меня один был новый, а второй — уже немного пользованный, в результате при резке в основании шипа появляется небольшая ступенька.

9. После множества проб и подгонов я получил «бутерброд» с шириной реза 5,25 мм, что соответствует 3 оборотам шпильки (1,75 мм х 3 = 5,25 мм). Это дало возможность делать шипы шириной 5,25 мм, поворачивая шпильку между резами на 6 полных оборотов. Если нужно было делать более крупные шипы, то количество оборотов пропорционально увеличивал.

10. Шипорезка готова к работе.

Подготовка к работе

Для успешного выполнения обработки деревянных поверхностей фрезером необходимо пройти предварительное обучение, начав с простых задач и легких моделей

Также важно разобраться в принципах работы самого фрезера и его возможностях, назначении каждого вида фрез. Новичку необходимо освоить простые фрезы, имеющие небольшой диаметр. При шлифовке дерева ими легче управлять, так как при меньшем диаметре создается меньшее сопротивление обрабатываемого дерева

Выбор дерева также имеет значение. Лучше всего для обучения подходит мягкая древесина тополя, сосны или березы. Освоив простые операции, можно начинать выполнять более сложные

При шлифовке дерева ими легче управлять, так как при меньшем диаметре создается меньшее сопротивление обрабатываемого дерева. Выбор дерева также имеет значение. Лучше всего для обучения подходит мягкая древесина тополя, сосны или березы. Освоив простые операции, можно начинать выполнять более сложные.

Как сделать шаблоны своими руками

Лекало представляет собой плоскую деталь. Ее размеры подбирают с поправкой на разницу в радиусах фрезы и копировального кольца.

Готовые чертежи

В интернете выложено множество выкроек под разные задачи и размеры копировальной втулки. Большинство публикаций снабжено формулами, в которые нужно подставить габариты своей заготовки. Остается вычислить размеры шаблона, нарисовать его на миллиметровке и перенести на листовой материал.

Чертеж копировальной втулки.

Примеры чертежей приведены ниже.

Что потребуется

Трафареты изготавливают из таких материалов:

- инструментальной стали (наиболее долговечный вариант);

- дюралюминия;

- пластмассы;

- фанеры;

- оргстекла.

Толщина листа – от 2 до 10 мм.

Нужны инструменты:

- дрель с набором сверл;

- лобзик или ножовка;

- напильник;

- шлифовальный круг.

Для изготовления трафаретов нужна дрель с набором сверл.

Процесс изготовления

Действуйте в таком порядке:

- На листовой заготовке вычертите внешний контур паза.

- Рассчитайте разность диаметров фрезы и втулки и разделите ее на 2.

- От нарисованного контура отступите расстояние, равное полученному в п. 2 числу, и проведите параллельную линию.

- Вырежьте по ней шаблон.

- Обработайте напильником и зашлифуйте кромки изделия.

Криволинейный шаблон вырезают таким способом: сначала высверливают вдоль контура серию небольших отверстий, затем кусачками или иным подходящим инструментом удаляют материал между ними.

Основные разновидности насадок

Фреза — это вращательная деталь, которая по всей поверхности усеяна зубчиками. Такие элементы можно найти в разных конфигурациях. При помощи фрезы обрабатывать можно не только дерево, но и пластик или металл, но всё же обычно их применяют для древесины.

Бывают следующие виды изделий:

- Концевые.

- Кромочные.

- Пазовые.

Необходимо отметить, что периодически стоит применять смазку опорного подшипника. Таким образом, детали прослужат гораздо дольше.

Концевые фрезы

Такой вид детали работает не только из-за использования осевой нагрузки. Такие фрезы предполагают использование боковых кромок, благодаря чему можно передвигать режущий элемент в пределах опорной площадки. В итоге выходят аккуратные выборки, которые образуются в дереве.

Количество режущих кромок может различаться, а это будет влиять на чистоту обработки. Обычно такой вариант насадок имеет монолитную конструкцию, но бывают и корончатые, которые используются для дрели по дереву. Такой вариант нужно применять в той ситуации, когда под рукой не оказалось фрезера.

Эта категория имеет несколько разновидностей:

- Спиральные.

- Торцевые.

- Борфрезы.

- Конусные.

- Профильные.

- Сферические.

Торцевые применяются для того, чтобы образовать пазы, имеющие разную конфигурацию, а также размер. Использовать их можно не только для обработки дерева, но также и чтобы создать паз/шип.

https://youtube.com/watch?v=qSCcN1KNOHM

Профильная фреза может выполнять определённые задачи:

- Обработка торцов.

- Создание пазов, имеющих довольно сложную конфигурацию.

- Декоративное оформление орнаментов.

Кромочные по дереву

Кромочные фрезы для ручного фрезера представляют самую обширную группу, которую наиболее часто используют для ручного инструмента. С помощью них изготавливаются кромки на дереве. Такой вариант очень часто предпочитают использовать домашние мастера, поскольку даже в самых больших наборах основная часть деталей приходится на кромочные насадки. Гораздо проще приобрести такой набор фрез, чем подбирать всё по отдельности.

Эта разновидность включает в себя:

- Профильные, которые используются для создания сложной формы краёв деталей.

- Фасонные или калёвочные, которые незаменимы при закруглении и скруглении кромок.

- Конусные, которые используются для того, чтобы снять угловую фаску.

- Дисковые, с помощью которых формируются пазы в кромочных частях.

- Фальцевые, что убирают четверти в кромочных частях.

- Фреза галтельная по дереву. Обычно используют для того, чтобы изготовить желобки.

- Фигирейные, применяемые для создания филёнок.

Обычно кромочные фрезы комплектуются подшипником. Так можно ограничить ход инструмента, и тем самым предотвратить чрезмерное заглубление в поверхность дерева. Стоит отметить, что режущая кромка будет размещаться не на одном уровне с подшипником. При помощи опорной площадки можно регулировать глубину, в которую будет погружаться фреза.

Если насадка образует слишком большие срезы, тогда работу необходимо совершить поэтапно, каждый раз углубляя инструмент в материал, пока не будет достигнута нужная конфигурация.

Фигирейная фреза имеет большой вес, а также диаметр. С помощью таких инструментов можно работать на стационарные конструкции.

https://youtube.com/watch?v=8jHiuHDnk2Y

Пазовое оборудование

При помощи пазовой фрезы по дереву для ручного фрезера создаются пазы. Имеется несколько разновидностей насадок:

- Галтельные, с помощью которых осуществляют пазы полукруглой формы.

- Конические, благодаря которым можно наносить резьбу на плоскую поверхность.

- Т-образные, создающие соответствующий узор.

- Фасонные.

- Элементы, называющиеся «Ласточкин хвост».

- Прямые пазовые, которые предназначаются для цилиндрических деталей.

- Комбинированные, с помощью которых делают соединение деревянных щитов большого размера.