Как срастить доски на клею

Очень популярный метод соединения досок и брусков — продольное и поперечное склеивание. При соединении досок широкой стороной торец может быть ровным, хотя в большинстве случаев используют пазогребневый профиль. Очень важна плотная подгонка деталей, чтобы слой клея был как можно более тонким, только так можно достичь максимальной прочности. Иногда на торец, смазанный клеем, наносят небольшое количество хлопкового волокна, это повышает качество сцепки.

Доски можно соединять и в профиль, но для этого потребуется выполнить клиновидную зубчатую нарезку обоих торцов со смещением в пол зуба для разных деталей. В домашних условиях такую операцию можно выполнить с применением ручного фрезера.

Для склеивания деталей используют казеиновый клей или ПВА высокой концентрации, для придания прочности в клеящее вещество добавляют просеянную древесную муку. Поверхности покрывают клеем и выдерживают на воздухе 3–5 минут, после чего помещают под гнет или сдавливают струбцинами. Такое соединение получается прочнее самого дерева и никогда не ломается по стыку.

Разъемные и неразъемные соединения

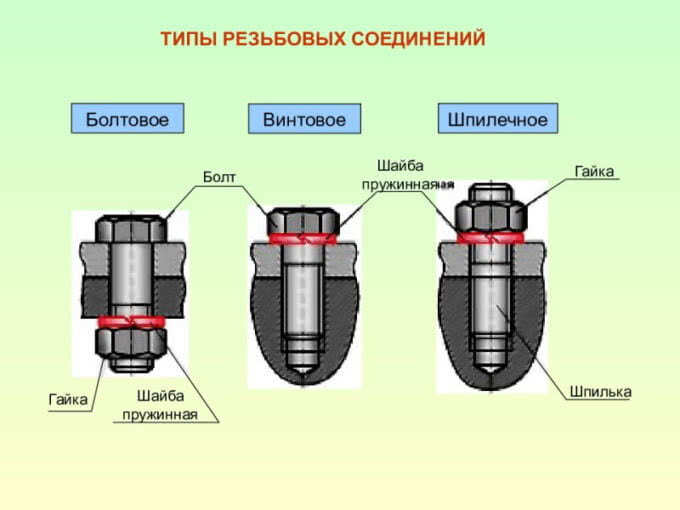

Разъемные соединения древесных элементов позволяют неоднократно разобрать конструкцию и осуществлять последующую ее сборку не нарушая целостность деталей. Для разъемной сборки двух деталей используют вариант с резьбой.

Виды резьбовых соединений:

- Болтовое – осуществляется посредством гайки, шайбы и болта;

- Шпилечное – стыковка деталей путем ввинчивания винта в одну из досок;

- Винтовое – стыковка деталей винтами;

- Комбинированные – способы соединения элементов конструкции несколькими видами.

К неразъемным видам соединений, использующимся в деревообработке, относятся:

- скрепление деталей посредством клея. Благодаря этим соединениям формируются довольно долговечные строения всевозможных объемов и форм;

- шиповые мебельные соединения. К главным составляющим шиповых соединений относятся – шпунт, гребень, гнездо, проушина, шип;

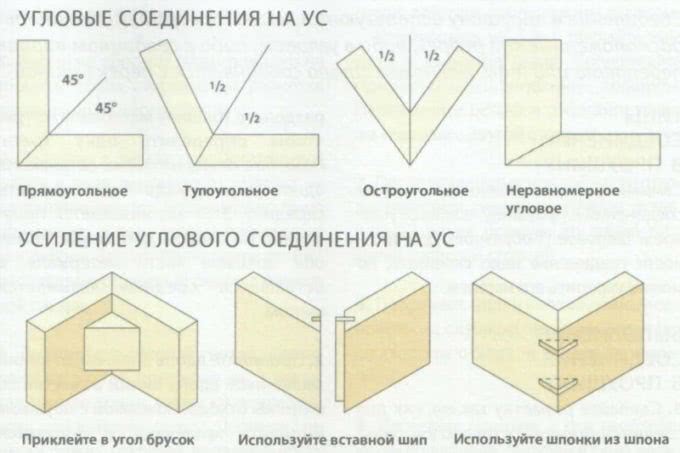

- неразъемные соединения на ус. Данный вид соединений нашел применение в конструкциях, требующих вуалирования торцов соединяемых компонентов. В сравнении с прямой стыковкой, угловые соединения менее прочные;

- неразъемный вид соединения — фолдинг. Способ востребован в конструировании ящичных либо корпусных строений. Методика состоит в формировании куба из плоского щита с клинообразными пазами, расположенными в диаметральном направлении. С внешней стороны, под пазами, приклеивается целлофан. Перед тем как сложить готовый короб фальцы смазываются клеем. В процессе сборки конструкции целлофан обеспечивает надежность и эластичность поверхности сгиба;

- Быстровыполнимое неразъемное соединение звеньев гвоздями и крепежными скобами. Гвозди относятся к стандартным металлоизделиям. Стойкость подобного соединения обусловлена сопротивлением выдергиванию. Коэффициент непосредственно зависит от размеров, формы сечения гвоздя и материала соединенных элементов. Чем толще гвоздь, тем больше сопротивление к выдергиванию.

Соединения в боковой гребень и паз

Данный метод соединения представляет собой комбинацию двух способов – врубки в фальц и врубки в четверть. Соединение в боковой гребень применяется при изготовлении разных видов мебели, а также при создании откосов в оконном проёме.

ФОТО: YouTube.comПредварительно обработайте дерево и примерьте соединение прежде, чем полностью соединять два куска дерева. Убедитесь, что правильно сделали распил и не оставили зазоры. При необходимости любую деталь можно подкорректировать

ФОТО: YouTube.comПредварительно обработайте дерево и примерьте соединение прежде, чем полностью соединять два куска дерева. Убедитесь, что правильно сделали распил и не оставили зазоры. При необходимости любую деталь можно подкорректировать

Этапы выполнения соединения в паз и боковой гребень:

- Начните наносить разметку для будущих торцов. Учитывайте, что они должны располагаться строго перпендикулярно по отношению к продольным осям каждой детали. Наносите разметку не только на лицевой стороне, но и на кромках.

- Начинайте выпиливать первую деталь и сверяйтесь со второй, наносите разметку так, чтобы обе детали могли быть плотно соединены друг с другом.

- Используйте реймус для того, чтобы замерить глубину паза.

- Возьмите специальную ножовку по дереву с обушком и начинайте пропиливать заплечики. Постоянно прикладывайте детали друг к другу и сверяйте их.

- Затем нанесите разметку на тыльную сторону второй детали и начинайте запиливать её.

- Соедините детали вместе.

Сделать подобные соединения вы можете в домашних условиях с помощью обычного фрезера. Для этого используйте специальное направляющее приспособление, которое позволит вам вырезать либо паз, либо фальц. После обрезки детали используйте наждачную бумагу и несколько раз обработайте поверхность заготовки.

Подготовка деталей к склеиванию

При склеивании дерева действуют общие правила выполнения клеевых соединений. Фиксация будет тем прочнее, чем меньше толщина клеевого шва, глубже пропитка и ниже содержание посторонних примесей. Для этих целей склеиваемые поверхности должны быть тщательным образом подготовлены.

Склеивание деревянных деталей проводят до финишной шлифовки. Предварительно соприкасающиеся поверхности нужно тщательным образом зашкурить абразивной бумагой зернистостью не мене 300 грит чтобы снять мелкий ворс, мешающий впитыванию клея

Важно помнить, что зачищенная поверхность пригодна к склеиванию лишь определённое время: со временем верхний слой древесины окисляется, сосуды закупориваются пылью и поднимаются новые порции ворса

При использовании водорастворимого клея обезжиривание не обязательно. Однако при склеивании на эпоксидной смоле или полиуретановом термоклее желательно удалить с поверхности остатки древесных смол и природных выделений с помощью концентрированного технического ацетона. О влажности склеиваемых деталей стоит сказать отдельно: умеренно повышенное содержание влаги (20-22%) при работе с водорастворимыми клеями немного замедляет процесс твердения, но в то же время способствует более глубокому впитыванию и в конечном итоге положительно сказывается на прочности соединения. А вот при использовании клеёв на жидких смолах повышенное (более 12-14%) содержание влаги категорически недопустимо, поэтому прилегающие поверхности предварительно просушивают горячим воздухом в течение 2-3 минут.

Необходимые материалы

В этом разделе рассмотрены материалы, необходимые для возведения коробки.

Выбор осуществляют на основании местной специфики, от которой зависят цены на стройматериалы той или иной группы. На конечную цену влияет и стоимость доставки — безусловно, в лесных регионах брус обойдётся дешевле, чем в степной местности.

Для каркаса используют деревянный брус. Различают непрофилированные, профилированные и клееные изделия. В последнем случае деталь состоит из нескольких склеенных досок, волокна которых расположены в разных направлениях, что обеспечивает повышенную прочность.

Для экономии денежных средств приобретают нестроганые пиломатериалы, которые в дальнейшем можно обработать.

Опасность заключается в том, что после обшивки каркаса закручивающиеся вокруг своей оси брусья могут повредить обшивку. Такие пиломатериалы чаще дают трещины, становящиеся начальным местом для распространения гнили, плесени, вредителей.

Минимальные размеры бруса для каркаса 100х100 мм.

Материалами для щитов внешней обшивки могут послужить влагостойкая фанера, панели ОСП (OSB), цементно-стружечные и стекломагнезитовые листы.

Для внутренних стен применимы ДСП, гипсокартон, фибролитовые и гипсовые плиты, МДФ, вагонка.

Утепляют дом минеральной каменной и стекловатой, различными видами полистирола, пеноизолом. О каждом виде материала на сайте есть отдельная статья.

- Материалы и способы утепления каркасного дома.

- Технология утепления минеральной ватой деревянного дома из бруса.

- Выбор материалов и способа утепления крыши дома.

- Чем утеплить стены внутри дома.

- Утепление потолка в частном доме.

- Утепляем фасад дома снаружи.

- Как утеплить пенополистиролом фасад дома снаружи.

- Технология строительства дома из бруса своими руками.

- Как правильно утеплить пеноплексом фундамент дома.

- Виды материалов для пароизоляции пола в деревянном доме.

- Выбираем вариант утепления дома пеной.

Для защиты опорных (закладных) брусьев от влаги приобретают гидроизоляционные материалы, которые бывают оклеечные, наплавляемые, фиксируемые. Выбор зависит от вида фундамента. Материал продаётся в каждом «строительном» магазине. Стоит предостеречь лишь от покупки недолговечного толя.

Обязательно покупают монтажную пену в баллонах. Она пригодится для заделки мест прилегания утеплителя и каркасных балок, мест стыковки обшивочных листов.

Для крепления брусьев каркаса используют гвозди, саморезы, крепежные кронштейны различных форм.

Подходящие для этого способы

Вариантов сращивания балок существует множество, отличаются они методами, которых всего 3:

- при помощи вырезания замка;

- с применением клина;

- при помощи дополнительных досок.

Желательно, чтобы любой из перечисленных способов включал дополнительное крепление болтами, хомутами, клеем и другими вспомогательными элементами. В противном случае есть риск смещения бруска.

Как состыковать замком?

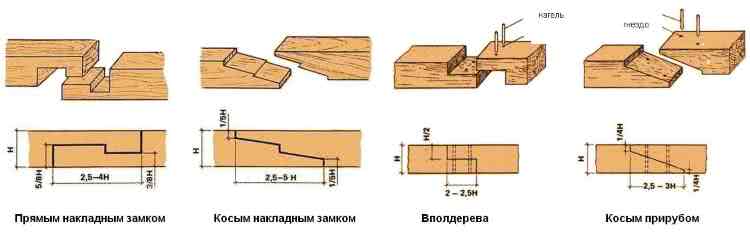

Данный способ самый разнообразный из всех, требующий точных расчетов. Со стыковочных концов 2-х брусков бензопилой или при помощи ножовки выпиливают форменные замки, которые при соединении захватывают друг друга, превращая 2 малые балки в 1 большую. Самыми распространенными способами выпиливания являются:

- притык вполдерева;

- с торцевым гребнем;

- сковороднем;

- в косую накладку;

- косой прируб с зубом и т.д.

Каждый из них имеет варианты. Где-то используется несколько гребней или шипов, где-то один.

Нарастить с клином

Метод с клином чаще всего делается для косого выруба внакладку. Два бруса вырезают по рисунку, соединяют в центре и вбивают брус по ширине, соответствующий ширине балки. Этот метод считается наиболее прочным, но и самым сложным, поскольку необходимо соблюдать высокую точность расчетов сразу для 3-х элементов.

Соединить досками

В данном случае в брусьях не вырезают замки и не вбивают клинья. Они держатся только за счет досок с 2-х или 4-х сторон, которые закрепляют болтами к поверхности соединяемых балок. Эстетичность в данном случае страдает. Но при данном способе остается возможность ремонтировать стыковочные места, менять утеплитель. Болты закрепляют в шахматном порядке, используя резиновые шайбы.

В некоторых случаях балки просто прикладывают одну к другой и скрепляют 4-6 болтами, не используя ни доски, не вырубки. Смещение на стыке в обоих случаях исключено. Данный способ подходит для мелкокалиберного бруса или досок.

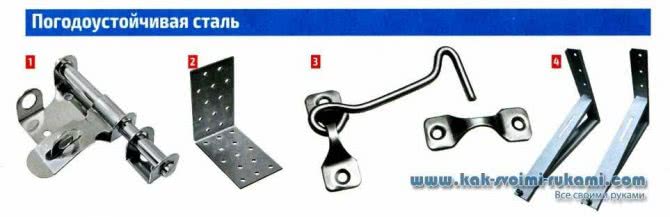

Погодоустойчивая сталь

1. Хромированная

При хромировании предварительно оцинкованные стальные детали опускают в хромовую кислоту, в результате чего на изделиях образуется хромовая плёнка. Она даёт очень хорошую защиту от коррозии шурупам и иному крепежу, которая сохраняется, как и после цинкования, в течение приблизительно 40 лет. Так же, как и крепёж из бронзы, хромированные изделия по цветовой гамме хорошо подходят к дереву, эксплуатирующемуся под открытым небом.

2. Оцинкованная

При цинковании сталь обретает защитный слой из цинка. При горячем цинковании детали погружают в ванну с разогретым до +450°С цинком. При гальванизации цинк наносят на деталь

в электролитной ванне. Крепёжные изделия, обработанные таким образом, сохраняют свои антикоррозионные свойства до 40 лет. Правда, солёный воздух сокращает этот срок до 25 лет.

3. Нержавеющая сталь

Под высококачественной нержавеющей сталью понимают виды стали, которые благодаря добавлению в них хрома, никеля, молибдена или титана становятся при нормальном атмосферном воздействии совершенно невосприимчивыми к коррозии. При этом изделия с гладкими поверхностями ещё более коррозионно-устойчивы, чем шершавые, поэтому некоторые производители подвергают свои крепёжные изделия специальной шлифовке. Однако неправильно считать, что изделия

из нержавеющей стали вовсе не подвержены коррозии. Даже этот тип высоколегированной стали поддаётся двум типам коррозии: щелевой и точечной. Для поддержания достойного облика нержавейки требуется регулярное мытьё металлических изделий тёплой водой с ПАВ.

4. С нанесением порошкового покрытия

Перед нанесением порошково-лакового покрытия изделия оцинковывают. Порошок, нанесённый затем на изделие, расплавляют в печи при температуре свыше +200°С. После остывания на изделии образуется прочное антикоррозионное покрытие. Чтобы металл долго сохранял свои антикоррозионные свойства, покрытие нельзя повреждать.

Ссылка по теме: Как сделать своими руками табуретку-тумбочку

Торцевое соединение досок

Есть еще одно определение такого соединения — наращивание. Оно характеризуется тем, что все детали скрепляются между собой в торцевой части, при этом увеличивается длина целой детали. В зависимости от типа крепления такие торцевые соединения могут выдержать большие нагрузки при сжатии, растяжении и изгибе. Обычная целая доска здесь во многом уступает доске, полученной при наращивании.

Торцевое соединение деталей, сопротивляющееся сжатию может иметь различную конструкцию. Основная особенность этого соединения состоит в том, что каждый брусок обладает и накладкой, и пазом, которые чаще всего делаются равными и по толщине и по длине. Вы можете сделать наращивание с прямой накладкой вполдерева, а можете сделать торцевое соединение с косой накладкой.

Наращивание, сопротивляющееся сжатию, с прямой накладкой вполдерева

Наращивание, сопротивляющееся сжатию, с косой накладкой

Если вы не уверены в прочности будущего соединения, то можете дополнительно усложнить его шипами или различным стыком. Естественно, это соединение требует дополнительного клеевого крепления или крепления при помощи гвоздей и шурупов.

Торцевое соединение деталей, сопротивляющееся растяжению в основе своей конструкции содержит накладку в замок. Прежде всего вам необходимо расчертить накладку. Затем на одной детали сделать паз, а на другой — выступ. Именно этот замок и позволит обеим половинам избежать разъединения.

Так же, как и соединение, сопротивляющееся сжатию, этот тип соединения может иметь прямую накладку и косую накладку.

Наращивание, сопротивляющееся растяжению, с прямой накладкой

Наращивание, сопротивляющееся растяжению, с косой накладкой

В качестве дополнительного крепления здесь можно использовать клей, гвозди или шурупы.

Торцевое соединение, препятствующее изгибу, в своей основе использует накладку либо с косым стыком, либо накладку со ступенчатым стыком.

Наращивание, сопротивляющееся изгибу, с косым стыком

Наращивание, сопротивляющееся изгибу, со ступенчатым стыком

Особенностью первого типа соединения, где используется косой стык, является то, что торцевые стороны обеих деталей срезаются под острым углом. При этом при выпиливании торцов вы должны с точностью до нанометра соблюдать угол среза.

Второй тип соединения характеризуется тем, что на торцевых сторонах деталей есть небольшие пазы и шипы.

Оба перечисленные типы соединений обязательно должны иметь прямую поверхность накладок. Накладки с косой поверхностью используются достаточно редко, хотя они не уступают по прочности прямым. Для дополнительного крепления здесь в одинаковой степени могут использоваться клей, шурупы или гвозди.

Дополнительное крепление больших брусьев, использующихся при строительстве домов, может быть металлическим или деревянным. В качестве деревянных креплений используются шипы как выдолбленные, так и вставные.

Металлические крепления могут быть в виде хомутов или обмотки толстой проволокой. Нередко встречается крепление болтами.

Свойства древесины

Многие технологии изготовления деревянных столярных изделий зависят от того факта, что дерево является анизотропным, или компенсирует его: свойства его материала различаются по разным размерам.

Это необходимо учитывать при соединении деревянных деталей между собой, иначе стык обречен на разрушение. Склеивание досок с перпендикулярным расположением волокон друг к другу часто является причиной расколотых досок или разрывов стыков. Мебель 18 века, хотя и изготовленная мастерами, не учитывала это. В результате эта мастерская работа страдает от сломанных ножек кронштейна, которые часто прикреплялись с помощью клеевого блока, который проходил перпендикулярно базовым частям. Клеевые блоки были закреплены как клеем, так и гвоздями, что привело к неравномерному расширению и сжатию деталей. Это также было причиной раскола широких досок, которые обычно использовались в тот период.

В современной деревообработке это еще более важно, поскольку отопление и кондиционирование воздуха вызывают серьезные изменения влажности древесины. Все столярные соединения должны учитывать эти изменения и допускать возникающие в результате движения.

Сила

Дерево прочнее при напряжении вдоль волокон (продольно), чем при напряжении поперек волокон (радиальном и тангенциальном). Дерево — натуральный композитный материал; параллельные пряди целлюлозных волокон скрепляются лигниновым связующим. Эти длинные цепочки волокон делают древесину исключительно прочной, выдерживая нагрузку и распределяя нагрузку по длине доски. Кроме того, целлюлоза прочнее лигнина, о чем свидетельствует относительная легкость, с которой древесину можно расколоть вдоль волокон по сравнению с поперек.

Различные породы древесины имеют разные уровни прочности, и ее точная прочность может варьироваться от образца к образцу.

Стабильность размеров

Древесина расширяется и сжимается в ответ на влажность , обычно гораздо меньше в продольном направлении, чем в радиальном и тангенциальном направлениях. Как трахеофиты , деревья имеют одревесневшие ткани, которые транспортируют ресурсы, такие как вода, минералы и продукты фотосинтеза, вверх и вниз по растению. Хотя пиломатериалы из заготовленного дерева больше не живы, эти ткани все еще поглощают и вытесняют воду, вызывая набухание и усадку древесины при изменении влажности. Когда стабильность размеров древесины имеет первостепенное значение, предпочтительны пиломатериалы, распиленные на четверть или пиломатериалы, поскольку структура их волокон одинакова и, следовательно, меньше реагирует на влажность.

Как сделать что-то самому, своими руками – сайт домашнего мастера

Для использования столярных и плотницких соединений в строительстве требуется не только специальный инструмент но и немалый опыт.

Поэтому у непрофессионалов такие соединения чаще всего получаются неаккуратными. Оптимальный вариант — применять новые виды металлического крепежа

Большинство сохранившихся памятников деревянной архитектуры возведено без единого гвоздя, с помощью одного только топора, и этот факт до сих пор вызывает восхищение. Но по прошествии веков изготавливаемые из металла крепёжные системы, применяемые для сооружения деревянных домов, сильно изменились, поэтому сегодня нет смысла повторять «подвиги» предков.

Строить надо просто, быстро и надежно. Рассмотрим предлагаемый производителями металлический крепёж на примере узлов и элементов, позволяющих значительно упростить и ускорить соединение лаг пола с балками или деревянными стенами, а заодно и некоторые другие операции.

Читать также: Чем убрать суперклей с рук

Торцевое соединение

Этот вид стыковки древесного материала имеет еще одну профессиональную формулировку – наращивание. Характерным отличием этого соединения является увеличение длины компонента строения за счет сбивания между собой древесных элементов во фронтонной части. Учитывая способ крепления деталей, изделия такого вида производства переносят значительные нагрузки при деформации древесины: сжатие, искривление или растяжение. Доска, полученная в результате наращивания, может быть прочнее цельного древесного массива.

Наращивание деревянных элементов, сопротивляющихся сжатию, может иметь несколько вариаций строения. Отличительной чертой данного наращивания являются брусья, обладающие и пазом и накладкой, зачастую имеющие одинаковые размеры по толщине и длине. Экспериментируя, появляется возможность выполнения стыкования материала с прямой накладной частью в половину дерева, или же выполнить стыкование с косой накладной частью. Для максимальной прочности элемента можно усложнить его шипами или несколькими видами стыка. Для оформления такого вида стыка понадобится вспомогательная клеевая фиксация либо же крепление шурупами или гвоздями.

https://youtube.com/watch?v=Y_IMs2NAO1o

По существу, торцевое наращивание сопротивляющееся растяжению, имеет накладную часть в замок. Для выполнения данного вида стыкования следует расчертить накладку и, следовательно, на одной из деталей необходимо вырезать паз, а на другой зубец. Подобный замок даст возможность избежать расстыковки деталей и сохранит надежность строения. Этот вид стыкования может иметь как прямую, так и косую накладную часть. В виде страховочного крепления можно применить клей, шурупы и гвозди.

Сопротивляющееся искривлению торцевое наращивание в основе фиксации практикует накладную часть с косым или ступенчатым стыком. Характерной чертой первого способа является срез торцевых сторон элемента под острым углом. Стоит отметить, что при выпиливании торцов не следует нарушать угол среза. Отличием второго типа от первого является наличие на фронтонных сторонах маленьких пазов и зубцов. Оба вида стыковок элементов обязаны быть с ровной поверхностью для накладок.

Для постройки больших домов из деревянных брусьев при их фиксации применяется железное либо древесное крепление. Древесными креплениями служат вставные или выдолбленные шипы, а железными служат хомуты и крепления железной проволокой. Чаще всего встречаются крепления бруса железными болтами.

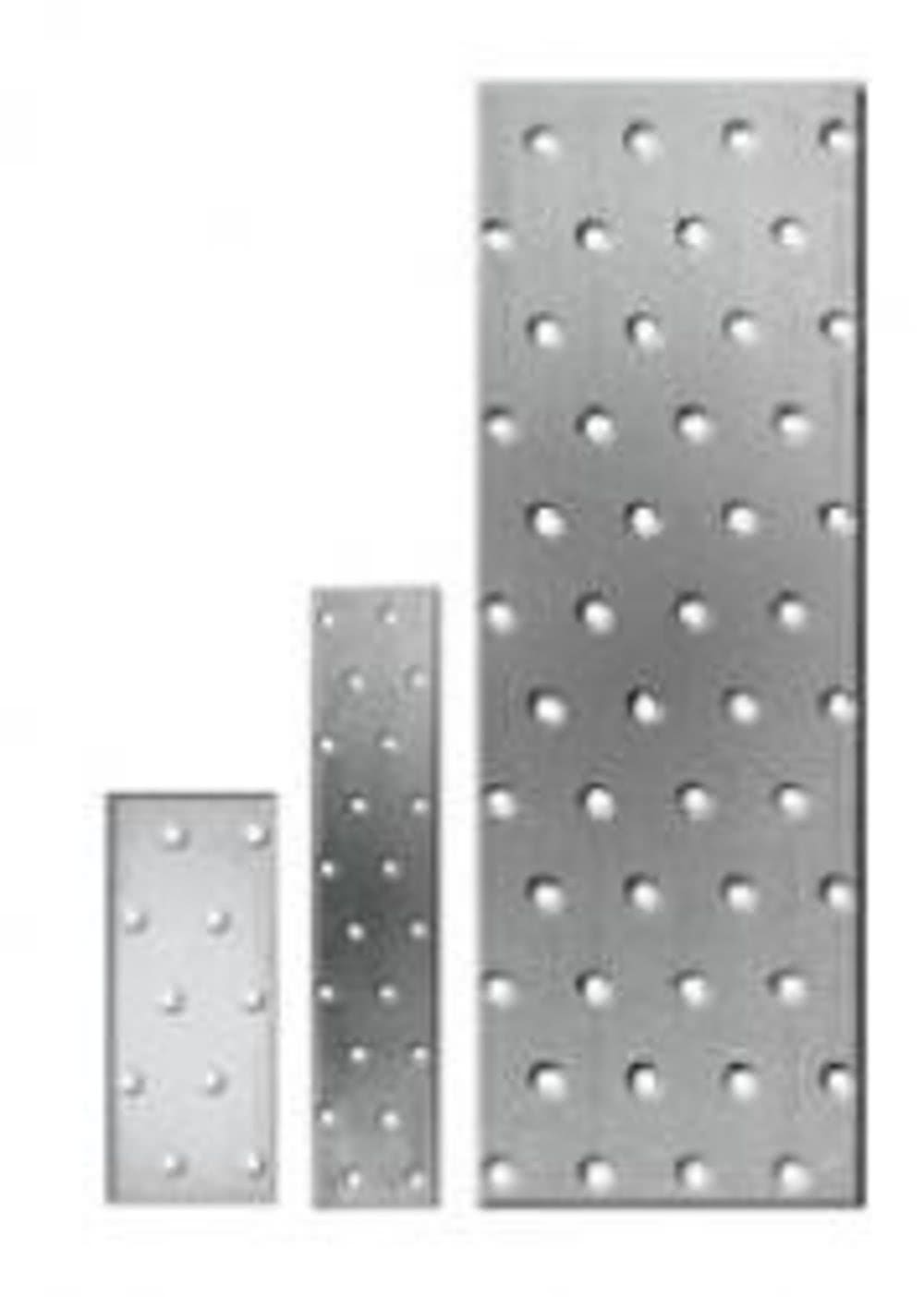

Крепеж с перфорацией

Основной материал монтажных элементов — оцинкованная сталь. Геометрия конструкций может быть различной. Общий признак — наличие множества отверстий. Перфорация дает возможность выбрать нужную точку крепления в дереве. Через нее ввинчивают саморезы или забивают винтовые гвозди. Преимущества этого вида крепежа:

- Экономия времени на соединение конструктивных элементов из дерева.

- Небольшое количество отходов при выполнении крепления узлов.

- Возможность установки нескольких метизов в одной плоскости. Это повышает несущую способность узла крепления.

- Многообразие видов монтажных изделий. Позволяет подобрать оптимальное решение для равномерного распределения нагрузки на деревянные компоненты части здания, сооружения.

- Универсальность. Подходит для всех пиломатериалов.

Типы:

- пластины;

- уголки;

- держатели для балок;

- рейки трехмерные;

- монтажная лента.

Пластины

Планки с множеством отверстий используются для скрепления деревянных элементов в одной плоскости. В плане детали могут быть разной формы (например, в виде литеры T, Z). Пластины изготавливаются из стали толщиной 1–3 мм и более.

Детали легко сгибаются, что удобно при сопряжении древесины под углом 90° и более. Ножницами по металлу пластины можно кроить.

Уголки

Для соединения деревянных конструкций под прямым углом применяются равносторонние, усиленные, с двойным усилением, анкерные металлические уголки. Существуют более сложные изделия: Z-образные, скользящие, других модификаций.

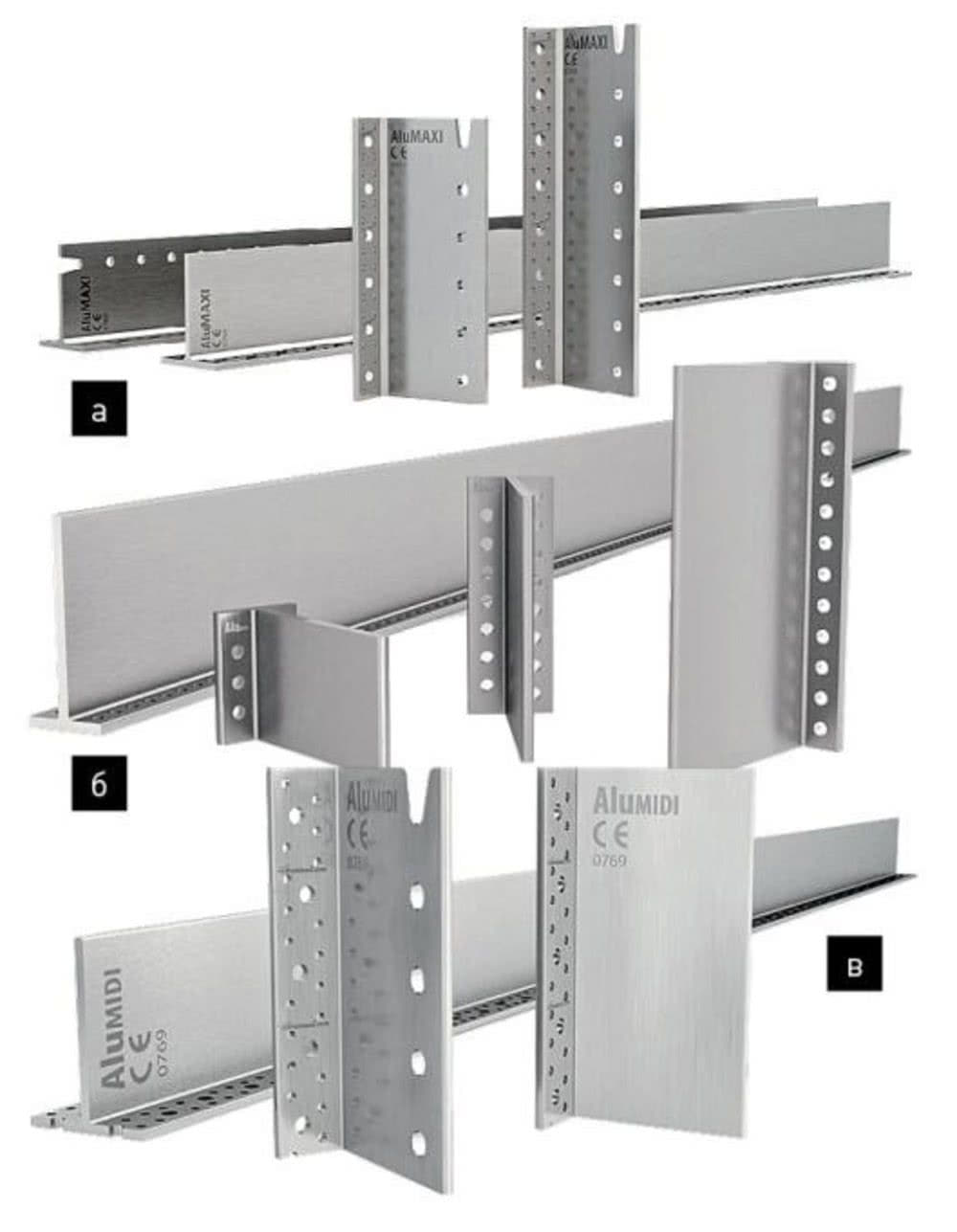

Держатели для балок

Изделие позволяет соединить балку и брусья. Крепление устанавливается на саморезах или шурупах. Опорная часть балки фиксируется с боков и снизу. Перпендикулярные плоскости стальной детали закрепляются на поперечном брусе. На фото представлен один из вариантов держателя.

Рейки трехмерные

Бывают разной длины. Особенность конструкции — элементы соединения фиксируют дерево в трех плоскостях. Рейки образуют прочное и надежное скрепление в узлах. Металлические продольные рейки выполняют две функции: связывают древесину в единую систему, являются несущими балками, которые берут на себя существенную часть вертикальной нагрузки.

Крепеж — Т-образный профиль из прочного стального сплава. Их производством занимается итальянская фирма Alumidi. Рейки подбираются исходя из поперечного сечения соединяемых элементов, уровня динамических и статических нагрузок.

Монтажная лента

Перфорированная оцинкованная стальная лента используется как вспомогательный фиксатор при выполнении сложных узлов деревянных конструкций. Ее легко разрезать на фрагменты. Применяется и в качестве крепления неметаллических изделий к древесине.

Наращивание по высоте

Из названия понятно, что суть заключается в удлинении брусьев или бревен в вертикальном направлении. Оси элементов находятся на одной вертикальной прямой. Виды наращивания такие:

- Наращивание впритык. Для восприятия случайных нагрузок по бокам вставляется заершенный штырь.

- Наращивание с одним или двумя шипами. Ширина и высота одного шипа должны быть не меньше одной трети толщины бруса. Глубина гнезда — чуть больше высоты шипа.

- Наращивание в полдерева. Концы обоих бревен нужно срезать на половину их толщины на 3-3,5 диаметра в длину.

- Наращивание языком. В одном брусе нужно выпилить развилку, в которую нужно вставить соответственно срезанный конец другой заготовки. Само соединение необходимо обернуть жестью.