Заклепочник своими руками

В некоторых рабочих ситуациях, когда приходится иметь дело с крепежом большого диаметра, не всегда достаточно мощности обычного ручного инструмента. Выйти из подобного положения можно, если заранее изготовить своими руками ручной заклепочник с учётом часто возникающих задач. В качестве основы для этого приспособления можно использовать стальной болт того же сечения, что и заклепка.

https://youtube.com/watch?v=qZh9vrJZrgc

На него следует навесить гайку, а затем надеть сверху небольшой упорный шариковый подшипник. Эта деталь поможет обеспечить равномерное распределение давления, когда инструмент будет оказывать усилие на заклепку, а также поможет предотвратить заклинивание гайки. Во время сборки самодельного ручного заклепочника обязательно следует надеть между крепежом и подшипником пару шайб, для правильного расчета количества которых следует ориентироваться на глубину проникновения крепежа в материал.

https://youtube.com/watch?v=1DGU9-P54LA

Установка крепежа с помощью самодельного заклепочника выполняется по следующему алгоритму:

- Сперва инструмент нужно совместить с отверстием необходимого диаметра, а затем, придерживая одним ключом гайку, следует выкрутить головку винта другим ключом.

- Под воздействием усилия, которое вынудит болт покинуть скрепляемую поверхность, заклепка будет деформирована, благодаря чему она с легкостью примет правильное положение в посадочном месте.

К такому способу установки крепежа следует прибегать, лишь когда мастер не располагает достаточным временем или возможностями для покупки фирменного инструмента для резьбовых заклепок. Самодельный заклепочник имеет лишь один существенный минус — во время работы болт может заклинить внутри крепежа. Чаще всего это происходит из-за чрезмерного давления на рукоятку инструмента либо слишком мягкой поверхности материала болта. Поэтому такую резьбу ничего не стоит срезать более твердой гайке.

Если у вас есть возможность воспользоваться токарным станкам, то можно попробовать сделать усовершенствованную версию механического заклепочника. Выглядит такой вариант инструмента в виде болта с резьбой разного диаметра. В головку со сквозным отверстием нужно поместить рычаг определённой длины, чтобы можно было надежно зафиксировать инструмент. Обязательно нужно надеть широкую шайбу между прижимной гайкой и заклепкой.

https://youtube.com/watch?v=KjmIly81vzs

Как и в предыдущем случае, шайба здесь нужна для того, чтобы обеспечить равномерное распределение давления. Главным плюсом такого самодельного заклепочника является то, что прижимная гайка может перемещаться по болту большого диаметра, являющемуся более надежным в отличие от крепежей размера М2-М4, а это позволит предотвратить появление деформации.

Домашние мастера, которым приходится регулярно выполнять разного рода работы бытового характера, должны иметь в своем арсенале массу разнообразных инструментов. В их числе должен быть и заклепочник, с помощью которого можно создать надежные соединения с минимальными усилиями.

https://youtube.com/watch?v=yBy134pHjPY

Но для обеспечения надлежащего соединения элементов необходимо правильно выбрать не только заклепочник, но и заклепки для него. Ведь ручной вариант инструмента в состоянии обеспечить надежное соединение только при использовании алюминиевых или медных заклепок, о чём знают немногие. Ещё необходимо позаботиться, чтобы ручной заклепочник обладал достаточной мощностью и смог эффективно выполнять свою основную задачу.

Иногда, когда с этим возникают проблемы, некоторые домашние мастера начинают задумываться о том, чтобы изготовить этот инструмент своими руками. Хотя такой подход к решению возникшей задачи можно рассматривать, однако иногда во время установки крепежа болт, который является главным рабочим узлом самодельного заклепочника, может заклинить. Поэтому постоянно использовать такой инструмент не рекомендуется.

https://youtube.com/watch?v=5NZyVZNqvNQ

Резьбовой заклепочник

Во время деформации фиксатора задачей заклепочника является сохранение внутренней резьбы. Если этого не сделать, тогда инструмент невозможно будет извлечь обратно. Резьбовой заклепочник можно использовать не только для металлических, но и для пластиковых заготовок. Это связано с минимальной нагрузкой, которую оказывает фиксатор после деформации на материал. В современной практике применяются ручные и пневматические заклепочники.

Резьбовые фиксаторы можно найти в ассортименте многих производителей инструмента. Чаще всего встречаются заклепочники с ручным механизмом фиксации. Это связано с их относительной дешевизной. Усилие им прикладывается по принципу рычага. Благодаря удлиненным рукояткам и механизму усилие от мышц пользователя передается на крепежный элемент. При желании заклепочник для резьбовых заклепок можно собрать самостоятельно, т. к. его механизм не слишком сложный. Среди ручных экземпляров выделяют:

- одноручные;

- двуручные.

Первый подходит для заклепок, диаметр которых не превышает 5 мм, а второй для заклепок в 6,4 мм. Это связано максимальным усилием, которое можно приложить к конкретному инструменту. Пневматические заклепочники часто используются на производствах. Они дают возможность в несколько раз увеличить скорость обработки деталей. Но такой прибор требует дополнительные модули для нормального функционирования. Основным является компрессор для нагнетания сжатого воздуха.

Способ использования

Работа с таким заклепочником не требует особых навыков и умений, важно просто понимать принцип. Первым этапом идет подготовительный

Его задачей является приведение поверхности деталей в требуемое состояние. Чтобы фиксация была надежной, поверхности должны быть ровными и прилегать друг к другу без щелей. В некоторых случаях понадобится использование шлифовальной машины или напильника, чтобы убрать остатки краски или заусенцы. Следующим шагом делается отметка в месте, где будет располагаться отверстие. Для этого можно использовать чертилку и кернер, который создаст небольшое углубление для сверла, чтобы оно не соскакивало со своего места.

Далее сверлится отверстие. Это ответственный этап, т. к. оно должно быть строго перпендикулярным без перекосов. Если не соблюсти этого требования, тогда будет сложно вставить заклепку

Важно правильно подобрать сверло. Его диаметр должен быть несколько больше диаметра заклепки

Если есть необходимость в установке заклепки с диаметром в 6,4 мм, тогда сверло должно быть 6,2 мм. Длина заклепки должна быть на несколько миллиметров больше ширины деталей, которые будут фиксироваться. Головка заклепочника помещается внутрь и производится сжатие крепежа. Усилие должно быть максимальным, чтобы фиксация была надежной. Обзор такого инструмента можно посмотреть ниже.

Самостоятельная сборка инструмента

Нет особых сложностей в сборке резьбового заклепочника своими руками. Для этого понадобится болт и гайка. Резьба болта должна иметь такой шаг и диаметр, чтобы свободно заходить в заклепку. Гайка фиксируется на болт, чтобы ее не заклинило во время работы, можно использовать небольшой подшипник, который также надевается на болт. Суть использования сводится к тому, что болт помещается внутрь заклепки. Гайка откручивается до тех пор, пока не зафиксирует головку заклепки, после этого необходимо начинать вращение болта. По мере его прохождения заклепка будет сжиматься и фиксировать детали. Чтобы было проще пользоваться инструментом, можно взять болт с внутренней шестигранной головкой, в которую можно вставить рычаг.

Недостатком такого прибора является сложность его использования. В некоторых случаях болт может заклинить в крепеже и его сложно будет выкрутить. Такой эффект появляется в тех случаях, когда болт изготовлен из мягкого материала. Самодельный резьбовой заклепочник отлично подойдет для одноразового применения. Если есть потребность постоянной работы с резьбовыми заклепками, тогда лучше обзавестись заводским инструментом. Видео о самодельном заклепочнике есть ниже.

Резьбовой заклепочник или гайкоклеп его плюсы и минусы

Это специальный вид заклепочников, который предназначен для работы с резьбовыми клепками. Такой вид инструмента обеспечивает более надежное соединение, а также дополнительно позволяет его усилить за счет использования болтов. Резьбовое соединение в итоге получается неразъемным. Отверстие после соединения имеет внутреннюю резьбу. Принцип работы резьбовых заклепочников основывается на том, что на головку инструмента (стержень или резьбовая часть) накручивается клепка с резьбой. После этого клепка, закрепленная на инструменте, вставляется в отверстие, и осуществляется сжимание рукояток. При сжатии рукояток происходит сминание или развальцовка с противоположной стороны клепки, в результате чего формируется шляпка.

Конструкция резьбового заклепочника представлена на фото. Такой вид инструмента относится к категории мощных, и поэтому чем больше размер заклепки, тем больше усилий необходимо прилагать оператору, чтобы выполнить соединение. К достоинствам таких устройств относится высокое качество соединения, усилить которое можно болтовым элементом. Кроме того, плюсом является возможность использования клепок разного размера, что также влияет на качество соединения. Недостатков у таких инструментов больше, и проявляются они по таким факторам:

- Высокая стоимость инструмента более 2500 тысяч рублей

- Необходимость прикладывания большого физического усилия, которое возрастает в зависимости от диаметра клепки

- Невысокая скорость соединения, так как предварительно клепку необходимо накрутить на резьбовой наконечник инструмента, а после соединения, выкрутить прибор

- Высокая стоимость не только инструмента, но и заклепок

Выбирать резьбовой заклепочник рационально только тогда, когда необходимо обеспечить надежное соединение листовой стали, а также при наличии отверстий большого диаметра. Наличие отверстий в местах соединения позволяет крепить полученную конструкцию.

Резьбовой заклепочник

Во время деформации фиксатора задачей заклепочника является сохранение внутренней резьбы. Если этого не сделать, тогда инструмент невозможно будет извлечь обратно. Резьбовой заклепочник можно использовать не только для металлических, но и для пластиковых заготовок. Это связано с минимальной нагрузкой, которую оказывает фиксатор после деформации на материал. В современной практике применяются ручные и пневматические заклепочники.

Резьбовые фиксаторы можно найти в ассортименте многих производителей инструмента. Чаще всего встречаются заклепочники с ручным механизмом фиксации. Это связано с их относительной дешевизной. Усилие им прикладывается по принципу рычага. Благодаря удлиненным рукояткам и механизму усилие от мышц пользователя передается на крепежный элемент. При желании заклепочник для резьбовых заклепок можно собрать самостоятельно, т. к. его механизм не слишком сложный. Среди ручных экземпляров выделяют:

Первый подходит для заклепок, диаметр которых не превышает 5 мм, а второй для заклепок в 6,4 мм. Это связано максимальным усилием, которое можно приложить к конкретному инструменту. Пневматические заклепочники часто используются на производствах. Они дают возможность в несколько раз увеличить скорость обработки деталей. Но такой прибор требует дополнительные модули для нормального функционирования. Основным является компрессор для нагнетания сжатого воздуха.

Способ использования

Работа с таким заклепочником не требует особых навыков и умений, важно просто понимать принцип. Первым этапом идет подготовительный

Его задачей является приведение поверхности деталей в требуемое состояние. Чтобы фиксация была надежной, поверхности должны быть ровными и прилегать друг к другу без щелей. В некоторых случаях понадобится использование шлифовальной машины или напильника, чтобы убрать остатки краски или заусенцы. Следующим шагом делается отметка в месте, где будет располагаться отверстие. Для этого можно использовать чертилку и кернер, который создаст небольшое углубление для сверла, чтобы оно не соскакивало со своего места.

Далее сверлится отверстие. Это ответственный этап, т. к. оно должно быть строго перпендикулярным без перекосов. Если не соблюсти этого требования, тогда будет сложно вставить заклепку

Важно правильно подобрать сверло. Его диаметр должен быть несколько больше диаметра заклепки

Если есть необходимость в установке заклепки с диаметром в 6,4 мм, тогда сверло должно быть 6,2 мм. Длина заклепки должна быть на несколько миллиметров больше ширины деталей, которые будут фиксироваться. Головка заклепочника помещается внутрь и производится сжатие крепежа. Усилие должно быть максимальным, чтобы фиксация была надежной. Обзор такого инструмента можно посмотреть ниже.

https://youtube.com/watch?v=K8uBGFf7FDU

Самостоятельная сборка инструмента

Нет особых сложностей в сборке резьбового заклепочника своими руками. Для этого понадобится болт и гайка. Резьба болта должна иметь такой шаг и диаметр, чтобы свободно заходить в заклепку. Гайка фиксируется на болт, чтобы ее не заклинило во время работы, можно использовать небольшой подшипник, который также надевается на болт. Суть использования сводится к тому, что болт помещается внутрь заклепки. Гайка откручивается до тех пор, пока не зафиксирует головку заклепки, после этого необходимо начинать вращение болта. По мере его прохождения заклепка будет сжиматься и фиксировать детали. Чтобы было проще пользоваться инструментом, можно взять болт с внутренней шестигранной головкой, в которую можно вставить рычаг.

Недостатком такого прибора является сложность его использования. В некоторых случаях болт может заклинить в крепеже и его сложно будет выкрутить. Такой эффект появляется в тех случаях, когда болт изготовлен из мягкого материала. Самодельный резьбовой заклепочник отлично подойдет для одноразового применения. Если есть потребность постоянной работы с резьбовыми заклепками, тогда лучше обзавестись заводским инструментом. Видео о самодельном заклепочнике есть ниже.

https://youtube.com/watch?v=c6UTapQ34E8

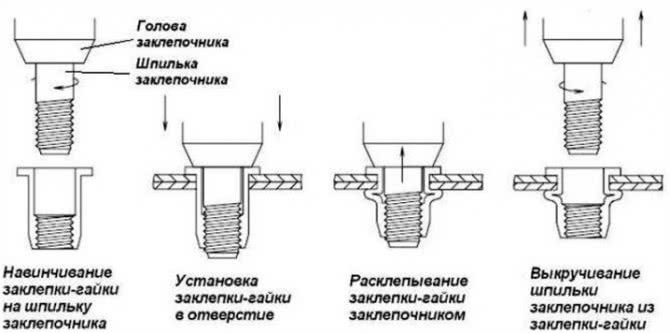

Пошаговая инструкция

Если есть заклёпочник, его нужно настроить на соответствующую гайку-заклёпку, отрегулировать ход резьбового штока в соответствии с длиной клёпки. Если все регулировки верны, пошаговая инструкция установки резьбовой заклёпки выглядит, в общих чертах, следующим образом:

Вот и всё, крепление с помощью винтовой заклёпки осуществлено. Если необходимо, можно укрепить соединение с помощью болта и гайки или установить любой другой элемент конструкции с использованием болта, так как на поверхности появилось резьбовое крепление.

Закрепить без заклёпочника резьбовую заклёпку, пользуясь самодельным устройством, вполне реально.

Если приспособление собрано из тех элементов, что приведены выше, в общих чертах ставить с его помощью заклёпку стоит следующим образом:

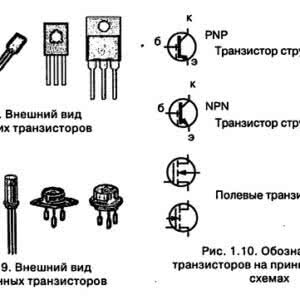

Виды заклепок

Соединение, которое получено с использованием заклепок является неразъемным. Внешний вид такого рода сочленений может отличаться. Это зависит от того, какие заклепки использовались в процессе. Внешний вид определяется условиями, в которых будет эксплуатироваться конкретное соединение. Чаще всего от соединения с заклепками требуется герметичность, чтобы вода или холодный воздух не попадал внутрь предмета или помещения. Чтобы добиться такого результата, заклепки часто располагают в несколько рядов. Их монтаж производится с использованием ручных или электрических инструментов. Ручные заклепочники дают возможность выполнить ограниченный объем работы в определенные сроки. С электроинструментом, объемы и качество возрастает.

Алгоритм создания сочленения с заклепками сводится к выбору места для крепежа, сверлению отверстия и фиксации оснастки. С использованием такого крепежного материала практически нет ограничения в том, какие элементы можно фиксировать между собой. При этом структура компонентов остается без повреждения. Недостатком для многих является трудоемкость процесса, которая включает в себя использование различных инструментов. В некоторых случаях требуется дополнительная герметизация швов. По времени он занимает больший промежуток времени, чем сварка или использование саморезов.

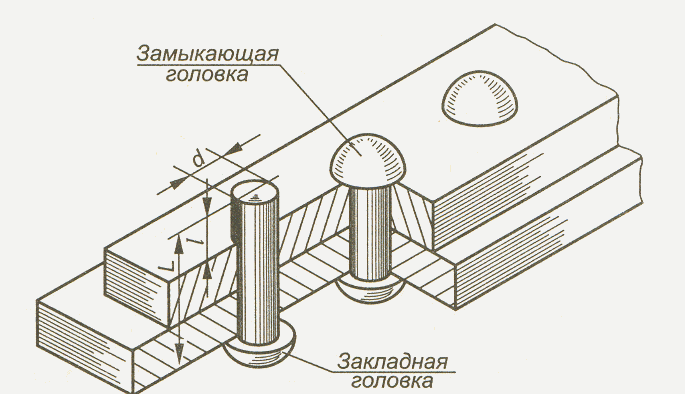

Заклепки различаются по способу фиксации и инструмента, который для этого понадобится. Изначально крепежный материал представлял собой небольшой цилиндр из металла. Чтобы зафиксировать детали с его помощью, необходимо было получить доступ к двум сторонам детали. Основным инструментом служил молоток, которым производилось расклепывание. Самым распространенным вариантом на данный момент является использование трубчатого крепежа или вытяжных заклепок. Фиксация с их помощью производится ручным или автоматическим заклепочником, который вытягивает шток с утолщенным наконечником. Последний и развальцовывает одну из частей. При этом не требуется доступ со второй стороны.

Другим вариантом, который сегодня широко применяется в производстве, являются винтовые или резьбовые крепежи. По внешнему виду фиксаторы напоминают полую трубку, в которой есть резьба. Для ее обработки понадобится особый заклепочник. В него монтируется стержень, а сам он помещается внутрь заклепки. После сдавливания рукоятки внешняя часть заклепочника удерживает фиксатор внутри, не давая ему сместиться. При этом происходит вытягивание стержня, который сжимает заклепку, увеличивая ее диаметр и плотно стопоря в отверстии. Такой способ монтажа можно без особых сложностей разделить на двух рабочих. Один из них сверлит отверстия и вставляет клепки, а второй обжимает их инструментом.

Заклепочник для вытяжных заклепок – что нужно знать о крепеже?

Конечно, скорость заклепочника – достаточно абстрактное понятие, современные инструменты способны работать и с еще большей скоростью, но нужно учитывать еще и время, которое понадобится на высверливание отверстий под вытяжные заклепки. Впрочем, с электрической дрелью это тоже не займет много времени. Поэтому, если вам предстоит выполнить серьезный объем работы по клепанию, заранее подготовьтесь!

Для начала выясним, что собой представляет вытяжной крепеж. По своей конструкции он кардинально отличается от привычной и известной модели и состоит из двух элементов – стержня и гильзы. Внешне такая конструкция напоминает миниатюрную шпагу, в которой вместо ручки гильза. Принцип работы изделия совершенно прост – гильза вставляется в подготовленное заранее отверстие, и заклепочник вытягивает стержень, вследствие чего гильза расплющивается, обеспечивая прочное крепление. Собственно, описание этого процесса заняло куда больше времени, чем его реализация.

Помимо высокой скорости работ, вытяжная заклепка обладает еще рядом неоспоримых преимуществ. Чего только стоит возможность клепать, имея доступ всего к одной стороне основания! Кроме того, никаких дополнительных приспособлений, характерных для обычного крепежа, не нужно, выполнять работы можно даже на весу! Высокая скорость работ во сто крат окупает и стоимость самого заклепочника и расходников. Кроме того, совершенно нет необходимости покупать дорогой инструмент – вытяжные заклепочники выпускаются на ручной, пневматической и электрической тяге, так что выбрать будет из чего!

Каким бы ни был инструмент, вам нужно гораздо больше внимания уделить выбору самой заклепки, руководствуясь следующими параметрами:

выдерживаемая нагрузка, которой будет подвергаться крепление. Технические характеристики каждого крепежа указываются в инструкции на упаковке

из какого материала изготовлены заклепки. Самыми прочными являются изделия из углеродистой стали. От воздействий атмосферных явлений такие заклепки защищает оцинковка без использования хрома. Если же на первом месте стоит защита от коррозии, то лучше всего для крепления подойдут заклепки из нержавеющей стали

Алюминиевые заклепки – самый легкий и дешевый вариант, обладающий неплохими техническими характеристиками

Но важно обратить внимание при покупке на производителя – китайские алюминиевые заклепки в большинстве своем производятся из низкокачественного сырья. Заклепки из меди, чаще всего, применяются кровельщиками, поскольку они обладают высокой пластичностью и отлично противостоят коррозии.

покрытие заклепок делится на стандартную, черную и катафорезную оцинковку

Последние два варианта используются, когда играет роль и вид заклепок.

Кроме того, следует определиться с типом бортика при покупке заклепок. Кроме стандартной «шляпки», применяемой повсеместно, заклепки бывают с широким и потайным бортиком. Широкие бортики нужны для крепления материалов, которые будут испытывать большее давление или обладают большей мягкостью. Потайные же заклепки обеспечивают ровную, гладкую поверхность, без выступающей шляпки.

Разновидности ручных инструментов

На сегодняшний день выпущено несколько разновидностей заклёпщиков, используемых в домашней мастерской. В эту категорию попадает резьбовой и вытяжной инструмент. Чтобы понять, какой из этих инструментов лучше, необходимо подробно изучить их характеристики и функциональные возможности.

На сегодняшний день выпущено несколько разновидностей заклёпщиков, используемых в домашней мастерской. В эту категорию попадает резьбовой и вытяжной инструмент. Чтобы понять, какой из этих инструментов лучше, необходимо подробно изучить их характеристики и функциональные возможности.

Вытяжной клепальщик ручного типа осуществляет крепление заклёпки посредством создания определённого тягового усилия. В тех заготовках, которые необходимо соединить между собой, просверливается небольшое сквозное отверстие, а уже после этого в самом устройстве определённым образом фиксируется заклёпка. После этого заклёпка аккуратно вставляется в подготовленное отверстие и тщательно распирается. Стоит учесть, что надёжная фиксация происходит благодаря сжиманию и разжиманию рукоятки устройства.

Для бытовых нужд можно приобрести резьбовой заклёпочник, режим работы которого практически аналогичен вытяжному агрегату. Единственное отличие состоит только в том, что в рабочем органе шарик втягивается внутрь заклёпки за счёт вращения резьбы. Этот способ соединения считается оптимальным для заготовок с небольшой толщиной. Связано это с тем, что на толстом металле гораздо проблематичнее выполнить нарезание резьбы. Огромное преимущество использования этого ручного инструмента состоит в том, что при необходимости в саму заклёпку можно вкрутить болт или винт.

https://youtube.com/watch?v=MZADDCfKWVg

Разновидности

Разница между заклепками такого типа кроется не только в их диаметре, но и в других параметрах, одним из которых является металл изготовления. В качестве основы может быть использованы:

- сталь;

- алюминий;

- медь;

- нержавейка.

Каждый из этих металлов имеет свои преимущества в сравнении с другими. Обычные стальные заклепки чаще всего покрываются цинком, чтобы предотвратить появление ржавчины в процессе эксплуатации. В этом отношении выигрывают изделия из нержавеющей стали, но их стоимость несколько выше. Также они обладают большей прочностью. Медь и алюминий применяются в случаях, когда требуется взаимодействие с подобным металлом, а заклепка не будет удерживать слишком тяжелый модуль. Каждый элемент имеет головку, которая гарантирует фиксацию с лицевой стороны. Она может быть плоской или потайной. Во втором варианте потребуется расширение внешнего диаметра отверстия, чтобы скрыть бортики. Используются потайные заклепки чаще всего в случае одностороннего монтажа. Последний осуществляется в ситуации, когда толщина металла заготовки больше заклепки и у последней нет возможности полноценно сжать его. В этом варианте фиксация происходит за счет расширения тела элемента внутри отверстия.

Навешиваемые модули имеют различный шаг и диаметр резьбы, поэтому требуются изделия, которые бы соответствовали им. Именно поэтому компании, занимающиеся выпуском таких фиксаторов чаще всего готовы предоставить своим клиентам заклепки, которые имеют диаметр от М4 до М8. Это касается гаечных конструкций, когда нет доступа к обратной стороне металла. Существует и винтовой вид разборного типа, который выпускается с размерами от М3 до М16. Профиль в срезе у изделия также может быть разным. Чаще всего используется круглый, но может быть и шестигранный. Во втором случае изготовления отверстия под такую единицу требует определенных усилий, но провернуть ее намного сложнее, а в некоторых случаях и невозможно, если сравнивать с круглым вариантом.

Резьбовые заклепки могут быть специализированными, поэтому в зависимости от области применения они могут отличаться сниженным сопротивлением для электрического тока. Другие элементы имеют повышенную прочность, т. к. предназначены для работы при больших нагрузках. В зависимости от формы фиксаторы способны обеспечить герметичное соединение. На головки некоторых элементов нанесены специальные пометки, которые позволяют идентифицировать их среди других изделий. В автомобилях часто используются заклепки с виброизоляцией. Особенно если речь идет о монтаже на корпусные детали.

Принцип работы

Как пользоваться заклепочником — пожалуй, самый важный вопрос, который интересует мастера. Для того чтобы создать надежное соединение, во время его выполнения необходимо придерживаться следующего алгоритма действий:

- Подготовка поверхности.

- Нанесение разметки и сверление отверстий.

- Монтаж крепежа.

На первом этапе необходимо хорошо выровнять поверхности, чтобы можно было обеспечить максимально плотный контакт между деталями.

Приступая к сверлению отверстий, необходимо следить за тем, чтобы они располагались строго по одной линии. Для надлежащего выполнения этой операции поверхности рекомендуется расположить на ровной плоскости, например, деревянной заготовке, к которой их следует зафиксировать. После этого переходят к нанесению мест расположения будущих отверстий. Далее, начинают проделывать отверстия, следя за тем, чтобы на каждой детали они располагались точно в обозначенных местах.

Важной задачей является обеспечить соответствие размера отверстия требуемым параметрам. Для этого рекомендуется брать сверло чуть большего диаметра. К примеру, если вы создаете отверстие диаметром 3,8 мм, вам следует использовать сверло диаметром 4 мм

К примеру, если вы создаете отверстие диаметром 3,8 мм, вам следует использовать сверло диаметром 4 мм.

https://youtube.com/watch?v=aGV8CU0ZwK0

Когда отверстия будут готовы, обязательно «примерьте» подготовленные крепежные элементы. Если всё сделано правильно, то голова заклепки будет плотно примыкать к поверхности в области кромки отверстия и полностью его закрывать.

На заключительном этапе устанавливают заклепки, придерживаясь следующего порядка:

- Сперва цилиндрическое тело заклепки нужно поместить в проделанное отверстие соединяемых элементов.

- С помощью заклепочника нужно захватить проходящий через все тело стержень, причём он должен быть зафиксирован губами или клепальной головкой инструмента непосредственно у основания головки цилиндра.

- Оказывая необходимое усилие на стержень, его нужно вытянуть через тело заклёпки, одновременно расширяя его шляпкой и деформируя конец цилиндра. В итоге у вас должно появиться обратная широкая часть заклепки на внутренней части соединяемых элементов.

- Подобрав необходимое усилие для заклепочника, детали надежно соединяются, после чего вам останется только отломать выступающие части вытянутого стержня.

В большинстве случаев при использовании ручного заклепочника приходится несколько раз нажимать на рычаг, чтобы добиться необходимого результата. После соединения элементов по одну его сторону будет располагаться головка тела заклепки, а по другую — расплющенный конец цилиндра, выглядящий как группа лепестков.

https://youtube.com/watch?v=LV6yUkuWtIg

Заклепочник ручной: как пользоваться

Для того чтобы применение заклепочника не вызывало больших трудностей, стоит тщательно подготовить необходимые детали. Приложите их к поверхности и сделайте разметку. Далее, нужно надеть строительные рукавицы и проделать отверстие, превышающее размер заклепки на несколько миллиметров. Делать это лучше плавно и аккуратно. Когда необходимо спрятать заклепку, то стоит сделать развальцевание.

Заклепку необходимо вставить в заклепочник, а ее шляпку направить в заранее сделанное отверстие. Потом надевается рабочая головка инструмента и сжимаются ручки. Из-за такого действия несколько деталей надежно соединяются.

Для того чтобы долго работать инструментом необходимо соблюдать простые правила.

Стоит следить за размерами используемых заклепок. Иначе фиксация может оказаться очень недолговечной. Когда диаметр был подобран неверно, то обычного сжатия ручек может не хватить для качественной фиксации материалов. Чтобы установить заклепку, головку инструмента нужно хорошо прижать, а только потом сжать его ручки. Для изготовления заклепок применяются самые разные материалы, например, сталь, нержавейка или алюминий. Когда необходимо добиться очень прочного соединения, то лучше выбрать заклепки из такого же материала, что и деталь. При использовании заклепочника стоит применять очки и рукавицы для защиты от металлических частей. Перед началом работ необходимо прочитать инструкцию. Это поможет не совершить самых распространенных ошибок. Необходимо хорошо осмотреть инструмент. Если любая из частей окажется поломанной, лучше отдать его специалисту, который способен быстро и качественно отремонтировать заклепочник.

Из-за быстрого развития технологий использование клепания стало довольно простым и не занимает много времени. В этом помогает применение ручного заклепочника. Это, прежде всего, очень удобный инструмент, упрощающий фиксацию деталей из металла.