Тонкости затачивания сверла

В зависимости от заявленного назначения сверла по металлу могут иметь отдельный вид заточки. Этот параметр также меняется в зависимости от толщины. Одноплоскостной вид заточки применим только для диаметров до 3 мм. Такие свёрла используют для мелких работ, чаще в радиоэлектронике и моделировании. Двухплоскостные сверла применимы в большинстве бытовых задач, в зависимости от диаметра. Конический тип заточки относят к узконаправленному инструменту – сверло универсального диаметра применяют для подготовки отверстий в алюминиевых листах. При затачивании наконечников используют такие методики:

- Ручная заточка – можно осуществить при помощи бруска или напильника. Недостаток – сложность выдерживания угла, что приводит к несоответствию симметрии режущей кромки.

- Бытовые станки – устройства для выдерживания строгого угла заточки. Если механизм заводского производства, то его можно настроить на точный угол и выставить только крайнюю часть.

- Промышленное оборудование для затачивания буров отличают по высокой мощности. Процедура проходит в полуавтоматическом режиме – достаточно вставить сверло в паз нужного диаметра и задать угол.

Внимание!

У промышленных устройств в бытовом варианте есть упрощенные аналоги с креплением на электродрель. При широком выборе диаметров можно заточить все сверла, для домашнего хозяйства.

Как отдельную разновидность прибора для затачивания инструмента выделяют электроточило. Этот аппарат относят к универсальной технике, так как на нем можно выполнить большее количество манипуляций. При затачивании сверла на электроточиле нужно крепко удерживать инструмент, так как вращение наждачного круга вырывает его из рук и сбивает угол.

Что нужно знать перед началом заточки

Заточка является довольно важным процессом, влияющим на последующую работу инструмента

Но важно знать, что не нужно натачивать его, если этого не требуется. Это является лишней тратой времени и сил (особенно при ручном затачивании)

Именно поэтому необходимо ознакомиться с признаками того, что инструмент затупился.

Во-первых, он быстро нагревается во время работы, деформируется и мешает нормально им пользоваться. Это является одним из признаков того, что пора заниматься заточкой.

Во-вторых, если во время процесса чувствуется, что отверстия просверливаются гораздо дольше, чем раньше, то стоит изучить сверло на предмет затупления.

И, наконец, в-третьих — выполненное отверстие получается слишком неровным. Это, наверное, один из самых главных признаков, указывающих на необходимость заточки.

Восстановление победитового сверла

Сверло с победитовым наконечником может со временем затупиться, и для его заточки потребуется алмазный круг. До того как начать процесс наточки, нужно убедиться в том, что высота оставшейся режущей части не менее 10 мм для того, чтобы заточка была возможна. Работу следует проводить на низких оборотах точильного круга.

Сверло с напайками затачивается по аналогии с обычными, малого диаметра — выполняя заточку задней поверхности. При этом стачивать поверхность следует до самой напайки. Также желательно подточить переднюю поверхность, особенно если пластина стерлась до самого сверла. Передняя поверхность обрабатывается таким образом, чтобы толщина напайки в центре стала меньше. Работать следует аккуратно во избежание лишнего среза рабочей поверхности.

Нужно внимательно следить за тем, чтобы сверло не перегревалось в процессе обработки, поскольку это грозит растрескиванием или даже обломом пластины в месте пайки. Для охлаждения перегретого наконечника подойдет любая охлаждающая жидкость, например, обычная вода. Тем не менее, если металл раскален докрасна, то макать его в воду ни в коем случае нельзя — сверло мгновенно треснет.

Процесс восстановления геометрической поверхности сверлильных инструментов по металлу и бетону необходим, поскольку данные материалы быстро убивают заводскую заточку инструмента. Теоретического материала по вопросу о том, как правильно точить сверла по металлу недостаточно, но все не так сложно и приходит с опытом.

Использование же специальной насадки для дрели позволяет сохранять все геометрические поверхности инструмента и идеально подойдет для тех, кто не имеет опыта в ручной наточке и боится испортить сверлильный инструмент.

То, какой вид металла будет сверлиться, влияет на угол требуемой заточки, а для работы с камнем и прочными сплавами подойдет сверлильный инструмент с победитовыми насадками.

Не следует забывать о том, что помимо правильной и своевременной заточки продлить срок службы инструмента поможет его правильное хранение в специальных пеналах и подставках.

https://youtube.com/watch?v=ci5ybAfqB8g

Originally posted 2018-03-28 15:14:38.

Приспособления для заточки

Для сокращения времени работы и улучшения ее качества важно подобрать приспособление, позволяющее удерживать режущий инструмент неподвижно. Нормальная заточка сверл по металлу во многом зависит от точности выставления требуемого угла и возможности регулирования подачи в процессе точения

Большинство приспособлений позволяет точить режущий инструмент размером 3–19 мм. Для восстановления спиралевидных изделий применяются как специализированные, так и обыкновенные станки с электроприводом и системой подачи, которые можно собрать самому и установить в гараже либо подсобном помещении.

Для работы в домашних условиях нет смысла покупать дорогостоящее профессиональное оборудование: можно ограничиться точильным кругом в паре с держателем либо вовсе выполнить выправку изделия вручную.

https://youtube.com/watch?v=65S1VqlKwBw

При помощи болгарки

Помимо самой машинки, для работы также нужны тиски, в которых фиксируется отлаживаемый режущий инструмент.

Чтобы заточить сверла по металлу болгаркой, необходимо соблюдать следующую последовательность работ:

- изделие вертикально зажать в тисках;

- сначала обработать тыльную кромку до удаления следов износа;

- рабочую грань обточить под 120°.

Для недопущения перегревания сверла контакт его со шлифовальным диском должен длиться не более 1–2 секунд. Эффект достигается за счет многократного снятия тонкого слоя металла с рабочей грани.

https://youtube.com/watch?v=Zy0727Rn7Vs

Заточка на точиле

Заточка на точильном круге считается более удобным и безопасным способом по сравнению с болгаркой.

Если опыт не позволяет определить уровень износа сверла по металлу и выполнить его оправку на точиле «на глаз», нужно воспользоваться специальным приспособлением – держателем, устанавливаемым вблизи рабочего диска. Во избежание смещения фиксатор надежно прикрепляется посредством болтового соединения.

На обточном станке затачивание сверл по металлу не представляет никакой сложности.

Инструмент закрепляется в фиксаторе, включается точило, и рабочие кромки слегка прижимаются к кругу под нужным углом. При наличии мелких зазубрин перед точением их следует удалить равномерно со всех сторон.

https://youtube.com/watch?v=YrOhVOKpv5c

При помощи насадки на дрель

Качественно и быстро точить сверла средних диаметров (4–10 мм) можно и без заточного круга, используя стандартные насадки для дрели.

Заточка производится в таком порядке:

- на дрель ставится насадка;

- в отверстие требуемого диаметра устанавливается сверло;

- включается дрель, изделие обтачивается с одной стороны;

- для отладки противоположной режущей грани инструмент поворачивается на 180°.

https://youtube.com/watch?v=ssFuVSX8mSQ

Применение насадки имеет некоторые особенности:

- Качественная и эффективная заточка возможна только для незначительно затупившихся сверл. При наличии глубоких повреждений, как правило образующихся при значительном перегреве металла, восстановить инструмент не получится.

- Фиксированный угол заточки. Насадка подходит только для сверл, используемых для работы с определенными материалами.

Заточка напильником или надфилем

Сверло, применяемое для обработки металла, заточить напильником либо надфилем невозможно по двум причинам:

- Твердость материала. Даже самый лучший напильник сотрется, прежде чем исправит режущий инструмент.

- При использовании алмазных либо абразивных брусков невозможно вручную выдержать нужный угол.

Угол заточки сверла по металлу

Например, для металлов твёрдого типа, приемлем угол заточки сверла приблизительно 120 градусов, для более мягкий металлов – 90.

Если работать придётся с мягкой бронзой, то угол при вершине будет равен 120—130 градусам; красная медь – 125; алюминий -140; пластмассы – 90-100; хрупкие материалы –140.

Угол заточки не может быть одинаковый для всех материалов!

Таким образом, угол заточки сверла устанавливается в зависимости от характеристики материала (при этом учитывается его пластичность и состояние).

Так, чем мягче материал, тем больше угол наклона. Однако этот принцип применяется на производстве.

В домашних условиях, когда одно и тоже сверло применяется для многих материалов, угол наклона зависит от диаметра сверла и меняется от 19 — 28° для сверл, которые имеют диаметр от 0,25- 10 мм.

Это интересно: Ультразвуковая ванна своими руками для чистки форсунок — объясняем детально

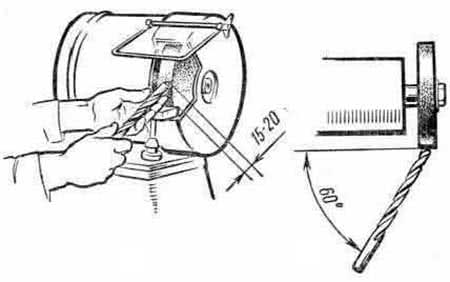

Заточка сверла на точильном станке.

На обычном точильном станке вы можете без труда заточить сверло по металлу, по дереву или по бетону. Важный момент — станок должен быть обязательно оборудован платформой, которая располагается перед рабочей поверхностью точильного диска. Расстояние между платформой и торцом круга должно быть не более одного миллиметра. В магазинах продаются точильные станки, у которых может этой платформы и не быть. Если ваш точильный станок не оборудован платформой, но желание наточить сверло все еще осталось — пролистайте ниже, где мы расскажем о том, как заточить сверло своими руками при помощи болгарки или наждачки.

Рекомендуем Как правильно пилить лобзиком: 6 простых лайфхаков безупречного пила

Если насадка сильно затупилась, т.е. режущие кромки с задними поверхностями стали несимметричными, чтобы правильно заточить инструмент, желательно сделать простое приспособление, выполнив следующие действия:

- Начертите прямую линию на подручнике под углом в 60 градусов по отношению к рабочей поверхности точильного круга. Линия должна быть нарисована напротив рабочей поверхности;

- Закрепите на платформе обрезок металлического уголка, который нужно выровнять по намеченной линии, как показано на фотографии. Т.е. уголок должен быть расположен под 60 градусов к рабочей поверхности. Чтобы зафиксировать этот уголок вы можете воспользоваться обычной струбциной. Если заточка сверел для вас частое занятие, то можно просверлить отверстие в платформе и зафиксировать уголок с помощью болтов с гайками;

С помощью этого простого приспособления в виде уголка вы можете приложить своими руками сверло и таким образом обеспечить постоянный уклон в 60 градусов для заточки. Прежде, чем начать работу, вам нужно установить на станок крупноабразивный диск. Не забывайте о технике безопасности и обязательно наденьте защитные перчатки и очки. Затем включите станок и правильно возьмите в руки сверло. Для этого положите два пальца правой руки на подручник, и на них уложите затачиваемый инструмент. В результате пальцы будут служить опорой. Левой рукой возьмитесь за хвостовик затачиваемого инструмента. Само сверло поверните так, чтобы режущая кромка, которую вы будете затачивать, располагалась строго горизонтально.

Теперь вам нужно приложить сверло боковой плоскостью к спинке уголка и подвести его к рабочей поверхности точильного круга. Правая рука остается неподвижной, а левая, которая держит сверло, должна слегка перемещаться в вертикальной плоскости, совершая покачивания. Таким образом проходит заточка от режущей кромки до конца задней поверхности.

По такому принципу совершите несколько простых покачивающих движений левой рукой снизу вверх. Сильного упора создавать нет необходимости, так как у вас просто вырвет сверло из рук. Когда вы заточите одну поверхность, то поверните сверло на 180 градусов и точно так же обработайте вторую поверхность. Когда вы закончите заточку сверла, то убедитесь в том, что угол при вершине равен 120 градусам, что оптимально для сверла по металлу. Так же убедитесь в том, что кромки и задние спинки сверла получились симметричными.

Надо сказать, что в результате перемещения хвостовика в вертикальной плоскости, задняя поверхность получается скругленной. Поэтому такая заточка называется конической. Она применяется для сверл диаметром более трех миллиметров. Правильно заточить более тонкое сверло по металлу еще проще – его режущая часть прижимается к плоскости точила и затачивается без каких-либо покачиваний. В результате задняя поверхность приобретает одну ровную плоскость. Поэтому такая заточка называется одноплоскостной. Хват сверла при такой обработке показан на фото ниже.

После того как заточка будет завершена и инструмент приобретет правильную форму, нужно выполнить доводку. Дело в том, что поверхность после заточки крупным абразивом далека от идеала. Поэтому нужно установить на станок диск с мелким абразивом и удалить все шероховатости. В результате поверхность должна получиться идеально гладкой.

Чтобы убедиться, что работа выполнена верно, попробуйте просверлить отверстие, можно даже не глубокое, и убедитесь, что кромка получилась гладкой и ровной. Это главный показатель заточенного инструмента.

Абсолютно также точатся и сверла по дереву. Единственное, их угол при вершине делается более острым – 140 градусов. Соответственно, инструмент подносится к точилу под углом 70 градусов.

Совсем тупое…

Любое сверло, в том числе и по металлу изнашивается в процессе эксплуатации. Время его полноценной работы определяется только степенью его активного использования и выполняемым объемом сверления. Признаков негодности сверла и необходимости его немедленной заточки несколько:

- Сверло медленно и неравномерно погружается в материал обрабатываемой заготовки.

- При работе сверло быстро и сильно нагревается – чрезмерное трение и «жевание» металла вместо его резки вызывают существенное выделение тепловой энергии.

- Выполняемое сверление сопровождается сильным и крайне противным визжаще-скрипящим звуком.

- Законченные отверстия имеют рваные края и грубую, шероховатую внутреннюю поверхность.

В целом, выполненные тупым режущим инструментом работы просто малоэффективны: для скромного результата требуется приложение существенных физических и временных усилий. От чрезмерного трения и нагрева и без того тупое сверло будет изнашиваться еще быстрее.

Заточка сверла

Первая задача – сделать задние поверхности ровными и с одинаковым наклоном. Чтобы правильно ориентировать сверло при заточке, на подручнике абразивного круга нанесите маркером черту под углом к рабочей поверхности круга, соответствующим углу между режущей кромкой и осью сверла (половина угла при вершине). В домашних условиях обычно упрощают задачу и располагают сверло под углом 60°.

Сверло опирается на указательный палец (или на пальцы, при большом диаметре) опирающийся на подручник. Сверло следует расположить боковой стороной параллельно нанесенной контрольной линии. Сверху прижмите его большим пальцем той же руки. Вторая рука держит хвостовик и управляет перемещением сверла во всех плоскостях, фиксирует его в нужном положении. Степень прижима сверла к кругу регулируют обе руки. Не следует сильно сжимать и напрягать пальцы. Держать сверло требуется горизонтально, допускается опускание хвостовика ниже режущей части, но ни в коем случае не наоборот.

Режущая кромка должна встать горизонтально и важно сохранять такое положение в течение заточки задней поверхности. Сверло аккуратно подводится к работающему точилу, касается его с легким нажимом, затем хвостовик следует плавно опустить вниз, не ослабляя нажима

Затем сверло немного отводится назад. Операция может выполняться несколько раз, в зависимости от степени износа рабочей части.

Далее сверло разворачивается вокруг продольной оси на 180 градусов, и операция заточки повторяется для второй задней поверхности

Важно постараться не изменить первоначального положения рук и расположить кромку горизонтально, создать аналогичное первому усилие прижима. Если вторую кромку требуется сточить сильнее, чем первую, операция ее заточки повторяется большее число раз

Следом выполняется проверка обточенных поверхностей. Ее можно сделать на глаз – режущая кромка должна быть выше всех остальных поверхностей, а задние поверхности должны иметь одинаковую форму и размер. Сверло осматривается на просвет, чтобы отблески на металле не мешали, отгородите его рукой от источника света.

Результат заточки можно проверить шаблоном, прикладывая его поочередно к задним поверхностям вертикально расположенного сверла. Если заметны расхождения, следует подкорректировать на точиле менее сточенную заднюю поверхность. Длина рабочих кромок проверяется штангенциркулем – замеряется расстояние от перемычки до места перехода режущей кромки в ленточку. При расхождении параметров подтачивается более короткая кромка.

Чтобы сверло при заточке было максимально точно ориентировано под заданным углом, в качестве направляющего элемента удобно использовать обрезок стального или алюминиевого уголка с полкой 30 — 40 мм. Обрезок уголка длиной около 70 мм при помощи небольшой струбцины крепится к подручнику таким образом, чтобы сверло, прижатое к нему боковой частью, режущей кромкой попадало точно на рабочую часть абразивного круга. Прилегание боковой части к направляющей следует поддерживать в течение всего цикла заточки.

В процессе заточки сверло следует охлаждать в емкости с водой или машинным маслом – перегретый металл хуже обрабатывается и может повредиться.

Если результат заточки вас удовлетворил, желательно выполнить доводку рабочих кромок на круге из карбида кремния, придать им гладкость, что увеличивает рабочий ресурс сверла.

Видео по теме «как правильно затачивать сверла по металлу»:

https://youtube.com/watch?v=wY2X2IkNmf8

Шаг 19: Закрепляем на бруске

Поместите сверло в пропил на бруске. Брусок установите в тиски таким образом, чтобы хвостовик был над захватом, а захват немного выходил за скошенную сторону бруска. Поверните, чтобы одна из режущих кромок совпала с направляющим краем треугольного выреза. Закрепите струбциной. Капните немного масла на точильный брусок. Проведите вдоль скошенной стороны устройства, тем самым затачивая сверло.

Когда точильный брусок перестанет снимать металл, поверните сверло на полоборота и точите другую кромку. Проверить самодельную заточку можно с помощью увеличительного стекла, если нужно.

Приспособления для заточки

Естественно, сделать сверло своими руками снова острым, причем прямо у себя дома – достаточно сложно. Вам понадобится различный инвентарь.

Даже в самом минимальном наборе понадобится следующее:

- заточный наждачный станок;

- комплект точильных кругов (их твердость выбирают, исходя от того, из чего было изготовлено сверло);

- тазик или любой другой сосуд, в который будем набирать хладагент (вода или машинное масло);

- приспособления для обеспечения необходимого угла заточки.

Что можно применить, если ситуация критичная и дома нет почти ничего для заточки?

Болгарка

Если заточного наждачного станка под рукой не имеется, а под каким углом затачивать — не столь критично важно, можно использовать болгарку. Есть два способа как точить сверла дома этим инструментом:

Есть два способа как точить сверла дома этим инструментом:

- Сверло нужно надежно закрепить в тисках (естественно, тщательно проверяем угол крепления). Затем на болгарку ставим абразивный диск по металлу, после чего включаем ее и аккуратно подносим к затачиваемому сверлу.

- Во втором случае крепится не сверло, а непосредственно сама болгарка. На нее ставим диск с мелкозернистой наждачной бумагой. Запускаем болгарку и аккуратно прислоняем к диску на ней сверло (естественно, рабочей режущей поверхностью).

Данный метод имеет свои минусы. Это опасность травмироваться, поскольку во время работы сверло постоянно так и норовит соскочить с круга.

Надфиль

Заточить сверло возможно и обычным напильником. Сделать это можно даже без особого опыта, нужно просто подобрать подходящий надфиль, чтобы быть уверенным, как правильно затачивать сверла по металлу. Но здесь есть один нюанс. Сверла (даже «бюджетные») делают из инструментальной быстрорежущей стали, поэтому надфиль нужно брать обязательно с напылением из алмазной крошки (другой напильник не «возьмет» наш инструмент). Ну и не обойтись без тисков — в них необходимо надежно зафиксировать сверло.

Наждачный станок

Естественно, лучше всего затачивать сверла дома на наждачном станке

Главное в том, как затачивать сверла по металлу, заключается в важном нюансе: режущую кромку подносим к кругу так, чтобы она была параллельной ему. Подобный способ лучше всего подойдет для обработки сверл менее 10 миллиметров

Конечно, точить на таком станке возможно и сверла более 16 миллиметров, но для этого придется купить специальные инструменты. Дополнительные приспособления подойдут и для затачивания универсальных сверл и таких, которые применяются, чтобы проделывать глухие или глубокие отверстия.

Победитовые сверла, или что тверже камня

Самое важное и главное правило, которое вы должны запомнить, очень простое и логичное: ваш режущий инструмент просто обязан быть тверже, нежели тот материал, который вы собираетесь обрабатывать!

Также победитовые сверла различаются по твердости/мягкости. Выбор зависит от того, с каким материалом вы собираетесь работать, будь то твердый гранит, или же более мягкий по своей структуре кирпич.

Так же стоит отметить, что сверла следует затачивать. Победитовые сверла продаются уже полностью подготовленными к работе, их мы не затрагиваем. А поговорим о заточке обыкновенного сверла.

Но не надейтесь, что вы заточите сверло так, как это сделано по заводской технологии. В домашних условиях, к сожалению. Вам не удастся этого повторить.

Что касается выбора, здесь все очень просто. Цена зависит от производителя. Однако качество большого отличия не имеет.

Рекомендации

Обычные свёрла подтачиваются своими руками на простом точиле, пильном станке с большим шлифдиском, болгарке или дрели с насадкой. Но для корончатых может потребоваться особый станок. Дело в том, что коронка обладает осью – основным сверлом, представляющим собой обычное изделие. И если оно точится по-простому, то зубчатая, похожая на пилу кромка коронки потребует станочных условий. То же самое справедливо и для конусно-ступенчатых буров.

В худшем случае из-за интоксикации ржавеющей в солёной среде глаза сталью человек запросто его потеряет. Будьте осторожны, не сверлите «в потолок» без каски – падающая стружка также попадает в незащищённые глаза.

Подбирайте верный угол подточки. Слишком «пологое» сверло не просверлит сталь, слишком «крутое» – дерево, алюминий, бронзу, магний, пластик. Неправильно подобранный угол либо заставит сверло вилять, и отверстие сместится, либо оно заклинит и сломается.

Не сверлите обычной быстрорежущей сталью стекло, керамогранит, гранит, керамику, высокопрочную глину. Для этих материалов есть так называемый победит. Победитовый сплав значительно превосходит быстрорежущую сталь по прочности. Не пытайтесь просверлить закалённое стекло – оно тут же рассыплется.

Не точите победитовые свёрла простыми наждаками и каменно-остеклованными кругами – для этих изделий есть алмаз, вроде тех кругов, которыми режут камень, кирпич и калёную сталь. Обтачивайте победитовые свёрла на малых оборотах.

Не перегревайте сверло при обточке – перегретая сталь испытает отпуск и станет заметно хуже. Она уже не будет ни калёной, ни быстрорежущей (инструментальной).

Не охлаждайте раскалённое докрасна точёное сверло в воде или иных холодных жидкостях – от резкого охлаждения оно пронизывается микротрещинами. При первой же попытке просверлить заготовку изделие тут же сломается.

Не отклоняйте сверло при обточке. Малейший уход – хотя бы на градус – приведёт к неравномерному обтачиванию, возникнет вибрация, ломающая сам бур и расшатывающая редуктор и двигатель дрели.

Длина рабочей части не должна быть менее сантиметра. Если сверло сломалось пополам, и часть режущей области выброшена, то не обтачивайте свёрла, чья рабочая часть составляет теперь менее сантиметра.

Буры с напайкой твёрдого сплава (например, с победитовым наконечником, алмазным напылением) точатся теми же средствами, что и цельноизготовленные буры из тех же материалов.

Как легко заточить сверло, смотрите далее.

Геометрия и части сверла

Перед выяснением, как заточить сверло по металлу, необходимо разобраться с устройством и геометрией данного инструмента. Составные элементы конструкции показаны на рисунке ниже.

На картинке нужно найти следующие части, которые пригодятся в дальнейшем:

Режущие кромки, именно они снимают стружку с металла при работе.

Перемычка.

Задние поверхности (затылок).

Канавки для эвакуации стружки.

Спинки.

Ленточки.

Хвостовик.

При заострении обрабатываются задние поверхности и перемычка. Режущая кромка образуется плоскостью канавки и затылка. Именно задняя поверхность обрабатывается при заострении инструмента. Форма затылка, в частности более низкое положение относительно режущей кромки, необходима, чтобы кромка при сверлении находилась выше задней поверхности. Это требуется для снижения трения при работе и передаче всего давления на режущую кромку.

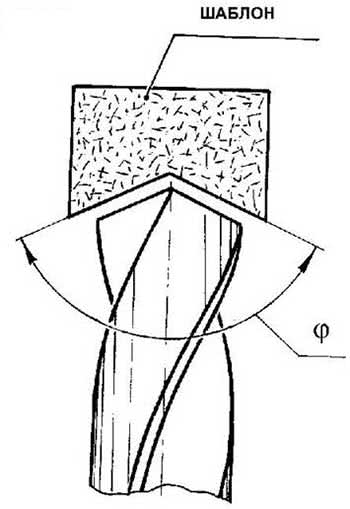

Кривизну и наклон режущей кромки необходимо определять специальным шаблоном, примеряя его к центру сверла. Главный параметр инструмента – угол при вершине, который образуется режущими кромками. Именно он определяет, какой металл можно сверлить бором.

Градусы для просверливаемых предметов такие:

сталь – 140;

нержавейка – 135-140;

для толстых листов – 130;

для чугуна делается 2 угла: основной – 118, дополнительный – 90;

алюминий, бронза и другие металлы средней твёрдости – 118;

медь и прочие мягкие металлы – 100.

Также следует контролировать работу с помощью угла, который образуется режущей кромкой и осью инструмента. Для его измерения нужно наложить шаблон на боковую поверхность сверла. Здесь обязана находиться половина от угла при вершине. Такой способ измерения даёт гарантию, что сверло станет симметричным.

Важно! Симметричность сверла гораздо важнее соответствия угла при вершине. Так как именно кромка срезает полоски с металла, то для заточки потребуется придать этой части достаточную остроту, удалив все сколы и неровности

Для этого обрабатывается затылочная часть сверла, которая вместе с канавкой и задаёт угол

Так как именно кромка срезает полоски с металла, то для заточки потребуется придать этой части достаточную остроту, удалив все сколы и неровности. Для этого обрабатывается затылочная часть сверла, которая вместе с канавкой и задаёт угол.

Сверла по металлу бывают разных видов, все они используются в определённых случаях:

Винтовой или спиральный тип.

Наиболее распространённый вид, часто с ним работают в быту. Подходит для создания отверстий в большинстве ситуаций, простой в эксплуатации и заточке.

Плоский тип или перо.

Назван так из-за того, что рабочее лезвие имеет вид лопатки. Применяется для формирования глубоких отверстий широкого диаметра.

Односторонний тип.

Используется в тех случаях, когда нужно сделать отверстие с очень точным диаметром. Расположение режущей кромки с одной стороны позволяет это сделать.

Охлаждающийся тип.

Инструмент, внутри которого имеются каналы для охлаждающей жидкости. Используются при длительном сверлении твёрдых металлов, когда есть риск перегрева.

Коронка.

Сверло имеет вид полой шайбы или кольца. Режущая часть часто зазубренная, из-за чего наконечник именуется коронкой. Используется, когда нужно сделать широкое отверстие.

Конусный тип.

Благодаря форме сверло легко центрируется при работе. К тому же один инструмент может делать разные по величине отверстия.

Осталось затронуть тему шаблонов. Простейший шаблон можно сделать самостоятельно из мягкого металла. Для этого достаточно в листе вырезать треугольные впадины с ровным градусом. Обычно это 116-118о (можно округлить до 120о) и 58-59о (или 60о). Первый нужен для проверки угла при вершине, второй – для контроля угла, который задаётся задней поверхностью и канавкой.

Схема простейшего шаблона представлена ниже:

Рекомендации по выбору

Выбирая станки для заточки металлорежущего инструмента, необходимо обращать внимание на ряд показателей, в том числе:

- Универсальность или специализацию;

- Скорость и производительность станка;

- Требования к установке и эксплуатации;

- Класс точности;

- Мощность и степень автоматизации станка.

Предприятиям, работающим с различными видами режущего оборудования, стоит рассмотреть вариант приобретения универсальных станков. Они могут применяться для восстановления различных режущих инструментов – разверток, зенкеров, фрез, сверл, метчиков и т.д. Широкий модельный ряд позволяет выбрать устройство, подходящее по параметрам заточки, скорости и производительности и т.п. На некоторых устройствах может быть установлен алмазный или эльборовый круг, который осуществляет заточку торцевой или режущей грани. Настройка направления заточки – вдоль или поперек – регулируется вручную. На станках полуавтоматического типа имеется гидропривод или электропривод для перемещения стола, при этом станок может быть оснащен системой подачи охлаждающей жидкости. Комплектация станков универсального типа предусматривает выполнение широкого спектра основных и дополнительных рабочих операций, что в разы повышает функциональность оборудования.

Точильный станок и его модификации

Итак, базовая часть оборудования – станок для заточки.

Один из самых простых вариантов – закрепленная на основании болгарка с подходящим шлифовальным кругом.

При помощи специального держателя электроинструмент закрепляется на столе или верстаке так, чтобы при вращении патрона не происходило смещения, а вибрация гасилась. С помощью такого устройства можно не только точить инструмент, но и шлифовать детали. В зависимости от того, как именно удобно работать, ось вращения направляется горизонтально или вертикально.

Следующий вариант – простейший заточной станок, например, советского еще производства ИЭ-9703 (так называемое точило).

Здесь есть место для установки только одно круга.

Более «продвинутый» вариант того же типа – обдирочно-заточной станок 3К634 и его аналоги. Для дома такое оборудование обычно не нужно, это промышленный вариант. В крайнем случае – для активно используемой мастерской.

Из более современных и компактных универсальных изделий хочется назвать такие:

- ELITECH CT600C. Практичный, можно точить все, что угодно – от сверл до цепей и топоров. Для работы с мелким инструментом есть увеличительное стекло, лампа. В наличии искрогаситель, достаточно мощный привод;

- ЗУБР ЗТШМ-150/686Л. По конструкции похож на предыдущий, но попроще – и подешевле;

- Энергомаш ТС-6010С. Очень удобная вещь, с отдельными блоками для заточки разного инструмента, с возможностью жесткой фиксации затачиваемого изделия для получения нужного угла заточки.

Специализированные станки для заточки сверл по металлу (и не только) имеют более узкий функционал. Они различаются по числу одновременно затачиваемого инструмента, его минимальному/максимальному диаметру и возможному углу заточки.

Например, станки OPTIgrind GQ-D13 и OPTIgrind DG 20 Vario отличаются и по углу, и по диаметру сверл, и по габаритам/мощности. Общее у них, пожалуй, только количество одновременно обрабатываемого изделия – одно за раз.

OPTIgrind GQ-D13 OPTIgrind DG 20 Vario

Удобны станки с заточным кругом и специальным держателем для сверла. Меняя положение держателя, можно регулировать угол заточки.К таким профессиональным станкам можно купить наборы цанг для заточки, дополнительные шаблоны и прочие полезные девайсы, заметно облегчающие работу.

Для домашнего использования профессиональные станки — это все же немного чересчур. Можно обойтись упрощенными станочками, предназначенными только для сверл и не огорчающих покупателей заоблачной ценой.

Кроме того, есть специальные насадки на дрель, позволяющие точить сверла сравнительно быстро и с хорошей точностью. Последний параметр, конечно, зависит от качества насадки. Увы, у таких насадок обычно фиксированный угол заточки – чаще всего стандартные 118 градусов.

Оба последних варианта работают по одному принципу – сверло вставляется рабочей частью вниз в соответствующее диаметру отверстие на насадке и прижимается. Включается аппарат, происходит заточка.