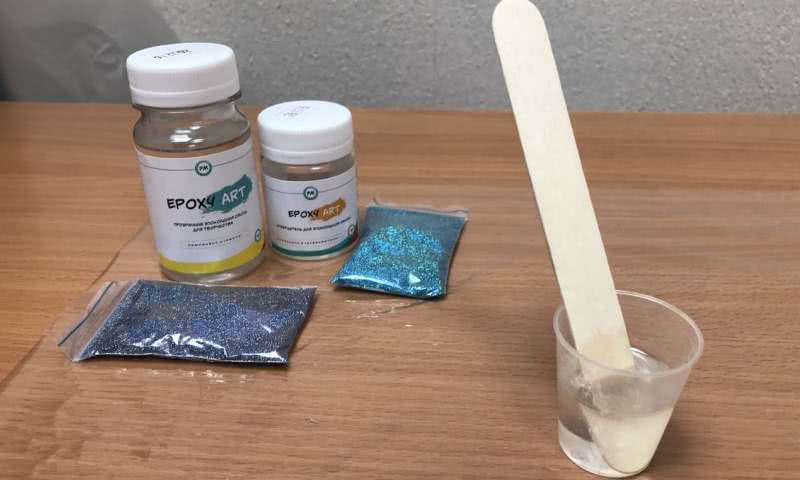

Инструкция по применению ЭД-20: пропорции отвердителя и эпоксидной смолы

Как уже упоминалось выше, эпоксидка ЭД-20 и отвердитель ПЭПА − самые простые в использовании. Рассмотрим их пропорции и методику смешивания:

- возьмём стандартные пропорции, подходящие для составов, используемых при изготовлении небольших изделий – на 10 частей ЭД-20 берётся одна часть отвердителя;

- взвешивайте всё предельно точно, до 1 грамма;

- подогревать ничего не нужно, подобные составы и так прекрасно работают в композите и прекрасно перемешиваются;

- после тщательного взвешивания доводим оба раствора до абсолютной однородности;

- когда смешивание завершили, можно сразу приступать к работе с разведённой эпоксидкой.

Так выглядит разведённый компаунд ЭД-20 с отвердителем ПЭПА

Применение

По областям применения смолы тоже можно разделить на группы. В строительстве смола широко применяется при нанесении разметочных полос на трассах, изготовлении плит для полов и для наливных полов. Эпоксидка, как материал для покрытия, востребована в декоративных и отделочных работах. В составе стеклопластика и углепластика она встречается в ремонте аэродромов, дорог и железобетонных конструкций. Проводятся даже такие сложные и ответственные ремонтные работы, как склеивание конструкций мостов.

Из смолы изготавливают гребные винты судов, а также лопатки компрессоров. Эпоксидка является основным материалом для производства газовых и жидкостных сосудов, резервуаров. В машиностроении полимер может исправить дефекты литья, используется для штампов и форм. Из смолы делают даже некоторые инструменты. Прочность материала позволяет изготавливать рессоры и пружины. Из стеклопластика на основе смолы делают антифрикционные накладки.

Широко применяется полимер и в авиастроении. Например, обшивки крыльев, на которые приходится большая нагрузка, сделаны из композитного материала на основе эпоксидных смол. Полимер встречается в таких узлах, как обшивка фюзеляжа, конуса сопел, оперение и детали реактивного двигателя. Лопасти вертолета, корпус двигателей в ракете и топливные баки сделаны из эпоксидки. Подводя итог, следует отметить, что смола применяется в таких отраслях, как строительство, электротехника, машиностроение, самолетостроение, ракетостроение и судостроение.

Получение

Схема производства жидких эпоксидных смол периодическим методом. 1 — реактор; 2, 6 — холодильники; 3 — приёмник; 4 — фильтры; 5 — аппарат для отгонки толуола; 7 — сборник.

Впервые эпоксидная смола была получена швейцарским химиком Кастаном в 1936 году.

Эпоксидную смолу получают поликонденсацией эпихлоргидрина с различными органическими соединениями: от фенола до пищевых масел, например, соевого. Такой способ носит название «эпоксидирование».

Ценные сорта эпоксидных смол получают каталитическим окислением непредельных соединений. Например, таким образом получают циклоалифатические смолы, ценные тем, что они совершенно не содержат гидроксильных групп, и поэтому очень гидроустойчивы, трекинго- и дугостойки.

Для практического применения смолы нужен отвердитель. Отвердителем может быть полифункциональный амин или ангидрид, иногда кислоты. Также применяют катализаторы отверждения — кислоты Льюиса и третичные амины, обычно блокированные комплексообразователем наподобие пиридина. После смешения с отвердителем эпоксидная смола может быть отверждена — переведена в твёрдое неплавкое и нерастворимое состояние. Если это полиэтиленполиамин (ПЭПА), то смола отвердеет за сутки при комнатной температуре. Ангидридные отвердители требуют 10 часов времени и нагрева до 180 °C в термокамере (и это ещё без учёта каскадного нагрева со 150 °C).

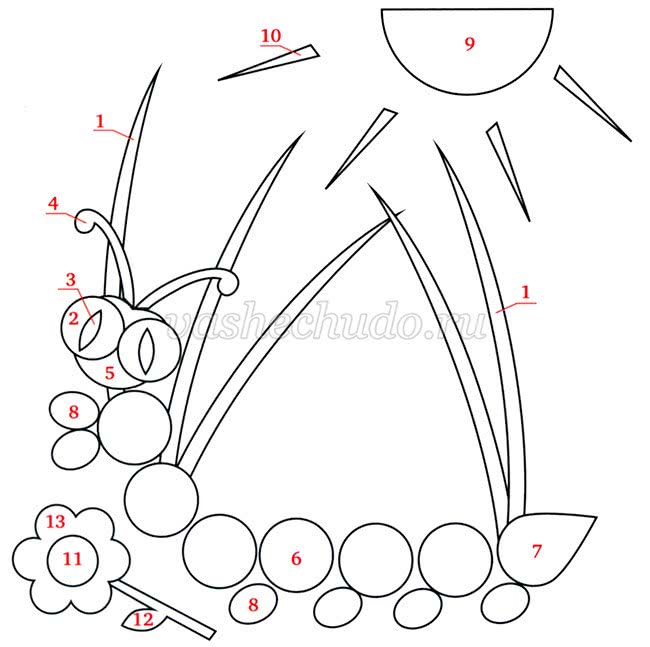

Компоненты для готовых растворов

Как уже писалось выше, готовая смесь состоят из двух компонентов: смола и отвердитель. Такого состава достаточно для применения его в качестве клея, защитного покрытия каких либо поверхностей, например лодок, и тд. Но, сегодня смола часто применяется в изготовлении мебели, например столов из слебов или других изделий с применением древесины, в качестве покрытий для пола, для изготовления каких либо деталей, написание картин, изготовления бижутерии. Для таких задач в основной сосав могут добавляться различные наполнители.

Пигменты

Один из распространенных видав наполнителей. Они полость не растворяются в смоле что дает возможность получить неравномерную тонировку. В качестве пигментов можно применять как готовые составы, которые продаются в специализированных магазинах, так и различные материалы, такие как металлическая или деревянная стружка, мраморная крошка, мел, тальк и тд.

Готовые пигменты бывают 2 видов:

- Порошкообразные, они дают блеклую окраску и достаточно сложно перемешиваются.

- Пасты, легко перемешиваются, дают яркую окраску. Имеют меньший расход – на 1 кг смолы требуется, от 50 грамм.

Красители

Равномерно прокрашивают всю массу материала. При этом можно получить как прозрачную смолу, так и полностью прокрашенную, в зависимости от количества использованного красителя. В продаже есть материалы различных цветов, их можно смешивать что бы получить необходимый тон. Норма расхода колоранта от 20 г. на 1 кг. смолы.

Пластификаторы

Позволяют сделать смолу более жидкой без потери ее качеств. Так же их добавляют если необходимо сделать ее более эластичной. Готовое изделие получается менее хрупким и способно выдерживать удары без значительных повреждений, это могут быть автомобильные бамперы.

Добавление пластификаторов, их еще называют активными разбавителями, необходимо при объемных заливок. Это предотвратит появление трещин при застывании смолы. Рекомендованное количество 5-10% от всего объема смеси.

Отличительные особенности ювелирной смолы

Если говорить о ювелирной эмали, то она является одним из видов эпоксидной смолы. Она обладает жидкой и вязкой текстурой, которая остывает по истечению определенного времени и твердеет. После застывания, ювелирная смола так же как и эпоксидка, не подвергается деформации и остается прозрачной.

Мастера ювелирного ремесла успешно окрашивают покрытие любым цветом и создают желаемую форму, активно шлифуя, обрезая и полируя изделие. Таким образом и создаются эксклюзивные подвески, броши и другие украшения.

Явное отличие ювелирной смолы от эпоксидки для столешницы заключается в том, что первая менее токсична. Для защиты от воздействия эпоксидки в промышленной сфере, мастера используют респираторы и очки.

Области применения

Приведем основные направления использования рассматриваемого состава:

- Электротехника. Здесь любые эпоксидные материалы, а ЭД-20 не исключение, работают как отличные изоляторы.

- Приборостроение. Каркасы аппаратуры и теплоизолирующие стенки с низкой теплопроводностью.

- Радиотехника. Изготовление монтажных печатных плат.

- Судостроение. Композитные материалы со стеклотканью, ремонт лодок, катеров, яхт.

- Авиастроение. При горячем способе отверждения делают элементы крыла авиалайнеров и элементы силового каркаса фюзеляжа.

- Оборонка. Композитные легкие бронежилеты на основе кевлара и ему подобных материалов.

- Автомобилестроение. Ремонт элементов облицовки автомобилей, изготовление деталей интерьера салона.

- Строительство. Ремонт жилья и производственных помещений.

- Мебель. Изготовление дизайнерской мебели с использованием смолы, как дополнительного декоративного элемента к металлам, дереву, камню, пластику.

- Гидроизоляция. Применение эпоксидки для душевых и ванных комнат, бассейнов и других гидротехнических сооружений.

Правда, в последнем случае в эпоксидно-диановую смолу ЭД-20 был добавлен пластификатор, иначе при подвижках дома вследствие усадки стен, неизбежной от времени, покрытие неминуемо бы растрескалось. Ночевать человеку пришлось бы двое судок вне дома, удалив также всех домашних и кошку, чтобы слой встал гарантированно, на века.

На основе ЭД-20 в России также делают все виды эпоксидного клея. Добавляя в нее разные пластификаторы и наполнители, а также варьируя ее с разными видами отвердителей, получают клеи с разным временем схватывания, с разной клеящей способностью и физическими свойствами, нужными потребителю.

Например, гибкость застывшей смолы, нужную в ремонте подметок обуви, испытывающих повышенные динамические нагрузки на изгиб, обеспечит пластификатор ДЭГ-1. Смола по своей гибкости, после полного отверждения, станет подобной резине.

Область применения

Материал занял прочные позиции в промышленности и быту, но сейчас появляются все новые и новые сферы его массового применения. Самые распространенные области использования средства таковы:

- пропитывание стеклонити, стеклоткани;

- создание стеклопластика, углеволокна, иных типов пластмассы;

- склеивание деталей в электротехнике, радиоэлектронике;

- гидроизоляция бассейнов;

- заливка полов и подвалов, разработка заливочных компаундов и пластоцементов;

- производство красок, лаков, пропиток, шпаклевок;

Корпус лодки из стеклопластика

- включение в состав химически стойких покрытий;

- герметизация лодок;

- применение в авиастроении, автомобильной промышленности, кораблестроении;

- создание крепежа для ракет «земля-космос»;

- шитье бронежилетов;

- ремонт кузовов автомобилей;

- изготовление украшений, галантереи, изделий для кухни, ванной, дома и быта;

- поделки;

- заливка и герметизация плат, микросхем компьютера.

Изготовление стола из эпоксидной смолы и дерева своими руками описанно здесь.

Перечислить все сферы и направления эксплуатации эпоксидки сложно. Где взять материал для работы? Разнообразные марки реализуются в крупных маркетах (Castorama, ИКЕА), во всех магазинах строительно-отделочных материалов.

Виды

Несмотря на то, что разные производители предлагают материалы под различными торговыми марками, все отвердители принципиально делятся на две большие группы.

- В первую группу входят вещества на основе кислот. Это дикарбоновые кислоты и их ангидриды. Кислотные отвердители вступают в реакцию при повышенной температуре. Смолу приходится разогревать примерно до 200°C градусов.

- Вторая группа отвердителей представлена аминами или аминными составами. Аминные вещества не так требовательны, как кислоты к температурному режиму, поэтому отверждение смолы может происходить даже при комнатных условиях. Повышение температуры лишь ускорит процесс полимеризации. На первый взгляд может показаться, что аминные отвердители имеют существенное преимущество. Действительно, с ними проще работать, однако эффективность полимеризации выше именно у кислотных компонентов. К тому же установлено, что показатели прочности эпоксидных швов гораздо выше, если использовался отвердитель первой группы.

Подведем нашу статью к вопросу о том, можно ли изготовить отвердитель для эпоксидной смолы своими руками. Необходимо понимать, что как бы сложное вещество ни называлось, в нем должна присутствовать именно та составная часть, которая способна вступить в реакцию полимеризации с основным компонентом эпоксидной смолы. В случае кислотных отвердителей такими веществами являются:

- дикарбоновые кислоты (щавелевая, малоновая, янтарная, глутаровая, адипиновая, малеиновая, фумаровая, итаконовая, фталевая, изофталевая, терефталевая). Производители отдают предпочтение малеиновой и фталевой кислотам, как более доступным и практичным материалам;

- фталевый ангидрид;

- малеиновый ангидрид;

- метилендиковый ангидрид;

- гексагидрофталевый ангидрид;

- метилтетрагидрофталевый ангидрид.

Добавки кислотного отвердителя не только способствуют образованию полимера, но и повышают показатели диэлектрических, гидроизоляционных свойств, а также термоустойчивости. Смолы на основе кислотных отвердителей применяются при армировании пластиков и для выполнения электрической изоляции.

Отвердители аминного типа чаще всего применяются в быту. На их основе наводятся компаунды и материалы для заливочных работ. Такие отвердители обладают высокой прозрачностью и не образуют взвесей. Однако до отверждения компонент источает ярко выраженный запах аммиака. К аминным отвердителям относятся:

- Полиэтиленполиамин (ПЭПА);

- Аминоакрилат;

- Триэтилентетрамин (ТЭТА);

- Прочие полиамины.

Отдельно следует выделить возможность применения отвердителя на основе диэтилентриамина. У него прекрасные показатели прозрачности, адгезии и полимеризации. При увеличении температуры до 70°C градусов время полного отверждения сокращается до 5 часов. Но реакция взаимодействия компонентов происходит с выделением тепла, поэтому при объемных заливках велика вероятность вскипания смолы. Данное вещество стараются использовать лишь в домашних условиях при изготовлении украшений.

Свойства

Эпоксидные смолы стойки к действию галогенов, некоторых кислот (к сильным кислотам, особенно к кислотам-окислителям, имеют слабую устойчивость), щелочей, обладают высокой адгезией к металлам. Эпоксидная смола в зависимости от марки и производителя выглядит как прозрачная жидкость жёлто-оранжевого цвета, напоминающая мёд, или как коричневая твёрдая масса, напоминающая гудрон. Жидкая смола может иметь очень разный цвет — от белого и прозрачного до винно-красного (у эпоксидированного анилина).

Следующие свойства имеет чистая, не модифицированная смола без наполнителей:

- модуль упругости: E ≈ 3000 − 4500 N/mm2;

- предел прочности: R ≈ 80 N/mm2;

- плотность: ρ ≈ 1,2 g/cm3.

Популярные марки

Реализуется огромное количество смол разных производителей — «Новол» (Novol), «Эпоксимакс», «Момент» («Хенкель»), «Химпром», «Химизоляция», «Мила Групп», «Югреактив», «Эпитал», «Экованна», «Леонардо» (смолы для творчества) и многие другие. Ниже приведены известные марки эпоксидки:

- Наливной состав EPS 2106. Двухкомпонентное окрашенное средство для финишных, выравнивающих покрытий на бетон либо как самостоятельное покрытие.

- «Арт-Массив» и «АРТ-ЭКО». Низковязкие составы на основе модифицированной смолы и отвердителей, применяются для покрытия дерева, камня, металла. Позволяют делать красивые 3D-полы.

- «Мастер» МК ХТ-116А. Позволяет заливать заранее подготовленные формы, включается в защитные смеси для бетона, дерева, металла. Придает изделиям неповторимый блеск.

- «Артлайн Кристалл Эпокси» (Artline Crystal Epoxy). Средство идеально для создания поделок, бижутерии, иных видов рукоделия и творчества.

- «Этал Оптик» («Этал Optic»). Двухкомпонентное средство для литья столешниц, диорам, моделей, малых скульптурных форм.

- Pebeo Crystal Resin Gedeo. Это прозрачная смола для хобби и творчества, имеет невысокую стоимость и продается в удобных малых упаковках.

- Linkuid 3D OPTI. Заливочный оптический прозрачный материал, на его основе делают брелоки, бижутерию, сувениры, 3D-полы, столешницы.

- Crystal 9 и Crystal 7. Очень вязкие смолы, применяются для создания изделий с линзой или высоким куполом, обладают повышенной твердостью.

Смола EpoxAcast 690

- Gold Glass от Poly Max. Специальная смола для бижутерии, реализуется в малых и больших упаковках (до 13,5 кг).

- «Витахим» KER 828. Используется в радиоэлектронике, электротехнике, на ее основе делают заливочные и пропиточные компаунды.

- LIQUID GLASS. Эпоксидка в упаковке 150 мл для поделок, творчества, изготовления ювелирных украшений.

- Стекловидный лак Cernit. Представляет собой жидкую смолу в комплекте с отвердителем, рекомендуется для создания защитных покрытий на дереве, металле.

- «Эпоксидная смола L». Это прозрачная смола для тюнинга, также годится для отделки карбоном деталей авто и мотоциклов.

- Epidian 601. Предназначается для литья полов, труб, емкостей, создания композитов.

- YD 128. Применяется для приготовления эпоксидных компаундов, клеев, герметиков.

- Epoxacast 690. Данная абсолютно прозрачная смола предназначена для рукоделия и хобби, творчества.

- EpoxyMax Decor. Средство для декоративных работ, отлично комбинируется с крошкой мрамора, кварца, гранита.

- Компаунд К-153. Применяется для герметизации электротехнических изделий, а также деталей, регулярно подвергающихся ударным, вибрационным нагрузкам.

Свойства и состав эпоксидных эмалей

Эпоксидные эмали обладают свойствами эпоксидных смол. Данные смолы представляют собой синтетический олигомер, который в нынешнее время используется во всех существующих областях промышленности. Сами по себе эпоксидные смолы в чистом виде нигде не применяются, они получают свои ценные и уникальные свойства после процесса соединения с отвердителем и полного завершения процесса полимеризации. В зависимости от комбинации и пропорции различных типов смол с отвердителями, получают материалы с разными свойствами, от жестких, как металл до гибких, резиноподобных, каучуковых материалов. В зависимости от температуры и вида используемого отвердителя, эпоксидная смола делится на смолы горячего и холодного отверждения.

Лакокрасочные покрытия, которые основаны на эпоксидных смолах, обладают прекрасной способностью к сцеплению с окрашиваемой металлической поверхностью, деревянными, бетонными и другими типами окрашиваемых поверхностей. Помимо этого, эпоксидные краски отличаются повышенной твердостью, химической устойчивостью и высокой эластичностью.

Эпоксидная краска – это долговечное и прочное покрытие, продлевающее срок службы окрашиваемой поверхности, например, того же пола, гарантирующее отличный внешний вид по истечении времени. Данный тип краски отлично противостоит к агрессивным внешним раздражителям и воздействиям – например, химическим веществам, таким, как кислоты, щелочи, растворы солей, горюче-смазочные материалы, противостоит большим нагрузкам и имеет высокое сцепление с каменными строительными материалами, содержащими вяжущее вещество, заполнители различного размера и воду, например, бетоном.

Еще одной отличительной особенностью эпоксидных лакокрасочных материалов является гидроизоляционное свойство.

Преимущества гидроизоляционных красок:

1). Самозаживляемость, восстановление – т.е. при механическом давлении на такую краску она прогибается, но не разрушается, в итоге восстанавливая свои позиции. Такая возможность реализована за счет наличия фуриловых, перхлорвиниловых, эпоксидных и подобных смол, состоящих из синтетических соединений.

2). Поверхность, окрашенной эмалью подобного рода, «дышит». Т.е., если покрасить такой краской помещения, лишенные света, с высоким содержанием влаги, например, подвалы, то стены благодаря такой краске будут дышать, не создавая дополнительный конденсат.

3). Простота применения. Для того, чтобы нанести окрасочную гидроизоляцию на поверхность, перед этим необходимо прокрасить поверхность битумным или полимерным составом, для этого достаточно использовать обычный валик, кисть, швабру или налив с гребком. Прокрашивание необходимо проводить до образования сплошной, целостной пленки.

4). Защита от коррозии. Поверхности, которые окрашиваются с помощью гидроизоляционных эпоксидных эмалей, надежно противостоят коррозии.

Что следует знать при работе с эпоксидной смолой

Изучая вопрос, как работать с эпоксидной смолой, учитывайте, что эта субстанция не застывает сама по себе (как лаки, которые отвердевают за счет испарения составляющих). Для отвердения смолы требуется определенная химреакция, катализатором которой выступает отвердитель.

Из смолы можно создавать различные предметы и украшения

Работа с эпоксидной смолой для начинающих требует некоторых знаний. Это необходимые нюансы, которые должен знать каждый домашний мастер, решивший создавать различные сувениры.

Соблюдайте точность пропорций

Одно из главных правил, показывающих, как пользоваться эпоксидной смолой: точность пропорций замешивания эпоксидки и отвердителя зависят от типа используемого вещества и производителя. Обычно об этом рассказывает инструкция к смоле. В классическом варианте на 10 частей смолы добавляется 1 часть отвердителя-катализатора.

Грамотно смешивайте компоненты

Все ингредиенты соединяются в чистой емкости, причем отвердитель добавляется в смолу, а не наоборот. Неаккуратное замешивание портит рабочий материал и приводит к образованию трещин и пятен после полимеризации. При соединении составов перемешивайте их очень тщательно и медленно (на протяжении 5–7 минут), помните, что у смолы начинается тепловая реакция. Если она станет очень бурной, субстанция может закипеть и испортиться.

Придерживайтесь температурного режима

Также следует знать, как заливать эпоксидную смолу и помнить, что данный состав реагирует на окружающий его температурный режим. Смолистую субстанцию нельзя заливать в полностью закрытую емкость. А заливочные формы (молды) должны быть изготовлены из жаропрочного материала.

Искусственно провоцировать ускорение полимеризации не стоит. Это можно сделать путем повышения температуры (например, поставив емкость на батарею). Но при таких условиях смолистая субстанция будет образовывать много воздушных пузырей, которые могут испортить конечный результат работы.

Для застывания смоле требуется определенное время

Не забывайте о технике безопасности

Любой способ применения эпоксидки требует соблюдение личных правил безопасности. Смола становится безвредной только после окончания процесса полимеризации. В жидком состоянии – это токсичное вещество, выделяющее вредные пары. При попадании на кожные покровы субстанция вызывает ожоги и аллергические реакции. Обязательно придерживайтесь следующих правил безопасности:

- Проводите работы со смолой в хорошо проветриваемом помещении.

- Используйте средства личной защиты: перчатки, маску-респиратор, очки.

- Всю одежду после окончания работ стирайте, а помещение проветривайте.

- При попадании смолы на руки сразу уберите субстанцию с помощью ватки, намоченной спиртом. Затем промойте руки мыльной водой.

Достоинства

Уникальность эпоксидной смолы заключается в том, что она обладает рядом достоинств. Различные виды эпоксидной смолы эти достоинства сохраняют в полной мере. Отличие состоит лишь в степени их проявления.

Эпоксидка в застывшем виде отличается износостойкостью. Она устойчива к воздействию абразивных средств, поэтому может применяться в условиях постоянного трения. Смола не является фрикционным материалом, но изделия из нее имеют большой срок эксплуатации.

Полимер обладает высокой адгезией к целому ряду материалов. Смола часто используется в качестве клея, причем для склеивания подходит большинство материалов. Исключением является полиэтилен, тефлон и оргстекло.

При наличии наполнителей смолы выдерживает ударные нагрузки. В чистом виде материал достаточно прочный, но добавки лишь увеличивают эти показатели. Заливные полы из смолы могут монтироваться в производственных помещениях и цехах.

Слой полимера не пропускает влагу.

- Во-первых, изделия из эпоксидки могут эксплуатироваться в условиях повышенной влажности.

- Во-вторых, смолу используют в качестве гидроизолятора при строительстве зданий и жилых помещений.

Практическое отсутствие усадки упрощает процесс заливки. Отвердевшая смола имеет ту же форму и объем, который она занимала, будучи в жидком состоянии.

Химический состав

Эпоксидная смола, как химическое вещество, принадлежит к олигомерам, то есть, сложным органическим соединениям, состоящих из эпоксидных групп. Свои физические свойства в полной мере проявляет только в виде полимера. При взаимодействии с отвердителями, в качестве которых выступают амины, полиамиды, фенолформальдегидные смолы или ангидриды поликарбоновых кислот, олигомеры образуют структуру связанных полимеров. Получаются эпоксидные смолы путем поликонденсации эпихлоргидрина с бисфенолом А или с бисфенолом F. Смолы на основе бисфенола A встречаются чаще всего.

Заводя разговор о химическом составе, необходимо отметить, что эпоксидную смолу можно модифицировать. Существует два способа модификации: химический и физический.

- Химическая модификация подразумевает реакцию с дополнительными элементами, в результате которой меняется сама формула, а по сути – строение сетки полимера. Например, после реакции с ангидридом глицерина или с другими полиэфирами спиртов глицидиловых групп меняется эластичность застывшей смолы. Одновременно при этом снижается ее водостойкость. Или можно повысить негорючесть материала, добавив в состав фосфорорганические или галогенорганические соединения. Реакция эпоксидки и фенолформальдегидной смолы дает однокомпонентную смесь, которая застывает без отвердителя, а лишь при нагревании.

- Физическая модификация осуществляется смешиванием смолы с дополнительными компонентами, но без их вступления в химическую реакцию. Наличие в отвержденном материале каучука повышает показатель ударной вязкости, а смешивание основного состава с диоксидом титана меняет оптические свойства эпоксидки. Она становится непрозрачной для ультрафиолетового излучения.

Клей

Самый яркий представитель «загрязненной» посторонними фракциям смолы – эпоксидный клей. В нем в обязательном порядке присутствуют:

- Растворитель. Это может быть ацетон, спирт, кселол или любая другая органическая добавка.

- Пластификаторы. В качестве пластификаторов выступают чаще всего фталиевые кислоты или эфиры фосфорной кислоты в виде триарилфосфатов, устойчивых фосфорноорганических соединениях, сохраняющих стойкость и прочность своих молекул при температурах до 300°C.

- Отвердитель. Обычно это ПЭПА, ТЭТА или ДЭТА, но не обязательно. В зависимости от целей, которые ставит перед собой пользователь эпоксидного клея, в качестве отвердителя в нем может быть использованы и такие вещества, как кремнийорганические смолы, каучук, карбоновые кислоты и их ангидриды. Последние гораздо более эффективнее традиционных полиэтиленполиаминов или триэтилентетраминов, но есть нюансы.

Вот об этом «но» можно поговорить, имея в виду скорость застывания эпоксидного клея в зависимости от внешних факторов, к которым относят температуру самой эпоксидки в момент хода реакции отверждения, и внутренних факторов, к которым нужно отнести сам отвердитель и другие сопутствующие процессу добавки.

Скорость реакции

Это касается всех видов отвердителя, от «холодного» ПЭПА до «горячих» карбоновых кислот или их ангидридов, у которых воздействие на эпоксидную основу происходит в диапазоне температур от 100°C до 200°C градусов. Конечно же, реакции полимеризации с использованием кислотных отвердителей происходит в специально оборудованных помещениях или даже с использованием специально сделанных под такие реакции боксов-реакторов, так что о бытовом применении таких отвердителей речь вести сложно. Хотя умельцы находятся.

При этом, если в композиции «эпоксидный компаунд + отвердитель» больше пластификаторов, то скорость застывания эпоксидки в монолит замедляется. Если же в ней больше наполнителей, то скорость застывания увеличивается. Так что можно «играть» сочетаниями «температура + пластификаторы + отвердители», ускоряя или замедляя процесс застывания в соответствии со своим потребностями.

Итогом же во всех случаях получаем практически одно и то же, но к этому:

- застывшие составы не разлагаются под воздействием бытовых химикатов;

- при всей жесткости клеевого шва он получается довольно пластичным, допускающим умеренные деформации на изгиб;

- с некоторым наполнителями приобретает теплостойкость до 280°C градусов;

- морозостойкость полимеризованных составов при постоянном воздействии до минус 20°C, при кратковременном еще ниже;

- шов не поддается воздействию масел, бензина, уличной грязи и атмосферных осадков;

- у полученного застывшего материала не бывает усадок и трещин, при условии обеспечения правильного процесса застывания клея;

- при склеивании материалов, подвергаемых динамическим нагрузкам на изгиб, скручивание, разрыв благодаря исключительной адгезии клей надежно схватывает самые разные по структуре материалы, но для этого нужно введение в него нестандартных пластификаторов, например, касторовое масло, вводимое в соотношении 1 к 100 или 1 к 80.

Свойства и характеристики

На вид чистая эпоксидная смола без добавок выглядит как прозрачная желтоватая, темно-желтая или оранжевая жидкость, она очень похожа на мед. Некоторые типы смол имеют коричневый цвет и напоминают гудрон. Добавление наполнителей может придать смоле иной цвет — от белого до красного, черного.

Эпоксидка практически не реагирует на действие галогенов и разрушается только от влияния сильных кислот. Большинство щелочей также не способно нарушить молекулярные связи. Средство имеет наивысшую адгезию к металлам, но клей на его основе применяется для соединения множества иных материалов:

- древесины;

- фаянса;

- керамики;

- резины;

- кожи.

В зависимости от вида эпоксидки, полученный клеевой шов будет жестким или эластичным. Технические особенности также разнятся. Как пример можно привести одну из самых популярных марок эпоксидки – ЭД-20. Вот ее характеристики:

- плотность — 1,16-1,25 кг м3;

- прочность на растяжение — 40-90 Мпа, на изгиб — 80-140 Мпа, на сжатие — 100-200 Мпа;

- температура для полимеризации — от +20 градусов, время отверждения — 1,5 часа;

- объем отвердителя — 5 частей на 1 часть смолы;

- водопоглощение за 24 часа — не более 0,01-0,1 %;

- теплостойкость +55…+170 градусов;

- ударная вязкость — 5-25 кдж/кв. м.

Основные виды

Главным компонентом любой эмали эпоксидной по металлу выступают эпоксидные смолы. Дополнительными составляющими служат отвердитель смолы и разнообразные пигменты. В результате подбора комбинаций и пропорций различных видов смол с отвердителем, можно получить отличные по своим характеристикам ЛКМ. Одни будут обладать большой жесткостью, другие получатся мягкими и похожими на резину.

Краска по металлу на основе эпоксидной смолы делится на три вида:

- Аэрозольная

- Порошковая

- Двухкомпонентная

Аэрозольные лакокрасочные материалы используются в основном при покраске автомобилей или бытовых металлических изделий. Они изготавливаются в виде акриловых составов на основе эпоксидной смолы, обладают повышенной стойкостью к механическим повреждениям, создают отличную глянцевую поверхность на изделии.

Порошковые краски применяются в условиях промышленного производства, они изготавливаются на основе эпоксидных смол горячего твердения. Такие покрытия получаются более прочными и надежными, так как в результате полимеризации на покрываемой поверхности образуется плотная защитная пленка. Для нанесения их на поверхность металла требуются высокие температуры, поэтому в бытовых условиях применение порошковых эпоксидных красок крайне редкое явление.

Для использования в быту наиболее распространены двухкомпонентные эпоксидные составы. Смолы в них затвердевают при обычном температурном режиме – эффект холодного отвердевания. Красочная пленка в результате получается не настолько прочная, как при горячем способе, но тоже имеет отличные защитные свойства.

Разновидностью двухкомпонентных эпоксидных ЛКМ является эпоксидный грунт – эмаль «Эпостат» по металлу.