Запорные вентили для баллонов с газами

Вентиль это запорное устройство, служащее для наполнения баллонов газов, подачи газа в горелку или резак и позволяющее сохранять в баллоне сжатые и сжиженные газы. Вентили разделяют на баллонные и рамповые. Принцип работы баллонных вентилей одинаков, однако они различаются между собой материалом, из которого они изготовлены, присоединительной резьбой и способом уплотнения. Вентили разделяют также по роду газа.

Кислородные вентили изготовляют из латуни, так как латунь в отличие от стали не горит в среде сжатого кислорода. Маховики и заглушки можно изготовлять из стали, алюминиевых сплавов и пластмасс.

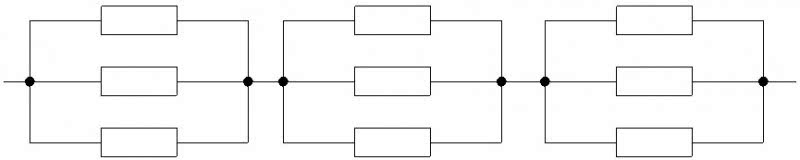

Устройство кислородного вентиля показано на рисунке 1. Вентиль состоит из корпуса 9 со штуцером. К штуцеру, имеющему правую резьбу, присоединяется накидной гайкой кислородный редуктор. В корпусе находится клапан 11 с уплотнителем 12. На верхнюю часть корпуса навертывается накидная гайка 6, плотно прижимающая фибровую прокладку 7. На выступающую часть шпинделя 5 надевается маховичок 3, который закрепляется с помощью пружины 2 и маховиковой гайки 1 и уплотняется фибровой прокладкой 4. Вентиль снабжается заглушкой 10. Для того чтобы открыть клапан для выхода кислорода из баллона, необходимо повернуть маховичок 3. Открывается вентиль поворотом маховичка против часовой стрелки, а закрывается вращением по часовой стрелке. Вращение от шпинделя 5 к клапану передается соединительной муфтой 8. Вентиль имеет сальниковое уплотнение в виде фибровой прокладки 7. Для уменьшения трения буртика шпинделя фибровую прокладку ставят после пропитки ее парафином в течение 40 мин при температуре 70°С.

а — кислородный, б — ацетиленовый, в — пропан-бутановый

Рисунок 1 — Запорные вентили

При работе все детали кислородного вентиля должны быть тщательно обезжирены, так как загрязнение их жирами и маслами недопустимо.

Ацетиленовые вентили изготовляют из стали, применение сплавов меди с содержанием ее более 70% недопустимо, так как при контакте с ацетиленом возникает взрывоопасная ацетиленовая медь.

Вентиль ацетиленового баллона состоит из корпуса 10, редуктор к ацетиленовому баллону присоединяется хомутом, снабженным специальным нажимным винтом. Для вращения шпинделя 5 применяют торцовый ключ, надеваемый на выступающий квадратик хвостового шпинделя. Нижняя часть шпинделя имеет уплотнитель 6 из эбонита, который является клапаном. В качестве сальника применяют кожаные прокладки 3, прижимаемые сальниковой гайкой 1 и шайбой 2 к сальниковому кольцу 4. В резьбовой хвостик вентиля вставляется прокладка из войлока 9, которая выполняет роль фильтра. Войлочный фильтр 9 и сетка 7 крепятся стальным кольцом 8. На боковой грани корпуса вентиля имеется кольцевая выточка, в которую вставляется прокладка штуцера 11, изготовляемая из кожи или другого эластичного материала. К этой прокладке прижимается входной штуцер ацетиленового редуктора. Ацетиленовый вентиль имеет отличную от других типов вентилей резьбу, что исключает возможность установки его на другие баллоны.

Вентиль для пропан-бутанового баллона состоит из стального корпуса 1, внутри которого имеется резиновый чулок-ниппель 3. Ниппель надевают на шпиндель 2 и клапан 4 и зажимают сальниковой гайкой 5.

Меры предосторожности

При любых операциях с газовым оборудованием пользователь должен выполнять правила эксплуатации и обслуживания и принимать все меры предосторожности, для личной безопасности, защиты окружающих людей от травматизма, а также сохранности оборудования в исправном состоянии. Основные требования безопасности:

Основные требования безопасности:

- Запрещено использовать сосуды с просроченными сроками освидетельствования и имеющие явные повреждения композитного корпуса или запорной арматуры.

- Устанавливают баллон исключительно в вертикальном положении.

- Хранение сосудов с объёмом более 5 л в жилых помещениях запрещено. Минимальные расстояния до инженерных коммуникаций в доме: от плиты для приготовления пищи– 0.5 м, от дверки топки – 2 м, от стенки – 0.30 м, от электрической проводки – 1.0 м.

- При хранении сосудов их прочно закрепляют хомутами и защищают от солнечных лучей и отопительных устройств. Расстояние до радиатора должно быть не менее 1 м, а от открытых источников нагрева – 5 м, при размещении защитных экранов его уменьшают до 0,5м.

- Нагрев вентильной арматуры разрешается после полного слива газа с баллона и закрытия крана.

- Замену вентиля начинают после того, когда выровняется давление внутри и снаружи сосуда.

- Откручивают маховик очень медленно с целью недопущения его электризации, появления искры и взрыва.

- В комнате может находиться только 1 закрытый ГБ.

- Дренировать остатки газа допускается исключительно на открытой площадке.

- Запрещено выполнять подогрев баллона для повышения давления среды и ремонтировать неисправные сосуды с остатками газа. Запрещено оставлять поломанные баллоны с газом в местах постоянного нахождения людей.

- Требуется периодически проверять работоспособность и герметичность вентиля.

- В случае возникновения пожара тушение производят огнетушителями ОУ-2А, ОХП-10 и печной смесью, а также в срочном порядке вызывают МЧС.

- При отравлении продуктами сгорания необходимо обратиться в больницу или вызвать скорую помощь на дом.

- В случае обнаружении утечек газа, краны должны быть немедленно перекрыты, помещение проветрено и сделан экстренный вызов МЧС.

- Запрещено использовать содержимое баллона полностью, остаточное давление должно быть не менее 0,5 кгс/см2.

Важно! Проведение любых ремонтных операций с газовыми баллонами относится к потенциально опасным работам. Существует строгий запрет на демонтаж вентилей с газовых сосудов в домашних условиях

Руководство по самостоятельному устранению неисправности газового вентиля

Современный газовый баллон соответствует ГОСТ 949-72 и представляет собой прочный цельносварной элемент из углеродистой либо легированной стали. Согласно стандарту, толщина стенок баллона не может быть меньше 2 миллиметров. Для того, чтобы находящийся внутри газ давил одинаково на верхнюю и нижнюю части, их делают вогнутой и выпуклой.

Сами баллоны, в зависимости от находящегося в них веществе и его количества могут иметь разные размеры, форму и цвет. Но одно остается неизменным – любой газовый баллон обязательно должен иметь паспортные данные, присваиваемые на заводе. В верхней части находится горловина, снабженная резьбой, в которую и вставляется вентиль.

- Неисправность вентиля – не поворачивается маховик или присутствуют иные проблемы;

- Коррозия, вмятины или прочие повреждения на теле баллона и вентильной части;

- Просрочена дата освидетельствования;

- Чувствуется газ в воздухе;

- Криво установленный или поврежденный башмак баллона;

- На штуцере нет заглушки.

https://youtube.com/watch?v=zNOGg8aNH5Y

Сам по себе баллон цельный, и что-то сломаться там вряд ли может. Поэтому основное количество неисправностей касается газовых вентилей.

Порядок действий:

- Ремонт осуществляется в хорошо проветриваемом помещении;

- Открываем запорный узел, чтобы дать остаткам газа выйти наружу;

- Чтобы вывернуть вентиль вручную или газовым ключом, необходимо прогреть этот элемент. В этом случае никакой опасности нет, так как в баллоне находятся только газовые пары, а не их смесь с воздухом, которая и является взрывоопасной в первую очередь. Единственное, за чем необходимо следить – умеренный нагрев конструкции, так как перегрев может повысить давление в баллоне. Смысл прогрева заключается в том, что металл расширяется и вентиль становится возможно выкрутить даже вручную, либо с небольшим усилием рычага в виде того же газового ключа;

- После снятия элемента конический штуцер герметизируют – на него накладывается уплотнитель, либо фторопластовая лента;

- Монтируется новый вентиль, после чего факт и время ремонта заносятся в паспорт баллона. Монтаж осуществляется специальным динамометрическим ключом, который дает возможность правильно дозировать усилия и не сорвать резьбу. Максимальное разрешенное в этом случае давление составляет 480 Нм для стальных, и 250 для латунных вентилей;

- Сняв вентиль с баллона, необходимо слить из него конденсат, если речь идет о широко используемом нами пропан-бутане. Данная процедура практически никем не выполняется, несмотря на то, что она крайне желательна. Однако сливать необходимо вдали от жилых домов, так как конденсат сей имеет крайне неприятный запах.

Требования по производственным процессам и техническим характеристикам газовых баллонов регламентируются довольно старыми ГОСТами 949-73 и 15860-84.

Максимальное рабочее давление в устройствах колеблется от 1,6МПа до 19,6МПа, а толщина стенок может варьировать от 1,5 до 8,9 мм.

Защитный колпак на газовых баллонах может накручиваться на специальную резьбу горловины, полностью закрывая вентиль, или быть приваренным к корпусу и лишь защищать кран от случайных внешних ударов

Стандартный газовый баллон в сборе состоит из следующих элементов:

- Корпус баллона.

- Вентиль с запорной арматурой.

- Закрывающий вентиль колпак.

- Подкладные кольца для фиксации и транспортировки.

- Опорный башмак.

Выбитую на баллоне информацию используют сервисные центры при заправке и повторном освидетельствовании оборудования, поэтому не следует её сильно закрашивать краской

Дно баллонов имеет форму полусферы для равномерного распределения внутреннего давления. Для лучшей устойчивости корпуса снаружи приваривают башмак, на нижних кромках которого зачастую имеются отверстия для крепления баллона к горизонтальным поверхностям.

С видами газовых баллонов и особенностями их маркировки ознакомит статья, которую мы рекомендуем просмотреть и почитать.

- запрещается пользоваться неисправными газовыми баллонами;

- запрещается хранить баллоны в местах постоянного проживания людей;

- нельзя открывать вентиль очень быстро: наэлектризованная струей газа головка может стать причиной взрыва;

- периодически проверять исправность и герметичность вентиля;

- запрещается использование или нахождение на одном рабочем месте двух пропан-бутановых баллонов одновременно.

Замена крана в газовом баллоне

Любые работы, в ходе которых может быть нарушена герметичность , могут проводиться только квалифицированными специалистами. Самостоятельно проводить такие действия (демонтаж и установка запорных устройств) опасно. Хотя нужно отметить, что ничего особенно сложного в этой операции нет.

Демонтаж и установка запорных приспособлений на баллонах осуществляется специальным механическим ключом для вворачивания и выворачивания вентилей. Если он отсутствует, разрешается замена запорных устройств в ручном режиме.

В баллоне подобные смеси отсутствуют, в нем есть лишь газовые пары. Однако нагревая баллон, нужно следить за давлением, оно не должно превышать допустимое.

Монтаж запорного устройства осуществляется динамометрическим ключом, у которого момент затяжки для вентилей из стали не превышает 480 Нм, для вентилей из латуни этот показатель должен быть не выше 250 Нм.

Технические параметры вентилей, применяемых для установки на баллоны с сжиженным природным газом (пропан/бутан), таковы:

- вентиль ВБ-2 с максимальным рабочим давлением — 1,6 МПа;

- диаметр условного прохода — 6 миллиметров;

- размеры: 61х54х105 миллиметров.

До замены вентиля следует слить из баллона конденсат (часто эта рекомендация игнорируется). Сливать конденсат необходимо вдали от жилья, поскольку он обладает очень неприятным и устойчивым запахом.

Редуктора в баллонах устроены так, что разобрать их нельзя. Они не подлежат регулировке или ремонтным работам. Смена редукторов должна осуществляться, как минимум, раз в 6 лет. Шланги рекомендуется проверять на герметичность при каждой замене баллона, но не реже чем раз в полгода. При этом шланги желательно устанавливать многослойные и армированные.

Все операции с газовым оборудованием опасны, если их проводит не специалист. Поэтому любые самостоятельные действия по замене газовых кранов проводятся на свой страх и риск.

Правила безопасности при обращении с баллоном

Баллоны с газом чрезвычайно опасны. Ежегодно взрываются, разрушая жильё и убивая людей, десятки и сотни бытовых газовых баллонов, и в большинстве случаев виной тому – нарушение правил их эксплуатации.

Заправляя газ легально, на специализированной подстанции, вместе с полным баллоном вы получите памятку по его безопасной транспортировке, хранению и использованию. Среди прочего, запрещается устанавливать баллоны ближе, чем за полметра от газовой плиты или за метр от печки, обогревателя или батареи.

Лучше всего разместить их в специальном металлическом шкафу с вентиляцией или под навесом на улице, возле северной стены и подальше от оконных и дверных проёмов

Нельзя позволять баллонам нагреваться – от любых приборов или на солнце – это чревато их разрывом. Также нельзя хранить их в плотно закрытом шкафу без вентиляции внизу на дверцах: в случае утечки, газ заполнит шкаф, а в соединении с кислородом из воздуха смесь становится чрезвычайно взрывоопасной. Достаточно малейшей искры или электрического разряда, и будет взрыв.

Рекомендуем также ознакомиться со статьей:Почему взрываются газовые баллоны: основные причины аварий.

Не стоит использовать зимнюю газовую смесь, с высоким содержанием пропана, летом: она будет испаряться слишком активно, и баллон может вздуться или даже лопнуть от избыточного давления – и это при стенках из стали толщиной 3 мм.

Пользоваться вздутыми, мятыми или поврежденными баллонами также запрещено: нет никакой гарантии, что он герметичен и выдержит давление газа, достигающее 8 бар.

Примеры использования газовых баллонов в разрезанном виде

Части баллона могут применяться для достижения самых различных целей. Примером можно назвать нижеприведенные случаи:

- Корпус печи.

- Емкости для хранения жидкости.

- Мангала.

- Коптильной.

Печь из газового баллона

Как безопасно разрезать газовый баллон.

Область применения обширна, но стоит учитывать, что металл не характеризуется высокой коррозионной стойкостью. Исключением можно назвать газовый пропановый баллон, который покрывается краской при применении специальной технологии.

Для проведения рассматриваемой работы требуется определенный набор инструментов. Как правило, резка проводится болгаркой. Другие необходимые инструменты следующие:

Газовый и рожковый ключ для работы с вентилем. Для того чтобы удалить весь газ с емкости следует полностью открыть вентиль.

Ножовка по металлу также применяется для резки, к примеру, в случае отрезания горловины

Стоит уделить внимание правильному выбору подходящего режущего полотна, так как слишком мягкий металл приводит к быстрому стачиванию зубьев.

Для очистки поверхности применяется вода. Она, как правило, заливается в емкость.

При работе с болгаркой следует быть осторожным, так как круг соприкасается с небольшой площадью. Кроме этого, на момент резки следует использовать защитные очки, так как образуется большое количество осколков и сгорающего абразива.

Резка газового баллона болгаркой

Для болгарки важно подобрать наиболее подходящий круг. Это связано с тем, что несоответствующий абразивный круг может быстро сточится

Перед каждым проведением резки следует проверять целостность насадки, ее надежность крепления. Резка без защитного кожуха не допускается.

Устройство вентиля газового баллона

Типовой вентиль на газовый баллон состоит из следующих узлов:

- Корпуса вентиля – стальной детали, напоминающей по своей форме тройник. Причем на нижней части корпуса нарезана коническая резьба – под приемное отверстие баллона. В верхней части нарезана резьба цилиндрическая – под накидную гайку, удерживающую шток клапана. На боковом отводе корпуса нарезана цилиндрическая резьба – под заглушку вентиля.

- Запорного элемента – сборного узла, состоящего из: пропускного клапана – детали, регулирующей движения потока сквозь корпус; штока – управляющего элемента, передающего крутящий момент с маховика на клапан.

- Органов управления – маховика, соединенного со штоком клапана с помощью подпружиненной гайки.

Кроме того, вентили для баллонов высокого давления оборудованы уплотняющими прокладками, размещенными между корпусом и накидной гайкой, между гайкой и маховиком, между клапаном и корпусом.

Вентили: а — кислородный, б — ацетиленовый, в — пропан бутановый

Например, вентиль для пропанового баллона работает под давлением в 15 атмосфер. Но и это значение далеко не предельно. Так вентиль баллона с кислородом может выдержать давление в 190-195 атмосфер.

Схема эксплуатации вентиля очень проста: с бокового штуцера корпуса свинчивается заглушка и туда же навинчивается редуктор потребляющей сети; далее, плавным движением, откручивается маховик запорного элемента, который сдвигает клапан и содержимое баллона поступает к потребителю. Для перекрытия потока газа из баллона эту последовательность действий повторяют в обратном порядке.

Как видите, баллонный вентиль не относится к чрезмерно сложным узлам (несмотря на достаточно высокую надежность устройства), а схему эксплуатации этого узла освоит даже ребенок. Некоторые затруднения способна вызвать только процедура замены самого вентиля. Поэтому на этом вопросе мы остановимся более подробно.

Как действовать

- Выпустить остатки газа из баллона. Нужно открыть вентиль до упора, убедиться в отсутствии остатков газа. При отсутствии звуков намыливается выходное отверстие клапана и по наличию (отсутствию) «пузырьков» оценивается пустота емкости.

- Положить емкость на бок. Так намного удобнее распилить газовый баллон.

- Отпилить вентиль. Для этого берут ножовку по металлу и пилят ею латунный элемент максимально близко к месту стыковки с основной емкостью. Желательно воспользоваться помощью второго человека, который, пока вы пилите, льет воду на место среза во избежание появления искр. Резка вентиля ножовкой предпочтительнее, нежели болгаркой, однако и она не исключает возможность искрения на 100%.

- Заполнить баллон водой. После удаления вентиля при помощи воронки и шланга емкость наполняется жидкостью. По мере заполнения объема баллон необходимо взбалтывать, чтобы удалить остатки конденсата со стенок. Налить воды доверху.

- Слить воду. Это лучше сделать вдали от жилого помещения, поскольку остатки пропана имеют сильный неприятный запах. Перетерпеть его можно, но место слива будет пахнуть не меньше недели.

- Приступить к распиливанию емкости. Для этого пользователь вооружается болгаркой и режет металл. Толщина последнего редко превышает 4 мм, поэтому углошлифовальная машинка через 15-20 минут справится с баллоном.

Чтобы минимизировать риск искрения при резке болгаркой, не ждите высыхания внутренней части баллона, а приступайте к работе сразу после слива воды. Остатки жидкости на стенках обволакивают частицы пропана (если он остался), а также служат «смазкой» для отрезного диска, смягчая его работу.

https://youtube.com/watch?v=mkVt4j1cEAg

Почему в емкости слышен «плеск» воды?

Такое возможно услышать зимой. Знайте, это не вода, а бутановая составляющая СПБТ. При малейших заморозках бутан перестает преобразовываться в парообразную фракцию. Именно она и «плещется» в виде жидкости внутри.

Бутановая составляющая СПБТ в газовом баллоне

В теплое время года такой проблемы не возникает: пропано-бутановая смесь задействуется практически вся. Для того, чтобы избежать этого в мороз, рекомендуется, заправляя емкость, поинтересоваться у заправщика о наличии паспорта на используемую СПБТ. В этот документе должна содержаться информация о том, что в смеси минимум 80 процентов пропана, переходящего из жидкости в пар в холодное время. Если использовать такую заправку, то проблем не должно возникнуть.

Руководство по самостоятельной замене вентиля

Перед тем как начинать установку вентиля необходимо тщательно обезжирить соединительные поверхности, для чего используют ветошь, обработанную средством для мойки посуды или растворителем. Далее поверхность промывают чистой водой и дают высохнуть.

Выкручивание вентиля из газового баллона

Алгоритм замены вентиля:

https://youtube.com/watch?v=UOTc3PHU7Yc

- Выполняют уплотнение соединения путем наматыванием ленты с натяжением в 4-5 слоев, лучше ее перетянуть, чем выполнить рыхлое соединение.

- Опять снимают старый кран, а баллон еще раз продувают.

Перед тем как поменять вентиль, на резьбу наносится особый герметик либо фум-лента. Толщина слоя ее для газовых соединений отличается от сантехнической и составляет 0.1-0.25 мм, а катушка ее имеет желтый цвет. - Устанавливают старый кран на место, снимают старую краску и выполняют свежую покраску.

- Сосуд тщательно продувают сжатым воздухом и осматривают изнутри дефектоскопом.

- Сливают остатки конденсата, вдали от людей, так как он имеет неприятный запах.

- Укладывают сосуд на землю, один мастер держит корпус, чтобы он не проворачивался, а другой газовым ключом с трубой-удлинителем, удерживая за квадратные грани вентиля газового баллона, откручивает его. Сложно будет сделать только первые 1-2 оборота, затем он скручивается легко «от руки».

- Клапан прогревается до 65 С строительнымфеном для снятия старой краски, на винтовой резьбе баллона.

- При закрытом старом вентиле проверяют отсутствие утечки.

- Перед тем как заменить, выполняют проверку сосуда на коррозионные или механические повреждения.

- Вентиль закрывают динамометрическим ключом. Показатель для арматуры из латуни — 250 Нм, а стали — 480 Нм.

- Дают герметику полимеризоватьсяв течение 3 дней.

- Отвозят баллон в специализированную организацию для проведения испытаний, например, в Москве. Фирма должна быть внесена в органах по сертификации в единый государственный реестр организаций имеющих, право выполнения проведения такого вида работ.

Газовый баллон с вывернутым вентилем

Виды и обозначение

Принципиально ацетиленовый редуктор мало чем отличается от газовых редукторов, предназначенных для работ с кислородом или пропан-бутановыми смесями. В частности, классификация рассматриваемых устройств выполняется по следующим признакам:

- По последовательности срабатывания редуцирующего клапана (различают редукторы прямого и обратного типа, причём удобнее, а, следовательно, и более популярнее являются вторые).

- По сфере применения: рамповые и баллонные. Поскольку в промышленности ацетиленовая сварка и резка применяются редко, то 90% выпускаемых редукторов предназначены для ацетиленовых баллонов.

- По интенсивности выравнивания давления газа (допустимого соотношения выходного и входного давлений).

- По величине давления ацетилена на выходе из редуктора.

- По расходу газа.

Все эти параметры должны быть отражены в маркировке ацетиленового редуктора, и в его цвете. В данном случае, устройство окрашивается в белый цвет.

Согласно требованиям ГОСТ 13861, в маркировку рассматриваемых узлов последовательно включают:

- применяемость редуктора;

- вид используемого газа;

- количество ступеней редуцирования;

- часовой расход газа;

- минимальное давление ацетилена на выходе.

Например, популярный типоразмер редуктора БАО 5-4 устанавливает, что он предназначен для ацетилена (А), находящегося в баллоне (Б), работает с часовым расходом 5 м3 (при наибольшем давлении заправки ацетилена в баллоне), а также обеспечивает понижение давления за одну ступень (О) до 4 ат. Соответственно, ацетиленовый редуктор модели БАО 5-5 позволяет подавать горючий газ под давлением 5 ат.

Все типоразмеры ацетиленовых редукторов рассчитываются для безопасного проведения работ в диапазоне температур -25ºС…+50ºС. Изделия комплектуются двумя манометрами, один из которых контролирует давление газа на входе в редуктор, а второй – давление непосредственно в рабочей камере. Производитель обязан указывать свою торговую марку и дату выпуска прибора.

Источники опасности

Их, собственно, всего два.

Дело в том, что самостоятельные работы, связанные с вскрытием газопровода, неизбежно приведут к утечке газа.

- При определенной концентрации природного газа или пропано-бутановой смеси в воздухе он станет непригодным для дыхания.

- Задолго до этого газо-воздушная смесь станет взрывоопасной. Малейшая искра при включении электроприбора, срабатывании любого реле (например, термостата конвектора) или щелчке выключателя освещения приведет именно к тем последствиям, от которых мы пытались предостеречь читателя в первом разделе статьи.

Правила, которые помогут избежать негативных последствий, довольно очевидны.

- Все работы проводятся при открытых настежь окнах во всей квартире или доме. Да-да, независимо от времени года. Не бойтесь, что любимый кактус замерзнет: если все пройдет нормально, вынужденное проветривание будет длиться не более 10 минут.

- Помещение должно быть полностью обесточено. С чем связана инструкция — думается, понятно из предыдущего разъяснения. Отнеситесь к ней серьезно: как уже упоминалось, цена ошибки может быть самой высокой.

Газовое оборудование за пределами квартиры трогать не стоит. Даже если оно расположено на улице.

Кислородные баллоны

Рисунок 2 — Ацетиленовый баллон

Максимальное давление ацетилена в баллоне составляет 3 МПа. Давление ацетилена в полностью наполненном баллоне изменяется при изменении температуры:

Давление наполненных баллонов не должно превышать при 20°С 1,9 МПа.

При открывании вентиля баллона ацетилен выделяется из ацетона и в виде газа поступает через редуктор и шланг в горелку или резак. Ацетон остается в порах пористой массы и растворяет новые порции ацетилена при последующих наполнениях баллона газом. Для уменьшения потерь ацетона во время работы необходимо ацетиленовые баллоны держать в вертикальном положении. При нормальном атмосферном давлении и 20°С в 1 кг (л) ацетона растворяется 28 кг (л) ацетилена. Растворимость ацетилена в ацетоне увеличивается примерно прямо пропорционально с увеличением давления и уменьшается с понижением температуры.

Для полного использования емкости баллона порожние ацетиленовые баллоны рекомендуется хранить в горизонтальном положении, так как это способствует равномерному распределению ацетона по всему объему, и с плотно закрытыми вентилями. При отборе ацетилена из баллона он уносит часть ацетона в виде паров. Это уменьшает количество ацетилена в баллоне при следующих наполнениях. Для уменьшения потерь ацетона из баллона ацетилен необходимо отбирать со скоростью не более 1700 дм 3 /ч.

Для определения количества ацетилена баллон взвешивают до и после наполнения газом и по разнице определяют количество находящегося в баллоне ацетилена в кг.

Масса пустого ацетиленового баллона складывается из массы самого баллона, пористой массы и ацетона. При отборе ацетилена из баллона вместе с газом расходуется 30- 40 г ацетона на 1 м 3 ацетилена. При отборе ацетилена из баллона необходимо следить за тем, чтобы в баллоне остаточное давление было не менее 0,05-0,1 МПа.

Использование ацетиленовых баллонов вместо ацетиленовых генераторов дает ряд преимуществ: компактность и простота обслуживания сварочной установки, безопасность и улучшение условий работы, повышение производительности труда газосварщиков. Кроме того, растворенный ацетилен содержит меньшее количество посторонних примесей, чем ацетилен, получаемый из ацетиленовых генераторов.

Причинами взрыва ацетиленовых баллонов могут быть резкие толчки и удары, сильный нагрев (свыше 40°С).

Баллоны для пропан-бутана изготовляют согласно -84 сварными из листовой углеродистой стали. Основное применение нашли баллоны вместимостью 40 и 50 дм 3 . Балонны для пропан-бутана окрашиваются в красный цвет с белой надписью «пропан».

Баллон для пропан-бутана представляет собой цилиндрический сосуд 1, к верхней части которого приваривается горловина 5, а к нижней — днище 2 и башмак 3. В горловину ввертывается латунный вентиль 6. На корпус баллона напрессовываются подкладные кольца 4. Для защиты вентиля баллона служит колпак 7.

Баллоны рассчитаны на максимальное давление 1,6 МПа. Из-за большого коэффициента объемного расширения баллоны для сжиженных газов заполняют на 85-90% от общего объема. Норма заполнения баллонов для пропана — 0,425 кг сжиженного газа на 1 дм 3 вместимости баллона. В баллон вместимостью 55 дм 3 наливается 24 кг жидкого пропан-бутана. Максимальный отбор газа не должен превышать 1,25 м 3 /ч.

БАЛЛОНЫ ДЛЯ СЖАТЫХ ГАЗОВ, ВЕНТИЛИ ДЛЯ БАЛЛОНОВ

Стальные баллоны малой и средней емкости для газов на давление до 20 МПа (200 кгс/см 2 ) соответствуют требованиям ГОСТ 949—73.

Баллоны имеют различную вместимость газов с определенным давлением. Баллоны объемом до 12 дм 3 (литров) относятся к баллонам малой емкости. Баллоны объемом от 20 до 50 дм 3 (литров) относятся к баллонам средней емкости.

Баллоны, предназначенные для хранения и перевозки сжатых, сжиженных и растворенных газов при температуре от минус 50 до плюс 60°С изготавливают из бесшовных труб.

Баллоны, рассчитанные на рабочее давление 10, 15 и 20 МПа (100; 150 и 200 кгс/см 2 ), изготавливают из углеродистой стали, а баллоны, рассчитанные на рабочее давление 15 и 20 МПа (150 и 200 кгс/см 2 ) из легированной стали.

Баллоны для кислорода выпускаются производством на расчетное давление 15 МПа (150 кгс/см 2 ), а баллоны для ацетилена — на расчетное давление 10 МПа (100 кгс/см 2 ). Наибольшее распространение имеют баллоны емкостью 40 дм 3 (литров).

По требованию заказчика баллоны могут не окрашиваться. Тем не менее, клеймо должно быть отчетливо видно на сферической части у горловины баллона. В табл. 6.1 приведены цвета условной окраски баллонов.

Цвета условной окраски баллонов для хранения и транспортировки газов для газовой сварки и наплавки

Прочие горючие газы

Часть верхней сферы баллона не окрашивают и на ней выбивают паспортные данные: товарный знак предприятия-изготовителя; номер баллона; дата (месяц, год) изготовления и год следующего испытания, которые проводятся каждые пять лет; масса порожнего баллона в кг; емкость баллона в дм 3 (л); клеймо ОТК.

Баллоны для кислорода (рис. 6.10) имеют массу 43,5 и 60 кг с длиной корпуса 1390 мм. Для подсчета количества кислорода в баллоне нужно емкость баллона в дм 3 умножить на давление газа в кгс/см 2 . Например, при емкости баллона 40 дм 3 и давлении заправленного кислородом баллона 15 МПа (150 кгс/см 2 ) количество кислорода в баллоне равно 40×150 = 6000 дм 3 , или 6м 3 .

Нижней частью баллоны опираются на башмаки, чтобы избежать ударов по корпусу в процессе транспортировки и обеспечить устойчивое вертикальное положение при установке на газовом посту. Верхняя часть баллонов также защищена от случайных ударов толстостенными колпаками.

Баллон на сварочном посту устанавливают вертикально и закрепляют цепью или хомутом для предохранения от падения. При кратковременных монтажных работах баллон можно укладывать на землю так, чтобы вентиль был выше башмака баллона, для этого верхнюю часть баллона опирают на деревянную подкладку с вырезом.

Рис. 6.10.Кислородный баллон:

- 1 — предохранительный колпак; 2 — запорный вентиль;3 — кольцо;

- 4 — корпус;5 — опорный башмак; Z.6 — длина баллона;D6 — диаметр баллона; S6 —толщина стенки баллона

Баллон подготавливают к работе в следующем порядке: открывают колпак; отвертывают заглушку штуцера; осматривают вентиль, чтобы убедиться, нет ли следов жира или масла.

Если на вентиле замечено наличие масла, то таким баллоном пользоваться нельзя и сварщик должен отставить данный баллон и сообщить об этом мастеру или руководителю работ.

Если вентиль исправен, его штуцер продувают кратковременным поворотом маховика на небольшой угол. При этом нужно стоять сбоку от штуцера вентиля.

Если вентиль не открывается или имеет утечку газа (травит), баллон следует отставить для отправления обратно на кислородный завод для ремонта.

Далее проверяют состояние накидной гайки редуктора и присоединяют редуктор к вентилю баллона, затем ослабляют регулирующий винт редуктора.

Медленным вращением маховичка, открывают вентиль баллона и устанавливают рабочее давление кислорода с помощью регулирующего винта редуктора. После этого можно производить отбор газа из баллона.

При понижении давления газа в редукторе газ охлаждается. Если в газе содержится влага, то может произойти замерзание каналов вентиля и редуктора. В этом случае вентиль и редуктор следует отогревать только горячей водой или паром.

Ацетиленовые баллоны (рис. 6.11) для безопасного хранения газа под высоким давлением заполняют специальной пористой массой из древесного угля, пемзы, инфузорной земли и пропитываются ацетоном, в котором ацетилен хорошо растворяется. Находясь в порах массы, растворенный в ацетоне ацетилен становится взрывобезопасным и его можно хранить в баллоне под давлением до 2,5—3,0 МПа (25—30 кгс/см 2 ). Номинальное давление в баллоне для ацетилена установлено 1,9 МПа (19 кгс/см 2 ) при 20 °С.

Рис. 6.11.Ацетиленовые баллоны: а — сварной БАС-1 -58; б — бесшовный;1 —

корпус;2 — запорный вентиль;3 — предохранительный колпак;4 — газовая подушка;5 — пористая масса с ацетоном; б — опорный башмак