Пошаговое изготовление строгального станка и рейсмуса на его основе

В качестве исходного образца используется электрорубанок «Интерскол-110». Рабочая ширина обрабатываемой заготовки составит 110 мм.

Для строгания досок и брусков нужно установить рубанок подошвами вверх.

Для изготовления корпуса используется фанера толщиной 15 мм. На циркулярном оборудовании производится выпиливание заготовок: боковины и опорная поверхность.

По бокам у рубанка имеются кожухи защиты. Чтобы устанавливать инструмент, их необходимо временно снять. В боковинах будут выпиливаться пазы для установки электрорубанка.

Прикладывая инструмент, определяют его положение относительно боковин. Это наиболее ответственный момент. Насколько качественно будет произведена разметка, зависит качество будущих деревянных деталей.

Когда определена база, размечается положение кожуха. Его контур обводят для дальнейшего выпиливания.

С помощью электролобзика выполняется выпиливание отверстия. Приходится засверливать отверстия, в них устанавливается пилка. Для работы используют пилки для фанеры с мелким зубом.

Кожух применяется по месту. Если возникает необходимость, то отверстие дорабатывается.

По аналогии выполнена разметка для второй боковины. Выполняется выпиливание фигурного отверстия для другого кожуха и патрубка для присоединения пылесоса.

Примеряется второй кожух.

Две боковины позволяют зафиксировать рубанок в определенном положении. Остается установить опорную площадку, которая обеспечит жесткость всей конструкции.

После сборки получена опора для строгания деталей. На ней можно фуговать заготовки при производстве мебели.

Производственная проверка работоспособности. Доски фугуются перемещением доски по поверхностям передней и задней площадок. Однако, данная конструкция позволяет доработать оборудование и превратить его в рейсмус. Тогда у мастера появится возможность обтачивать заготовки на заданную толщину.

Небольшая приставка, ее перемещение происходит по пазам. Задавая положение приставки, можно выставлять нужный размер строгания на рейсмусе.

Рейсмус готов. Из электрорубанка получен станок, стоимость которого на порядок выше.

Принципы настройки

Как же проводится настройка ручного струга перед началом строгания? Это зависит от того, какую работу предстоит выполнять. Технология настройки рубанков и шерхебелей требует внимания. Если не сделать всё соответственно требованиям, результат будет неудовлетворительным. Стружка должна сниматься ровно, оставляя гладкую поверхность древесины.

Рубанок надо перевернуть и уложить вверх подошвой. Осмотреть положение резца: он должен быть установлен ровно, без перекоса. Режущая кромка располагается выше подошвы на 0,3-0,5 мм (это касается обычного рубанка и фуганка), или на 3 мм – для шерхебеля. Высота расположения измеряется специальным приспособлением, либо линейкой. Чтобы правильно выставить ножи и закрепить, струг потребуется разобрать. Правила настройки рубанков и шерхебелей просты.

Разборка струга с деревянной колодкой и клиновидным ножом проделывается в такой последовательности:

Основная цель – отрегулировать ножи и расположить их правильно, чтобы после обработки поверхность стала ровной и гладкой.

Принцип настройки стругов с металлическими колодками отличается от настройки рубанков с колодками из дерева. Для зажима лезвия на них используется винт. В лезвии имеется паз, который даёт возможность регулировать высоту ножа. Налаженный резец плотно фиксируется винтом. Для этого используется отвёртка.

Стружколоматель, или стружколом разламывает стружку, чтобы не допустить откола от деревянной поверхности. Это делает её ровнее при обработке. На струге со стружколомателем предусмотрено расстояние между кромкой резца ножа и кромкой стружколомателя. Оно составляет от 1 до 4 мм в зависимости от сорта обрабатываемой древесины и толщины снимаемой стружки. Засорившаяся узкая прорезь колодки (подошвы) – леток – очищается. Для этого в него проталкивается тонкая щепка, либо стружка вытаскивается наружу сверху. Если таким способом очистить леток не удаётся, инструмент нужно разобрать, очистить и собрать вновь. Обязательное правило: использовать при очистке металлические приспособления недопустимо, чтобы не допустить затупления лезвия.

Особенности шлифовального станка по дереву своими руками

После распила дерева его необходимо отшлифовать и только потом переходить к возведению построек или сооружению других предметов. Всего выделяют несколько разновидностей шлифовальных станков:

Дисковый. Рабочая поверхность изготавливается в виде круга, на который сверху закрепляется наждачная бумага или другое приспособление для шлифовки. Можно регулировать скорость обработки, не меняя число оборотов.

Вариант устройства с диском

Ленточный. Между двумя валами натягивается непрерывная полоска наждачной бумаги. Сделать своими руками ленточные шлифовальные станки несложно, достаточно подготовить подробный чертеж и ознакомиться с инструкцией

Важно, чтобы наждак в рабочей поверхности не прогибался под тяжестью заготовки

Процесс сборки ленточного агрегата

Барабанные шлифовальные станки по дереву распространены среди столяров. Используют для горизонтального выравнивания плоскостей по методу фуганки. Принцип работы заключается в закрепление «наждачки» на одном или двух барабанах, а под ними расположен стол с регулировкой высоты. Можно выставить необходимую калибровку и делать заготовки одинаковой толщины.

Домашний барабанный станок для шлифовки древесины

Колибровально-шлифовальные станки по дереву – универсальные машины, соединяющие шлифовку и выравнивание заготовок. Используются два типа оборудования: дисковое и ленточное. Такое устройство можно сделать самостоятельно, при правильном выборе чертежей.

Колибровально-шлифовальное оборудование на производстве

Чтобы правильно собрать подходящий вариант станка для шлифовки и обработки древесины, подберите подходящий чертеж и все комплектующие. Ниже приведено несколько примеров доступных и удобных схем оборудования:

Несложный ленточный вариантДругой вариант оборудования с ленточным принципом работыУниверсальная машина для работы с древесинойДомашний дисковый станок в действии

шлифовальный станок

Основная идея

Да, такой самодельный фуговальный станок в отличие от серьезных промышленных образцов обладает рядом недостатков, а именно:

- Не может похвастаться высокой точностью обработки;

- Ширина обрабатываемой детали очень маленькая – всего 110 мм;

- Легкий – это недостаток, так как тяжелое массивное основание всегда придает устройству устойчивость и как следствие удобство в работе, что в итоге повышает качество результата.

- Небольшая мощность, ограниченная мощностью бытового электрорубанка;

- Материал корпуса – дерево, то есть не долговечный;

Тем не менее, у него есть и неоспоримые преимущества, которые делают его весьма полезным для достижения определенных целей и выполнения ряда задач, так как он обладает следующими достоинствами:

- Невысокая стоимость – серьезные фуговальные станки стоят десятки и сотни тысяч рублей, а этот стоимость этого самодельного фуговального станка складывается из стоимости рубанка и материалов;

- Компактность и мобильность – он с легкостью может храниться в любом месте в мастерской и быть развернут для работы в считанные минуты.

- Простота конструкции влияет на его надежность и ремонтопригодность.

- Возможность сделать необходимые размеры станка «под себя», например, можно увеличить длину рабочего стола или изменить высоту.

https://youtube.com/watch?v=5YWOeZD2NFM

https://youtube.com/watch?v=chjBZGbJy9c

https://youtube.com/watch?v=va_h0zLQMqw

Для чего нужен фуговальный станок

В деревообрабатывающей мастерской могут находиться самые разные станки, но наиболее часто используемые (конечно, кроме циркулярной пилы) можно назвать фуговальные и рейсмусовые устройства. Эти два вида агрегатов немного схожи по своей функции, но отличаются по способу использования.

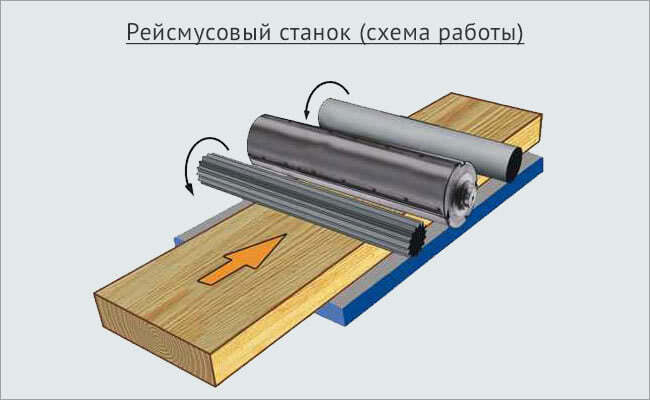

Если вам необходимо изготовить деревянную заготовку в виде доски, бруса или щита, то лучше воспользоваться рейсмусовым станком. Такое устройство, основным инструментом которого является все тот же нож, способно разрезать исходный материал на две параллельные части. При этом обе они будут подогнаны к определенным размерам.

Рейсмусовые станки выпускаются как одностороннего, так и двустороннего типа. В первом случае за один проход обрабатывается только одна сторона заготовки. Более производительным является двусторонний рейсмусовый станок. Здесь на выходе уже получается практически готовая деталь.

У рейсмусовых станков вал расположен над столешницей. Причем последняя делается массивной, чтобы сгладить большие вибрации. Кроме этого, механизм оснащается специальным кожухом, который предназначен для погашения шумов.

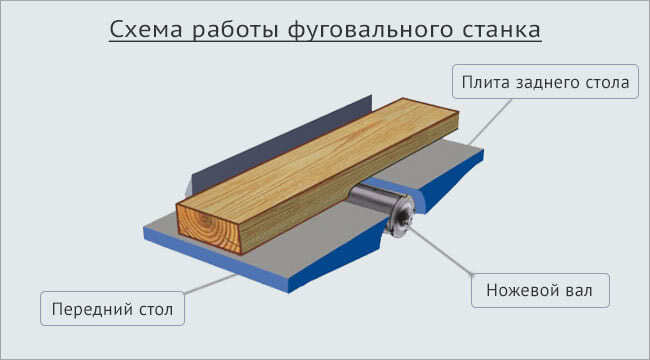

У фуговального станка немного другая задача. Это устройство используется для создания гладкой, без существенных шероховатостей, поверхности на заготовке. Такой станок также как и предыдущий вариант оснащается валом с ножами, только в фуговальном он расположен под столешницей.

Заготовка подается на рабочую поверхность с одной стороны, выход с противоположной уже частично обработанной. Так слоем за слоем достигается нужная ровность. После обработки на фуговальном станке деталь можно подавать на рейсмусовый.

Изготовление самодельного станка

Самостоятельно сделать станок для заточки ножей вполне можно в домашних условиях. Основным требованием, при создании самодельного станка для заточки, является жесткое закрепление затачиваемого лезвия и абразивного элемента. Благодаря этому достигается главное требование ко всей процедуре: создание и сохранение угла заточки.

https://youtube.com/watch?v=O_ASl9e0rpQ

Элементарное вертикальное устройство

Устройство предназначено для быстрой ручной заточки ножей своими руками и представляет собой деревянную конструкцию, собранную в виде уголка. Точный сборочный чертеж здесь приводиться не будет, так как размеры зависят от размера применяемого точильного камня. Нужно подготовить:

- 4 бруска или дощечки шириной 5-7 см и толщиной 2-3 см. Длина дощечки определяется длиной камня;

- 4 болта М4-М6 с гайкой-«барашком». Длина болтов определяется по формуле: (толщина дощечки) х 2 + толщина точильного оселка + 1 см;

- 4 самореза «по дереву». Длина подбирается из расчета: толщина дощечки минус 0,2 см;

- Транспортир или другой углоизмерительный инструмент;

- Дрель со сверлом, размер которого равен размеру болта, или больше его на одну единицу размерного ряда;

- Ножовка по дереву;

- Стамеска или долото (можно мощный нож);

- Карандаш или маркер.

Изготовление приспособления заключается в сборке двух уголков из имеющихся дощечек. На одной из них, на расстоянии, равном ее ширине делается пропил ножовкой до середины. Затем, с торца доски, отпиленная часть скалывается прочным ножом или стамеской. Аналогичный скол делается на второй дощечке. Это делается для того, чтобы при соединении дощечек в уголок, у обеих сторон была общая плоскость. Затем дощечки, сколотыми частями соединяются в уголок. Так же собирается вторая половина устройства. Далее, в верхней и нижней частях приспособления просверливаются отверстия под соединительные болты. Отверстия размечаются с противоположных от места соединения торцов по 3-4 шт. на каждой дощечке. Отверстия размечаются так, чтобы от края доски до наружного болта было не менее 3 см, а расстояние между ним и другими отверстиями позволяло надежно зажать край точильного камня.

На внутренней или внешней стороне одной из дощечек наносится метка, соответствующая каждому из будущих углов заточки.

Преимуществом такого устройства является его простота, легкость сборки и дешевизна. Недостаток заключается в отсутствии жесткого закрепления затачиваемого лезвия.

Точилка из монтажных уголков

Предлагаемое устройство является более развитым по сравнению с предыдущим. В нем жестко закрепляется затачиваемое лезвие и фиксируется угол наклона наждака по отношению к лезвию. Еще одно отличие состоит в том, что в этом устройстве подвижной частью является камень, а не лезвие.

Устройство закрепляется непосредственно на лезвии ножа, в его верхней части. Приспособление состоит из двух, соединенных между собой, металлических уголков и подвижной части, опирающейся на одну из полок.

На представленной рисунке схематично обозначены:

- Основа конструкции – 2 уголка.

- Подвижный пруток или спица с нарезанной резьбой.

- Зажимные гайки с шайбами для закрепления наждака на прутке.

- Рукоятка.

- Отверстия для регулировки угла заточки и опирания подвижной части.

- Набор регулировочных шайб.

- Стяжные болты с гайками.

- Стачиваемый край верхнего уголка.

- Затачиваемое лезвие или нож.

- Точильный камень (брусок).

Изготовление устройства начинается с подбора уголков основы. В вертикальной полке верхнего уголка просверливаются 3-4 отверстия размером, большим, чем размер прутка на 3 ступени. Например, для прутка диаметром 6 мм, необходимы отверстия на 9 мм. Наружный край верхней плоскости верхнего уголка стачивается «до низа» на расстоянии 10-12 см от торца, чтобы за него не задевал наждак при заточке. В горизонтальных полках обоих уголках соосно просверливают два отверстия под стяжные болты. Эти отверстия сверлят по принципу: первое – в месте окончания стачиваемой части верхнего уголка, второе – в 10-12 см от первого. Толщина набора регулировочных шайб должна быть равна толщине обрабатываемого лезвия. Диаметр зажимных шайб, расположенных на подвижном прутке должен быть равен толщине точильного бруска, умноженной на 2. В качестве рукоятки можно использовать отрезок ПВХ-трубки подходящего диаметра или намотать несколько слоев изоленты. Чтобы подвижная часть не соскакивала с лезвия, пруток, с наружной стороны верхней полки, необходимо согнуть в виде буквы «Г», либо закрепить законтренной гайкой при наличии резьбы.

Устройство фуговального станка

Агрегат состоит из конструкционных частей:

- станины;

- стола;

- веерного ограждения;

- направляющей линейки;

- ножевого вала.

Станина предназначена для поддержания всех элементов станка и обрабатываемых заготовок и выдерживает значительный вес. Ее изготавливают из профиля с большим запасом прочности, например, швеллера или двутавра.

Стол оснащен двумя плитами — передней и задней. Задняя плита своей поверхностью располагается касательно контура цилиндрической формы, получаемого при кручении ножевых лезвий. Поверхность передней плиты располагается ниже от задней на толщину снимаемого слоя за один проход детали. Направляющая линейка и рабочий стол изготавливают с гладкими и ровными поверхностями.

Вал для ножей установлен между плитами рабочего стола. Режущие ножи подбирают одинаковой формы и веса, а кромки ножей устанавливают так, чтобы они одновременно и равномерно описывали цилиндрический контур обработки.

https://youtube.com/watch?v=Q-mlRuBeOOM

Направляющая линейка располагается в пазах на рабочих поверхностях и закрепляется болтами. Линейка сдвигается поперек стола при изменении ширины заготовки.

Веерное ограждение вала укрепляют на передней плите рабочего стола. Для защиты ножевого вала предусмотрена прижимающая пружина веерного контура к направляющей линейке.

Наиболее удобно работать с заготовками от одного до полутора метров, короткие детали опасно и неудобно удерживать, длинные вырываются из-за того, что их размеры превышают длину стола. Щель ножевого вала оснащается двумя стальными накладками, крепящимися заподлицо с поверхностью. Расстояние от края накладки до описываемого лезвиями контура не должно быть менее 3 мм, при этом края отшлифованы, с них удалены зазубрины и впадины.

https://youtube.com/watch?v=VhKb8rBnUbc

Ножевые валы выполняют цилиндрической формы, но не рекомендуется для этого применять сегментные накладки, которые в процессе отеляются из-за большой центробежной силы или расслабления крепления. Распространен способ зажима ножей в пазы трапециевидной формы и фиксации болтами и клиньями, в этом варианте при вращении ножи дополнительно заклиниваются.

Заточка ножей в специализированных мастерских

Если вам не по силам организовать правильную заточку строгальных ножей или становится сложно установить нужный уровень наклона, то обращение в мастерскую станет отличным решением проблемы. Такой способ имеет следующий преимущества.

- Используется дорогое и высококачественное оборудование. Прямолинейность режущей кромки будет выполнена гораздо лучше, чем при самостоятельной обработке.

- Применяются современные системы охлаждения, которые не позволят перегреться и разрушиться режущей поверхности.

- Применяются дополнительные материалы и специальные технологии по доводке ножа, что отражается на функциональных возможностях сроках службы таких ножей.

- В условиях мастерской возможно получить максимально ровную кромку благодаря отсутствию перегревов и различий по весу. На практике, должен получиться идеальный инструмент.

Когда нужна регулировка или замена ножей электрорубанка

Ножи на электрорубанке со временем изнашиваются. Их требуется снять и наточить либо вовсе заменить, а после обратно установить на барабан. Вновь поставленные режущие насадки требуется отрегулировать, чтобы обрабатывать пиломатериалы максимально качественно. В предварительной настройке нуждаются также лезвия нового электроинструмента перед началом использования.

Появление следующих признаков указывает на то, что регулировка необходима:

- изменение звука при обработке заготовок;

- вибрация инструмента во время работы;

- ухудшение качества строгания пиломатериалов (образование волн, сколов, бороздок, торчащих волокон и прочих дефектов);

- возрастание усилий, затрачиваемых на работу.

Если после выполнения регулировки ножевых полотен рассмотренные признаки не исчезнут, то понадобится производить более серьезный ремонт электроинструмента.

Настройка правильного положения режущих насадок выполняется по таким параметрам:

- высоте части лезвия, которая выступает над подошвой электроинструмента;

- размеру бокового выступа ножа, предназначенного для выборки четвертей.

С помощью правильной регулировки положения ножевых полотен на барабане достигается высокое конечное качество обработки пиломатериалов.

Почему необходима своевременная и правильная заточка?

Строгальные ножи, как и другие режущие инструменты, требуют ухода по определенным причинам:

- тупым лезвием строгальных ножей древесина будет обрабатываться очень некачественно;

- при работе с мягкими сортами древесины на поверхности будет образовываться ворс и разнообразные неровности;

- стертая кромка будет крошиться;

- при выполнении строгания тупыми инструментами возникает перегрузка двигателя станка

Если вы даже решите выполнить заточку самостоятельно, используя алмазные бруски, то эффект от такой работы будет совсем незначительный. Вам придется перетачивать их в ближайшее время. По этим причинам люди, занимающиеся строганием профессионально, выбирают только автоматическую или механическую заточку.

Заточка строгальных ножей

Заточка ножей строгальных станков – процесс, требующий точности и тщательного подхода

Если при обработке древесины лезвие строгального ножа затупилось, на нём образовались какие-либо неровности или зазубрины, вам просто необходимо обратить на это внимание! Заточка ножей строгальных станков требует высокой точности обработки. Для обработки этих высококачественных лезвий необходимо использовать специальное оборудование

Удобнее всего осуществлять заточку строгального ножа на специальном точильном станке. При этом заточка строгальных ножей должна производиться с соблюдением высокой точности обработки поверхности ножа. Ведь именно таким образом максимально сохраняется геометрия лезвия и обеспечивается регулировка угла, под которым происходит заточка .

Те, кто часто сталкивается с работами по заточке, обычно поступают одним из следующих способов. Одни покупают собственное точильное оборудование и самостоятельно следят за состоянием режущих поверхностей в своих станках. Другие же предпочитают пользоваться услугой заточки, избавляя себя от этого кропотливого процесса. Какой путь выбрать, зависит только от ваших практических потребностей и здравого смысла.

Ножи.

Следующее, что нужно проверить, ножи. Высота ножей должна быть равной высоте приемного стола. Если заготовка после строгания имеет порывистость или большие сколы, есть вероятность того, что ножи не отрегулированы. На рисунках слева показано, как используя линейку проверить, что все ножи расположены на одной высоте. Используя гаечный ключ, ослабьте прижимную планку ножа, сделайте необходимые исправления и затяните гайки прижимной планки. Проверьте высоту каждого из ножей. Рисунок слева показывает правильный конечный результат. Когда вращаем режущую головку, каждый из ножей должен сделать с линейкой очень легкий контакт в самой верхней части дуги, по всей ширине стола.

Глубина строгания. Настроив высоту ножей, переходим к настройке ножей на глубину строгания, это означает на какую глубину будет фуганок остругивать древесину при каждом проходе. На самом деле, глубина строгания устанавливается перемещением подающего стола вверх или вниз. Существует две наиболее распространенных ошибки. Первая ошибка — большая глубина строгания, меньшая глубина строгания помогает свести рывки и сколы на изделии к минимуму. Другая распространенная проблема, которая требует регулировки приемного стола, когда фуганок делает глубже срез на краю заготовки. Обычно это исправляется регулировкой, нужно искать, в каком месте нет параллельности между столами и режущей головкой.Упор. Следующий шаг в настройках, это проверить упор на фуганок. Для большинства изделий упор должен быть настроен под углом 90° по отношению к подающему и приемному столам. Это довольно простая регулировка. Все, что вам нужно сделать, это используя угольник выполнить регулировку упора по отношению к столам. Убедитесь, что во время настройки столы чистые .

Устройство и принцип действия

Типовой рейсмусовый станок по дереву может успешно заменить две единицы оборудования: механический приводной фуганок и строгальный станок (поперечный – для коротких изделий, или продольный – для длинных).

Самодельный рейсмусовый станок

Наиболее простая схема рейсмусового станка (с односторонней подачей исходного материала) включает в себя следующие узлы:

- Приводной электродвигатель.

- Передачу. Она может быть стандартной клиноременной, зубчатой, с вариатором, а также со сменными шкивами (последний вариант отличается минимальными значениями передаваемой мощности, а потому применяется лишь в маломощном оборудовании).

- Ножевой вал. Может иметь несколько инструментов с разной конфигурацией. Особо удачными считаются спиральные ножи, которые при своей работе издают минимальный шум.

- узел верхнего направления, который, в свою очередь, состоит из пары вальцев – переднего и заднего. Передний валец имеет рифлёную поверхность: для того, чтобы улучшить сцепление с деревом, и предупредить возможное изменение направления движения обрабатываемой доски. Задний валец всегда выполняется гладким;

- узла прижима, который предотвращает заклинивание стружки и возможное трещинообразование материала. Конструктивно прижим можно сделать в виде когтевых захватов, внедряющихся в древесину, а можно и в виде массивного металлического элемента, снабжённого подпружиненными зубьями;

- узла нижнего направления, облегчающего подачу заготовки в рабочее пространство;

- стола с приспособлениями для регулировки технологических зазоров между вальцами верхнего и нижнего прижимов;

- станины, на которой располагаются все остальные элементы рабочей схемы станка.

Принцип работы рейсмусового станка

Агрегаты с устройством двухсторонней подачи отличаются тем, что снабжаются дополнительным узлом выдвижения ножевого вала. В связи с этим заменить инструмент для его переустановки с одного типоразмера на другой (либо с целью последующей заточки) значительно легче.

Устройство рейсмусового станка

Работает рейсмусовый станок так. Крутящий момент от электродвигателя через передачи сообщается ножевому валу. Подлежащая обработке доска заводится в зазор и прижимается вначале к нижним, а потом – к верхним прижимным вальцам. При этом заготовка захватывается рифлёным валком, и подаётся к инструменту. Перед врезанием полуфабрикат зажимается между верхним и нижним направляющим устройством, что обеспечивает надёжную фиксацию материала при его обработке. Прижимное устройство обеспечивает своевременный отвод стружки из-под вращающегося инструмента. В момент схода заготовки с заднего направляющего вальца, в передний задаётся следующее изделие, после чего процесс повторяется.

Электропривод фуговального станка

Ну и конечно не забудьте про привод. Все механизмы должны вращаться. Это значит, что привод будет являться «сердцем» станка. Приведем некоторые рекомендации по этому элементу конструкции:

— в первую очередь приготовьте электродвигатель.

Электродвигатель для фуговального станка

Лучше всего для этих целей использовать трехфазный агрегат. Конечно, в этом случае вам возможно придется переделывать электрическую сеть в своей мастерской, то это того стоит. Трехфазные электродвигатели, работающие при напряжении в 380 В, способны развивать большую мощность. К тому же и крутящийся момент у таких устройств подходящий для наших целей. Минимальное значение по мощности должно быть 3 кВт, ну а максимальное по вашему усмотрению;

- для передачи вращательного момента от электродвигателя к рабочему валу должно осуществляться при помощи ремней. Лучше всего для этих целей подойдет двухручьевая клинообразная форма. Такие ремни более надежные;

- сам электродвигатель можно монтировать консольно, непосредственно внутри рамы станка. Такой способ поможет решить проблему, связанную с натяжением ремня. Если вы хотите укрепить двигатель более крепко, то нужно добавить в конструкцию салазки, с помощью которых будет проводиться регулировка;

- чтобы увеличить частоту вращения вала, стоит использовать два шкива. Один, большего диаметра, устанавливают на электродвигатель. Шкив с меньшим сечением монтируют на вал.

Очень внимательно отнеситесь к обеспечению питанию станка. Трехфазный ток подается по четырехжильному кабелю. При этом должно быть организовано надежное заземление. Эти требования помогут избежать несчастных случаев при работе на станке.

Правила безопасности

Чтобы избежать получения травмы при строгании надо соблюдать ряд правил.

Использовать исправный и настроенный соответственно требованиям инструмент.

Обрабатываемую заготовку надёжно зафиксировать в верстаке.

При наличии сучков действовать осторожно, лезвие ножа выпускать минимально.

Строгание проводить продольно относительно верстака.

При строгании держать за ручки крепко обеими руками, не отвлекаться.

Разбирать, собирать инструмент в обязательном порядке над верстаком. Это касается и настройки.

Очищать прорезь от стружек с крайней стороны резца недопустимо, чтобы не порезать руку.

Для хранения инструмента использовать лоток

Укладывать рубанок в него вниз подошвой, чтобы лезвие не выступало наружу.

Ронять нож рубанка категорически недопустимо.

Передавая инструмент, держать лезвием от себя.

Проверять остроту ножа рукой недопустимо.

https://youtube.com/watch?v=yNYHUrrAB9o

При соблюдении правил использования рубанка для выравнивания доски, и техники безопасности риск получения травмы в процессе работы сводится к минимуму.

Техника безопасности при работе у деревообрабатывающего станка

Техническая документация любого оборудования включает в себя инструкцию по эксплуатации и техническому обслуживанию. При покупке деревообрабатывающего станка внимательно изучите все сопроводительные документы. Деревообрабатывающие станки относятся к оборудованию повышенной опасности. Во время работы мастер сталкивается с высоким напряжением, движущимися узлами и режущими инструментами. Чтобы избежать травмы, удара током, возгорания во время работы на станке, следует строго соблюдать основные правила техники безопасности. Перед началом работы на деревообрабатывающем станке подготовьте рабочее место.

- Оно должно быть чистым и хорошо освещенным.

- Уберите все вещи, которые загромождают рабочую поверхность.

- В помещении, где проводятся столярные работы, не должно быть легковоспламеняющихся жидкостей и газов. Разлетающиеся во время работы искры могут стать причиной их возгорания.

- Во избежание несчастного случая, дети и посторонние люди не должны находиться вблизи станка.

К работе на деревообрабатывающем станке допускаются люди, достигшие совершеннолетия и имеющие соответствующую подготовку, хорошо знающие устройство станка и правила работы. Следует быть предельно внимательным, работая с деревообрабатывающим станком. Не отвлекайтесь на посторонние мысли и разговоры, чтобы избежать травмы. Нельзя работать, когда вы устали или плохо себя чувствуете. Категорически не разрешается пользоваться оборудованием в состоянии алкогольного или наркотического опьянения. Изготавливая изделия на деревообрабатывающем станке всегда соблюдайте личную безопасность:

- Работайте в специальной одежде. Она не должна быть объемной и свободной. Никаких длинных рукавов, поясов, галстуков и шарфов. Уберите в хвост или под шапку длинные волосы. Снимите кольца с пальцев и браслеты с запястий.

- Руки должны быть чистые, сухие, без следов маслянистых жидкостей.

- Используйте средства индивидуальной защиты: респиратор, маску, защитные очки, перчатки, наушники.

Оборудуйте мастерскую средствами пожаротушения: огнетушителем, ящиком с песком. Также здесь должна быть аптечка с медикаментами и перевязочными материалами, чтобы в случае травмы быстро оказать первую медицинскую помощь.

Подготовка рабочего места и оборудования, установка винта, контролирующего угол

Для заточки ножей вам понадобится специальное точило, но необходимо использовать современные его вариации с низкой оборотной скоростью, которые обладают охлаждением водяного типа. Более всего для этих целей подойдет Tormek T7 со специальным держателем Tormek SVH. Выполнить этот процесс качественно поможет ровный и чистый заточный камень. В дальнейшем, практический пример и будет рассматриваться на основе комплекта оборудования Tormek.

При заточке необходимо установить винт, которым вы сможете изменять угол заточки, но прежде нужно подготовить рабочее пространство, выполнив определенные условия:

- Устанавливаем заточный камень Tormek SG250, выравнивая его при помощи специального приспособления Tormek TT-50. Приспособление идет в комплекте с T7.

- Необходимо сгладить заточный камень, используя брусок для очистки и выравнивания.

- Убираем стандартный упор и ставим специализированный упор.

- Вкручиваем сам винт, которым в дальнейшем возможна регулировка угла наклона затачиваемого кресла.

- Устанавливаем специальный держатель для лезвия.

Рекомендуется затачивать режущие инструменты, чья ширина больше 12 миллиметров. А длина ножа уже не имеет никакого значения. К тому же, вы сможете переставлять длинные ножи. Большое значение имеет правильная установка лезвия в держатель, потому что возможна заточка с большими перекосами. Правильно этот процесс выполняется следующим образом: устанавливаем спинку ножа до упора и зажимаем его специальными держателями.

Подготовка к заточке ножей

Заточка ножей фуганка может быть произведена более качественно, если выбирать приспособление с низкими оборотами и высокого качества. Если вы хотите использовать точильный камень, то его нужно изначально выровнять. После правки устройства, камень нужно сгладить бруском.

Теперь выставьте подходящий угол наклона, это осуществляется вращением винта, крепящего полотно. Далее нужно использовать держатель, входящий в стандартную комплектацию станка, там закрепляется фуговальный нож. Работу нужно начинать с ножей не шире 13 мм. Длина не важна, поскольку в держателе инструмент фиксируется в удобном положении.

Для того чтобы хорошо зафиксировать нож, держите его в выбранном положении и плотно закручивайте винты.

Чтобы контролировать угол заточки ножей фуганка применяется маркер, которым отмечают фаску ножа. Понять точность регулировки, можно проворачивая камень вручную.

Особенности эксплуатации

Деревообрабатывающее оборудование, как и любое другое, требует внимательности и осторожности, соблюдения определенных правил работы:

- проводятся регулярные осмотры и профилактические ремонты, заточка лезвий, смена ножей дисков пилы;

- выполняется профилактическое шприцевание подшипников, контрольная проверка работы двигателя, осмотр ремней, подтяжка провисания, зачистка контактов и другие работы;

- на двигатель предусматривается защитный кожух, работа без него запрещается;

- рабочее место станочника обязательно хорошо освещается, покрытие пола выполняется из шероховатых материалов, исключающих скольжение;

- для работы с длинными и габаритными деталями приглашают помощника, это обезопасит мастера от травм и поломок станка;

- соблюдают чистоту рабочего места, своевременно убирают стружку с пола и внутренностей агрегата (после выключения электричества), убирают лишние предметы с рабочего пространства вокруг станка.

Правила эксплуатации показано на видео.

Использование электрической обработки древесины эффективно по сравнению с ручным строганием, фугованием. Для получения качественных заготовок без травм и аварий соблюдают технику безопасности и правила эксплуатации оборудования.

Источник