Координатный стол своими руками, материалы, пошаговая инструкция

Для удобства работы металлообрабатывающие станки оборудуют дополнительными элементами. Их нередко делают самостоятельно.

Так, обладая определенными навыками, можно изготовить координатный стол своими руками — конструкцию, которая облегчает сверление и фрезеровку деталей. Существуют разные модели изделий со своими плюсами и минусами.

Перед работой необходимо определиться с разновидностью, а при сборке придерживаться пошаговой инструкции.

Особенности конструкции

Координатный стол — это специальное дополнительное устройство на фрезеровочный или сверлильный станок, которое позволяет передвигать закрепленную деталь по нужной траектории.

Благодаря удобной конструкции снижается трудоемкость процесса и экономится время. Мини-стол бывает промышленного и ручного изготовления.

При умении работать со сварочным аппаратом устройство можно сделать самостоятельно в частной мастерской. В число достоинств таких приспособлений входит:

- простота конструкции и удобство пользования во время работы;

- компактность, благодаря чему станок не загромождается оборудованием;

- экономия денежных средств при кустарном производстве.

Но самодельный координатный стол позволяет изготавливать лишь небольшие простые детали. Для более профессиональной работы понадобится фабричная модель. Еще один минус — это относительно быстрое изнашивание устройства. Кроме того, для ручного изготовления необходим детально проработанный чертеж, именно от него зависят точность сборки и последующая эффективность эксплуатации.

Выбор модели

Координатные столики могут иметь разный вид и строение. Классификации основаны на способе крепления обрабатываемого изделия, количестве степеней свободы и размерах. По последнему признаку устройства делят на большие и маленькие. На габаритные столы можно устанавливать оборудование. Малые – монтируют непосредственно на станок. Тип крепления может быть трех видов:

- Вакуумный. Считается наиболее эффективным, но более редким типом закрепления детали. Это объясняется сложностью конструкции. Принцип работы заключается в подаче воздуха между столешницей и деталью. Изменение давления позволяет более качественно обрабатывать заготовку.

- Механический. Простой способ крепления, который легко реализовать на практике и использовать. Однако при механической фиксации допускается погрешность и возможны дефекты при обработке элемента.

- Под собственным весом детали. Такой способ подходит при работе лишь с тяжелыми габаритными изделиями. Благодаря большой массе они остаются на месте даже при значительном воздействии на них.

Количество степеней свободы влияет на функциональность устройства. По этому критерию координатные столы делят на три вида. Первый позволяет двигать деталь только в одном направлении.

Эта упрощенная модель подходит для обработки плоских элементов. Прибор второго вида имеет две степени свободы, то есть деталь можно передвигать в двух направлениях в пределах одной плоскости.

Для самостоятельного изготовления и эксплуатации в домашней мастерской подходит устройство с двумя степенями свободы и механическим креплением.

Механический

Вакуумный

Под весом детали

Используемые материалы и инструменты

Для работы понадобится сварочный аппарат, сверлильный станок, болгарка с дисками, молоток, щетки, уголок.

На подготовительном этапе необходимо выбрать материал для основания устройства, механизм управления и направляющие.

От грамотного выбора этих составляющих зависит точность будущей работы приспособления, срок эксплуатации, надежность прибора, финансовые затраты на изготовление. Для создания основания подходит один из трех металлов:

Первый материал в работе используют редко. Причина кроется в его хрупкости, большом весе, недолговечности. Сталь по этим критериям выигрывает, поэтому ее часто применяют в производстве.

Единственный ее недостаток – высокая стоимость. Алюминий гораздо доступнее. Его преимуществами являются легкость, мягкость.

Но он подходит только для малогабаритных столиков, так как крупные тяжелые детали податливый металл не выдерживает.

Столы с одновременным фиксированием и креплением поворотной части

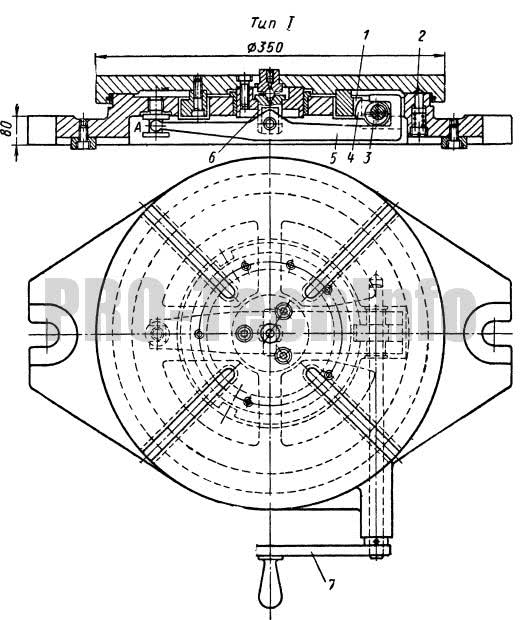

Тип I

Стол с одновременным фиксированием и креплением поворотной части 1-го типа предназначен для легких работ.

Управление зажимом осуществляют через рычаг 5, шарнирно закрепленный в точке А. Для фиксирования и крепления поворотной части стола следует повернуть рукоятку 7 с насаженным на нее эксцентриком 3. При повороте эксцентрика кулачок 4 заходит в паз делительного диска 1, фиксируя заданный угол поворота. Одновременно эксцентрик отжимает вниз рычаг 5, который через палец 6 осуществляет закрепление. Палец 2 служит для предварительной установки стола на заданный угол.

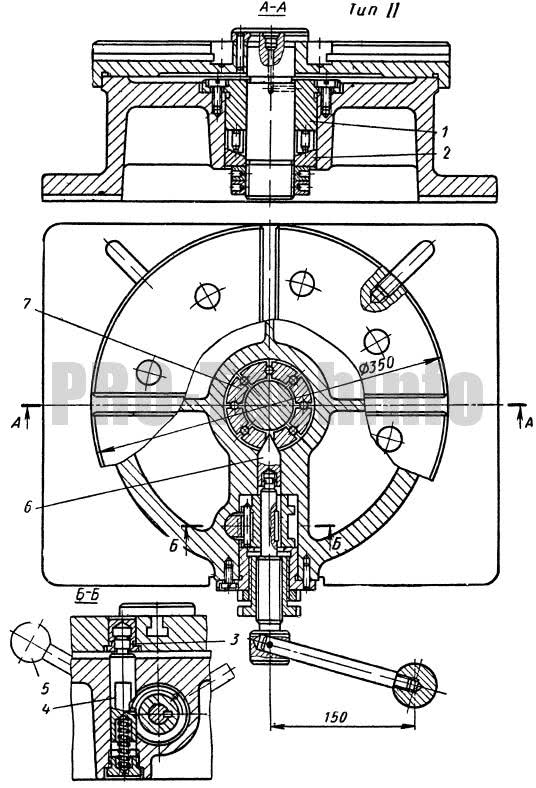

Тип II

Стол с одновременным фиксированием и креплением поворотной части 2-го типа предназначен для легких и средних работ.

В столе имеются делительные отверстия, расположенные по окружности через 45°. Поворотом рукоятки 5 стол фиксируют и закрепляют в заданном положении. При этом фиксирующий палец 4 при помощи пружины вводится во втулку 3, а клиновой наконечник 6 разводит сегменты 7, помещенные между закрепленной в корпусе втулкой 1 и шайбой 2, последняя отжимается сегментами вниз, обеспечивая надежное крепление стола. Поворот стола осуществляют с помощью ручек. При усилии на рукоятке, равном 15 кгс, крутящий момент составляет 225 кгс·см.

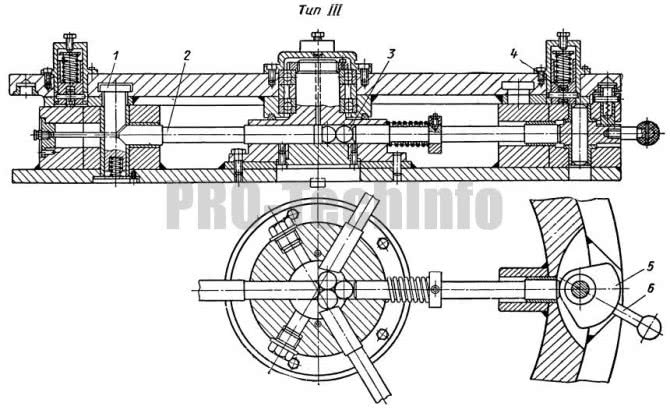

Тип III

Стол с одновременным фиксированием и креплением поворотной части 2-го типа предназначен для установки и закрепления тяжелых заготовок с помощью приспособлений.

Для разгрузки опорной поверхности стола при его повороте служат подшипники качения 4, не препятствующие подъему поворотной части. В заданном положении стол фиксируют эксцентриком 5, управляемым рукояткой 6. Эксцентрик имеет две рабочие поверхности, боковую и торцовую (верхнюю). При повороте рукоятки 6 шарики 3 через плунжеры 2 действуют на сухари 1, которые закрепляют стол в рабочем положении.

Вверх

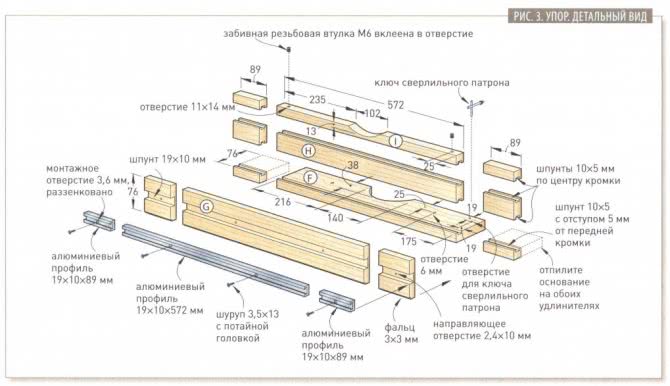

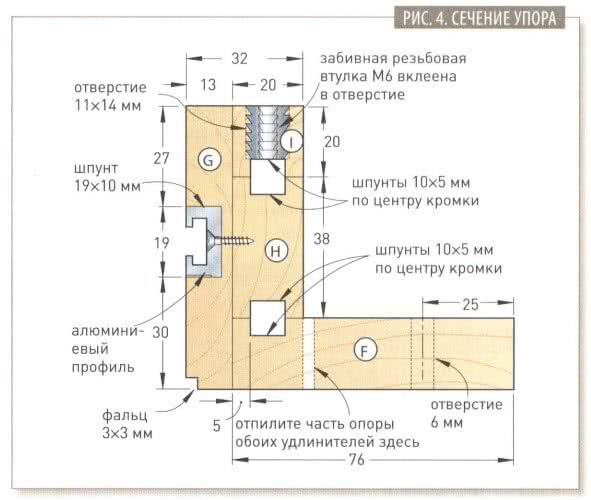

Теперь изготовьте упор

1. Выпилите по указанным размерам заготовки для опоры F, передней накладки G, нижней Н и верхней I деталей упора. Установите в пильный станок пазовый диск толщиной 10 мм и настройте продольный (параллельный) упор для выпиливания шпунтов точно посередине толщины деталей Н и I (рис. 3 и 4). Затем выпилите в этих деталях шпунты глубиной 5 мм и пометьте грани, которые прилегали к упору пильного станка. Выпиливая верхний и нижний шпунты на нижней летали, в обоих случаях направляйте заготовку вдоль упора одной и той же гранью. Теперь, не изменяя настроек, выпилите шпунт в заготовке опоры.

Прижимая детали помеченными гранями к задней стороне накладки G, склейте нижнюю Н и верхнюю I части упора друг с другом, с нижней опорой F и накладкой G. Струбцины должны сжимать склейку в двух направлениях.

2. Приклейте заготовку передней накладки G к заготовке опоры F (рис. 4). Убедитесь, что накладка приклеена к опоре точно под углом 90°. Когда клей высохнет, приклейте нижнюю Н и верхнюю I детали упора (фото В). Прежде чем клей высохнет, вставьте в квадратные отверстия стальные стержни диаметром 10 мм, пропустив их насквозь, чтобы удалить изнутри выдавленные излишки клея.

3. Выпилите на передней стороне накладки G шпунт 19×10 мм для установки направляющего алюминиевого профиля (рис. 4). Затем выпилите пылезащитный фальц 3×3 мм вдоль нижнего ребра накладки.

4. Ровно опилите один конец собранного упора, а затем распилите заготовку на три части (рис. 3), получив упор длиной 572 мм и два расширения-удлинителя по 89 мм. Затем отпилите на удлинителях часть опоры (рис. 4).

5. С помощью гибкого лекала разметьте полукруглые вырезы на верхнем крае упора и заднем крае опоры F (рис. 3). Выпилите вырезы электролобзиком или ленточной пилой и гладко отшлифуйте. Затем просверлите отверстия диаметром 6 мм для винтов, которыми упор крепится к столику, и отверстие для ключа сверлильного патрона в опоре, где указано.

6. Для установки резьбовых втулок в деталь I просверлите отверстия диаметром 11 мм, выходящие в верхнее квадратное отверстие упора (рис. 3 и 4). Нанесите на стенки этих отверстий эпоксидный клей и вставьте резьбовые втулки. Когда клей окончательно затвердеет, с помощью сверла диаметром 10 мм удалите его излишки, которые могли попасть в квадратные отверстия для стальных стержней. Дополнительные советы по установке резьбовых втулок приведены в «Совете мастера».

Совет мастера. Установка резьбовых втулок

В самодельных приспособлениях для мастерской часто используются различные винты для фиксации или регулировки. Чтобы они могли работать в деревянных и фанерных деталях, потребуются резьбовые втулки. Они выпускаются разных размеров (метрические — от М4 до М10). Существуют два основных типа — забивные и ввинчиваемые (футорки), как показано на левом фото внизу.

Используйте ввинчиваемые втулки в мягкой древесине и фанере, где крупные витки внешней резьбы легко сминают окружающую древесину. Просто просверлите отверстие, диаметр которого равен диаметру корпуса втулки-футорки, и вверните в него втулку. В твердой древесине, такой как дуб или клен, или когда втулка должна быть расположена у края детали и может расколоть древесину, просверлите отверстие диаметром чуть больше внешнего диаметра резьбы и вставьте в него втулку с эпоксидным клеем. Чтобы не испачкать клеем внутреннюю резьбу втулки, заклейте ее торец (фото справа вверху).

Забивные втулки с заусенцами на внешней стороне одинаково пригодны и для фанеры, и для твердой и мягкой древесины. Просверлите отверстие, диаметр которого равен диаметру корпуса втулки, и вставьте втулку с помощью струбцины или молотка и деревянного брусочка. В случаях, когда усилие прижимного винта вытягивает втулку из материала (например, винте ручкой-маховичком, фиксирующий стальные стержни удлинителей упора), просверлите отверстие такого диаметра, чтобы его стенок касались только кончики заусенцев, и вставьте в него втулку с эпоксидным клеем.

Параметры современных компьютерных столов

Столы для компьютера создаются специально под физиологию человека. По стандарту, высота стола составляет от 0,75 м до 0,89 м. Также существуют изделия с возможностью настройки высоты в зависимости от роста пользователя.

Ширина столешницы варьируется от 0,6 до 0,9 м, что очень важно для подбора безопасного расстояния от глаз до монитора. Кроме того, такая ширина позволяет рационально использовать пространство столешницы с возможностью дотянуться до предметов, не вставая с места

Длина столешницы не имеет четких пределов, чем она больше, тем большее количество полезных вещей, нужных для работы или игр, можно на ней разместить.

Материалы

Не менее важную роль, чем чертежи и механизмы, играет материал, из которого изготавливаются детали подъёмного стола. От этого зависит его прочность и надёжность, устойчивость к повреждениям и климатическим воздействиям, масса и габариты конструкции. Итак, наиболее популярны при изготовлении следующие виды материалов:

Ещё по теме: Что представляет собой подъёмный электрический стол?

ДСП. Сочетает в себе невысокую цену, функциональность и приятный вид. Материал легко обрабатывается, самая лёгкая рабочая поверхность для циркулярки.

ДВП. Выбирайте плиты как минимум средней плоскости! Тогда материал будет столь же прост в обработке, как и ДСП, что позволит изготовить детали любых форм и габаритов. Экологически чист.

Натуральное дерево. Значительно более прочный, хотя и дорогостоящий материал. Подойдёт только под соответствующий интерьер.

Стекло. Выглядит оригинально и стильно, занимает мало места, широкие возможности для декора

Однако, очень важно выбрать прочное стекло, иначе итоговая конструкция окажется слишком хрупкой; закалённое же стекло по прочности не уступит твёрдым породам дерева.

Металл. Самый прочный и тяжёлый материал, тяжелее прочих поддающийся обработке

Не рекомендуется для установки дома; хотя некоторые малые модели актуальны для таких современных стилистических направлений, как лофт и хайтек.

Рампа для паллетоупаковщика

Что такое паллетоупаковщик? Это оборудование, без которого не обходится практически ни одно предприятие, занимающееся хранением и транспортировкой различных грузов; применяется оно для обёртывания продукции в специальную защитную стрейч-плёнку, при этом сам груз располагается на деревянном поддоне, или паллете.

Вам наверняка доводилось видеть продукты деятельности таких упаковщиков в магазинах, хотя едва ли кто-то всерьёз обращал на это внимание – подумаешь, коробки или бутылки в плёнке на деревянном ящике!

Между тем, правильная обмотка помогает уберечь груз от климатических и ударных воздействий, а жёсткое крепление на поддоне не позволит товару просыпаться на землю и потеряться при перевозке.

Но будем последовательны. Итак, в первую очередь выделяют два вида паллетоупаковщиков:

Как изготовить самостоятельно, своими руками?

Подготовку к изготовлению фрезерного столика следует начинать с создания его эскиза. Необходимо учесть следующие размеры:

- высота стола для удобного пользования с учетом роста хозяина;

- габариты – наличие свободного места и длина обрабатываемых деталей;

- интенсивность использования;

- производимые операции;

- установка дополнительных приспособлений;

- наличие материалов для строительства стола.

По эскизу просчитывается количество материалов и фитингов для создания стола.

По эскизу изготавливаются все необходимые детали и после этого их собирают.

- Собрать каркас – раму под столешницу и ножки.

- Укрепить конструкцию дополнительными поперечными планками.

- Обшить со всех сторон.

- Монтировать направляющие под ящики и полки.

- Навесить двери.

- Положить сверху и закрепить столешницу с фрезерной плитой;

- Монтировать лифт.

- Подвести пылесос.

В моделях скамеечного типа обшивку и остальные операции не выполняются, только устанавливается столешница и лифт.

Важно!

Для изготовления мебельных фигурных планок подойдет короткая столешница. Строительным плинтусам необходима большая опорная плоскость по длине.

Материалы и механизмы конструктивных элементов

От материала изделия зависит долговечность конструкции и себестоимость. Следует сразу решить, каким будет стол – стальным, алюминиевым или чугунным. Второй важный шаг – определиться с механизмом управления. Следует также решить, каким должен быть привод – механическим или электрическим. Третий шаг – выбрать направляющие. Это повлияет на точность обработки заготовок.

Основание

Для основы берутся следующие материалы:

- Чугун. Дорогой, тяжелый материал в эксплуатации оказывается очень хрупким, поэтому при производстве сверлильного станка используется крайне редко.

- Сталь. Материал самый высокопрочный и долговечный. Главный его недостаток – это стоимость. Не каждый мастер сможет приобрести его.

- Алюминий. С легким и мягким материалом проще работать. Он не такой дорогой, как сталь. Но для изготовления крупногабаритного стола не подойдет, так как не выдержит тяжелый вес больших заготовок. Для создания мини-оборудования это – идеальный вариант.

Привод

Привод – это механизм управления, с помощью которого координатный стол будет менять свое положение. Он бывает:

- Механическим. Его проще всего изготовить своими руками. Он позволяет существенно снизить себестоимость стола. За основу берется обычная винтовая или ременная передача – этого достаточно для налаживания мелкосерийного производства. Механика не способна обеспечить 100 % точность, и это ее однозначный недостаток.

- Электрическим. Гарантирует нулевую погрешность при выполнении рабочих операций, однако сделать его своими руками очень сложно. Часто встречается в заводских моделях столов. Если вблизи с рабочим местом нет собственного источника питания, этот вариант не подойдет.

В отдельную категорию координатных столов стоит отнести модели с ЧПУ (числовым программным управлением). Это высокотехнологичное оборудование, которое применяется крупными предприятиями для производства в огромных объемах. Их главные достоинства: хорошая производительность, а также полная или частичная автоматизация процесса. Недостатки: высокая стоимость, для некоторых деталей такой привод не подойдет.

Направляющие

Точность обработки заготовки зависит от этих элементов, поэтому их нужно подобрать правильно. Из числа тех, которые можно сделать своими руками, выделяют следующие:

- Рельсовые. Направляющие прямоугольной формы считаются конструктивно более совершенными. При их использовании наблюдаются меньшие потери на трение и недопущение серьезных погрешностей. Есть возможность подключения системы подачи смазочных материалов.

- Цилиндрические. Применение направляющих округлой формы чревато большим нагревом из-за трения. Для станков так называемой малой категории они подходят, но придется смазывать все механизмы вручную.

Направляющие изготавливают с кареткой и подшипниковыми узлами. Использование подшипников скольжения обеспечит высокую точность обработки детали. Применение опоры вала качения уменьшит трение и продлит срок службы манипулятора.

Каретка – это блок направляющих (узел механизма), который непосредственно по ним перемещается. Она может предусматривать увеличенные размеры фланца, что позволяет крепить ее с нижней стороны стола. Если же его нет вообще, то каретку располагают сверху (резьбовым методом).

Устройство перемещения

Выбирая устройство перемещения, следует ответить на ряд вопросов:

- Какой должна быть скорость обработки.

- Какая точность позиционирования допустима при выполнении рабочих операций.

- Насколько производительное оборудование будет использоваться.

Ременное устройство перемещения применяется при изготовлении самодельных координатных столов чаще всего. По стоимости оно обходится выгодно, однако имеет ряд недостатков. Ремень достаточно быстро изнашивается, а также может растянуться в ходе эксплуатации. Кроме того, из-за его проскальзывания снижается точность работы подвижного элемента.

Шарико-винтовая передача – более долговечный и надежный вариант. Несмотря на малые габариты устройства, у него хорошая нагрузочная способность, а перемещение осуществляется равномерно и с большой точностью. Плавный и практически бесшумный ход, а также высокое качество обработки поверхностей – далеко не все преимущества ШВП. Однако у нее есть и некоторые минусы: высокая стоимость и ограничения в скорости вращения винта, если его длина составляет более 150 см.

Зубчато-реечные устройства обеспечивают высокую скорость и точность проводимых работ, выдерживают большие нагрузки, легко поддаются монтажу и надежны в эксплуатации. Погрешность при передаче зубчатой рейки предельно низкая. Если их размер не подошел, то они проходят операцию подгонки.

Выбор конструкции

При выборе конструкции нужно определиться с ее размерами. Если на координатный стол будет устанавливаться техника, обрабатывающая деталь, то его габариты должны быть учтены обязательно. Если он нужен для фиксации заготовки, то монтируется на станине сверлильного оборудования, а по ширине и длине составит около 35 х 35 см.

Различают столы и по типу крепления:

- При изготовлении координатного стола своими руками конструкция оснащается механическим креплением. Это наиболее простое решение с точки зрения реализации, но оно имеет ряд недостатков. Например, часто приводит к погрешностям при обработке, и есть риск деформации поверхности изделия.

- Вакуумный крепеж считается лучшим вариантом. С его помощью обеспечивается точное позиционирование заготовки на горизонтальной плоскости. При подаче воздушной струи в зазор между столешницей и обрабатываемой деталью меняется давление в этой области. Благодаря этому можно более качественно произвести обработку (без механических повреждений изделия).

- Крепление под весом заготовки подходит, если при использовании сверлильного станка нужно обработать тяжелые детали. За счет своей массы базируемое изделие остается на том же месте даже при сильном воздействии.

От количества степеней свободы зависит функциональность стола:

- Если она одна, то заготовку можно двигать только в одном направлении (это хороший вариант для обработки плоских изделий).

- При наличии двух степеней становится возможным перемещение заготовки по X и Y координатам.

- Если же их три, то движение детали может осуществляться вверх, вниз и по координате Z.

При изготовлении координатного стола своими руками важно определиться, для каких именно целей он будет использоваться. Параметры манипулятора подбираются в соответствии с габаритами, весом и формой будущих заготовок. Для работы с разными деталями из металла и дерева изготавливают сложный многофункциональный механизм

Обычно мастерам на дому хватает возможностей малогабаритного столика с механическим крепежом и двумя степенями свободы

Для работы с разными деталями из металла и дерева изготавливают сложный многофункциональный механизм. Обычно мастерам на дому хватает возможностей малогабаритного столика с механическим крепежом и двумя степенями свободы.

Механическое Вакуумное Крепление под весом заготовки

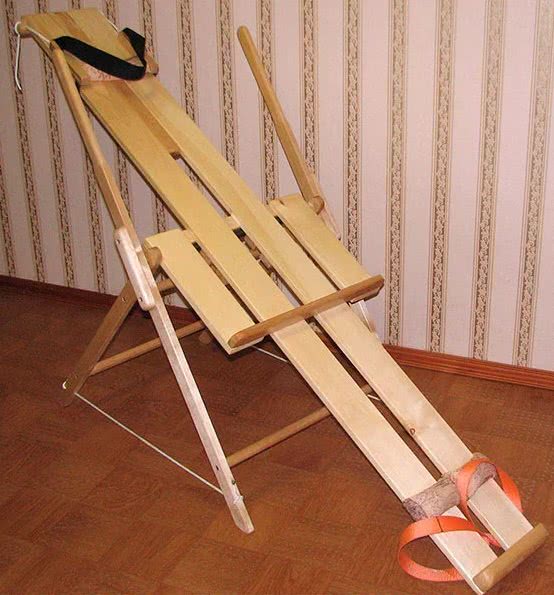

Материалы и инструменты

Заводские конструкции из металла предназначены для людей с массой тела свыше 200 кг. Стол стационарный весит более 50 кг, используется в больницах, салонах красоты, оздоровительных центрах. Для личного пользования рекомендуют выбирать изделие из пластика, которое легко складывается и переносится. Если делать тренажер самостоятельно, подойдут деревянные доски или ДСП.

Преимущества и недостатки материалов, которые используются для изготовления инверсионного стола:

- металл – изделие из него получается прочное, но тяжелое, материал требует особых навыков в работе;

- дерево – экологичное, долговечное, такой стол отличается хорошими техническими характеристиками. Минус – требует дополнительной обработки;

- ДСП или ЛДСП – материалы средней прочности, имеют большую палитру цветов, приемлемую цену, легки и просты в работе. Недостаток – некачественные варианты могут выделять вредные вещества;

- МДФ – вариант, который подходит для создания моделей для пользования в домашних условиях людям с небольшим весом. Минус материала – цена. Он хоть и стоит дешевле дерева, но намного дороже ДСП, к примеру.

В заводских моделях и самодельных устройствах материалы часто комбинируются. Ножки тренажера, его каркас делают из стальных труб, столешница сооружается из деревянных или ДСП досок. Для удобства занятий на тренажере у изголовья делают небольшой мягкий валик, спинку отделывают текстилем или кожзамом. Обеспечить надежность инверсионному столу помогут крепления на столешнице, резинки для ног (можно также дополнительно соорудить ремешки безопасности в области груди).

Металл

Дерево

ДСП

Подготовка материалов и подгон их под чертежи происходит с использованием шлифмашинки, болгарки, лобзика. Также можно обратиться на предприятие по производству мебели. Там заказчик получит уже готовые бруски, доски, которые достаточно правильно соединить и надежно скрепить.

Для изготовления качественного инверсионного стола следует подготовить следующие материалы:

- деревянный брус (20 х 40 мм), металлическую и стальную трубку по 8 мм в диаметре;

- болты, гайки, шурупы, шайбы;

- шнур плетеный, широкую ленту грузовую (от 50 мм);

- абразивный круг.

Для работы с деревянным столом необходимы следующие электроинструменты: лобзик, дрель, шуруповерт. Также пригодятся молоток, шлифовальная машинка, гаечный ключ, нож. Для покраски и обработки деревянных досок надо взять кисти. Кроме этого необходим широкий кусок ткани или кожзама.

Вариант 1. Инструкция по изготовлению стола для ручного фрезера

Материалы для изготовления фрезерного стола

Для сооружения фрезерного стола понадобиться:

- 4 бруска квадратного сечения;

- обрезки ДСП и фанеры, размеры которых определяются при построении чертежа стола;

- метизы (гайки, болты, саморезы, петли и пр.);

- домкрат;

- металлический профиль;

- шестимиллиметровая стальная пластина;

- алюминиевые направляющие;

- подвижная каретка-упор (направляющая от пилы);

- ручной фрезер.

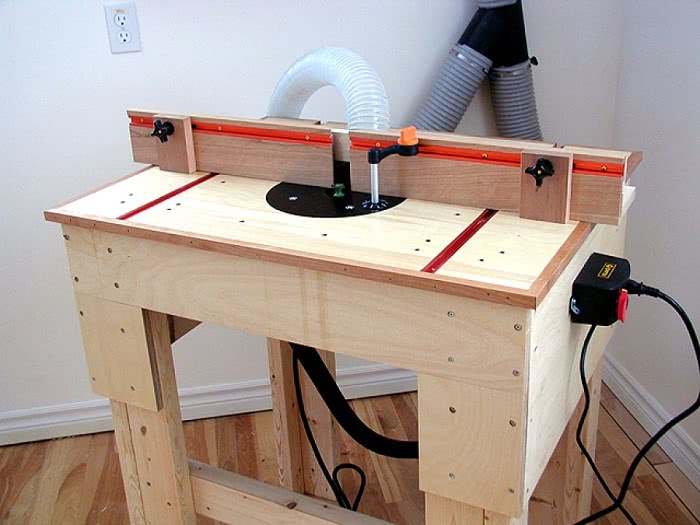

Чертеж самодельного фрезерного стола (вариант 1)

В любом случае, перед тем как начать делать любой такой стол, чертеж нужно выполнить с обозначением всех размеров и определением расположения рабочих элементов относительно друг друга.

Пошаговая сборка

Рассмотрим подробно каждый шаг по изготовлению и креплению каждого элемента самодельного фрезерного стола.

1-й шаг. Для изготовления стационарной основы для стола потребуются бруски и обрезки ДСП, из которых скручиваем опоры-ножки, дополнительно усиливаем жесткость с помощью горизонтальных соединительных панелей из фанеры. В правой боковой части вырезаем отверстие под кнопку пуска, которая будет подсоединена к ручному фрезеру.

2-й шаг. Столешницу стола выполняем из ДСП. Делаем ее подъемной вместе с фрезером, для чего устанавливаем петли и изготавливаем дополнительную основу-опору из 15-тимиллиметровой фанеры.

3-й шаг. Чтобы ровно перемещать обрабатываемую заготовку вдоль стола, например, чтобы прорезать в ней паз, применяется двигающаяся каретка-упор. В столешнице вырезаем канавку под направляющие подвижного упора и устанавливаем в нее металлический профиль. В качестве каретки-упора можно использовать направляющую от старой пилы.

4-й шаг. Продольный упор также выполняем из ДСП и делаем его подвижным для регулирования вокруг фрезы зазоров. Для обеспечения подвижности вырезаем в верхней части упора перпендикулярные пазы и крепим упор к столешнице фиксаторами. Посередине вырезаем небольшой паз для высасывания стружки и прочих отходов фрезерования.

5-й шаг. Из тонкой фанеры мастерим короб с отверстием для подсоединения шланга пылесоса, который будет удалять образовавшуюся в процессе фрезеровки пыль и стружку. Крепим короб сзади перпендикулярного упора.

6-й шаг. Берем шестимиллиметровую стальную пластину и прикручиваем ее к столешнице вровень с поверхностью. В процессе крепления следим, чтобы ее края не выступали над столешницей, иначе обрабатываемые детали будут за них цепляться. К пластине снизу будет крепиться ручной фрезер.

7-й шаг. Прикрепляем фрезер за алюминиевую подошву к низу пластины с помощью болтов, но не забываем предварительно просверлить в подошве отверстия под болты. Крепление ручного инструмента к съемной пластине, а не непосредственно к столу, обеспечивает экономию глубины фрезерования и позволяет легко заменять фрезу.

8-й шаг. Сооружаем лифт фрезера. Для этого используем автомобильный домкрат, позволяющий изменять высоту фрезы с максимальной точностью.

9-й шаг. Снимаем с фрезера ручки и вместо них прикручиваем алюминиевые направляющие, которые соединяем с механизмом домкрата.

Конструкция и видео самодельного фрезерного стола для ручного фрезера

Прежде чем приступить к изготовлению фрезерного стола необходимо точно определится с его конструктивными особенностями. Данная статья предоставляет инструкцию, согласно которой изготавливается простой фрезерный стол. Другие первого варианта сборки подробности смотрите на видео ниже.

https://youtube.com/watch?v=9krRcdzB-AM

Проверяем надежность крепления всех элементов – и фрезерный стол своими руками готов!

Предлагаем на ваш вкус еще несколько моделей фрезерный станков по дереву, сделанных своими руками.

Материал для основания

Перед началом создания устройства нужно подумать, какие именно использовать материалы и запчасти. Предварительная подготовка необходима чтобы они могли дать будущему творению следующие характеристики:

- Нормальный рабочий вес, чтобы один человек мог без ощутимого труда работать с таким столом.

- Простота и универсальность установки. Хорошее изделие обязано подходить под разные типы сверлильного оборудования.

- Максимальная экономия средств на изготовлении. Если разработка окажется слишком дорогой, то не проще ли купить уже готовый предмет.

Чаще всего этим требованиям удовлетворяют такие распространенные и экономные варианты:

- сталь;

- металл;

- чугун;

- алюминий;

- дюраль.

Если стол нужен в основном для сверления мягких материалов (дерево, пластик), то алюминий будет лучшим вариантом. Он предельно легок и обладает достаточной прочностью.

Самодельный координатный столик , возможно ? — Самодельные станки

Совершенно верно поперечная и малая продольная с токарника, станина чугун от сверлилки «Комунарас» с винтовой подачей, рабочее поле получилось 300х300, в основном для обработки небольших стальных деталей и изобретается, сейчас все пока в процессе эксперементов и отладки но опыт положительный со сталью есть, с фрезами до 6 мм вроде справляется нормально а вот с большим диаметром начинаются проблемы (все в основном от использования в качестве головы ударной дрели на 1200 Вт) нужна придумывать жесткую мощную голову, при установке вместо дрели угловой шлиф машины, получаем небольшой шлифовальник

Вот сделал фото (правда качество не очень) при работе со сталью, на одной пластина х35, на втором фото собственно деталь для работы с которой и задумывался аппарат (на фото одна деталь до обработки, вторая зажатаяв тески уже пройдена на три раза)

Изменено 25 января 2014 пользователем BM_906

Инструкция по изготовлению

После того как вид материала, тип конструкции выбраны, переходят непосредственно к работе. На первом этапе необходимо составить точный чертеж с указанием размеров всех деталей. Если готовой схемы нет, ее следует разработать самостоятельно. Конечный результат во многом определяется точностью расположения деталей относительно друг друга. Процесс сборки координатного столика с механическим приводом складывается из следующих шагов:

- из металлического профиля толщиной 2 мм сваривают главный узел;

- проверяют геометрию крестовины и зачищают швы болгаркой;

- на сваренном центральном узле собирают блок направляющих (ход равен 94 мм);

- внутрь профиля устанавливают гайки размером М10;

- на резьбовом стержне (М10) собирают ручку с подшипником;

- приваривают основание из уголка, имеющего П-образную конфигурацию;

- прикручивают все детали на встроенные гайки;

- промазывают техническим маслом подвижные элементы;

- устанавливают прибор на станину фрезеровочного станка.

Разновидность

В заводском исполнении координатная деталь, установленная на фрезерный или сверлильный станок, включает в себя:

- несущую опору;

- приводы управления;

- систему фиксации детали;

- автоматизированную систему управления.

Фиксации детали разделяется на три вида:

- вакуумная;

- с помощью массы самой детали;

- механическая.

Координатный стол с механической фиксацией

Координатные сооружения имеют несколько различных схем исполнения, но есть две основные это:

- портальная;

- крестовая.

Крестовая схема используется для обработки объёмных деталей, что решается путём использования дополнительных конструкций с тремя степенями свободы. Это означает, что обрабатываемая заготовка имеет возможность перемещаться по X, Y, и Z координатам. В подобном исполнении координатное сооружение устанавливается на фрезерный станок.

Портальная схема – это поворотный стол, который используется для работы с плоскими деталями, в частности, для сверления, с жестко закрепленным рабочим органом, когда необходимо перемещение по вертикальной оси.

На предприятиях по изготовлению крупногабаритных изделий устанавливаются длинные координатные алюминиевые сооружения. Благодаря этому увеличивается функциональность используемых станков, потому как на рабочем верстаке есть возможность закрепить оборудование, такое как:

- специальный разъём для инструментов;

- привод охлаждения;

- привод смазки;

- нейтрализацию вредных газов и испарений;

- привод удаления пыли и стружки.

https://youtube.com/watch?v=VgiP1puhiFc