Как оцинковать кузов самостоятельно

В домашних условиях оцинковка своими руками возможна двумя способами: холодным и гальваническим

Технологии различны, главное внимание отводится технике безопасности. Автомашина или выбранная часть кузова будет обработана быстро и качественно, если придерживаться определенных правил:

- Все манипуляции по оцинковке проводить в помещениях с хорошей вентиляцией, лучше на улице.

- Использовать меры индивидуальной безопасности: защитный костюм, перчатки, очки, респиратор.

- Помнить об окружающей среде, ведь в качестве материала используется тяжелый металл и агрессивный химический реагент.

Процесс оцинковки начинается с подготовки автомобиля.

- Удаление первичного лакокрасочного покрытия.

- При наличии под слоем ЛКП коррозии – устранение ржавчины при помощи полирита.

- Выравнивание, рихтовка кузова.

- Спиртовое обезжиривание поверхности.

Запрещается использовать химические вещества для устранения загрязнений, краски и ржавчины.

В течение 10 минут после обезжиривания проводится оцинковка по одному из методов.

Холодный метод

Способ не слишком надежный, но наиболее экономичный и простой. Дополнительное преимущество – оцинковка автомобиля таким способом может быть полной или частичной. Для работ потребуется специальный состав и кисть:

- Равномерным тонким слоем нанести оцинковочный состав на кузов.

- Просушить поверхность.

- Повторить цинкование трижды.

- Кузов или деталь авто покрыть краской и лаком.

Горячая оцинковка

Максимально надежный и дорогостоящий вариант. Самостоятельно провести цинкование кузова автомобиля термическим методом нереально, так как подготовленный кузов полностью погружают в ванну с расплавленным цинком. Сложно представить подобный процесс в кустарных условиях.

Гальванический метод

Цинкование деталей транспортных средств гальваническим методом — самый распространенный вариант среди компаний и автолюбителей. Главным недостатком метода считается невозможность оцинковки больших площадей в домашних условиях.

Для проведения работ потребуются:

- электролит – хлорид цинка или сульфат цинка. Если химические компоненты купить сложно, можно приготовить электролит в гараже, растворив кусок цинка в 34% серной

- кислоте;

- цинковый электрод;

- емкость стеклянная;

- хлопчатобумажная ткань без ворсинок;

- пищевая сода, 20% раствор;

- автомобильный аккумулятор.

Оцинковка проходит в несколько этапов:

- К детали прикрепить провод аккумулятора (минусовой).

- Цинковый электрод подключить к плюсовому проводу.

- Запчасти и цинковый электрод поместить в раствор. Следить, чтобы провода не контактировали с электролитом.

- Подключить ток до 1 А.

- Итогом должна стать деталь, равномерно покрытая серым слоем цинка.

- Промыть оцинкованную поверхность раствором пищевой соды для нейтрализации остатков кислоты.

- После того как деталь полностью высохнет, можно приступать к грунтовке и покраске.

Гальваника занимает 80% гаражной оцинковки съемных деталей. Это достаточно простой и надежный способ нанести антикоррозийное покрытие.

Технология антикоррозийной обработки автомобиля

Используется метод комплексной антикоррозионной обработки кузова, который включает в себя несколько этапов:

- Антикоррозионная обработка скрытых полостей, таких, как лонжероны, пороги.

- Антикоррозионная обработка днища и арок

- Обработка внешнего контура и подкапотного пространства.

Исследованию подлежат колёса, арки, днище, скрытые сечения и другие части автомобиля.

Прежде, чем приступить к обработке, например, днища, необходимо его тщательно вымыть, затем полностью просушить. В некоторых дилерских центрах существует напольная сушка днища. То есть это не точечная сушка тенами, а сушится сразу вся поверхность днища. Такой способ сушки не заставит долго ждать. При подготовке поверхности к антикоррозийной обработке, главное – качество и внимательность. Ведь даже пылинка может стать стартом для коррозии.

Пока ваша машина не «зацвела», знакомьтесь с решением проблем в данной статье. На рынке автохимии существует множество преобразователей ржавчины, но мы предлагаем выбирать одно из них – с цинком.

Даже экспертов в области антикоррозийных услуг заинтересовало средство с названием « Оцинковка» или «Преобразователь ржавчины с цинком

Почему это словосочетание вызывает повышенное внимание и жаркие споры специалистов? Если с обычными преобразователями ржавчины всё понятно: оксид железа, он же ржавчина вступает в реакцию с ортофосфорной кислотой и получаются безвредные фосфаты. А вот с оцинковкой всё намного сложнее

Да, здорово было бы одной процедурой не просто победить ржавчину, но ещё и предотвратить дальнейшую коррозию. Но дело в том, что цинк полностью оморфный в кислой среде. То есть та самая ортофосфорная кислота, которая борется с ржавчиной, по сути – нейтрализатор цинка. Некоторые марки даже заработали дурную славу тем, что добавляли в своё средство цинк. Вот только он там никак не работал.

Средство для удаления ржавчины нужно выбирать такое, чтобы на упаковке было написано именно «оцинковка». То есть речь не о содержании цинка в средстве, а о полноценном химическом процессе. Производитель не играет понятиями, а обещает полноценный результат.

«В результате длительных исследований была достигнута наиболее эффективная комбинация солей цинка, других неорганических металлов и ортофосфорной кислоты. В результате чего была создана эффективная формула препарата для наиболее быстрой и эффективной борьбы с очагами коррозии на поверхности металла» — объясняют разработчики данных средств.

Даже пообщавшись с разработчиками напрямую, не удалось получить точный ответ. Это запатентованная технология и никто просто так не выдаст секрет. Специальный компонент и сложные химические формулы «упакованы» в специальную формулировку активной добавки.

Оцинковка кузова своими руками: тестируем советский гаджет

Коррозия была вечным бичом автомобилей советской эпохи и первых десятилетий российского периода. Известный бородатый анекдот гласил: если заехать на Жигулях в глухой-глухой лес, выключить двигатель и замереть в тишине, то можно услышать, как машина гниёт… Посему такое восхищение вызывали у советских граждан первые иномарки, у которых сочетались оцинковка кузовных деталей, меньшая склонность железа к ржавлению самого по себе, а также более высокое качество грунтования, окраски и окрасочных материалов. Лучше всего, наверное, любовь и уважение к цинку демонстрировала история с автомобилем Иж-2126 «Ода», который в 90-е рекламировал на всю страну незабвенный Леонид Якубович. Именно многократно повторяемая по телевизору и в журналах волшебная мантра «оцинкованный кузов» позволила получить какую-никакую популярность и распространение этому, честно говоря, морально устаревшему ещё до постановки на конвейер автомобильчику… Впрочем, реклама, как обычно, обманула…

Когда же реклама честна и цинк – на кузове, а не на бумаге, наиболее эффективным методом покрытия в автопроме является «горячий» метод – протравленные в кислоте кузовные детали погружаются в ванну с расплавом цинка. Способ, по сути, аналогичен лужению, когда с помощью паяльника, припоя и кислоты стальные детали покрываются слоем оловянно-свинцового сплава. Несколько менее эффективен электролиз, при котором цинк на стали осаждается «на холодную» из цинкосодержащего электролита. Ну и самый ерундовый вариант, в котором больше от маркетинга, нежели от реального цинкования, – использование цинкосодержащих грунтов под слой краски. Лучше, чем ничего, но только в условиях, когда краска повреждена, но не до металла.

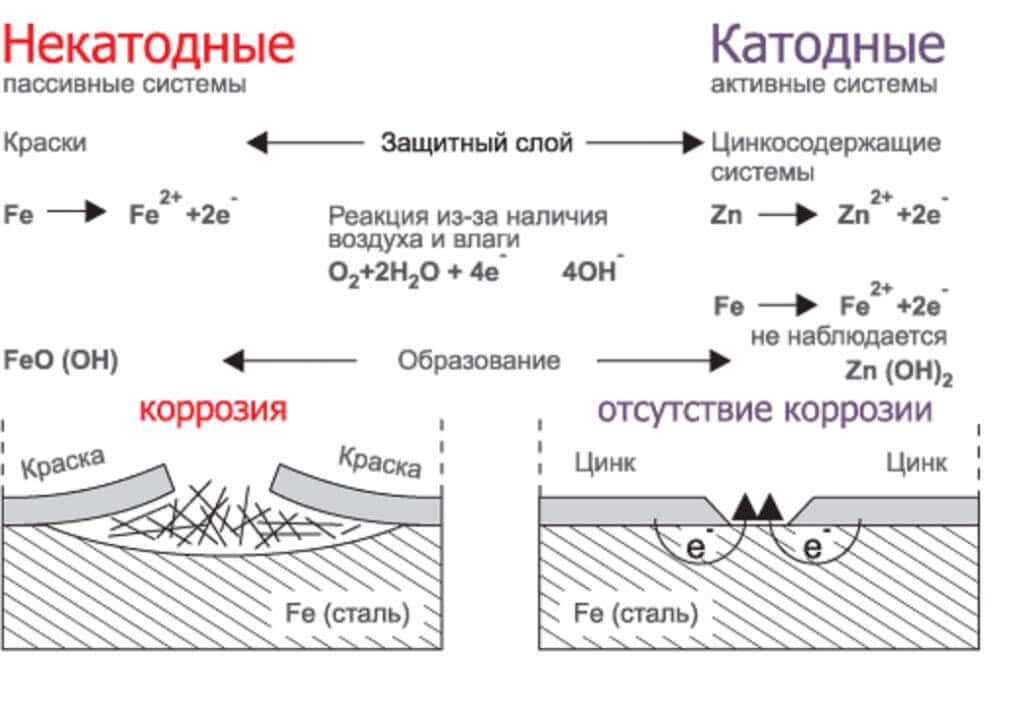

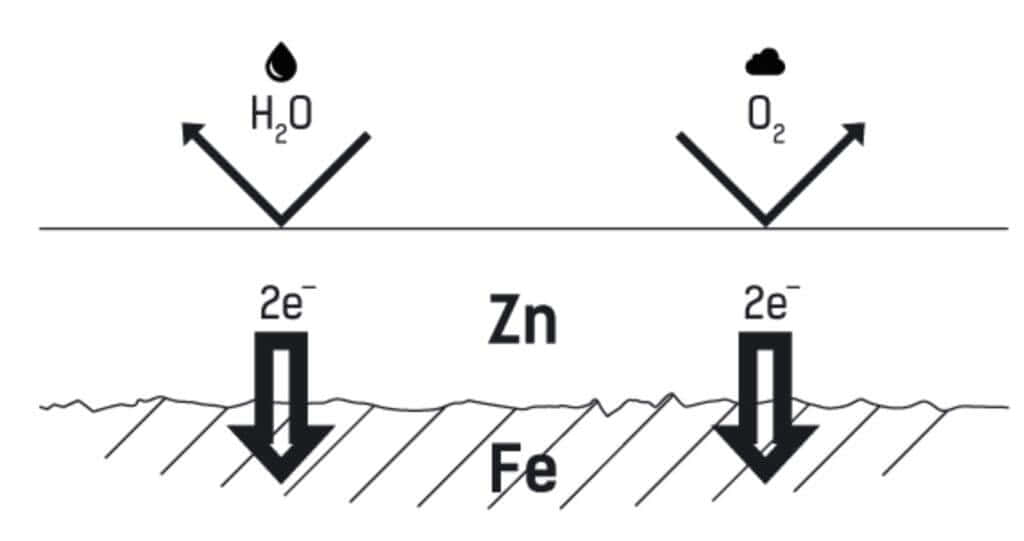

Покрытие стали тонким слоем цинка обеспечивает самую эффективную защиту от коррозии. Цинковый слой в процессе электрохимической реакции утрачивает свои электроны и медленно истончается, не позволяя ржавчине образовываться на стали. Впрочем, этот процесс до поры до времени пребывает в «спящем» состоянии и запускается только после того, как в результате механических повреждений металл обнажается из-под краски и начинает контактировать с влагой и воздухом. На фото видно, как под отслоившейся в результате контакта с бампером краской на переднем крыле цинк серым слоем надёжно защищает сталь, не давая возникать ржавчине.

…и наоборот, повреждения, под которыми оцинковки нет, выглядят куда более устрашающе, раздражают в процессе эксплуатации автомобиля и затрудняют последующую продажу.

Поскольку отечественные автозаводы цинкованием не заморачивались, мечтой многих советских автовладельцев в эпоху тотального дефицита на всё и вся были различные устройства и составы для цинкования металла «на коленке». Одним из таких являлся «Портативный цинкователь ПМЦ-1».

Согласно инструкции, прибор предназначался для электролизного покрытия цинком «небольших участков кузова автомобиля в местах повреждения лакокрасочного покрытия»:

Сие курьёзное поделие кооператива «Декор» при московском было выпущено в 1980 году, стоило 10 рублей (весьма недёшево!), и представляло собой натуральную кустарную самоделку. Цинкователь был сделан из… цангового полуавтоматического карандаша!

В комплекте с прибором шёл криминального вида полиэтиленовый пакетик с белым порошком – в нём содержался хлористый цинк. Его нужно было развести в 50 граммах воды, после чего окунуть в раствор поролоновый наконечник, пропитав его жидкостью, и начать натирать им деталь, подключив предварительно источник питания 12 вольт. Светодиод в торце карандаша светился, если сила прижима (а соответственно, и сила тока, обеспечивающего электролиз) была достаточной. При 7-минутной обработке зоны, равной по диаметру поролоновой губке, производитель обещал покрытие толщиной 10 мкм. При этом конструкция и схема цинкователя ПМЦ-1 представляла собой торжество примитивизма:

Разумеется, мы не могли не провести «ретротест» старинного устройства! Зачистив до блеска отрезок профильной трубы 20 х 40, близкой по своей склонности мгновенно ржаветь к кузовам Москвичей и Жигулей, оцинковали одну половину, а вторую оставили без защиты, после чего отправили железяку в соляной раствор. Простейшая конструкция оказалась вполне работоспособной – хотя из-за слабого тока цинковое покрытие создаётся очень медленно и, предположительно, даже более тонкое и хилое, нежели обещано инструкцией. Впрочем, надо думать, советские автолюбители были счастливы и такому гаджету…

Методы оцинковки кузова автомобиля

В машиностроении различают несколько типов

оцинковки кузова автомобиля. Рассмотрим каждый из них подробно.

Горячий (термический) метод

Классический и наиболее лучший вид

обработки, подразумевающий опускание сухого кузова в ванну с расплавленным

цинком. Температура в ёмкости может варьироваться в пределах 500-4000 градусов

Цельсия. На обработанные таким способом автокузова производитель даёт гарантию

от 15 лет и выше.

Изначально такой тип цинкования применялся

на немецких заводах «Ауди». Первым же

оцинкованным автомобилем стал Audi A80. Далее, этот метод взяли на вооружение

«Вольво», «Порше» и другие автопроизводители. Сегодня, несмотря на высокую

стоимость технологии, горячую

оцинковку проводят не только на кузовах машин люкс-класса. В горячую ванну с

цинком помещает иномарки Chevrolet

(модель Corvette) и Ford (Explorer, Focus, Fiesta и Mustang).

Конечно, этот метод широко используют

гиганты автопрома:

- Audi — пионер в области термической обработки кузова, мировой лидер в

этой сфере. Автомобили немецкого бренда редко попадают в ремонт из-за

внешних повреждений, разве что после серьёзных ДТП. Ингольштадтский

производитель в полной мере применяет технологию горячей оцинковки — проводит

частичную, полную или комбинированную обработку. Например, на моделях A4 в

цинковый расплав помещают отдельные части кузова. А кузова таких моделей,

как Q5, целиком погружают в ванну. - Этот Штутгартский бренд всегда старается поспевать за всем лучшим.

Полноценная и частичная обработка цинком кузова — один из способов

выделиться среди конкурентов. Первым авто производителя, получившим

полностью оцинкованный кузов, стал «Порше 911». Это произошло в 1989 году.

Кузов модификации 911 Carrera частично подвергли односторонней горячей

оцинковке. Эта же версия с 1999 года обрабатывается нержавейкой полностью. - Шведский Volvo. Как и Audi, подвергает цинкованию практически все свои

модели. Популярный способ — двухсторонняя горячая обработка или погружение

остова в расплав.

Безусловно, такие оцинкованные авто стоят на порядок выше

аналогов. Однако, учитывая затраты на кузовное

восстановление, цена их вполне окупается за время эксплуатации. Разве неправда,

что если машина прослужит больше 15 лет без ремонта, никаких денег на её

покупку не жалко?

Состояние кузова Ауди 100 после 23 лет эксплуатации!

Гальванический способ обработки

Это уже купание в ванне с цинкосодержащим

электролитом. Нержавейка осаждается на поверхности металла благодаря

воздействию электричества, а не высокой температуры. Метод, который взяли на

вооружение в целях экономии, сегодня активно применяется большей частью автопроизводителей.

Процедура гальванической обработки

выглядит примерно так:

- сам кузов или его панели погружают в ёмкость, наполненную кислотным

раствором цинка; - сюда же подсоединяется минусовой вывод от 220 В;

- ёмкость подключается к плюсу — начинается электролиз.

Метод гальваники

делает автомобиль менее устойчивым к ржавлению, но обеспечивается почти

идеальная равномерность защитного покрытия. Получается невероятно красивый,

гладкий и блестящий кузов. Толщина защитного слоя при гальванической обработке составляет

5-20 мкм. Гарантия производителя не превышает 10 лет.

https://youtube.com/watch?v=CAjmVdtvhUc

Известные марки, которые используют гальваническую обработку:

- Chevrolet;

- Skoda;

- Toyota — почти все модели;

- Mitsubishi.

Любителями гальванического метода являются

и знаменитые немецкие гиганты: BMW,

Mercedes-Benz, Volkswagen. Они используют специальную сталь и наносят

внушительный слой дорогого лакокрасочного покрытия, тем самым защищая кузов

почти так же хорошо, как и «Ауди» со своей термообработкой.

Холодная оцинковка

Самый дешёвый способ защитить железо от коррозии. В последние годы

получил широкое распространение среди бюджетных

марок авто. Обработка в данном случае представляет не что иное, как напыление

или окрашивание металлических панелей грунтом с содержанием высокодисперсного

цинкового порошка. В готовом защитном покрытии содержание цинка не превышает

90-93%.

Такой способ обработки кузова взят на

вооружение китайскими и некоторыми корейскими производителями. Часто ими используется

урезанная оцинковка, когда задняя сторона кузовной панели просто грунтуется и

окрашивается. Это позволяет значительно сэкономить, да и автомобили долгое

время остаются свеженькими. Процесс гниения остаётся

незаметным, так как происходит на обратных сторонах деталей.

Места кузова, которые быстрее всего гниют

Особенности авто с оцинкованным несущим кузовом: типы обработки, их преимущества и недостатки

Обычная стальная несущая конструкция без дополнительной обработки уже может окислиться после первого дождя при наличии повреждений в поверхностном слое (ЛКП). Для увеличения срока службы сборочной единицы ее поверхности подвергаются дополнительной обработке. Среди распространенных методов защиты железа от коррозии наиболее сбалансированные защитные характеристики кузову придает цинксодержащее покрытие.

Современным авто с оцинкованным кузовом производитель дает весьма внушительный гарантийный срок – от 5-6 и до 30 лет. Количество методик нанесения цинкового покрытия, активно применяющихся в автомобилестроении – 3:

- горячее цинкование;

- гальваническая оцинковка;

- холодное цинкование.

С точки зрения эксплуатационных характеристик термическая технология оцинковки является более предпочтительной:

- коррозионная стойкость металла сохраняется на протяжении длительного времени ( от 15 лет и выше, в зависимости от толщины покрытия);

- стойкость покрытия в 3-4 раза выше, нежели при гальваническом способе;

- на протяжении всего эксплуатационного ресурса сохраняется устойчивость к механическим воздействиям;

- покрытие на локальном уровне обладает свойством регенерации (самовосстановления).

Рассматривая, какие авто имеют оцинкованный кузов, следует иметь ввиду, что гальваническое нанесение цинкосодержащих покрытий характеризуется гораздо меньшей коррозионной стойкостью. Холодное цинкование и вовсе афишируется только в целях маркетинга: цинк, содержащийся в грунтованном слое, не способен противостоять коррозии при повреждении ЛКП.

Важно! Многие производители предпочитают указывать в перечне характеристик «оцинкованный кузов«, подразумевая частичную обработку наиболее подверженных частей: пороги, днище, крылья. Оцинковку кругом производитель обычно характеризует дополнительным эпитетом – «полная«

Виды оцинковки металлических поверхностей

В настоящее время существует несколько способов нанесения на металлическую поверхность тонкого слоя цинка. Все они с разной степенью успешности используются в промышленности:

- холодное/горячее цинкование;

- газотермическая оцинковка;

- гальванический способ;

- термодиффузионная обработка.

Каждый из указанных методов использует различные физико-химические технологические процессы для нанесения цинкового покрытия. Рассмотрим их более детально.

https://youtube.com/watch?v=3S_wa0BbnWw

Горячее цинкование

Считается одним из наиболее эффективных методов оцинковки. Нанесённый таким способом цинк держится намного дольше, защищая металлические детали максимально продолжительное время. Среди основных недостатков этого способа можно выделить экологическую составляющую – использование химического метода нанесения слоя цинка способствует загрязнению окружающей среды. Метод горячего цинкования предполагает использование следующей технологической цепочки:

- на подготовительном этапе металлические поверхности, подвергающиеся оцинковке, обезжириваются, после чего производится их травление кислотой;

- после такой обработки деталь промывается в воде и тщательно высушивается;

- затем изделие помещают в ёмкость, наполненную расплавленным цинком.

Кроме вреда для окружающей среды, горячая оцинковка другими недостатками:

- для такой обработки требуется использование дорогостоящего спецоборудования;

- существуют ограничения и на габариты обрабатываемых деталей (весь кузов автомобиля обработать не удастся).

Холодное цинкование

Данный способ антикоррозионной обработки относится к самым простым. Суть его заключается в окрашивании металлической поверхности специальной краской, в составе которой имеется цинк. Какой метод применяется для нанесения красящего состава, не имеет значения: это может быть валик, краскопульт или кисточка. Комбинация порошковой краски и краскопульта позволяет производить оцинковку любых деталей, независимо от их размеров, поэтому он часто используется как альтернатива горячему цинкованию. В частности, таким методом осуществляется и оцинковка кузова ТС целиком. Холодная оцинковка позволяет также производить повторное нанесение защитного слоя на ранее оцинкованную поверхность.

Гальванический метод обработки

Цинкование кузова автомобиля посредством использования гальванического способа предполагает обработку металлических поверхностей, подверженных коррозии, посредством электрохимического воздействия. Преимущества данного метода над холодной оцинковкой – возможность нанесения более равномерного и очень тонкого слоя цинка. Суть его заключается в размещении детали в резервуар, наполненный водой, в котором размещается пластина из цинка. После подачи электричества начинается процесс диффузии атомов цинка, которые с пластины переносятся на обрабатываемую деталь, образуя очень тонкий защитный слой. Как и в случае с горячим цинкованием, гальваническая обработка считается экологически очень грязным методом, к тому же тоже достаточно дорогостоящим – в частности, немало средств тратится на очистку отработанной воды.

Газотермическое цинкование

Данный способ не является совершенным, но с его помощью удаётся обрабатывать детали очень больших размеров. Заключается он в обдуве поверхностей газовым потоком, содержащим цинк. Именно так оцинковываются кузова габаритных транспортных средств, однако при этом слой цинка оказывается нанесённым неравномерно, требуя дополнительной окраски кузовных деталей. Разумеется, для этого метода характерно использование специализированного оборудования, поэтому в гаражных условиях он заведомо неприменим.

Термодиффузионное цинкование

Как следует из названия, в основу этого метода обработки положено применение высоких температур. Физика процесса заключается в расщеплении цинка на атомы при температурах, превышающих 2500-2600 градусов, в результате чего обрабатываемые детали покрываются слоем цинка, толщина которого может быть сколько угодно большой без потери качества. Для использования термодиффузионной оцинковки требуется применение специальной герметичной термокамеры. Предварительно на металлическую поверхность наносится слой порошкового цинка определённой толщины, после чего камеру нагревают до указанных температур, порошок плавится и адсорбируется на поверхность чёрного металла. Качество такой оцинковки достаточно высокое, при этом вреда окружающей среде не наносится.

Каковы преимущества оцинковки автомобиля

Сейчас существует несколько вариантов защиты кузова машины от коррозии, но именно оцинковка является наиболее популярным способом. Причина этого кроется в ряде достоинств данного метода.

Надёжность. Цинк никак не реагирует на влагу и соли, которые всё время атакуют металл. Это вещество вступает в реакцию с кислородом, и создаёт надёжный барьер, защищающий кузов автомобиля от губительного воздействия агрессивной среды.

Сравнение коррозионной реакции железа и цинка

Сравнение коррозионной реакции железа и цинка

- Доступность. Цинк отличается низкой стоимостью. Кроме этого, если вы покроете поверхность кузова самостоятельно, то сэкономите приличную сумму на услугах специалистов автомастерских. К тому же, необходимые материалы можно легко найти на автомобильном рынке.

- Долговечность. Среди всех способов защиты от коррозии именно цинкование отличается самым долгим сроком службы.

Существует несколько способов оцинковки машин. Выбирая метод обработки, учитывайте условия последующей эксплуатации автомобиля и желаемые свойства защитного слоя цинка.

- Гальваническое цинкование. Деталь машины погружается в ёмкость с растворённым цинком. К погружаемой части авто, присоединяется электрод с отрицательным зарядом, а к ванной, в которой находится непосредственно сам электролит, положительный. Так к поверхности кузова под воздействием электричества растворяемый анод цинка пристает к погруженному в него металлу.

- Термическое цинкование. Кузов автомобиля погружается в ёмкость с цинкосодержащим раствором, разогретым до определённой температуры.

- Холодное цинкование. Деталь автомобиля обрабатывается цинкосодержащим раствором. Именно этот способ оцинковки часто осуществляется в домашних условиях. Это происходит потому, что для обработки кузова холодной оцинковкой не требуется специальное оборудование такое как при гальваническом оцинковании.

Принцип холодного цинкования

Принцип холодного цинкования

Машины с гальванической оцинковкой

Автомобили, которые прошли процедуру гальванической оцинковки:

- «Хонда». Модели Accord, CR-V, Legend, Pilot.

- «Крайслер».

- «Ауди» (все после 80-ой модели).

- «Шкода Октавия».

- «Мерседес».

Перечислять марки и модели автомобилей можно очень долго, ведь существует много неизвестных или малоизвестных производителей, которые делают автомобили с оцинкованными кузовами. В среде специалистов бытует мнение, что самым лучшим кузовом обладают автомобили Audi. Концерн производит цинкование гальваническим способом, покрывая антикоррозийным слоем весь кузов целиком. Однако по отзывам известно, что и такие известные классные автомобили, как «Порше 911» или Volkswagen Passat обладают корпусами, которые не гниют в течение десятилетий. Корейские производители Kia и Hyundai выпускаются с оцинкованными кузовами. То же можно сказать про Volvo 240 и о многих других качественных автомобилях, которые прошли термическую или гальваническую оцинковку.

Что касается китайских или российских автомобилей, то и здесь нанесение антикоррозийного покрытия имеет место, однако не на всех моделях. Например, китайские машины Cherry серий CK и MK гниют достаточно быстро. Иногда производители просто обманывают потребителя, выдавая за оцинкованный кузов обычный катофорезный грунт с примесью цинка.

Если сильно обобщить, то Audi, Volkswagen, BMW, Porsche – вот основные производители, которые в основном выпускают модели с полностью оцинкованными кузовами. А вообще, если в характеристиках к автомобилю нет слова «полная» возле термина «оцинковка», то можно считать, что антикоррозийное покрытие есть только на некоторых частях кузова. Чаще всего речь идет о днище и пороге.

Теперь вы знаете, на каких авто оцинкованный кузов, однако в любом случае при покупке автомобиля необходимо уточнять этот момент, сверяясь с техническими характеристиками.

Почему и всегда ли цинк защищает

Не все знают причину того, почему оцинкованный металл не ржавеет. Скажем больше: цветной металл цинк (химический элемент Zn) имеет меньшую стойкость к окислению и коррозии, чем защищаемое им железо. Протектором для него цинк становится из-за имеющейся разницы в электрических потенциалах на поверхности кристаллических решеток.

Этот эффект называется электрохимической коррозией, а заключается он в разрушении активного металла при контакте с менее активным, который получает дополнительные ионы и восстанавливается. Если на поверхности оцинкованного листа образуется повреждение до железа, то весь защитный слой может растаять, буквально как снег весной. Активный электрохимический процесс приводит к ускорению окисления обоих металлов.

Поэтому если у оцинкованного кузова есть серьезные механические повреждения, то сгниет он гораздо быстрее чем тот, что просто качественно покрашен.

Как делают авто с оцинкованным кузовом

Попробуем разобраться миф это или реальность и существуют ли авто с оцинкованным кузовом. В настоящее время используются следующие технологии оцинковывания кузовных элементов автомобилей:

- термическое оцинкование;

- гальваническое оцинкование;

- холодное оцинкование;

- цинкрометалл.

Технологии нанесения цинка на кузов

В настоящее время цинковое покрытие является самой эффективной защитой кузова от процесса коррозии. При горячем (термическом) оцинковании металл погружают в специальную ёмкость, наполненную расплавленным цинком (t=500-4000°C).

Предварительно кузов подвергают дополнительной подготовке и тщательной сушке. После термического оцинкования производители дают от 15 лет гарантии на кузов. Такая технология обеспечивает толщину защитного слоя цинка от 2 до 15 мкм.

При гальваническом оцинковании на металлическую поверхность наносят тонкую цинковую плёнку. Для этого металл погружают в специальный цинкосодержащий электролит и пропускают через него электрический ток.

Такая обработка обеспечивает равномерное нанесение покрытия, однако металл больше подвержен появлению ржавчины. Толщина покрытия составляет от 5 до 20 мкм.

После гальванического оцинкования производители дают от 10 лет гарантии на кузов.

Технология холодного оцинкования распространена в бюджетном сегменте автомобилей. Оцинкование осуществляется посредством обработки высокодисперсионными грунтовочными материалами с содержанием цинка более 90%.

По сути данный метод сочетается с нанесением слоя лакокрасочного покрытия, поэтому он не обеспечивает высокую антикоррозионную устойчивость. Фактически такая защита пробивается даже незначительными царапинами.

Цинкрометалл подразумевает использование для изготовления кузова стальных листов, уже покрытых слоем цинка на стадии проката.

Обычно защитное покрытие цинкрометалла включает два слоя: нижний содержит цинковые частицы, органический верхний слой — с высоким содержанием цинка. Далее из такой стали собирают автомобильный кузов.

Защитное покрытие хорошо переносит формование, сваривание, грунтовку и покраску.

К недостаткам цинкрометалла можно отнести слабую влагостойкость и низкую антикоррозионную устойчивость по сравнению с другими технологиями, поэтому такую обработку практикуют при производстве бюджетных автомобилей.

Многие автопроизводители осуществляют оцинкование на этапе изготовления кузова, другие оцинковывают уже собранный кузов.

Некоторые компании практикуют полное оцинкование только отдельных элементов, оставшиеся участки покрывают защитным слоем только с одной стороны или ограничиваются тщательной грунтовкой.

При этом покупателю предлагается якобы авто с оцинкованным кузовом. В действительности моделей с полностью оцинкованным кузовом на рынке единицы и стоят такие автомобили недёшево.

Как определить оцинкование кузова

Для начала ознакомьтесь с подробными техническими характеристиками, которые приведены в руководстве интересующего автомобиля. В мануале обязательно должна быть указана “полная оцинковка”, которая гарантирует полную защиту кузова от ржавчины. Любые другие вариации слова “цинк” означают, что на кузов нанесено только частичное антикоррозионное покрытие.

Косвенным признаком неполного покрытия является также цена транспортного средства. Автомобили эконом-класса обычно обрабатываются бюджетными технологиями и материалами.

Популярные модели европейских и азиатских авто с оцинкованным кузовом, скорее всего, прошли гальваническую обработку. Термическое оцинкование проводится на заводах Ford, Volvo, Porsche и некоторых других именитых марок.

При покупке нового автомобиля с оцинкованным кузовом в автосалоне кроме всего прочего вам должны также выдать гарантийный талон на сквозную коррозию. Если предъявить его по факту гарантийного случая, можно получить значительную компенсацию или вообще обменять машину.

Для самостоятельной проверки цинкового защитного покрытия требуется специальное дорогое оборудование, поэтому лучше довериться информации официальных документов

Главное не попадаться на хитроумные рекламные уловки, а обращать внимание на незначительные детали, которые позволяют найти ответ на интересующие вопросы относительно технологии и качества защитной обработки кузова