Как сварить пескоструй из газового баллона

В первую очередь нужно подготовить старый газовый баллон к переделке под пескоструй. Разборкой газового баллона нужно заниматься аккуратно, чтобы не допустить взрыва газа. Здесь нужно действовать так. Сначала следует спустить остатки газа, затем скрутить ключом вентиль, после чего залить баллон водой. После таких манипуляций газовый баллон уже можно будет резать болгаркой, и переделывать как угодно.

Для этих целей привариваем к верхней части баллона горловину, через которую будет засыпаться песок в пескоструй. Это должен быть сгон, можно с внутренней или наружной резьбой. Впоследствии горловина будет закрываться металлической заглушкой. При этом все должно быть герметично закрыто.

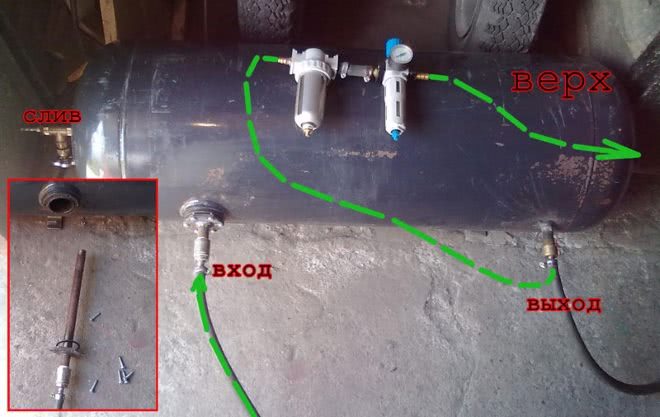

Также два подобных сгона с резьбой необходимо приварить с одного боку баллона, вверху и внизу. После сварки обязательно нужно проверить стыки на герметичность. Для этих целей пакуем резьбы и накручиваем на них краны. После этого накачиваем баллон компрессором, а стыки и другие соединения промазываем мыльным раствором. Никаких признаков утечки воздуха быть не должно.

Если все нормально, то газовый баллон готов под переделку в пескоструй. Для этого начинаем сборку, прикручивая на приваренные сгоны все необходимые в работе пескоструйного аппарата элементы.

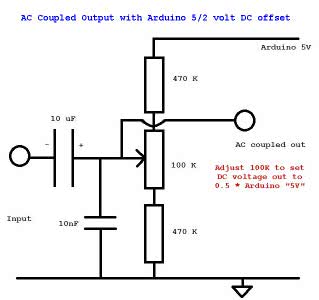

Сначала накручиваем на верхний и нижний сгон по тройнику. Сверху в тройник устанавливается манометр и влагоотделитель, а также кран с переходником под гибкий шланг.

В нижний тройник, который был установлен после крана, следует накрутить два одинаковых перехода под шланг. Сами шланги можно обтянуть как металлическими хомутами, так и прочной проволокой

Важно чтобы нигде не было протечек воздуха, а иначе пескоструйный аппарат будет работать неисправно и надолго его не хватит

После подключения пескоструйного пистолета к шлангу аппарата, можно приступать к его испытаниям. Для этого потребуется не менее 6 Атмосфер давления, поэтому компрессор для пескоструя должен быть достаточно мощным и производительным. Песок можно использовать обычный, из строительного магазина

Однако важно чтобы он был совершенно сухим и чистым, без камней и других примесей

Принцип работы аппарата для пескоструйной обработки

Взявшись за изготовление пескоструйного аппарата, вы должны внимательно изучить принцип его работы, подготовить все необходимые инструменты и элементы его конструкции. Самодельный пескоструй, если он собран правильно, по своим возможностям практически ничем не уступает серийному оборудованию. При этом изготовить аппарат, который позволяет эффективно выполнять работы по очистке поверхностей из различных материалов, можно с минимальными финансовыми затратами.

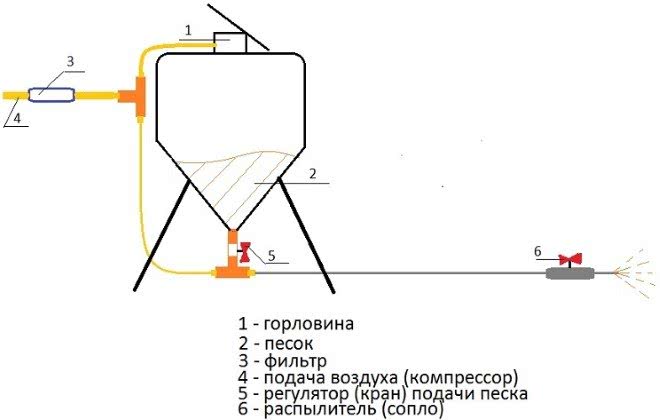

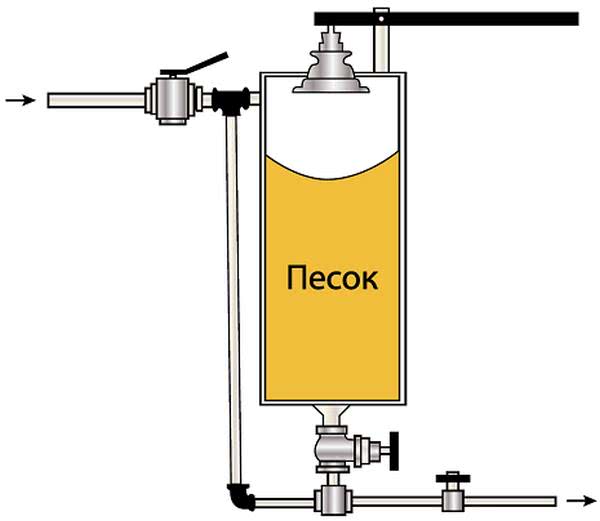

Схема пескоструйного аппарата

Самодельный пескоструйный аппарат, как и серийный, работает по принципу, в чем-то напоминающему принцип функционирования обычного устройства для распыления лакокрасочных материалов – краскопульта. Между тем различия в работе таких устройств все же есть, что не дает возможность заменять их друг на друга. Основным элементом любого аппарата для выполнения пескоструйной обработки является компрессор, который необходим для того, чтобы создать в магистралях установки поток воздуха с требуемым давлением. Проходя по основному шлангу мимо рукава для забора абразивного материала, поток воздуха создает вакуум, который и способствует тому, что абразив начинает всасываться в основную магистраль и смешиваться с воздушной струей. Уже сформированный поток рабочего материала, состоящий из воздуха и абразива, поступает к соплу, через отверстие которого под высоким давлением и подается на обрабатываемую поверхность.

Вход воздуха делают рядом с местом слива конденсата, чтобы поток терял большую часть влаги, ударяясь об стенку ресивера

Таким образом, для нормальной работы пескоструйного аппарата его конструкция должна включать в себя не только компрессор, но также шланги требуемого диаметра, электрические кабели для обеспечения питания рабочей установки, соединительные штуцера, краны и дозаторы.

Помимо компрессора, важнейшим элементом пескоструйной установки, который во многом влияет на эффективность ее работы, является сопло, обеспечивающее формирование абразивной струи с требуемыми характеристиками. В домашних условиях можно изготовить только керамическое сопло, для чего используются старые свечи зажигания, из которых удаляется металлический электрод. Серийные сопла, отличающиеся повышенной износостойкостью, делают из стали с покрытием из карбида бора или карбида вольфрама, реже – из обычной стали, чугуна и керамики (такие изделия быстро утрачивают свои характеристики под постоянным воздействием абразивного материала).

Самодельные металлические сопла, выточенные на токарном станке, служат недолго, зато они практически ничего не стоят

Техника безопасности

Перед началом работ даже опытный мастер должен ознакомиться с правилами техники безопасности.

Для конструирования самодельного пескоструйного оборудования мастер должен использовать только качественные материалы и инструменты. Все составляющие должны быть исправны. Из баллона, который в дальнейшем будет выступать в качестве корпусной основы аппарата, обязательно нужно вытравить лишние газы (если баллон фреоновый, надо избавиться от остатков фреона)

Делать это надо очень осторожно, но тщательно, чтоб в резервуаре не было никаких остатков

С готовым устройством следует работать в помещении или на открытом пространстве, которые удалены от жилых площадей. От хозяйственных построек также лучше держаться подальше. Это обусловлено тем, что работа пескоструя может нанести вред домашним птицам и другим животным. Людям тоже лучше не находиться слишком близко к самодельной технике, особенно если ранее она еще не была опробована в деле

Перед запуском самодельной техники рекомендуется обратить внимание на следующее:

- все соединения и шланги обязательно должны быть абсолютно герметичными;

- необходимо проследить за тем, чтоб шланги конструкции не перекручивались, не сильно натягивались и нигде не пережимались;

- компресс должен быть заземлен, чтобы работающая техника не ударила оператора током.

Пользователи, которые будут работать с самодельным пескоструйным оборудованием, должны пользоваться защитными предметами одежды. К таковым можно отнести:

- специальный шлем либо щиток, который сможет эффективно защитить голову мастера от травм;

- комбинезон цельного кроя либо другая закрытая одежда высокой плотности;

- очки;

- штаны из плотного материала;

- прочные перчатки без повреждений;

- высокие крепкие ботинки.

Если во время сборки мастер произвел неверные расчеты, то во время запуска пескоструя рискует произойти разрыв резервуара и клапана, что может спровоцировать серьезные травмы. Именно поэтому пренебрегать правилами техники безопасности настоятельно не рекомендуется. Открытые участки тела лучше всего закрыть плотными ткаными материалами либо резиновыми компонентами.

Пескоструйная камера

Чтобы проводить пескоструйные работы с предметами разных размеров, можно использовать также пескоструйную камеру. Такое приспособление сэкономит абразивный материал, поскольку он не будет разлетаться на воздухе.

Весь аппарат представляет собой металлический прямоугольный ящик. Конструкция изготавливается из металлического профиля и тонкой древесины. С лицевой стороны резервуар облицовывают стальными листами. Конструкция является довольно компактной, её можно поместить на стол.

С одной стороны обычно делают смотровое стекло. В этой же стенке проделывают отверстия диаметром в 10 см для перчаток. С помощью таких перчаток можно просунуть руки внутрь и производить необходимые манипуляции. Дно ящика изготавливается из решёток. Под решёткой устанавливается поддон, на который будет падать абразив.

Камера оснащается пистолетом. Он будет обеспечивать выброс абразивного материала на поверхность обрабатываемого изделия. Это говорит о том, что в конструкции должно быть ещё и отверстие для шланга. По нему будет проходить воздух из пистолета. Шланг для песка обычно помещается в резервуар с абразивом. Это необходимо для того, чтобы обеспечить беспрерывный процесс. Тогда использованный песок будет поступать в резервуар, из которого проходит очередной цикл.

С одной стороны изготавливают закрывающийся люк, через который подаются детали. Чтобы всё было комфортно и удобно, необходимо в камере сделать освещение, тогда процесс будет безостановочным. Чтобы обработать деталь, засовываем руку в резиновые перчатки, которые находятся внутри камеры, и используем пескоструйный аппарат.

С помощью самостоятельно изготовленного пескоструйного аппарата можно произвести очень хорошую обработку любой поверхности и детали. Но если будет произведена неправильная сборка, то никакого эффекта не будет. Необходимо выполнять сборку строго по инструкции и чертежу, только тогда можно избежать травм. Желательно покупать качественные запчасти на некоторые элементы конструкции, тогда аппарат прослужит долго. Как видим, самодельный пескоструйный аппарат своими руками сделать не сильно сложно, нужно лишь найти материалы и правильно все собрать. Удачи.

https://youtube.com/watch?v=0A4BZJswK_o

Как сделать пескоструй своими руками

В действии самодельный пескоструйный аппарат проявляет себя не хуже покупного, если он сконструирован правильно. Ниже приведен способ создания простого мини-пистолета.

Установка сопла

Необходимо приобрести готовый распылитель с соплом. Если в комплекте имеется два сопла разного размера, нужно взять то, что больше.

Монтаж переходника

Для правильной работы распылителя следует поставить переходник с наружной резьбы на внутреннюю. Обычно для этой цели годится переходная муфта размером 1 см, которую надо обмотать ФУМ-лентой по часовой стрелке с целью герметизации. Далее нужно затянуть муфту при помощи пассатижей.

Вырезание заготовки топорища

Для экономии абразива можно отрезать сопло на 0,5-1 см длины, используя шлифовальную машинку с отрезным диском. Для удобства работы рекомендуется зажать сопло в тисках.

Создание резервуара из бутылки

Взять бутылку на 0,5 л из пластика, отрезать ножом кольцо от крышки, убрать его. Просверлить дырку на месте расположения этого кольца насквозь, взяв сверло на 3 мм, а затем расширить отверстие сверлом на 4,8 мм. Бутылку при этом также следует держать в тисках.

Засыпка абразива

Заполнить бутылку песком или иным абразивом (например, стеклянным). Делать это следует, поставив на бутылку воронку из пластика или листа бумаги. После нужно ввести в высверленные дырки сопло, приклеить его термоклеем.

Проверка изделия

По мере готовности насадки мини-пистолет подключается к компрессору. Для проверки устанавливается невысокий показатель давления и проводится тестирование на любой старой, загрязненной или окрашенной детали. Обязательно нужно использовать респиратор, очки, прочную одежду, чтобы не нанести вред здоровью при работе с пескоструем.

https://youtube.com/watch?v=Lc12m3GLESU

https://youtube.com/watch?v=PaYAL4Bz0Yk

Сборка пескоструйного аппарата

Используя фото-, видео- и обычные инструкции по сборке самодельного аппарата для пескоструйной обработки, вы потратите значительно меньше сил и времени на изготовление такого устройства.

Первое, что необходимо сделать, приступая к изготовлению пескоструйного аппарата, – это подготовить резервуар, из которого в систему будет подаваться абразивный материал. Для изготовления такой емкости, как уже говорилось выше, оптимально подойдет газовый баллон. Лучше, если это будет баллон, в котором раньше содержался фреон. В верху такого баллона есть латунная часть, которую следует аккуратно срезать ножовкой по металлу. Для обеспечения безопасности при выполнении сварочных работ из баллона необходимо удалить остатки газа, для чего можно использовать компрессор.

Вместо штатного вентиля в верхнюю часть баллона приваривают штуцер выхода абразива

В подготовленном и очищенном баллоне надо просверлить два отверстия, одно из которых (расположенное в боковой части емкости) будет использоваться для подачи абразивного материала, а второе (в нижней части баллона) – для его стока. В просверленные в баллоне отверстия для соединения со всеми остальными элементами системы ввариваются патрубки с резьбовыми концами. При выполнении такой операции необходимо следить за тем, чтобы сварные швы были максимально герметичны.

Поскольку машина для пескоструйной обработки должна отличаться мобильностью, к нижней части емкости для абразива, как и к раме компрессора, следует приварить небольшие колеса. Если вы хотите сделать процесс пескоструйной обработки более эффективным, то емкость для абразива можно оснастить специальным вибратором, который позволит минимизировать риск попадания в систему комков данного материала.

Для размещения баллона в вертикальном положении к нему приваривают три уголка

Все пескоструйные машины работают за счет того, что в их конструкции используется специальная насадка, которая обеспечивает не только подачу абразивной смеси, но и ее формирование за счет смешивания абразива с воздушным потоком. Принцип работы такой насадки состоит в том, что в нее одновременно подаются воздух и абразивный материал, поступающий из специальной емкости по подающему рукаву.

Именно поэтому в конструкции такой насадки должно быть предусмотрено два штуцера, к одному из которых подсоединяется шланг подачи сжатого воздуха от компрессора, а ко второму – подающий рукав из емкости с абразивным материалом. Работает такая система только после того, как в нее подается воздух под высоким давлением.

Заводское 6-миллиметровое сопло из карбида бора

Подачу абразивной смеси к обрабатываемой поверхности в пескоструйной машине обеспечивает сопло, во внутренней части которого выполнено отверстие соответствующего диаметра. В качестве такого элемента нельзя использовать обычные сопла от мойки или краскопульта, так как они не предназначены для работы с абразивными материалами.

Лучше всего приобрести для таких целей заводские сопла, которые отличаются долговечностью, поскольку изготовлены из износостойких материалов, с соблюдением всех технологических требований. Изготовить такие сопла в домашних условиях практически невозможно, так как для этого требуется специальное оборудование и квалифицированный персонал.

Для подсоединения шлангов подходят водопроводные тройники и газовые краны

После того как все элементы конструкции будущей пескоструйной установки подготовлены, можно приступать к ее сборке, которая состоит из следующих этапов.

- К штуцерам насадки пескоструйной установки подсоединяются шланг от компрессора и рукав, по которому поступает абразивный материал. Внутри такой насадки происходит смешивание данных компонентов, в результате чего образуется абразивная смесь, используемая для выполнения обработки.

- Для регулировки параметров потока абразивной смеси в систему пескоструйного аппарата включаются краны и дозаторы.

Для того чтобы все соединения в системе отличались высокой герметичностью, выполнять их необходимо с использованием ФУМ-ленты.

https://youtube.com/watch?v=4lLrHg2pka4

Пескоструй из газового баллона| Схема и чертежи

Уважаемые посетители сайта «Самоделкин друг» из представленного материала вы узнаете, как сделать пескоструй из газовых баллонов своими руками. Пескоструйный аппарат очищает поверхность за счет воздушно-абразивной струи. Принцип действия пескоструя довольно прост, заключается он в банальном смешивании песка с воздухом и подачей по армированному шлангу в сопло распылителя. Но имеет ряд конструктивных особенностей, емкость для песка должна иметь сужающуюся коническую форму в нижней части (чтоб песок стекался вниз как в песочных часах) В верхней части аппарата устанавливается засыпная горловина с клапаном и желательно поставить сито, чтоб песок дополнительно просеивался и не попали камушки способные забить смеситель и воздуховод. Песок засыпается в бункер немногим более половины, чтоб внутри осталось место для сжатого воздуха подаваемого через фитинг в верхней части. Воздух запирает верхний клапан и начинает сдавливать песок, он тем самым опускается вниз в смеситель, где подхватывается потоком воздуха и устремляется в сопло.

Воздуховод подключен к резервуару в двух точках, а именно в верху где создает давление запирающее клапан и давящее действие на песок, а так же в нижней где подхватывает песок и и воздушно-песчаная дальше уходит по армированному шлангу непосредственно на выход.

Сопло желательно сделать его керамическим, потому как металл быстро сточится песком, в качестве примера можно использовать свечи зажигания, керамическое сопло

И так, давайте рассмотрим этапы сборки пескоструйного аппарата.

Материалы

- газовый баллон 25 л 4 шт

- фитинг

- сгон

- труба 16-22 мм

- резина

- листовой металл 1.5-2 мм

- болты и гайки

- проф-труба прямоугольная

- армированный шланг

- сопло

- кран

Инструменты

- сварочный инвертор

- дрель

- УШМ (болгарка)

- набор гаечных ключей

- молоток

Пошаговая инструкция по созданию пескоструя своими руками.

Первым делом следует изучать схемы и чертежи, а так же принцип работы пескоструйного аппарата.

ВНИМАНИЕ! На первом месте техника безопасности и средства индивидуальной защиты. 1) Плотная х/б ткань и фартук, краги, защитная маска (забрало) респиратор или противогаз, обувь из плотного материала (кирза)

На фото ниже стрелочками отмечены манометры, клапана избыточного давления, кран.

В данном случае вы можете видеть два спаренных и соединяющихся между собой сосуда-это сделано для того чтобы иметь двойной запас песка, так же можно во второй баллон залить воду и получиться водо-песчаная смесь, которая отмоет любую грязь.

Порядок сборки

Для начала баллон освобождаем от остатков газа, демонтируем кран, сливаем конденсат и заполняем баллон доверху через шланг водой на 3 дня

Использованную воду важно слить вдали от жилых помещений, так как она будет иметь резкий запах и, по сути, являться ядом

. Далее в днище баллона делаем отверстие под двух дюймовый сгон. Это можно делать двумя способами. По окружности будущего отверстия насверлить небольшие отверстия, оставшиеся стенки перекусить, перерубить либо перепилить ножовкой по металлу. Неровные края обработать насадкой на дрель.

Другой способ – вырезать отверстие электро- или газосваркой. К отверстию приварить двухдюймовый сгон, в виде заглушки используем заглушку для батареи. Это будет горловина для засыпания песка.

Самая физически сложная задача – открутить газовый кран. Раньше на старых баллонах их обычно скручивали на паклю с краской для герметичности. Если кран не поддаётся от ключа, скорее всего его придётся прогреть газовой горелкой. В освободившееся и очищенное отверстие вкручиваем фитинг для присоединения шарового крана. Все соединения герметизируем паклей или ФУМ-лентой.

https://youtube.com/watch?v=DU_IZ3auNH0

В верхней части баллона необходимо просверлить отверстие и приварить к нему наружную резьбу 20 мм, прикрутить быстросъём. Сюда будет нагнетаться воздух от компрессора.

Если на баллоне нет защиты вокруг крана, важно внизу приварить ножки для дополнительной устойчивости и возможности подключить шланг снизу. Сборка снизу фитингов экрана. На заранее приваренную резьбу накручиваем шаровый кран, далее тройник, с одной стороны тройника подача воздуха от компрессора, с другой стороны – выход смешанного воздуха с песком

Шаровым краном регулируется автоматичаская подача песка

На заранее приваренную резьбу накручиваем шаровый кран, далее тройник, с одной стороны тройника подача воздуха от компрессора, с другой стороны – выход смешанного воздуха с песком. Шаровым краном регулируется автоматичаская подача песка

Сборка снизу фитингов экрана. На заранее приваренную резьбу накручиваем шаровый кран, далее тройник, с одной стороны тройника подача воздуха от компрессора, с другой стороны – выход смешанного воздуха с песком. Шаровым краном регулируется автоматичаская подача песка.

Принцип работы

При пескоструйной обработке на поверхность детали с высокой скоростью подается смесь абразивного состава с воздухом . Множество твердых частиц бьют и царапают металлическую поверхность, счищая посторонние отложения. В качестве абразивного материала чаще всего применяется предварительно высушенный кварцевый песок, очищенный от грязи и пыли.

Конструкционно аппарат для пескоструйной очистки состоит из емкости с абразивным материалом, к которой через воздушные шланги подключен электрический компрессор. Нагнетаемый воздух смешивается в баллоне с кварцевым песком. Воздушно-песчаная абразивная смесь через редуктор подавлением подается в армированный шланг, на конце которого установлена форсунка для распыления.

Пескоструйный способ обладает рядом значимых преимуществ:

- абразивная очистка сжатым воздухом требует минимальных затрат времени;

- пескоструйная обработка счищает только покрытие, без утонения основного металла и образования царапин и перепадов толщины;

- при использовании кварцевого песка с фракцией 0,2—0,6 мм достигается минимальная шершавость очищенной детали, что обеспечивает хорошую адгезию последующего лакокрасочного покрытия.

Однако, применять кварцевый песок для пескоструйной обработки допустимо только при условии надежной защиты органов дыхания и глаз оператора, так как при разрушении частиц песка от ударов о металл образуется мелкокристаллическая пыль с высоким содержанием кварца в несвязанной форме.

https://youtube.com/watch?v=mJAQ16eUDtU

https://youtube.com/watch?v=07RsIe0DLrg

https://youtube.com/watch?v=4e3IHuC2ycg

Принцип работы пескоструйного пистолета

Типовыми элементами конструкции устройства инжекционного типа являются:

- Корпус с ручкой.

- Сопло.

- Штуцер для подвода сжатого воздуха (в некоторых конструкциях на штуцер устанавливают дополнительный регулирующий кран).

- Внутреннее воздушное сопло с инжекторным профилем в виде усечённого конуса, диаметр которого сужается по ходу воздушного потока.

- Управляющая втулка, обеспечивающая регулировку текущего расхода абразива.

- Накидная гайка или штифт крепления внутреннего сопла к корпусу, что исключает возможные утечки очищающей смеси.

- Резьбовая втулка для подсоединения бачка или другой ёмкости, содержащей абразив.

В некоторых конструкциях имеется отдельный узел дозирования абразивной смеси, который присоединяется к пистолету вместо резьбовой втулки.

Пескоструйный пистолет для компрессора инжекционного типа функционирует так. На корпус насаживается сопло для пескоструйного аппарата, диаметр которого должен быть строго подобран с давлением, развиваемым на выходе из компрессора, и с диаметром внутреннего (воздушного сопла). К ручке присоединяется бачок или шланг. Поскольку абразивная пыль легко проникает в лёгкие, то оператор должен работать в респираторе. После этого включается компрессор, и при помощи управляющей втулки производится регулировка давления воздушного потока. Для этого можно воспользоваться следующими практическими соотношениями:

- Для диаметров сопла 6 и 2 мм соответственно расход воздуха должен находиться в пределах 0,2…0,3 м 3 /мин;

- Для 8 и 3 мм – 0,3…0,6 м 3 /мин;

- Для 10 и 4 мм – 0,6…1,2 м 3 /мин;

- Для 12 и 6 мм – 0,9…1,8 м 3 /мин.

Меньшие значения расхода соответствуют меньшим давлениям сжатого воздуха (и меньшим расстояниям от выходного торца сопла по обрабатываемой поверхности).

Длительность работ и интенсивность подачи абразивно-воздушной смеси устанавливается экспериментально с зависимости от прочности сцепления посторонних частиц с основным металлом и качества предварительной обработки поверхности: она должна быть очищена от пыли и легко удаляемых загрязнений.

В процессе очистки пистолет располагают под углом примерно 45° относительно поверхности: в этом случае эффективность отрыва частиц загрязнений будет наибольшей.

Обработка песком под высоким давлением позволяет быстро и эффективно очищать поверхности от загрязнений. Для этого применяется специальное устройство – пескоструй, использующийся как в автомастерских, так и в домашних условиях. Основной проблемой такого способа очистки является высокая стоимость оборудования и комплектующих. Если имеется свободное время и желание сэкономить, можно попытаться собрать аппарат самому. Для создания пескоструя своими руками нужен производительный компрессор, остальные части собираются из подручных материалов и элементов, которые легко найдутся в ближайшем хозяйственном магазине. Для работы также требуется изучение чертежей и четкое следование приведенным ниже инструкциям.