Что собой представляет пескоструйный аппарат: из каких элементов состоит

Пескоструй – это аппарат, подающий под большим давлением струи песка, которые очищают и полируют поверхности. Использование прибора позволяет не только качественно, но и быстро избавиться от загрязнений или, например, матировать стекло.

Пескоструйный аппарат состоит из компрессора, ресивера, емкости, пистолета и соединительных шлангов

Особенно пригодится прибор для небольших автомастерских, для хозяев, которые любят придавать старым вещам новый вид, а также просто для владельцев частных домов, где постоянно требуется наводить порядок. Наиболее удобным для работы считается пескоструйный пистолет с рециркуляцией, позволяющий использовать абразив повторно.

Как сделать пескоструй своими руками? Существует несколько способов. Для этого применяются 2 основные конструкционные схемы, главное отличие которых – механизм подачи абразивного песка в выходной такт. Несмотря на это, оба варианта требуют наличия практически одинаковых деталей для создания значимых узлов. Итак, в целом пескоструи состоят из таких элементов:

- компрессор – основная деталь, нагнетающая воздух;

- ресивер – элемент, который чаще всего изготавливается на основе газового баллона;

- емкость небольшого объема – выполняется из огнетушителя или фреонового баллона, именно сюда помещается пескоструйный песок;

- пистолет, через который и будет осуществляться подача абразива;

- соединительные шланги.

Пескоструй промышленного типа состоит из таких же компонентов как и бытовой

Все специалисты, изготавливающие самодельные пескоструйные аппараты, акцентируют внимание на том, что если хочется, чтобы прибор работал дольше, то требуется оборудовать его влагоотделителем. Если речь идет о поршневом компрессоре, деталь следует установить на входном такте подачи воздуха в систему фильтрации масла

Необходимые элементы

Пистолет состоит из сопла, переходных соединений, клапана подачи песка. Отверстия для подвода воздуха и абразива устанавливаются в обязательном порядке перед клапаном. Правильная установка, соединение всех шлангов позволяет продлить срок службы оборудования и улучшить результат производства. Все штуцера пистолета должны быть соединены правильной последовательностью. В первую очередь, соединение происходит с компрессором. Шланг для подачи песка опускается в емкость, для забора изготавливается подсос воздуха через специальную трубку.

Сопла своими руками

Состоит пескоструйная установка из:

- Компрессор, создающий давление, разряжение в воздушной системе для работы и забора песка.

- Оснащенный соплом и специальным наконечником пистолет, для удобной работы модернизации предполагают спусковой крючке.

- Система, которая обеспечивает сжатым воздухом, состоящая из шланга.

- Заборный патрубок.

Для экономии абразивного материала в большинстве случаев используют специальную камеру. Такое устройство возможно изготовить из доступных материалов. Внешний вид камеры напоминает ящик, имеющий отверстия для рук и стекло для просмотра.

Способ изготовления из краскопульта

Пескоструй можно сделать также и из краскопульта. Для сборки нужно подготовить:

- пистолет, выполняющий функцию смесительного клапана;

- рукоятку с устройством подачи воздуха;

- пластиковую бутылку, играющую роль бачка для абразива;

- тройник;

- шаровой кран для регулирования подачи песка.

Использование аэрографа вместо краскопульта позволит подавать абразив под более высоким давлением за счет меньшей толщины выходного канала.

Сборка выполняется в такой последовательности:

- Пистолет растачивается для увеличения диаметра выходной дюзы.

- Смесительный тройник присоединяется к пистолету.

- Устанавливаются и прикрепляются подающий и циркуляционный шланги.

Делаем пескоструйный аппарат своими руками

Этап первый.

Итак, мы желаем делать пескоструйный аппарат своими руками. Что на может для этого понадобиться? В первую очередь следует подыскать подходящий резервуар, где бы создавалось давления и находился воздух.

Для этой цели подойдет даже обычный резервуар от газа. Объем его будет зависеть от цели и может быть как 5, так и 50 литров. Кроме того, нам понадобятся шаровые краны, резиновая заглушка и металлическая труба (примерно на два дюйма), имеющая резьбу. Из этих деталей мы сделаем горловину.

Идем дальше. Еще нам понадобится трубка класса ДУ15, несколько переходников и двухметровый шланг, который можно приобрести в любом автомобильном магазине; газовый рукав, пять штуцеров и три тройника. Все это обойдется примерно в 700 рублей, согласитесь, это гораздо дешевле, нежели купить заводское устройство.

Этап второй.

Когда все куплено, можно начинать работу. Берем баллон и удаляем из него остатки предыдущего газа. Для этого можно обрезать латунный кран (газ не взорвется, не бойтесь!), засунуть в баллон шланг и выкачать его. После этого берем небольшой обрезок трубы и привариваем его в то же место, где был кран, чтобы отверстия совпали. Не забываем о герметичности! Так, горловина уже готова.

Этап третий.

Далее привариваем снизу нашу ДУ15-трубу. Через нее будет сыпаться песок. Для того чтобы придать устройству вертикальное положение, используем несколько железных ножек, которые мы крепим к баллону. Также не забываем сделать сверху герметичное отверстие, посредством которого будет подаваться воздух. Затем нужно все собрать, следуя данной схеме.

Этап четвертый.

Помещаем сопло в цангу и тщательно зажимаем. К отверстию поступления воздуха крепим кран, а на него — тройник. К последнему посредством штуцера будет крепиться шланг. В принципе, детали собраны и пескоструйка своими руками готова. Приступаем к первому полету.

Испытания пескоструйного аппарата

Просеиваем песок и насыпаем его в резервуар, герметично после этого закупорив. Затем нижний кран открываем наполовину, а верхний (тот, что для воздуха) полностью, дабы давление достигало примерно три-четыре атмосферы.

Активируем компрессор — краска полностью слезает с поверхности! В конце хотелось бы дать вам еще несколько советов. Во-первых, песок после работы нужно будет как-то собирать. Во-вторых, не пылите в закрытом помещении.

Очистка свечей в домашних условиях

Существует несколько способов очистки свечей от нагара:

- Механический.

- Химический.

- Ультразвуковой.

- Комбинированный.

Как счистить нагар со свечей механическим способом

Механическим способом можно очищать свечи без каких-либо покрытий из благородных металлов, например иридиевых. Для грубой механической очистки подойдет надфиль и мелкозернистая наждачная бумага.

Прокаливание свечей на газовой горелке

Прокаливание свечей на газовой горелке

Если свечи сильно загрязнены, то их можно предварительно прогреть на газовой горелке до выгорания толстого маслянистого нагара

Следует соблюдать осторожность и не перекалить изолятор свечи, дать остыть ей на воздухе, во избежание растрескивания изолятора

Некоторые свечи прокаливать нельзя. Это приведет к их выходу из строя.

Крупный нагар на юбке и электроде сначала необходимо очистить надфилем. Затем зачистить наждачной бумагой до блеска. Механическую чистку можно производить и с помощью растворителя. Подойдет уайт-спирит. Жесткая кисть или зубная щетка смачивается растворителем. Затем круговыми движениями удаляется нагар с электродов. Для механической очистки от нагара подходит и железная щетка, используемая сварщиками в своей работе. После очистки свечей механическим способом следует восстановить рекомендуемый зазор путём подгибания бокового электрода. Зазор может увеличиваться и от естественного выгорания материала электродов в процессе работы двигателя внутреннего сгорания.

Видео: механическая очистка свечей песком в домашних условиях

https://youtube.com/watch?v=KGGyuryoUCw

Как почистить свечи зажигания химическим способом: инструкция

Химическая чистка

Химическая чистка

Химический способ подходит свечам, электроды которых покрыты благородными металлами. Для очистки в домашних условиях химическим способом простых или иридиевых свечей отлично подойдут бытовые средства для чистки от известкового налета и ржавчины с раковин и ванн. Хорошим средством является и обычная уксусная кислота, имеющаяся в каждом доме. Лучше использовать 70% раствор. Можно разбавить водой один к двум для безопасности при работе. Жидкость для очистки наливается в стеклянную или пластиковую ёмкость подходящего размера. Свечи погружаются в очищающий раствор по уровень гайки и выдерживаются несколько часов. Очищающую жидкость желательно сменить один или два раза. Весь нагар выпадет осадком на дне емкости. После этого следует извлечь свечи и высушить их феном или на открытом воздухе, если есть достаточно времени. Можно положить свечи на радиаторы или батареи системы отопления. После сушки следует проверить зазор между электродами и ввернуть свечи на место.

Видео: несколько способов очистки свечей химическими средствами

Чистка свечей ультразвуком

Ультразвуковая ванна

Ультразвуковая ванна

Ультразвуковой метод используется крайне редко, но по эффективности не уступает химическому. Для этого способа необходима ультразвуковая ванна, имеющаяся далеко не у каждого автолюбителя. Если же такая ванна имеется, то сначала свечи зажигания очищаются от крупного нагара, а затем погружаются в ультразвуковую ванну. Достаточно 40–50 минут. После этого свечи должны пройти процесс сушки.

Комбинированный способ

Этот способ представляет собой сначала грубую механическую очистку, а затем очистку химическим или ультразвуковым методом.

Результат очистки

После очистки свечей от нагара эффект можно легко почувствовать, едва запустив двигатель. Работа мотора должна стать ровной, стабильной. Расход топлива на очищенных от нагара свечах снизится на несколько процентов. Динамика и приемистость двигателя заметно улучшатся. Детонация и калильное зажигание исчезнут, а значит, ресурс ДВС будет выше.

Необязательно тратить деньги на покупку новых свечей, когда подходит срок их замены. Чаще всего достаточно простой чистки их от нагара. Это позволит сэкономить приличную сумму денег, так как комплект новых качественных свечей стоит недешево, а если речь идет о шести или восьмицилиндровом двигателе внутреннего сгорания, то еще дороже.

Гидропескоструйка

Гидропескоструйная обработка может производиться регулярно в обычных гаражных условиях или на площадке, с использованием также обычных СИЗ. Кузова старых автомобилей после очистки гидропескоструем вполне пригодны под покраску; удаление площадки или мастерской от указанных выше объектов – от 50 м. Гидропескоструй задействуется без компрессора от портативной автомойки или бытовой «брызгалки» для окон и витрин

Поэтому гидропескоструйной обработке следует уделить особое внимание

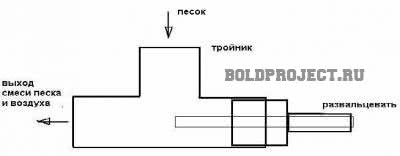

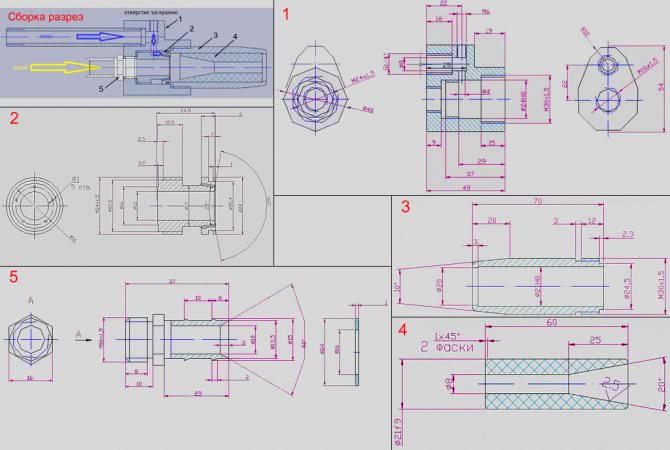

Схема устройства гидропескоструйной установки с приводом от портативного моечного аппарата дана слева на рис.:

Схема устройства гидропескоструйной установки и простая насадка для гидропескоструйной обработки

Чертеж простейшей насадки из деталей водопровода для гидропескоструя – справа; на врезке – ее внешний вид. Принцип действия эжекционный. Однако такая насадка с одними мойками работает, с другими – нет, а пределы регулировки плотности струи и расхода абразива и с подходящим приводом недостаточны. Причина – косая сосредоточенная подача абразивовоздушной смеси в эжектор.

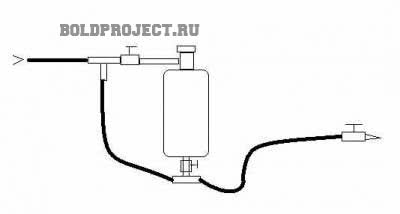

Стабильно работает с любыми авто- и бытовыми моечными установками насадка с коаксиальной подачей воды и абразивовоздушной смеси. Напр., насадка, чертежи которой даны на рис., первоначально разработана для автомойки Кёрхер. Но она годится и для любой другой с резьбой под штатный наконечник G1/4”. А если штатная посадка другая, то достаточно сделать присоединительное гнездо под нее (см. поз. 1).

Чертежи универсальной гидропескоструйной насадки для портативных моечных аппаратов

Как сделать гидропескоструйную насадку к портативной автомойке, см. также ролик:

Как установить пескоструй на «Керхер» и другие альтернативные варианты изготовления

Изобретатели, которые любят самостоятельно собирать инструменты из подручных средств или других приборов, предлагают в работе использовать самые различные материалы. Таким образом, им удается изготавливать устройства разных видов, например, пескоструйный пистолет с мешком для сбора песка, позволяющий применять абразив несколько раз подряд, или разнообразные аппараты рециркуляционного типа. При этом зачастую в работе используются приборы, предназначенные совсем для других целей.

Одним из хороших примеров является самодельный пескоструй, изготовленный на основе мойки высокого давления. Чаще всего для работы берется оборудование фирмы «Керхер». В итоге получается собрать беспылевой пескоструйный аппарат, позволяющий эффективно очистить даже сложные загрязнения.

Мойка в процессе работы создает высокое давление воды, при этом актуально, что расход жидкости – минимальный. Для того чтобы получить эффективно работающую беспылевую установку, потребуется собрать пескоструйную насадку на выходную трубу. Помимо этого, понадобятся и другие комплектующие:

Одним из вариантов самодельного пескоструя, является устройство изготовленное на основе мойки высокого давления

- самодельное или керамическое сопло;

- качественный армированный шланг;

- узел для смешивания, можно использовать обыкновенный тройник, главное – выбрать деталь нужно диаметра;

- блок регулировки подачи, который представляет собой цилиндрический дозатор;

- труба для забора песка, дополненная трактом подачи воздуха в закрытую емкость с абразивом.

Готовый пескоструй водяного типа из мойки будет работать по эжекторной системе. В этом случае вода под высоким давлением в процессе быстрого прохождения сквозь блок смешивания создает вакуум в узле подачи абразивного материала. После этого песок вместе с водой выбрасывается под высоким давлением.

Среди особенностей использования подобного прибора можно выделить следующий момент: несмотря на небольшой расход воды, абразив подается очень интенсивно. Это позволяет не только чистить поверхности, но и матировать стекла.

С помощью пескоструя изготовленного из «Керхера»можно не только чистить поверхности, но и матировать стекла

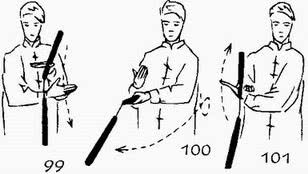

Как сделать инструмент из продувочного пистолета и краскопульта

Другой вариант – пескоструй из продувочного пистолета, отличающийся высокой эффективностью, но при этом небольшими габаритами. Особенно прибор ценится автолюбителями, занимающимися кузовными работами. Для изготовления подготавливают следующие детали:

- продувной пистолет пневматического типа;

- тройник для сантехнических работ;

- шаровый кран, при помощи которого будет регулироваться подача абразива;

- выходное сопло с прижимной гайкой.

В качестве резервуара для абразивного материала подойдет легкий баллон от огнетушителя или даже обыкновенная пластиковая бутылка. После соединения всех деталей прибор подключается к компрессору.

На основе краскопульта также можно изготовить пескоструйный аппарат

Еще один популярный вариант изготовления заключается в использовании в качестве основы краскопульта. Помимо него, следует подготовить и другие элементы:

- рукоятку, оснащенную механизмом подачи воздуха;

- клапан для смешивания, который берется из пистолета-краскопульта;

- емкость для абразива;

- тройник;

- шаровый кран-регулятор.

Начать работу необходимо с проточки пистолета краскопульта, чтобы была возможность использования сопла нужных размеров. После подготовки детали к пистолету подсоединяется тройник для смешивания. В конце крепятся шланги, обеспечивающие поступление и циркуляцию. Пуск подачи абразива осуществляется при помощи кнопки курка. Объема маленького резервуара хватит для очистки небольших деталей или поверхностей на протяжении получаса.

Следуя инструкциям, можно создать мощный пескоструй для масштабных работ или сделать устройство попроще. В этом случае все зависит от навыков и деталей, которые имеются в наличии. Перед выбором конкретной конструкции лучше сразу определиться с фронтом работ, которые планируется решать при помощи прибора.

https://youtube.com/watch?v=XaygiKQtvWA

https://youtube.com/watch?v=mJAQ16eUDtU

Рекомендации специалистов

Большинство возникающих проблем связаны с неправильным сбором установки. Опытные мастера советуют включать в систему устройства для рециркуляции воздуха, что серьезно повышает производительность пескоструя. Также качество готового аппарата улучшит правильно выбранное сопло. Идеально подходят вольфрамовые сопла, которые имеют большой срок эксплуатации.

Что касается компрессора, можно взять любой прибор, завалявшийся в гараже, но более мощные установки увеличат эффективность работы. Самодельный компрессор позволит сэкономить средства и сделает проведение различных работ легким и доступным, снижая временные затраты.

Способ изготовления из краскопульта

Пескоструй можно сделать также и из краскопульта. Для сборки нужно подготовить:

- пистолет, выполняющий функцию смесительного клапана;

- рукоятку с устройством подачи воздуха;

- пластиковую бутылку, играющую роль бачка для абразива;

- тройник;

- шаровой кран для регулирования подачи песка.

Использование аэрографа вместо краскопульта позволит подавать абразив под более высоким давлением за счет меньшей толщины выходного канала.

Сборка выполняется в такой последовательности:

- Пистолет растачивается для увеличения диаметра выходной дюзы.

- Смесительный тройник присоединяется к пистолету.

- Устанавливаются и прикрепляются подающий и циркуляционный шланги.

Устройство пескоструйных пистолетов

Пескоструйные пистолеты для компрессора состоят из ряда типовых элементов:

- корпус;

- сопло с ручкой;

- управляющая втулка;

- штуцер для подвода воздуха с краном или без него;

- емкость для песка;

- рукав для прохода абразива;

- накидная гайка или резьбовой штифт;

- резьбовая втулка.

На корпус насаживается сопло тщательно выверенного размера – он должен соответствовать давлению, которое возникает на выходе из компрессора. Диаметр сопла сужается по ходу воздушного потока, поэтому деталь представляет собой усеченный конус. Управляющая втулка регулирует текущий расход абразива, резьбовая втулка крепит емкость с песком, накидная гайка исключает утечку песка во время работы. Некоторые устройства также содержат отдельный узел дозирования абразива, который заменяет резьбовую втулку.

После присоединения бачка с песком к устройству подключается компрессор, затем при помощи управляющей втулки оператор регулирует давление воздушного потока и, соответственно, силу подачи песка. Вот основные показатели расхода воздуха с учетом входного и выходного размера сопла:

- для диаметров 6 мм и 2 мм – 0,2–0,3 куб. м/минуту;

- для диаметров 8 мм и 3 мм – 0,3–0,6 куб. м/минуту;

- для диаметров 10 мм и 4 мм – 0,6–1,2 куб. м/минуту;

- для диаметров 12 мм и 6 мм – 0,9–1,8 куб. м/минуту.

Некоторые модели пистолетов имеют пульт дистанционного управления, и работу с ними можно выполнять на расстоянии. Более дешевые модели имеют ручное управление, и оператор должен постоянно находиться рядом с устройством. Емкость баков для песка обычно составляет 0,5–300 литров и больше, причем пистолеты с самыми большими емкостями стоят на порядок дороже.

Сборка пескоструйного аппарата

Используя фото-, видео- и обычные инструкции по сборке самодельного аппарата для пескоструйной обработки, вы потратите значительно меньше сил и времени на изготовление такого устройства.

Первое, что необходимо сделать, приступая к изготовлению пескоструйного аппарата, – это подготовить резервуар, из которого в систему будет подаваться абразивный материал. Для изготовления такой емкости, как уже говорилось выше, оптимально подойдет газовый баллон. Лучше, если это будет баллон, в котором раньше содержался фреон. В верху такого баллона есть латунная часть, которую следует аккуратно срезать ножовкой по металлу. Для обеспечения безопасности при выполнении сварочных работ из баллона необходимо удалить остатки газа, для чего можно использовать компрессор.

Вместо штатного вентиля в верхнюю часть баллона приваривают штуцер выхода абразива

В подготовленном и очищенном баллоне надо просверлить два отверстия, одно из которых (расположенное в боковой части емкости) будет использоваться для подачи абразивного материала, а второе (в нижней части баллона) – для его стока. В просверленные в баллоне отверстия для соединения со всеми остальными элементами системы ввариваются патрубки с резьбовыми концами. При выполнении такой операции необходимо следить за тем, чтобы сварные швы были максимально герметичны.

Поскольку машина для пескоструйной обработки должна отличаться мобильностью, к нижней части емкости для абразива, как и к раме компрессора, следует приварить небольшие колеса. Если вы хотите сделать процесс пескоструйной обработки более эффективным, то емкость для абразива можно оснастить специальным вибратором, который позволит минимизировать риск попадания в систему комков данного материала.

Для размещения баллона в вертикальном положении к нему приваривают три уголка

Все пескоструйные машины работают за счет того, что в их конструкции используется специальная насадка, которая обеспечивает не только подачу абразивной смеси, но и ее формирование за счет смешивания абразива с воздушным потоком. Принцип работы такой насадки состоит в том, что в нее одновременно подаются воздух и абразивный материал, поступающий из специальной емкости по подающему рукаву.

Именно поэтому в конструкции такой насадки должно быть предусмотрено два штуцера, к одному из которых подсоединяется шланг подачи сжатого воздуха от компрессора, а ко второму – подающий рукав из емкости с абразивным материалом. Работает такая система только после того, как в нее подается воздух под высоким давлением.

Заводское 6-миллиметровое сопло из карбида бора

Подачу абразивной смеси к обрабатываемой поверхности в пескоструйной машине обеспечивает сопло, во внутренней части которого выполнено отверстие соответствующего диаметра. В качестве такого элемента нельзя использовать обычные сопла от мойки или краскопульта, так как они не предназначены для работы с абразивными материалами.

Лучше всего приобрести для таких целей заводские сопла, которые отличаются долговечностью, поскольку изготовлены из износостойких материалов, с соблюдением всех технологических требований. Изготовить такие сопла в домашних условиях практически невозможно, так как для этого требуется специальное оборудование и квалифицированный персонал.

Для подсоединения шлангов подходят водопроводные тройники и газовые краны

После того как все элементы конструкции будущей пескоструйной установки подготовлены, можно приступать к ее сборке, которая состоит из следующих этапов.

- К штуцерам насадки пескоструйной установки подсоединяются шланг от компрессора и рукав, по которому поступает абразивный материал. Внутри такой насадки происходит смешивание данных компонентов, в результате чего образуется абразивная смесь, используемая для выполнения обработки.

- Для регулировки параметров потока абразивной смеси в систему пескоструйного аппарата включаются краны и дозаторы.

Для того чтобы все соединения в системе отличались высокой герметичностью, выполнять их необходимо с использованием ФУМ-ленты.

https://youtube.com/watch?v=4lLrHg2pka4

Виды пистолетов для пескоструев

Каждый инструмент имеет собственные технические параметры. Предназначение и свойства определяется производителем пескоструйных пистолетов. Существует несколько видов инструмента:

- Пистолет с бачком для абразивной смеси.

- Инструмент с выходом под шланг.

Пескоструйный пистолет с бачком используется при частом, кратковременном использовании. Основная сфера применения – станции сервисного обслуживания автомобилей, где необходимо очистить металл от грязи, ржавчины. В производстве бочковые модели успешно показали себя при процессе обработки посуды, сувениров. Также, инструментом устраняются окалины с металлических изделий. Объем бачка пистолета не велик, требует частого заполнения смесью при крупном производстве.

Пескоструйный пистолет с бачком (слева) и с выходом для шланга (справа)

Шланговые модели пистолетов используются при крупных работах. Смесь воздуха и абразивного состава происходит в корпусе пескоструйного пистолета. Выход шланга может быть опущен в емкость необходимой величины, для выполнения быстрым темпом. Пистолет со шлангом отличается мобильностью, им легко обработать труднодоступные места, где не подлезть бачком.

Комплектующие для самодельной пескоструйной установки

Перед тем как собирать такое устройство, важно подготовить все комплектующие. Большая часть инструментов и расходных материалов обычно есть в каждой мастерской, но некоторые элементы понадобится купить в строительном магазине

Начинать создание пескоструйной установки следует с установки ёмкости, в ней будет находиться абразивное вещество. Удобно использовать в качестве резервуара отработанный баллон для хранения газа. Он изготавливается из прочного, высококачественного металла, рассчитанного на большие нагрузки. Баллон герметичный, соответственно, в него сложно вносить абразивное вещество. Для облегчения процесса сверху вваривается небольшой кусок трубы. В неё засыпают материал, через горловину он попадает внутрь.

Отработанный баллон для хранения газа

Наибольшее влияние на качество пескоструя оказывает правильный выбор компрессора. Основная проблема – дороговизна такой установки. Заводские варианты с достаточной мощностью обойдутся дорого, снижая эффект экономии. Альтернативный вариант – сделать своими руками из недорогих комплектующих.

Собрать устройство в домашних условиях можно с помощью компрессорных головок, устанавливаемых на пневмопривод ЗИЛа или МАЗа. Мощности установки с указанными комплектующими будет достаточно для обработки любых автомобильных запчастей. Головки обязательно комплектуются ресивером. Для сокращения расходов его изготавливают из баллона для хранения сжиженного газа. Дополнительно потребуется электрический мотор с приводом и рама для крепления всех элементов.

Перед тем как самому сделать пескоструйный аппарат, следует подготовить:

краны шарового типа. Они надёжны и долговечны, для уверенности в качестве рекомендуется покупать изделия известных производителей;

шланг из резины с армированной вставкой от Ø14 мм

Важно покупать прочный вариант, который способен выдержать повышенное давление и влияние абразива;

шланг для подачи газа. По нему будет поступать воздух в сжатом состоянии

В месте его установки мелкие крупицы отсутствуют, следовательно, диаметр меньше – от 10 мм;

штуцеры для фиксации шлангов с другими компонентами системы. Пригодятся и цанговые зажимы;

ФУМ-лента – она будет использована для создания целостного соединения всей конструкции установки, особенно участков, работающих под давлением.

Фум лента 0.2ммх19ммх15м Sigma

Подобная пескоструйка своими руками без компрессора обойдётся около $35. Экономия существенная, позволяет сохранить большую часть стоимости нового аппарата. Теперь следует переходить к созданию самодельной пескоструйки.

Как сделать пескоструй своими руками из подручных материалов: мастер-классы и видео

Подумайте, прежде чем браться за изготовление пескоструйки. Насколько масштабны планируемые вами работы? Покупка воздушного компрессора – тоже затраты из семейного бюджета. Если перед вами стоит всего лишь задача почистить крыльцо дома, может, проще взять такой прибор в аренду в одном из пунктов проката?

Другое дело, если агрегат нужен будет регулярно. Его покупка отразится на вашем кошельке. Заводские модели часто выходят из строя, а производители дают на них очень скромную гарантию из-за специфических условий работы. Вот и получается, что сделать пескоструйку своими руками дешевле, а учитывая использование заменяемых деталей, прослужит она вам бесконечно долго. Давайте рассмотрим самые популярные модели из подручных материалов.

Как сделать своими руками пескоструй из газового баллона

Изображение

Описание работ

В днище газового баллона нужно сделать отверстие

Обратите внимание: баллон должен быть абсолютно пустым, это очень важно для вашей безопасности! Чтобы сделать дыру нужного диаметра, сначала просверливается несколько отверстий, затем содержимое выпиливается пилкой по металлу.

Неровные края нужно тщательно обработать шлифовальной насадкой.

К отверстию потребуется сваркой прикрепить двухдюймовый гон с резьбовой крышкой.

Для аппарата потребуются фитинги, сгоны, шланг и стяжки.

Самая тяжёлая часть работы – открутить кран от баллона. У старых баллонов краны обычно выкручиваются с трудом, можно слегка разогреть их горелкой, использовать рычаг и газовый ключ, тиски.

В освободившееся отверстие вкрутите фитинг для подсоединения остальных деталей.

Все резьбовые соединения нужно уплотнить с помощью пакли или нити ФУМ.

Для выхода песка потребуется соорудить такую конструкцию из переходников.

Как вариант, для сопла можно использовать носик от дешёвого термопистолета

Его закрепляют на конце шланга с помощью изоленты и хомутов.

Для регулировки мощности давления потребуется установить кран на месте подключения шланга компрессора.. Подробное руководство о том, как сделать своими руками самодельный пескоструйный аппарат в следующем видео:

Подробное руководство о том, как сделать своими руками самодельный пескоструйный аппарат в следующем видео:

Пескоструйный аппарат является эффективным оборудованием, которое может оказаться полезным во многих ситуациях. При помощи такого устройства, отличающегося компактными размерами и небольшим весом, можно выполнять очистку различных поверхностей от загрязнений и старых покрытий, удалять с металлических конструкций следы окалины и очаги коррозии.

Конечно, можно приобрести отдельный пескоструйный аппарат или взять установку с компрессором, но в условиях нехватки средств вполне реально собрать пескоструй самостоятельно

За счет своей универсальности пескоструйные аппараты одинаково успешно используются как на крупных промышленных предприятиях и в небольших ремонтных мастерских, так и в быту. Чтобы стать обладателем оборудования для пескоструйной обработки, можно выбрать один из нескольких способов. Самый простой из них – купить серийный пескоструйный аппарат в специализированном магазине или на строительном рынке. Этот вариант отличается простотой, но потребует от вас серьезных финансовых вложений, так как такое оборудование, изготовленное в производственных условиях, достаточно дорогое.

Очень часто для изготовления самодельного пескоструя используется обычный газовый баллон

В последнем случае (при нежелании тратить на приобретение аппарата для пескоструйной обработки приличную сумму денег) можно изготовить его самостоятельно. Для этого недостаточно просто посмотреть на фото такого оборудования или видео его работы – вам потребуется чертеж или хотя бы подробная схема пескоструйного аппарата. Естественно, для того чтобы сделать пескоструй самостоятельно, следует подготовить все необходимые конструктивные элементы такого устройства.