2 Конструкция станка

Конструкция мини-станка для обработки печатных плат имеет довольно простую схему. По сути, этот станок мало чем отличается от стандартных сверлильных моделей, только он намного меньше и имеет несколько нюансов. Практически всегда мы рассматриваем настольный сверлильный мини-агрегат, так как он будет иметь размеры, что редко превышают отметку в 30 см.

Если рассматривать самодельный образец, то он может быть чуть больше, но только за счет того, что человек, который собирал его своими руками, просто не смог оптимизировать конструкцию должным образом. Такое бывает, если под руками попросту не находится подходящих деталей.

Опишем сейчас непосредственно конструкцию станка, а также детали, из которых его надо изготовить. В качестве основных составляющих при сборке мини-устройства для сверления плат используют:

- станину;

- переходную стабилизирующую рамку;

- планку для перемещения;

- амортизатор;

- ручку для манипуляций с высотой;

- крепление для движка;

- движок;

- блок питания;

- цангу и переходники.

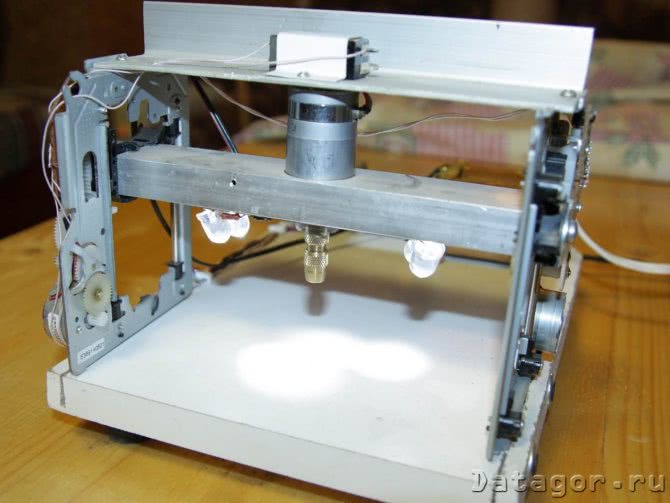

Так выглядит готовый самодельный сверлильный станок для печатных плат

Итак, список используемого оборудования достаточно объемный, но на самом деле ничего сложного здесь нет.

2.1 Разбор конкретных деталей

Обратимся теперь к конкретным деталям, что уже были названы выше, а также дадим рекомендации по их подбору.

Для начала отметим, что мы сейчас описываем самодельный станок, который по сути можно собрать из подручных средств. Конструкция заводских образцов отличается от описанной нами только применением специализированных материалов и деталей, которые в домашних условиях создать практически невозможно. Придется покупать.

Станину желательно делать из тяжелой металлической рамки. Вес ее должен быть больше, чем вес всей остальной конструкции. Причем расхождение может быть довольно внушительным. Только так вы добьетесь стабильности агрегата во время работы. Особенно это касается моделей, что собираются своими руками.

И не стоит обманываться, когда видите приставку мини. Мини-станок – это такой же станок, и он все так же требует качественной стабилизации. Под станину часто прикручивают ножки или что-то подобное, чтобы дополнительно зафиксировать ее положение.

Самодельный сверлильный станок со стабилизационной рамкой

Стабилизирующая рамка является креплением для всего механизма. Ее делают из рейки, уголка или чего-то подобного. Предпочтительно использовать деталь. Планка для перемещения может быть самой разнообразной конструкции и часто совмещается с амортизатором. Иногда, амортизатор и сам является планкой для перемещения.

Эти две детали выполняют функции вертикального смещения станка во время работы. Благодаря им, станок можно быстро и без лишних усилий эксплуатировать.

Ручка для манипуляций крепится непосредственно к корпусу станка, амортизатору или стабилизирующей рейке. С ее помощью можно осуществлять давление на конструкцию, опуская и поднимая ее по своему желанию.

К стабилизирующей рамке уже прикрепляют планку для двигателя. Это может быть даже обычный деревянный брусок. Его задача – вывод движка на нужное расстояние и его надежная фиксация.

Движок монтируют на крепление. В качестве движка тоже можно пользоваться огромным количеством деталей. Начиная от дрели, и заканчивая движками, что сняты с принтеров, дисководов и другой офисной техники.

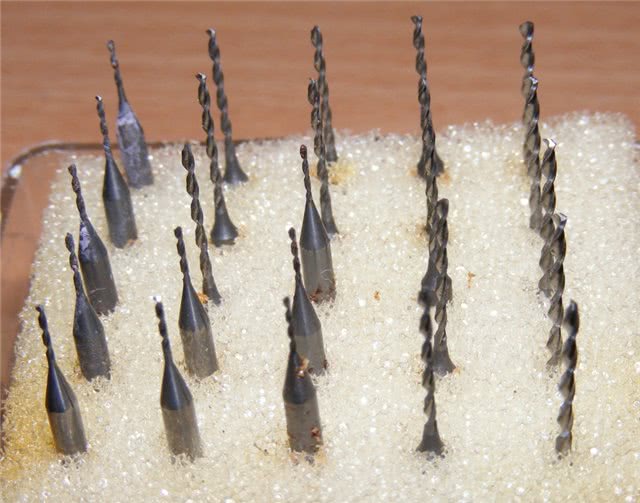

Сверла для сверления отверстий в печатных платах

К движку цепляют цанги и переходники, которые будут основание для крепления сверла. Тут уже можно дать только общие рекомендации, так как переходники всегда подбираются индивидуально. Влияние на их выбор окажет вал двигателя, его мощность, тип используемого сверла и т.д.

Блок питания для мини-станка подбирается такой, чтобы он мог обеспечивать движок нужным напряжением в достаточных количествах.

2.2 Технология сборки станка

Теперь обратимся к общему алгоритму, по которому ведется сборка агрегата для сверления печатных плат своими руками.

Этапы работы:

- Монтируем станину, крепим к ней ножки.

- Устанавливаем рамку держателя основной конструкции на станину.

- Крепим к рамке механизм перемещения и амортизатор.

- Монтируем крепление для движка, как правило, оно фиксируется на рамку перемещения.

- Устанавливаем ручку на крепление для двигателя.

- Устанавливаем движок и регулируем его положение.

- Прикручиваем к нему цангу и переходники.

- Монтируем блок питания, подключаем его к движку и сети.

- Подбираем и фиксируем сверло.

- Тестируем работу механизма.

Все соединения и их тип можете подбирать по своему усмотрению. Однако рекомендуется использовать болты и гайки, чтобы иметь возможность в нужный момент разобрать конструкцию, заменить ее составляющие или улучшить всю схему действия станка.

Конструкция

На первый взгляд схема кажется сложной, однако, это не так. По сути, мини станок не сильно отличается от классического, он меньшего размера с некоторыми нюансами в схеме компоновки конструкции.

Так как данное оборудование обладает не большими размерами, его стоит рассматривать как настольное. Самодельный вариант оборудования обычно слегка больше, чем покупной, из-за того что при сборке своими руками не всегда есть возможность оптимизировать конструкцию подобрав малогабаритные комплектующие. Но и в таком случае самодельный станок будет иметь малые габариты и вес не более 5 кг.

Видео по сборке

https://youtube.com/watch?v=B3fqI-4yBok

Элементы сверлильного станка

Чтобы собрать мини устройство своими руками, вам потребуется следующее:

- Станина;

- Переходная стабилизирующая рамка;

- Планка для перемещения;

- Амортизатор;

- Ручка-регулятор высоты;

- Крепление для двигателя;

- Двигатель;

- Цанга (или патрон);

- Переходники.

Сверлильный станок для печатных плат своими руками

Сверление отверстий в печатных платах процесс долгий и трудоемкий, требующий высокой точности, ведь от качества отверстий будет зависеть качество печатной платы. Надоело мне сверлить платы ручной электродрелью, поэтому решил сделать небольшой сверлильный станок специально для печатных плат. Конструкцию станка хотелось сделать, как можно проще и надежнее, чтобы его мог изготовить любой радиолюбитель. Поэтому недолго думая я разработал простую и очень надежную конструкцию миниатюрного сверлильного станка для печатных плат, чертеж которого представлен на этом рисунке.

Чертеж сверлильного станка для печатных плат

Детали для сверлильного станка легко изготовить на токарном станке или заказать знакомому токарю. Основанием станка служит прямоугольный кусок ДСП размером 160х200 мм. Электродвигатель для сверлильного станка я взял от старого струйного принтера.

Цанговый патрон для крепления сверла купил на Алике

Если будете заказывать патрон обратите внимание на диаметр вала электродвигателя, потому, что валы бывают четырех размеров 2.35 мм, 3.17 мм, 4.05 мм, 5.05 мм, поэтому посадочный диаметр патрона должен точно соответствовать диаметру вала. Благо в Китае сего добра навалом

В комплекте с любым патроном прилагается пять цанговых переходников под разные сверла диаметр которых 0.5 мм, 1 мм, 1.5 мм, 2.5 мм, 3 мм.

Для сверления отверстий в печатных платах лучше всего использовать специальные сверла из твердого сплава сделанные в Японии купленные в Китае на Алике. Диаметр хвостовика 3 мм, диаметр рабочей части сверла 0.9 мм. Как показала практика это самый универсальный размер отверстий подходит для большинства радиодеталей.

Для питания электродвигателя и светодиодной подсветки применяется простейший 12 вольтовый блок питания состоящий из трансформатора, четырех диодов и конденсатора. Спрятано это дело под металлическим кожухом на котором установлен выключатель отключающий сетевое питание трансформатора 220В.

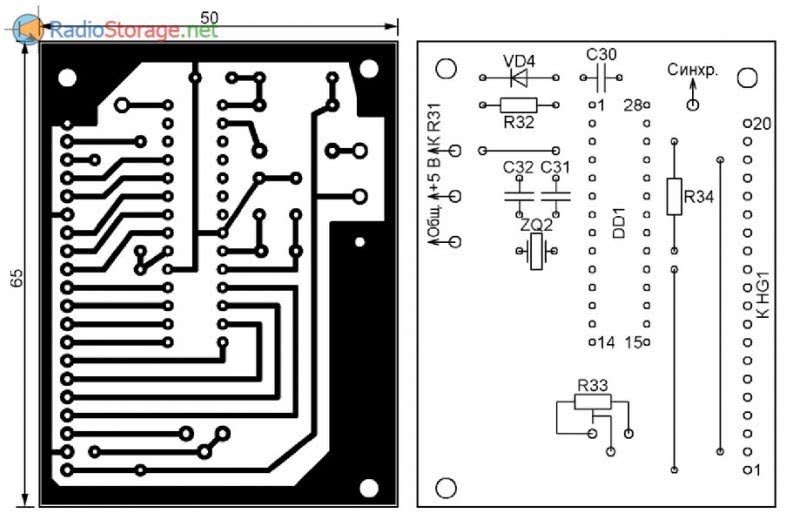

Схема блока питания для сверлильного станка состоит из четырех диодов IN4007 и одного конденсатора 1000mf 25V. Так, что проблем с радиодеталями быть не должно. Трансформатор любой маломощный на 12В 0.5А. Светодиодная подсветка подключается параллельно к контактам электродвигателя. В качестве источника света я использовал небольшую прямоугольную светодиодную панельку.

Схема блока питания для сверлильного станка

Чтобы выглядело аккуратно решил изготовить печатную плату.

Печатная плата блока питания для сверлильного станка

Механизм подачи очень простой. При нажатии на рычаг плата поднимается вверх и таким образом происходит сверление отверстий. Конечно можно было сделать с верхней подачей, как в обычных сверлильных станках… Но зачем усложнять конструкцию? Все и так отлично работает. Станок на 100% справляется со своей задачей. Рекомендую!

Рекомендую посмотреть видеоролик о том, как сделать сверлильный станок для печатных плат своими руками

Друзья, желаю вам удачи и хорошего настроения! До встречи в новых статьях!

https://youtube.com/watch?v=8e9ILh10nLk

https://youtube.com/watch?v=teGEFvkMluQ

Изготовление своими руками сверлильного станка из рулевой рейки

Рулевая рейка от автомобиля очень хорошо используется как вертикальная стойка сверлильного станка. Её зубчатая поверхность приспособлена для работы механизма перемещения рабочей головки.

Штатный автомобильный механизм рулевого управления легко дорабатывается для решения задач перемещения в сверлильном станке.

Чертежи и схемы

Специфика чертежа в том, что конструкция привязана к конкретному изделию – к рулевой рейке с зубчатой поверхностью. Механизм перемещения изобретать не надо, его просто надо грамотно установить на рейку, выполняющую функцию основной стойки станка.

Преимущества и недостатки фрезеровки печатных плат на ЧПУ

К достоинствам применения таких устройств относятся:

- Резка осуществляется без участия человека.

- Вся работа осуществляется без использования вредных компонентов, загрязняющих окружающую среду.

- Повторное осуществление процесса при грамотной настройке оборудования.

- Изготовление одинаковых деталей в производственных масштабах.

- Высокое качество выполняемой работы.

- Применение станка ЧПУ позволяет сделать полный спектр процедур по производству печатной платы.

К недостаткам фрезерования относятся высокая цена некоторых видов фрез, а также скопление большого количества мусора в канавке.

↑ Схема управления сверлильным станком

Сам станок готов, приступаем к электронике. Исключён фрагмент. Полный вариант статьи доступен меценатам и полноправным членам сообщества. Читай условия доступа.

Несколько крупных белых светодиодов освещают рабочую поверхность.

Трансформатор питания можно применить на 20-30 Ватт, напряжение вторичной обмотки зависит от вашего двигателя.

Конструкция «педали» понятна из фотографии. Два отрезка ДСП, мебельная петля и микропереключатель.

Перекос не возникает, после подъёма происходит выравнивание автоматически, у меня после годовой эксплуатации ни разу перекоса не было, двигатели подъёма вращаются синхронно.

Цангу закрепляю на двигателе и винтами юстирую до минимальных биений

, т.к. твёрдосплавные свёрла при малейших биениях ломаются. Мне удалось выставить практически без биений.

Ghostgkd777 › Блог › Сверлильный станок для печатных плат

Всем привет!Давно шел к этому, наконец руки дошли и за 12 часов сварганил ковырялочку для печаток.

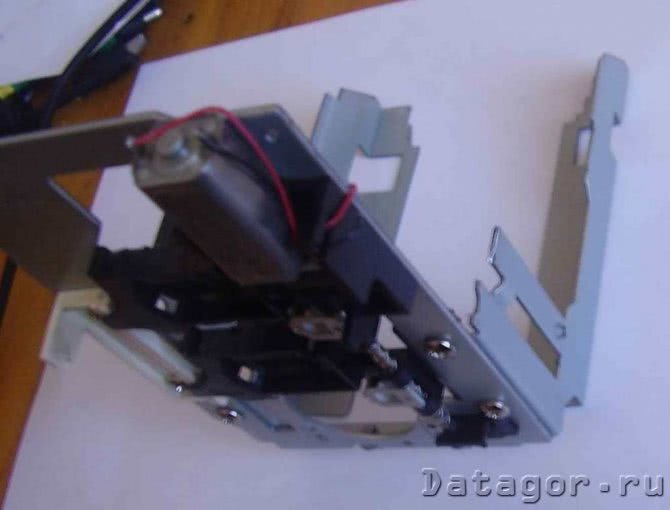

Кинематику взял с двигающимся двигателем. Каламбур получился)) В общем, двигатель с патроном опускается.За основу этого узла взяты салазки и каретка “глаза” CD-ROM или любого иного привода. На ней смонтировал двигатель, подпружинил к раме, приделал рычаг для опускания, всю эту конструкцию закрепил на алюминиевом уголке, его в свою очередь через проставку к основанию из плиты стеклотекстолита.Фото всей конструкции ниже.

Дрянь еще та, я вам скажу… хорошо держит далеко не все сверла. Работа с ним приносит море негативных эмоций. А менять его на нормальный кулачковый патрон — так он слишком большой для этого моторчика. Потому этот вариант сверлилки признан как временное решение до приобретения мотора 24В и нормального патрона. Там будем строить ковырялочку посолиднее))

Но на этом остановиться было-б слишком просто! На мотор прикошачил схемку с автоматическим регулированием оборотов мотора в зависимости от нагрузки, котору я подглядел у котов выложил Sansey. Кстати, очень хороший обзор схемок управления двигателем есть там-же. Рекомендую!

Уважаемые админы и модераторы, не сочтите за рекламу другого ресурса. Материал интересный, людям пригодится, а копировать его в свой БЖ как-то нехорошо.

Я перебрал и настроил под детали, имеющиеся у меня.

Конечник установил шунтировать БЭ VT2 т.к. в верхнем положении каретки он замкнут. Контакт у него один (с того-же фена, что и мотор), лень было искать нормальные конечники))

Кстати, руки чешутся перейти с ЛУТ на фоторезист с маской. Жаль, фоторезист могу лишь заказывать в интернет магазинах т.к. до цивилизации 150км. Хотя и ЛУТом есть наработка с довольно мелким шагом (FT232RL к примеру с шагом 0,5мм между ног).

Разъем для двигателя и микрика безжалостно выдрал из флопика, ответная часть соответствующая. R1, увы, не нашел в одном корпусе нужного номинала, потому пришлось ставить “гирлянду” из трех резисторов. не запаян резистор под светодиоды подсветки т.к. не приобрел еще белых для этих целей. Будем доводить до ума =) Радиатор из древнего монитора.

За следы канифоли сильно не пинайте — не чем было чистить, да и паял вот этим:

Ну и что имеем в итоге (без БП).

Особенность конструкции статины сверлилки позволяет ковырять дырочки отверстия даже в середине довольно крупных плат, чем могут похвастаться далеко не все железные собратья.

Из особенности работы схемы. В нормальном положении при поданном питании двигатель молчит т.к. замкнутый конечник закорачивает переход БЭ VT2, закрывая его. При опускании каретки вниз конечник размыкает цепь, запускается мотор. Из-за большого пускового тока (сравнительно с режимом ХХ) схема переходит на долю секунды в режим максимальных оборотов, потом обороты падают до некоторой выбранной величины (я установил около 200 об/мин, чтоб можно было не напрягаясь попасть в кернение да и в “целый” текстолит или фольгу) до момента упора сверла в плату. Обороты падают до 100 (примерно), схема реагирует на возросший ток через якорь двигателя, переключается на максимальные обороты и плата в секунду просверлена! Обороты вновь снижаются до 200, схема готова к следующему сверлению.Блин, как удобно, я вам скажу! прям детская радость от сверления))

Ну и на сладкое видео работы. Извините, снимал и сверлил сам и на телефон, руки всего две, так что…

https://youtube.com/watch?v=Tg2LDx0BdTk

Оцениваем, комментируем, критикуем =) Спасибо, кто отписался.

Мини сверлильные станки для печатных плат

Вертикальные настольные станки имеют минимальные размеры, идеально подходят для:

- создания заклепок;

- обработки мелких деталей;

- формирования отверстий в сочетании с гранями;

- нарезки резьбы;

- проведения процесса развальцовки.

Оборудование работает на низких оборотах. Несмотря на низкую цену и ограниченные функции, мини сверлильные станки для печатных плат неплохо справляются с поставленными задачами.

Некоторые модели данного настольного оборудования способны осуществлять фрезерование. Такие мини сверлильные станки для печатных плат достаточно часто применяют в учебных центрах и в мастерских при выполнении ремонтных работ. В основном мини-версии используют для обработки печатных плат и микросхем.

Печатная плата – это основа абсолютно каждой микросхемы или электроцепи. Большинство электроприборов оснащены, как минимум одной

печатной платой. Эти детали были введены в электротехнику для того, чтобы у прибора было надежное основание.

Изготавливают печатные платы из специального диэлектрика, на который крепятся разнообразные соединения и компоненты.

Платы бывают самыми разнообразными, обладать различными размерами, характеристиками, сложностью и отличатся по принципу работы. Однако в основе всего все равно лежит одна и та же деталь, которая и является самой главной в любой микросхеме.

Дополнительные детали на плату крепятся путем прикручивания на основание. Для этого процесса в детали необходимо проделать специальные отверстия, причем обязательно сделать это с особой точностью и тщательностью.

Человек своей рукой может попытаться сделать необходимые отверстия, однако, скорее всего, у него ничего не получится. А даже если и все

выйдет, то процесс этот будет чрезвычайно длительный и энергозатратный, а малейшая ошибка испортит всю проделанную работу. Вот для этого и нужен сверлильный станок для печатной платы.

Тем не менее, всегда есть опция собрать станок самостоятельно. Это несложно, и при соблюдении порядка сборки можно соорудить отличное

оборудование, которое прослужит вам долгие годы.

Порядок сборки миниатюрного сверлильного станка таков:

- для начала осуществляется монтаж станины;

- на станину крепится стабилизирующая рама;

- к раме прикрепляется ручка управления станком;

- аккуратно устанавливается двигатель и блок питания устройства;

- на раму устанавливается сверло.

После этого нужно протестировать станок, и при обнаружении каких-либо неполадок быстро исправить их.

Принцип работы небольших сверлильных станков для печатных плат

В ходе работы сверло надежно фиксируется шпинделем, перемещается в вертикальной плоскости. Конец сверла вставляется в специальный патрон, который может быть цанговым или кулачковым, в первом случае оно крепится автоматически, во втором — необходимо применить ключ.

Для размещения обрабатываемых деталей предусмотрено наличие столешницы. Главные узлы собраны в стойке, по которой проходят рельсы. По этим рельсам двигается рабочая головка. Внутри конструкции расположен двигатель.

Если производитель предоставляет возможность менять скорость, в конструкции имеется рукоять. В современных моделях станков основной акцент делается на применение электроники.

Рабочая головка обычно чугунная, внутрь устанавливается устройство для регулировки скорости. Работа коробки скоростей становится возможной за счет зубчатых передач, которые меняются с помощью специальной ручки.

Мини-станок работает следующим образом:

- запускается электродвигатель;

- далее, приводится в движение шпиндель;

- после нажатия на рукоять подачи сверло аккуратно проделывает отверстие в необходимой детали;

- затем, благодаря встроенной пружине самостоятельно возвращается в исходное положение.

В некоторых моделях имеется затяжной рычаг, что позволяет застопорить сверло. При наличии механизма, который регулирует глубину обработки, сверло опускается в деталь, пока не будет достигнута определенная отметка. В нужный момент срабатывает затяжная рукоятка, дальнейшая обработка детали прекращается.

Для настольных моделей предусмотрена мощность 150-300 Вт.

Сверлильный аппарат для печатных плат можно приобрести в специализированном магазине, у производителя или на сайтах. Можно выбрать надежного поставщика и заказать оборудование с доставкой по нужному адресу.

Перед покупкой следует тщательно изучить преимущества и недостатки оборудования, особенности предстоящей работы.

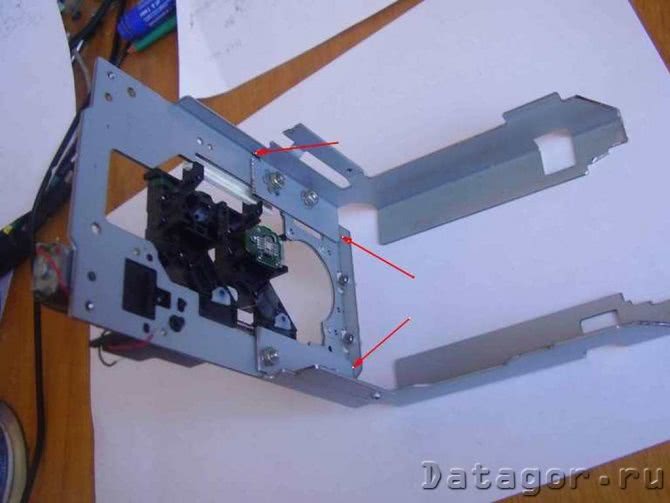

↑ Внутри CD-привода

Точность подачи не вызывает сомнений — ведь САМ ЛАЗЕР позиционировала! Но для бОльшей надежности (все-таки сверлильная головка потяжелее, чем лазер) нужна была еще одна такая же каретка. К счастью, рядом валялся такой же (или почти)TEAC . С механикой у них, похоже, стандарт. Короче, снимаем с него каретку, устанавливаем рядом с имеющейся, и вот что получилось:

Рис. 1

Рабочий ход этого тандема составляет около 10 мм — вполне достаточно. Можно, конечно, кое-что подпилить, чтобы, сблизив каретки, увеличить ход сверла, но нет смысла — станок предназначен только для сверления плат (по крайней мере, у меня). ПС. Один лазер демонтировать не удалось — так что можно смело в названии станка писать — «лазерный»!

Теперь нужно подумать о станине. Смотрим на шасси этого же дисковода:

Рис. 2

Режем по красным линиям, подрезаем углы по вкусу. Разрез по зеленым линиям пригодится нам потом. Не забываем снять заусенцы — источники травм. В итоге получаем два одинаковых, но симметричных кронштейна:

Рис. 3

Углы проверять не стал — все-таки TEAC

— порядочная фирма. Просверлив необходимые отверстия, собираем станину, ориентируясь на имеющиеся на деталях полочки и уголочки:

Рис. 4

Вид с тыльной стороны (изнутри станка):

Рис. 5

Стрелками указаны места сопряжений деталей. Очень уж эти полочки и уголочки облегчают сборку! Не забываем устанавливать под гайки пружинные шайбы — станок же ведь! Вибрация…

Теперь нужно подумать о сверлильной головке. Сначала хотел приспособить свой ДПР-12-2 27В 5000 об/мин

(для него-то и городил вторую каретку, и, как оказалось, совсем не зря!). Но мой мотор на этой конструкции выглядел, как слон в посудной лавке!

Простой станок для сверления печатных плат.

Самый простой способ сверления печатных плат, держа двигатель с насаженным патроном для сверла в руках. При этом не раз ломались свёрла, и каждый радиолюбитель в мыслях ругал себя, и в следующий раз при изготовлении “печатки” – обязательно хотел что-то изменить в этом процессе. Каждый для себя решает сам, или что-то сделать из подручных средств, или приобрести готовое. Всё зависит от места жительства радиолюбителя. Например в сельской местности вдали от крупных центров, лучшим выходом из этого положения, это сделать станок своими руками.

Основное требование к такому станку, это чтобы он справлялся со своей задачей, ну и при его изготовлении не требовалось сложных токарных деталей, так как не у всех есть возможность иметь доступ к токарному станку. Предлагаю Вам простую конструкцию сверлильного станочка для домашней мастерской, которую я увидел на просторах “инета”, и которую повторить в домашних условиях не составит особого труда. Автора данной конструкции к сожалению не знаю, и если объявится, то с удовольствием укажу здесь его имя и выражу благодарность за простой конструктив. Размеры станочка; основание 140х90 мм, высота 150 мм. Со своей задачей он вполне справляется и на рабочем столе занимает очень мало места. При таких размерах он позволяет сверлить отверстия в платах, шириной до 150-170 мм. (длинна платы не ограничена), что вполне достаточно в радиолюбительской практике.

Основание станочка изготавливается из любого подручного материала, толщиной не менее 6-8 мм. Можно из текстолита, гетинакса, металла, фанеры. Если брать фанеру, то лучше толщиной не менее 10 мм. Размеры основания указаны выше, но Вы можете для своих нужд изменить эти размеры, как и основания, так и других деталей. В дальнейшем я просто буду указывать свои размеры. Вся конструкция собирается на П-образной стойке, для которой необходимо взять толстый материал, чтобы вся конструкция не пружинила и имела достаточную прочность.

В данной конструкции используется полоса металла, шириной 25 мм. и толщиной 4-5мм. Общая длинна её 140-150 мм. Согнута П-образно, крепление к основанию 30мм, высота 40 мм и оставшееся это длинна 70-80 мм. В стойке просверливаются три отверстия, одно снизу для её крепления к основанию, и два сверху для вертикальных штырей. Длинный штырь длинной 100 мм, диаметр 5 мм.

Детали для сборки

- Двигатель с патроном и цангой. С одной стороны кулачковый патрон это очень удобно, но с другой он гораздо массивнее цангового зажима, то есть часто подвержен биениям и очень часто их приходится дополнительно балансировать.

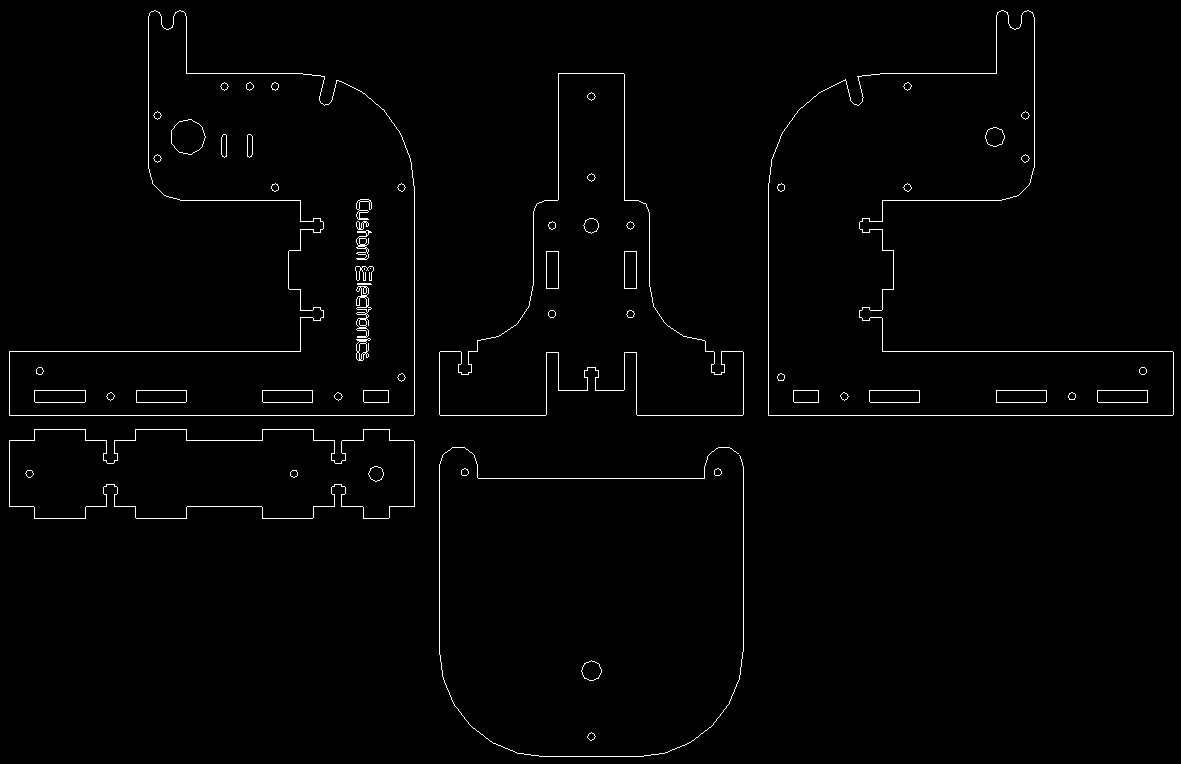

- Фанерные детали. Ссылку на файлы для лазерной резки в формате dwg (подготовлено в NanoCAD) можно будет скачать в конце статьи. Достаточно просто найти фирму, которая занимается лазерной резкой материалов и передать им скачанный файл. Отмечу отдельно то, что толщина фанеры может меняться от случая к случаю. Мне попадаются листы которые немного тоньше 5мм, поэтому пазы я делал по 4,8мм.

- Напечатанные на 3D-принтере детали. Ссылку на файлы для печати деталей в stl-формате можно будет также найти в конце статьи

- Полированные валы диаметром 8мм и длиной 75мм — 2шт. Вот ссылка на продавца с самой низкой ценой за 1м, которую я видел

- Линейные подшипники на 8мм LM8UU — 2шт

- Микропереключатель KMSW-14

- Винт М2х16 — 2шт

- Винт М3х40 в/ш — 5шт

- Винт М3х35 шлиц — 1шт

- Винт М3х30 в/ш — 8шт

- Винт М3х30 в/ш с головкой впотай — 1шт

- Винт М3х20 в/ш — 2шт

- Винт М3х14 в/ш — 11шт

- Винт М4х60 шлиц — 1шт

- Болт М8х80 — 1шт

- Гайка М2 — 2шт

- Гайка М3 квадратная — 11шт

- Гайка М3 — 13шт

- Гайка М3 с нейлоновым кольцом — 1шт

- Гайка М4 — 2шт

- Гайка М4 квадратная — 1шт

- Гайка М8 — 1шт

- Шайба М2 — 4шт

- Шайба М3 — 10шт

- Шайба М3 увеличенная — 26шт

- Шайба М3 гроверная — 17шт

- Шайба М4 — 2шт

- Шайба М8 — 2шт

- Шайба М8 гроверная — 1шт

- Набор монтажных проводов

- Набор термоусадочных трубок

- Хомуты 2.5 х 50мм — 6шт

Детали для сборки

- Двигатель с патроном и цангой. Можно применить любой другой с диаметром до 28мм

- Фанерные детали. Ссылку на файлы для лазерной резки в формате dwg можно будет скачать в конце статьи. Достаточно просто найти фирму, которая занимается лазерной резкой материалов и передать им скачанный файл

Резка фанеры

Напечатанные на 3D-принтере детали. Ссылку на файлы для лазерной резки в формате dwg можно будет скачать в конце статьи

Полированные валы диаметром 8мм и длиной 75мм — 2шт. Вот ссылка на продавца с самой низкой ценой за 1м, которую я видел

Линейные подшипники на 8мм LM8UU — 2шт

Микропереключатель KMSW-14

Винт М2х16 — 2шт

Винт М3х40 в/ш — 5шт

Винт М3х35 шлиц — 1шт

Винт М3х30 в/ш — 8шт

Винт М3х30 в/ш с головкой впотай — 1шт

Винт М3х20 в/ш — 2шт

Винт М3х14 в/ш — 11шт

Винт М4х60 шлиц — 1шт

Болт М8х80 — 1шт

Гайка М2 — 2шт

Гайка М3 квадратная — 11шт

Гайка М3 — 13шт

Гайка М3 с нейлоновым кольцом — 1шт

Гайка М4 — 2шт

Гайка М4 квадратная — 1шт

Гайка М8 — 1шт

Шайба М2 — 4шт

Шайба М3 — 10шт

Шайба М3 увеличенная — 26шт

Шайба М3 гроверная — 17шт

Шайба М4 — 2т

Шайба М8 — 2шт

Шайба М8 гроверная — 1шт

Набор монтажных проводов

Набор термоусадочных трубок

Хомуты 2.5 х 50мм — 6шт

Мини дрель своими руками

Основой самодельной мини дрели послужит двигатель от старого фена, а в качестве корпуса будет использоваться упаковка (пластиковая туба) от витаминов.

Немного о двигателе. Использовать двигатель от магнитофонов, как рекомендуют некоторые народные умельцы крайне нежелательно. Он имеет явно недостаточную мощность для комфортной работы мини дрели. На используемый нами двигатель от Mabuchi Motor RS-365SD-2275 точный даташит найти не удалось (видимо снят с производства), но на некоторых форумах нашлась инфа о том, что он работает при напряжении 6-20 В (стартует от 3 В), а число максимальных оборотов составляет по разным источникам составляет 12000-18000 об/мин. Таким двигателем при желании можно будет не только сверлить пластик и текстолит, но и шлифовать или резать тонкий металл.

Приступим к подготовке корпуса. Срезаем дно нашей тубы и подготавливаем для отверстия резиновую заглушку (идеально подходит ножка от старого системника). Далее в этой заглушке мы сделаем отверстие для разъема питания и переключатель реверса.

С обратной стороны запрессовываем наш двигатель. Посадка происходит очень плотно и надежно, дополнительно фиксировать двигатель в корпусе нет никакой необходимости.

В качестве схемы регулятора оборотов мини дрели можно использовать массу вариантов. Мы взяли простейшую схему на одном транзисторе.

Она имеет массу недостатков, но ее единственный плюс в том, что она проста, работает без предварительных танцев с бубном и с легкостью помещается в нашем небольшом корпусе. Схему можно собрать навесным монтажом, а транзистор обязательно нужно установить на хороший радиатор. Транзистор лучше взять посерьезней, например КТ837, а еще лучше КТ825 (или другой не менее мощный аналог).

При работе двигателя, с его тыльной стороны, создается небольшой поток воздуха. Благодаря этому сзади двигателя можно расположить радиатор с транзистором, это улучшит его температурный режим.

Немного о реверсе. Нужен ли реверс на мини дрели? Несомненно, эта функция будет полезной, но не является главной, а при желании можно обойтись и без нее. Для реализации реверса применена простенькая схема на одном шестиконтактном переключателе.

Крепим переменный резистор регулятора оборотов, устанавливаем резиновую заглушку с разъемом питания и переключателем реверса.

Осталось установить цанговый патрон и мини дрель своими руками готова.

Для питания такой самодельной мини дрели можно брать блок питания с напряжением 15-18 В и током в пару ампер.

На первое время и для тестов был подобран блок 15 В; 0,4 А.

Мини дрель с таким блоком питания работает, но мощности блока при большой нагрузке немного не хватает. Возможно, в дальнейшем она будет запитываться от небольшого блока питания ноутбука.

Ну и финальная видео-демонстрация работы самодельной мини дрели.

https://youtube.com/watch?v=WyFVF4Zs3XM

comments powered by HyperComments

Метки: мини дрель, для печатных плат, самоделка, электронные поделки

Комментарии 33

Честно? Это изврат, не надо людям советовать такую ерунду собирать. И уж тем более не надо сверлить ПП ручной сверлилкой. Разве что точность вам не важна и имеется халявный вагон со свёрлами.

Движок найти не проблема, а вот патрон без биений — тот ещё гемор. И стоят шо паровоз.

Вот у меня такой. Год пользуюсь.

Хорошие каленые сверла ломаются такой сверлилкой легко. У меня подобная сделана, ей хорошо сверлить только копеечными сверлами, а их хватает не на долго. Все собираюсь в виде станочка его оформить и все никак не соберусь)

Мало того, карбидные свёрла ещё не лезут в этот патрон. Тоже всё никак отчёт не сваяю. Станину из фотоувеличителя сделал.

Блинн Совсем недавно выбросил фотоувеличитеть блиннн — лежал лет 30 в шкафу…блинн

У меня не было, по знакомым поспрошал- отдали ненужный. А на Авито глянул — там одни оптимисты собрались

Конструктивные элементы сверлильного мини-станка

Сверлильные мини-станки, собранные своими руками, могут серьезно отличаться друг от друга: все зависит от того, какие комплектующие и материалы были использованы для их изготовления. Однако как заводские, так и самодельные модели такого оборудования работают по одному принципу и предназначены для выполнения схожих функций.

Сделать станок будет проще, если для сверлильной головы взять салазки от компьютерного дисковода

Несущим элементом конструкции сверлильного станка для печатных плат является станина-основание, которая также обеспечивает устойчивость оборудования в процессе выполнения сверления. Исходя из назначения данного конструктивного элемента, изготавливать станину желательно из металлической рамки, вес которой должен значительно превышать суммарную массу всех остальных узлов оборудования. Если пренебречь этим требованием, вы не сможете обеспечить устойчивость вашего самодельного станка, а значит, не добьетесь требуемой точности сверления.

Роль элемента, на котором крепится сверлильная головка, выполняет переходная стабилизирующая рамка. Ее лучше всего изготовить из металлической рейки или уголков.

Каретка от привода с прикрепленным самодельным уголком под двигатель

Планка и амортизирующее устройство предназначены для обеспечения вертикального перемещения сверлильной головки и ее подпружинивания

В качестве такой планки (ее лучше зафиксировать с амортизатором) можно использовать любую конструкцию (важно только, чтобы она выполняла возложенные на нее функции). В этом случае может пригодиться мощный гидравлический амортизатор

Если же такого амортизатора у вас нет, планку можно изготовить своими руками либо использовать пружинные конструкции, снятые со старой офисной мебели.

Управление вертикальным перемещением сверлильной головки осуществляется при помощи специальной ручки, один конец которой соединяют с корпусом сверлильного мини-станка, его амортизатором или стабилизирующей рамкой.

Крепление для двигателя монтируют на стабилизирующей рамке. Конструкция такого устройства, в качестве которого может выступать деревянный брусок, хомут и др., будет зависеть от конфигурации и конструктивных особенностей остальных узлов сверлильного станка для печатных плат. Использование такого крепления обусловлено не только необходимостью его надежной фиксации, но также тем, что вы должны вывести вал электродвигателя на требуемое расстояние от планки перемещения.

Выбор электрического двигателя, которым можно оснастить сверлильный мини-станок, собираемый своими руками, не должен вызвать никаких проблем. В качестве такого приводного агрегата можно использовать электродвигатели от компактной дрели, кассетного магнитофона, дисковода компьютера, принтера и других устройств, которыми вы уже не пользуетесь.

Двигатель от фена

В зависимости от того, какой электрический двигатель вы нашли, подбираются зажимные механизмы для фиксации сверл. Наиболее удобными и универсальными из таких механизмов являются патроны от компактной дрели. Если подходящий патрон найти не удалось, можно использовать и цанговый механизм. Подбирайте параметры зажимного устройства так, чтобы в нем можно было фиксировать очень мелкие сверла (или даже сверла размера «микро»). Для соединения зажимного устройства с валом электродвигателя необходимо использовать переходники, размеры и конструкция которых будут определяться типом выбранного электродвигателя.

Миниатюрный цанговый патрон

В зависимости от того, какой электродвигатель вы установили на свой сверлильный мини-станок, необходимо подобрать блок питания

Обращать внимание при таком выборе следует на то, чтобы характеристики блока питания полностью соответствовали параметрам напряжения и силы тока, на которые рассчитан электродвигатель

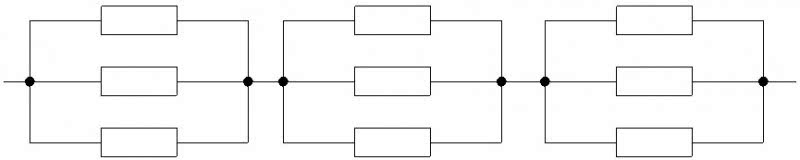

Схема автоматического регулятора оборотов в зависимости от нагрузки для двигателя на 12 В (нажмите для увеличения)