Правила обслуживания инверторного аппарата

Техническое обслуживание сварочного аппарата инверторного типа, включает в себя следующие пункты.

- Внешний осмотр. Его необходимо проводить каждый раз перед началом работы и после нее для обнаружения возможных повреждений изоляции сварочных кабелей и сетевого шнура. Также при внешнем осмотре проверяется отсутствие повреждений корпуса и органов управления (нужно проверить регулятор тока).

- Проведение внутренней очистки агрегата. Проводится она после снятия кожуха с аппарата для удаления из всех его узлов пыли и накопившихся загрязнений. Очистка производится с помощью направленного потока сжатого воздуха на запыленные детали.

- Проверка и зачистка клемм аппарата. Периодически следует проверять места, к которым подсоединяются силовые кабели. Если на клеммах обнаружено окисление, его следует удалить с помощью мелкой наждачки.

https://youtube.com/watch?v=pRr61WAO-4I

Направление движения электронов регулируется с помощью полярности путём переключения проводов на клемму «плюс» или «минус». То есть, при работе со сваркой постоянного тока возможны два варианта настройки:

- Прямая полярность. Минус подключён к электроду, плюс на клемме «земля». В этом случае ток движется от электрода к заготовке, и металл греется сильнее.

- Обратная полярность. К электроду подсоединяется плюс, на клемму «земля» — минус. Движение тока от минуса к плюсу (от заготовки к электроду) создаёт более сильный нагрев.

Прямая и обратная полярность подключения при сварке инвертором используется в зависимости от поставленных задач и качества материалов. При переменном токе тип подключения неважен, а при постоянном есть возможность менять полярность вручную.

https://youtube.com/watch?v=YKMxtaHiIcs

https://youtube.com/watch?v=YjZI9tRI3UU

Магнитная масса для сварки. Плюсы и минусы

Как и всего на свете у этого устройства существуют как положительные стороны, так и отрицательные. Рассмотрим плюсы и минусы магнитной массы для сварки. Некоторые пункты ниже будут иметь смысл только в сравнении с прищепкой.

Секундочку внимание! Задавались хоть раз вопросом — почему стреляет сварочный полуавтомат? Мы ответили на этот вопрос одному из наших коллег…

Плюсы:

- Простота в эксплуатации

- Возможность использовать в тех местах, где не к чему прицепить прищепку

- Надежность зацепа — отвлекаться не придется, масса мертво фиксируется на поверхности

- Неограниченный срок использования

- При надежной фиксации масса не греется

Минусы:

- Постоянное загрязнение магнитной поверхности металлической стружкой и окалиной. Требует регулярной отчистки металлической щеткой.

- Необходимость предварительной отчистки места стыковки массы с металлом для плотного крепления и исключения возможности нагрева массы.

- Магнитное поле. В непосредственной близости к магнитной массе невозможно качественно выполнить сварку. Все дело в магнитных полях, которые то и дело приводят в движение сварочную дугу…

- Серьезный недостаток заключается в том, что полноценно использовать магнитную массу невозможно при работе с цветными металлами. Сами понимаете по какой причине. Использовать конечно возможно, но если просто положить массу на поверхность сварки.

Как видите имеются и плюсы и минусы. Но это нормально! Многие найдут для себя весомые положительные стороны, которые перекроют отрицательные.

Что нужно для изготовления

Процесс изготовления начинается с подготовки. Для работы необходимо подготовить такие материалы:

- Магнит. С его помощью масса будет надежно крепиться на свариваемой детали. Нет необходимости покупать магнит. Можно использовать магнит из старого автомобильного динамика.

- Шайбы (2 шт.). Их диаметр должен соответствовать размеру магнита. Некоторые мастера практикуют изготовление шайб из листа металла.

- Гайка, болт. Посредством них кабель аппарата ля сварки надежно крепится.

Кроме материалов для работы также понадобятся такие инструменты: дрель, напильник (наждачка) и сварочный аппарат.

Как сделать магнитную массу для сварочного аппарата в домашних условиях?

Магнитная масса для сварки – это специальное приспособление, которое обеспечивает надежную фиксацию на металлических поверхностях. Это позволяет с комфортом выполнять сварочные работы на сложных поверхностях, где применение классических крокодиловых зажимов невозможно.

Существует множество вариантов исполнения конструкции, которые зависят от условий выполнения работ. Строение данного устройства не отличается особой сложностью. По этой причине некоторые мастера предпочитают пользоваться самодельными магнитами для сварки.

Что такое?

Данное приспособление монтируется на рабочую плоскость обрабатываемого изделия. Благодаря активному магнитному полю достигается прочное крепление, создавая замкнутый электрический контур – основное условие для образования электрической сварочной дуги.

Инструмент пользуется особой популярностью у начинающих сварщиков – для ознакомления с принципами работа понадобится несколько минут. Опытные специалисты применяют магнитную массу для сварочного аппарата при ответственных работах – сварке труб большого диаметра или соединении несущих узлов из профильных материалов.

Конструкция магнитного контакта и его характеристики

Состоит из двух узлов:

- Держатель кабеля. К нему крепят кабель массы сварочного оборудования с помощью болтового соединения.

- Магнитный узел. Размер магнита зависит от особенностей исполнения. Некоторый модели оснащены механизмом, который регулирует давление магнита на рабочую плоскость. Профессиональные аппараты имеют выключатели.

Части соединяют между собой жестким креплением. Основными характеристиками устройств являются:

- Габариты и вес. Зависят от производителя и конкретной модели. Средний вес составляет 1-1,2 кг.

- Сила притяжения к поверхности. Варьируется в диапазоне от 2 до 50 кг.

- Сила сварочного тока. Максимальное значение параметра измеряется в амперах. Для моделей начального уровня он не превышает 200 А. Продвинутый инструмент способен функционировать при 400-500 А.

- Тип исполнения. Выпускают специальные фиксаторы для углов с регулировкой зазора.

Стоит ли покупать?

Ответ на этот вопрос может дать лишь мастер, выполняющий работы. Для начинающего сварщика, который только начал профессиональную карьеру данное приспособление способно существенно облегчить жизнь.

Если специалист работает преимущественно с цветными металлами, магнитный зажим, скорее всего, не пригодится.

Стоимость устройства достаточно велика. При наличии знаний в области электротехники можно попытаться сделать его самому. Технология и процесс изготовления будет рассмотрен ниже.

Как сделать своими руками?

Опытные мастера стараются свести все затраты, на приобретение вспомогательного и рабочего оборудования, к минимуму. Благодаря простоте конструкции для изготовления не нужно специальное оборудование или сложный инструмент.

Для сборки самодельного прибора следует подготовить следующий инвентарь:

- Магнит. Рабочая часть агрегата. Он должен обладать достаточной мощностью для надежного крепления к металлу. Для этой цели оптимально подойдут магниты из старых автомобильных динамиков, мощностью 10-15 Вт.

- Две шайбы. Их размер должен соответствовать диаметру магнита.

- Набор метизов для фиксации сварочного кабеля.

Алгоритм выполнения работ:

- Одна из шайб будет осуществлять контакт с рабочей плоскостью. В ней необходимо сделать отверстие, соответствующее размеру шляпки болта.

- Шляпку обрезают до толщины шайбы.

- После предварительной подготовки конструкцию соединяют сваркой. Изделие должно напоминать гриб, в котором резьбовая часть болта играет роль ножки.

- На гриб надевают магнит. С обратной стороны ставят вторую шайбу.

- На резьбу крепят сварочный наконечник, фиксирую всю конструкцию с помощью гаек.

Проверку работоспособности выполняют только в полевых условиях. Критерием качества будет правильное функционирование сварочного аппарата.

Масса для сварочного аппарата своими руками – отличный способ сэкономить, а также средство для проверки своих навыков по самодельному конструированию.

Грамотно собранное устройство прослужит ничуть не меньше заводского зажима.

Заключение

Магнитная масса – полезное изобретение, способное облегчить жизнь, как начинающему, так и опытному сварщику. Устройство обладает множеством достоинств, которые оправдывают достаточно высокую стоимость.

https://youtube.com/watch?v=WsYhYyCAhP4

Необходимость в наличии данного прибора в арсенале зависит только от конкретного мастера. Обладая соответствующими навыками можно собрать магнитный зажим самостоятельно, с помощью подручных материалов.

Как сделать своими руками сварочный агрегат?

После изучения главных особенностей процесса сборки, можно приступать непосредственного к сборке самодельного оборудования.

На сегодняшний день существует большое количество различных способов и рекомендаций, как лучше собрать самодельный сварочный аппарат любого вида – с переменным или постоянным током, импульсные или инверторные, автоматические или полуавтоматические.

Достаточно глубоко в эту тему уходить не стоит, поскольку один из самых простых способов собрать аппарат для сварки своими руками, это использование трансформатора.

Его особенность – работа с переменным током, благодаря чему обеспечивается выполнение качественного шва при сваривании металлических поверхностей. Такое оборудование может справиться с любой бытовой работой, где необходимо сварить металлические либо стальные конструкции.

Чтобы изготовить его необходимо подготовить:

- Несколько метров кабеля с большой толщиной.

-

Материал для сердечника, который будет располагаться в трансформаторе.

Сам материал должен обладать повышенной проницаемостью с примагничиванием.

Оптимальный вариант, когда сердечник в форме стрежня имеет букву «П». В некоторых случаях ращрешено применять данную деталь в более измененной форме, к примеру, круглой из статора, изготовленной из поврежденного электрического двигателя.

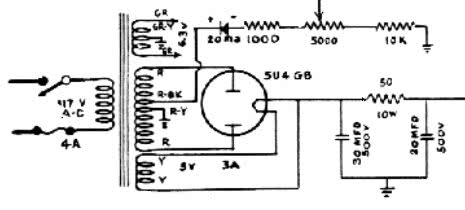

Схема устройства сварочного трансформатора.

Однако стоит обратить внимание, что на такую форму обмотки накручиваются труднее. Лучше всего, когда сечение сердечника для классического сварочного оборудования, сделанного своими руками и используемого в бытовых целях, имело площадь около 50 см2

Чтобы оборудование имело доступный вес, не стоит увеличивать в объеме сечение, однако технический эффект будет не на высшем уровне. Если площадь сечения вам не подходит, то её удастся посчитать самостоятельно, используя специальные схемы и формулы.

Первичная обмотка должны быть изготовлена из провода из меди, который будет обладать повышенными характеристиками: термическая стойкость, поскольку в процессе эксплуатации конструкции данная детали очень сильно нагревается.

Такая деталь должна обладать хлопчатобумажной либо стеклотканевой изоляцией. На крайний случай, возможно использовать провод из резины с изоляцией либо резиновую ткань, однако опасайтесь полихлорвиниловой обмотки.

Изоляция также изготавливается своими руками, с использованием хлопчатобумажной либо стеклоткани, а точнее её части по 2 см в ширину. Благодаря этим кускам получится обмотать провод, а затем пропитать его с помощью любого лака с электротехническим назначением. Такая изоляция не будет перегреваться после регулярного функционирования.

Аналогично приведенным выше расчетам удастся посчитать, какая площадь сечения обмотки – первичной и вторичной будет самой оптимальной. Зачастую вторичная обмотка имеет площадь около 30 мм2, а первичная обмотка до 7 мм2, с использованием стержня в 4 миллиметра диаметром.

Кроме этого простым способом нужно определить, насколько будет протягиваться кусок провода из меди и сколько витков понадобится, чтобы накрутить две обмотки. После этого наматываются катушки, а каркас изготавливается при помощи геометрических параметров магнитопровода.

Главное проследить, чтобы при надевании магнитопровода не было никаких сложностей. В первую очередь, необходимо правильно подобрать размер сердечника. Его лучше всего изготавливать по помощи электротехнического картона либо текстолита.

По такому же аналогу удастся изготовить конструкцию для сварки мелких деталей. Для дома можно использовать сварочный аппарат «мини» маленького размера.

Как использовать магнитную массу? И стоит ли покупать ее?

Время чтения: 2 минуты

Магнитная клемма, зажим-магнит, магнитный контакт сварочного кабеля У этого приспособления много названий. Но суть всегда одна: магнит позволяет быстро и надежно прикрепить его к массе и приступить к сварке.

Но что это такое? Какие есть плюсы и минусы у магнитной клеммы заземления? Как ею пользоваться и стоит ли вообще покупать? На эти, и некоторые другие вопросы вы найдете ответ в нашей статье.

Что это такое?

Магнитный контакт сварочного кабеля — это приспособление, которое монтируется на свариваемую поверхность (массу) с помощью активного магнитного поля. Приспособление необходимо для образования замкнутой электрической цепи. Без этого ручная дуговая сварка невозможна.

Магнитный зажим на массу очень популярен как среди начинающих, так и среди профессиональных сварщиков. Так же часто применяется магнитная масса для сварки своими руками в домашних условиях. Она быстро и надежно крепится на любую поверхность, даже изогнутую.

Достоинства и недостатки

Выше мы уже упомянули несколько достоинств магнитной клеммы. Но на них список не заканчивается. Магнитная клемма имеет простую конструкцию, поэтому она крайне долговечна и служит долгие годы. Проще говоря, это обычный магнит с отключаемым или постоянным магнитным полем. Нет ни пружин, ни других механических элементов, которые могут выйти из строя.

Магнитная клемма хорошо переносит перепады температур и напряжения. Она редко перегорает и позволяет работать с большинством типов металлов. Также, такой зажим на массу незаменим при сварке в труднодоступном месте. Даже если деталь будет изогнута, магнит все равно обеспечит надежное крепление за счет своей большой площади контакта.

Но, не обошлось и без недостатков. Так магнитная клемма не способна обеспечить надежное крепление на деталях небольшого размера. Например, на арматуре. Для сохранения активного магнитного поля приспособление нужно постоянно чистить. На его работу очень плохо влияет металлическая стружка.

https://youtube.com/watch?v=N03WqCO272U

Также для применения магнита необходима предварительная зачистка металла. Если прикрепить магнит на неочищенный металл, приспособление перестанет работать.

Не забывайте, что есть металлы, которые не магнитятся. Это большинство цветных металлов. С ними не получится использовать магнитную клемму.

Как пользоваться?

В применении магнитной клеммы нет ничего сложного. В большинстве моделей есть специальная ручка, провернув которую вы включите магнитное поле. По умолчанию магнит не будет крепиться к металлу.

Как выбрать клемму заземления. Как доработать (улучшить) или изготовить самостоятельно

Как правило, сварочный аппарат комплектуется дешевой клеммой заземления. Но качество ее таково, что в большинстве случаев она быстро выходит из строя или не подходит сварщику по каким-то другим соображениям. Необходимо идти в магазин за покупкой новой клеммы.

Как выбрать из предлагаемого ассортимента, если вы только начинаете заниматься сваркой? Что нужно для этого знать? Читайте в статье.

Из-за некачественного контакта процесс сварки будет постоянно прерываться. Поэтому зажим массы нужно выбирать, исходя из следующих соображений:

- С учетом максимального рабочего тока сварочного аппарата;

- Он должен удерживать вес подсоединяемого кабеля;

- Усилие сжатия пружины должно обеспечивать надежный контакт с изделием или медной подкладкой, на которую оно установлено;

- величина раскрытия клеммы должна гарантировать надежное крепление на конструкциях малых и больших размеров.

Клеммы массы бывают нескольких трех типов:

- струбцина;

- прищепка «Крокодил»;

- магнитный зажим.

Если в работе возникла ситуация при которой проблематично ухватиться струбциной или «крокодилом», вы легко сделаете это с помощью магнитного зажима. Магнитом вы без проблем закрепитесь на любой поверхности, будь то труба или конструкция сложной формы.

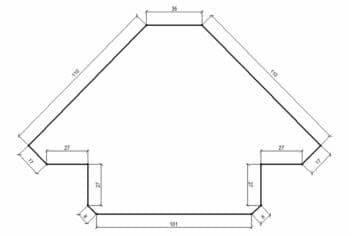

Виды магнитных угольников

Сварочные магниты могут различаться как по форме, так и по принципу работы:

- Струбцина – это гибкий угольник с углами, которые можно регулировать. Отличное подспорье, помогающее произвести детали любой сложности.

- Простой сварочный угольник с фиксированными углами и постоянным магнитом.

- Отключаемые магниты для сварки – великолепное техническое решение для удобства работы: после проведенной сварки можно отключить их действие, держатели «отлипают» самостоятельно, что позволит снять фиксаторы без усилий и какой-либо деформации.

- Универсальные магнитные угольники для сварки с несколькими стандартными углами – еще одно прекрасное технологическое решение для выполнения разнообразных работ самой разной сложности.

- Угольники с разной мощностью действия. Понятно, что крепежа массивных заготовок нужны мощные по действию фиксаторы, равно как и для мелких работ, требующих ювелирной точности, они должны быть компактными и по размерам, и по мощности притяжения.

- Трехкоординатные и четырехгранные угольники с применением цилиндров и ферритных жаропрочных магнитов для работ в сложных температурных условиях и с заготовками разных габаритов и веса.

https://youtube.com/watch?v=sQ36O1wAcKA

https://youtube.com/watch?v=jjGZbD38bNw

https://youtube.com/watch?v=tf5-uJ_pn-o

Сварочный аппарат из микроволновки

Прибор для точечной контактной сварки можно изготовить самостоятельно, использовав трансформатор от микроволновки.

При изготовлении такого сварочного прибора нужно взвесить, что будет дешевле – осуществить покупку инвертора или сделать самостоятельно, применив трансформатор из ненужной микроволновки.

Трансформатор – самая дорогая деталь нашего будущего самодельного прибора. Все остальные расходники – провода, кожух и основа, на которую будет производиться крепление, будут практически в любой мастерской.

Нам потребуется мощность трансформатора не менее 1 кВт. С помощью сварочного аппарата, использующего такой трансформатор, реально делать точечную сварку листов до 1 мм.

Удвоение мощности трансформатора позволит работать с листами до 1,8 мм толщиной. Трансформатор современной микроволновки может быть мощностью до 3 кВт.

Требуется вынуть трансформатор из металлического кожура и избавится от шунтов для ограничения тока и вторичной обмотки.

ВАЖНО ЗНАТЬ: Советы по выбору рукава для газовой сварки

Микроволновая печь использует высокое напряжение, поэтому на первичной обмотке трансформатора присутствует меньшее количество петель, чем на вторичной.

Из-за этого появляется разность потенциалов. Наша задача – изменить вторичную обмотку, приспособив ее под цели контактной сварки.

Тщательно зачистите трансформатор от остатков вторичной проводки и шунтов, при необходимости используйте металлическую щетку или длинный узкий предмет (например, отвертку).

Нетронутой останется только первичная обмотка, вторичную будем делать заново.

Учитывая высокое напряжение, берем многожильную электрическую проводку с сечением не менее одного квадрата.

Видео:

Если будет использоваться цепь из двух или более трансформаторов, то выводы всех вторничных обмоток от них сводим в одну.

Когда использован один трансформатор, то корпус для него можно приспособить из той же микроволновой печи, уменьшив ширину и длину.

Для системы трансформаторов кожух можно сделать из железного листа, снабдив его изолирующим слоем. Вторичная обмотка формируется 2-4 витками провода.

Однако, толстый слой изоляции, в которую упакован провод, не даст загнуть его по катушке.

Двумя-тремя петлями провода мы добьемся напряжения в 2 Вт.

Для подвода тока к месту сварки создаем рычажный механизм, один рычаг которого жестко закреплен на основной поверхности (для удобства контактной сварки на этой же поверхности можно закрепить с помощью струбцин и трансформатор в кожухе).

Второй рычаг при опускании будет сдавливать детали. Выключатель вводим в цепь первичной обмотки и устанавливаем на верхний рычаг.

Это позволит одновременно сжимать деталь и пускать ток. Клещи в этом случае не используются, а сами наконечники предварительно паяются с проводами для предотвращения окисления.

При точечной сварке будем использовать стержни из меди толщиной больше, чем диаметр провода. В процессе работы их нужно подтачивать и при необходимости менять.

ВАЖНО ЗНАТЬ: Советы по выбору сварочного полуавтомата

В ходе работы деталь зажимается с помощью рычагов между двумя электродами и пускается ток.

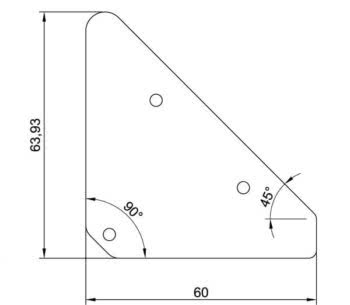

Конструкция струбцины на 90 градусов для сварки

Угловая струбцина представляет собой универсальный инструмент, фиксирующий обрабатываемые заготовки под определенным углом во время сварки. В результате сварочный процесс становится намного более удобным. Любой сварщик сегодня уже не сможет обойтись без данного приспособления, поскольку иначе производительность и комфорт в работе будут крайне низкими.

Эти инструменты для сварки существуют в нескольких размерах и формах. Наиболее удобными в работе считаются быстрозажимные приспособления. Если планируются постоянные сварочные работы, желательно иметь набор инструментов различной конфигурации.

Производители этих изделий зачастую выпускают несколько модификаций, предназначенных для сварки металлических труб под фиксированным углом в диапазоне 30–90 градусов. Соответственно, вид приспособления будет зависеть от ширины соединяемых заготовок, их количества и угла соединения.

Угловая струбцина имеет свои особенности:

- Прижимные губки инструмента достаточно толстые, чтобы сварочный шов в процессе работы не выгибался. Таким образом, повышается жесткость соединения.

- Прижимные винты изготавливаются из меди либо омедненного металла. Медь и ее соединения способны отталкивать расплавленные металлические частицы, которые разбрызгиваются и оседают на поверхностях в процессе сварки. Так обеспечивается защита резьбовых частей от спайки жидким металлом и от последующего выхода из строя всего механизма.

- Рабочая зона увеличена в местах, где выполняется соединение заготовок электродами под углом в несколько градусов.

Основными составляющими частями зажимного инструмента являются рама и подвижный элемент. Последний, как правило, оснащен дополнительными зажимами (винт, рычаг), регулирующими давление на деталь при сжатии. Подвижная часть контролирует расстояние между прижимными губками и обрабатывающим инструментом.

Оснастка обладает максимальной подвижностью, благодаря чему возможна обработка деталей самых разных размеров и сечений. Использование же нескольких таких инструментов даст возможность располагать соединяемые изделия любым образом, обеспечивая наиболее комфортные условия для быстрой сварки.

Большая часть зажимных элементов предназначена для сварочного соединения элементов с максимальным диаметром 390 мм. Струбцина для сварки под 90 градусов снабжена Т-образной ручкой, позволяющей эффективно оказывать зажимное давление на обрабатываемые заготовки. Используемые в механизме скобы из чугуна при этом могут выдержать очень высокую температуру.

При выборе угловой струбцины для сварки обязательно учитывается тип работы. Например, для закрепления деталей небольшой толщины, как правило, используется G-образная оснастка. В случае монтажа более толстых заготовок следует выбирать инструмент формы «F» с регулируемым зажимом. Оснастку можно использовать в любых производственных помещениях или гаражах при наличии верстака с ровной столешницей.

Угольники

К одной из разновидностей магнитов для сварки относятся специальные угольники, полностью заменяющие громоздкие струбцины и обеспечивающие фиксацию деталей при под углами 45, 90, 135 градусов.

Известно множество исполнений и вариантов таких магнитов, выпускаемых разными производителями. Они отличаются не только своими рабочими размерами и углами крепления, но и силой сцепления.

Магнитный фиксатор или уголок для сварки может иметь самую различную конфигурацию, обеспечивающую возможность выставления требуемого крепёжного угла. Таким магниты могут иметь следующие исполнения:

- обычные угольники, посредством которых удаётся выставлять фиксированные углы, определяемые профилем заготовок;

- крепёж типа струбцины с возможностью регулировки угла фиксации, обеспечивающей их универсальное применение в качестве элементов сварки на конструкциях любой степени сложности;

- современные образцы угольников с несколькими фиксированными углами, также относящиеся к многофункциональным инструментам и применяемые при организации сложных сварочных работ;

- угольники с различными усилиями зажима, рассчитанные как на массивные элементы свариваемых конструкций, так и на небольшие (компактные) детали.

Помимо всего перечисленного в крепежные образцы может встраиваться постоянный или отключаемый магнит, позволяющий снимать изделие без каких-либо заметных усилий.

Стоимость каждой из моделей магнита формируется с учётом ряда показателей, касающихся используемой конструкции (возможности выставления различных углов, их регулировки и мощности магнита). Она колеблется в диапазоне от 300-400 рублей за типовой образец (800-900 рублей за набор стандартных уголков) до 3000-5000 рублей за специальные модели профессионального назначения.

https://youtube.com/watch?v=leV2mDt_SQU

Каждый такой магнитный держатель для сварки имеет свои рабочие характеристики, определяющие стоимость его продаж. Однако для тех, кто не «зациклен» на фирменных изделиях и желает сэкономить на покупке, всегда возможен вариант самостоятельного их изготовления.

Выбираем правильный угольник: здесь и сейчас

Здесь все просто: для простых домашних сварочных работ вам понадобятся незатейливые по своей конструкции держателей. Сложные процессы подразумевают фиксаторы с технологическими наворотами – от отключаемых магнитов до жаростойких вариантов, от простых уголков до 3D моделей.

Так или иначе, качественный магнитный держатель для сварки обязательно должен быть устойчивым к значительным механическим нагрузкам и иметь достаточную прочность на разрыв. В конце концов, речь идет о фиксации не пушинок, а тяжелых металлических деталей. Наши угольники должны быть способны их фиксировать окончательно и бесповоротно. Только в таких случаях сварочные держатели будут иметь смысл вообще.

Стоит ли покупать?

Ответ на этот вопрос зависит от специфики ваших сварочных работ. Вы должны сами оценить, какие металлы варите чаще всего и в каких условиях. Если вы новичок и не варите цветные металлы, то магнитная клемма упростит ваш труд. То же касается и профессиональных мастеров. Но у них, скорее всего, есть целый набор из различных клемм для сварки любых металлов.

Стоит магнитная клемма недешево (по сравнению с другими типами зажимов), но она стоит того. Если вы хотите сэкономить, можете сделать такую клемму сами. Ниже видео, в котором показано, как сделать магнитную массу для сварки своими силами.

https://youtube.com/watch?v=ih5i4pyJ0q4

[Всего: 2 Средний: 4/5]

Трансформаторы (с выпрямителем или без него)

Сердце трансформатора — сердечник. Он набирается из пластин трансформаторной стали, изготовить которые вручную довольно проблематично. Правдами и неправдами исходный материал добывается на заводах, в строительных бригадах, на пунктах сбора металлолома. Полученная конструкция (как правило, в виде прямоугольника) должна иметь сечение не меньше, чем 55 см². Это довольно тяжелая конструкция, особенно после укладки обмоток.

При сборке обязательно надо предусмотреть регулировочный винт, с помощью которого можно двигать вторичную обмотку относительно неподвижной первички.

Чтобы не вдаваться в сложности расчетов сечения проводов, возьмем типовые параметры:

- сила тока на вторичке 100–150 А;

- напряжение холостого хода 60–65 вольт;

- рабочее напряжение при сварке 18–25 вольт;

- сила тока на первичной обмотке до 25 А.

Исходя из этого, сечение провода первички должно быть не менее 5 мм², если делать с запасом — можно взять провод 6–7 мм². Изоляция должна быть жаростойкой, из материала, не поддерживающего горение.

Вторичная обмотка набирается из провода (а лучше медной шины), сечением 30 мм². Изоляция тряпичная. Пусть толщина вас не пугает, количество витков на вторичке небольшое.

Количество витков первичной обмотки определяется по коэффициенту 0.9–1 виток на вольт (для наших параметров).

Формула выглядит так:

W(количество витков) = U(напряжение) / коэффициент.

То есть, при напряжении в сети 200–210 вольт, это будет порядка 230–250 витков.

Соответственно, при напряжении вторички 60–65 вольт, количество ее витков составит 67–70.

С технической точки зрения трансформатор готов. Для удобства использования рекомендуется выполнить небольшой запас по вторичной обмотке, с несколькими ответвлениями (на 65, 70, 80 витках). Это позволит уверенно работать в местах с пониженным напряжением сети.

Прятать агрегат в корпус, или оставлять открытым — это вопрос безопасности использования. Типовой изготовленный сварочный трансформатор своими руками выглядит так:

Оптимальный материал для корпуса — текстолит 10–15 мм.

Добавляем выпрямитель

Самодельный мощный сварочный трансформатор с точки зрения схемотехники — обычный блок питания. Соответственно выпрямитель устроен так же просто, как в сетевом заряднике для мобильного телефона. Только элементная база будет выглядеть на несколько порядков массивнее.

Как правило, в простую схему из диодного моста добавляют пару конденсаторов, гасящих импульсы выпрямленного тока.

Можно собрать выпрямитель и без них, но чем ровнее ток, тем качественней получается сварочный шов. Для сборки собственно моста применяются мощные диоды типа Д161–250(320). Поскольку при нагрузке на элементах выделяется много тепла, его нужно рассеивать с помощью радиаторов. Диоды крепятся к ним с помощью болтового соединения и термопасты.

Разумеется, ребра радиаторов должны либо обдуваться вентилятором, либо выступать над корпусом. Иначе вместо охлаждения они будут греть трансформатор.

Мини сварочный трансформатор

Если вам не нужно варить рельсы или швеллера из стали 4–5 мм, можно собрать компактный сварочник для спайки стальной проволоки (изготовление каркасов для самоделок) или сварки тонкой жести. Для этого можно взять готовый трансформатор от мощного бытового прибора (идеальный вариант — микроволновка), и перемотать вторичную обмотку. Сечение провода 15–20 мм², потребляемая мощность не более 2–3 кВт.

Расчет схемы производится также, как и для более мощных агрегатов. При сборке выпрямителя можно использовать менее мощные диоды.

Микросварочник

Если сфера применения ограничена спайкой медных проводов (например, при монтаже распределительных коробок), можно ограничиться конструкцией размером с пару спичечных коробков.

Выполняется на транзисторе КТ835 (837). Трансформатор изготавливается самостоятельно. Фактически — это высокочастотный повышающий преобразователь.

Трансформатор мотаем на ферритовом стержне. Две первичные обмотки: коллекторная (20 витком 1 мм), базовая (5 витков 0.5 мм). Вторичная (повышающая) обмотка — 500 витков 0.15 проволоки.

Собираем схему, припаиваем по схеме резисторную обвязку (чтобы трансформатор не перегревался на холостом ходу), аппарат готов. Питание от 12 до 24 вольт, с помощью такого аппарата можно сваривать жгуты проводов, резать тонкую сталь, соединять металлы толщиной до 1 мм.

В качестве сварочных электродов можно использовать толстую швейную иглу.